Распил шпона радиальным и тангенциальным способом

Радиальный распил

Радиальный распил выполняется при помощи разреза сердцевины ствола дерева, благодаря чему получается однородная по текстуре и окраске древесина с минимальными межкольцевыми размерами. Шпон изготовленный радиальным распилом, характеризуется повышенной устойчивостью, практически не деформируется, а также характеризуется хорошей износостойкостью. В сравнении с тангенциальным распилом, радиальный обладает большим коэффициентом усушки = 0,19%, а также разбухания = 0,2 %.

Высокая стоимость радиального распила обусловлена его процентным соотношением выхода досок, которое составляет 10-15% от всего производства. Под тангенциальным распилом понимают разрез, находящийся от сердцевины на некотором расстоянии. Тангенциальный натуральный шпон обладает выраженной и яркой текстурой, а также насыщенным и волнообразным рисунком. Шпон полученный этим методом имеет лучшие показатели коэффициентов усушки, а также разбухания, он считается более выгодным по цене.

Шпон полученный этим методом имеет лучшие показатели коэффициентов усушки, а также разбухания, он считается более выгодным по цене.

Тангенциальный распил

Происходит по касательной относительно некоторого расстояния от сердцевины ствола. Шпон изготовленный тангенциальным способом характеризуется насыщенной текстурой и ярким рисунком.

Метод распила древесины влияет на конечную текстуру покрытия.

Текстурой – называют древесный рисунок, который образован волокнами, а также слоями дерева.

Древесные пороки – это недостатки снижающие показатели качества древесины и ограничивающие его применение. Дефекты бывают механические по происхождению и возникают во время производства, транспортировки или сортировки. Одним из самых распространенных дефектов является наклон волокон древесины, который бывает тангенциального и радиального вида.

Тяговые участки древесины имеют измененную структуру и под воздействием солнечных лучей меняют свой цвет на коричневый.

Свилеватостью называют неправильное расположение волокон, извилистым или беспорядочным способом, встретить которое возможно чаще всего у лиственных пород.

Завитки – это искривления сердцевины древесины, находящиеся рядом с сучками, а также проростями, они бывают – одностороннего и сквозного вида. Значительно снижают показатели прочности древесины.

Кармашки – это своеобразные полости, которые находятся внутри годичных колец или между слоями, обычно они заполнены смолой и камедями.

Сердцевиной называют узкую центральную часть дерева, которая состоит из более рыхлой ткани или является более светлой по цвету.

Сухобокость – это омертвевший участок ствола во время роста или в результате повреждения дерева.

Проростью называют рану дерева, которая зарастает или уже заросла.

Рак древесины представляет собой углубленную или вздутую часть поверхности на прорастающем дереве. Образуется из-за вредоносного влияния грибков или различных бактерий.

Образуется из-за вредоносного влияния грибков или различных бактерий.

Ложным ядром называется темная зона, которая окрашена неравномерно и не совпадает по цвету с сердцевиной.

Пятнистость на древесине обычно возникает на лиственных деревьях возле заболони, она является схожей с окраской сердцевины.

К внутренней заболони относят те слои древесины, которые расположены в сердцевине, их окраска и свойства близки к заболони.

Водослой – это участок ядра или древесины в котором находится большое количество воды.

Твердость дерева будет зависеть от его породы, а также условий произрастания, измеряются значения твердости в соответствии со шкалой Бринелля. Под прочностью древесины понимают возможность сопротивления процессам разрушения, которые происходят под воздействием механической нагрузки. Показатель прочности зависит от породы древесины, ее плотности, а также влажности и наличия различных дефектов.

Радиальный тангенциальный смешанный распил – Articles – OPEN group

По материалам журнала «Лесная индустрия»

- Секреты дела

Чтобы лучше понимать своих поставщиков мы регулярно обращаемся к темам заготовки и обработки пиломатериалов. Радиальный, тангенциальный, смешанный — какой распил выгоднее применять в производстве обрезных пиломатериалов?

Оказывается, владея разными методами углового дискового пиления, люди повышают показатели выхода продукции, при этом начиная обходиться меньшими производственными площадями.

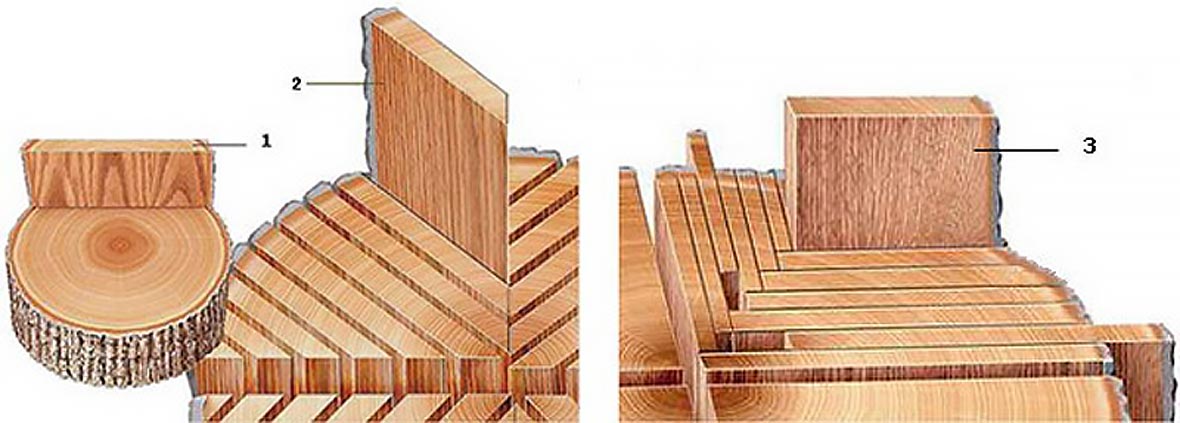

Можно в одно время производить пиломатериалы и радиальные, и смешанные – для этого существует зонирование по качественным характеристикам различных частей бревна и индивидуальный его раскрой.

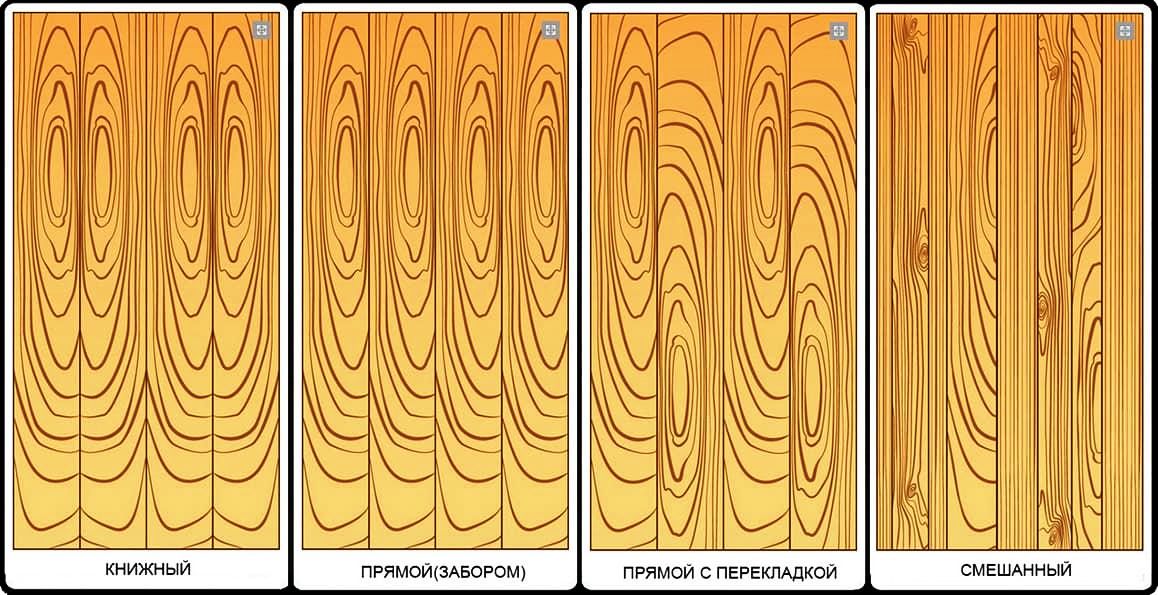

Пиленая продукция делится по такому признаку, как расположение пластей.

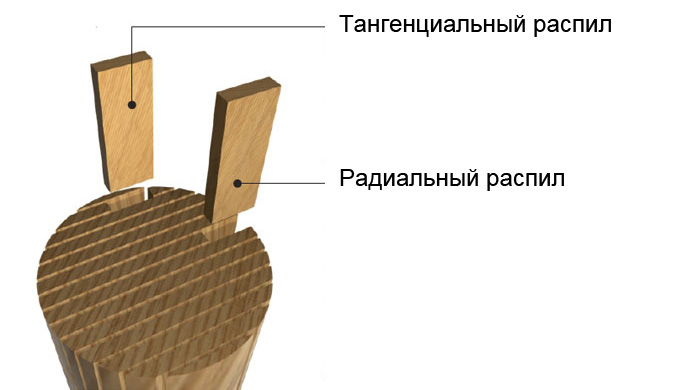

Радиальная распиловка: перпендикулярность пластей кольцам годичных слоёв, приближенность к радиусу на поперечном сечении. Детерминируют 90–60° угол к наклону годичных колец, но в повсеместной практике к радиальным пиломатериалам относят и пиломатериалы с 60–45° углом наклона пластей к годичным кольцам. Такую продукцию величают «полурадиалом».

Такую продукцию величают «полурадиалом».

Ценность: стабильно плотные стыки и очевидная эстетика текстуры – для производства и настила полов, деревянных евроокон; минимальные параметры разбухания и усушки – для облицовки зданий; особые резонансные свойства еловых заготовок – для создания музыкальных инструментов; повышенная устойчивость к износу.

Тангенциальная распиловка: линия резания проходит на определённом расстоянии от сердцевины бревна по касательной к кольцам годичных слоёв. Такой вид раскроя наиболее популярен, а получаемый пиломатериал максимально красив и текстурно изящен, но к сожалению изделия этого вида почти вдвое превышают данные таких показателей, как усушка и разбухание, по сравнению с продукцией радиального распила. Для некоторых сортов древесины повышен риск коробления в условиях влажности определённого уровня. Впрочем, есть наоборот, и такие сорта (к примеру, сибирская лиственница), изделия из коих лишь повышают свою прочность благодаря контакту с водой и паром.

В отдельно взятых случаях берётся во внимание даже локация выбранного участка древесины относительно продольной оси бревна (приводя пример, говорят обычно о клепке для винных бочек – она производится исключительно из ядровой зоны бревна по причине соответствующей плотности, которой не обладает ни одна другая часть дерева)

Ценность: долговечность и практичность – для производства паркетной доски, осуществления ряда интерьерных и фасадных решений. .

Вообще, наиболее привлекательным свойством пиломатериала радиальной и тангенциальной распиловки является, наряду с эстетичностью, невысокая истираемость.

Смешанная распиловка: не предполагает учёта расположения пластей.

Виды распиловкиОборудование для изготовления пиломатериалов должно быть актуальным и конечно же высокотехнологичным. От того, чем будет производиться распил, зависит не только качество изделия на выходе, но и объём отходов производственного процесса.

На современных предприятиях доски, брусья и паркет производятся в основном при помощи станков для углового пиления. К слову сказать, как технология само по себе дисковое угловое пиление было когда-то веянием из области камнеобработки; это сегодня применение существующих схем распила даёт возможность получать пиломатериалы заданного вида. Чтобы использовать брёвна рационально, мастеру нужно просто знать методы распределения сырья.

С того времени как прогресс в виде компьютеризации настиг сферу деревообрабатывающего станкостроения, широкое применение получило специализированное лесопильное оборудование — имеющее предназначением промышленный раскроя бревен в соответствии со схемой углового распила. Одна из положительных опций таких станков — возможность без затруднений раскроить бревно по собственной схеме, получая на выходе материалы хоть радиального, хоть смешанного распила, а при необходимости и иного сечения, из части бревна с нужными параметрами или же из зоны с пороками древесины.

Иными словами, есть возможности по увеличению прибыли без повышения производственных затрат, и об одной из них вы только что узнали!

Вам может быть интересно

Loading…

Спасти от солнца и от влаги

15.12.2018, Прочтение: 1 минута

— соблюдая главную заповедь в отношении поддонов, можно успешно блюсти сортность деревянной тары не только в крытых складах, но и «под небом голубым».

Читать далее

Loading…

Аспергилл

04.12.2018, Прочтение: 3 минуты

«Плесень размножается спорами. Не спорьте с плесенью!» — шутим мы иногда, но умеем влиять на её поведение. Как предотвращается появление плесени при производстве тары, и что страшного/нестрашного в синеве на поддонах? Говорим сейчас как раз об этом и, в частности, об аспергилле.

Читать далее

Loading. ..

..

Обзол: тупой и острый

03.12.2018, Прочтение: 1 минута

Обзол влияет на область применения древесины. Пиломатериалы даже подразделяются на обрезные и необрезные как раз по наличию обзола (при том, что присутствовать он может даже на отдельных деталях). Настало время разобраться с ним раз и навсегда!

Читать далее

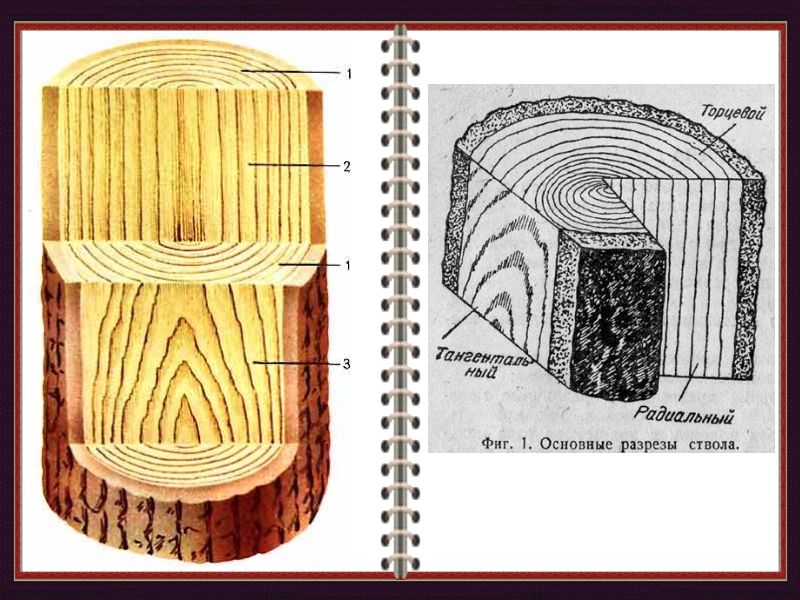

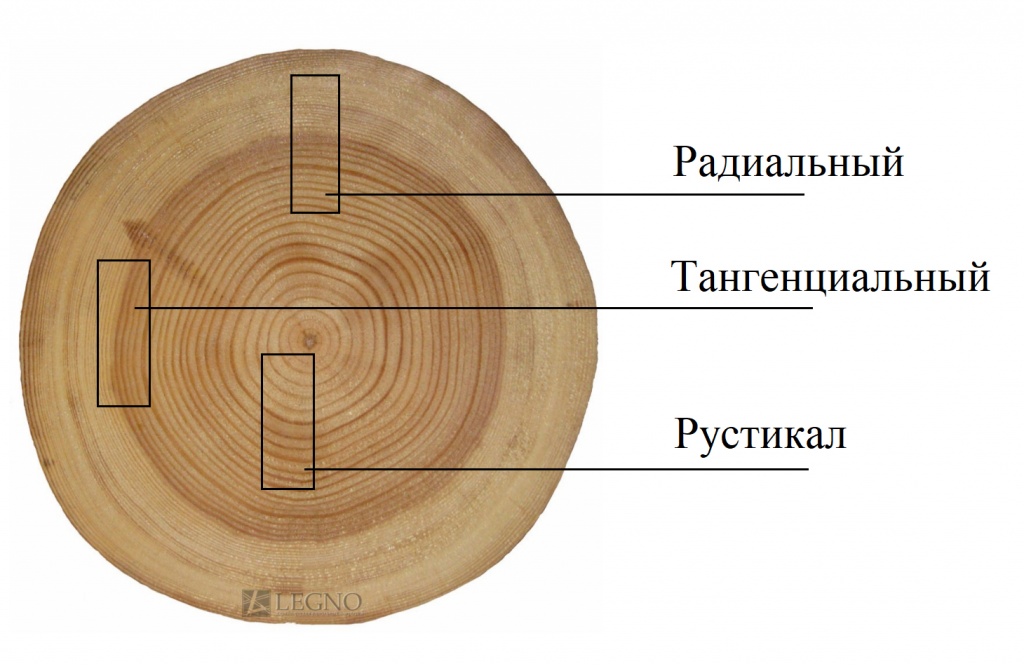

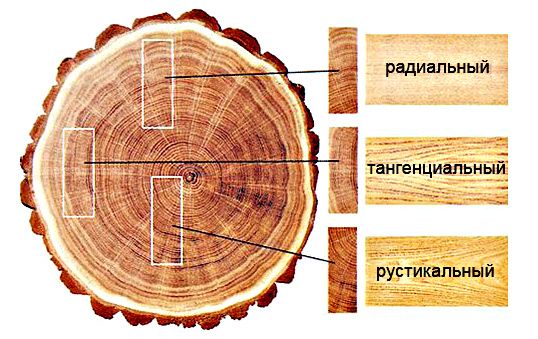

Образует фактуру, похожую на конические линии. Если разрез производится вдоль волокон, то он называется радиальным. На нем отчетливо видны параллельные линии, образованные волокнами. Разрез во всей красе представляет нам годичные кольца деревьев.

ТИП ОБРЕЗА ДРЕВЕСИНЫ

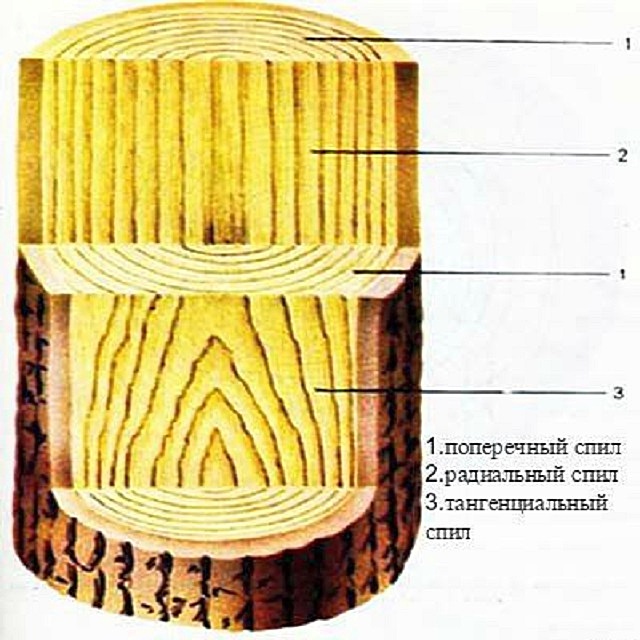

Если посмотреть на любой брус дерева, то можно увидеть на нем фактурный рисунок, образованный годичными кольцами. Его внешний вид зависит от того, в каком направлении был распилен ствол дерева. Его принято распиливать в трех направлениях: вдоль и поперек волокон, а также под углом 45 градусов. Если разрез производится под углом, то он называется тангенциальным.

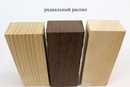

Существует радиальный разрез, при котором плоскость разреза проходит через сердцевину ствола. Древесина таких досок достаточно однородна по цвету и фактуре, межкольцевые размеры минимальны. Доски радиального распила-2 устойчивы к внешним воздействиям, практически не подвергаются деформации и обладают высокой износостойкостью. Доска радиального распила имеет коэффициент усадки = 0,19 %, а коэффициент разбухания = 0,2 %. Эти показатели в два раза лучше для пиломатериалов, чем для досок тангенциального распила. У радиальной разделочной доски процесс усадки и набухания идет по ширине волокон — толщине доски; волокна «касательной» располагаются по ширине. Соответственно, у паркетной доски, паркетной доски, имитации бруса, сруба практически отсутствует радиальный распил — практически отсутствуют трещины по сравнению с аналогичными изделиями тангенциального распила. Особенности конструкции:

Особенности конструкции:

Поскольку выход радиально-пильных досок составляет 10–15% от общего объема, их стоимость достаточно высока. Схема распила на максимальную радиальную-2 доски и полурадиальную пилу-3.

- Тангенциальным-1 называют разрез, при котором плоскость разреза проходит на расстоянии от сердцевины, касательной к годовому слою ствола. Такие доски имеют ярко выраженную текстуру и насыщенный волнообразный рисунок годичных колец. Тангенциальные разделочные доски — 1 имеют более высокие показатели усадки и набухания, но более доступны по цене.

- Радиальный-2 Древесина — это способ распиловки бревен, при котором все волокна в доске идут по направлению годичных колец. При радиальном распиловке пиломатериал обладает лучшими физико-механическими качествами. Прочность и твердость древесины при радиальном распиле выше, чем при тангенциальном. Выход доски радиальный обычно невелик (менее 30%).

На распиловочных станках УП-700 выход досок радиального распила достигает 60%. Такой высокий показатель достигается благодаря системе оптимизации раскроя. Выбор среди критериев и

На распиловочных станках УП-700 выход досок радиального распила достигает 60%. Такой высокий показатель достигается благодаря системе оптимизации раскроя. Выбор среди критериев и - Полурадиусность-3 раскрой, процент выхода радиальной доски определяет технолог. Он выбран для оптимизации максимальной производительности радиальной обрезной доски и условий радиальности.

Телефон:

+91-800-729-22-54

Время работы: с 10:00 до 18:00.

ЗАПИСАТЬСЯ НА КОНСУЛЬТАЦИЮ

©Все материалы сайта являются собственностью Artex Ventures Ltd. При копировании материалов ссылка обязательна

Понимание тангенциальной силы резания при фрезеровании

Изображение предоставлено Sandvik Coromat

[Примечание редактора. который написал автору, ищущему формулу для определения крутящего момента, необходимого режущему инструменту при фрезеровании титанового сплава Ti6Al4V. ]

]

Тангенциальная сила резания, если конечные пользователи знают, как ее определить, и скорость резания, которая выбирается как один из нескольких параметров обработки, позволяют рассчитать требуемую мощность обработки для операции. Когда требуемое значение мощности обработки примерно равно номинальной мощности фрезерного станка, производительность фрезерования приближается к своему максимуму.

Крутящий момент (T s ), который прикладывается к шпинделю и, следовательно, к фрезе, создается тангенциальной силой резания (F t ) и может быть рассчитан по формуле:

T s = F t × R (1)

Где R — радиус фрезы. (Формулы далее обозначены номером в скобках.)

Концепция расчета тангенциальной силы резания при фрезеровании основана на авторском аналитическом исследовании принципов металлообработки и экспериментальном исследовании фрез с положительно-отрицательной и двойно-положительной геометрией.

Эта концепция основана на отношениях между следующими параметрами:

- Предел прочности при растяжении (σ) металлических рабочих материалов в зависимости от их твердости,

- Площадь поперечного сечения необработанной стружки (А),

- Количество зубьев в зацеплении с заготовкой (Z c ),

- Коэффициент сцепления материала заготовки (E f ) и

- Коэффициент износа режущего инструмента (T f ).

В соответствии с этими соотношениями была разработана следующая формула тангенциальной силы резания:

F t = σ × A × Z c × E f × T f (2)

Поскольку конечный пользователь заинтересован в фрезеровании определенного титанового сплава, следующая информация предоставляется о Ti6Al4V, альфа-бета-титановый сплав. Он используется для изготовления дисков и лопаток авиационных газовых турбин, элементов конструкции планера и других изделий, требующих высокой прочности при температурах до 600° F (315° C).

Предел прочности на растяжение Ti6Al4V в отожженном состоянии составляет 137 000 фунтов на кв. дюйм (945 МПа в метрической системе), имеющий твердость 36 HRC.

Форма поперечного сечения несрезанной стружки зависит от геометрии режущей пластины и угла в плане фрезы. Квадратные, шестигранные или восьмиугольные пластины имеют прямые режущие кромки и производят стружку с прямоугольным поперечным сечением, когда фреза имеет угол в плане 0°, или с поперечным сечением в виде параллелограмма, когда фреза имеет угол в плане больше 0°.

Для расчета площади поперечного сечения необработанной стружки рекомендуется следующая формула:

A = a p × f (3)

Где a p – осевой DOC, а f – подача на зуб или нагрузка на стружку.

Количество зубьев в зацеплении с заготовкой (Z c ) зависит от количества зубьев в фрезе (Z) и угла зацепления (α). Формула для расчета Z c :

Z c = Z × α ÷ 360° (4)

Угол зацепления зависит от радиального WOC (W). Если радиальный WOC равен диаметру фрезы (D), угол зацепления имеет максимальное значение 180°, а количество зацепляемых зубьев составляет половину количества зубьев в фрезе:

Z c = Z × 180° ÷ 360º = 0,5 Z (5)

Если угол зацепления меньше 180°, он рассчитывается по формулам, содержащим тригонометрические функции. Подробное описание этих формул и подтверждающие иллюстрации были опубликованы в июльском номере CTE за 2010 г. (см. «Новая мельница» Е. Исакова, стр. 44).

44).

Коэффициенты зацепления

Коэффициент зацепления материала заготовки (E f ) представляет собой безразмерный коэффициент, входящий в формулу (2) для соотнесения тангенциальной силы резания с отношением радиального WOC к диаметру фрезы (W ÷ Д).

Фрезерование более эффективно, когда образуется достаточно толстая и однородная стружка. Отношение W/D влияет на однородность толщины стружки. Когда радиальный WOC равен диаметру фрезы (W ÷ D = 1), образующаяся стружка начинается с нулевой толщины в точке входа. Затем он увеличивается до максимальной толщины по центральной линии фрезы и утончается до нуля в точке выхода. Этот тип реза образует неравномерную стружку, создает максимальное трение на режущей кромке и, как следствие, увеличивает сопротивление стружки резанию. Эффективное фрезерование достигается, когда радиальный WOC составляет около двух третей диаметра фрезы. Такой рез дает однородную и достаточно толстую стружку, создает меньшее трение на режущей кромке и снижает сопротивление резанию.

Коэффициент износа режущего инструмента

Коэффициент износа режущего инструмента (T f ) представляет собой безразмерный коэффициент, включенный в формулу (2) для корреляции тангенциальной силы резания с увеличением износа режущих пластин при фрезеровании. При применении новых или только что индексированных режущих пластин в течение короткого времени (от 20 до 25 процентов стойкости инструмента) коэффициент износа режущего инструмента (T f ) составляет 1,0; при фрезеровании до тех пор, пока пластины не должны быть индексированы или заменены (100 процентов стойкости инструмента), в зависимости от типа операции рекомендуются следующие коэффициенты износа режущего инструмента (Справочник по машиностроению, 29).издание, с. 1086).

Табл. Ответы специалистов по металлообработке с описанием операций фрезерования по оптимальным диапазонам осевого DOC и подачи на зуб.

- Легкая и средняя торцевая обработка: от 1,10 до 1,25

- Торцевое фрезерование сверхтяжелых режимов: от 1,30 до 1,60

К сожалению, в рассмотренных автором публикациях отсутствуют данные, которые могли бы идентифицировать каждую фрезерную операцию. Поэтому автор подготовил анкету с запросом данных обработки, которые лучше всего описывали бы операции фрезерования по оптимальным диапазонам осевого DOC и подачи на зуб. Анкета была разослана более чем 100 промышленным специалистам, обладающим практическими знаниями и опытом в области фрезерования, и более 80 процентов ответили. Статистическая обработка их ответов дала данные, показанные в таблице выше.

Поэтому автор подготовил анкету с запросом данных обработки, которые лучше всего описывали бы операции фрезерования по оптимальным диапазонам осевого DOC и подачи на зуб. Анкета была разослана более чем 100 промышленным специалистам, обладающим практическими знаниями и опытом в области фрезерования, и более 80 процентов ответили. Статистическая обработка их ответов дала данные, показанные в таблице выше.

Мощность обработки

Рассчитав тангенциальное резание (F t ), требуемую мощность обработки на шпинделе (P s ) и главном приводе (P m ) можно рассчитать по следующим формулам. (6) : Р м = Р с ÷ E (л.с.) (7)

Где F t выражено в фунтах, V c – скорость резания в фут/мин, 33 000 – коэффициент, конвертирующий фут-фунты. в минуту в лошадиных силах, а E — коэффициент эффективности основного привода, выраженный в процентах.

Метрические единицы измерения:

Мощность на шпинделе: P с = F t × V c ÷ 60 000 (кВт) (8)

Мощность на главном приводе: P 9 0067 м = P с ÷ E (кВт) (9)

Где F t в ньютонах, В c – скорость резания, выраженная в м/мин, 60 000 – коэффициент, пересчитывающий ньютон × м/мин. в киловаттах, а E — коэффициент полезного действия главного привода, выраженный в процентах.

в киловаттах, а E — коэффициент полезного действия главного привода, выраженный в процентах.

Расчеты

Результаты расчета значений тангенциальной силы резания, крутящего момента и мощности обработки при фрезеровании Ti6Al4V основаны на выбранной геометрии торцевой фрезы и параметрах обработки, предоставленных конечным пользователем.

Торцевая фреза

Элемент по каталогу: SOF 8/16-D2.0

Диаметр: 2,0 дюйма (50,8 мм)

Угол в плане: 44°

Количество сменных пластин: шесть

Артикул пластин: ONHU 0505 (восьмиугольные двухсторонние пластины)

Параметры обработки

Осевой DOC : 0,100 дюйма (2,54 мм)

Радиальный WOC: 2,0 дюйма (50,8 мм)

Подача на зуб: 0,006 дюйма (0,15 мм)

Скорость резания: 180 футов в минуту (55 м/мин)

Производительность станка фактор: 90 процентов, или 0,9

Автор провел расчеты с помощью своего Advanced Milling Calculators (один для единиц США, другой для метрических единиц).

Тангенциальная сила резания, формула (2)

Формула содержит пять элементов со следующими значениями:

1. Предел прочности при растяжении, σ = 137 000 psi (945 МПа)

2. Площадь поперечного сечения несрезанной стружки , A = 0,1 × 0,006 = 0,0006 дюйма 2 (0,381 мм 2 )

3. Количество зубьев в зацеплении с заготовкой, Z c = 6 × 180° ÷ 360° = 3 (полное зацепление)

4. Коэффициент зацепления, E f = 1,7 (для заготовки из титанового сплава при полном зацеплении)

5. Коэффициент износа режущего инструмента, T f = 1,1 (соответствует «легкому фрезерованию», см. таблицу)

Тангенциальная сила резания (обычные единицы измерения США):

F т = 137 000 × 0,0006 × 3 × 1,7 = 419,2 фунта. (новые или только что индексированные вставки)

F t = 137 000 × 0,0006 × 3 × 1,7 × 1,1 = 461,1 фунта. (индексация вкладышей обязательна)

Тангенциальная сила резания (метрические единицы измерения):

F t = 945 × 0,381 × 3 × 1,7 = 1836,2 Н (новые или только что индексированные пластины)

F t = 9 45 × 0,381 × 3 × 1,7 × 1,1 = 2019,8 Н (требуется индексация пластин)

Крутящий момент на шпинделе (фрезе), формула (1)

Единицы США:

T с = F t × R = 419,2 × 1 = 419,2 дюймов-фунтов = 34,9 футо-фунта. (новые или только что индексированные вставки)

(новые или только что индексированные вставки)

T s = F t × R = 461,1 × 1 = 461,1 дюйм-фунт. = 38,4 футо-фунта. (требуется индексация вставок)

Метрические единицы:

T s = F t × R = 1836,2 × 0,0254 = 46,6 Нм (новые или только что индексированные вставки)

9000 2 T s = F t × R = 2019,8 × 0,0254 = 51,3 Нм (требуется индексация пластин)Требуемая мощность обработки на шпинделе:

Единицы США, формула (6)

P с = 419,2 × 1 80 ÷ 33 000 = 2,29л.с. (новые или только что индексированные пластины)

P s = 461,1 × 180 ÷ 33 000 = 2,52 л.с. (требуется индексация пластин)

Требуемая мощность на главном приводе:

Единицы США, формула ( 7)

P м = 2,29 ÷ 0,9 = 2,54 л.с. (новые или только что индексированные вставки)

P м = 2,52 ÷ 0,9 = 2,80 л.с. (требуется индексация вставок)

9000 2 Требуемая мощность обработки на шпинделе:Метрические единицы, формула (8)

P s = 1 836,2 × 55 ÷ 60 000 = 1,68 кВт (новые или только что индексированные пластины) пластин)

Требуемая мощность обработки при главный привод:

Метрические единицы, формула (9)

P м = 1,68 ÷ 0,9 = 1,87 кВт (новые или только что индексированные вставки)

P м = 1,85 ÷ 0,9 = 2,06 кВт (индексация вставок требуется)

Формулы для расчета силы резания при фрезеровании описаны в различных технических документах и книгах. Некоторые формулы чрезвычайно сложны и состоят из двух матриц и восьми тригонометрических уравнений. Другой пример, формула силы резания, представляет собой дифференциальное уравнение второго порядка:

Некоторые формулы чрезвычайно сложны и состоят из двух матриц и восьми тригонометрических уравнений. Другой пример, формула силы резания, представляет собой дифференциальное уравнение второго порядка:

Где (M) — матрица масс режущей системы, (C) — матрица демпфирования режущей системы, а (K) — матрица жесткости режущей системы. Две точки над X означают, что это вторая производная от X; одна точка над X — первая производная от X. X — сложная функция, содержащая шесть переменных: X = (x 1 x 2 y 1 y 2 z 1 z 2 900 68) Т . К сожалению, определения x, y, z и T не были предоставлены.

Такие сложные формулы бесполезны в практических инженерных расчетах, потому что их могут выполнить только математики, хорошо разбирающиеся в вычислениях. Поэтому рекомендуются простые инженерные формулы, подобные представленным в этой статье. Они обеспечивают, по крайней мере, 85-процентную точность.

При фрезеровании Ti6Al4V понимание тангенциальной силы резания и возможность расчета требуемой мощности обработки являются первыми шагами к максимальному повышению производительности.

На распиловочных станках УП-700 выход досок радиального распила достигает 60%. Такой высокий показатель достигается благодаря системе оптимизации раскроя. Выбор среди критериев и

На распиловочных станках УП-700 выход досок радиального распила достигает 60%. Такой высокий показатель достигается благодаря системе оптимизации раскроя. Выбор среди критериев и