Выбираем шлакоблок: технология изготовления, размеры, виды, характеристики, условия транспортировки и хранения, плюсы и минусы

Шлакоблок — довольно дешевый материал, к тому же он прост в работе, его можно изготовить самостоятельно. Благодаря этим качествам шлакоблок пользуется заслуженной популярностью, особенно когда дело касается строительства подсобных помещений. Часто, например, можно встретить гараж из шлакоблоков, или бытовку. Иногда этот материал применяют и при строительстве жилых помещений, но в последнее время такие решения встречаются все реже, в виду несоответствия требованиям по экологии. В данной статье мы рассмотрим основные виды шлакоблоков, расскажем об основных размерах шлакоблоков. Кроме этого, дадим рекомендации о том, как транспортировать данный строительный материал, расскажем, как класть шлакоблоки.

Технология изготовления шлакоблоков, размер шлакоблоков и другие характеристики

Давайте определимся, что такое шлакоблок. Шлакоблок — это искусственный строительный камень,полученный путем заливки и прессовки смеси из цемента и шлака. При производстве шлакоблока используется относительно недорогой материал, что влияет на конечную стоимость.

При производстве шлакоблока используется относительно недорогой материал, что влияет на конечную стоимость.

Основные характеристики шлакоблоков (действительны для продукции промышленного производства)

- Стандартный размер шлакоблока: 188×199×399 мм. (по ГОСТ 6433-99 «Камни стеновые бетонные»)

- Теплопроводность: от 0,27 до 0,65 Вт/м3

- Плотность: от 750 до 1450 кг/м3.

Технология изготовления шлакоблоков

Исходя из названия, понятно, что основной заполнитель в смеси — это шлак, отходы горения из доменных печей. Также могут применяться такие компоненты как отсев щебня, отходы кирпича, гравий, опилки (после обработки). Соотношение компонентов в смеси при заливке в форму: цемент + п.г.с. + шлак, в пропорции 1-3-5, а также вода.

Процесс изготовления шлакоблоков проходит в три этапа:

- Приготовление полусухой цементно-шлачной смеси

- Заполнение формы смесью и прессовка

- Затвердевание конечного продукта.

Виды шлакоблоков

Давайте определимся, какой же вид шлакоблока лучше выбрать для работы. Для того чтобы ответить на этот вопрос, мы рассмотрим виды шлакоблоков, отличающиеся друг от друга по пустотности (наличии полостей и их общий объём).

- Монолитным (полнотелым) называют блок, который изготовлен без полостей ,т.е. цельный. К достоинствам такого вида шлакоблоков можно отнести запас прочности, к недостаткам — низкую теплоизоляцию и большой вес

- Блок с коэффициентом пустотности 30%, самый популярный из всех видов шлакоблоков, так называемая «золотая середина». Такой вид шлакоблоков отличается средними показателями теплоизоляции и прочности

- Блок с пустотностью в 40% за счет большего объёма полостей имеет высокую степень теплоизоляции, но при этом уступает в прочности из-за сравнительно тонких стенок.

Достоинства и недостатки шлакоблоков

По сути, недостатков у шлакоблока больше, чем достоинств.

Достоинства шлакоблоков

К плюсам шлакоблока можно отнести небольшую стоимость и простоту в работе. Шлакоблоки можно изготовить своими руками, для этого не требуется сложного оборудования и дорогих компонентов.

Шлакоблоки можно изготовить своими руками, для этого не требуется сложного оборудования и дорогих компонентов.

Недостатки шлакоблоков

- Низкая морозостойкость и теплоизоляция

- Низкая относительная прочность и устойчивость к осадкам

- Низкая звукоизоляция

- Несоответствие экологическим требованиям (зависит от наполнителя, используемого при производстве: шлак из доменных печей может быть токсичным).

Из всего вышесказанного можно сделать вывод, что шлакоблок не очень подходит для жилых помещений, зато для подсобных (гараж из шлакоблока, сарай) — самый оптимальный вариант.

Как выбрать шлакоблок

При покупке важно обратить внимание на внешний вид блоков (не должно быть впадин, сколов, блоки должны иметь ровную плоскость со всех сторон) .Геометрия блоков(правильная форма) проверяется простым промериванием нескольких случайно выбранных блоков. Если размеры каждого из выбранных блоков совпадают, геометрия блоков верна.

Условия транспортировки и хранения шлакоблоков

Транспортировать шлакоблоки можно, как на поддоне, так и навалом. Опыт говорит, что проще погрузка и разгрузка проходят шлакоблоков на поддонах с нанятой машиной-манипулятором.

Опыт говорит, что проще погрузка и разгрузка проходят шлакоблоков на поддонах с нанятой машиной-манипулятором.

При хранении шлакоблоков нужно обеспечить следующие условия:

- Блоки должны быть изолированы от сырости (например, сложенные под навесом на поддоны)

- Укладывать шлакоблоки нужно полостью вниз.

Как класть шлакоблоки

Кладка шлакоблоков делится на несколько этапов (при условии, что ранее фундамент был выведен «на ноль»):

- Подготовка фундамента

- Выставление первого ряда блоков

- Дальнейшая укладка.

Подготовка фундамента подразумевает очистку фундамента от различного рода загрязнений, при выставлении первого ряда не должно быть никаких помех.

Далее следует укладка гидроизоляционного слоя (обычно используют толь).

Выставление первого ряда производится следующим образом:

на приготовленный слой раствора выставляют в первую очередь углы, затем выравнивают по высоте между собой с помощью уровня (возможно использование гидроуровня или лазерного уровня). Между углами пускают горизонтальный шнур, который служит ориентиром для кладки каждого ряда шлакоблоков. Блоки укладываются полостью вниз, причем раствор накладывается не только на нижнюю поверхность, но и на боковую грань уложенного блока. Толщина слоя раствора не должна превышать 1 см. Маленькая хитрость: если в раствор добавлять небольшое количество обычной древесной золы, которая придаст раствору черный цвет, окончательный вид уложенных блоков будет намного красивее.

Между углами пускают горизонтальный шнур, который служит ориентиром для кладки каждого ряда шлакоблоков. Блоки укладываются полостью вниз, причем раствор накладывается не только на нижнюю поверхность, но и на боковую грань уложенного блока. Толщина слоя раствора не должна превышать 1 см. Маленькая хитрость: если в раствор добавлять небольшое количество обычной древесной золы, которая придаст раствору черный цвет, окончательный вид уложенных блоков будет намного красивее.

Через каждые два-три ряда необходимо прокладывать кладочную сетку для связки.

Советуем также ознакомиться со статьями:

Камень строительный: колпак и ракушечник

Строительство несущих стен дома. Монолитная технология

Выбираем шлакоблок: технология изготовления, размеры, виды, характеристики, условия транспортировки и хранения, плюсы и минусы — описание, фото

Шлакоблок — довольно дешевый материал, к тому же он прост в работе, его можно изготовить самостоятельно. Благодаря этим качествам шлакоблок пользуется заслуженной популярностью, особенно когда дело касается строительства подсобных помещений. Часто, например, можно встретить гараж из шлакоблоков, или бытовку. Иногда этот материал применяют и при строительстве жилых помещений, но в последнее время такие решения встречаются все реже, в виду несоответствия требованиям по экологии. В данной статье мы рассмотрим основные виды шлакоблоков, расскажем об основных размерах шлакоблоков. Кроме этого, дадим рекомендации о том, как транспортировать данный строительный материал, расскажем, как класть шлакоблоки.

Благодаря этим качествам шлакоблок пользуется заслуженной популярностью, особенно когда дело касается строительства подсобных помещений. Часто, например, можно встретить гараж из шлакоблоков, или бытовку. Иногда этот материал применяют и при строительстве жилых помещений, но в последнее время такие решения встречаются все реже, в виду несоответствия требованиям по экологии. В данной статье мы рассмотрим основные виды шлакоблоков, расскажем об основных размерах шлакоблоков. Кроме этого, дадим рекомендации о том, как транспортировать данный строительный материал, расскажем, как класть шлакоблоки.

Технология изготовления шлакоблоков, размер шлакоблоков и другие характеристики

Давайте определимся, что такое шлакоблок. Шлакоблок — это искусственный строительный камень,полученный путем заливки и прессовки смеси из цемента и шлака. При производстве шлакоблока используется относительно недорогой материал, что влияет на конечную стоимость.

Основные характеристики шлакоблоков (действительны для продукции промышленного производства)

- Стандартный размер шлакоблока: 188?199?399 мм.

(по ГОСТ 6433-99 «Камни стеновые бетонные»)

(по ГОСТ 6433-99 «Камни стеновые бетонные») - Теплопроводность: от 0,27 до 0,65 Вт/м3

- Плотность: от 750 до 1450 кг/м3.

Технология изготовления шлакоблоков

Исходя из названия, понятно, что основной заполнитель в смеси — это шлак, отходы горения из доменных печей. Также могут применяться такие компоненты как отсев щебня, отходы кирпича, гравий, опилки (после обработки). Соотношение компонентов в смеси при заливке в форму: цемент + п.г.с. + шлак, в пропорции 1-3-5, а также вода.

Процесс изготовления шлакоблоков проходит в три этапа:- Приготовление полусухой цементно-шлачной смеси

- Заполнение формы смесью и прессовка

- Затвердевание конечного продукта.

Виды шлакоблоков

Давайте определимся, какой же вид шлакоблока лучше выбрать для работы. Для того чтобы ответить на этот вопрос, мы рассмотрим виды шлакоблоков, отличающиеся друг от друга по пустотности (наличии полостей и их общий объём).

- Монолитным (полнотелым) называют блок, который изготовлен без полостей ,т.е. цельный. К достоинствам такого вида шлакоблоков можно отнести запас прочности, к недостаткам — низкую теплоизоляцию и большой вес

- Блок с коэффициентом пустотности 30%, самый популярный из всех видов шлакоблоков, так называемая «золотая середина». Такой вид шлакоблоков отличается средними показателями теплоизоляции и прочности

Достоинства и недостатки шлакоблоков

По сути, недостатков у шлакоблока больше, чем достоинств.

Достоинства шлакоблоков

К плюсам шлакоблока можно отнести небольшую стоимость и простоту в работе. Шлакоблоки можно изготовить своими руками, для этого не требуется сложного оборудования и дорогих компонентов.

Недостатки шлакоблоков

- Низкая морозостойкость и теплоизоляция

- Низкая относительная прочность и устойчивость к осадкам

- Низкая звукоизоляция

- Несоответствие экологическим требованиям (зависит от наполнителя, используемого при производстве: шлак из доменных печей может быть токсичным).

Из всего вышесказанного можно сделать вывод, что шлакоблок не очень подходит для жилых помещений, зато для подсобных (гараж из шлакоблока, сарай) — самый оптимальный вариант.

Как выбрать шлакоблок

При покупке важно обратить внимание на внешний вид блоков (не должно быть впадин, сколов, блоки должны иметь ровную плоскость со всех сторон) .Геометрия блоков(правильная форма) проверяется простым промериванием нескольких случайно выбранных блоков. Если размеры каждого из выбранных блоков совпадают, геометрия блоков верна.

Условия транспортировки и хранения шлакоблоков

Транспортировать шлакоблоки можно, как на поддоне, так и навалом. Опыт говорит, что проще погрузка и разгрузка проходят шлакоблоков на поддонах с нанятой машиной-манипулятором.

При хранении шлакоблоков нужно обеспечить следующие условия:

- Блоки должны быть изолированы от сырости (например, сложенные под навесом на поддоны)

- Укладывать шлакоблоки нужно полостью вниз.

Как класть шлакоблоки

Кладка шлакоблоков делится на несколько этапов (при условии, что ранее фундамент был выведен «на ноль»):

- Подготовка фундамента

- Выставление первого ряда блоков

- Дальнейшая укладка.

Подготовка фундамента подразумевает очистку фундамента от различного рода загрязнений, при выставлении первого ряда не должно быть никаких помех.

Далее следует укладка гидроизоляционного слоя (обычно используют толь).

Выставление первого ряда производится следующим образом:

на приготовленный слой раствора выставляют в первую очередь углы, затем выравнивают по высоте между собой с помощью уровня (возможно использование гидроуровня или лазерного уровня). Между углами пускают горизонтальный шнур, который служит ориентиром для кладки каждого ряда шлакоблоков. Блоки укладываются полостью вниз, причем раствор накладывается не только на нижнюю поверхность, но и на боковую грань уложенного блока.

Через каждые два-три ряда необходимо прокладывать кладочную сетку для связки.

Советуем также ознакомиться со статьями:

Камень строительный: колпак и ракушечник

Строительство несущих стен дома. Монолитная технология

Технология производства шлакоблока на вибропрессе Рифей-04

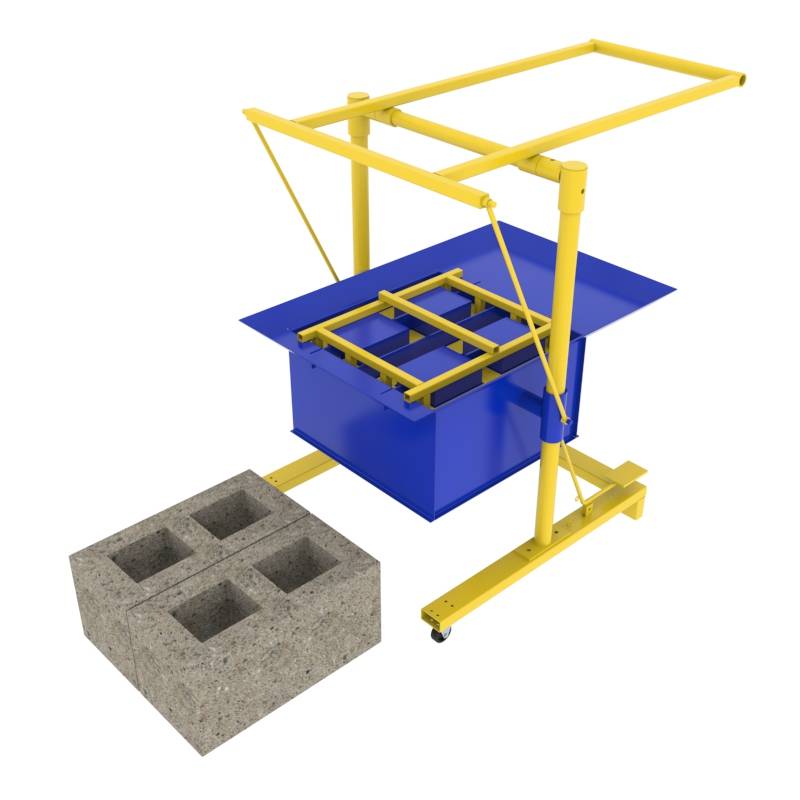

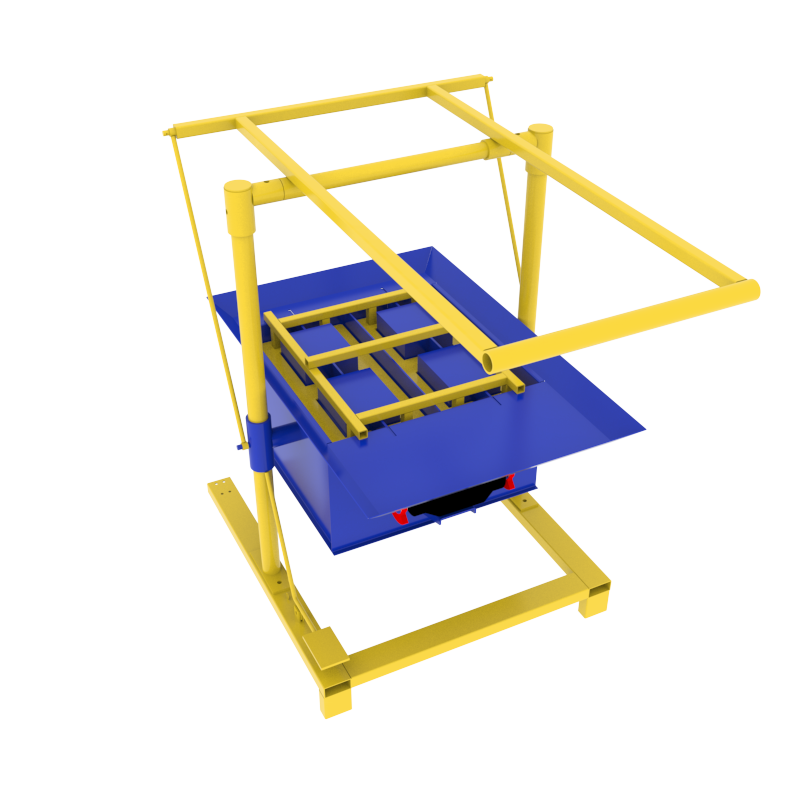

Рифей-04 — технология производства и изготовления шлакоблоков с минимальным уровнем механизации

Вибропресс Рифей-04 ТСпозволяет наладить изготовление шлакоблоков и производство строительных материалов с минимальными затратами и максимальной эффективностью. Станок обладает высокой производительностью и уже 20 лет остается одним из лидеров продаж на рынке оборудования для производства шлакоблоков.

Мини-завод Рифей-04 ТС подходит бизнесменам, не располагающим значительными средствами и планирующим постепенно наращивать объемы производства и получать все большую прибыль.

Прежде чем остановиться на выборе данной модели вибропресса, ознакомьтесь со следующими документами:

- паспорт на вибропрессующую линию Рифей-04 ТС;

- упрощенное экономическое обоснование выпуска шлакоблоков на Рифей-04 ТС;

- требования к организации производства шлакоблоков на Рифей-04 ТС (смотрите информацию ниже).

Требования к размещению вибропресса

- Комплекс эксплуатируется в закрытом помещении или под навесом, оптимальная температура – от +5 до +45 градусов. Высота помещения – 3 метра.

- Для размещения вибропресса, складов сырья и продукции требуется помещение площадью, как минимум, 150 м2.

- Для успешной и безопасной работы вибропресса перед монтажом необходима заливка виброизолирующего фундамента.

- Линия требует подведения воды и электроэнергии с напряжением 380 вольт. Максимальная мощность вибропресса – 13,35 кВт в час.

Сырье и материалы

Технология производства шлакоблоков подразумевает использование качественной жесткой бетонной смеси, состоящей из заполнителя (шлаки, песок, отсевы производства щебня, керамзит, мраморная крошка), воды и вяжущего компонента (цемент).

Примерные варианты составов бетонных смесей описаны в разделе «Составы бетонов».

После формования сырые шлакоблоки должны подвергаться одной из двух процедур:

- Вылеживание при температуре от +15 до +45 градусов в течение 1 суток или при температуре от +5 до +10 градусов 2 в течение 2 суток. После вылеживания изделия становятся достаточно прочными для транспортировки и складирования. Полную марочную прочность шлакоблоки приобретают после 28 суток вылеживания при температуре 20 градусов.

- Термовлажностная обработка в пропарочной камере в течение 6-8 часов при температуре от +50 до +75 градусов и влажности от 90%. Изделия приобретают 60-80 процентов конечной прочности.

Дополнительное оборудование, необходимое для успешного производства шлакоблоков на базе вибропресса Рифей-04 ТС

- Силос или растариватель для хранения цемента.

- Шнековый транспортер для перемещения цемента в смеситель.

- Бункеры с ленточным транспортером для хранения и подачи заполнителя в смеситель. Если перечисленное оборудование отсутствует, возможна подача компонентов в смеситель вручную.

- Поддоны из фанеры марки ФСФ с толщиной 30 миллиметров. Необходимы для вылеживания готовых сырых изделий в процессе пропаривания или естественного твердения. Для работы вибропресса требуются поддоны в количестве от 150 до 500 штук. При наличии пропарочной камеры количество поддонов снижается.

Базовый комплект поставки вибропресса включает в себя 4 поддона, применяемые для изготовления опытной партии шлакоблоков.

Сварные металлические стеллажи. Необходимы для сбора и перемещения поддонов с готовыми изделиями. На стеллаж помещается 6 поддонов, и для вибропресса модели Рифей-04 ТС требуется 25-85 стеллажей.

Стеллажи и поддоны Вы можете заказать у нас вместе с вибропрессом или изготовить самостоятельно по чертежам, представленным в разделе сайта «Справочная информация».

- Грузоподъемное оборудование (погрузчик, кран-балка, кран-укосина, таль) необходимо для обеспечения максимальной производимости вибропресса.

Технология производства: алгоритм работы вибропрессующего комплекса для изготовления шлакоблоков

- Первый этап изготовления любых бетонных смесей – приготовление бетонной смеси из заполнителя, цемента и воды. Количество компонентов смеси определяется оператором визуально. Вяжущий компонент и заполнитель подаются в смеситель с помощью бункеров или другого дополнительного оборудования, или вручную.

- После того, как смесь стала однородной, оператор должен открыть на дне бетоносмесителя люк, чтобы смесь переместилась на транспортер, который доставит ее на матрицу вибропресса, куда она загрузится за счет вибрации вибростола.

- После полной загрузки матрицы бетонная смесь будет уплотнена с помощью пуансона и вибраторов матрицы.

- Готовые сырые изделия выдавливаются на поддоны и перемещаются на стеллажи вручную, до их полной загрузки.

- Далее изделия транспортируются с помощью грузоподъемной техники в пропарочную камеру или место для вылеживания.

- После того, как изделия достигли достаточной прочности, они готовы к транспортировке к потребителю или на склад. Согласно технологии производства, шлакоблоки приобретают полную марочную прочность уже на складе готовой продукции.

Для работы с вибропрессом необходимо привлечение двух человек – оператора и вспомогательного рабочего. Рабочий должен помочь оператору разравнивать смесь в матрице, устанавливать пустые поддоны на тележку, снимать стеллажи, наполненные поддонами, с помощью грузоподъемного оборудования, перемещать поддоны с сырыми блоками на стеллажи.

ТвитнутьБетонные блоки — CMU — RCP Block & Brick

Бетонные блоки или Бетонные блоки (CMU) , как их называют в архитектурной и каменной промышленности, являются основным строительным материалом каменных конструкций. С 1947 года RCP Block & Brick производит бетонные блоки непревзойденного качества, стабильности и дизайна. Все бетонные блоки RCP Block & Brick производятся на месте на заводе RCP Block & Brick в Сан-Диего, Калифорния.

С 1947 года RCP Block & Brick производит бетонные блоки непревзойденного качества, стабильности и дизайна. Все бетонные блоки RCP Block & Brick производятся на месте на заводе RCP Block & Brick в Сан-Диего, Калифорния.

По индивидуальным запросам или потребностям конкретного проекта обращайтесь в службу поддержки RCP по архитектуре и продажам.

Стили бетонных блоков (CMU)

Специальные блоки для каменной кладки

Какой у меня выбор с бетонными блоками?

Размеры и цвета бетонных блоков:

Бетонные блоки бывают разных размеров и цветов, чтобы удовлетворить требования к дизайну любого проекта.Посетите каждый тип бетонных блоков выше, чтобы просмотреть доступные цвета и размеры. Заказы на бетонные блоки по индивидуальному заказу или по специальному заказу выполняются для каждого задания. Ожидайте, что время выполнения заказа составит от 4 до 6 недель, и может потребоваться заказ на производство минимального количества. Наши производственные возможности выходят за рамки перечисленных, поэтому, если вам нужно что-то особенное, просто сообщите нам.

Наши производственные возможности выходят за рамки перечисленных, поэтому, если вам нужно что-то особенное, просто сообщите нам.

Конструкционные и неструктурные бетонные блоки:

Конструкционные бетонные блоки соответствуют ASTM C90, Спецификации для несущих кирпичных блоков, средний вес.Эти блоки также соответствуют последним редакциям ACI 530 и Главы 21 Строительных норм Калифорнии (CBC) и Международного строительного кодекса (IBC). Чтобы достичь среднего веса промышленного стандарта, RCP Block производит свои бетонные блоки из черного вулканического пепла, которые соответствуют ASTM C331, Спецификации для легких заполнителей для бетонных блоков. По специальному заказу доступны изделия разного веса и конструктивного исполнения. Неструктурные бетонные блоки (CMU) RCP Block & Brick соответствуют требованиям ASTM C129, Спецификации для ненесущих бетонных блоков.

Зеленые бетонные блоки из переработанных материалов:

RCP Block & Brick имеет стороннюю сертификацию ICC-ES на переработку материалов в наших бетонных кладках. Это показывает, что если указано соответствие требованиям USGBC LEED, CHPS или Cal Green, RCP Block & Brick производит бетонный блок, который будет соответствовать переработанному содержимому после потребителя согласно ICC SAVE: VAR 1003. Может потребоваться заказ на производство минимального количества.

Это показывает, что если указано соответствие требованиям USGBC LEED, CHPS или Cal Green, RCP Block & Brick производит бетонный блок, который будет соответствовать переработанному содержимому после потребителя согласно ICC SAVE: VAR 1003. Может потребоваться заказ на производство минимального количества.

Ресурсы бетонных блоков:

Рынок производства бетонных блоков и кирпича — глобальный отраслевой анализ, размер, доля, рост, тенденции и прогноз, 2017 г.

НЬЮ-ЙОРК, янв.18, 2018 / PRNewswire / — Мировой рынок производства бетонных блоков и кирпича: обзор

Бетонный блок или бетонная кладка в основном используются в качестве строительного материала при возведении стен. Бетонные блоки формуются и затвердевают, прежде чем их доставят на место работы.

Прочтите полный отчет: https://www.reportlinker.com/p05286740

Бетонные блоки укладываются по одному и скрепляются свежим бетонным раствором для образования стены желаемой длины и высоты. Кирпичи производятся путем смешивания измельченной глины с водой, придания ей желаемой формы, сушки и обжига. Различные этапы производства кирпича включают в себя такие этапы, как добыча и хранение сырья, подготовка сырья, формирование кирпичей, сушка, обжиг и охлаждение, снятие трещин и хранение готовой продукции.

Кирпичи производятся путем смешивания измельченной глины с водой, придания ей желаемой формы, сушки и обжига. Различные этапы производства кирпича включают в себя такие этапы, как добыча и хранение сырья, подготовка сырья, формирование кирпичей, сушка, обжиг и охлаждение, снятие трещин и хранение готовой продукции.

Кирпичи различных форм и размеров могут быть получены путем экструзии, формования и сухого прессования. Обычный метод производства газобетонных блоков в автоклаве заключается в добавлении в смесь аэрирующего агента, наиболее распространенным из которых является алюминиевый порошок.Он реагирует со щелочью, полученной из цемента или извести, с образованием сложных гидратов и газообразного водорода.

Газообразный водород образует пустоты и, таким образом, вентилирует блок. Сегмент кирпича занимает основную долю на мировом рынке производства бетонных блоков и кирпича в 2016 году. Сегмент глиняного кирпича занимает более 75% рынка производства бетонных блоков и кирпича благодаря своему размеру, простоте производства и широкому использованию в развивающихся странах. наций.

наций.

Мировой рынок производства бетонных блоков и кирпича: объем исследования

В этом отчете анализируется и прогнозируется рынок производства бетонных блоков и кирпича на глобальном и региональном уровне.Прогноз развития рынка основан на объеме (млрд единиц) с 2016 по 2027 год, с учетом 2016 года в качестве базового года.

Исследование включает факторы, сдерживающие мировой рынок производства бетонных блоков и кирпича. Он также охватывает влияние этих факторов и ограничений на производство для рынка производства бетонных блоков и кирпича в течение прогнозируемого периода. В отчете также освещаются возможности рынка производства бетонных блоков и кирпича на глобальном и региональном уровне.

Отчет включает подробный анализ цепочки создания стоимости, который дает всестороннее представление о мировом рынке производства бетонных блоков и кирпича. Модель пяти сил Портера для рынка производства бетонных блоков и кирпича также была включена, чтобы помочь понять конкурентную среду на рынке. Исследование включает анализ рыночной привлекательности, где исходный код и приложение сравниваются на основе их размера рынка, темпов роста и общей привлекательности.

Исследование включает анализ рыночной привлекательности, где исходный код и приложение сравниваются на основе их размера рынка, темпов роста и общей привлекательности.

В отчете представлен фактический объем рынка производства бетонных блоков и кирпича за 2016 год и предполагаемый объем рынка на 2017 год с прогнозом на следующие десять лет.Мировой рынок производства бетонных блоков и кирпича представлен в натуральном выражении.

Объем рынка определен в миллиардах единиц. Рыночные показатели были оценены на основе источника и применения производства бетонных блоков и кирпича. Объем рынка был представлен на глобальном, региональном и национальном уровнях. Отчет также включает в себя кирпичи, занятые во всем мире.

Мировой рынок производства бетонных блоков и кирпича: сегментация рынка

Исследование дает решающее представление о мировом рынке производства бетонных блоков и кирпича, сегментируя его по типу продукции.Что касается типа продукта, бетонный блок, кирпич и блок AAC.

Сегмент бетонных блоков подразделяется на полые, ячеистые, сплошные и другие. Сегмент кирпича подразделяется на глину, песчаную известь, зольную глину и другие. Эти сегменты были проанализированы с учетом нынешних и будущих тенденций.

Отчет также включает анализ производственных затрат для каждого производственного процесса и количество каменщиков, работающих по всему миру. Сегментация по регионам включает текущий и прогнозируемый спрос на производство бетонных блоков и кирпича в Северной Америке, Европе, Латинской Америке, Азиатско-Тихоокеанском регионе, а также на Ближнем Востоке и в Африке.

Среди регионов Азиатско-Тихоокеанский регион занимает основную долю рынка. Предполагается, что в течение прогнозируемого периода он будет расти со значительным среднегодовым темпом роста.

Рост населения, высокий спрос на жилье и потребность в недорогих строительных материалах являются основными факторами, движущими рынок производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе. В Европе сегмент автоклавного газобетона (AAC) в регионе в первую очередь обусловлен повышенным вниманием к использованию легких строительных материалов.Таким образом, в ходе прогноза ожидается, что производственный сегмент ACC будет демонстрировать значительный рост.

В Европе сегмент автоклавного газобетона (AAC) в регионе в первую очередь обусловлен повышенным вниманием к использованию легких строительных материалов.Таким образом, в ходе прогноза ожидается, что производственный сегмент ACC будет демонстрировать значительный рост.

Экономическое развитие в Латинской Америке стимулировало рост промышленности по производству бетонных блоков и кирпича в регионе. В области около 45 000 производителей кирпича, большинство из них неформальные. Сегмент кирпича сокращает свою долю в регионах Северной Америки, Ближнего Востока и Африки из-за увеличения использования легких строительных материалов в регионах.

Мировой рынок производства бетонных блоков и кирпича: методология исследования

Чтобы составить отчет об исследовании, мы провели подробные интервью и обсуждения с рядом ключевых участников отрасли и лидеров общественного мнения. Первичные исследования представляли собой основную часть исследовательских усилий, дополненных обширными вторичными исследованиями.

Мы изучили литературу по продуктам ключевых игроков, годовые отчеты, пресс-релизы и соответствующие документы для анализа конкуренции и понимания рынка.Вторичное исследование включает в себя поиск по недавним торговым, техническим материалам, источникам в Интернете, журналам и статистическим данным с государственных веб-сайтов, торговых ассоциаций и агентств. Это оказался наиболее надежным, эффективным и успешным подходом к получению точных рыночных данных, отражению мнений участников отрасли и признанию деловых возможностей.

Вторичные источники исследований, которые обычно упоминаются, включают, помимо прочего, веб-сайты компаний, годовые отчеты, финансовые отчеты, отчеты брокеров, презентации для инвесторов, заявки SEC и внешние частные базы данных, а также соответствующие патентные и нормативные базы данных, такие как ICIS, Hoover’s, oneSOURCE, Factiva и Bloomberg, документы национального правительства, статистические базы данных, отраслевые журналы, рыночные отчеты, новостные статьи, пресс-релизы и веб-трансляции, посвященные компаниям, работающим на рынке.

Мы проводим первичные интервью на постоянной основе с представителями отрасли и комментаторами для проверки данных и анализа. Это помогает подтвердить и укрепить результаты вторичных исследований. Это также способствует развитию экспертных знаний и понимания рынка аналитической группой.

Мировой рынок производства бетонных блоков и кирпича: конкурентная среда

В отчете представлены профили крупнейших компаний, работающих на мировом рынке производства бетонных блоков и кирпича.Ключевыми игроками на рынке производства бетонных блоков и кирпича являются CRH plc, Wienerberger AG, Boral Limited, Acme Brick Company, UltraTech Cement Ltd., Xella Group, CEMEX S.A.B. de C.V., Lignacite Ltd, LCC Siporex Company, MaCon LLC, Midwest Block and Brick, Oldcastle, Magicrete Building Solutions Pvt. Ltd., General Shale, Inc., Monaprecast, Brickworks Limited, Midland Concrete Products, Inc. и другие. Участники рынка были профилированы с точки зрения таких атрибутов, как обзор компании, финансовый обзор, бизнес-стратегии и последние события.

Мировой рынок производства бетонных блоков и кирпича был сегментирован следующим образом:

Рынок производства бетонных блоков и кирпича: Тип продукта

Бетонный блок

Пустотелый

Ячеистый

Полностью сплошной

Прочие (перемычки, косяк и т. Д.)

Кирпич

Глина

Песок Известь

Летучая зола Глина

Прочие (стабилизаторы грунта, инженерия и т. Д.)

Блок AAC

Рынок производства бетонных блоков и кирпича: региональный анализ

Северная Америка

U.С.

Канада

Европа

Германия

Великобритания

Франция

Испания

Италия

Остальная Европа

Латинская Америка

Бразилия

Мексика

Остальная часть Латинской Америки

Азиатско-Тихоокеанский регион

Китай

Индия

Вьетнам

Прочие страны АСЕАН

Остальная часть Азиатско-Тихоокеанского региона

Ближний Восток и Африка (MEA)

GCC

Южная Африка

Остальной Ближний Восток и Африка

Прочтите полный отчет: https://www. reportlinker.com/p05286740

reportlinker.com/p05286740

О Reportlinker

ReportLinker — это отмеченное наградами исследование рынка решение.Reportlinker находит и систематизирует самые свежие отраслевые данные, чтобы вы могли мгновенно получать все необходимые исследования рынка в одном месте.

__________________________

Связаться с Клэр: [электронная почта защищена]

США: (646) -751-7922

Внутр. Тел .: +1 646-751-7922

ИСТОЧНИК Reportlinker

Ссылки по теме

http://www.reportlinker.com

(PDF) Инновационный концептуальный дизайн машины для ручного изготовления бетонных блоков

Инновационное проектирование и разработка систем www.iiste.org

ISSN 2222-1727 (Бумага) ISSN 2222-2871 (Онлайн)

Том 7, № 7, 2016

41

Инновационный концептуальный дизайн ручного бетонного блока-

Изготовление машины

Диана Старовойтова Мадара *, Саул Ситати Наманго и Даниэль Арусей

Школа инженерии, Университет Мои П. О. Ящик 3900, Элдорет, Кения

О. Ящик 3900, Элдорет, Кения

* Электронная почта автора, ответственного за переписку: [email protected]

Аннотация

Одна из основных потребностей человека — иметь надлежащее жилище.В связи с быстрым ростом населения и урбанизации

, в Кении растет спрос на доступное жилье. Это требует поиска способов

для снижения затрат на строительство, особенно для группы жилья с низкими доходами. Строительство из бетонных блоков имеет

в последнее время приобрело значение, однако большинство имеющихся в продаже машин для изготовления блоков

являются импортными, а также дорогими. Доступная по цене машина для производства блоков местного производства может пригодиться в

, что снизит стоимость строительства.Таким образом, этот проект был нацелен на завершение концептуального проектирования инновационной нетребовательной стационарной машины для производства бетонных блоков

с ручным управлением, которая формует бетонные блоки

за небольшую часть стоимости по сравнению с вариантами с механическим приводом. Целевые спецификации были получены

Целевые спецификации были получены

из данных о потребностях клиентов, собранных во время посещения местных мастерских, и из вторичных источников,

в основном патентов. Были разработаны три варианта дизайна; Альтернативный проект № 3 был выбран с помощью взвешенной матрицы решений по инженерному проектированию

и методом отбрасывания и повторного голосования (D&R).Оригинальность

этой конструкции заключается, по сути, в системе выталкивания: в отличие от многих доступных машин для изготовления блоков

, которые выталкивают блоки вместо формы, эта машина выталкивает формы, оставляя блоки на базовой плите

. Мягкая сталь была предпочтительным материалом для машины. Статическое моделирование модели рамы

, которая была закреплена на нижнем креплении, и общая нормальная сила 981 Н или 100 кг, приложенная к базовой плите

, было выполнено с использованием программного обеспечения для инженерного проектирования: SolidWorks, 2013 (инструмент для проектирования и моделирования ). Исследование

Исследование

включало анализ напряжения, смещения и деформации. Концептуальный проект машины для изготовления бетонных блоков

с ручным управлением был оптимизирован с учетом результатов моделирования, расчетов и основных принципов инженерного проектирования

. Оценка стоимости показывает, что это простое и экономичное оборудование

может иметь потенциал для снижения стоимости строительства. Однако, чтобы определить потенциал, авторы

предлагают провести дальнейшие работы по созданию прототипа и тестированию.

Ключевые слова: изготовление блоков, бетон, конструкция, машина.

1. Введение, постановка проблемы и цель исследования

Человечество прежде всего должно есть, пить, иметь кров и одежду, прежде чем оно сможет заниматься политикой, искусством,

религией и т. Д. (Frederick Engels, 1883 ). В самом деле, даже после всех новаторских достижений, открытий,

инноваций и разработок, сделанных за последние 130 лет в области научных технологий и других

областей, человечество по-прежнему остается, по сути, таким же, как и должно. , сначала удовлетворяют свои основные потребности, такие как еда, жилье и одежда

, сначала удовлетворяют свои основные потребности, такие как еда, жилье и одежда

, и только потом обращаются к желаниям, потребностям и желаниям.

Мы живем в мире, где большинство людей живут в городах, а 1 миллиард человек — в трущобах, а

цифра увеличится вдвое к 2030 году (UN Habitat, 2007). Городское население растет гораздо быстрее

, чем его можно поглотить и управлять, что вызывает спрос на услуги и инфраструктуру, который значительно превышает предложение

. Во многих городах с формирующимся рынком это оставляет большинству жителей мало вариантов, кроме как жить в трущобах

. Кения не исключение; имея один из самых высоких в мире темпов роста населения и урбанизации

.Последняя перепись, проведенная в 2009 году, показала, что население Кении составляло 38,6 миллиона человек по сравнению с 28,7

миллиона в 1999 году. Двадцать два процента кенийцев живут в городах, а городское население растет со скоростью

, составляющей 4,2 процента каждый год (CIA World Сборник фактов, 2010 г. ). При таком уровне роста только столице Найроби

). При таком уровне роста только столице Найроби

требуется не менее 120 000 новых единиц жилья в год для удовлетворения спроса, однако строится только 35 000 домов, в результате чего дефицит жилья

увеличивается на 85 000 единиц в год.В результате несоответствия предложения и спроса

цены на жилье с 2004 года выросли на 100 процентов (Hass Consult Property Index, 2011). Это

вытесняет жителей с низкими доходами с официального рынка жилья в переполненные трущобы

заведения (в среднем от 5 до 7 человек живут в одной комнате) или подталкивает их еще дальше —

они становятся полностью бездомными (Союз , 2013).

Миллионы людей в Кении, особенно в городе Найроби, живут в огромных трущобах, а также

в других неформальных поселениях вокруг Найроби (ООН, 2010).Жилищная проблема Кении чрезвычайно серьезна. Средняя цена

за квартиру в столице Найроби в настоящее время составляет 11,58 млн шведских крон (136 000 долларов США), что на

выше, чем в декабре 2000 года 5,2 млн шведских крон (61 000 долларов США). На официальном рынке нет скромного дома ниже

На официальном рынке нет скромного дома ниже

KES 2M (23 000 долларов США), уровень, который все еще полностью недоступен для населения с низкими доходами (Hass

Consult Property Index, 2011).

Новая конституция Кении 2010 года включает право на достаточное жилище (статья 22), однако

это право человека, как показано выше, еще не реализовано и, более того, гарантировано.

Жилье играет огромную роль в оживлении экономического роста в любой стране, при этом жилье входит в число ключевых

показателей развития (Ireri, 2010). Предоставление адекватного, доступного и достойного жилья для невысоких

Рынок производства бетонных блоков и кирпича

1. Предисловие

1.1. Объем отчета и сегментация рынка

1.2. Основные результаты исследований

2.Допущения и методология исследования

2.1. Допущения и используемые сокращения

2. 2. Методология исследования

2. Методология исследования

3. Краткое содержание: Мировой рынок производства бетонных блоков и кирпича

3.1. Ориентировочная рыночная стоимость (млн долл. США)

3.2. Три главных тенденции

4. Обзор рынка

4.1. Индикаторы рынка

5. Динамика рынка

5.1. Моментальный анализ драйверов и ограничений

5.1.1.1. Драйверы

5.1.1.2. Ограничители

5.1.1.3. Возможности

5.2. Анализ пяти сил Портера

5.2.1. Угроза замены

5.2.2. Сила покупателей на переговорах

5.2.3. Сила поставщиков на переговорах

5.2.4. Угроза новых участников

5.2.5. Диплом

5.3. Анализ цепочки создания стоимости

5.4. Производство кирпича

6. Анализ воздействия COVID-19

7. Мировой объем производства бетонных блоков и кирпича, 2019 г.

8. Анализ глобального объема рынка производства бетонных блоков и кирпича (в миллионах единиц), по видам продукции

Анализ глобального объема рынка производства бетонных блоков и кирпича (в миллионах единиц), по видам продукции

8.1. Основные выводы и введение

8.2. Прогноз мирового объема рынка производства бетонных блоков и кирпича (млн. Единиц), по типам продукции, 2019-2030 гг.

8.3. Глобальный анализ привлекательности рынка производства бетонных блоков и кирпича по видам продукции

9. Анализ мирового рынка производства бетонных блоков и кирпича по регионам

9.1. Сценарий глобального регулирования

9.2. Прогноз мирового объема рынка производства бетонных блоков и кирпича (в миллионах единиц) по регионам

9.2.1. Северная Америка

9.2.2. Европа

9.2.3. Азиатско-Тихоокеанский регион

9.2.4. Латинская Америка

9.2.5. Ближний Восток и Африка

9.3. Глобальный анализ привлекательности рынка производства бетонных блоков и кирпича по регионам

10. Обзор рынка производства бетонных блоков и кирпича Северной Америки

Обзор рынка производства бетонных блоков и кирпича Северной Америки

10.1. Прогноз объема рынка производства бетонных блоков и кирпича в Северной Америке (млн. Единиц) к

10.2. Прогноз объема рынка производства бетонных блоков и кирпича в Северной Америке (млн единиц) по странам

10.2.1. Прогноз объема рынка производства бетонных блоков и кирпича в США (млн. Единиц) по типам продукции, 2019-2030 гг.

10.2.2. Прогноз объема рынка производства бетонных блоков и кирпича в Канаде (млн единиц), по типам продукции, 2019-2030 гг.

10.3. Анализ привлекательности рынка производства бетонных блоков и кирпича в Северной Америке по типу продукции

11. Обзор рынка производства бетонных блоков и кирпича в Европе

11.1. Прогноз объема рынка производства бетонных блоков и кирпича в Европе (млн. Единиц), по типам продукции, 2019-2030 гг.

11.2. Прогноз объема рынка производства бетонных блоков и кирпича в Европе (млн. Единиц), по странам и субрегионам

Единиц), по странам и субрегионам

11.2.1. Прогноз объема рынка производства бетонных блоков и кирпича в Германии (млн единиц), по типам продукции, 2019-2030 гг.

11.2.2. Прогноз объема рынка производства бетонных блоков и кирпича во Франции (млн единиц), по типам продукции, 2019-2030 гг.

11.2.3. Прогноз объема рынка производства бетонных блоков и кирпича в Великобритании (в миллионах единиц) по видам продукции, 2019-2030 гг.

11.2.4. Прогноз объема рынка производства бетонных блоков и кирпича в Италии (млн. Единиц), по типам продукции, 2019-2030 гг.

11.2.5. Прогноз объема рынка производства бетонных блоков и кирпича в Испании (млн единиц), по типам продукции, 2019-2030 гг.

11.2.6. Прогноз объема рынка производства бетонных блоков и кирпича в России и странах СНГ (млн. Единиц) по видам продукции, 2019-2030 гг.

11.2.7. Прогноз объема рынка производства бетонных блоков и кирпича в остальных странах Европы (млн. Единиц), по типам продукции, 2019-2030 гг.

11.3. Анализ привлекательности рынка производства бетонных блоков и кирпича в Европе по видам продукции

12. Обзор рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе

12.1. Прогноз объема рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе (млн единиц), по типам продукции, 2019-2030 гг.

12.2. Прогноз объема рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе (млн. Единиц), по странам и субрегионам

12.2.1. Прогноз объема рынка производства бетонных блоков и кирпича в Китае (млн единиц), по типам продукции, 2019-2030 гг.

12.2.2. Прогноз объема рынка производства бетонных блоков и кирпича в Индии (млн единиц), по типам продукции, 2019-2030 гг.

12.2.3. Прогноз объема рынка производства бетонных блоков и кирпича в Японии (млн единиц), по типам продукции, 2019-2030 гг.

12.2.4. Прогноз объема рынка производства бетонных блоков и кирпича АСЕАН (в миллионах единиц) по типам продукции, 2019-2030 гг.

12.2.5. Прогноз объема рынка производства бетонных блоков и кирпича в остальной части Азиатско-Тихоокеанского региона (млн. Единиц), по типам продукции, 2019-2030 гг.

12.3. Анализ привлекательности рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе по видам продукции

13. Обзор рынка производства бетонных блоков и кирпича в Латинской Америке

13.1. Прогноз объема рынка производства бетонных блоков и кирпича в Латинской Америке (млн. Единиц), по типам продукции, 2019-2030 гг.

13.2. Анализ привлекательности рынка производства бетонных блоков и кирпича в Латинской Америке по видам продукции

13.3. Прогноз объема рынка производства бетонных блоков и кирпича в Латинской Америке (млн. Единиц) по странам и субрегионам

13.3.1. Прогноз объема рынка производства бетонных блоков и кирпича в Бразилии (млн единиц), по типам продукции, 2019-2030 гг.

13.3.2. Прогноз объема рынка производства бетонных блоков и кирпича в Мексике (млн единиц), по типам продукции, 2019-2030 гг.

13.3.3. Прогноз объема рынка производства бетонных блоков и кирпича в остальной части Латинской Америки (млн. Единиц), по типам продукции, 2019-2030 гг.

14. Обзор рынка производства бетонных блоков и кирпича Ближнего Востока и Африки

14.1. Прогноз объема рынка производства бетонных блоков и кирпича на Ближнем Востоке и в Африке (млн единиц), по типам продукции, 2019-2030 гг.

14.2. Анализ привлекательности рынка производства бетонных блоков и кирпича на Ближнем Востоке и в Африке по типам продукции

14.3. Прогноз объема рынка производства бетонных блоков и кирпича на Ближнем Востоке и в Африке (млн единиц), по странам и субрегионам

14.3.1. Прогноз объема рынка производства бетонных блоков и кирпича GCC (млн. Единиц), по типам продукции, 2019-2030 гг.

14.3.2. Прогноз объема рынка производства бетонных блоков и кирпича в ЮАР (млн единиц), по типам продукции, 2019-2030 гг.

14.3.3. Прогноз объема рынка производства бетонных блоков и кирпича для остальных стран Ближнего Востока и Африки (млн единиц), по типам продукции, 2019-2030 гг.

15. Конкуренция

15.1. Анализ доли мирового рынка производства бетонных блоков и кирпича по компаниям (2019)

15.2. Матрица соревнований

15.3. Профили компании

15.3.1. CRH

15.3.1.1. Описание компании

15.3.1.2. Обзор бизнеса

15.3.1.3. Финансовые данные

15.3.1.4. Бизнес-стратегия

15.3.1.5. Портфолио продуктов

15.3.2. Винербергер АГ

15.3.2.1. Описание компании

15.3.2.2. Обзор бизнеса

15.3.2.3. Бизнес-стратегия

15.3.2.4. Финансовые данные

15.3.2.5. Портфолио продуктов

15.3.3. Борал

15.3.3.1. Описание компании

15.3.3.2. Обзор бизнеса

15.3.3.3. Бизнес-стратегия

15.3.3.4. Портфолио продуктов

15.3.4. Ultratech Cement Ltd.

15.3.4.1. Описание компании

15. 3.4.2. Обзор бизнеса

3.4.2. Обзор бизнеса

15.3.4.3. Бизнес-стратегия

15.3.4.4. Портфолио продуктов

15.3.4. Xella Group

15.3.4.1. Описание компании

15.3.4.2. Обзор бизнеса

15.3.4.3. Бизнес-стратегия

15.3.4.4. Финансовые данные

15.3.4.5. Портфолио продуктов

15.3.5. CEMEX S.A.B. de C.V.

15.3.5.1. Описание компании

15.3.5.2. Обзор бизнеса

15.3.5.3. Бизнес-стратегия

15.3.5.4. Финансовые данные

15.3.5.5. Портфолио продуктов

15.3.6. Лигнацит, ООО

15.3.6.1. Описание компании

15.3.6.2. Обзор бизнеса

15.3.6.3. Портфолио продуктов

15.3.6.4. Финансовые данные

15.3.6.5. Стратегический обзор

15.3.7. GENERAL SHALE, INC.

15.3.7.1. Описание компании

15.3.7.2. Обзор бизнеса

15.3.7.3. Тип продукта Портфолио

15. 3.7.4. Стратегический обзор

3.7.4. Стратегический обзор

15.3.8. Midland Concrete Products

15.3.8.1. Описание компании

15.3.8.2. Обзор бизнеса

15.3.8.3. Тип продукта Портфолио

15.3.8.4. Стратегический обзор

15.3.9. Magicrete Building Solutions Pvt. ООО

15.3.9.1. Описание компании

15.3.9.2. Обзор бизнеса

15.3.9.3. Тип продукта Портфолио

15.3.9.4. Стратегический обзор

15.3.10. Lightweight Construction Co.(LCC-Siporex)

15.3.10.1. Описание компании

15.3.10.2. Обзор бизнеса

15.3.10.3. Тип продукта Портфолио

15.3.10.4. Стратегический обзор

16. Первичное исследование: ключевые выводы

Список таблиц

Таблица 01: Прогноз мирового объема рынка производства бетонных блоков и кирпича (в миллионах единиц) по типам продукции, 2019–2030 гг.

Таблица 02: Прогноз мирового объема рынка производства бетонных блоков и кирпича (в миллионах единиц) по регионам, 2019–2030 гг.

Таблица 03: Прогноз объема рынка производства бетонных блоков и кирпича в Северной Америке (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 04: Прогноз объема рынка производства бетонных блоков и кирпича в Северной Америке (млн единиц), по странам, 2019–2030 гг.

Таблица 05: U.S. Прогноз объема рынка производства бетонных блоков и кирпича (млн. Единиц) по видам продукции, 2019–2030 гг.

Таблица 06: Прогноз объема рынка производства бетонных блоков и кирпича в Канаде (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 07: Прогноз объема рынка производства бетонных блоков и кирпича в Европе (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 08: Прогноз объема рынка производства бетонных блоков и кирпича в Европе (млн единиц), по странам и субрегионам, 2019–2030 гг.

Таблица 09: Прогноз объема рынка производства бетонных блоков и кирпича в Германии (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 10: U. K. Прогноз объема рынка производства бетонных блоков и кирпича (в миллионах единиц) по видам продукции, 2019–2030 годы

K. Прогноз объема рынка производства бетонных блоков и кирпича (в миллионах единиц) по видам продукции, 2019–2030 годы

Таблица 11: Прогноз объема рынка производства бетонных блоков и кирпича во Франции (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 12: Прогноз объема рынка производства бетонных блоков и кирпича в Италии (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 13: Прогноз объема рынка производства бетонных блоков и кирпича в Испании (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 14: Прогноз объема рынка производства бетонных блоков и кирпича в остальных странах Европы (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 15: Прогноз объема рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 16: Прогноз объема рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе (млн единиц), по странам и субрегионам, 2019–2030 гг.

Таблица 17: Прогноз объема рынка производства бетонных блоков и кирпича в Китае (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 18: Прогноз объема рынка производства бетонных блоков и кирпича в Индии (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 19: Прогноз объема рынка производства бетонных блоков и кирпича во Вьетнаме (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 20: Прогноз объема других производителей бетонных блоков и кирпича АСЕАН (в миллионах единиц) по типам продукции, 2019–2030 годы

Таблица 21: Прогноз объема рынка производства бетонных блоков и кирпича в остальной части Азиатско-Тихоокеанского региона (в миллионах единиц) по типам продукции, 2019–2030 годы

Таблица 22: Прогноз объема рынка производства бетонных блоков и кирпича в Латинской Америке (в миллионах единиц) по типам продукции, 2019–2030 годы

Таблица 23: Прогноз объема рынка производства бетонных блоков и кирпича в Латинской Америке (в миллионах единиц) по странам и субрегионам, 2019–2030 гг.

Таблица 24: Прогноз объема рынка производства бетонных блоков и кирпича в Бразилии (млн единиц), по типам продукции, 2019–2030 годы

Таблица 25: Прогноз объема рынка производства бетонных блоков и кирпича в Мексике (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 26: Прогноз объема рынка производства бетонных блоков и кирпича в остальной части Латинской Америки (в миллионах единиц) по типам продукции, 2019–2030 годы

Таблица 27: Прогноз объема рынка производства бетонных блоков и кирпича на Ближнем Востоке и в Африке (в миллионах единиц) по типам продукции, 2019–2030 годы

Таблица 28: Прогноз объема рынка производства бетонных блоков и кирпича на Ближнем Востоке и в Африке (млн единиц), по странам и субрегионам, 2019–2030 гг.

Таблица 29: Прогноз объема рынка производства бетонных блоков и кирпича GCC (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 30: Прогноз объема рынка производства бетонных блоков и кирпича в Южной Африке (млн единиц), по типам продукции, 2019–2030 гг.

Таблица 31: Прогноз объема рынка производства бетонных блоков и кирпича для остальных стран Ближнего Востока и Африки (млн единиц), по типам продукции, 2019–2030 гг.

Список цифр

Рисунок 1: Блок-схема производства кирпича

Рисунок 2: Разбивка капитальных затрат на стационарную печь для печи с дымоходом (FCBTK)

Рисунок 3: Анализ доли мирового рынка производства бетонных блоков и кирпича по видам продукции, 2019, 2025, 2030

Рисунок 4: Глобальный анализ привлекательности рынка производства бетонных блоков и кирпича по типам продукции

Рисунок 5: Анализ доли мирового рынка производства бетонных блоков и кирпича по регионам 2019, 2025, 2030

Рисунок 6: Глобальный анализ привлекательности рынка производства бетонных блоков и кирпича по регионам

Рисунок 7: Анализ доли рынка производства бетонных блоков и кирпича в Северной Америке по типам продукции, 2019, 2025, 2030

Рисунок 8: Анализ привлекательности рынка производства бетонных блоков и кирпича в Северной Америке по типам продукции

Рисунок 9: Анализ доли рынка производства бетонных блоков и кирпича в Северной Америке по странам, 2019, 2025, 2030

Рисунок 10: Анализ привлекательности рынка производства бетонных блоков и кирпича в Северной Америке, по странам

Рисунок 11: Анализ доли рынка производства бетонных блоков и кирпича в Европе, по типам продукции, 2019, 2025, 2030

Рисунок 12: Анализ привлекательности рынка производства бетонных блоков и кирпича в Европе по типам продукции

Рисунок 13: Анализ доли рынка производства бетонных блоков и кирпича в Европе по странам и субрегионам, 2019, 2025, 2030

Рисунок 14: Анализ привлекательности рынка производства бетонных блоков и кирпича в Европе по странам и субрегионам

Рисунок 15: Анализ доли рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе по видам продукции, 2019, 2025, 2030

Рисунок 16. Анализ привлекательности рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе по типам продукции

Анализ привлекательности рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе по типам продукции

Рисунок 17: Анализ доли рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе по странам и субрегионам, 2019, 2025, 2030 годы

Рисунок 18: Анализ привлекательности рынка производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе по странам и субрегионам

Рисунок 19: Анализ доли рынка производства бетонных блоков и кирпича в Латинской Америке по типам продукции, 2019, 2025, 2030

Рисунок 20. Анализ привлекательности рынка производства бетонных блоков и кирпича в Латинской Америке по типам продукции

Рисунок 21: Анализ доли рынка производства бетонных блоков и кирпича в Латинской Америке по странам и субрегионам, 2019, 2025, 2030

Рисунок 22: Анализ привлекательности рынка производства бетонных блоков и кирпича в Латинской Америке по странам и субрегионам

Рисунок 23: Анализ доли рынка производства бетонных блоков и кирпича на Ближнем Востоке и в Африке, по типам продукции, 2019, 2025, 2030

Рисунок 24: Анализ привлекательности рынка производства бетонных блоков и кирпича на Ближнем Востоке и в Африке по типам продукции

Рисунок 25: Анализ доли рынка производства бетонных блоков и кирпича на Ближнем Востоке и в Африке, по странам и субрегионам, 2019, 2025, 2030

Рисунок 26: Анализ привлекательности рынка производства бетонных блоков и кирпича на Ближнем Востоке и в Африке, по странам и субрегионам

Century Concrete | Блок Производство

Наш процесс производства блоков

Производство бетонных блоков состоит из четырех основных процессов: смешивания, формования, отверждения и формования.

Смешивание

Песок и гравий подъемником перемещаются в бункеры, которые хранятся внутри. Портландцемент хранится снаружи в большом вертикальном силосе, чтобы защитить его от влаги.

В начале производства песок и гравий под действием силы тяжести загружаются в весовой дозатор, который измеряет необходимое количество каждого материала.

Сухие материалы затем поступают в смеситель, который смешивает их вместе с небольшим количеством воды в течение нескольких минут.Этой «сухой смесью» теперь легко манипулировать, и она готова к формованию. В этот момент цикл смешивания начинается снова.

Багет

«Сухая смесь» выгружается из смесителя и поднимается конвейером в бункер над блочной машиной. Смесь продавливается вниз в формы. Размер формы определяет размер блока. Наша машина может производить два 12-дюймовых блока за раз или, переключая пресс-форму, шесть 4-дюймовых блоков за раз. Когда формы заполнены, бетон уплотняется или прижимается верхней головкой формы.

Бетон прижимается и сильно вибрирует, чтобы избежать дыр или воздушных карманов. Прессованные блоки выталкиваются из форм на стальные поддоны и транспортируются в печь.

Бетон прижимается и сильно вибрирует, чтобы избежать дыр или воздушных карманов. Прессованные блоки выталкиваются из форм на стальные поддоны и транспортируются в печь. Обжиговая печь представляет собой замкнутое помещение с рабочей температурой около 150 градусов, способное одновременно вместить около 10 000 блоков. Блоки поступают в печь с постоянной скоростью, выходя из блочной машины, и остаются здесь для отверждения в горячем влажном воздухе в течение 12–16 часов.В печи температура, давление и время цикла контролируются и регистрируются автоматически, чтобы гарантировать правильное отверждение блоков и достижение необходимой прочности.

Кубинг

Затвердевшие блоки выкатываются из печи и сталкиваются со стальных поддонов. Блоки проходят через куб, который выравнивает каждый блок, а затем складывает их в куб размером 3 блока, глубиной 5 блоков и высотой 4 или 5 блоков. Эти кубики затем выносятся вилочным погрузчиком на улицу и помещаются на хранение.

Производство бетонного кирпича

ИЛИ

09 июля 2019

Процесс изготовления бетонных блоков

Бетонный блок — это один из нескольких сборных железобетонных изделий, используемых в строительстве.В основном они используются при возведении стен.

Смешивание, формование, отверждение и измельчение — четыре основных процесса производства цемента

Этап 1 — Смешивание:

- Песок и гравий хранятся снаружи в штабелях и по мере необходимости транспортируются в складские бункеры на заводе.

Портландцемент хранится снаружи в больших вертикальных силосах для защиты от влаги.

Портландцемент хранится снаружи в больших вертикальных силосах для защиты от влаги. - Начинается производство, и необходимое количество песка, гравия и цемента под действием силы тяжести или механическими средствами переносится на весовой дозатор, который измеряет необходимое количество каждого материала.

- В течение нескольких минут смешиваются сухие материалы, поступающие в стационарный смеситель. Часто используются смесители двух типов. Планетарный или тарельчатый миксер, напоминающий неглубокую кастрюлю с крышкой, является одним типом, а горизонтальный барабанный миксер, напоминающий кофе, может быть повернут на бок, а лопасти смешивания, прикрепленные к горизонтально вращающемуся валу внутри миксера, — это другой тип.

- При смешивании сухих материалов в миксер добавляется небольшое количество воды. На это время также могут быть добавлены красящие пигменты и химические добавки.Затем бетон перемешивается почти десять минут.

Этап 2 — Формовка:

- После завершения смешивания смесь выгружается на наклонный ковшовый конвейер и транспортируется в приподнятый бункер.

И снова цикл смешивания начинается для следующей загрузки.

И снова цикл смешивания начинается для следующей загрузки. - В верхней части блочной машины бетон транспортируется в другой бункер с измеренной скоростью потока. Бетон в блочной машине выдавливается в формы. Формы содержат внешнюю формовочную коробку, состоящую из нескольких вкладышей формы.Внешняя форма и внутренняя форма полостей блока определяется вкладышами. За один раз можно отлить пятнадцать блоков.

- Бетон уплотняется под весом верхней головки формы, опускающегося на полости формы, только когда формы заполнены. Цилиндры гидравлического давления могут дополняться воздухом, воздействующим на головку пресс-формы. Для дополнительного уплотнения в большинстве блочных машин используется короткая волна механической вибрации.

- Уплотненные блоки перемещаются вниз и из форм на плоский стальной поддон.Блоки и поддон выталкиваются из машины на цепной конвейер. Блоки в некоторых операциях проходят под вращающейся щеткой, которая удаляет рыхлый материал с верхней части блоков.

Этап 3 — Отверждение:

- Поддон блоков транспортируется к погрузчику, который удерживает их в стойке для твердения. На каждой стойке по несколько сотен книг. И он скатывается в рельсы и перемещается в сушильную печь только тогда, когда стеллаж заполнен.

- Обжиговая печь — это закрытое помещение, в котором можно одновременно разместить несколько стеллажей блоков. Двумя основными типами сушильных камер являются паровые сушильные камеры низкого давления и паровые сушильные камеры высокого давления. В паровой печи низкого давления блоки выдерживают от одного до трех часов при комнатной температуре, чтобы дать им возможность немного затвердеть в печи. При контролируемой скорости 60 ° F в час (16 ° C в час). Подача пара отключается, и блоки могут впитаться горячим влажным воздухом в течение 12-18 часов, когда будет достигнута температура отверждения.Затем после замачивания блоки сушат, выпуская влажный воздух и повышая температуру в печи.

Полный цикл отверждения занимает около 24 часов.

Полный цикл отверждения занимает около 24 часов. - В паровой печи высокого давления, также называемой автоклавом. В этом типе температура повышается до 300–375 ° F (149–191 ° C), а давление повышается до 80–185 фунтов на квадратный дюйм (5,5–12,8 бар). Блоки замачивают на пять-десять часов. Затем давление быстро сбрасывается, что заставляет блоки быстро высвобождать захваченную влагу.Процесс отверждения в автоклаве требует больше энергии и дорогостоящей печи, которая может производить блоки за меньшее время.

Этап 4 — Кубинг:

- Поддон блоков разложен, и стеллажи вулканизированных блоков выкатываются из печи, которая помещается на цепной конвейер. Пустые поддоны возвращаются в блочную машину, когда блоки отталкиваются от стальных поддонов для получения нового набора формованных блоков.

- Когда блоки должны быть преобразованы в блоки с разъемными гранями, они сначала формуются как два блока, соединенных вместе.

Если эти двойные блоки затвердевают, они проходят через разделитель, который ударяет по ним с помощью тяжелого лезвия по секции между двумя половинами. Это заставляет двойной блок трескаться и образовывать грубую каменную текстуру на одной стороне каждой части.

Если эти двойные блоки затвердевают, они проходят через разделитель, который ударяет по ним с помощью тяжелого лезвия по секции между двумя половинами. Это заставляет двойной блок трескаться и образовывать грубую каменную текстуру на одной стороне каждой части.

- Блоки проходят между кубом, который выравнивает каждый блок, и который складывает их в куб на три блока по шесть блоков глубиной и три или четыре блока по высоте. Таким образом, кубики вывозятся вилочным погрузчиком на улицу и помещаются на хранение.

Преимущества бетонных блоков:

- Площадь коврового покрытия здания будет увеличена за счет небольшой ширины бетонного блока по сравнению с кирпичной стеной.

- Обеспечивает лучшую теплоизоляцию, повышенную огнестойкость и звукопоглощение.

- Результатом станет экономия ценных сельскохозяйственных угодий, которые используются для производства кирпича.

- По сравнению с кладочным кирпичом возведение кладки из бетонных блоков проще, быстрее и прочнее.

- Бетонный блок имеет идеальную форму и размер, что значительно облегчает работу каменщику.

- Блоки могут быть подготовлены путем автоматического смещения вертикальных швов за счет сокращения квалифицированного надзора.

- Метод строительства кладки из бетонных блоков может быть принят и широко распространен.

Теперь вы можете купить высококачественные высокопрочные бетонные блоки онлайн по лучшей рыночной цене на сайте materialtree.com!

Как изготавливаются бетонные блоки?

Бетонные блоки или цементные кирпичи — это строительный материал, используемый для возведения стен в здании.Он также известен как бетонная кладка (ББК). Бетонные блоки — это один из сборных железобетонных изделий, используемых для строительства. Сборный железобетон — это блоки, которые формируются и затвердевают до того, как попадают на строительную площадку. Существуют различные бетонные блоки, которые имеют одну или несколько полостей, а сторона может быть гладкой или иметь дизайн. Эти блоки укладываются в бетонный раствор, образуя стену.

Эти блоки укладываются в бетонный раствор, образуя стену.

Бетонный раствор впервые использовали римляне в 200 г. до н. Э. для связывания фасонного камня в здании.При римском императоре Калигуле в 37-41 гг. Нашей эры небольшие бетонные блоки в качестве строительного материала в современном Неаполе, Италия. Технология производства бетона, разработанная римлянами, утеряна с падением Римской империи в пятом веке. Английский каменщик Джозеф Аспдин разработал портландцемент в 1824 году.

Первый полый бетонный блок был разработан Хармоном С. Палмером в 1890 году в США, и после 10 лет исследований и экспериментов он запатентовал эту конструкцию в 1900 году. Блок, разработанный Палмером, имел размеры 8 x 10 x 30 дюймов и кран используется для перемещения.

За это время было в среднем 10 блоков, сделанных одним человеком, и они были отлиты вручную. С современными машинами и передовыми технологиями это 2000 блоков в час.

Какое сырье используется? Для изготовления бетонных кирпичей или блоков используется сырье, такое как смесь порошкообразного портландцемента, воды, песка и гравия. Эти исходные материалы вместе образуют светло-серый блок с мелкой текстурой поверхности и высокой прочностью на сжатие.Вес типичного бетонного блока составляет 38-43 фунта (17,2-19,5 кг). В блоках более высокий процент песка и более низкий процент гравия и воды. Это делало смесь очень сухой, густой и сохраняла форму при извлечении из блочной формы.

Эти исходные материалы вместе образуют светло-серый блок с мелкой текстурой поверхности и высокой прочностью на сжатие.Вес типичного бетонного блока составляет 38-43 фунта (17,2-19,5 кг). В блоках более высокий процент песка и более низкий процент гравия и воды. Это делало смесь очень сухой, густой и сохраняла форму при извлечении из блочной формы.

Шлакоблок изготавливается из гранулированного угля или вулканического пепла. Это темно-серый блок со средней и крупной текстурой поверхности, обладающий хорошей прочностью и хорошими звукоизоляционными свойствами, а также более высокой теплоизоляцией, чем бетонный блок.Типичный шлакоблок весит около 26-33 фунтов (11,8-15,0 кг).

Если используется гранулированный уголь или вулканические золы, вместо песка и гравия с керамзитом, сланцем или сланцем изготавливается легкий бетонный блок. Керамзит, сланец и сланец получают путем измельчения сырья и нагрева до температуры 2000 o (1093 o ) . Материал раздувается или вздувается из-за быстрого образования газов, вызванного сгоранием мелких частиц органического материала внутри.Легкий бетонный блок весит около 22–28 фунтов (от 10,0 до 12,7 кг), который используется для строительства ненесущей несущей стены и других перегородок. Кроме того, для изготовления легких блоков используются доменный шлак и природные вулканические материалы, такие как пемза и шлак.

Материал раздувается или вздувается из-за быстрого образования газов, вызванного сгоранием мелких частиц органического материала внутри.Легкий бетонный блок весит около 22–28 фунтов (от 10,0 до 12,7 кг), который используется для строительства ненесущей несущей стены и других перегородок. Кроме того, для изготовления легких блоков используются доменный шлак и природные вулканические материалы, такие как пемза и шлак.

Наряду с основными компонентами, бетонная смесь, используемая для изготовления блоков, содержит химическое вещество, называемое добавкой, для изменения времени отверждения, и оно увеличивает прочность на сжатие или улучшает удобоукладываемость. В блоки добавляют пигменты для однородного цвета или придания однородности поверхности блока.Это также защищает поверхность блока от химикатов. Глазурь на поверхности блока выполнена на термореактивном смолистом связующем, кварцевом песке и цветных пигментах.

Проектирование бетонных блоков Существуют стандартные формы и размеры обычных бетонных блоков для строительства зданий. Обычный размер блока — 8 x 8 x 16, 8 дюймов в высоту, 8 дюймов в глубину и 16 дюймов в ширину. Это измерение включает полоску раствора, а размер блока составляет 7,63 дюйма (19.4 см) в высоту, 7,63 дюйма (19,4 см) в глубину и 15,63 дюйма (38,8 см) в ширину.

Обычный размер блока — 8 x 8 x 16, 8 дюймов в высоту, 8 дюймов в глубину и 16 дюймов в ширину. Это измерение включает полоску раствора, а размер блока составляет 7,63 дюйма (19.4 см) в высоту, 7,63 дюйма (19,4 см) в глубину и 15,63 дюйма (38,8 см) в ширину.

Многие производители блоков предлагают различные варианты блоков, чтобы они выглядели более эстетично для конкретных приложений. Например, есть один производитель бетонных кирпичей или блоков, который проектирует блоки специально для обеспечения водонепроницаемости наружных стен. На одной стороне блока есть разрезанный блок с грубой каменной текстурой, а затем гладкая поверхность. Эти бетонные кирпичи придают красивый эстетический вид.

Процесс производства бетонных кирпичей или блоков Процесс производства бетонных кирпичей состоит из четырех этапов: смешивание, формование, отверждение и кубирование.Есть бетонные заводы, которые производят только бетонные блоки, в то время как другие производят различные сборные изделия, такие как блоки, плоская брусчатка, декоративные элементы, такие как кромка газона, бетонные кирпичи и т. Д. С развитием технологий некоторые заводы по производству бетонного кирпича способны производить 2000 блоков в год. час.

Д. С развитием технологий некоторые заводы по производству бетонного кирпича способны производить 2000 блоков в год. час.

Песок и гравий хранятся в силосах снаружи, а затем передаются по конвейерной ленте, когда это необходимо, а цемент хранится в силосах, чтобы защитить его от влаги.Когда начинается перемешивание, песок, гравий и цемент выходят из силосов через весовой дозатор, который взвешивает каждый материал. Сухие материалы попадают в смеситель, где они перемешиваются в течение нескольких минут. В основном есть два типа миксеров, которые используют один — планетарный или тарельчатый миксер, также известный как неглубокая кастрюля с крышкой. Лопасти перемешивания прикреплены к вертикальному вращающемуся валу с мешалкой. Другой тип — горизонтальный барабанный смеситель. Это кофе, повернутый на бок и имеющий лопасти для смешивания, прикрепленные к горизонтальному вращающемуся валу внутри миксера.

После смешивания сухих материалов в смеситель добавляют небольшое количество воды. Теперь, если растение находится в теплых местах, вода в первую очередь проходит через нагреватель или чиллер для поддержания температуры. В это время добавляются химические вещества и красящие пигменты, и бетон перемешивается в течение шести-восьми минут.

Теперь, если растение находится в теплых местах, вода в первую очередь проходит через нагреватель или чиллер для поддержания температуры. В это время добавляются химические вещества и красящие пигменты, и бетон перемешивается в течение шести-восьми минут.

После смешивания бетон выгружается на ковшовый конвейер и транспортируется в приподнятый бункер, и цикл смешивания начинается после следующей загрузки.После этого он транспортируется к другим бункерам на блочной машине с регулируемой скоростью. Затем бетон направляется вниз по потоку и разливается в формы. В формах есть внешняя опалубка, содержащая другие вкладыши формы. Вкладыши имеют внешнюю форму блока и внутреннюю форму полостей блока. В зависимости от мощности машины за один раз формуются от 5 до 15 блоков.

После заполнения формы бетоном гидравлический пресс вдавливает бетон в форму. Сжатие завершается воздушным или гидравлическим давлением.Многие машины для производства бетонных кирпичей и бетонных блоков используют вибрацию для завершения процесса.

После этого блоки выталкиваются из формы на плоский стальной поддон. Поддон и блоки выталкиваются из машины на цепной конвейер. Некоторые машины оснащены вращающейся щеткой, которая удаляет рыхлый материал с верхней части блоков.

3. ОтверждениеТеперь поддоны блока перемещаются в автоматический штабелеукладчик или загрузчик, который помещает их в стойку для твердения.На каждой стойке несколько сотен блоков. После заполнения стеллажа его перекатывают на рельсы и затем перемещают в сушильную печь.

Это комната, в которой можно разместить несколько стоек блоков одновременно. В основном используются два типа отверждения. Во-первых, это печь низкого давления, где блоки выдерживают от одного до трех часов при комнатной температуре для медленного затвердевания. Затем вводят пар с температурой 60 ° F (16 ° C в час) для повышения температуры отверждения. Блоки стандартной массы отверждаются при температуре 150–165 ° F (66–74 ° C), а легкие блоки — при температуре 170–185 ° F (77–85 ° C). По достижении температуры пар отключают и блоки пропитывают горячим влажным воздухом на 12-18 часов. Процесс отверждения занимает около 24 часов.

По достижении температуры пар отключают и блоки пропитывают горячим влажным воздухом на 12-18 часов. Процесс отверждения занимает около 24 часов.

Другой тип печи — это паровая печь высокого давления, также известная как автоклав. Температура в этой печи составляет 300–375 ° F (149–191 ° C), а давление составляет 80–185 фунтов на квадратный дюйм от 5,5 до 12,8 бар. Блоки держатся от 5 до 10 часов. Давление сбрасывается, и блоки выпускают влагу внутри. Процесс отверждения в автоклаве требует больше энергии и дороже, но дает больше блоков за меньшее время.

4. КубингСтеллажи с вулканизированными блоками раскатываются из печи, поддоны блока снимаются и помещаются на цепной конвейер. После этого блоки выталкиваются со стальных поддонов, а пустые поддоны возвращаются в блочную машину для новых блоков.

Если есть блок с разъемной поверхностью, он сначала формуется как два соединенных блока. После отверждения двойных блоков он проходит через разделитель, и тяжелое лезвие ударяет между двумя половинами.

Бетонные кирпичи и блоки проходят через куб, который выравнивает каждый блок и складывает их в куб три блока на шесть блоков глубиной и три или четыре блока в высоту. Затем кубики вывозят вилочным погрузчиком на улицу и хранят для отправки.

КачествоПроизводство бетонных кирпичей и блоков требует постоянного контроля для получения блоков необходимых свойств. Перед поступлением в смеситель сырье взвешивается электронным способом. Содержание воды в песке и гравии, измеряемое ультразвуковыми датчиками, и необходимое количество воды для измерения автоматически.В холодных и теплых условиях вода перед использованием должна пройти через охладитель или нагреватель.

После выхода из машины высота блока должна проверяться с помощью датчиков лазерного луча, а в камере для отверждения температура, давление и время цикла должны быть проверены должным образом и записаны автоматически, чтобы гарантировать, что блоки должны отверждаться должным образом для достижения максимальной прочности.

(по ГОСТ 6433-99 «Камни стеновые бетонные»)

(по ГОСТ 6433-99 «Камни стеновые бетонные»)

Портландцемент хранится снаружи в больших вертикальных силосах для защиты от влаги.

Портландцемент хранится снаружи в больших вертикальных силосах для защиты от влаги. И снова цикл смешивания начинается для следующей загрузки.

И снова цикл смешивания начинается для следующей загрузки.

Полный цикл отверждения занимает около 24 часов.

Полный цикл отверждения занимает около 24 часов. Если эти двойные блоки затвердевают, они проходят через разделитель, который ударяет по ним с помощью тяжелого лезвия по секции между двумя половинами. Это заставляет двойной блок трескаться и образовывать грубую каменную текстуру на одной стороне каждой части.

Если эти двойные блоки затвердевают, они проходят через разделитель, который ударяет по ним с помощью тяжелого лезвия по секции между двумя половинами. Это заставляет двойной блок трескаться и образовывать грубую каменную текстуру на одной стороне каждой части.