Технологические особенности плавки цветных металлов и сплавов в электропечах :: Технология металлов

Плавка алюминия

Алюминий и его сплавы применяются практически во всех отраслях промышленности, а также при производстве предметов домашнего обихода.

При комнатной температуре алюминий покрывается тонкой пленкой окиси (А12O3), которая надежно предохраняет его от дальнейшего окисления. Скорость окисления алюминия с повышением температуры резко возрастает. Поэтому при плавке алюминия и его сплавов в плавильных печах поверхности расплавляемых кусков и зеркало ванны быстро покрываются слоем окиси.

Температура плавления окиси алюминия (2050° С) примерно в три раза выше температуры плавления металлического алюминия (660°С), а плотность окиси (3,9 г/см3) примерно в 1,5 раза больше плотности жидкого алюминия (2,7 г/см3).

Поэтому окись алюминия находится в ванне печи во

взвешенном состоянии. Наличие окислов и карбидов резко ухудшает литейные

свойства сплавов, а также снижает их антикоррозионные качества. Отливки, получаемые

под давлением, часто имеют тонкие стенки, а окислы и карбиды закупоривают

проходы и прекращают доступ жидкого сплава в узкие полости формы, вызывая

литейный брак.

Наличие окислов и карбидов резко ухудшает литейные

свойства сплавов, а также снижает их антикоррозионные качества. Отливки, получаемые

под давлением, часто имеют тонкие стенки, а окислы и карбиды закупоривают

проходы и прекращают доступ жидкого сплава в узкие полости формы, вызывая

литейный брак.

Металлические примеси в сплаве главным образом влияют на механические свойства изделий.

В настоящее время плавка алюминия проводится преимущественно в пламенных отражательных печах, работающих на углеродистом топливе, и в электрических печах. Естественно, качественные и экономические показатели при этом получаются не одинаковые.

При плавке алюминия в отражательных пламенных печах и в камерных электропечах сопротивления нагрев отдельных кусков садки начинается в зоне наиболее высоких температур, т. е. сверху. При этом поверхность садки быстро окисляется и поглощает значительное количество газов.

В тигельных индукционных электропечах для плавки

алюминия при отсутствии «болота» (слоя жидкого металла, оставленного в тигле

от предыдущей плавки) быстрому нагреву подвергается слой садки, расположенный

возле внутренних боковых стенок тигля.

Индукционные канальные электропечи со стальным сердечником при плавке алюминия и его сплавов имеют ряд ценных преимуществ, основные из которых перечислены ниже.

В канальной индукционной электропечи расплавление кусков алюминия происходит в зоне максимальных температур под слоем жидкого металла, поверхность которого закрыта пленкой окиси алюминия.

Зона максимальных температур в канальных электропечах находится в узком канале и в прилегающих к нему участках шихты.

Температура металла па поверхности шахты всегда имеет

минимальное значение, в результате чего готовые отливки, получаемые из

канальных электропечей, содержат меньшее количество окислов, чем отливки,

полученные в печах других типов. Этим же преимуществом обладают тигельные

индукционные электропечи, в которых по технологическим требованиям в тигле

после каждой плавки оставляют часть жидкого металла 20—35% от емкости тигля

печи.

Этим же преимуществом обладают тигельные

индукционные электропечи, в которых по технологическим требованиям в тигле

после каждой плавки оставляют часть жидкого металла 20—35% от емкости тигля

печи.

Жидкий алюминий и его сплавы обладают способностью поглощать газы и особенно водород. В пламенных печах большое количество водорода находится в топочных газах. Кроме того, в плавильные печи всех типов он может быть занесен сырой шихтой.

Вода при высокой температуре и при наличии жидкого алюминия распадается на кислород и водород. кислород вступает во взаимодействие с алюминием по реакции

3Н2О + 2Аl → Аl2O3 + 3Н2

Выделившийся при этом водород поглощается сплавом, влияние энергоносителя и конструкции плавильной печи на степень насыщения алюминиевых сплавов водородом показано ниже:

( Объем водорода на 100 г металла см3)

Газовый горн (плавка без флюса) ……….2,5

Газовый горн (плавка под флюсом) ………1,05

Отражательная

печь на газообразном топливе. ……….2,5—3

……….2,5—3

Отражательная печь на мазуте …….3—4

Электропечь сопротивления ……..1,05

Электропечь канальная индукционная …………0,13

Электромиксер………0,12

Жидкий алюминий хорошо растворяет многие металлы и, в частности железо, образуя хрупкие соединения FeAl2 и Fe2Al7, снижающие качество отливок.

Влияние времени выдержки жидкого алюминия в металлическом тигле на насыщение его железом показано ниже:

Время выдержки, Содержание железа,

мин %

25 1,75

35 1,90

40 1,97

45 2,01

65 2,30

100 2,50

Плавка алюминия в канальных электропечах не лишена

технологических недостатков. Образовавшаяся на поверхности жидкого металла

пленка окиси, не смоченная жидким металлом, в результате сил поверхностного

натяжения и сцепления пленки с футеровкой шахты, плотно закрывает зеркало

ванны.

Образовавшаяся на поверхности жидкого металла

пленка окиси, не смоченная жидким металлом, в результате сил поверхностного

натяжения и сцепления пленки с футеровкой шахты, плотно закрывает зеркало

ванны.

Однако если целостность пленки нарушить, то оголенные участки жидкого металла быстро окислятся, а изломанные куски пленки начнут оседать на дно ванны. При интенсивной циркуляции жидкого металла в печи куски окиси затягиваются в каналы и, оседая на его стенках, уменьшают его рабочее сечение. В практике это явление называется зарастанием канала.

Полностью избавиться от зарастания каналов в индукционных канальных печах практически невозможно, так как нарушение поверхностной пленки окиси может быть вызвано причинами, не зависящими от конструкции печи (отдельных ее узлов) и от технологических режимов.

Необходимо отметить, что очистка каналов связана с

большими технологическими трудностями. Работа по очистке каналов чрезвычайно

сложная и тяжелая, она влечет за собой вынужденные простои и уменьшение

производительности печи, сокращение срока службы футеровки и загрязнение

металла окислами.

Нормальная Работа канальной электропечи возможна только при условии, что в ней всегда будет оставаться некоторое количество (до 35% от полной емкости печи) жидкого металла.

В тех случаях, когда по технологическим требованиям необходимо изменить химический состав расплавляемого сплава, печь должна быть полностью освобождена от ранее выплавляемого сплава и залита жидким сплавом нужного химического состава. Это в значительной степени ограничивает производственные возможности электропечи и снижает ее экономические показатели.

Наиболее экономически эффективно эксплуатируются канальные электропечи при круглосуточной работе, выплавляя однородные сплавы, замена которых не требует полного освобождения электропечи от жидкого металла.

Тигельные электропечи для плавки алюминия этих недостатков практически не имеют, но они имеют худший к. п. д. и коэффициент мощности.

Плавка магния

Магний принадлежит к группе легких металлов.

Обычно магний и его сплавы выплавляются в тигельных или отражательных печах под слоем флюса, так ак обнаженный жидкий металл мгновенно воспламеняется.

Тигельные печи предпочтительнее, чем отражательные, потому что в них топочные газы не могут соприкасаться с флюсами, находящимися на поверхности жидкого магния. Для плавки магния и его сплавов в тигельныхпечах рекомендуются стальные тигли, так как они не вступают в химические соединения ни с магнием ни с его флюсами. Графитовые тигли обогащают металл углеродом, а набивные из огнеупорных материалов вступают в химические соединения с флюсами.

Из сказанного следует, что тепловая энергия, необходимая

для расплавления и особенно для перегрева жидкого металла, должна передаваться

металлу с максимально возможной скоростью, и металл в тигле должен находиться

в спокойном состоянии.

Полностью удовлетворяют этим условиям только тигельные индукционные печи промышленной частоты. Электрическая энергия в тигельных индукционных печах превращается в тепловую, главным образом в стальном тигле. Поэтому установки с тигельными индукционными печами имеют очень высокий к. п. д., до 85%, в то время как к. п. д. тигельных электропечей сопротивления колеблется в пределах 40—70%, а у тигельных мазутных печей он не превышает 10%.

Скорость нагрева садки в тигельных индукционных печах теоретически может быть очень большой, поэтому эти печи имеют большую производительность. Так, че-тырсхтонаня индукционная тигельная печь типа ИГТ-7 отечественного производства может при круглосуточной работе выдать до 60 т магниевого сплава.

В настоящее время для плавки магниевых сплавов изготавливают тигельные индукционные печи промышленной частоты емкостью до 16 г.

Плавка магния и его сплавов в тигельных печах сопротивления

и в индукционных канальных электропечах в настоящее время почти не

осуществляется, так как печи сопротивления имеют очень небольшую Скорость нагрева,

а в канальных электропечах быстрее зарастают узкие каналы.

Плавка цинка

Цинк и его сплавы широко применяются как защитные покровы других легкоокисляющихся металлов и для изготовления архитектурных сооружений. Характерной особенностью цинка является его низкая температура кипения 916° С. Испарение цинка начинается при более низких температурах. Индукционные электропечи со стальным сердечником и с закрытыми каналами являются наилучшими печами для плавки цинка, так как только в канальных индукционных электропечах температура жидкого металла достигает своего максимального значения внутри печи (в узких каналах), где и происходит Испарение цинка. Но пары цинка, выходя из каналов, попадают в зону более низких температур, где происходит их конденсация. Этим и объясняется тот факт, что при плавке цинка и его сплавов в канальных индукционных электропечах выход металла составляет примерно 98,5%, тогда как в пламенных отражательных печах он не всегда достигает 94%.

Другой особенностью цинка является то, что его пары

имеют значительное давление, благодаря чему они проникают в поры некоторых

футеровочных материалов, где вступают в химическое взаимодействие с металлами,

находящимися в футеровке, и разрушают ее. В настоящее время имеются массы для

футеровок, лишенных названного выше недостатка. Примером такого состава

является масса, содержащая 53% обожженной глины, 35% синей гончарной глины и

12% каолина.

В настоящее время имеются массы для

футеровок, лишенных названного выше недостатка. Примером такого состава

является масса, содержащая 53% обожженной глины, 35% синей гончарной глины и

12% каолина.

В качестве связующего вещества может быть использован сульфидный щелок.

Пары цинка, кроме того, ядовиты, поэтому печная установка должна иметь хорошую вытяжную вентиляцию.

Наиболее желательными компонентами в цинковых сплавах являются мышьяк, сурьма и железо. Первые два понижают антикоррозионную стойкость, а железо при высоких температурах образует с цинком хрупкое химическое соединение, которое, опускаясь на дно печи, попадает в каналы и засоряет их. Поэтому при плавке цинковых сплавов температуру жидкого металла повышать выше технологически установленной не рекомендуется.

В настоящее время отечественная промышленность серийно иготовляет канальные индукционные электропечи для переплава катодного цинка емкостью 25 и 40 т.

Плавка меди

Медь представляет собой тягучий мягкий металл красного

цвета, с высокими электро- и теплопроводностью. В технике медь получила

широкое распространение как в чистом виде, так и в виде сплавов. На медной основе

получают многие сплавы с ценными физическими свойствами, из которых основными

являются латунь, бронза, томпак и др.

В технике медь получила

широкое распространение как в чистом виде, так и в виде сплавов. На медной основе

получают многие сплавы с ценными физическими свойствами, из которых основными

являются латунь, бронза, томпак и др.

Основным потребителем как первичной, так и вторичной меди является электротехническая промышленность. Вся производимая отечественной промышленностью медь распределяется примерно так:

на изготовление токопроводящих деталей 50%; на производство сплавов на медной основе —40%; все прочие производства — 10%.

Для получения сплавов на медной основе наибольшее

распространение получили индукционные канальные электропечи. В этих печах

производятся сплавы, температура разливки которых не превышает 1300— 1400° С,

так как физические свойства футеровки ограничивают возможность плавки сплавов,

требующих более высоких температур. Для плавки специальных сплавов, имеющих

температуру разлива выше 1400° С, используются тигельные индукционные

электропечи промышленной и повышенной частоты, а также дуговые печи косвенного

нагрева и барабанные электропечи сопротивления. Недостатком дуговых

электропечей является несколько повышенный угар металла, вызываемый местным

перегревом в зоне электрической дуги. Поэтому дуговые электропечи имеют

ограниченное применение.

Недостатком дуговых

электропечей является несколько повышенный угар металла, вызываемый местным

перегревом в зоне электрической дуги. Поэтому дуговые электропечи имеют

ограниченное применение.

Для плавки меди и ее сплавов также применяются электропечи сопротивления барабанного типа. Эти электропечи могут быть использованы для плавки других сплавов цветных металлов с температурой плавления до 1500° С.

Плавка никеля

Никель отличается высокой антикоррозионной стойкостью и пластичностью при механической обработке. В технике он применяется как в чистом виде, так и в сплавах. Практически в настоящее время применяются никелевые сплавы высокого омического сопротивления. Кроме того, никель расходуется на антикоррозионные и художественные покрытия различных деталей.

Плавку никеля и его сплавов проводят в тигельных и

канальных электропечах. При этом особое внимание следует обращать на качество

футеровки, так как температура плавления никеля равна 1452° С, а разливка его

осуществляется при 1550° С. Канальные электропечи, предназначенные для плавки

никеля, должны иметь увеличенное сечение каналов, что объясняется большим

удельным электрическим сопротивлением жидкого никеля. Жидкий никель очень

интенсивно поглощает газы. Поэтому для получения качественных сплавов никеля с

хромом с наименьшим количество углерода рекомендуется плавки проводить в

вакуумных тигельных индукционных электропечах.

Канальные электропечи, предназначенные для плавки

никеля, должны иметь увеличенное сечение каналов, что объясняется большим

удельным электрическим сопротивлением жидкого никеля. Жидкий никель очень

интенсивно поглощает газы. Поэтому для получения качественных сплавов никеля с

хромом с наименьшим количество углерода рекомендуется плавки проводить в

вакуумных тигельных индукционных электропечах.

Однако до настоящего времени большинство сплавов на основе никеля типа Х15Н60, Х20Н80, ЭИ437, применяемых для нагревательных элементов электропечей сопротивления, выплавляется в обычных электродуговых печах с графитовыми электродами.

Плавка титана

Титан — металл химически активный и тугоплавкий. Он плавится при 1667° С. С повышением температуры титана его химическая активность резко возрастает. Особенную активность он проявляет после перехода в жидкое состояние.

Жидкий титан хорошо взаимодействует с кислыми,

основными и нейтральными огнеупорными материалами, применяемыми в настоящее

время в металлургии. Поэтому титан и его сплавы в печах с обычной футеровкой

практически получать невозможно. В открытых печах плавить титан нельзя, так

как, находясь в жидком состоянии, он быстро окисляется и может полностью

сгореть. Даже в вакууме при температуре, близкой к 2000° С, он хорошо

взаимодействует с алюминием и углеродом, образуя карбиды титана, которые

способствуют понижению пластичности и ухудшению обрабатываемости в холодном состоянии.

Поэтому титан и его сплавы в печах с обычной футеровкой

практически получать невозможно. В открытых печах плавить титан нельзя, так

как, находясь в жидком состоянии, он быстро окисляется и может полностью

сгореть. Даже в вакууме при температуре, близкой к 2000° С, он хорошо

взаимодействует с алюминием и углеродом, образуя карбиды титана, которые

способствуют понижению пластичности и ухудшению обрабатываемости в холодном состоянии.

В настоящее время жидкий титан для получения фасонных отливок выплавляют только в вакуумных дуговых печах гарниссажного типа с расходуемым электродом.

пошаговая инструкция. Технология плавки алюминия в домашних условиях :: BusinessMan.ru

Алюминий часто используется для изготовления деталей. Иногда плавят кусочки алюминия, чтобы заделать дефект, делают отливки. Плавить можно обломки дюраля, ненужные радиодетали. В обзоре представлены способы, как в домашних условиях расплавить алюминий, что для этого потребуется. Специалисты поделятся опытом, расскажут, какие свойства легкого металла необходимо учитывать, чтобы плавить металл самостоятельно.

Специалисты поделятся опытом, расскажут, какие свойства легкого металла необходимо учитывать, чтобы плавить металл самостоятельно.

Характеристики алюминия

Все характеристики металла для домашних самоделок знать необязательно. Но есть несколько моментов, которые могут стать значительными или даже опасными в работе.

Алюминий хорошо поддается литью, плавится при относительно невысокой температуре в 660 °С. Для справки: чугун начинает плавиться при температуре 1100°С, а сталь – 1300 °С.

Поэтому плавка алюминия в домашних условиях на газовой плите трудно осуществима, так как домашние газовые приборы такую температуру обеспечить не могут. Правда, отечественные «кулибины» могут все, но об этом позже.

Снизить температуру плавления алюминия можно, растерев его в порошок или используя в качестве сырья готовый порошковый продукт. Но здесь важным становится еще одно свойство алюминия. Он достаточно активный металл, который при соединении с кислородом воздуха может воспламениться или просто окислиться. А температура плавления оксида алюминия — больше 2000 °С. При плавлении оксид все равно образуется, но в небольших количествах, именно он формирует окалину.

А температура плавления оксида алюминия — больше 2000 °С. При плавлении оксид все равно образуется, но в небольших количествах, именно он формирует окалину.

Та же активность может сыграть плохую шутку, если в расплавленный металл попадет вода. При этом происходит взрыв. Поэтому если в процессе плавки нужно сырье добавлять, то нужно следить, чтобы оно было сухим.

Применение

Механические свойства алюминия не столь хороши, чтобы применять его в чистом виде. Поэтому чаще всего используются сплавы на основе данного вещества. Таких много, можно назвать самые основные.

- Дюралюминий.

- Алюминиево-марганцевые.

- Алюминиево-магниевые.

- Алюминиево-медные.

- Силумины.

- Авиаль.

Основное их отличие — это, естественно, сторонние добавки. Во всех основу составляет именно алюминий. Другие же металлы делают материал более прочным, стойким к коррозии, износоустойчивым и податливым в обработке.

Можно назвать несколько основных областей применения алюминия как в чистом виде, так и в виде его соединений (сплавов).

- Для изготовления проволоки и фольги, используемой в быту.

- Изготовление посуды.

- Самолетостроение.

- Кораблестроение.

- Строительство и архитектура.

- Космическая промышленность.

- Создание реакторов.

Вместе с железом и его сплавами алюминий — самый важный металл. Именно эти два представителя периодической системы нашли самое обширное промышленное применение в руках человека.

Сырье для плавки

Если предстоит плавка алюминия в домашних условиях, из-за сложности работы с порошковым металлом его в качестве сырья не используют.

Можно приобрести алюминиевую чушку или использовать обычную алюминиевую же проволоку, которую нарезать ножницами на небольшие кусочки и для уменьшения площади контакта с воздухом плотно спрессовать пассатижами.

Если не предполагается особо высокое качество изделия, то можно в качестве сырья использовать любые бытовые предметы, консервные банки без нижнего шва или обрезки профиля.

Вторичное сырье может быть окрашено или испачкано, это не страшно, лишние составляющие отойдут в виде шлаков. Только нужно помнить, что вдыхать пары сгоревшей краски нельзя.

Чтобы из вторичного сырья получилась качественная плавка алюминия в домашних условиях, флюсы, задача которых состоит в том, чтобы связывать и выводить на поверхность расплавленного металла все примеси и загрязнения, лучше приобрести готовые. Но можно сделать самостоятельно из технических солей.

Покровный флюс готовится из 10 % криолита и по 45 % хлорида натрия и хлорида калия.

В рафинирующий флюс для получения алюминия без пористости добавляют еще 25 % от общей массы фтористого натрия.

Автомобильный транспорт

Одним из основных требований к материалам, применяемым в автомобильном транспорте, является малая масса и достаточно высокие показатели прочности. Принимаются во внимание также коррозионная стойкость и хорошая декоративная поверхность материала.

Рисунок 3 – Автомобиль

Высокая удельная прочность алюминиевых сплавов увеличивает грузоподъемность и уменьшает эксплуатационные расходы передвижного транспорта. Высокая коррозионная стойкость материала продляет сроки эксплуатации, расширяет ассортимент перевозимых товаров, включая жидкости и газы с высокой агрессивной концентрацией.

Высокая коррозионная стойкость материала продляет сроки эксплуатации, расширяет ассортимент перевозимых товаров, включая жидкости и газы с высокой агрессивной концентрацией.

При изготовлении элементов каркаса, обшивки кузова полуприцепа автофургона, рефрижератора, скотовоза и т.п. перспективным материалом являются алюминиевые сплавы АД31, 1915 (прессованные профили) и сплавы АМг2, АМг5 (лист).

Находят применение алюминиевые сплавы АМц, АМгЗ и 1915 при изготовлении отдельных узлов легкового автомобиля (навесные детали, бамперы, радиаторы охлаждения, отопители).

В автомобилестроении США широко используются алюминиевые свариваемые сплавы серии Зххх, 5ххх и 6ххх.

Из прессованных полуфабрикатов сплавов 2014 и 6061 изготовляют балки, рамы тяжелых грузовых автомобилей. Панели и отдельные элементы из сплава 5052 поступают на изготовление кабины. В качестве обшивочного материала кузова грузовика используют лист из сплавов 5052, 6061, 2024, 3003 и 5154. Стойки кузова выполняются из прессованных полуфабрикатов сплавов 6061 и 6063. Магналиевые сплавы серии 5ххх (5052, 5086, 5154 и 5454) являются основным материалом при изготовлении автоцистерн.

Магналиевые сплавы серии 5ххх (5052, 5086, 5154 и 5454) являются основным материалом при изготовлении автоцистерн.

Средства индивидуальной защиты при плавке

Плавка алюминия в домашних условиях – процесс небезопасный. Поэтому нужно пользоваться средствами индивидуальной защиты (СИЗ). Даже если такая плавка нужна один раз на минимальном оборудовании, то по меньшей мере нужно защитить руки, например специальными перчатками сварщика, отлично предохраняющими от ожогов, ведь температура жидкого алюминия — больше 600 °С.

Глаза тоже желательно защищать, особенно если плавка происходит достаточно часто, очками или маской. И совсем в идеале работать нужно в специальном костюме металлурга с повышенной стойкостью к огню и высоким температурам.

Если нужен очень чистый алюминий с использованием рафинирующего флюса, то работать следует в химическом респираторе.

Авиация

На современном этапе развития дозвуковой и сверхзвуковой авиации алюминиевые сплавы являются основными конструкционными материалами в самолетостроении.

В авиации США широко применяются сплавы серии 2ххх, Зххх, 5ххх, 6ххх и 7ххх. Серия 2ххх рекомендована для работы при высоких рабочих температурах и с повышенными значениями коэффициента вязкости разрушения. Сплавы серии 7ххх — для работы при более низких температурах значительно нагруженных деталей и для деталей с высокой сопротивляемостью к коррозии под напряжением. Для малонагруженных узлов применяются сплавы серии Зххх, 5ххх и 6xxx. Они же используются в гидро-, масло-и топливных системах.

В России при изготовлении авиационной техники успешно используются упрочняемые термической обработкой высокопрочные алюминиевые сплавы Al-Zn-Mg-Cu и сплавы средней и повышенной прочности Al-Mg-Cu. Они являются конструкционным материалом для обшивки и внутреннего сплавного набора элементов планера самолета (фюзеляж, крыло, киль и др.). Сплав 1420, принадлежащий системе Al-Zn-Mg, используют при конструировании сварного фюзеляжа пассажирского самолета. При изготовлении гидросамолетов предусмотрено применение свариваемых коррозионностойких магнолиевых сплавов (AМг5, АМг6) и сплавов Al-Zn-Mg (1915, В92, 1420).

Рисунок 1 – Гражданский самолет

Бесспорное преимущество имеется у свариваемых алюминиевых сплавов при создании объектов космической техники. Высокие значения удельной прочности, удельной жесткости материала позволили обеспечить изготовление баков, межбаковых и носовых частей ракеты с высокой про-дольной устойчивостью. К достоинствам алюминиевых сплавов (2219 и др.) следует отнести их работоспособность при криогенных температурах в контакте с жидким кислородом, водородом и гелием. У этих сплавов происходит так называемое криогенное упрочнение, т.е. прочность и пластичность параллельно растут с понижением температуры.

Сплав 1460 принадлежит системе Al-Cu-Li и является более перспективным для проектирования и изготовления баковых конструкций применительно к криогенному типу топлива – сжатому кислороду, водороду или природному газу.

Литейная форма

Если требуется только отлить чистый алюминий для припоя, то литейная форма не нужна. Достаточно использовать стальной лист, на котором расплавленный металл остынет. Но если нужно отлить хотя бы простенькую деталь, то понадобится литейная форма.

Но если нужно отлить хотя бы простенькую деталь, то понадобится литейная форма.

Литейную форму можно сделать из скульптурного гипса, именно гипса, а не алебастра. Жидкий гипс заливается в смазанную маслом форму, ему дают немного застыть, периодически встряхивая, чтобы вышли пузырьки воздуха, вставляют в него модель и накрывают второй емкостью с гипсом. В удобном месте нужно в гипс вставить цилиндрический предмет, чтобы в итоге в форме появилось отверстие, так называемый канал, в который будет заливаться расплавленный алюминий. Когда гипс окончательно застынет, две части формы разъединяются, вынимается модель, и форма с готовым слепком соединяется опять.

Изготовить литейную форму можно и из смеси 75 % формовочного песка, 20 % глины и 5 % каменноугольного песка, которая засыпается в специальный ящик из досок и трамбуется. В утрамбованную землю отжимается модель, получившийся отпечаток присыпается тальком и графитом (угольной пылью), чтобы остывшую алюминиевую деталь можно было легко отделить от формы.

Тигель для плавки

Плавка алюминия в домашних условиях требует наличия специальной емкости с носиком из тугоплавкого материала. Это так называемый тигель. Тигли могут быть фарфоровые, кварцевые, стальные, чугунные, изготовленные из корунда или графита. В домашних условиях можно использовать покупной тигель или изготовить его, например, из отрезка стальной трубы достаточно большого диаметра. Правда, для этого нужна болгарка, сварочный аппарат и навыки владения этими инструментами.

Размеры тигля зависят от необходимого количества алюминия, который нужно расплавить. Этот ковш должен равномерно прогреваться, а его тепло — передаваться к сырью.

Печи для плавки

Технология плавки алюминия в домашних условиях достаточно проста. В специальном ковше нагревается лом алюминия до температуры, превышающей температуру плавления этого металла, расплав некоторое время выдерживается в разогретом состоянии, с его поверхности снимается шлак, затем чистый металл разливается в форму для остывания. Время плавки зависит от конструкции печи, то есть той температуры, которую она способна обеспечить.

Время плавки зависит от конструкции печи, то есть той температуры, которую она способна обеспечить.

Если используется паяльная лампа или газовая горелка, то они нагревают алюминий сверху. Правда, печь при этом все равно складывается из кирпичей колодцем без связующего раствора, внутри которого будут прогорать угли для нагревания емкости снизу и поддержания ее в нагретом состоянии.

Примерно так же выглядит конструкция печи, если тигель прогревается снизу с помощью обычных дров и фена для сушки волос. Только в этом случае дрова укладываются в кирпичном колодце не на дно, а на решетку, расположенную на первом ряду кирпичей, а в этом ряду оставляется отверстие для металлической трубы, надетой на горловину фена и закрепленной на ней изолентой. Тиглем в этом случае служит консервная банка, естественно, не алюминиевая, в которой на небольшом расстоянии от верха проделываются диаметрально противоположные сквозные отверстия. В эти отверстия продевается стальной прут, за который банка должна подвешиваться в печи. Фен нужен для нагнетания горячего воздуха в пространство между кирпичами и тиглем. Иногда вместо кирпичей используют металлическую бочку.

Фен нужен для нагнетания горячего воздуха в пространство между кирпичами и тиглем. Иногда вместо кирпичей используют металлическую бочку.

Если плавка должна происходить достаточно часто, то можно своими руками изготовить муфельную печь с вертикальной загрузкой тигля или купить готовую.

Физические свойства

- Плотность — 2712 кг/м3.

- Температура плавления — от 658°C до 660°C.

- Удельная теплота плавления — 390 кДж/кг.

- Температура кипения — 2500 °C.

- Удельная теплота испарения — 10,53 МДж/кг.

- Удельная теплоемкость — 897 Дж/кг·K.

- Электропроводность — 37·106 См/м.

- Теплопроводность — 203,5 Вт/(м·К).

Плавка с помощью паяльной лампы

Плавка алюминия в домашних условиях паяльной лампой должна происходить не в помещении. Кроме сырья, паяльной лампы, тиглей и кирпичей, нужно подготовить дрова, пассатижи и стальной прут.

Итак, из кирпичей изготовлен небольшой колодец так, чтобы сверху можно было установить ковш с алюминием и стальной небольшой лист. В колодце разжигается костер, который должен немного прогореть, чтобы образовались угли.

В колодце разжигается костер, который должен немного прогореть, чтобы образовались угли.

Дальше и происходит, собственно, плавка алюминия в домашних условиях. Пошаговая инструкция процесса:

— На кирпичи устанавливается емкость с сырьем. Ее нужно греть примерно 15 минут.

— После этого на полную мощность включается горелка паяльной лампы и алюминий прогревается сверху.

— В течение нескольких секунд начинается процесс, но для того чтобы прогрев был равномерным, металл в емкости нужно аккуратно перемешивать стальным прутом, придерживая ее пассатижами (не забыв при этом надеть рукавицы). Можно обойтись и без прута, периодически встряхивая ковш с помощью тех же плоскогубцев, но очень осторожно.

— Когда жидкость становится однородной, нужно пассатижами взять емкость и вылить содержимое на прокаленный стальной лист таким образом, чтобы вся образовавшаяся окалина осталась в ковше, а на лист для застывания попал только чистый металл.

Так обычно из вторичного сырья получают чистый алюминий, если с его помощью нужно запаять алюминиевые детали.

Строительство

Перспективность применения алюминиевых сплавов в строительных конструкциях подтверждается технико-экономическими расчетами и многолетней мировой практикой в области сооружения различных строительных объектов.

Внедрение алюминиевых сплавов в строительстве уменьшает металлоемкость, повышает долговечность и надежность конструкций при эксплуатации их в экстремальных условиях (низкая температура, землетрясение и т.п.). В зависимости от назначения строительных алюминиевых конструкций рекомендуются различные марки сплавов: АД1, АМц, АМг2, АД31, 1915 и др.

Рисунок 4 – Здание со светопрозрачными конструкциями из алюминия

Опыт, накопленный в США, подтверждает целесообразность использования алюминиевых сплавов в строительных конструкциях. На них расходуется больше алюминия, чем в любой другой отрасли промышленности. При этом предпочтение отдается внедрению свариваемых сплавов серии Зххх, 5ххх и 6ххх.

Плавка на дровах или газе

Плавка алюминия в домашних условиях на дровах происходит в легких разборных печах. Минусом такого способа является неконтролируемость процесса. Увеличить или уменьшить температуру нагрева невозможно. Вмешаться в процесс возможно, только сняв емкость с алюминием с огня.

Минусом такого способа является неконтролируемость процесса. Увеличить или уменьшить температуру нагрева невозможно. Вмешаться в процесс возможно, только сняв емкость с алюминием с огня.

Плавка алюминия в домашних условиях на газу — это единственно возможный вариант для квартиры. Греть емкость нужно долго, периодически сливая расплавленный металл. В таком случае отливка выполняется слоями. Для работы понадобятся две металлические емкости таких диаметров, чтобы одна надевалась на другую. Меньшая служит тиглем. Она с ломом, например нарезанной алюминиевой проволокой, ставится на конфорку, с которой нужно снять рассекатель пламени, бытовой газовой плиты. Над большей емкостью придется предварительно поработать. В ее днище выполняются около десятка небольших отверстий. В два или три из них вкручиваются болты, которые исполняют роль рукояток, за которые пассатижами раскаленную емкость можно поднять.

Эта емкость кверху дном надевается на тигель. Такая конструкция и позволяет прогревать алюминий. Периодически верхнюю емкость нужно снимать и металлическим прутом или ножом перемешивать лом. Перед тем как слить расплавленный металл, с его поверхности нужно снять шлак.

Периодически верхнюю емкость нужно снимать и металлическим прутом или ножом перемешивать лом. Перед тем как слить расплавленный металл, с его поверхности нужно снять шлак.

Плавка алюминия в муфельной печи

Муфельная печь – это уже достаточно серьезное оборудование для получения качественного расплавленного металла. Поэтому при плавке используют флюс для очистки алюминия от примесей. И это уже почти производственный процесс, а не плавка алюминия в домашних условиях.

Пошаговая инструкция включает еще и несколько пунктов по подготовке сырья:

- Сначала в тигле расплавляется флюс, которого нужно взять в количестве от 2 до 5 % от веса алюминия, а затем в него добавляется лом.

- Насколько флюс активен, можно определить по поверхности расплава – она должна быть зеркальной. Если это не так, в расплав добавляется еще немного флюса, затем нужно будет добавить его перед окончанием плавки, чтобы шлак было легче удалять с поверхности металла стальной ложкой.

- Плавку нужно вести примерно при 700-750 °С.

Это температура красного свечения.

Это температура красного свечения. - В процессе плавки может потребоваться добавлять сырье в тигель, так как расплавленный металл сильно уменьшается в объеме.

- Рафинирующий флюс добавляют при необходимости в конце плавки в количестве 0,25 % от веса расплавленного металла. Выдерживание такой пропорции в домашних условиях – задача непростая. После добавления флюса расплав нужно перемешать ложкой, дать постоять около 5 минут, затем снять шлак.

- Когда в результате нагрева алюминий превратился в однородную блестящую каплю, тигель нужно еще некоторое время подержать в печи, чтобы металл стал более текучим.

- Затем алюминий из тигля через носик (в этот момент становится понятно, зачем нужен именно такой ковш) заливается тонкой непрерывной струйкой в форму.

- После полного остывания форма аккуратно разделяется на половинки, из нее извлекается готовая деталь, которую еще нужно окончательно обработать: просверлить отверстия, если нужно, зачистить и наждачной бумагой отшлифовать поверхность.

Вот и все. Процесс завершен.

Вот и все. Процесс завершен.

Так что не стоит заранее пугаться, если предстоит в домашних условиях расплавить алюминиевый лом, чтобы получить чистый металл или изготовить деталь взамен поломавшейся. Серьезные профессиональные навыки для организации такого литейного производства совсем не нужны. Желание и умелые руки обычного мастера-любителя способны творить чудеса.

Химический состав алюминиевых сплавов

| Алюминиевые сплавы | |||||||||||||

| Марка | Массовая доля элементов, % | Плотность, кг/дм³ | |||||||||||

| ГОСТ | ISO209-1-89 | Кремний (Si) | Железо (Fe) | Медь (Cu) | Марганец (Mn) | Магний (Mg) | Хром (Cr) | Цинк (Zn) | Титан (Ti) | Другие | Алюминийне менее | ||

| Каждый | Сумма | ||||||||||||

| АД000 | A199,8 1080A | 0,15 | 0,15 | 0,03 | 0,02 | 0,02 | 0,06 | 0,02 | 0,02 | 99,8 | 2,7 | ||

| АД00 1010 | A199,7 1070A | 0,2 | 0,25 | 0,03 | 0,03 | 0,03 | 0,07 | 0,03 | 0,03 | 99,7 | 2,7 | ||

| АД00Е 1010Е | ЕА199,7 1370 | 0,1 | 0,25 | 0,02 | 0,01 | 0,02 | 0,01 | 0,04 | Бор:0,02 Ванадий+титан:0,02 | 0,1 | 99,7 | 2,7 | |

Плавка алюминиевых сплавов

При плавке и разливке на воздухе алюминиевые сплавы легко окисляются и насыщаются водородом, причем вредное влияние растворенных газов на качество отливок заметно уже при небольших количествах их в расплаве. Практикой установлено, что предельно допустимое количество водорода в алюминиевых сплавах, позволяющее получать качественное литье, оценивается 0,1—0,20 см3/100 г металла. Поэтому основное внимание при плавке уделяют предупреждению излишнего окисления и газонасыщения сплава. Учитывая вредное влияние примесей в алюминиевых сплавах, стремятся также получить сплав с минимальными количествами этих примесей, особенно железа.

Практикой установлено, что предельно допустимое количество водорода в алюминиевых сплавах, позволяющее получать качественное литье, оценивается 0,1—0,20 см3/100 г металла. Поэтому основное внимание при плавке уделяют предупреждению излишнего окисления и газонасыщения сплава. Учитывая вредное влияние примесей в алюминиевых сплавах, стремятся также получить сплав с минимальными количествами этих примесей, особенно железа.

Способы плавки алюминиевых сплавов зависят от применяемого типа печей и шихтовых материалов. Тип плавильных печей выбирают в зависимости от характера производства и назначения сплава.

Плавку алюминиевых сплавов производят в тигельных печах с нефтяным, газовым и электрическим обогревом, в пламенных отражательных печах, подовых электропечах сопротивления и индукционных печах. По назначению различают печи плавильные, раздаточные и плавильно-раздаточные.

Наиболее качественный металл получается при плавке в индукционных печах. В этих печах плавка идет быстро, металл получается хорошо перемешанным и менее газонасыщенным. Отражательные печи, отапливаемые газом, применяют для плавки алюминиевых сплавов в цехах заготовительного литья, а также для переплавки отходов и стружки. В фасоннолитейных цехах распространены отражательные электропечи сопротивления.

Отражательные печи, отапливаемые газом, применяют для плавки алюминиевых сплавов в цехах заготовительного литья, а также для переплавки отходов и стружки. В фасоннолитейных цехах распространены отражательные электропечи сопротивления.

Тигельные печи с различными способами нагрева применяют для плавки сравнительно небольших количеств металла (особенно они удобны как раздаточные печи).

Для плавки алюминиевых сплавов применяют преимущественно металлические сварные, литые, реже кованые тигли.

При плавке в металлических тиглях имеется опасность взаимодействия сплава с тиглем и загрязнение его примесями железа. Наиболее агрессивны по отношению к чугунным тиглям алюминиевые сплавы с кремнием, затем с магнием и менее с медью и цинком. Поэтому стенки тиглей перед плавкой покрывают специальными защитными красками, кроме того, подбирают составы чугуна или стали, более стойкие по отношению к алюминию. Например, серые чугуны более стойки, если в них больше графита и он находится в сильно разветвленной форме. Кремний в чугуне (как и кремний в расплаве) способствует взаимодействию металла с материалом тигля поэтому стремятся снижать содержание его в чугуне до нижнего предела, а в качестве графитизирующего элемента при выплавке используют алюминий (1,2—3,0%). Алюминий, кроме того, снижает окисляемость тигля и с наружной стороны. Содержание марганца должно быть минимальным. Высокую стойкость имеют тигли из чугуна с содержанием алюминия до 8% и с присадками хрома (0,4—1,0%), а также никеля и молибдена.

Кремний в чугуне (как и кремний в расплаве) способствует взаимодействию металла с материалом тигля поэтому стремятся снижать содержание его в чугуне до нижнего предела, а в качестве графитизирующего элемента при выплавке используют алюминий (1,2—3,0%). Алюминий, кроме того, снижает окисляемость тигля и с наружной стороны. Содержание марганца должно быть минимальным. Высокую стойкость имеют тигли из чугуна с содержанием алюминия до 8% и с присадками хрома (0,4—1,0%), а также никеля и молибдена.

Рекомендуются следующие общие правила приготовления алюминиевых сплавов:

- При плавке на свежих шихтовых материалах и лигатурах в первую очередь загружают (целиком или по частям) алюминий, а затем растворяют лигатуры.

- Если плавка ведется на предварительном чушковом сплаве или на чушковом силумине, в первую очередь загружают и расплавляют чушковые сплавы, а затем подшихтовывают сплав необходимым количеством алюминия и лигатур.

- Сильно склонные к угару металлы, например цинк, магний, вводят в сплав в последнюю очередь, желательно под слой флюса.

- Если шихта состоит из отходов и чушковых металлов, очередность загрузки определяется количеством составных частей шихты: в первую очередь загружают в печь и расплавляют наибольшую часть шихты. Если, однако, отходы сильно загрязнены, то лучше их вначале расплавить, дегазировать и затем загружать чушковый металл.

- Если емкость печи и габариты шихты позволяют загружать различные ее составляющие одновременно, то вместе загружают то, что имеет близкую температуру плавления, например силумин, отходы, чушковый алюминий. Шихту подбирают с наименьшим количеством примесей для данного сплава. Укладку шихты в печь надо производить компактно, расплавление вести быстро. При загрузке в жидкую ванну твердую шихту необходимо предварительно подогревать.

Шихтовые материалы и возвраты необходимо хранить в сухих и теплых помещениях. Хранение их в сырых помещениях или же на открытом воздухе приводит к адсорбции влаги и усиленному окислению.

Шихту обычно составляют из отходов и 20—60% свежих материалов, тщательно взвешивают в соответствии с расчетными данными. Расчет шихты литейных алюминиевых сплавов проводят по данным ГОСТа (по среднему или оптимальному составу). В зависимости от особенностей сплавов и требований к свойствам отливки состав одних компонентов рассчитывают по минимальному количеству, других — по максимальному, а третьи компоненты рассчитывают по среднему количеству.

Расчет шихты литейных алюминиевых сплавов проводят по данным ГОСТа (по среднему или оптимальному составу). В зависимости от особенностей сплавов и требований к свойствам отливки состав одних компонентов рассчитывают по минимальному количеству, других — по максимальному, а третьи компоненты рассчитывают по среднему количеству.

Например, при расчете шихты для приготовления слитков из алюминиевых сплавов АК4, АК5, АК6 и Д16 содержание меди в сплавах берут по верхнему пределу, что способствует снижению склонности сплавов к трещинообразованию, а содержание железа, магния и кремния принимают, наоборот, по нижнему пределу, для уменьшения ликвации.

Сплав АЛ4 имеет следующие пределы химического состава по ГОСТу: 8—10,5% Si, 0,25—0,5% Mn, 0,17—0,3% Mg, остальное Al. Обычно расчет ведут на содержание кремния 8,25—9,25%. Пониженное по сравнению со средним (9,25%) содержание кремния берут потому, что это способствует повышению прочности, уменьшению концентрированной усадки и ликвации сплава. Но чрезмерное понижение кремния вызывает уменьшение жидкотекучести и механических свойств, что особенно важно при литье тонкостенных деталей. Поэтому в таких случаях расчет ведут на содержание кремния 9,25%. Марганец вводят в сплав АЛ4 главным образом для устранения вредного влияния железа, но повышенное содержание марганца может вызвать сильную ликвацию. Поэтому если шихта сравнительно чистая по железу, то расчет ведут на среднее содержание марганца (0,37%), а если шихта сильно загрязненная, то количество марганца доводят до 0,45%, т. е. ближе к верхнему пределу. Особенно важно при составлении шихты сплава АЛ4 учитывать влияние магния на механические свойства этого сплава. При содержании магния на нижнем пределе сплав будет иметь пониженную прочность и твердость, но высокую пластичность.

Но чрезмерное понижение кремния вызывает уменьшение жидкотекучести и механических свойств, что особенно важно при литье тонкостенных деталей. Поэтому в таких случаях расчет ведут на содержание кремния 9,25%. Марганец вводят в сплав АЛ4 главным образом для устранения вредного влияния железа, но повышенное содержание марганца может вызвать сильную ликвацию. Поэтому если шихта сравнительно чистая по железу, то расчет ведут на среднее содержание марганца (0,37%), а если шихта сильно загрязненная, то количество марганца доводят до 0,45%, т. е. ближе к верхнему пределу. Особенно важно при составлении шихты сплава АЛ4 учитывать влияние магния на механические свойства этого сплава. При содержании магния на нижнем пределе сплав будет иметь пониженную прочность и твердость, но высокую пластичность.

Часто при выборе оптимального состава сплава приходится учитывать одновременно влияние на свойства сплава нескольких компонентов и затем выбирать наиболее удобные их сочетания. Например, сплав Д19 (3,8—4,3% Cu; 1,8—2,3% Mg) высокие жаропрочные свойства имеет в том случае, если суммарное количество меди и магния в сплаве будет равным 6,1%, что необходимо учитывать при расчете шихты. При плавке сплава АЛ19 (4,5—5,3% Cu, 0,6—1,0% Mn, 0,25—0,35% Ti, <0,3% Fe, <0,3% Si, 0,05% Mg, остальное Al) высокие прочностные и пластические свойства получаются в том случае, когда содержание меди и марганца находятся на среднем уровне марочного состава сплава (5% Cu, 0,8% Mn,0 3% Ti, остальное Al). Любые отклонения от среднего содержания этих металлов неблагоприятно сказываются на механических свойствах.

При плавке сплава АЛ19 (4,5—5,3% Cu, 0,6—1,0% Mn, 0,25—0,35% Ti, <0,3% Fe, <0,3% Si, 0,05% Mg, остальное Al) высокие прочностные и пластические свойства получаются в том случае, когда содержание меди и марганца находятся на среднем уровне марочного состава сплава (5% Cu, 0,8% Mn,0 3% Ti, остальное Al). Любые отклонения от среднего содержания этих металлов неблагоприятно сказываются на механических свойствах.

Поэтому при плавке некоторых алюминиевых сплавов (особенно многокомпонентных) приходится иногда вначале готовить из чистых металлов подготовительный сплав определенного химического состава, разливать его в чушки, анализировать состав и потом уже при условии соответствия заданному составу использовать его в качестве исходной шихты для приготовления рабочего сплава, непосредственно идущего для заливки литейных форм.

Стандартные сплавы, технология плавки которых достаточно хорошо отработана, обычно готовят однократно из шихтовых материалов и сразу же заливают металл в формы.

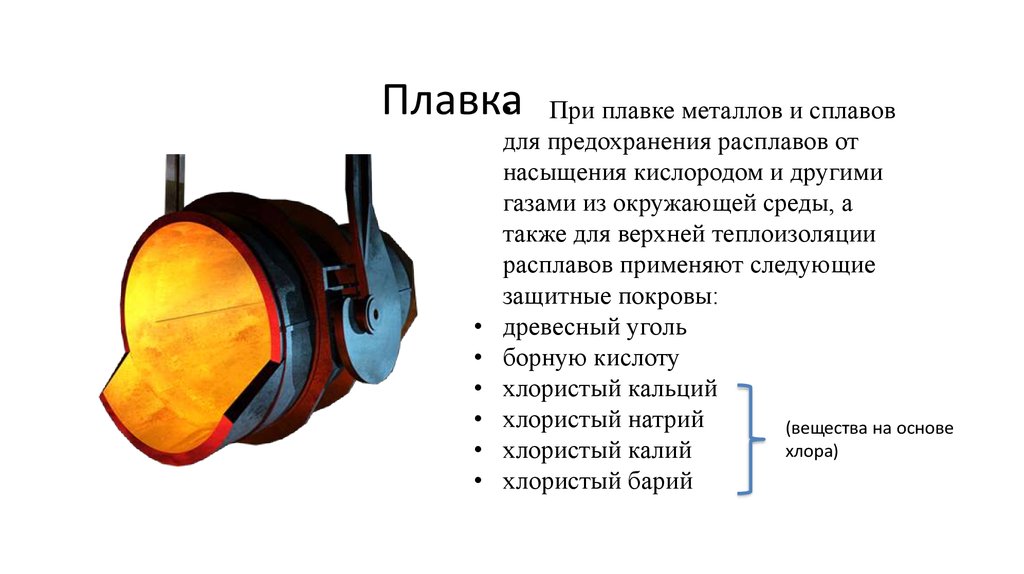

Расплавление шихты ведут форсировано, но не рекомендуется чрезмерно перегревать расплав. Если шихта мелкогабаритная, та для предохранения от чрезмерного окисления плавку осуществляют с применением покровных флюсов из смеси хлористых солей, которые загружают вместе с металлической шихтой в количестве 2—3% от массы металла. По достижении необходимого перегрева металл контролируют по технологическим пробам на газонасыщенность и загрязненность окисными включениями и в случае необходимости приступают к рафинированию и дегазации сплава. На всем протяжении плавки, начиная с подготовки шихтовых материалов, необходимо не допускать излишнего окисления и газонасыщения расплава. Для этого надо тщательно готовить к плавке шихту и очищать ее от посторонних примесей, а также держать чистыми печь и весь инструмент. Чем больше внимания и времени уделяется подготовке шихты и печи, тем меньше окислов и газов окажется в расплаве и тем легче отрафинировать расплав перед разливкой. Небрежная плавка, в том случае, когда используют загрязненную, влажную шихту, не просушивают футеровку печи (в расчете на последующую очистку расплава в результате рафинирования и дегазации в конце плавки), не дает хороших результатов, так как зачастую легче предотвратить попадание в расплав окислов и газов, чем затем освободиться от них.

Практика плавки алюминиевых сплавов показывает, что существует прямая связь между количеством окисных пленок в расплаве и его газонасыщенностью. Чем больше в сплаве окисных пленок, тем выше газонасыщенность. Поэтому излишнего перемешивания расплава следует избегать, особенно если плавку ведут без покровных флюсов.

Плавильные печи и печи для сплавов | Плавка и литье алюминия

Независимо от того, являетесь ли вы литейщиком, литейщиком, литейщиком, переработчиком или поставщиком сплавов, Inductotherm предлагает

высокоэффективных и проверенных в отрасли печей для переплавки и легирования. Мы можем создать идеальную систему индукционной плавки практически для любого применения алюминия.Индукция предлагает алюминиевой промышленности множество преимуществ

Inductotherm является лидером отрасли в разработке и производстве технологически передовых систем практически для всех металлов и материалов, включая алюминий. Алюминиевая технология Inductotherm работает от начала до конца. Преобразование глинозема в чистый алюминий и, в конечном счете, в полезные алюминиевые сплавы является энергоемким процессом, поэтому энергоэффективные печи производства Inductotherm доказали свою ценность на алюминиевых заводах по всему миру. Технологии индукционных печей Inductotherm могут конкурировать с более традиционными методами, такими как печи, работающие на ископаемом топливе, и печи сопротивления. Индукция практична для всех применений плавки алюминия и предлагает много преимуществ по сравнению с обычными печами для плавки алюминия.

Преобразование глинозема в чистый алюминий и, в конечном счете, в полезные алюминиевые сплавы является энергоемким процессом, поэтому энергоэффективные печи производства Inductotherm доказали свою ценность на алюминиевых заводах по всему миру. Технологии индукционных печей Inductotherm могут конкурировать с более традиционными методами, такими как печи, работающие на ископаемом топливе, и печи сопротивления. Индукция практична для всех применений плавки алюминия и предлагает много преимуществ по сравнению с обычными печами для плавки алюминия.

Для каких применений алюминия можно успешно использовать индукцию?

- Литейное производство

- Ролики для алюминиевых заготовок

- Переработка/переплавка

- Литье под давлением

- Плавление стружки

- Литье по выплавляемым моделям

- Первичный алюминий

- Вторичный алюминий

Плавка алюминиевой стружки

Алюминиевую стружку сложно расплавить из-за ее тенденции плавать на поверхности расплавленного алюминия при добавлении в большинство печей.

Система плавки алюминиевой стружки, использующая традиционную индукционную печь без тигельного стержня, может помочь решить эту проблему за счет присущего ей перемешивания. Перемешивание помогает погрузить и разбить комки алюминиевой стружки, что позволяет плавить их более эффективно, чем в печи с небольшим перемешиванием или без него.

Преимущества использования технологии индукционной плавки для плавки и литья алюминия:

- Гибкость в эксплуатации

- Системы индукционных печей меньше по размеру и имеют более управляемую площадь

- Легко заменяемые сплавы

- При необходимости можно немедленно отключить без дорогостоящих последствий

- Повышенный КПД

- При индукции источником тепла является сам металл

- Газовые печи имеют КПД около 20% Система Acutrak ® DEH имеет КПД до 92 %, а большинство индукционных печей обычно имеют КПД 60 %.

0014

0014 - В газовых и пламенных печах металл подвергается воздействию газов и кислорода, которые добавляют примеси к металлу

- Лучшая рабочая среда/дружелюбие к рабочему

- При индукционной плавке мало остаточного тепла и минимальный шум

- Газ- топочные печи выделяют много тепла, а топочные печи очень шумные

Впервые на индукции? Вот что вам нужно знать о том, как работает индукция

Когда ток протекает через индукционную катушку, формируется магнитное поле. Подача переменного тока через эту катушку приведет к изменению направления магнитного поля с той же скоростью, что и частота переменного тока. При добавлении алюминиевой шихты действует закон Фарадея. Наведенное напряжение приведет к протеканию тока через материал в магнитном поле. Когда ток течет через материал, возникает сопротивление движению электронов. Материалы, более устойчивые к потоку электронов, будут выделять больше тепла при протекании через них тока. Индукционное тепло генерируется в материале изделия за счет протекания тока. Затем тепло от поверхности продукта передается через материал с теплопроводностью.

Индукционное тепло генерируется в материале изделия за счет протекания тока. Затем тепло от поверхности продукта передается через материал с теплопроводностью.

Когда металл расплавляется, магнитное поле также приводит в движение ванну. Это называется индуктивным перемешиванием, и оно перемешивает ванну для получения более однородной смеси, которая способствует сплавлению. Системы водяного охлаждения обычно обеспечивают охлаждение змеевиков, однако, поскольку алюминий является низкотемпературным металлом, наша система прямого электрического нагрева Acutrak ® может охлаждаться воздухом, что делает ее отличным вариантом для плавки алюминия.

Лучшие индукционные печи и системы для алюминия

В зависимости от области применения Inductotherm предлагает различные передовые системы печей для плавки алюминия.

Прямой электрический нагрев (DEH)

- Точно контролируемая индукционная плавка

- Более быстрая, чистая и эффективная плавка

- Автономный блок питания и компактная печь для сокращения времени, усилий и затрат на установку

- Идеально подходит для литья под давлением, постоянных форм и алюминиевого литья

- Акутрак ® Система DEH хорошо подходит для операций литья под давлением, литья в постоянные формы и для литейных цехов

Печи Hybrid™

- Проверенная технология безтигельных индукционных печей

- Дополнительные преимущества верхнего кожуха канальной печи

- Большая гибкость сплава и огнеупорный срок службы

- Возможность использования инертного газа, удаления окалины и быстрой смены сплава

- Идеально подходит для аэрокосмической и коммерческой разливки слябов и заготовок

- Разливщики алюминиевых заготовок могут решить, что наша уникальная печь Hybrid™ станет для них отличным выбором

Традиционные тигельные печи Inductotherm

- Индукционные тигельные печи обеспечивают превосходную производительность и выдающуюся долговечность для всех нужд вашего плавильного цеха независимо от размера литейного производства

- Способен удовлетворить высокие требования литейщиков по выплавляемым моделям, специализированных литейных заводов и алюминиевой промышленности

- Dura-Line ® Печи предназначены для того, чтобы дать литейным предприятиям еще один выбор для малых и средних предприятий, в то время как наши печи с тяжелым стальным корпусом созданы для самых крупных литейных производств

Съемные тигельные печи

- Широко используются в алюминиевых цехах

- Убедитесь, что расплавленный алюминий всегда доступен из одного или другого тигля

- Обеспечивает большую гибкость сплава

- Выберите дизайн и конфигурацию в соответствии с вашим пространством и эксплуатационными требованиями

- Наши съемные тигельные печи, выталкивающая печь или подъемно-поворотная печь, могут помочь обеспечить постоянную доступность расплавленного алюминия из одного или другого тигля

Системы прямого электрического нагрева (DEH) Acutrak ® хорошо подходят для операций литья под давлением, литья в постоянные формы и для литейных производств.

УЗНАТЬ БОЛЬШЕ »

Печь Hybrid™компании Inductotherm использует конструктивные преимущества как бестигельных, так и канальных плавильных раздаточных печей.

УЗНАТЬ БОЛЬШЕ »

Индукционные плавильные печи Dura-Line ® идеально подходят для тех случаев, когда вам нужны большие характеристики печи в индукционной плавильной печи среднего размера.

УЗНАТЬ БОЛЬШЕ »

Печи Inductotherm с тяжелым стальным корпусом— самые прочные печи на современном рынке.

УЗНАТЬ БОЛЬШЕ »

Выталкивающие печиобеспечивают литейщиков цветных и драгоценных металлов чистыми, компактными и высокопроизводительными тигельными плавильными системами.

УЗНАТЬ БОЛЬШЕ »

Подъемно-поворотные печиявляются отличной альтернативой нашим выталкивающим печам, когда подпочвенные условия или ограничения фундамента делают нецелесообразным создание приямка, необходимого для цилиндров выталкивающей печи.

УЗНАТЬ БОЛЬШЕ »

Новая технология печи для смешивания материалов

Автор / Редактор: / Briggette Jaya

Компания ZPF, производитель высокоэффективных печей для плавки алюминия, только что разработала плавильную печь, которая плавит алюминиевую стружку, а также перерабатываемый материал и слитков, обеспечивая устойчивую систему утилизации.

Связанные поставщики

ZPF GmbH

Бюлер АГ

Немак Европа ГмбХ

Фондарекс СА Новая технология ZPF предлагает компаниям большую гибкость в процессе переработки и новые возможности для оптимизации процесса плавки.(Источник: gemeinfrei/Pexels)

В прошлом различные формы слитков , возвратный материал и алюминиевая стружка плавили в разных типах печей в зависимости от их материала. Этот метод не окупается для литейных цехов с очень небольшими объемами алюминиевой стружки или возвратного материала, поэтому расплавлялись только слитки.

Новый завод ZPF оснащен автоматической системой загрузки и может плавить до 500 кг сырья в час, например, 250 кг алюминиевой стружки и 250 кг слитков. Компания заявляет, что ее новая технология плавильных печей будет представлена на выставке GIFA 2019 в Дюссельдорфе. Побочные продукты производства, такие как металлолом, системы желобов и даже алюминиевая стружка, обычно собираются и перерабатываются снаружи на большинстве литейных заводов, которые не переплавляются сразу по экономическим причинам. Это приводит к высоким затратам на хранение и транспортировку, не говоря уже о логистике. «Сочетание материалов из слитков и рециркуляционных алюминиевых деталей ранее было возможно только в ограниченной степени из-за требуемых граничных параметров, таких как потери плавления и скорость плавления», — отмечает Свен-Олаф Сауке, R&D в ZPF.

Компания заявляет, что ее новая технология плавильных печей будет представлена на выставке GIFA 2019 в Дюссельдорфе. Побочные продукты производства, такие как металлолом, системы желобов и даже алюминиевая стружка, обычно собираются и перерабатываются снаружи на большинстве литейных заводов, которые не переплавляются сразу по экономическим причинам. Это приводит к высоким затратам на хранение и транспортировку, не говоря уже о логистике. «Сочетание материалов из слитков и рециркуляционных алюминиевых деталей ранее было возможно только в ограниченной степени из-за требуемых граничных параметров, таких как потери плавления и скорость плавления», — отмечает Свен-Олаф Сауке, R&D в ZPF.

«Для некоторых литейных цехов печь с чистой стружкой нерентабельна , так как доля металлообработки в отливке часто слишком мала.» Благодаря новой технологии ZPF, которая позволяет плавильным печам одновременно плавить стружку, слитки и возвращаемый материал, сохраняя при этом значения потерь при плавке на чрезвычайно низком уровне, компании теперь могут пользоваться большей гибкостью в процессе переработки и новыми возможностями для оптимизации процесса плавки.

Выгребная плавильная печь со стружкой

Для оптимального конструктивного проектирования новой печи во время разработки использовалось моделирование для оценки поведения основной системы. Кроме того, в литейных условиях были проведены измерения мощности и выхлопных газов для определения функциональных параметров. «Решающим фактором для нас была оптимальная плавка металла и необходимый контроль температуры в печи», — объясняет Сауке. Он добавляет, что, помимо потребления энергии, в современной печной системе играют роль и другие факторы, сильно влияющие на результат плавки, такие как качество сырья или потери расплава. Затем компания проанализировала собранные данные и определила параметры, необходимые для одновременного плавления стружки и других алюминиевых материалов. Затем на основе полученных результатов был представлен прототип с новой технологией.

Размеры плавильной печи (Д х Ш х В) 575 х 380 х 445 см, собственный вес около 28 т, максимальная производительность 500 кг/ч. Система печи имеет автоматический загрузочный узел. Модульная установка предназначена для различных типов материалов в соответствии с требованиями заказчика.

Система печи имеет автоматический загрузочный узел. Модульная установка предназначена для различных типов материалов в соответствии с требованиями заказчика.

«Для одновременной плавки различных форм материала в одной печи первым шагом является определение ведущего варианта материала», — говорит Сауке. Сауке отметил, что для прототипа основным материалом была алюминиевая стружка, а это означает, что печь была спроектирована как плавильная печь. В результате стружка может переплавляться вместе с возвратным материалом, возвратными колесами и слитками. Какой бы вариант ни добавлялся к фишкам, выбирает оператор. Единственным важным фактором является оптимальное соотношение количества стружки и вторичного материала для обеспечения оптимальной производительности плавления.

Продолжая исследования и разработки

В дополнение к проектам исследований и разработок с университетами и научно-исследовательскими институтами, ZPF утверждает, что ведет прямой диалог с литейной промышленностью, чтобы постоянно совершенствовать свою технологию плавильных печей для достижения дальнейшего потенциала оптимизации за счет отзывов о практическом опыте. «Это помогает нам быть готовыми к будущим вызовам на плавильных заводах. Например, модульность автоматической загрузочной установки позволяет подавать в печь точно дозированное количество алюминиевого лома», — добавляет Сауке. «У этого есть особенность, которая, в зависимости от системы литника, имеет большое или малое отношение веса к объему, и с ним нужно обращаться соответствующим образом — механически, но также и с точки зрения технологии плавления».

«Это помогает нам быть готовыми к будущим вызовам на плавильных заводах. Например, модульность автоматической загрузочной установки позволяет подавать в печь точно дозированное количество алюминиевого лома», — добавляет Сауке. «У этого есть особенность, которая, в зависимости от системы литника, имеет большое или малое отношение веса к объему, и с ним нужно обращаться соответствующим образом — механически, но также и с точки зрения технологии плавления».

Эта статья была впервые опубликована ETMM.

Подпишитесь на рассылку новостей сейчас

Не пропустите наш лучший контент

Деловой адрес электронной почты

Нажимая «Подписаться на рассылку новостей», я даю согласие на обработку и использование моих данных в соответствии с формой согласия (пожалуйста, разверните для подробностей) и принимаю Условия использования. Для получения дополнительной информации ознакомьтесь с нашей Политикой конфиденциальности.

Развернуть для получения подробной информации о вашем согласии

(ID:45968571)

Плавильный завод по переработке алюминиевого лома Индия

Система отопления Afeco сотрудничает с чешской компанией STINCHCOMBE FURNACES GROUP Ostrava. Который является мировым лидером в производстве плавки для переработки алюминиевого лома. Печи с электромагнитной системой перемешивания алюминиевого расплава TSIT (Twin Stream Induction Technology).

TSIT – это решение для владельцев заводов по переработке металлолома и владельцев литейных производств, которые хотят оборудовать существующие печи системой индукционного перемешивания металлического алюминия. TSIT — это модуль, который можно установить практически на все типы камерных печей. Это поможет снизить потери расплава и расход топлива в процессе плавки алюминия. Система TSIT также может быть полезна для обеспечения однородности расплавленного металла и однородности температуры расплавленного металла. В самом видео подробно описаны детали системы TSIT.

Двухпоточная индукционная технология (TSIT)

Двухпоточная индукционная технология — TSIT – это решение для владельцев литейных заводов, которые хотят оборудовать свои существующие печи индукционным перемешиванием расплавленного металла, таким образом, из своего старого оборудования сделать современные и очень эффективные печи. Stinchcombe Furnaces TSIT — это модуль, который можно установить практически на любой тип камерной печи. Просто прорежьте отверстие в стене существующей печи, куда будет установлен модуль TSIT. Новая печь получит все преимущества индукционного перемешивания расплавленного металла, такие как возможность загрузки и плавления легкого лома, возможность загрузки и легирования кремния, температурная и химическая однородность всей ванны, экономия расхода газа и меньшие потери. загружаемого материала в процессе плавки.

Stinchcombe Furnaces поставляет три размера TSIT

Для определения правильного размера печи необходимо знать следующее:

- тип существующей печи

- плавка

- холдинг

- максимальная высота расплавленного металла в существующей печи

- емкость существующей печи

- мощность системы отопления существующей печи

- тип заряда для TSIT

- легкий лом

- чистота загрузки

- легирующие компоненты

- Скорость загрузки кремния Si в кг/ч

- легкий лом

Все три типоразмера TSIT имеют следующие преимущества:

- простота модернизации существующих печей с индукционным перемешиванием расплавленного металла

- гарантированная температура и химическая однородность ванны

- погружение легкого лома, кремния и других легирующих компонентов

- меньше образования окалины после установки

- нижний расход газа системы обогрева печи

- интенсификация процесса плавки и выдержки

TSIT размер 1

- подходит для камерных печей вместимостью до 14 т

- Мощность индуктора ГОРС+: 30 — 50 кВт

- Скорость перемешивания до 5 т/мин

- справочные размеры: 1490 x 1470 x 1730 мм

TSIT размер 2

- подходит для камерных печей вместимостью до 40 т

- Мощность индуктора ГОРС+: 60–80 кВт

- скорость перемешивания до 8 т/мин

- справочные размеры: 1640 x 1670 x 1880 мм

TSIT размер 3

- подходит для камерных печей вместимостью до 90 т

- Мощность индуктора ГОРС+: 70 — 90 кВт

- скорость перемешивания до 15 т/мин

- справочные размеры: 1790 x 1870 x 1880 мм

Температуры в печи и индукторе

Изменения в технологическом процессе после установки индуктора

Процесс плавки

- Укороченный цикл плавки 10–20 %

- Сокращенное время работы горелки 5–15 %

- Уменьшение образования окалины 10–20 %

- снижение расхода топлива 5 — 15%

- потребление электроэнергии 4 — 5 кВтч/т

Процесс выдержки

- более короткий цикл выдержки 15–30 %

- более короткое время окалины 20 — 40%

- значительное ускорение процесса легирования снижает расход топлива

- потребление электроэнергии 1 — 2 кВтч/т

Система охлаждения индуктора

Система охлаждения индуктора представляет собой замкнутый контур.