Технология производства зеркал | Самое интересное в блоге сайта зеркалоспб.рф

Комментарии к записи Технология производства зеркал: особенности и этапы процесса отключены

Ни один современный дом не обходится без зеркал. Эти функциональные элементы с XVII века используются в декорировании интерьеров. С их помощью можно визуально изменить геометрию пространства, расширить комнату, сделать ее зрительно выше. Но производство зеркал — трудоемкий и многоэтапный процесс. Материалом для первых изделий были серебро и бронза. Такие варианты отражающих поверхностей берут свое начало в Древнем Риме. С течением времени технология производства изменилась. В основе изготовления много лет был способ, который изобрел немецкий ученый в 1835. Юстус фон Либих создал отражающую поверхность из стекла, покрытого металлическим серебром. Но сегодня для обработки используются и другие материалы. Об этом и многом другом мы расскажем далее.

Особенности технологии и основные компоненты

Качество изделий определяется технологией производства.

Применение инновационных решений позволило совершенствовать чистоту стекла, обеспечить равномерную толщину металлического покрытия. Если используемая основа имеет дефекты (пятна или царапины), ухудшается эффективность отражения на конечном изделии. Основной компонент для изготовления зеркала не должен содержать инородных частиц. Он предварительно подвергается очищению и полировке. Стекло должно отражать около 4% света, который на него попадает.

После полировки на поверхности не остается впадин, она становится однородной. Данный этап повышает показатель однородности. Есть несколько причин, почему стекло используется в качестве основы для зеркала:

- представляет собой равномерную базу для нанесения металлического слоя;

- не имеет выпуклостей или впадин после полировки;

- поддается разным видам обработки, его легко формовать.

Стекло создается из диоксида кремния или искусственного кварца. Сырье плавится при высоких температурных показателях и отливается в листы. Чтобы придать изделию отражающую способность, они покрываются составами на основе серебра, золота или хрома. До 1940 года с этой целью активно использовалась ртуть. Вещество равномерно распределялось по всей площади зеркала, не тускнело в течение многих лет. Но токсичность заставила отказаться от таких покрытий. Одним из самых востребованных материалов в современной технологии производства зеркал является алюминий.

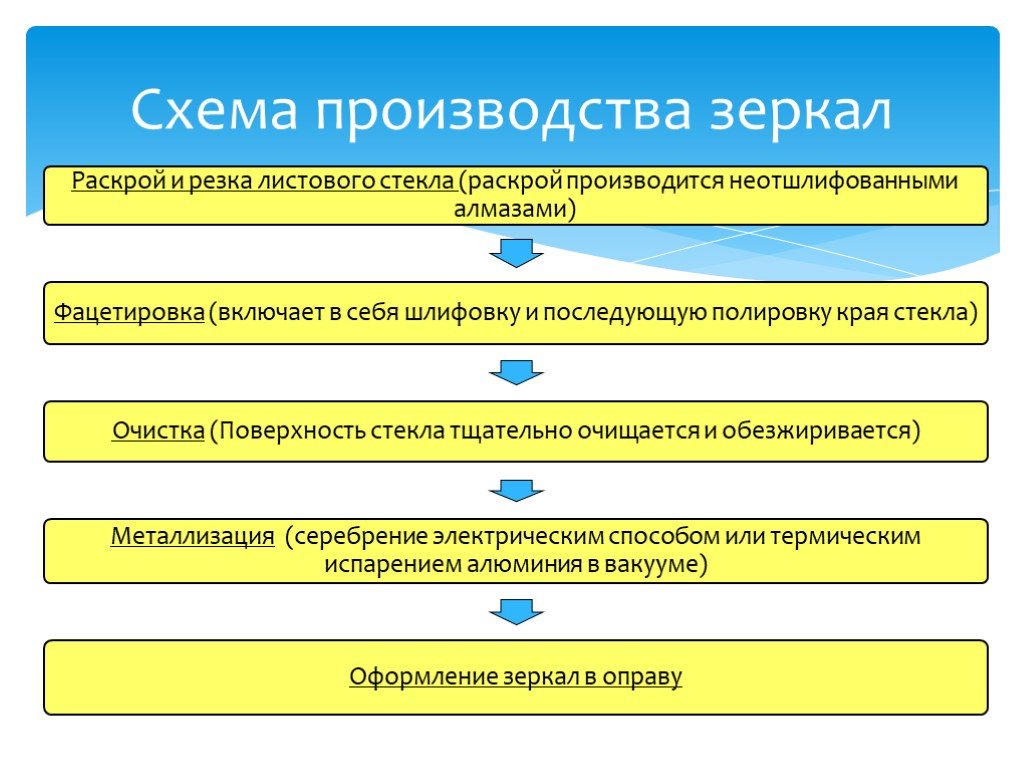

Основные этапы производства

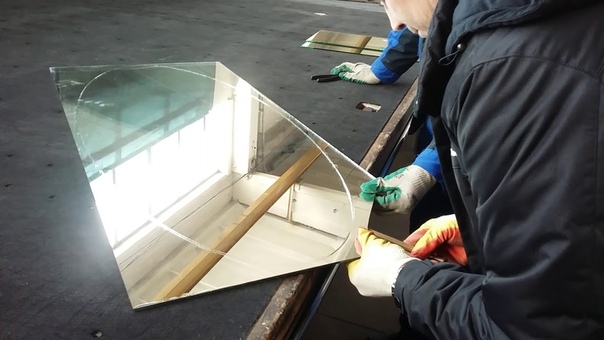

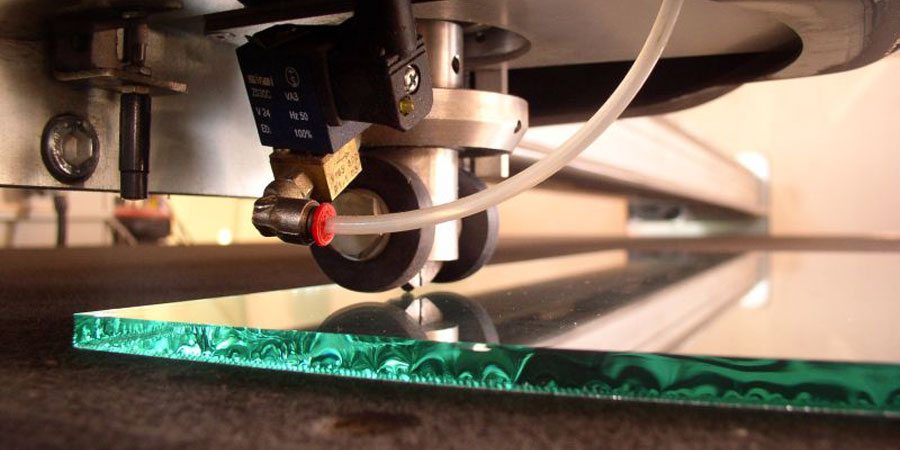

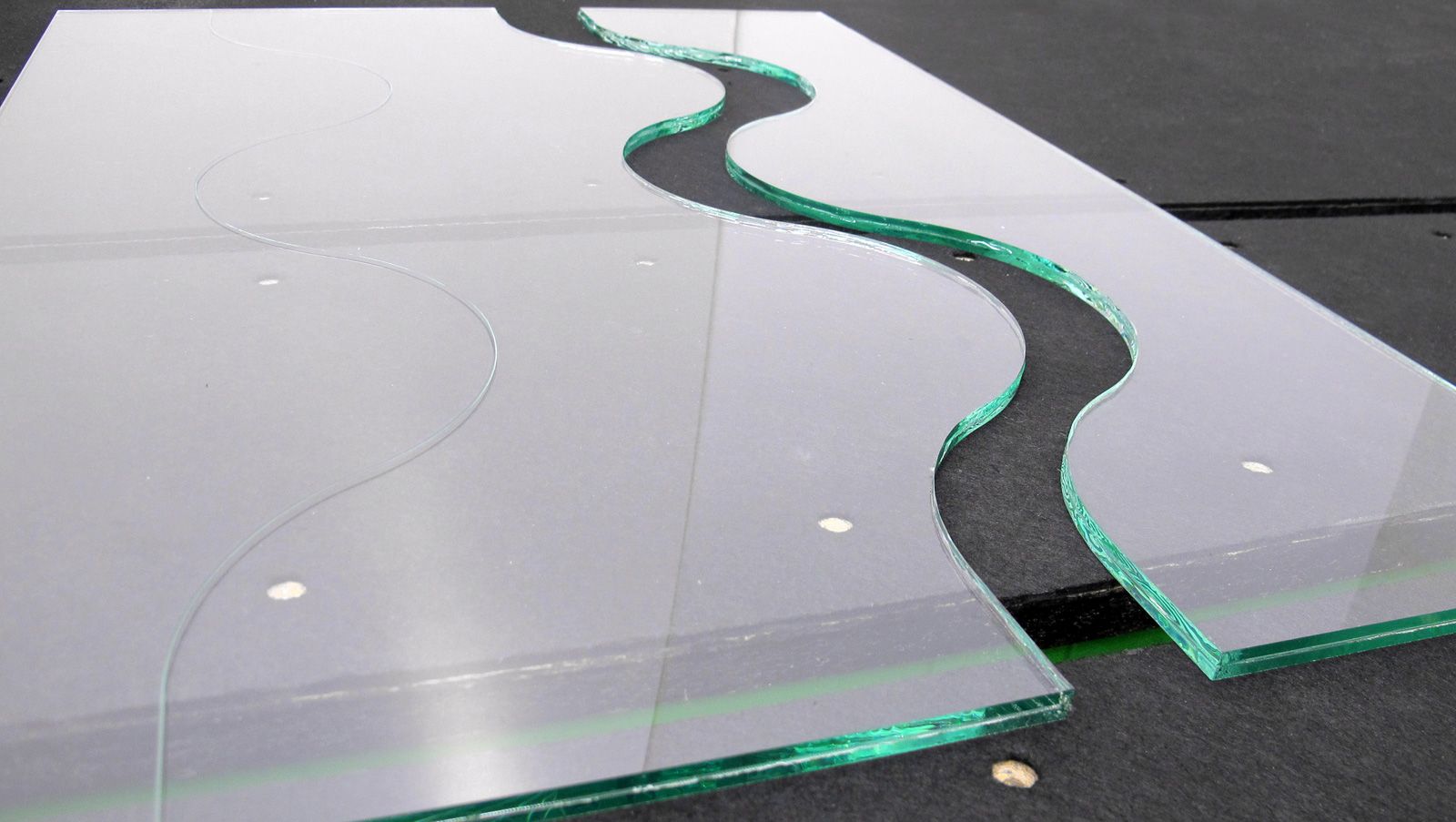

Первый шаг, с которого начинается изготовление зеркал, — вырезка заготовки по предварительно разработанному эскизу. Для этого используются специальные ножи с высоким показателем твердости и алмазными резцами. Данные элементы не подвержены износу, спровоцированному контактом со стеклом. Существуют разные методы вырезания заготовки:

- Точечно в нескольких местах по периметру делают отверстия.

Стекло выдавливается по контуру из основного листа.

Стекло выдавливается по контуру из основного листа. - По всей длине и ширине с применением специального устройства, которое работает по принципу ленточной пилы.

Альтернативный вариант, используемый вместо вырезания, – формовка стекла в расплавленном виде. После этого заготовки помещаются в оптическую машину. Плиты с выемками фиксируют листы, которые покрываются шлифовальной смесью. Она распределяется по стеклянной поверхности вращательными и втирательными движениями. Абразивные частицы стирают верхний слой стекла. Образуется гладкая и равномерная поверхность.

При заводском производстве с применением шлифовальных машин можно обрабатывать до 200 заготовок за один процесс. Но при создании зеркал специфических форм используется обработка вручную. Способ довольно кропотливый и долгий, требующий тщательного контроля. Такие изделия стоят дороже, найти качественные варианты непросто.

Следующий шаг — нанесение отражающего материала. Это происходит в вакуумной камере. Металл нагревается, выпаривается, распыляется по поверхности стекла. Специалистами тщательно контролируются температура и время обработки. Только так можно добиться правильной толщины покрытия, однородной поверхности. Задняя сторона предметов обрабатывается защитным лакокрасочным слоем.

Металл нагревается, выпаривается, распыляется по поверхности стекла. Специалистами тщательно контролируются температура и время обработки. Только так можно добиться правильной толщины покрытия, однородной поверхности. Задняя сторона предметов обрабатывается защитным лакокрасочным слоем.

Как определить качество

Зеркала разного типа и назначения отличаются по своим характеристикам. Карманные варианты отражают до 90% света, могут иметь неровности в толщине. Дефекты визуально не видны, но присутствует такой недостаток, как искажение отражения.

Зеркала для телескопов и других научных целей имеют высокую рефлекторную особенность, которая просчитывается до мелочей. Производители таких изделий должны быть уверены, что отражаемый свет пройдет в нужной точке и будет обладать определенной интенсивностью.

Один из способов проверки качества — визуальный осмотр. Важно изучить поверхности изделий на наличие царапин, неровностей, разводов. Проверить качество зеркала также поможет фотографирование с инфракрасным светом. Данный процесс позволяет определить разницу в толщине покрытия.

Данный процесс позволяет определить разницу в толщине покрытия.

Один из эффективных способов убедиться в безупречности исполнения отражающего предмета, — прогон иглы по всей поверхности. При отсутствии дефектов главный инструмент проверки не наткнется на препятствия. Но металлическая игла может повредить зеркальную поверхность. Производители для оценки качества и гарантии безупречности используют лазер, позволяющий бесконтактно тестировать продукцию. Некоторые виды зеркал дополнительно проходят проверку на устойчивость к температурным колебаниям, действию влаги или разным погодным условиям.

В блоге на сайте spb.зеркаловраме.рф вы найдете ответы и на другие популярные вопросы: как выбрать отражающий предмет интерьера, на какой высоте его вешать, как обеспечить правильное освещение. У нас вы сможете подобрать качественные изделия для разных комнат или заказать модель по индивидуальному техническому заданию.

Процесс и технологии производства зеркал: новые методы и история

22. 11.2021

11.2021С течением времени производство зеркал прошло ряд изменений и эволюцию. В древние времена отражение можно было увидеть в воде, с освоением металла использовались отполированные пластины из меди, стали и золота. Впервые изготовление зеркал из сплава песка с напылением металлов изобрели в Венеции, но для производства применялась ртуть. Позже в 1835 году ее заменили на серебро. В современное время зеркала используются во всех сферах человеческой жизни.

Что входит в состав зеркала?

Зеркала состоят из нескольких компонентов. Основа — это полированное или неполированное литое стекло. Пластины изготавливают из разных видов материала. Производство как у стекол, но с большей очисткой от примесей, главные компоненты сода, шпат, кварцевый песок.

За основу берут и силикатное стекло, с высокими светоотражающим характеристиками и устойчивостью к царапинам. Однако данное стекло хрупкое и тяжелое. Использование закаленного стекла увеличивает прочность и безопасность, при разбивании разлетается на мелкие округлые частицы. Хорошей заменой считается оргстекло — относится к группе пластмасс, отличается эластичностью, легкостью и простой в обработке. При поломке не раскалывается на элементы, а трескается на крупные части.

Хорошей заменой считается оргстекло — относится к группе пластмасс, отличается эластичностью, легкостью и простой в обработке. При поломке не раскалывается на элементы, а трескается на крупные части.

Вторая часть — отражающее покрытие. Используют оксид серебра или алюминия. Серебреный пласт получают путем специальной обработки. Завершая часть оправа для готового зеркала.

Процесс изготовления зеркала

В современное время технология изготовления довольно безопасна и интересна. Работы проводятся в несколько этапов. Поверхность получают соединением стекла и амальгамы. Процесс должен соответствовать требованиям и нормам.

Изготовление основы. Создание стекла — это первый этап в производстве. Смесь соды, известняка, песка и других пород смешивают и плавят в специализированных печах. Главное тщательное очищение от примесей и дополнительных элементов. После обработки в печи, при помощи металлической валки, полученную массу раскатывают на листы, охлаждают в воде и снова обжигают. Последующий этап шлифовка и полировка на автоматах. Удаление 2,5 мм с обеих сторон обеспечивает четкое отражение без искажений.

Последующий этап шлифовка и полировка на автоматах. Удаление 2,5 мм с обеих сторон обеспечивает четкое отражение без искажений.

Алмазными резаками проводится вырезка зеркал. В процессе фацетировки производится обработка углов, шлифовка и полировка. Стекла получаются от 2 до 7 мм толщиной.

Процесс металлизации

Покрытие отражающим слоем амальгамы производится двумя вариантами. При выборе способа необходимо обратить внимание на ряд факторов. Использование серебра более дорогостоящий процесс, используется для дорогих изделий. Более дешевый вариант применение алюминия, но снижается качество отражения.

Серебрение

На стекло наноситься раствор азотнокислого серебра толщиной 0,3 мм. В результате химической реакции получается смесь альдегидной глюкозы с фруктозой, под воздействием серебро осаждается на стекле в течении 10-15 минут. Процедуру повторяют несколько раз.

Алюминирование

Второй метод распространен в современное время. Нанесение на основу проходит в специальной вакуумной камере, кусочки алюминия под действием высокой температуры плавится и испаряется, покрывая стекло сплошным слоем, весь процесс длится 20 минут.

Заключительный этап

После всех процедур готовую основу очищают, сушат и проверяют на качество. Качественное зеркало должно быть без задымлений, каких-либо изъянов, просветов, отражение света должно равняться 80 %. После проверки наносится защитная пленка из меди, поверх наносится нитролак с алюминиевым порошком. В случае необходимости покрывают дополнительным слоем защитной эмали.

Зеркала нашли применение в самых разных сферах человеческой жизни. С совершенствованием технологий производство зеркал стало более обширным. Сам процесс очень интересный и сложный, и в результате получается готовое изделие самых разных форм и видов.

Представляем «Умное зеркало» | NIST

Прототип умного зеркала. Лазерный свет отражается от сильно отражающей поверхности кремниевой пластины, видимой в середине толстого черного пластикового кольца.

Кредит: Дженнифер Лорен Ли/NIST

Лазеры используются во многих производственных процессах, от сварки деталей автомобилей до изготовления компонентов двигателя с помощью 3D-принтеров. * Чтобы контролировать эти задачи, производители должны убедиться, что их лазеры работают с правильной мощностью.

* Чтобы контролировать эти задачи, производители должны убедиться, что их лазеры работают с правильной мощностью.

Но до сих пор не было возможности точно измерить мощность лазера в процессе производства в режиме реального времени, когда лазеры, например, режут или плавят объекты. Без этой информации некоторым производителям, возможно, придется тратить больше времени и денег на оценку того, соответствуют ли их детали производственным спецификациям после производства.

Чтобы удовлетворить эту потребность, исследователи из Национального института стандартов и технологий (NIST) разрабатывают датчик мощности лазера, который может быть встроен в производственные устройства для измерений в реальном времени. Они представили результаты своего последнего прототипа в выпуске журнала 9 за октябрь 2018 года.0011 Датчики IEEE .

Новое устройство работает аналогично предыдущему датчику, созданному командой, который использует радиационное давление или силу, которую свет воздействует на объект.

«Это все еще измеритель мощности радиационного давления, но он намного меньше и намного быстрее», со скоростью измерения в 250 раз больше, чем у их более крупного датчика, сказал Джон Леман из NIST. Умное зеркало также примерно в 40 раз более чувствительно, чем RPPM.

Виды производственных процессов, которые потенциально могут использовать эту новую технологию, включают все, от самолетов и автомобилей до мобильных телефонов и медицинских устройств. Умное зеркало также может быть интегрировано в машины, используемые в аддитивном производстве, типе 3D-печати, при котором объект создается слой за слоем, часто с использованием лазера для плавления материалов, из которых состоит объект.

Когда-нибудь, говорят исследователи, эти крошечные метры могут быть в каждой машине для аддитивного производства и в каждой головке для лазерной сварки.

«Это передаст высокую точность измерений мощности NIST непосредственно в руки операторов, обеспечивая стандартизированную гарантию качества для лазерных систем и помогая ускорить процесс квалификации деталей», что гарантирует соответствие изготовленных объектов техническим спецификациям, сказал Александра Б. Артузио-Глимпс из NIST.

Новое против старого

Традиционные методы измерения мощности лазера требуют устройства, которое поглощает всю энергию луча в виде тепла. Измерение изменения температуры позволяет исследователям рассчитать мощность лазера.

Проблема с этим традиционным методом заключается в том, что если измерение требует поглощения всей энергии лазерного луча, то производители не могут измерить луч, пока он на самом деле используется для чего-то.

Радиационное давление решает эту проблему. У света нет массы, но есть импульс, который позволяет ему создавать силу при ударе о объект. Лазерный луч мощностью 1 киловатт (кВт) имеет небольшую, но заметную силу — примерно вес песчинки.

У света нет массы, но есть импульс, который позволяет ему создавать силу при ударе о объект. Лазерный луч мощностью 1 киловатт (кВт) имеет небольшую, но заметную силу — примерно вес песчинки.

Направляя лазерный луч на отражающую поверхность, а затем измеряя, насколько поверхность движется в ответ на давление света, исследователи могут измерять силу лазера (и, следовательно, его мощность), а также использовать свет, который отражается от поверхности. поверхность непосредственно для производственных работ.

Как это работает

Как «умное зеркало» измеряет мощность лазера

Демонстрация основных принципов работы умного зеркала, нового устройства размером с чип, предназначенного для измерения мощности лазера в режиме реального времени. Когда-нибудь умные зеркала можно будет интегрировать в производственные процессы по созданию самолетов, автомобилей, сотовых телефонов и многого другого. Исследователи говорят, что устройство может помочь производителям ускорить процесс квалификации деталей, что гарантирует соответствие их товаров техническим спецификациям.

Предыдущий RPPM группы NIST для многокиловаттных лучей работает, освещая лазером, по сути, лабораторные весы, которые опускаются, когда на них падает свет. Но это устройство слишком велико, чтобы его можно было интегрировать в сварочные головки или 3D-принтеры. Исследователям также нужна была система, которая была бы более чувствительна к значительно меньшим силам, используемым в повседневных производственных процессах.

Вместо лабораторных весов новое «умное зеркало» работает как конденсатор — устройство, накапливающее электрический заряд. Датчик измеряет изменения емкости между двумя заряженными пластинами, каждая размером примерно с полдоллара.

Верхняя пластина покрыта зеркалом с высокой отражающей способностью, называемым распределенным отражателем Брэгга, в котором используются чередующиеся слои кремния и диоксида кремния.** Лазерный свет, падающий на верхнюю пластину, создает силу, которая заставляет эту пластину двигаться ближе к нижней пластине. , что изменяет емкость, его способность накапливать электрический заряд. Чем выше мощность лазера, тем больше сила на верхней пластине.

, что изменяет емкость, его способность накапливать электрический заряд. Чем выше мощность лазера, тем больше сила на верхней пластине.

Лазерный свет в диапазоне, используемом для производства — в диапазоне сотен ватт — недостаточно мощен, чтобы сдвинуть пластину очень далеко. Это означает, что любые физические вибрации в комнате могут привести к тому, что верхняя пластина сдвинется таким образом, что стирается слабый сигнал, для измерения которого она предназначена.

Исследователи NIST сделали свой датчик нечувствительным к вибрации. И верхняя, и нижняя пластины крепятся к устройству пружинами. Окружающие воздействия, такие как вибрации, если кто-то закрывает дверь в комнате или проходит мимо стола, заставляют обе пластины двигаться в тандеме. Но сила, действующая только на верхнюю пластину, заставляет ее двигаться независимо.

«Если устройство физически перемещается или вибрирует, обе пластины движутся вместе», — сказал Леман. «Таким образом, результирующая сила — это строго радиационное давление, а не какие-либо внешние воздействия».

С помощью этой технологии датчик может выполнять точные измерения мощности лазеров мощностью в сотни ватт в режиме реального времени при уровне фонового шума всего 2,5 ватта.

«Я просто удивлен, насколько хорошо это работает. Я очень взволнован этим», — сказал Леман. «Если бы два года назад мне сказали, что мы будем это делать, я бы сказал: «Ни за что!»

Прямо сейчас прототип сенсора был протестирован при мощности лазера 250 Вт. При дальнейшей работе этот диапазон, вероятно, расширится примерно до 1 кВт на верхнем уровне и ниже 1 Вт на нижнем уровне. Леман и его коллеги также работают над улучшением чувствительности и стабильности устройства.

Статья: И. Райгер, А.Б. Артузио-Глимпс, П. Уильямс, Н. Томлин, М. Стивенс, К. Роджерс, М. Спиделл и Дж. Леман. Микромеханическая шкала силы для измерения оптической мощности путем измерения радиационного давления. Датчики IEEE . Опубликовано 1 октября 2018 г. DOI: 10.1109/JSEN.2018.2863607

* 3D-печать металлами обычно называют аддитивным производством. Аддитивное производство полезно для создания деталей, которые трудно изготовить с помощью традиционного «субтрактивного» производства, которое включает вырезание деталей из предварительно отформованного металла.

Аддитивное производство полезно для создания деталей, которые трудно изготовить с помощью традиционного «субтрактивного» производства, которое включает вырезание деталей из предварительно отформованного металла.

** Распределенный рефлектор Брэгга работает путем конструктивного объединения отражений света от каждого из чередующихся слоев кремния и диоксида кремния. Его отражательная способность зависит от расстояния между слоями и их расположения, которые можно настроить так, чтобы максимизировать отражательную способность на определенной длине волны.

— Составлено и написано Дженнифер Лорен Ли. Юшуо Стекло Зеркала

Измените свое окружение

Обработка

Типы зеркал

Каталоги

Процесс производства

90 003Обработка

Стекло само по себе может отражать только 4% падающего на него света, поэтому для Для изготовления зеркал важно, чтобы их качество подходило для обработки, а значит, чтобы не было пузырей, пятен и неровностей.

Наши фабрики используют стекло от лучших производителей Китая. Обеспечение того, чтобы у наших поставщиков было меньше проблем с качеством, чем у конкурентов.

Чтобы придать стеклу отражающие свойства, оно должно пройти процесс покрытия, в котором могут использоваться различные материалы, наиболее популярными из которых являются металлические покрытия, такие как алюминий и серебро.

Очень важно, чтобы выбранное для этого процесса стекло было однородным, чтобы не было искажения изображения.

Процесс придания стеклу отражающих свойств делится на четыре этапа:

— Лужение: наносится Liquified Silver Tint для облегчения прикрепления серебра к стеклу.

— Серебрение и меднение: нанесение покрытия, придающего стеклу отражающие свойства, и слоя раствора меди для защиты от коррозии и увеличения срока службы зеркала.

— Отверждение и очистка: Зеркало проходит через печь, которая повышает его температуру, затем очищается и направляется на проверку качества.

Типы зеркал

Алюминиевое зеркало

Зеркало для вашего бюджета

Наша линия производства алюминиевых зеркал использует самые передовые технологии в Китае. Это горизонтальная производственная линия длиной 208 метров. Он управляется компьютером и имеет высокую стабильность и качество.

Алюминиевое зеркало дает лучшее отражение более голубых тонов и имеет гораздо более низкую стоимость, чем обычные зеркала, его можно использовать в качестве настенного зеркала, зеркала для ванной комнаты, зеркала для мебели, декоративного зеркала и т. д.

Процесс с двойным покрытием обеспечивает еще большую защиту алюминиевого зеркала от коррозии, увеличивая срок его службы и делая его лучшим вариантом для долговременных приборов с небольшим бюджетом.

алюминиевое зеркало

Мин. Размер: 100×100 мм.

Макс.

Размер: 2440×3660 мм.

Размер: 2440×3660 мм.Толщина: 1,1 мм/1,3 мм/1,5 мм/1,8 мм/2 мм; 2,7 мм/3 мм/3,7 мм/4 мм/4,7 мм; 5мм/6мм/8мм.

Доступные варианты: Стекло.

Выборочные процессы: удостоверение личности выгравировано.

Цвета задней краски: Синий/Серый/Желтый/Зеленый.

Срок службы: 2–5 лет без окисления.

Рекомендуемый размер: 2140×3300 мм.

Каталоги

Цены..

Серебряное зеркало

Серебряное зеркало

Наша линия Silver Mirror состоит из горизонтальной производственной линии длиной 168 метров.

Фабрика использует лучшее сырье, в том числе стекло, с очень строгими стандартами качества для производства. Обеспечение стабильности и качества наших поставок для наших клиентов.

Фабрика использует лучшее сырье, в том числе стекло, с очень строгими стандартами качества для производства. Обеспечение стабильности и качества наших поставок для наших клиентов.

Серебряное зеркало изготавливается путем нанесения серебряной пленки, пленки с медным раствором и двух слоев водостойкой тыльной краски. Это дает зеркалу гораздо лучшую устойчивость к коррозии и больший срок службы, чем алюминиевое зеркало.

Серебряное зеркало лучше отражает желтый и красный цвета, давая более теплые и четкие изображения.

Зеркало Silver Долгий срок службы и отражающие свойства делают его идеальным для косметических применений, таких как зеркала для макияжа и туалетные зеркала.

Серебряное зеркало

Мин. Размер: 100×100 мм.

Макс. Размер: 2440×3660 мм.

Толщина: 1,1 мм/1,3 мм/1,5 мм/1,8 мм/2 мм; 2,7 мм/3 мм/3,7 мм/4 мм/4,7 мм; 5мм/6мм/8мм.

Доступные варианты: Стекло.

Выборочные процессы: удостоверение личности выгравировано.

Цвета обратной краски: Серый/светло-серый.

Срок службы: 4–8 лет без окисления.

Рекомендуемый размер: 2140×3300 мм.

Каталоги

Цены…

Зеркало без меди

Зеркало без меди

Премиум-материал для зеркал

Каталоги

Зеркала Eco-Silver, также называемые Eco-Silver, не содержат свинца и любых других вредных веществ. агент.

агент.

Благодаря лучшей коррозионной стойкости это зеркало прослужит более 12 лет!

Использование листов без меди при обработке, а также двойного слоя водостойкой краски не только предотвращает загрязнение тяжелыми металлами, но и обеспечивает лучшую устойчивость к коррозии, что делает зеркало Yushuo Glass без меди лучшим вариантом для производства Роскошные и долговечные зеркальные изделия.

Более четкое и четкое изображение

Отсутствие искажений изображения

Кислото- и влагостойкость

Срок службы более 12 лет

Каталоги

Зеркало без меди

90 003

Мин. Размер: 100×100 мм.

Макс. Размер: 2440×3660 мм.

Толщина: 1,8 мм/2 мм; 2,7 мм/3 мм/3,7 мм/ 4 мм/4,7 мм/5 мм/6 мм/8 мм.

Доступные варианты: Стекло.