Баланс в литье! Виноват литейщик! Стиксы

Причины этого понятны и просты. Огнеупор во время кристаллизации выделяет тепло, говоря языком науки, происходит «изотермический » процесс кристаллизации». Есть в этом процессе один момент, который позволяет восковой проволоке вернуться в своё прежнее состояние, когда огнеупор уже нагрелся, но ещё не затвердел.

Замечено уже давно и не мною, что, поместив гипсовую модель с восковой композицией литой конструкции моста и установленной литниковой системой в тёплую воду 35-37 градусов С на полчаса, проблем с деформацией литья будет гораздо меньше. Об этом написано ещё в учебнике В.Н.Копейкина, по которому учились многие современные зубные техники в эпоху СССР.

При нагреве воска от 30 до 40 градусов С происходит его размягчение и компенсация упругой деформации. С точки зрения физики, дополнительная энергия позволяет силам внутренней деформации преодолеть силы упругости. Когда восковая композиция с литниковой системой находится на гипсовой модели и подвергается нагреву до 35 градусов, происходит адаптация всей восковой конструкции и снятие напряжения деформации в восковых литниках. Есть, конечно, в таком способе и недостатки, но о них пока не будем: я — писать, а вы — читать. Рассмотрим: что же происходит, когда литейщик сооружает литниковую систему из литниковой проволоки, отмотанной из бобины?

Есть, конечно, в таком способе и недостатки, но о них пока не будем: я — писать, а вы — читать. Рассмотрим: что же происходит, когда литейщик сооружает литниковую систему из литниковой проволоки, отмотанной из бобины?

Оторвав восковой проволоки нужной длины от мотка, литейщик строит депо, изгибая проволоку, при этом повторяет форму моста так, чтобы депо касалось установленных литников.

Выгнув проволоку и тем самым создав депо, литейщик приливает литники к депо и устанавливает литники-питатели, которые он соединит с литейным конусом.

Готовая литниковая система с объектом литья помещается на основание опоки. Теперь можно залить все огнеупором. И тут нас ждёт масса сюрпризов. Не будем останавливаться на проблемах, которые возникают при снятии мостов с моделей, об этом мною написано отдельно, остановимся лишь на проблемах литниковой системы.

Залитая огнеупором, литниковая система стремится вернуться в состояние мотка воска, и это происходит в момент первичной стадии кристаллизации огнеупора. Как следствие этого, литниковая система, деформируясь сама, деформирует и объекты литья. Многие техники замечали, что если они скрепляют части восковых мостов пластмассой типа паттерн-резин, то проблем с «балансом» гораздо меньше. Это связано с тем, что сил обратной деформации восковой проволоки недостаточно для деформации моста, скреплённого пластмассой.

Как следствие этого, литниковая система, деформируясь сама, деформирует и объекты литья. Многие техники замечали, что если они скрепляют части восковых мостов пластмассой типа паттерн-резин, то проблем с «балансом» гораздо меньше. Это связано с тем, что сил обратной деформации восковой проволоки недостаточно для деформации моста, скреплённого пластмассой.

Ну а теперь перейдём к простому и быстрому способу литья без «баланса», вызванного деформацией объектов литья литниковой системой.

Как-то много лет назад я познакомился с продукцией фирмы «Scheftner» и заметил в их каталоге восковую проволоку, но не в бобинах, а баночках в виде прямых отрезков. Это восковые стиксы из особо жёсткого воска. Стиксы следующих видов: 2,5 мм квадратного сечения, 3, 4, 5 мм круглого сечения. Стиксы изначально ровные, воск, из которого они выполнены, тугоплавкий и жёсткий.

Применив эти стиксы для построения литниковой системы, я получил простой и быстрый способ отлить протяжённые мосты без деформаций.

Меньше литников — меньше деформаций.

Я отошёл от стандартной схемы постановки литников: один зуб (коронка) — один литник.

Предлагаю ставить литники не в коронки и зубы, а в места соединений коронок с коронками и зубами.

Тем самым мы уменьшаем количество литников и снижаем вероятность деформации из-за напряжения в литниках.

После установки литников к мосту, подгоним литники к депо, а не депо к литникам, как это делают большинство техников. Для этого мысленно разделим отливаемый мост на прямые отрезки. У меня получается разделить «подкову», или, выражаясь не на жаргоне дантистов, мост из 14-16 единиц на три прямых отрезка.

Для жевательного отдела возьмём депо в 5 мм, а для фронта — 4 мм.Отделим необходимой длины стикс и адаптируем литники к депо.

Разогреем свободные кончики установленных литников и прижмём депо к литникам. Тугоплавкий воск стиксов не соединится с депо, а лишь примет форму, повторяющую поверхность стикса.

Соединять литники и депо мы будем, применяя специальный воск для склейки той же компании « Scheftner», а отрезки депо соединим друг с другом при помощи воска самих стиксов.

Желательно сначала соединить части депо, а уж затем соединять депо с литниками.Все, что осталось сделать: установить литник — питатель, снять всю систему с модели и поместить на литейный конус в основании литейной опоки. В отличие от традиционной системы построения литниковых каналов, я рекомендую при построении литниковой системы использовать всего один литник-питатель, это позволит уменьшить вероятность деформации всего комплекса «литники — объект литья».

Общее уменьшение количества элементов литниковой системы не ухудшает проливаемость объектов литья, а лишь снижает вероятность деформации всей системы.

Установим всю систему на конус основания опоки и постараемся расположить отливаемый объект равномерно относительно стенок опоки и не ближе 5 мм от стенки опоки.

Для беспроблемной заливки огнеупором и получения гладких поверхностей в литых конструкциях я использую средство снятия поверхностного напряжения все той же фирмы «Scheftner» со странным «сложновыговариваемымисложночитаемым » названием Debubblizer & Wax Pattern Clean.

Debubblizer & Wax Pattern Clean.

Для получения ещё более гладких поверхностей поместим залитую опоку с огнеупором под давление в 3 атмосферы.

Через 15 минут можно отправлять опоку в разогретый до 900 градусов муфель. Через 45-60 минут (в зависимости от размера опоки) провести отливку. Опоку после разлива металла оставим остывать на песке. Минут через 40-50 можно очистить отливку от огнеупора.

Часто зубные техники полагают: качественное литье возможно только с медленным нагревом опоки и с таким же медленным охлаждением. Некоторые даже помещают отлитые опоки опять в муфель и дают остыть опокам вместе с муфелем, этак часов за 5-6.

Я не вижу в этом смысла.На приведённых ниже фотографиях вы можете рассмотреть результаты отливки и результаты посадки отлитых мостов на разборных гипсовых моделях.

Почему это работает?

Прежде всего, стиксы изначально ровные, и, если их не подвергать деформации, то они и не будут возвращаться в прежнее состояние, так как такого состояния и нет вовсе. Стиксы сделаны из тугоплавкого воска и даже если в них образовалось небольшое напряжение, то размягчение стиксов происходит после затвердевания огнеупора, а не до или во время. Жёсткость стиксов позволяет снять восковые каркасы с модели без деформации, так как стиксы оказывают поддержку восковому каркасу, придавая всей литниковой системе дополнительную жёсткость и стабильность.

Попробуйте использовать в своей работе стиксы «Scheftner» из жёсткого воска и вы увидите, насколько более предсказуемым станет результат вашей работы.

Материал для размещения на портале предоставлен Михаилом Следковым.

Применение 3D-технологий в литье по выжигаемым моделям

Основы 3D

Литье

Автор: Алексей Чехович

Автор: Алексей Чехович

Фотополимер vs воск | Технология QuickCast | Этапы технологического процесса | Примеры внедрения

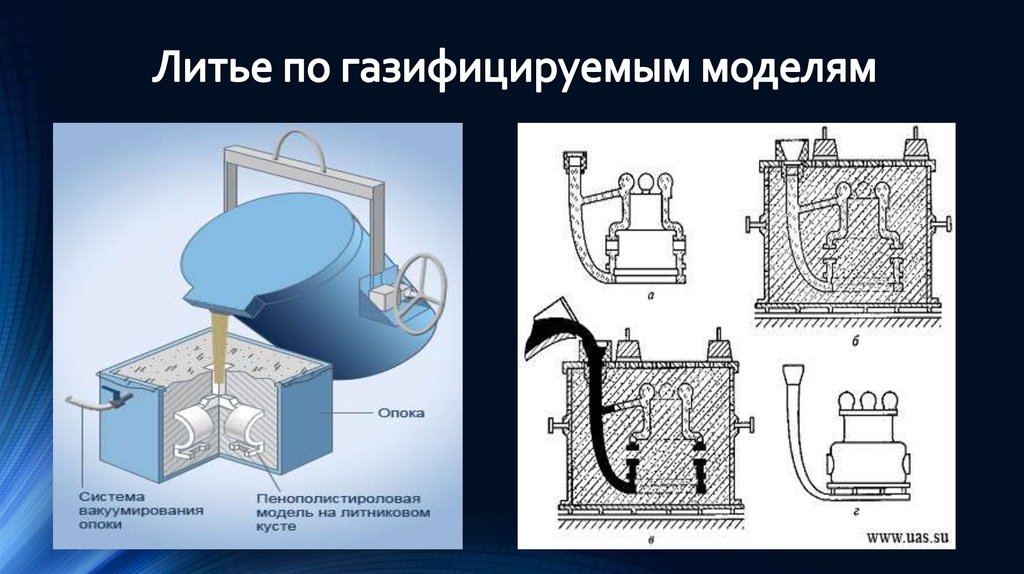

Литье по выжигаемым моделям – одна из разновидностей точного литья. Технология применяется при изготовлении ответственных деталей в наукоемких отраслях промышленности (авиакосмической, судостроительной, оборонной, автомобильной и др.). Внедрение аддитивных технологий на литейном предприятии позволяет в значительной мере оптимизировать производственный процесс.

Технология применяется при изготовлении ответственных деталей в наукоемких отраслях промышленности (авиакосмической, судостроительной, оборонной, автомобильной и др.). Внедрение аддитивных технологий на литейном предприятии позволяет в значительной мере оптимизировать производственный процесс.

3D-печать дает возможность выращивать уникальные объекты сложной геометрии для получения высококачественных отливок. 3D-принтер воспроизводит практически любые формы и конфигурации, что невыполнимо при традиционном литье. Модели, которые созданы для литья по выжигаемым моделям аддитивными методами, могут быть гораздо тоньше, чем стандартно производимые в пресс-формах из пенополистирола.

Аддитивные технологии способны дать предприятию большой экономический эффект за счет снижения затрат на изготовление продукции и рабочую силу, а также существенной экономии времени производства. Благодаря 3D-печати получить первую отливку стало возможным не за полгода (срок изготовления традиционными методами), а всего за две недели.

Технологический процесс литья по выжигаемым моделям схож с другой технологией точного литья, основанной на выплавлении воска. Основное отличие – в материале для 3D-печати, используемом для изготовления форм: при выжигании применяется пластик (фотополимерная смола). Литье по выплавляемым моделям – процесс более точный, идеальный для создания небольших объектов с мелкими деталями (например, ювелирных изделий, стоматологических имплантатов). Если требуется получить модели бòльших размеров и повышенной прочности, применяется выжигание. Также надо отметить, что фотополимеры экономичнее воска.

Выращивание выжигаемых моделей на 3D-принтере производится методом лазерной стереолитографии (Stereolithography Apparatus, SLA) – когда жидкий фотополимер затвердевает под действием лазера или УФ-лампы, – или многоструйного моделирования (MultiJet Printing, MJP) с помощью фотополимерного материала.

Литейные модели, изготовленные по технологии QuickCast

Технология QuickCast

Этот метод позволяет выращивать модели на стереолитографических 3D-принтерах, минуя изготовление литейной оснастки, чрезвычайно затратное и по стоимости, и по времени. Как и сама технология лазерной стереолитографии, QuickCast – разработка компании 3D Systems.

Как и сама технология лазерной стереолитографии, QuickCast – разработка компании 3D Systems.

Пластиковые модели выдерживают достаточно большие нагрузки, но существует риск их деформации или разрушения. При выжигании, независимо от материала, в модели остается зола – сухой остаток от выгорания пластика. Производители легко решают эту проблему, используя материал с низким зольным остатком (не более 0,01% от первоначального объема модели). Еще одну опасность представляет сам материал модели. Когда он запечатан в керамическую оболочку, при нагреве пластик выгорает не так быстро, как воск, и процесс прокалки может достигать 10-12 часов. Пластиковая модель внутри керамической оболочки нагревается и создает избыточное давление на саму форму. Песчаная керамическая форма имеет нулевую пластичность, и как только порог превышен, модель сильно давит на литейную оболочку.

Чтобы избежать термических напряжений при прокалке, и была разработана технология QuickCast.

Печать QuickCast-моделей

Преимущества QuickCast:

- высокая точность печати;

- значительная экономия времени и средств;

- отсутствие оснастки;

- экономичное использование материала и снижение массы модели;

- минимизация образования золы при выжигании модели из формы;

- предотвращение деформации в процессе термической обработки;

- минимальная постобработка;

- возможность малосерийного производства.

Пожалуй, единственный недостаток этой технологии – необходимость больших первоначальных вложений. Стереолитографические установки достаточно дороги и требуют регулярного технического обслуживания. Тем не менее, в процессе успешной эксплуатации затраты на оборудование быстро окупаются.

Стереолитографические установки достаточно дороги и требуют регулярного технического обслуживания. Тем не менее, в процессе успешной эксплуатации затраты на оборудование быстро окупаются.

Этапы технологического процесса

1. Построение выжигаемых моделей в стереолитографическом 3D-принтере

2. Крепление моделей к вертикальному литниковому каналу

3. Создание оболочковой формы методом погружения блока моделей в огнеупорный керамический раствор

4. Покрытие оболочки мелким керамическим огнеупорным песком. Таких операций может быть несколько, в зависимости от того, сколько слоев твердой керамической оболочки нужно получить

5. Выжигание моделей в прокалочной печи. Под воздействием температуры модель выгорает

6. Заливка жидкого металла в форму

7. Зачистка литников и проверка точности

Постобработка моделей: удаление поддержек, промывка, удаление материала из внутренней структуры, закрытие дренажа. Поскольку модель пустотелая, внутри остается материал. При печати создается отверстие, через которое материал будет вытекать. Когда модель опустошается, дренажные отверстия закрывают специальными средствами (например, паяльником и пластиковым присадком или литейным воском).

Поскольку модель пустотелая, внутри остается материал. При печати создается отверстие, через которое материал будет вытекать. Когда модель опустошается, дренажные отверстия закрывают специальными средствами (например, паяльником и пластиковым присадком или литейным воском).

Примеры внедрения

Производство турбины гидроагрегата на Тушинском машиностроительном заводе. Модель собрана из сегментов, напечатанных на 3D-принтере

Технология QuickCast находит активное применение в различных отраслях. В России ее используют, среди прочих, крупные предприятия авиационной промышленности («Салют», «Сухой», УМПО), энергетического машиностроения (Тушинский машиностроительный завод), научные центры (НИАТ, НАМИ).

Литейная технология подразумевает переход металла из одного агрегатного состояния в другое – из твердого в жидкое и опять в твердое. Такому же принципу отвечает и метод литья пластиков. Приведем пример, очень хорошо иллюстрирующий, как аддитивные технологии помогают решать проблемы в этой области.

ОАО «Концерн «Океанприбор» (Санкт-Петербург) производит системы связи для Военно-Морского Флота РФ, в том числе оборудование с большим количеством мелких элементов, например, разветвитель – один из основных компонентов новой гидроакустической антенны. Для быстрого прототипирования при изготовлении литьевых деталей концерн использует 3D-принтер.

На 3D-принтере выращивается литьевая форма, которая затем заливается силиконом. В силиконовую форму можно заливать любой другой материал, в данном случае это полиуретан. В результате предприятие получает своего рода форму для форм – не просто прототип, а опытный образец, готовый к использованию.

Благодаря 3D-принтеру срок создания антенны удалось сократить до трех недель. Реализация проекта с применением стандартных методов потребовала бы нескольких месяцев.

Вот как выглядит весь процесс изготовления литьевой формы разветвителя:

3D-модель разветвителя

3D-модель литьевой формы из двух частей

Мастер-форма, напечатанная на 3D-плоттере

Процесс заливки силиконом

Извлечение формы. Силиконовая форма в точности повторяет геометрию изделия.

Силиконовая форма в точности повторяет геометрию изделия.

Сборка заливочной формы. Поскольку изделие имеет внутренние полости, они оформляются стержневой оснасткой. В форму вкладывается стержень, состоящий из трех частей. Конструкция собирается и ставится вертикально. Через трубку и штуцер (внизу) в полость заливается полиуретан.

Процесс заливки полиуретаном

Извлечение готовой детали. Остается форма, которую можно использовать еще несколько сотен раз.

Подробнее в статье: Создание литьевых форм и прототипирование с помощью 3D-печати в концерне «Океанприбор»

Статья опубликована 11.08.2017 , обновлена 04.04.2023

Основной процесс литья и этапы литья

При производстве изделий с помощью техники литья и процесса литья необходимо учитывать множество этапов и моментов. В этом руководстве объясняется процесс литья и преимущества использования этого популярного метода формования.

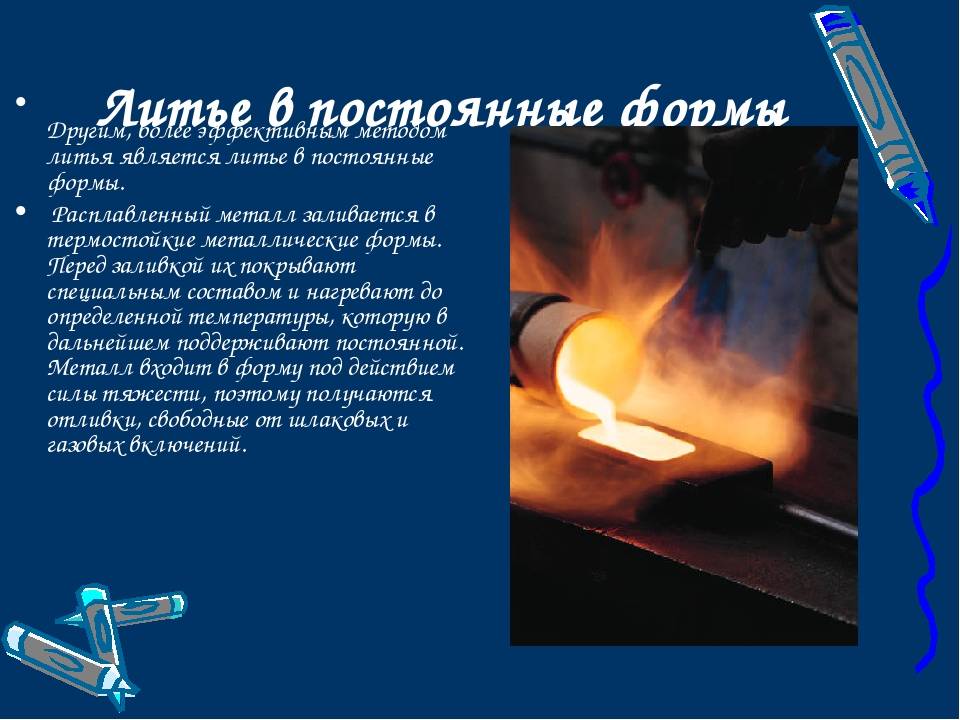

При литье расплавленный металл или другой материал заполняет форму, затем охлаждается и затвердевает, принимая желаемую форму. Тем не менее, производитель должен планировать этапы после заливки, чтобы обеспечить эффективные результаты. Надлежащая забота должна быть проявлена на каждом этапе, чтобы получить конечный продукт, который поддерживает надлежащее качество и целостность.

Преимущества процесса литья

Процесс кастингаИзображение предоставлено: Shutterstock/makspogonii

Литье — это лишь один из методов формообразования металла, поскольку существует множество других вариантов, включая сварку, ковку, штамповку, экструзию и механическую обработку. Прежде чем остановиться на литье, вы должны сначала понять преимущества этого процесса по сравнению с другими методами. Процесс литья:

- Возможность создания сложной геометрии : Жидкий металл облегчает создание сложных конструкций как простой, так и сложной геометрии.

- Быстрые производственные циклы : После того, как литейные инструменты приведены в порядок, требуется минимальное техническое обслуживание и простои. Это делает литье подходящим вариантом для массового производства.

- Обрабатываемость твердых металлов : Литье часто является одним из немногих жизнеспособных производственных процессов для твердых металлов, которые недостаточно пластичны для формования в твердом состоянии.

- Уменьшенная сборка : Часто литье позволяет создавать детали в виде единого законченного компонента, устраняя необходимость сборки нескольких деталей.

- Минимальные ограничения размеров : Литье может создавать детали от очень маленьких до очень больших, даже до 200 тонн.

- Разнообразные текстуры поверхности : Литейные формы могут быть спроектированы таким образом, чтобы обеспечивать гладкую, полугладкую или шероховатую текстуру поверхности.

Типы процессов литья

Существует несколько различных методов литья, каждый из которых требует небольших изменений в процессе. Классификация различных типов процессов основана на материале, используемом для изготовления форм. Варианты литья включают:

- Литье в песчаные формы

- Гипсовая отливка

- Молдинг корпуса

- Восковое литье

- Литье под давлением

- Центробежное литье

Основные этапы процесса литья

В то время как каждый метод литья создает уникальные проблемы и усовершенствования процесса, все методы сохраняют одни и те же основные этапы. Эти шаги:

- Выкройка

- Производство стержней

- Молдинг

- Плавление и заливка

- Отделка

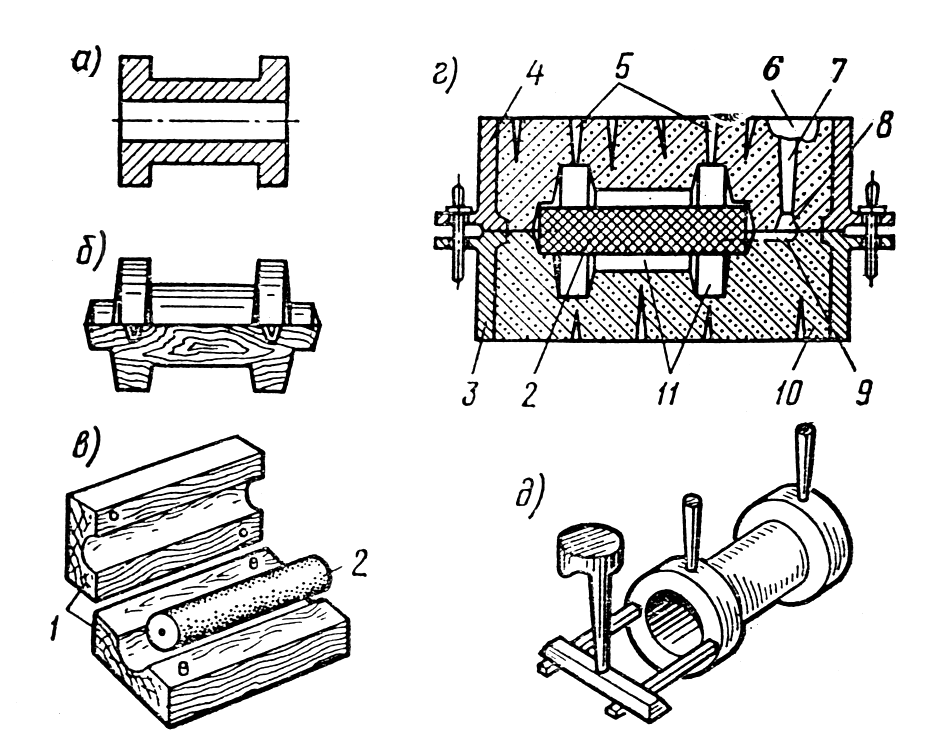

- Изготовление моделей

Чтобы создать литейную форму, производитель должен сначала разработать физическую модель. Процесс изготовления этой модели называется изготовлением выкройки. Используя системы автоматизированного проектирования (САПР), производитель проектирует размеры и геометрию пресс-формы, а затем упаковывает заполнитель, такой как песок, бетон или пластик, вокруг шаблона. Как только шаблон удален, полость формы в песке может быть заполнена.

Используя системы автоматизированного проектирования (САПР), производитель проектирует размеры и геометрию пресс-формы, а затем упаковывает заполнитель, такой как песок, бетон или пластик, вокруг шаблона. Как только шаблон удален, полость формы в песке может быть заполнена.

Производство стержней

Многие конструкции деталей требуют включения стержней в литейную форму. Стержни представляют собой твердые материалы, помещаемые в полость формы для создания внутренних поверхностей отливки. Например, для металлического фитинга потребуется цилиндрический сердечник внутри полости пресс-формы для создания полой конструкции внутренней части компонента.

Молдинг

На этом этапе производитель может создать литейную форму. Такие материалы, как песок, гипс или воск, используются при литье в одноразовые формы, тогда как металл и другие прочные материалы используются в методах литья в многоразовые формы. Материал заполняет модель литейной формы и ему дают затвердеть, после чего производитель удаляет его из полости, и теперь можно начинать отливку компонента.

Плавление и заливка

Металл должен быть правильно расплавлен перед помещением в форму. Как правило, это делается с помощью так называемого тигля. Тигли — это контейнеры из фарфора или другого материала, устойчивого к плавлению, в которых производитель может нагревать металл выше его точки плавления. После правильного плавления расплавленный металл заливают в литейную форму для охлаждения и затвердевания.

Отделка

Поскольку металл может иногда заполнять трещины в литейной форме или литниках, канале для заливки формы, производителям часто приходится дорабатывать металл после литья. Это может быть достигнуто с помощью различных методов отделки, включая шлифование, шлифование и полировку. После достижения надлежащего внешнего вида и текстуры поверхности для некоторых применений могут потребоваться дополнительные процессы последующей обработки, такие как покраска или гальваническое покрытие.

Что нужно учитывать при кастинге

Существует множество факторов, которые необходимо учитывать, чтобы обеспечить надлежащий размер, форму и целостность конечного компонента. Вот некоторые из этих факторов:

Вот некоторые из этих факторов:

- Тип материала : каждый металл и литейный материал сохраняет определенные характеристики (твердость, температура плавления, плотность и т. д.), которые влияют на процесс литья.

- Скорость охлаждения : Этот фактор во многом зависит от типа материала, из которого вы изготавливаете форму. Надлежащее охлаждение необходимо для минимизации пористости газа и других отрицательных свойств, которые могут возникнуть в результате высокой скорости охлаждения.

- Усадка : По мере охлаждения отливки дают усадку. Чтобы обеспечить надлежащий размер и целостность компонента, вы можете использовать стояки для подачи дополнительного количества расплавленного металла в полость. Форма увеличенного размера также может быть полезна в некоторых случаях.

Другие изделия для литья

- Кремний в электронике и литье

- Как спроектировать форму для литья под давлением

- Альтернативы литью

- Полезное руководство по кастингу

- Машины для литья под давлением

- Различные типы процессов литья, используемые в производстве

- Литье сплавов под давлением: обзор типов сплавов, литых под давлением, и их использование

- Как делают отливки

- Все о литье в гипсовые формы — что это такое и как это работает

- Литье и ковка – в чем разница?

- Процесс планирования спроса: ключевые этапы процесса S&OP, связанные с прогнозированием компонентов в цепочке поставок

- Типы процессов литья под давлением

- Материалы, используемые в отливках

- Усадка при литье: причины и решения

Еще от Изготовление и изготовление на заказ

Металлолитье Термины | Американское литейное общество

Настоящий Глоссарий терминов в области литья металлов предоставляет проектировщикам и покупателям отливок практические определения общих фраз и терминов в области литья металлов.

AQL Приемлемый уровень качества. Уровень качества, установленный в заранее организованной системе контроля с использованием образцов, отобранных случайным образом.

В литом состоянии Отливка без последующей термической обработки.

Песок для подложки Основная масса песка в опоке. Песок, уплотненный поверх облицовочного песка, который покрывает узор.

Связующее Связующее вещество, используемое в качестве добавки к формовочному или стержневому песку для придания прочности или пластичности в «сыром» или сухом состоянии.

Пригарный песок Песок, прилипший к поверхности отливки, который чрезвычайно трудно удалить.

Венчик Небольшая металлическая вставка или прокладка, используемая в формах для поддержки стержня в процессе литья.

Загрузка Заданный вес металла, введенного в печь.

Охладитель Металлическая вставка в песчаной форме, используемая для локального охлаждения и выравнивания скорости затвердевания по всей отливке.

Очистка Удаление желобов, стояков, заусенцев, излишков металла и песка из отливки.

Холодное отключение Дефект поверхности из-за неудовлетворительного плавления металла.

Коуп Верхняя половина пресс-формы с горизонтальным разъемом.

Сердечник Песчаная или металлическая вставка в форму для придания формы внутренней части отливки или той части отливки, которой нельзя придать форму по шаблону.

Сердечник в сборе Комплект, состоящий из нескольких сердечников.

Стержневой ящик Деревянный, металлический или пластмассовый инструмент, используемый для изготовления стержней.

Coreprint Выступ на шаблоне, который оставляет отпечаток в форме для поддержки сердечника.

Промывка стержней Жидкая суспензия огнеупорного материала, нанесенная на стержни и высушенная (предназначена для улучшения поверхности отливки).

Раздавливание Смещение песка на стыках форм.

Вагранка Цилиндрическая прямошахтная печь (обычно футерованная огнеупорами) для плавки металла в непосредственном контакте с коксом путем подачи воздуха под давлением через отверстия у ее основания.

Вылечить Укрепить.

Матрица Металлическая форма, используемая в качестве постоянной формы для литья под давлением или восковой модели при литье по выплавляемым моделям.

Штифт Штифт различных типов, используемый на поверхности разъема шаблонов или штампов с разъемами для обеспечения правильной приводки.

Уклон Сужение на вертикальных сторонах шаблона или стержневого ящика, позволяющее удалять стержень или песчаную форму без деформации или разрыва песка.

Перетащите Нижнюю половину формы с горизонтальным разделением.

Выталкивающие штифты Подвижные штифты в шаблонных штампах, помогающие снимать шаблоны с штампа.

Облицовочный песок Песок, используемый для покрытия рисунка, образующего поверхность, контактирующую с расплавленным металлом.

Питатель Иногда называемый «стояком», он является частью литниковой системы, образующей резервуар расплавленного металла, необходимый для компенсации потерь из-за усадки при затвердевании металла.

Припуск на чистовую обработку Количество припуска, остающегося на поверхности отливки для механической обработки.

Маркировка отделки Символ (f, fl, f2 и т. д.), появляющийся на линии чертежа и обозначающий край поверхности отливки, подлежащей механической обработке или другой отделке.

Фляга Жесткая металлическая или деревянная рама, используемая для удерживания песка, из которой сформирована форма и обычно состоящая из двух частей, крышки и волочения.

Литейный возврат Металл (известного состава) в виде литников, литников, желобов, стояков и бракованной отливки, возвращенный в печь для переплавки.

Газовая пористость Состояние, существующее в отливке, вызванное захватом газа расплавленным металлом или формовочными газами, выделяющимися во время заливки отливки.

Шибер (затвор) Часть желоба, через которую расплавленный металл попадает в полость формы.

Зеленый песок Влажный формовочный песок на глинистой связке.

Плавка Одна загрузка металла в печь.

Термическая обработка Комбинация операций нагрева и охлаждения, рассчитанных по времени и применяемых к металлу или сплаву в твердом состоянии таким образом, чтобы получить желаемые механические свойства.

Процесс горячего ящика Процесс на основе смолы, в котором используются нагретые металлические стержневые ящики для производства стержней.

Горячий разрыв Разрушение неправильной формы в отливке, возникающее в результате напряжений, возникающих из-за крутых температурных градиентов внутри отливки во время затвердевания.

Включения Частицы шлака, огнеупорных материалов, песка или продуктов раскисления, попавшие в отливку во время затвердевания заливки.

Литье по выплавляемым моделям Процесс литья по модели, в котором используется модель из воска или термопласта. Модель обкладывается (окружается) огнеупорным раствором. После высыхания формы выплавляют или выжигают модель из полости формы, а в образовавшуюся полость заливают расплавленный металл.

Ковш Контейнер, используемый для переноса расплавленного металла из печи в форму.

Фиксирующая подушка Выступ на отливке, помогающий сохранять выравнивание отливки при операциях механической обработки.

Опорная поверхность Поверхность отливки, используемая в качестве основы для измерения при выполнении операций вторичной обработки.

Мастер-шаблон Объект, из которого можно изготовить штамп; как правило, металлическая модель отливаемой детали с добавлением технологической усадки.

Механические свойства Свойства материала, проявляющие упругие и неупругие свойства при приложении силы. Этот термин не следует использовать взаимозаменяемо с «физическими свойствами».

Партия металла Основная плавка, одобренная для отливки и получившая порядковый номер от литейного завода.

Форма Обычно состоит из верхней и нижней форм, изготовленных из песка, металла или любого другого паковочного материала. Он содержит полость, в которую заливают расплавленный металл для получения отливки определенной формы.

Полость формы Отпечаток в форме, полученный удалением шаблона. Он заполняется расплавленным металлом для формирования отливки.

Покрытие формы (См. промывку стержней.)

Процесс Nobake Формы/стержни, изготовленные из связанного смолой песка, отвердевающего на воздухе. Также известен как процесс воздушной отверждения, потому что пресс-формы оставляют затвердевать в нормальных атмосферных условиях.

Линия разъема Линия, показывающая разделение двух половин формы.

Узор Деревянная, металлическая, пенопластовая или пластиковая форма, используемая для формирования углубления в песке. Шаблон может состоять из одного или нескольких оттисков и обычно монтируется на доску или пластину вместе с системой направляющих.

Уклон шаблона Сужение, допускаемое на вертикальных поверхностях шаблона, позволяет легко вынимать шаблон из формы или штампа. (См. черновик.)

Макет узора Чертеж узора в натуральную величину, показывающий его расположение и структурные особенности.

Усадка моделиста Допуск на усадку, сделанный на всех моделях для компенсации изменения размеров при охлаждении затвердевшей отливки в форме от температуры замерзания металла до комнатной температуры. Узор увеличивается за счет величины усадки, характерной для конкретного металла в отливке, и величины результирующей усадки, с которой приходится сталкиваться.

Проницаемость Свойство материала литейной формы пропускать литейные/стержневые газы во время заливки расплавленного металла.

Физические свойства Свойства вещества, такие как плотность, электрическая и теплопроводность, расширение и удельная теплоемкость. Этот термин не следует использовать взаимозаменяемо с «механическими свойствами».

Чугун Чугун Блоки чугуна с известным химическим анализом металла, используемые для плавки (с подходящими добавками лома и т.п.) для производства отливок из черных металлов.

Пилотная или пробная отливка Отливка, изготовленная по образцу, изготовленному в производственной форме, для проверки точности размеров и качества отливок, которые будут изготовлены.

Пористость Отверстия в отливке из-за: газов, попавших в форму, реакции расплавленного металла с влагой в формовочной смеси или неполного сплавления венков с расплавленным металлом.

Коэффициент восстановления Отношение количества продаваемых деталей к общему количеству изготовленных деталей, выраженное в процентах.

Огнеупорный Жаропрочный керамический материал.

Уровень брака Отношение количества бракованных деталей к общему количеству изготовленных деталей, выраженное в процентах.

Подъемник (См. питатель.)

Система желобов или литниковая система Набор каналов в форме, через которые заливают расплавленный металл для заполнения полости формы. Система обычно состоит из вертикальной секции (нижней заслонки или литника) до точки, где она соединяется с полостью литейной формы (литниковой) и выходит из полости литейной формы через вертикальные каналы (стояки или питатели) (рис. 3).

Включения песка Полости или дефекты поверхности отливки, вызванные вымыванием песка в полость формы.

Лом (a) Любой металлический лом, расплавленный (обычно с подходящими добавками чугуна или слитков) для производства отливок; (b) браковать отливки.

Встряска Процесс отделения затвердевшей отливки от материала формы.

Усадка Усадка металла в форме во время затвердевания. Этот термин также используется для описания дефекта литья, такого как усадочная полость, которая возникает из-за плохой конструкции, недостаточной подачи металла или неадекватной подачи.

Шлак Плавленый неметаллический материал, защищающий расплавленный металл от воздуха и удаляющий из расплава определенные примеси.

Шлаковые включения Несовершенства поверхности отливок, похожие на песчаные включения, но содержащие примеси из шихтовых материалов, кремнезема и глины, выветрившихся из огнеупорной футеровки, и золы из топлива в процессе плавки. Также может возникать из-за реакций металл-огнеупор, протекающих в ковше при заливке отливки.

Шлам Текучая смесь огнеупорных частиц, взвешенных в жидкости.

Процесс с силикатом натрия/CO2 Формовочный песок смешивают с силикатом натрия, а форму обдувают газом CO2 для получения твердой формы или стержня.