Высоконаполненные полимер-смеси | Керамика Гжели

Процесс получения изделий из тонкодисперсной технической керамики включает: получение керамического порошка заданного химического и гранулометрического составов, придание ему требуемой формы, спекание и обработку изделия. Изделия из технической керамики имеют различные формы и размеры. Поэтому решение вопросов выбора оптимальных методов формования и состава связующих, позволяющих реализовать эти методы, имеет большое значение.

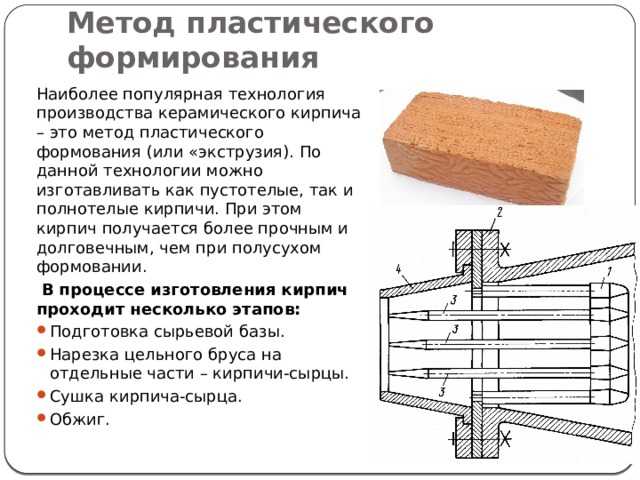

Наиболее перспективными для формования изделий из технической керамики [1] являются методы, широко применяемые в переработке пластических масс: экструзия и литье под давлением. При этом применяют экструдеры и термопластавтоматы, принципиально не отличающиеся от аналогичного полимерперерабатывающего оборудования.

Основные требования, предъявляемые к процессам формования полимер-керамических смесей и отличающиеся от обычной технологии переработки пластических масс, заключается в следующем. Полимер-керамические смеси с содержанием полимерного связующего 10 -20 % (30 — 60 объемн. %), с низкой вязкостью расплава должны обеспечивать формование изделий сложной формы при широком интервале температур выгорания полимерного связующего и получение бездефектных изделий после спекания. Для формования изделий необходима модернизация рабочих органов перерабатывающего оборудования и технологической оснастки с учетом отличительных особенностей полимер-керамических систем.

%), с низкой вязкостью расплава должны обеспечивать формование изделий сложной формы при широком интервале температур выгорания полимерного связующего и получение бездефектных изделий после спекания. Для формования изделий необходима модернизация рабочих органов перерабатывающего оборудования и технологической оснастки с учетом отличительных особенностей полимер-керамических систем.

Большинство патентов по данной тематике посвящено получению полимерного связующего с оптимальным соотношением реологических свойств, способностью к диспергированию порошка керамики и легкости выгорания. Необходимо отметить, что полимерное связующее представляет собой многокомпонентную систему. В ее состав входят полимеры (термопласты, реактопласты или их смеси), смазки, пластификаторы, диспергаторы, поверхностно-активные вещества, пептизаторы и другие функциональные добавки. Большинство термопластов и многие реактопласты уже запатентованы в качестве компонентов полимерного связующего. В настоящее время к достижениям в области формования относятся оптимизация состава или новые способы получения и переработки полимер-керамических систем.

Для равномерного распределения полимерного связующего, повышения текучести полимер-керамической массы и производительности процесса литья под давлением фирмой «Rayon Co., Ltd» (Англия) предложен следующий состав органического связующего: на 100 масс. ч. керамического порошка 3 — 30 масс. ч. термопластичной смолы, например полиэтилена, 0.1 — 20 масс. ч. парафина, 0.1 — 20 масс. ч. пластификатора, например дибутилфталата. Наряду с этими традиционными компонентами связующее дополнительно содержит 0.1 — 20 масс. ч. простого полиэфира, полученного присоединением к содержащему > 3 активных атомов водорода соединению алкиленоксида. В качестве такого соединения используют спирты, амины, карбоновые кислоты, полиамины, полиамиды и др., а в качестве алкиленоксида — этиленоксид, пропиленоксид и (или) бутиленоксид в количестве 5 — 300 моль на один активный атом водорода в соединении алкиленоксида [2]. Фирма «Daity Kasej K. K.» (Япония) рекомендует наряду с основными компонентами связующего (полиэтиленом, парафином и стеарином) добавлять 5% смеси легких (температура кипения 90 -250 оС) и средних (120 — 350 оС) нефтяных фракций в соотношении 1:1 [3].

Композиции с оптимальным сочетанием свойств получены при использовании сополимера этилена с винилацетатом в качестве основного компонента. Фирмой «General Electric Co» (США) запатентован способ удаления связующего из отформованного изделия. В качестве полимерного связующего используют смесь сополимера с винилацетатом в количестве 25 объемн. %, стеариновой кислоты в количестве 30 объемн. % и 0.1 — 5 объемн % свободного углерода или углеродосодержащего органического соединения. Изделия формуют при температуре 180 оС и давлении 70 МПа. Связующие удаляют при температуре до 400 оС со скоростью ее повышения 1оС/ч и выдержкой в течение 24 ч при 400 оС с последующим спеканием. Плотность изделий после спекания составляет > 95% от теоретической [4]. В другом патенте уточняется количество вводимой в композицию стеариновой кислоты, а смешение предлагается проводить при 120 — 140оС в течение 1ч, что позволяет снизить температуру формования изделия до 130 оС [5]. Фирмой «Tokjo Sibaura denki K. K.» (Япония) предложено связующее в виде сополимера этилена с винилацетатом, парафина, жидкого диэфира высшей жирной кислоты и при необходимости разжижающего соединения. В качестве диэфира высшей жирной кислоты рекомендуется использовать диоктилфталат, диэтилфталат и т. п. Оптимальные свойства композиций достигаются при использовании этилвинилацетатной смолы с молекулярной массой 5000 — 50000. В качестве разжижающего соединения применяют мыла, органические титанаты, органические силикаты камфору и др.С указанным полимерным связующим смешивают и формуют следующие керамические порошки Si3 N4, AlN, TiN, Si2ON2, SiC, B4C, TiC, ZrC, SiN4-SiC, Al2O3, ZrO2, MgAl2O4 и др. Суммарное содержание полимерного связующего в смеси составляет 30 -60 объемн.%. При удалении такого связующего изделие не растрескивается и не деформируется [6].

K.» (Япония) предложено связующее в виде сополимера этилена с винилацетатом, парафина, жидкого диэфира высшей жирной кислоты и при необходимости разжижающего соединения. В качестве диэфира высшей жирной кислоты рекомендуется использовать диоктилфталат, диэтилфталат и т. п. Оптимальные свойства композиций достигаются при использовании этилвинилацетатной смолы с молекулярной массой 5000 — 50000. В качестве разжижающего соединения применяют мыла, органические титанаты, органические силикаты камфору и др.С указанным полимерным связующим смешивают и формуют следующие керамические порошки Si3 N4, AlN, TiN, Si2ON2, SiC, B4C, TiC, ZrC, SiN4-SiC, Al2O3, ZrO2, MgAl2O4 и др. Суммарное содержание полимерного связующего в смеси составляет 30 -60 объемн.%. При удалении такого связующего изделие не растрескивается и не деформируется [6].

Фирма «Mazui Sekiyu Kagaku Kogyo K. K.» (Япония) предлагает использовать для экструзионного формования и литья под давлением полимер — керамическую смесь с содержанием 40 — 65 объемн. % тройного сополимера следующего состава: 40 — 80 % этилена, 5 — 60 % винилацетата, 3 — 30 % оксида углерода. При необходимости в смесь вводят пластификатор, смазку, пептизатор, поверхностно — активное вещество и другие добавки [7].

% тройного сополимера следующего состава: 40 — 80 % этилена, 5 — 60 % винилацетата, 3 — 30 % оксида углерода. При необходимости в смесь вводят пластификатор, смазку, пептизатор, поверхностно — активное вещество и другие добавки [7].

Ферромагнитные изделия из магнитного порошка феррита и органического связующего фирма «Daynippon Inki Kagaku Kodyo K. K.» (Япония) предлагает формовать методом литья под давлением. Формовочная смесь имеет следующий состав: 88% порошка стронциевого феррита, 7.5% н-бутилметакрилата, 2 % полистирола, 1 — 3 % диоктилфталата, 1 — 2 % стеарата кальция. Литье проводят под давлением 60 — 80 МПа при температуре 160 оС. Связующее из изделий удаляют при 500 оС с последующим спеканием при 1150 оС [8].

Связующее для получения изделий с высокой гомогенностью и гладкой поверхностью из порошков нитридов, карбидов, диоксидов и т. п. разработано фирмой «K. K. Kurare» (Япония). Основной компонент связующего — модифицированный поливиниловый спирт, боковые цепи которого содержат гидрофобные группы углеводорода с > 4 атомами углерода или ионогенные гидрофильные группы. Соединение с гидрофобными группами содержит полимерные звенья в цепи поливинилового спирта на основе мономеров: винилового эфира жирных кислот, алкилвинилового простого эфира, -алкилметакриламида и (или) a-олефина. Соединение с ионогенными гидрофильными группамипредставляет собой полимерные звенья из анионогенных мономеров (карбоновые кислоты с этиленовыми ненасыщенными связями, их соли и эфиры с низшими алкилами, ангидриды, сульфоновые кислоты с этиленовыми ненасыщенными связями и (или) их соли или полимерные звенья из катионогенных мономеров. Кроме модифицированного поливинилового спирта в связующее входят пластификатор и диспергатор [9].

Соединение с гидрофобными группами содержит полимерные звенья в цепи поливинилового спирта на основе мономеров: винилового эфира жирных кислот, алкилвинилового простого эфира, -алкилметакриламида и (или) a-олефина. Соединение с ионогенными гидрофильными группамипредставляет собой полимерные звенья из анионогенных мономеров (карбоновые кислоты с этиленовыми ненасыщенными связями, их соли и эфиры с низшими алкилами, ангидриды, сульфоновые кислоты с этиленовыми ненасыщенными связями и (или) их соли или полимерные звенья из катионогенных мономеров. Кроме модифицированного поливинилового спирта в связующее входят пластификатор и диспергатор [9].

Фирмой «Sanva Kagaku Kadyo K. K.» (Япония) разработано связующее на основе полиамидных смол и амидных соединений. Связующее содержит 20 — 60 % смолы А, 20 — 60% амидного соединения с молекулярной массой 170 — 560 и < 6% смолы, полученной реакцией по аминогруппам > 1 соединений бифенольного типа, эпоксидной смолы с молекулярной массой 320-1000 и смолы, полученной реакцией по аминогруппам > 1 соединений из числа моноалкиламинов, моноэтаноламинов, пиперазина и > 1 соединений из числа диметилформамида, капроновой, каприновой, лауриновой, пальмитиновой и стеариновой кислот. При нагревании 50% массы смолы А теряется при 380 — 480 оС, а амидного соединения- при 180 — 350оС. Состав смолы А и амидного соединения не приводится [10].

При нагревании 50% массы смолы А теряется при 380 — 480 оС, а амидного соединения- при 180 — 350оС. Состав смолы А и амидного соединения не приводится [10].

Сырьевые смеси, состоящие из керамического порошка, пластификатора, органического растворителя и органического связующего и предназначенные для формования гибких и прочных листов — заготовок, разработаны фирмой «Nippon Oil Co., Ltd» (Япония). В качестве органического связующего предложено > 1 соединение из группы гомо- и сополимеров, производных от дицикло (2, 2, 1)- гептана- 2 и его производных и дициклопентадиена. Изделия, полученные предложенным способом, после обжига обладают высокой плотностью [11, 12].Указанными преимуществами листовой заготовки обладают изделия фирмы «Nippon Dzeon Co., Ltd» (Япония). В качестве связующего материала исходная смесь содержит 1 — 10% мономера кислоты с этиленовыми ненасыщенными связями, причем мономер нанесен на поверхность > 30% частиц полимера. В качестве мономера применяют акриловую, метакриловую, малеиновую кислоты, ненасыщенную карбоновую сульфокислоту и др. Полимер латекса получают эмульсионной полимеризацией [13].

Полимер латекса получают эмульсионной полимеризацией [13].

C целью повышения плотности изделий из спеченного карбида кремния используют кремнийсодержащие мономеры и полимеры. Их применяют как для аппретирования тонкодисперсных порошков, так и в качестве основных компонентов высокомолекулярных связующих. Фирма «Teydzin Co., Ltd» (Япония) предлагает использовать в качестве полимерного связующего полисиластирол [14, 15], а фирма «Hitati Seysakusio Co., Ltd» (Япония) — полисиланы, полисилы, полиоксисилоксаны и силиконимиды [16]. Фирмой «Degussa AG» (ФРГ) предложено комбинированное полимерное связующее, основой которого является термопластичный или термореактивный полимер; кремнийорганический полимер из числа линейных полисилоксанов наносят на керамический порошок в количестве 1 — 10% перед смешением всех компонентов [17].

Необходимо отметить, что в качестве основных полимерных компонентов связующего используют также полиуретан [18] и алифатический поликарбонат [19].

Для сохранения формы в процессе удаления связующего из заготовки, отформованной методом литья под давлением и значительного сокращения длительности процесса выгорания связующего фирма «Matsusita Denki Sangio Co. , Ltd» (Япония) предлагает использовать комбинированное связующее. Оно представляет собой смесь 5 — 15% (от массы керамического порошка) термопластичного и 3 — 10% термореактивного полимеров [20]. По другому способу изделия, отформованные из полимер — керамической смеси на основе термопласта, покрывают слоем силиконовой, фторсодержащей полиамидной, полифениленсульфидной или другой стойкой к нагреванию смолы. Часть поверхности изделия оставляют непокрытой. Связующее и покрытие удаляют путем нагрева со скоростью 8оС/ч до 260оС, выдержка в течение 4 ч (удаление связующего на основе полистирола, полипропилена и парафина), нагрева со скоростью 8оС/ч до 400оС, выдержки 2 ч (удаление покрытия), затем композицию нагревают со скоростью 200оС/ч и спекают при температуре, зависящей от типа формуемой керамики [21]. Фирма «Toyota Dzidosya Co., Ltd» (Япония) применяет способ формования высокопрочных керамических изделий сложной конфигурации, большой толщины, исключающей образование внутренних и поверхностных дефектов.

, Ltd» (Япония) предлагает использовать комбинированное связующее. Оно представляет собой смесь 5 — 15% (от массы керамического порошка) термопластичного и 3 — 10% термореактивного полимеров [20]. По другому способу изделия, отформованные из полимер — керамической смеси на основе термопласта, покрывают слоем силиконовой, фторсодержащей полиамидной, полифениленсульфидной или другой стойкой к нагреванию смолы. Часть поверхности изделия оставляют непокрытой. Связующее и покрытие удаляют путем нагрева со скоростью 8оС/ч до 260оС, выдержка в течение 4 ч (удаление связующего на основе полистирола, полипропилена и парафина), нагрева со скоростью 8оС/ч до 400оС, выдержки 2 ч (удаление покрытия), затем композицию нагревают со скоростью 200оС/ч и спекают при температуре, зависящей от типа формуемой керамики [21]. Фирма «Toyota Dzidosya Co., Ltd» (Япония) применяет способ формования высокопрочных керамических изделий сложной конфигурации, большой толщины, исключающей образование внутренних и поверхностных дефектов. Согласно этому способу смесь готовят из керамического порошка и органического связующего, формуют изделие, нагревают до удаления 90 — 95% органического вещества, покрывают заготовку пленкой из силиконовой резины и прессуют под давлением 30 — 140 МПа. Затем изделие нагревают до 700оС со скоростью 5 — 10оС/мин до удаления оставшегося связующего и пленки резины и спекают при 1500 — 1800оС [22].

Согласно этому способу смесь готовят из керамического порошка и органического связующего, формуют изделие, нагревают до удаления 90 — 95% органического вещества, покрывают заготовку пленкой из силиконовой резины и прессуют под давлением 30 — 140 МПа. Затем изделие нагревают до 700оС со скоростью 5 — 10оС/мин до удаления оставшегося связующего и пленки резины и спекают при 1500 — 1800оС [22].

Способ изготовления тонкостенных изделий из керамики с толщиной стенки менее 1мм разработан фирмой «Sin Nissoka-ko K. K.» (Япония). С помощью литьевой машины с двумя материальными цилиндрами в металлической форме сначала отливают основу из поликарбоната или термореактивной фенольной смолы, не размягчающихся при температуре 60 — 100оС. Поверх основы отливают тонкостенную формовку из смеси керамики и связующего, размягчающейся при температуре 60 — 100оС. Дальнейшую термообработку проводят, не отделяя формовку от основы. Таким образом могут быть получены изделия с толщиной стенки = 0.1 мм [23].

Фирма «Ford Motor Co. » (США) предлагает формовать изделия из карбида кремния, используя только термореактивное связующее. Пиролиз проводят в отсутствие кислорода. При этом связующее восстанавливается, образуется стекловидная углеродистая фаза, которая связывает частицы SiC [24].

» (США) предлагает формовать изделия из карбида кремния, используя только термореактивное связующее. Пиролиз проводят в отсутствие кислорода. При этом связующее восстанавливается, образуется стекловидная углеродистая фаза, которая связывает частицы SiC [24].

C целью повышения термостойкости заготовки и устранения ее деформации в процессе удаления связующего фирма «Nippon Seykasio Co., Ltd» (Япония) предлагает вводить в состав термопластичного связующего сшивающий агент [25].

Качество керамических изделий во многом определяется эффективностью смешения и диспергирования компонентов органического связующего и керамического порошка.

Исследовано влияние различных методов обработки керамических смесей, предшествующих инжекционному формованию, на свойства полуфабриката. Смешение проводили в смесителе с Z-образными лопастями, на роликовой мельнице и в двухчервячном экструдере. Для сравнения часть порошков прессовали. Установлено, что смеситель с Z- образными лопастями создает слабые сдвиговые усилия и не в состоянии диспергировать порошок в полимерном связующем. Наиболее пригоден экструдер, который работает в непрерывном режиме и в соединении с гранулятором может готовить качественную смесь для инжекционного формования. Твердые агломераты керамического порошка полностью не разрушаются, но плотность необожженных образцов все же значительно выше, чем плотность образцов, отпрессованных при высоком давлении [26]. Фирмой «Nissan Dzidosia Co., Ltd» (Япония) разработан способ получения однородной полимер-керамической смеси. Он заключается в следующем. К смеси порошка на основе карбида кремния и термопластичного связующего на основе полиэтилена добавляют органический растворитель, например, 1, 4-диоксан, бензол, толуол. Смесь перемешивают при температуре, большей температуры плавления полимера, но меньшей температуры кипения растворителя [27]. Качество смеси улучшается при одновременном уменьшении количества связующего, если использовать способ получения полимер-керамических формовочных масс, разработанный фирмой «Hutschenreuther AG» (ФРГ). При этом синтез полимерного связующего проводят в растворе в процессе смешения органических компонентов с керамикой.

Наиболее пригоден экструдер, который работает в непрерывном режиме и в соединении с гранулятором может готовить качественную смесь для инжекционного формования. Твердые агломераты керамического порошка полностью не разрушаются, но плотность необожженных образцов все же значительно выше, чем плотность образцов, отпрессованных при высоком давлении [26]. Фирмой «Nissan Dzidosia Co., Ltd» (Япония) разработан способ получения однородной полимер-керамической смеси. Он заключается в следующем. К смеси порошка на основе карбида кремния и термопластичного связующего на основе полиэтилена добавляют органический растворитель, например, 1, 4-диоксан, бензол, толуол. Смесь перемешивают при температуре, большей температуры плавления полимера, но меньшей температуры кипения растворителя [27]. Качество смеси улучшается при одновременном уменьшении количества связующего, если использовать способ получения полимер-керамических формовочных масс, разработанный фирмой «Hutschenreuther AG» (ФРГ). При этом синтез полимерного связующего проводят в растворе в процессе смешения органических компонентов с керамикой. Для этого растворяют исходные органические вещества и керамический порошок смешивают с полученным раствором. К массе добавляют реагенты, вызывающие полимеризацию. Затем смесь сушат в вакууме [28]. Способ изготовления тонкостенных керамических труб с полимеризацией компонентов связующего в процессе экструзии запатентован фирмой «Corning Glass Works» (США). В смесителе получают однородную массу, состоящую из гранулированных керамических частиц, связующего, растворимого окислителя и специальных веществ в количестве, достаточном для получения легкоформуемой безводной смеси. Ее экструдируют через трубную головку в герметичную камеру, куда под давлением подают SO2, который пропитывает выдавливаемую массу и, взаимодействуя с растворенным окислителем, превращается в SO3. Под воздействием катализатора SO3 масса полимеризуется, что предохраняет ее от деформирования [29].

Для этого растворяют исходные органические вещества и керамический порошок смешивают с полученным раствором. К массе добавляют реагенты, вызывающие полимеризацию. Затем смесь сушат в вакууме [28]. Способ изготовления тонкостенных керамических труб с полимеризацией компонентов связующего в процессе экструзии запатентован фирмой «Corning Glass Works» (США). В смесителе получают однородную массу, состоящую из гранулированных керамических частиц, связующего, растворимого окислителя и специальных веществ в количестве, достаточном для получения легкоформуемой безводной смеси. Ее экструдируют через трубную головку в герметичную камеру, куда под давлением подают SO2, который пропитывает выдавливаемую массу и, взаимодействуя с растворенным окислителем, превращается в SO3. Под воздействием катализатора SO3 масса полимеризуется, что предохраняет ее от деформирования [29].

Фирмой «Toyota Dzidosya Co., Ltd» (Япония) разработан ряд полимер-керамических композиций для формования изделий методом экструзии. Композиция имеет следующий состав: 80 -85 масс. ч атактического полипропилена, придающего смеси пластичность, 30 — 40 масс. ч сополимера этилена с винилацетатом для сохранения ее формы, 2 — 20 масс. ч. дициклогексилфталата, обеспечивающего подвижность смеси при пониженной температуре, 3 — 15 масс. ч. диметилтерефталата, легко удаляемого при пониженной температуре [30]. Вместо дициклогексилфталата применяют парафин, а вместо диметилтерефталата — антрацен [31].

Композиция имеет следующий состав: 80 -85 масс. ч атактического полипропилена, придающего смеси пластичность, 30 — 40 масс. ч сополимера этилена с винилацетатом для сохранения ее формы, 2 — 20 масс. ч. дициклогексилфталата, обеспечивающего подвижность смеси при пониженной температуре, 3 — 15 масс. ч. диметилтерефталата, легко удаляемого при пониженной температуре [30]. Вместо дициклогексилфталата применяют парафин, а вместо диметилтерефталата — антрацен [31].

Из этих композиций можно формовать экструзией керамические заготовки значительной толщины и сложной формы, например детали двигателя, из которых легко удаляется связующее.

Возможно также использовать связующее, состоящее только из 100 масс. ч. дициклогексилфталата и 20 — 30 масс. ч. веществ, испаряющихся до начала плавления связующего, (антрацен, нафталин, фенантрен, диметилтерефталат). Из такой керамической массы на основе нитрида кремния заготовки формуются экструзией, исключается образование дефектов при удалении связующего. Разрушающее напряжение при изгибе полученной керамики превышает 600 МПа [32].

Разрушающее напряжение при изгибе полученной керамики превышает 600 МПа [32].

Наряду с формованием труб и других профильных изделий методом экструзии из такого материала можно изготавливать массо- и теплообменные аппараты, носители катализаторов на стадии дожигания выхлопных газов автомобильных двигателей, имеющие сотовую структуру. Сечение сотовых каналов может иметь квадратную, треугольную, шестиугольную, круглую или овальную форму различных размеров. При изготовлении изделий сотовой структуры применяют огнеупорные материалы в смеси с полимерным связующим. Конструкции и способы получения таких изделий запатентованы фирмой «VOP, inC.» (США) [33].Оптимальная конструкция профилирующей головки для формования таких изделий запатентована фирмой «NGK Ingulators Ltd» (Англия). Такая головка имеет прорези различной ширины, причем узкой прорези соответствует более широкое входное отверстие и наоборот [34, 35]. Для предотвращения преждевременного износа фильер для экструзии изделий с сотовой структурой фирма «Сorning Glass Works» (США) предлагает на формующие поверхности наносить защитный слой. Для этого применяют метод газофазного химического осаждения борида железа, карбида, нитрида или карбонитрида титана, карбида хрома или оксида алюминия [36].

Для этого применяют метод газофазного химического осаждения борида железа, карбида, нитрида или карбонитрида титана, карбида хрома или оксида алюминия [36].

Фирмой «Toshiba Seramikkusa Co., Ltd» (Япония) предложен способ получения керамических изделий с пространственной ячеистой структурой путем пропитки эластичного пенополиуретана полимер-керамическим шликером с последующим термическим удалением полимерного связующего и поликретанового каркаса [37]. При этом фирма «Kurosaki Refractories Co., Ltd» (Япония) предлагает использовать шликеры на основе водорастворимых полимеров [38, 39].

Фирма «Nippon Denco Co., Ltd» (Япония) разработала способ изготовления керамических пористых конструкций. Способ заключается в том, что изделие получают из пенополиуретана; оно представляет собой систему столбчатых однонаправленных пор, открытых с одной стороны. Пенополиуретановую форму многократно пропитывают суспензией керамического порошка с последующим прокаливанием и спеканием [40].

Таким образом, вопросы формования полимер-керамических смесей технологически отработаны достаточно полно. Совершенствование технических решений в этой области направлено в основном на достижение оптимальных составов и методов формования изделий. Анализ и сопоставление приведенных составов смесей позволяет получить новые полимер- керамические системы, а также разработать методы их формования.

Совершенствование технических решений в этой области направлено в основном на достижение оптимальных составов и методов формования изделий. Анализ и сопоставление приведенных составов смесей позволяет получить новые полимер- керамические системы, а также разработать методы их формования.

Литература

1. Kennard L. Ceram. Engn. and Sci Proc., 1986, v. 7, № 9-10, p. 1095.

2. Яп. заявка 61-222593.

3. Яп. заявка 59-184766.

4. Пат. США 4530808.

5. Пат. США 4551496.

6. Яп. заявка 58-135173.

7. Яп. заявка 61-141662.

8. Яп. заявка 62- 41759.

9. Яп. заявка 59-156959.

10. Яп. заявка 62-297257.

11. Яп. заявка 59-73931.

12. Пат. США 4680154.

13. Яп. заявка 61-151060.

14. Яп. заявка 62-256710.

15. Яп. заявка 62-46963.

16. Яп. заявка 62-36068.

17. Заявка ФРГ 3128237.

18. Пат. США 4496509.

19. Яп. заявка 62-246856.

20. Яп. заявка 61-111958.

21. Яп. заявка 61-191568.

22. Яп. заявка 61-291427.

23. Яп. заявка 60-235765.

заявка 60-235765.

24. Пат. США 4067955.

25. Яп. заявка 62-270458.

26. Edirisinghe M.J., Evans J.R.G. Movel, Ceram. Fabr. Process and Appl. Mect. Basic Sci. Sec. Inst. Ceram., Cambridge, 1986.

27. Яп. заявка 61-219760.

28. Заявка ФРГ 3245184.

29. Пат. США 4725391.

30. Яп. заявка 62-260761.

31. Яп. заявка 62-260762.

32. Яп. заявка 62-260763.

33. Пат. ФРГ 2538613.

34. Яп. пат. 58- 175174.

35. Пат. США 4550005.

36. Пат. США 4574459.

37. Яп. заявка 61-141666.

38. Пат. США 4664858.

39. Яп. пат. 59-174692.

40. Яп. заявка 61-291469.

Понравилось? Расскажи всем!

Урок-аукцион «Силикатная промышленность»

Тип урока: Урок самостоятельного изучения материала.

Вид урока: Урок-аукцион с ролевыми фрагментами.

Цели урока: Сформировать представления о

силикатной промышленности, о производстве

керамики, стекла и цемента. Показать применение

соединений кремния для нужд человечества.

Познакомить учащихся с производствами

силикатной промышленности нашей области.

Показать применение

соединений кремния для нужд человечества.

Познакомить учащихся с производствами

силикатной промышленности нашей области.

Задачи урока:

- Научить детей самостоятельно находить необходимый материал к изучаемой теме.

- Активизировать способность учащихся говорить “химическим языком”, выражать свои мысли терминологически грамотно и свободно.

План урока

- Вступительное слово учителя.

- Аукцион.

- Работа учащихся в рабочих тетрадях.

- Заключительное слово учителя.

Организация урока:

Для проведения урока требуется серьезная предварительная подготовка:

- Подбор материала с каждым участником аукциона.

- Подготовка аудитории.

Оборудование: образцы глины и кварцевого

песка, изделий из стекла, фарфора и фаянса,

фотографии.

Ведущий аукциона. Уважаемые господа!

Сегодня на торги нашего аукциона выставлены два природных минерала: кварцевый песок и глина (каолин). Ценой оплаты за минералы будут ваши доводы о производимой продукции и о пользе этой продукции человечеству. Всех присутствующих на торгах прошу записывать в ваши учетные тетради ход наших торгов.

Заявки на участие в аукционе были поданы из разных министерств силикатной промышленности. Силикатная промышленность занимается производством различных строительных материалов, стекла и керамики из природных силикатов. Первым заявку подало Цементное министерство. Слушаем ваши доводы.

Министр. Нам для производства цемента

необходима глина (каолин). Цемент – это основной

строительный материал. Без него не может

существовать строительство любого масштаба –

это и строительные блоки, и плиты, и трубы, и

кирпич, и бетон, и шлакобетон, и железобетон. Посмотрите, сколько было построено благодаря

цементу.

Посмотрите, сколько было построено благодаря

цементу.

Технолог. Цемент – это вяжущие

материалы, употребляемые в строительстве для

скрепления между собой твердых предметов. Только

в редких случаях в природе встречаются такие

известняковые глины, в которых глина и известняк

находятся в том самом состоянии, которое

требуется для изготовления портланд–цемента.

Мощные залежи такого цементного камня находятся

у нас на Черноморском побережье Кавказа. В

промышленности цемент получают спеканием глины

и известняка в специальных вращающихся печах.

Цементным клинкером называют продукт обжига

смеси глины и известняка, а цементом –

мелкозернистый клинкер с минеральными

добавками, регулирующими его свойства. Если

смешать порошок цемента с водой, то образуется

цементное тесто, или, как его называют строители,

“раствор”, который постепенно затвердевает.

Историк. Цемент был известен еще римлянам,

которые получали его из извести, вулканического

пепла и жженой извести. Например, из цемента был

сделан водовод, проложенный по самому большому

из построенных римлянами мостов длиной 275 м и

высотой 49 м, перекинутым через речку Гардон у

города Ним свыше 2000 лет назад.

Краевед. При растущем спросе на жилье требуется и все больше цемента. По всей нашей округе много больших и малых производств цемента и других строительных материалов. В Одинцово находится завод “Стройиндустрия”, большие строительные заводы есть в Голицыно, в Тучково.

Ведущий аукциона. Большое спасибо Цементному министерству. Второй поступила заявка от Стекольного министерства.

Министр. Нам для производства стекла

нужен кварцевый песок. Стекло — это твердый

силикатный материал, основным свойством

которого являются прозрачность и химическая

стойкость.

Технолог. Стекло – аморфный материал, представляющий собой переохлажденную жидкость. Стекло получают варкой шихты в специальных стекловаренных печах. Шихта – это сырьевая смесь, состоящая из песка, соды и известняка). Основные реакции, происходящие при плавке этой смеси, выражаются уравнениями: (записывает на доске)

Na2CO3+ SiO2= Na2Si03 + CO2

СаСО3 + SiO2 = CaSiO

Na2SiO3 + CaSiO3 + 4SiO2 = Na2O • CaO • 6SiO2

Процесс осуществляют в печах при температуре

1100—1600 °С, после чего образовавшуюся стекломассу

постепенно охлаждают. Стекло имеет ценное

свойство — оно не сразу переходит из жидкого

состояния в твердое, а сначала делается вязким. В

этом состоянии стекло можно выдувать, вытягивать

или обрабатывать прессованием.

Стекло имеет ценное

свойство — оно не сразу переходит из жидкого

состояния в твердое, а сначала делается вязким. В

этом состоянии стекло можно выдувать, вытягивать

или обрабатывать прессованием.

Окрашенные стёкла получают введением в шихту различных оксидов:

NiO придаёт стеклу разнообразную цветовую гамму — от фиолетовой до жёлтой и серо-коричневой,

Сг2О3 сообщает ему травянисто-зелёную окраску,

СuО или СoО — синюю,

оксиды железа — от голубовато-зелёной (FeO) до красно-бурой (Fe 2O3), Mn2O3 — фиолетовую или пурпурную,

Сu2О — красную,

Sb2O3 — жёлтую,

U3O8 — желтовато-зелёную (урановое стекло),

коллоидные растворы меди и золота — рубиново-красную (“медный рубин” и “золотой рубин”).

Молочное стекло образуется при введении в

шихту порошка полевого и плавикового шпатов. Такое стекло используют для изготовления

светильников.

Такое стекло используют для изготовления

светильников.

При замене оксида кальция на оксид свинца получается хрусталь — стекло, обладающее способностью сильно преломлять лучи света. Его используют в оптике и для изготовления хрустальной посуды, ваз, подсвечников, люстр.

Обычное стекло размягчается при температуре

500—600 ° С, поэтому в лабораторной практике часто

применяют термостойкое боросиликатное стекло

(пирекс), содержащее оксид бора В

Историк. Природное вулканическое стекло (обсидиан) и тектиты — стёкла метеоритного происхождения — уже в каменном веке использовались людьми для изготовления примитивных орудий труда. Производство стекла также уходит своими корнями в глубокую древность. Древнее стекло обычно было цветным и непрозрачным.

Первые стеклянные изделия появились уже в 4

тысячелетии до н. э. В Древнем Риме делали

листовое стекло. Центром стеклоделия в средние

века был о. Мурано (в Венецианской лагуне).

Муранское стекло и сегодня одно из самых

знаменитых в мире.

э. В Древнем Риме делали

листовое стекло. Центром стеклоделия в средние

века был о. Мурано (в Венецианской лагуне).

Муранское стекло и сегодня одно из самых

знаменитых в мире.

На территории Древней Руси было много центров стеклоделия. В Древнюю Русь это искусство пришло из Византии. Промышленное производство стекла в России началось в первой половине 17 века. Основоположником научного подхода к стеклу был М. В. Ломоносов. Он провел более 2000 плавок стекла, создал 40 мозаик из цветного стекла. Вам я передаю письмо о стекле, написанное М. В. Ломоносовым.

(Приложение №1)

Краевед. Первый стекольный завод в России был запущен еще в 1635 году.

В Подмосковье работают и старые знаменитые

заводы в Гусь-Хрустальном, в Запрудне, и новые в

Черноголовке, Дубне, Электростали, Муханово. В

Дмитровском районе находится народный промысел

стеклянных бус и бисера “Костинские камушки”. Это производство известно с 1830-х годов. Мягкое

стекло формировали вручную в камешки, уже потом

делали бусы.

Это производство известно с 1830-х годов. Мягкое

стекло формировали вручную в камешки, уже потом

делали бусы.

Ведущий аукциона. Большое спасибо Стекольному министерству. И последней поступила заявка от Керамического министерства.

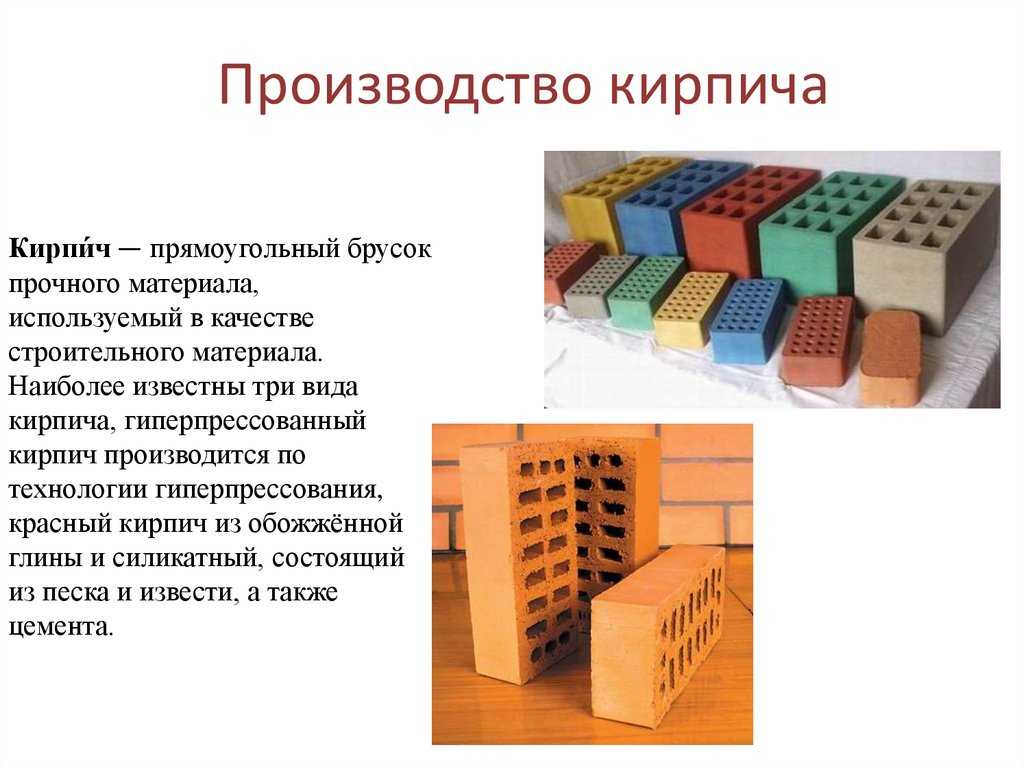

Министр. Нам для производства нужна глина – каолинит. Керамика — это общее название многочисленных материалов, полученных при спекании глин с различными минеральными добавками. Универсальную классификацию керамик создать трудно, но можно выделить следующие типы.

- Благодаря экономичности производства, высоким

физико-механическим и

художественно-декоративным качествам

керамические материалы широко используются как

строительные и декоративные. Это кирпич,

пустотелые блоки для стен, перегородок,

перекрытий, облицовочные плитки, изразцы,

терракотовые и майоликовые детали в архитектуре,

канализационные и дренажные трубы.

- Огнеупорная керамика используется в производстве металлов, цемента, стекла, для кладки высокотемпературных печей, футеровки их внутренней поверхности.

- Химически стойкие керамики заменяют или защищают металлы в производствах, связанных с агрессивными средами, например в химической промышленности.

- Тонкая керамика включает в себя изделия из фарфора и фаянса. К ним относятся бытовая и химическая посуда, художественные изделия, изоляторы разных типов.

Технолог. Процессы производства многообразны и в общих чертах сводятся к:

- обработке сырья;

- приготовлению керамической массы;

- формированию изделий и их сушке;

- обжигу;

- отделке.

В современном производстве эти операции

обеспечиваются специальным оборудованием в

оптимальных технологических режимах.

Глины представляют собой главным образом смесь

каолинита со многими другими веществами. Глина,

которая идет для изготовления кирпичей, содержит

много железа. Эти соединения и придают кирпичам

их специфическую красную окраску. Влажная глина

мягка и пластична; ей легко можно придать любую

форму. После высушивания глина становится

твердой, но от воды снова размягчается. Если

глину обжечь при высокой температуре, то

получается масса, которая уже не способна

размягчаться в воде. Этим и пользуются в

производстве керамики. Глины, приближающиеся по

своему составу к каолиниту, называются

каолинами, или фарфоровыми глинами. Каолин

обычно белоснежный, иногда с желтоватым

оттенком. Из таких сортов глины изготовляют

фаянсовые и фарфоровые изделия. Фаянс состоит в

основном из глины, характеризуется высокой

пористостью и водопоглощением. Фарфор – состоит

из глины, кварца и полевого шпата.

Характеризуется белым цветом, отсутствием

пористости, высокой прочностью, химической и

термической прочностью.

Историк. В древнем мире керамические изделия были распространены по всей территории Земли. Керамическая посуда встречается трех видов. Самой древней является майолика – пористая посуда, покрытая непрозрачной эмалью, обожженная при невысокой температуре. Расцвет майолики приходится на 15-18 века. В 16 веке в Европе появился фаянс. Свое название он получил от города Фаэнца в Северной Италии. А вот фарфор впервые появился в Китае в первые века новой эры. Долгое время китайские мастера хранили в строжайшем секрете рецепт производства фарфора, и в Европу фарфор попадал по Великому Шелковому пути, и здесь он считался предметом роскоши.

Рецепт фарфора в Европе открыл майсенский химик И. Беттгер в 1720 году. И до сих пор эта марка фарфора считается наиболее качественной наряду с английским фарфором из Веджвуда.

Первый русский фарфор был получен Дмитрием

Ивановичем Виноградовым. В 1744 г. по указу

императрицы Елизаветы Петровны под Петербургом

была основана Порцелиновая мануфактура

(Императорский фарфоровый завод).

В 1744 г. по указу

императрицы Елизаветы Петровны под Петербургом

была основана Порцелиновая мануфактура

(Императорский фарфоровый завод).

Краевед. Рядом с нами находятся Внуковский

завод огнеупорных изделий, Голицынский

кирпичный завод, Голицынский завод керамической

посуды. Посуду и игрушки начали

изготавливать в Московской области очень давно

(более 650 лет). Самыми знаменитыми являются заводы

в Гжели, Лукино-Дулево, Вербилках, Речицах.

Синонимом высокого искусства в России является

Гжель. Само название связывают с наиболее

таинственным действием гончарного производства

– “обжигом”. Работы мастеров Дулевского завода

обладают высоким уровнем росписи. На дулевской

земле родился знаменитый “Кузнецовский”

фарфор. На Вербилковском заводе посуду делают по

образцам рубежа 19-20 веков. В Истринском районе

находится “Покровская артель”, которая

восстановила производство старинной

чернолощенской керамики. Это древнейший вид

керамики. Он был известен как домашнее женское

ремесло.

Это древнейший вид

керамики. Он был известен как домашнее женское

ремесло.

Керамические изделия этих производств являются гордостью народных промыслов России, ее визитной карточкой.

…Месят глину неустанно,

Прибавляя к ней песок.

Эта глина как сметана,

И как солнечный желток.

Ветерком ее обдуют,

Зелье дивное вольют,

А еще над ней колдуют,

А еще над ней поют.

Глина мягкая, как тесто,

Можно шанежки лепить.

Безусловно, глине местной

Русской сказкою прослыть.

Стать свистулькою трехголовой,

Стать оранжевым коньком,

И матрешкою бедовой,

И задирой – петушком…

Ведущий аукциона. Большое спасибо

Керамическому министерству.

Все ваши доводы о производимой продукции и о ее пользе для человечества мы выслушали.

Подведем итоги нашего аукциона.

Вы все доказали необходимость и важность этих веществ для ваших производств.

Решение будет следующим: всем министерствам выдать нужные им минералы.

Мы живем с вами на Русской равнине, которая очень богата песком и глиной (залежи до 2,5 м в глубину). Но добывать и использовать эти минералы нужно очень рационально, что бы хватило не только нам, но и многим будущим поколениям.

На выходе сдайте, пожалуйста, ваши учетные тетради.

компаний-производителей керамики | Услуги по производству керамики

Список компаний-производителей керамики

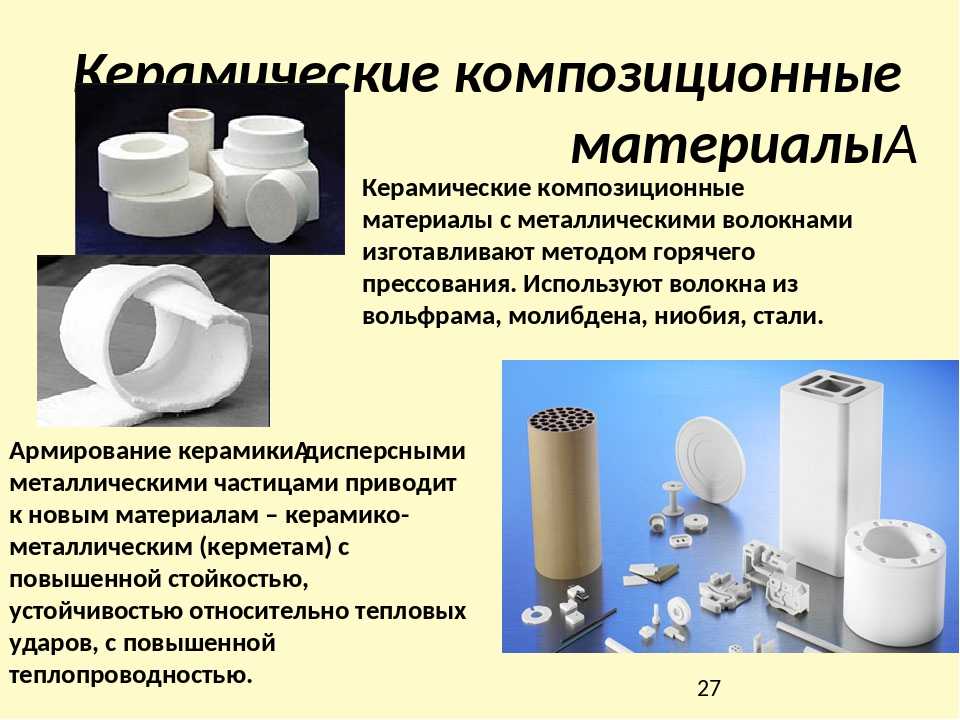

Несмотря на это, объединяющими характеристиками всей керамики являются стойкость к экстремально высоким температурам, износостойкость, твердость и кристаллическая структура.

Применение керамики Производство керамики имеет важное значение для производства многих промышленных изделий для ударопрочного применения в военной и аэрокосмической промышленности, а также в строительстве, автомобилестроении, производстве огнеупоров, энергетике, промышленности, химической и пищевой промышленности. Промышленные керамические изделия служат этим отраслям, повышая производительность производственного процесса, а также в качестве опоры для машин и деталей машин.

Промышленные керамические изделия служат этим отраслям, повышая производительность производственного процесса, а также в качестве опоры для машин и деталей машин.

Керамические изделия можно разделить на четыре основные категории: конструкционная керамика (кирпич и керамическая плитка (настенная плитка, напольная плитка и т. д.), огнеупоры (керамические футеровки печей, тигли и другие высокопрочные материалы). нагревательные приборы), белая посуда (костяной фарфор для столовой и другая декоративная керамика) и техническая керамика, также называемая инженерной керамикой или современной керамикой

Керамические материалы – LSP Industrial Ceramics, Inc.0005

Усовершенствованная керамика — это высокоэффективные керамические детали, используемые специально в ядерной энергетике, аэрокосмической, биомедицинской, оборонной, военной и автомобильной промышленности, которые требуют особой изоляции и/или теплостойкости, износостойкости и коррозионной стойкости. Керамические биомедицинские применения включают замену костей и зубов, протезы конечностей и датчики уровня сахара в крови. Солдаты США получают защиту от бронежилетов из глиноземной керамики и карбида бора. Керамические детали и керамические магниты помогают электродвигателям выдерживать нагрев двигателя.

Керамические биомедицинские применения включают замену костей и зубов, протезы конечностей и датчики уровня сахара в крови. Солдаты США получают защиту от бронежилетов из глиноземной керамики и карбида бора. Керамические детали и керамические магниты помогают электродвигателям выдерживать нагрев двигателя.

Кроме того, керамические изделия можно разделить на электротехническую керамику и керамические покрытия. К электрокерамике относятся: керамические изоляторы, магниты, конденсаторы и сверхпроводники. Керамические покрытия используются для снижения химической коррозии и температуры поверхности компонентов двигателя и промышленных изнашиваемых деталей.

Кроме того, химическая и экологическая керамика используется в качестве волокон, мембран и катализаторов, которые поглощают токсичные материалы, уменьшают загрязнение, помогают в очистке воды и т.п. Керамические промышленные изделия включают керамические подшипники, шарики, изоляторы и стержни.

История керамики В качестве гончарных и декоративных целей керамика использовалась на протяжении тысячелетий. Например, египтяне украшали свои дома керамическим кирпичом еще в 4-м тысячелетии до нашей эры, а керамической плиткой была украшена знаменитая дверь Иштар в Вавилоне. Глина является древнейшим керамическим сырьем. Однако промышленная керамика существует только с 18 века. В 1709 году Абрахам Дарби соединил кокс с глиной, чтобы повысить эффективность процесса плавки, используемого на его производственном предприятии. Его успешное предприятие было первым зарегистрированным использованием керамической инженерии в современной истории. Полвека спустя Джозайя Веджвуд из Сток-он-Трент, Англия, открыл первую фабрику по производству керамики.

Например, египтяне украшали свои дома керамическим кирпичом еще в 4-м тысячелетии до нашей эры, а керамической плиткой была украшена знаменитая дверь Иштар в Вавилоне. Глина является древнейшим керамическим сырьем. Однако промышленная керамика существует только с 18 века. В 1709 году Абрахам Дарби соединил кокс с глиной, чтобы повысить эффективность процесса плавки, используемого на его производственном предприятии. Его успешное предприятие было первым зарегистрированным использованием керамической инженерии в современной истории. Полвека спустя Джозайя Веджвуд из Сток-он-Трент, Англия, открыл первую фабрику по производству керамики.

В 1880 году братья Пьер и Жак Кюри изобрели пьезоэлектричество, открыв дверь в электрокерамику, также известную как производство пьезоэлектрической керамики. В 1888 году австрийский химик Карл Йозеф Байер изобрел процесс выделения алюминия из бокситовой руды. Этот процесс значительно упростил и удешевил создание разнообразной керамики. Вот почему он используется до сих пор. В 1893 г. Э.Г. Ачесон добился еще одного значительного прогресса в производстве керамики, когда изобрел процесс создания карбида кремния.

В 1893 г. Э.Г. Ачесон добился еще одного значительного прогресса в производстве керамики, когда изобрел процесс создания карбида кремния.

В начале 20-го века, отчасти благодаря Первой и Второй мировым войнам, производители керамики продолжали быстро разрабатывать новые и совершенствовать существующие процессы производства керамических материалов. Тем временем производители и инженеры упорно работали над совершенствованием и совершенствованием процессов формовки и изготовления. Вместе для Первой и особенно Второй мировых войн они произвели огромное количество компонентов защитного снаряжения и оружия.

За почти 20 лет существования в 21 веке ученые, инженеры и производители придумали еще больше видов керамического материала и способов его формирования. Одним из новых популярных керамических материалов является гидроксиапатит, синтезированная версия природного минерального компонента, содержащегося в костях. Используя гидроксиапатит, производители теперь могут создавать продукты для биокерамической промышленности, такие как зубные имплантаты и синтетические кости. Кроме того, некоторые процессы, такие как запуск космических кораблей и ракет, были бы невозможны без керамики. Кроме того, японские инженеры теперь используют керамические магниты, чтобы заставить поезда левитировать. Поскольку такие увлекательные исследования и разработки продолжаются, невозможно сказать, какие инновации может принести нам керамическая промышленность в будущем. Продолжающиеся исследования и разработки включают в себя: как формовать керамические формы для сложных конструкций, как формовать керамические детали с более высокими допусками точности и как сделать керамику менее восприимчивой к поломке.

Кроме того, некоторые процессы, такие как запуск космических кораблей и ракет, были бы невозможны без керамики. Кроме того, японские инженеры теперь используют керамические магниты, чтобы заставить поезда левитировать. Поскольку такие увлекательные исследования и разработки продолжаются, невозможно сказать, какие инновации может принести нам керамическая промышленность в будущем. Продолжающиеся исследования и разработки включают в себя: как формовать керамические формы для сложных конструкций, как формовать керамические детали с более высокими допусками точности и как сделать керамику менее восприимчивой к поломке.

Керамические материалы из оксида алюминия

Керамические материалы из оксида алюминия изготавливаются из оксида алюминия, также известного как оксид алюминия, химически стабильного материала с высокими свойствами ионно-атомной связи. Чаще всего он изготавливается литьем под давлением или изостатическим прессованием. В качестве материала изделия он обладает прочностью, твердостью поверхности, превосходной обработкой поверхности, коррозионной стойкостью, устойчивостью к повреждениям и электроизоляционными свойствами. Оксид алюминия популярен для керамических применений в системах электроизоляции и полупроводниковых соединениях.

В качестве материала изделия он обладает прочностью, твердостью поверхности, превосходной обработкой поверхности, коррозионной стойкостью, устойчивостью к повреждениям и электроизоляционными свойствами. Оксид алюминия популярен для керамических применений в системах электроизоляции и полупроводниковых соединениях.

Нитрид алюминия

Нитрид алюминия представляет собой синтетический керамический материал на основе оксида алюминия, изготовленный в основном из алюминия и азота. Он ковалентно связан. Он обладает как высокой теплопроводностью, так и сильными диэлектрическими свойствами (способен передавать электрическую силу без проводимости; электрически изолирует). При температурах выше 3632℉ (2000°C) он все еще стабилен и инертен. Любопытное сочетание характеристик нитрида алюминия делает его отличным керамическим ресурсом для возобновляемых источников энергии, электроники, оптики и освещения.

Стеатитовая керамика

Производители керамических материалов изготавливают стеатитовые керамические материалы в основном из силиката магния. Изделия из стеатитовой керамики прочны, долговечны и являются отличными электрическими изоляторами. Стеатитовая керамика обладает такими хорошими изоляционными свойствами, что ее часто используют в термостатах. Они также являются обычными элементами коммерческих и жилых электрических частей.

Изделия из стеатитовой керамики прочны, долговечны и являются отличными электрическими изоляторами. Стеатитовая керамика обладает такими хорошими изоляционными свойствами, что ее часто используют в термостатах. Они также являются обычными элементами коммерческих и жилых электрических частей.

Циркониевая керамика

Циркониевая керамика, не путать с кубическим цирконием, производится из оксида циркония. Они обладают высокой устойчивостью к поломкам и коррозионной стойкостью. Как таковые, они являются важными материалами для высокочувствительных и часто используемых керамических компонентов, таких как стоматологическая керамика и автомобильные кислородные датчики.

Керамика из карбида кремния

Керамические материалы из карбида кремния создаются из небольших кусочков карбида кремния, подвергаемых спеканию, процессу, требующему высокого давления и интенсивности. Эта прочная и долговечная керамика используется в производстве автомобильных сцеплений и тормозов.

Нитрид кремния

Нитрид кремния состоит в основном из кремния и азота. Он предлагает своим пользователям: сопротивление ползучести, хорошую термостойкость (особенно по сравнению с другими керамическими материалами), а также стабильность и прочность при высоких температурах. Примеры распространенных применений керамики из нитрида кремния включают: лопатки турбин, режущие инструменты, оболочки термопар и сварочные сопла.

Муллитовая керамика

Муллитовая керамика изготавливается из одноименного материала. Муллитовая керамика обладает непревзойденной термостойкостью и прочностью. Они являются отличным ресурсом для применений, требующих низкой теплопроводности в условиях низкого давления и высокого теплового расширения. Однако, поскольку муллит является таким редким природным материалом, муллитовая керамика дороже других керамических материалов.

Керамическое стекло

Керамическое стекло на самом деле не стекло, а скорее прозрачный керамический материал. В отличие от настоящего стекла, оно может выдерживать длительное воздействие высоких температур, не деформируясь и не ломаясь. Это обычное решение для дровяных печей и каминов со стеклянными панелями менее 6 дюймов от пламени.

В отличие от настоящего стекла, оно может выдерживать длительное воздействие высоких температур, не деформируясь и не ломаясь. Это обычное решение для дровяных печей и каминов со стеклянными панелями менее 6 дюймов от пламени.

Глина

Глина — самый старый и основной керамический материал. Глина не используется для изготовления промышленной керамики, а используется для изготовления более традиционных керамических изделий, таких как: костяной фарфор, фарфор, керамическая и фаянсовая посуда.

Стандартный промышленный процесс производства керамики проходит в несколько этапов, включая: измельчение, дозирование, формование, сушку, спекание и отделку.

1. Измельчение

Измельчение – это этап, на котором производители придают сырью небольшую заранее заданную форму. Они модифицируют это сырье через ряд подэтапов, в том числе: разрушение, сжатие и воздействие.

2. Пакетирование

Во время пакетирования производители создают керамический материал, собирая материалы в соответствии с заранее определенным методом подготовки керамики. На этом этапе они также производят добавки. Этап аддитивного производства позволяет производителям дополнительно развивать, модифицировать, улучшать и специализировать характеристики керамического материала.

На этом этапе они также производят добавки. Этап аддитивного производства позволяет производителям дополнительно развивать, модифицировать, улучшать и специализировать характеристики керамического материала.

3. Смешивание

Во время смешивания производители смешивают все керамические ингредиенты. Часто это означает превращение материалов в суспензии путем смешивания их с водой или другой жидкой добавкой.

4. Формовка

Далее, когда основа подготовлена, производители сами приступают к изготовлению керамических изделий. Для этого они могут использовать любой из нескольких процессов формования, таких как: шликерное литье, прессование, экструзия или литье под давлением.

Шликерное литье

Шликерное литье, тип литья в формы, исключительно хорошо подходит для массового производства сантехники, тонкостенных и сложных форм.

Прессование

Примеры методов прессования включают горячее прессование и горячее изостатическое прессование. Они лучше всего подходят для современной керамики.

Экструзия и литье под давлением

Оба эти процесса являются процессами формования, и оба лучше всего используются для создания более простых керамических изделий, таких как трубы и трубки.

5. Сушка

Теперь пришло время полностью высушить новообразованную керамическую деталь. Производители делают это для того, чтобы затвердеть керамическая форма.

6. Спекание

Во время спекания производители помещают керамическую деталь, теперь известную как зеленая посуда, в очень горячую печь или дымоход. Внутри керамическая зелень укрепляется по мере того, как ее оксиды связываются и расщепляются. В свою очередь, этот химический процесс вызывает образование ионных связей, ковалентных связей и кристаллической структуры керамики. В спекании также участвуют катионы. Рассчитав разницу электроотрицательностей между катионами и анионами, можно определить ионное строение.

7. Вторичные процессы

Вишенкой на вершине процесса производства керамики является отделка. Чтобы закончить керамическое изделие, производители могут подвергнуть его вторичным процессам, включая механическую обработку, глазурование, резку, шлифовку или полировку.

Чтобы закончить керамическое изделие, производители могут подвергнуть его вторичным процессам, включая механическую обработку, глазурование, резку, шлифовку или полировку.

Измельчение: Измельчение бокситов происходит на перерабатывающем заводе.

Сушка: Измельченный боксит промывают, сушат и растворяют в смеси едкого натра и извести с образованием суспензии, которую нагревают в варочном котле до 300°F или 145°C. Затем продукт прессуется прессом весом 50 фунтов. веса в течение нескольких часов, чтобы растворить соединения алюминия.

Расширительные резервуары: Расширительные резервуары используются для перекачивания шлама для снижения давления и нагревания материала.

Отстойник: Материалы, отличные от алюминия, такие как песок и железо, оседают на дно отстойника. Затем продукт проходит через несколько фильтров для удаления примесей и извлечения глинозема, прежде чем перейти к следующему этапу.

Осадители: Для фильтрации мельчайших частиц отфильтрованный раствор пропускают через осадители. Чтобы начать процесс, добавляют частицы оксида алюминия. Глинозем растет вокруг семян и падает в конец резервуара для фильтрации.

Чтобы начать процесс, добавляют частицы оксида алюминия. Глинозем растет вокруг семян и падает в конец резервуара для фильтрации.

Прокаливание: Для извлечения конечного продукта проводят процесс нагревания для удаления воды из глинозема. Загрязнения и влага снова удаляются посредством фильтрации. Гидрат оксида алюминия перемещается на прокаливание с помощью конвейера. Для обеспечения равномерного нагрева используется вращающаяся наклонная газовая печь.

Смешивание порошка оксида алюминияПорошок, извлеченный в процессе рафинирования, затем смешивают с другими материалами. Смешивание глинозема и других материалов определяет качество керамики. Процессы смешивания включают высушенный распылением порошок, водную шликерную массу и сырье для керамического теста.

Высушенный распылением порошок: Гранулированный порошок производится для одноосного и изостатического прессования. Сырой порошок измельчают в воде. Для придания прочности материалу для прессования в него добавляют связующее.

Водный шликер: В этом процессе производится суспензия для литья.

Сырье для керамического теста: при смешивании воды, оксида алюминия, связующего и пластификатора образуется глиноподобный материал.

Процесс формования глиноземной керамикиЭтот процесс включает в себя формование конечного керамического изделия для обработки. Некоторые из методов процесса формования керамики описаны ниже:

Экструзия: В этом процессе керамическое тесто деформируется под давлением. Форма остается неизменной после высыхания благодаря наличию в смеси связующих веществ.

Изостатическое прессование: Распыленный порошок помещают в мешок из резины или полиуретана и прикладывают изостатическое давление. Изостатическое прессование может быть как влажным, так и сухим. Прессование мокрых мешков используется для простых форм, тогда как прессование сухих мешков используется для сложных форм.

Шликерное литье: Водная суспензия заливается в пластиковую форму в процессе шликерного литья. Из смеси сливают воду, а порошковую смесь оставляют на стенках формы. По мере увеличения толщины отливки оставшийся шликер сливается.

Из смеси сливают воду, а порошковую смесь оставляют на стенках формы. По мере увеличения толщины отливки оставшийся шликер сливается.

Одноосное прессование: Давление создается путем сжатия порошка оксида алюминия в одном осевом направлении с помощью поршня или плунжера.

Электрофоретическое осаждение (EPD): EPD широко используется для промышленных процессов нанесения покрытий и окраски. При производстве керамики электростатический заряд объединяет керамические частицы из суспензии и осаждает их на поверхности формы.

Процессы отделки глиноземной керамикиСпекание: Уплотненный керамический продукт спекается для увеличения плотности. При высоких температурах спекания происходит реорганизация частиц, рост зерен и удаление пор.

Алмазная шлифовка: после спекания выполняется алмазная шлифовка для улучшения качества поверхности и устранения неточностей размеров. Алмазные процессы включают шлифовку, резку, хонингование, притирку и полировку. Поскольку глиноземная керамика является твердым материалом, необходима алмазная шлифовка.

Поскольку глиноземная керамика является твердым материалом, необходима алмазная шлифовка.

На этапе проектирования керамического производства дизайнеры продукта сосредотачиваются на том, чтобы удовлетворить требования приложения. Имея это в виду, они принимают решения о: материале, толщине стенки, форме и размере продукта, какие процессы использовать и т. д. Используя эти соображения, им легко изготавливать керамические детали на заказ.

Оборудование, используемое в производстве керамикиДля производства керамики поставщики полагаются на такие машины, как:

• Печи для спекания

• Силиконовые или металлические формы

• Экструзионные машины

• Машины для литья под давлением

• Компьютерные программы для создание чертежей

Любая система производства керамики может быть настроена в соответствии с приложениями, над которыми она работает. Индивидуальные настройки обычно основаны на таких факторах, как: требуемый объем и скорость производства, требования к качеству, сложность формы и вторичные процессы.

Производство керамики предлагает своим пользователям и пользователям своей продукции множество преимуществ. Хотя керамические детали обычно дороже, чем их традиционные металлические, резиновые или полимерные аналоги, их долгосрочные преимущества почти наверняка перевешивают недостатки их первоначальных затрат.

Эти долгосрочные преимущества включают в себя: тройное повышение производительности, надежность, экономичность и превосходную производительность в суровых условиях. Вдобавок к этому детали, изготовленные из керамики, легкие и имеют высокие температуры плавления, высокую твердость (некоторые из них тверже титана), хорошую стойкость к окислению и отличную коррозионную стойкость (часто такую же, как у нержавеющей стали). Кроме того, некоторые керамические изделия могут проводить электричество лучше, чем медь. Усовершенствованная керамика обеспечивает конусы ракет и космические шаттлы теплоизоляцией, необходимой им для того, чтобы они не трескались под воздействием высокой температуры и давления. Наконец, керамика может быть экологически чистой; при правильной настройке их можно использовать для поглощения токсичных отходов и очистки воды и/или уменьшения загрязнения.

Наконец, керамика может быть экологически чистой; при правильной настройке их можно использовать для поглощения токсичных отходов и очистки воды и/или уменьшения загрязнения.

Если вы считаете, что производство керамики вам подходит, следующим шагом будет поиск производителя, которому вы можете доверять. Это может быть сложно, так как многие компании сосредотачиваются на своей прибыли, а также на стоимости качества. Мы не хотим, чтобы вы оказались с одним из них; они причинят вам гораздо больше головной боли, чем они или их продукты стоят. С этой целью мы составили список ведущих производителей, которых мы поддерживаем. Как вы, наверное, уже заметили, их профили разбросаны по всей странице. Мы рекомендуем вам потратить некоторое время на просмотр этих профилей. Хотя каждая компания-производитель керамики, которую мы здесь перечислили, предлагает качество и хорошее обслуживание клиентов, вы будете работать только с одной. Так как же выбрать? Наш лучший совет — обратиться к производителю, который предлагает продукты, услуги и цены, которые наилучшим образом соответствуют вашим потребностям. Чтобы узнать, какой из них может быть, после просмотра выберите три или четыре, с которыми вы хотели бы поговорить напрямую. Затем обратитесь к каждому из них со своими спецификациями, требованиями, вопросами и проблемами. Сделав это, сравните и сопоставьте свои разговоры и сделайте свой выбор. Удачи!

Так как же выбрать? Наш лучший совет — обратиться к производителю, который предлагает продукты, услуги и цены, которые наилучшим образом соответствуют вашим потребностям. Чтобы узнать, какой из них может быть, после просмотра выберите три или четыре, с которыми вы хотели бы поговорить напрямую. Затем обратитесь к каждому из них со своими спецификациями, требованиями, вопросами и проблемами. Сделав это, сравните и сопоставьте свои разговоры и сделайте свой выбор. Удачи!

Связующие для керамических корпусов

| Ежемесячная техническая подсказка от Тони ХансенаПодписаться | Нет отслеживания ! Нет объявлений ! Вот почему эта страница загружается быстро! |

Все статьи

Недорогой тестер текучести расплава глазури

Односкоростной лабораторный или студийный смеситель для суспензии

Конус учебника 6 Матовая глазурь с проблемами 20 лет замены Albany Slip

Обзор красителей для керамики

Контролируете ли вы свой производственный процесс?

Безопасны ли ваши глазури для пищевых продуктов или они выщелачиваются?

Атака на стекло: механизмы коррозионного воздействия

Глазури, массы, ангобы для шаровой мельницы

Связующие для керамических масс

Выявление больших пушек в борьбе с безумием: MgO (G1215U) Изменение нашего взгляда на глазури

Сравнение химии и смешения матриц для создания глазурей из природных материалов

Сконцентрируйтесь на одной хорошей глазури

Конус 6 Рецепт плавающей синей глазури

Медно-красная глазурь

Растрескивание и бактерии: есть ли опасность?

Растрескивание керамических глазурей: устранение причин, а не симптомов

Создание неглазурованного керамического шликера или ангоба

Создание собственной бюджетной глазури

Кристаллические глазури: понимание процесса и материалов

Дефлокулянты: подробный обзор

Демонстрация проблем прилегания глазури Студенты

Диагностика проблемы литья на заводе сантехники

Сушка керамики без трещин

Дублирование шликера Albany

Дублирование AP Green Fireclay

Электрические хобби-печи: что нужно знать

Борьба с глазуровочным драконом

Тестовые бруски для обжига глины То, что вам не нужно: Стабильность глазури Raku

Закрепление глазури, которая не остается в суспензии

Составление массы с использованием местных глин

Составление прозрачной глазури, совместимой с хромо-оловянными красителями

Приготовление фарфора

Приготовление глазури из золы и нативных материалов

G1214M Конус 5-7 20×5 Глянцевая базовая глазурь

G1214W Конус 6 Прозрачная базовая глазурь

G1214Z Конус 6 Матовая базовая глазурь

G1916M Конус 57A 906-04 Базовая глазурь 904 /10R Base Matte/Glossy Glazes

Получение желаемого цвета глазури: работа с пятнами

Глазурь и телесные пигменты и пятна в производстве керамической плитки

Основы химии глазури — формула, анализ, молярный %, единица приблизительный анализ

Рецепты глазури: создавайте собственные рецепты

Типы глазури, рецептура и применение в производстве плитки

Проверка глазури на выделение токсичных металлов

Высокоглянцевые глазури

Как проводится химический анализ материала Formula Weight

Как найти и протестировать собственные глины

Я всегда делал это так!

Струйное украшение керамической плитки

Безопасна ли ваша обожженная посуда?

Конус для выщелачивания 6 Пример использования глазури

Предельные формулы и целевые формулы

Бюджетные испытания свойств глазури в сыром виде и после обжига

Изготовление собственного стенда для шаровой мельницы

Изготовление конусов для испытаний глазури

Монопороза или стеновые плитки одинарного обжига

Органические вещества в глинах: подробный обзор

Устойчивость к атмосферным воздействиям Керамика

Окрашивание глазурью вместо погружения или распыления

Распределение частиц керамических порошков по размерам

Керамогранит, стеклокерамическая плитка

Рационализация противоречивых мнений о пластичности

Ravenscrag Slip is Born

Переработка глиняного лома

Снижение температуры обжига глазури с конуса 10 до 6

Простое физическое испытание глины

Одиночное огнеупорное остекление

Растворимые соли в минералах: подробный обзор Рецепты литья тела

Замена корнуоллского камня

Сверхочищенный камень Terra Sigillata

Химия, физика и производство глазурованной фритты

Влияние глазури на прочность изделий при обжиге

Четыре уровня, на которых можно увидеть керамическую глазурь

Процесс изготовления глиняной посуды из майолики

Молитва гончара

Правильный химический состав для конуса 6 MgO Matte

Испытания быть единственным техническим специалистом в клубе

На этом нытье прекращается: реалистичный взгляд at Clay Bodies

Эти немаркированные мешки и ведра

Плитка и мозаика для гончаров

Токсичность огнеупорных кирпичей, используемых в печах

Торговля рецептами глазури

Общие сведения о керамических материалах

Общие сведения о оксидах керамики

Понимание свойств глазури

Понимание процесса дефлокуляции при шликерном литье

Понимание рецептов шликерного литья терракоты в Северной Америке

Понимание теплового расширения керамических глазурей

Нежелательная кристаллизация в конусе 6 Глазурь

Вулканический пепел

Что определяет температуру обжига глазури?

Что такое крот, проверка крота

Что такое глазурованный дракон?

С чего начать знакомство с глазурью?

Почему глазурь для учебников так сложна

Работа с детьми

Описание

Обзор основных типов органических и неорганических связующих, используемых в различных керамических отраслях. By Nilo Tozzi

By Nilo Tozzi

Артикул

Связующие – это вещества, улучшающие механическую прочность сырых керамических масс, чтобы они могли пройти через производственные этапы перед обжигом без разрушения. Во многих случаях необходимы добавки связующих к кузову (без них некоторые производственные процессы были бы невозможны). Например, в процессе прессования порошков добавление органических связующих делает возможным метод формования, не зависящий от пластичности).

Существует широкий спектр связующих, используемых в традиционной керамике, включая натуральные продукты, такие как целлюлоза или глина, и синтетические продукты, такие как полиакрилаты или поливиниловый спирт.

Обычный связующий для тела должен иметь несколько характеристик:

- Он должен оставлять минимальное количество золы после обжига

- Должен легко выгорать при низкой температуре

- Не может быть абразивным

- Должен повышать механическую прочность сухих изделий

- Не вызывает прилипания изделий к формам

- Его рассеивание должно быть легким

- Не может быть токсичным

- Не влияет на этап производства остекления

- Он должен быть как можно дешевле.

Неорганические вяжущие вещества

Неорганические вяжущие вещества обладают двумя очень важными характеристиками: они недороги и не подвержены воздействию микроорганизмов. Еще одним большим преимуществом является то, что они никогда не вызывают черных сердцевин.

Силикат натрия

Основное применение – дефлокуляция шликера. Однако он также улучшает механическую прочность сухих деталей при использовании в операциях прессования и экструзии. Поведение изменяется в зависимости от химического состава силикатов натрия, но в случае прессованной плитки часто бывает лучше, когда свойства колеблются в сторону некоторой тенденции к почернению сердцевины.

Алюмосиликаты магния

Доступные продукты имеют различный состав, поскольку они получены из чрезвычайно пластичных природных минералов (называемых смектитами). Частицы грязно-белые с коллоидными размерами. При добавлении этих связующих к шликерам в пределах 0,5-5% механическая прочность деталей пропорционально увеличивается. Эти связующие менее эффективны, чем другие, но у них есть важная характеристика: они не мигрируют во время высыхания, поэтому у нас меньше проблем во время глазурования.

Эти связующие менее эффективны, чем другие, но у них есть важная характеристика: они не мигрируют во время высыхания, поэтому у нас меньше проблем во время глазурования.

Бентонит

Это очень пластичный природный материал, минералогически известный как монтмориллонит. Используется в диапазоне 0,5-3,0%, однако повышает вязкость шликеров при фрезеровании (максимально допустимый процент зависит от характеристик материала и допустимого значения вязкости). Повышает механическую прочность сырых и сухих тел, а также не мигрирует при сушке.

Органические связующие вещества

Часто органические связующие вещества изготавливаются из полимеров с более или менее длинными цепями, в которых присутствуют полярные группы. Большинство органических вяжущих растворимы в воде и ведут себя как поверхностно-активные вещества (улучшают контакт между жидкой и твердой фазами). Связующие с короткой цепью адсорбируются на поверхности частиц, и при высушивании отщепление воды от гидроксильных групп приводит к образованию трехмерных водородных связей (между молекулами связующего, распределенными по поверхности частиц). Развитие химических связей способствует более прочной трехмерной структуре, а механическая прочность улучшается пропорционально количеству органического связующего. Связующие с длинной цепью плохо растворяются в воде, но могут эмульгироваться. При сушке они не абсорбируются на поверхности частиц, но способны образовывать трехмерные водородные связи.

Развитие химических связей способствует более прочной трехмерной структуре, а механическая прочность улучшается пропорционально количеству органического связующего. Связующие с длинной цепью плохо растворяются в воде, но могут эмульгироваться. При сушке они не абсорбируются на поверхности частиц, но способны образовывать трехмерные водородные связи.

Обычно органические связующие не улучшают прочность сырых кусков перед сушкой. Прочность при высыхании повышается пропорционально добавленному количеству связующего (фактически она может достигать значения даже на 30% выше). Теоретически органические вяжущие сгорают при обжиге при низких температурах с минимальным остатком. Тем не менее, эти вяжущие увеличивают содержание органических веществ в телах, опыт показал, что прессованные плитки с использованием органических вяжущих весьма подвержены проблемам с черным керном.

Часто органические вяжущие вещества разлагаются бактериями, и для стабилизации шликера необходимо добавить антибактериальный агент. Органические связующие также используются в глазури и ангобах для обеспечения хорошей адгезии к керамической поверхности, предотвращения осаждения и улучшения реологических свойств.

Органические связующие также используются в глазури и ангобах для обеспечения хорошей адгезии к керамической поверхности, предотвращения осаждения и улучшения реологических свойств.

Самые популярные:

Спирт поливиниловый

Обычно используется как связующее для глазурей, при глазурных работах, перед трафаретной печатью (на декорируемую поверхность распыляется водный раствор поливинилового спирта). Это сильное поверхностно-активное вещество, и связывающая способность связана с его способностью смачивать частицы (продукты с низкой молекулярной массой обладают низкой вязкостью и оказывают минимальное влияние на вязкость глазури или шликеров для тела). Он стабилен, потому что не ферментируется. Обычно поставщики предлагают водные растворы поливинилового спирта.

Крахмалы

Крахмалы представляют собой порошкообразные формы группы углеводов, образующих коллоидные эмульсии в воде, обладающие сильными связывающими свойствами (однако иногда модифицированные крахмалы поставляются в виде жидкостей).

Часто они не полностью растворимы в воде из-за их высокой молекулярной массы (эта характеристика предотвращает миграцию при сушке). Можно смешивать крахмал и сухие керамические порошки (после чего смесь можно смочить, сформировать и высушить). Крахмал быстро ферментируется. Химические производные обладают свойствами эфиров целлюлозы, но не устойчивы к бактериям.

Карбоксиметилцеллюлоза

Бело-желтый порошок, растворимый в воде. Он может мигрировать во время сушки (поэтому распределение в матрице тела может быть неравномерным). Существуют разные типы с разной молекулярной массой. Продукты карбоксиметилцеллюлозы со средней или высокой молекулярной массой являются более сильными связующими, но они увеличивают вязкость шликеров, поэтому их нельзя использовать выше определенного процентного содержания (таким образом, их связующие свойства не проявляются полностью). Эти продукты улучшают пластичность и механическую прочность сухих тел и полностью выгорают при обжиге, однако стоят дорого.

Декстрин

Желтоватый порошок, получаемый при обработке некоторых видов крахмала небольшим количеством кислоты. Декстрин является сильным связующим и иногда используется для подготовки зерен глазури для сухого нанесения или в качестве «клея» для глазури для улучшения сцепления с керамической массой. Декстрин также улучшает пластичность глиняных шликеров.

Восковые эмульсии

Восковые эмульсии ведут себя как межчастичные смазки, когда тела влажные, и как связующие, когда сухие. Они широко используются для производства компонентов технического глинозема.

Полиэтиленгликоли

Полиэтиленгликоли с низкой молекулярной массой представляют собой вязкие жидкости, часто используемые в качестве пластификаторов или смазочных материалов. Те, которые имеют высокую молекулярную массу, представляют собой воскообразные твердые вещества, которые используются в качестве связующих веществ и пластификаторов при прессовании. Они растворимы в воде и часто используются в качестве основных сред для приготовления красок для печати.

Лигносульфонаты

Лигносульфонаты представляют собой желтоватые порошки переменного состава, а также различных размеров молекул (поскольку они представляют собой полимеры, которые можно модифицировать путем добавления к молекуле органических или неорганических групп). Они представляют собой анионные производные лигнина, водорастворимые и поверхностно-активные вещества. Лигносульфонаты очень эффективны для повышения механической прочности керамических изделий в сыром состоянии и в сухом состоянии. Кроме того, они действуют как смазочные материалы во время операций экструзии или прессования.

Добавки лигносульфонатов к керамическим шликерам могут варьироваться от 0,1 до 2,0%, и они относительно недороги. Для прессованной плитки 1% лигносульфоната может удвоить механическую прочность (однако часто появляется черная сердцевина).

Лигносульфонаты часто используются для уменьшения усадки, но при этом сохраняют механическую прочность после формования (поскольку требуется меньшее количество пластичных глин).

Метилцеллюлоза