Координатный стол с тисками из уголка своими руками

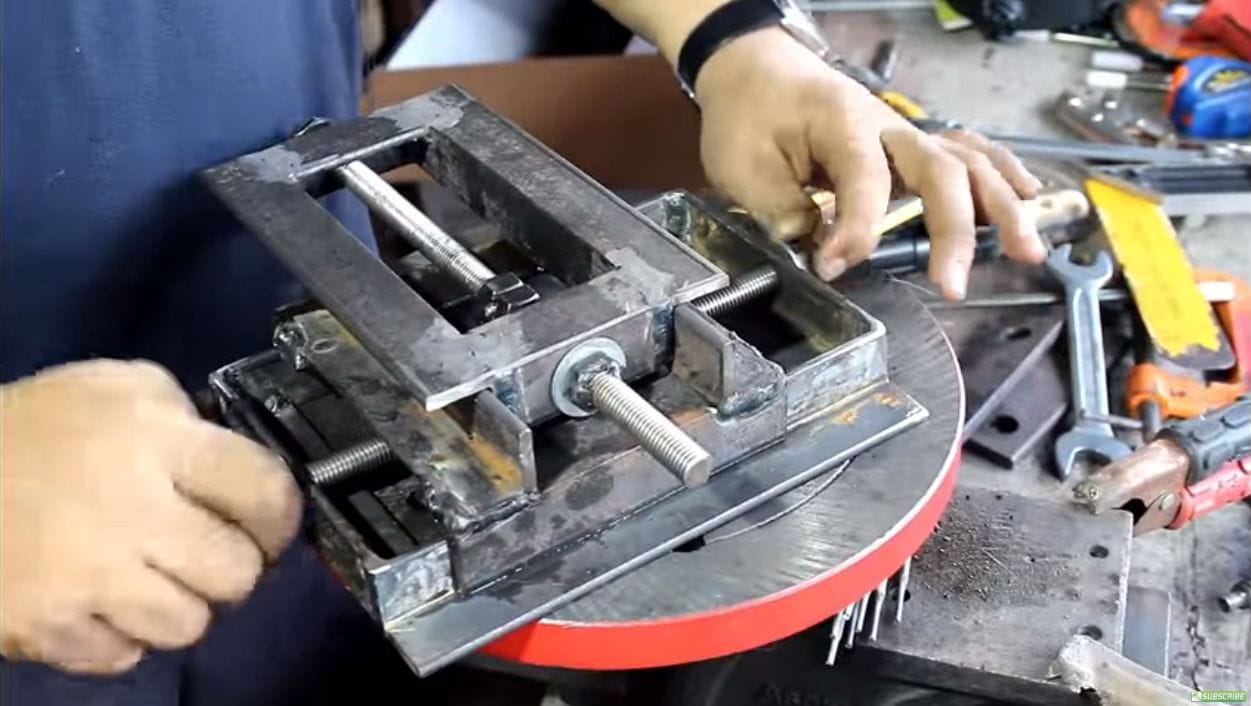

Доброго времени суток, уважаемые самоделкины!Эта статья будет интересна всем, у кого есть в мастерской сверлильный станок. Автор канала «Sek Austria» покажет, как он создал координатный столик с тисками, тем самым кардинально увеличив точность сверления и возможности станка.

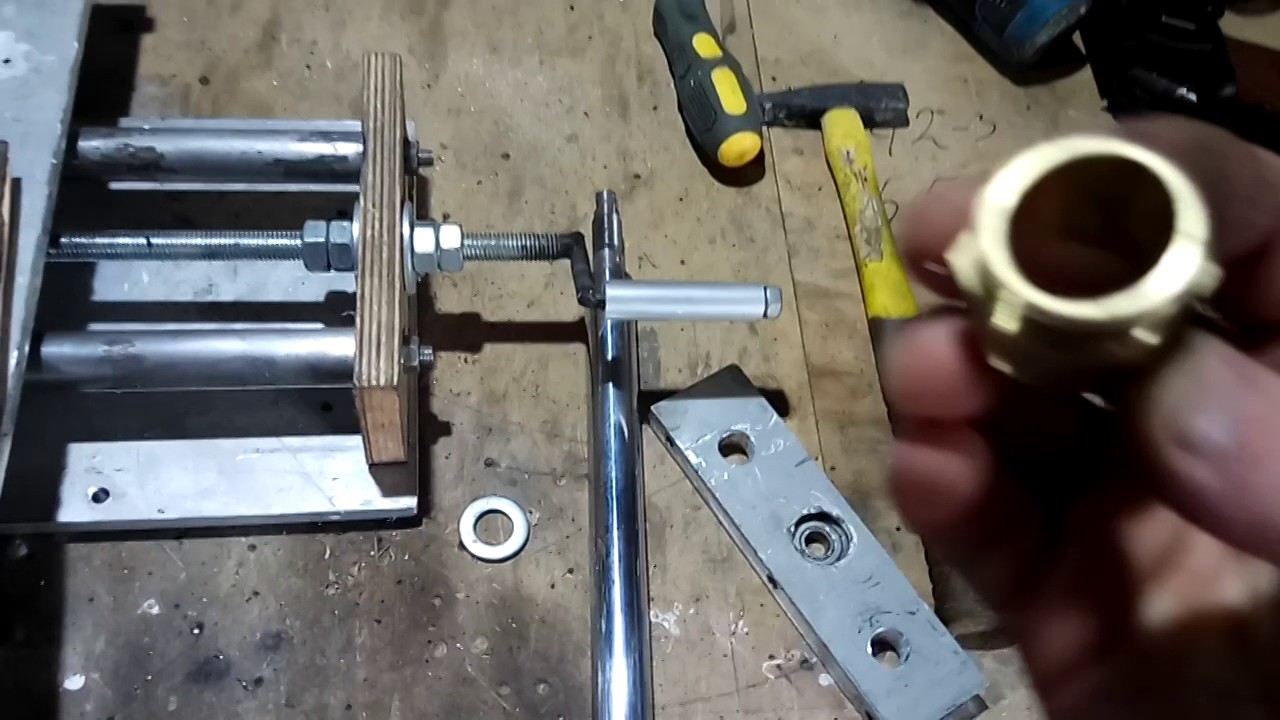

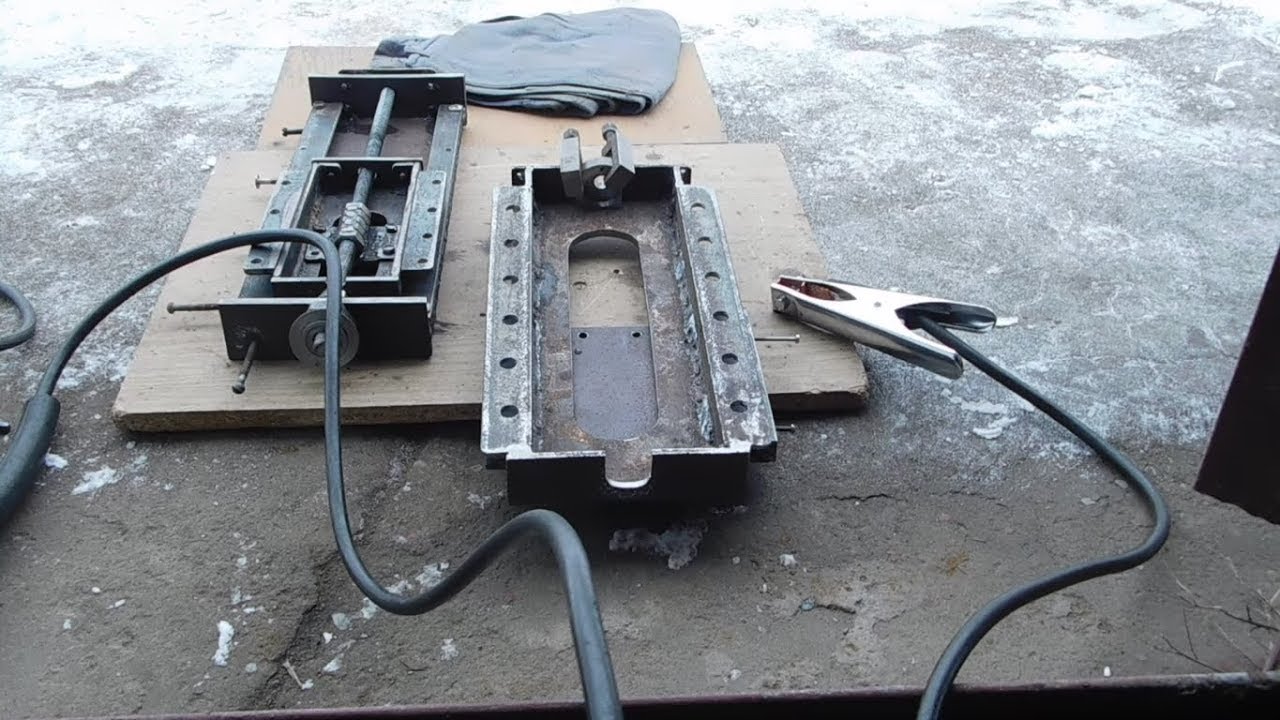

Стол сделан из стального уголка и шпилек. Так же автор использовал старые планки губок от тисков и прижимной винт.

Инструменты, необходимые для изготовления столика.

1. Сварочный аппарат

2. Сверлильный станок

3. Болгарка с дисками

4. Мелочевка — молоток, щетки и т.д.

Устанавливать приспособление автор планирует на поворотный стол, да и собирать в любом случае нужно на ровной поверхности.

Для этого он уже нарезал заготовки из уголков.

Теперь приступает к сборке основания, его размеры 8Х5 дюймов.

При сборке очень важно проверить прямоугольность всех углов.

Проваривает все углы сваркой.

Повторяет с другой стороны.

Затем тщательно зачищает швы болгаркой с зачистным диском.

Теперь пристраивает полозья для первой подвижной части, или оси. Что бы они скользили свободно, подкладывает кусочек бумажки.

На этих полозьях устанавливает поперечные «рельсы» для второй оси.

Вторая подвижная часть у него готова, для точной сварки приставляет ее на будущее место.

Проваривает первую каретку.

Все отлично скользит, и первая и вторая ось. Убирает верхнюю каретку.

Затем и нижнюю, заодно выбрасывая бумажку.

В основание устанавливает шпильку М12, она будет двигать нижнюю каретку.

Затем на шпильку накручивает две гайки, они будут двигать каретку.

Фиксирует один край шпильки двумя гайками и шайбой.

То же и с другой стороны.

Зажав основание в тисках, приваривает гайки к шпильке.

Устанавливает основание и посередине него ставит планку.

Совместив центр планки с гайками на шпильке сваривает их.

Теперь саму планку — приваривает к каретке.

С верхней кареткой практически такие же действия, только вверх ногами.

Установка планки, совмещение с кареткой.

Сварка. Сначала гайки, затем планка, периодически проверяет подвижность каретки.

Итак, обе подвижные каретки, или координатные оси установлены.

Теперь нужно сделать ручки. Для этого сверлит на концах шпилек отверстия.

Затем, слегка расплющив кончик подходящего по длине стержня, забивает его в гайку.

Вставив получившуюся ручку в отверстие шпильки, забивает и вторую гайку.

Обе крутилки на двух осях готовы.

Пора сооружать на верхней каретке тиски. Начинает с уголков, в них уже просверлены отверстия для губок.

Устанавливает неподвижный уголок и приваривает к верхней каретке.

Второй, подвижный уголок, устанавливает на два маленьких, это будут его направляющие.

И приваривает подвижный к направляющим, заодно усиливает крепление неподвижного.

Вот такое крепление для губок получается.

Теперь нужно сделать прижимной винт, автор позаимствовал его у сломанной струбцины.

Надевает на конец винта уголок и гайку, зажимает его в тисках.

Гайку приваривает к винту, оставляя уголок свободно вращаться.

Соединяет при помощи сварки уголок прижимного винта и подвижное крепление губки.

Подвижное крепление губки.

Теперь приваривает гайку прижимного винта к каретке.

Механизм тисков готов!

Подготавливает губки к установке, старую насечку делает глубже при помощи болгарки. Неподвижная губка будет немного специфической формы.

Устанавливает их на свои места и стол полностью готов!

Можно испытывать столик, зажимает деталь отлично. И смещается по двум осям свободно и без люфтов.

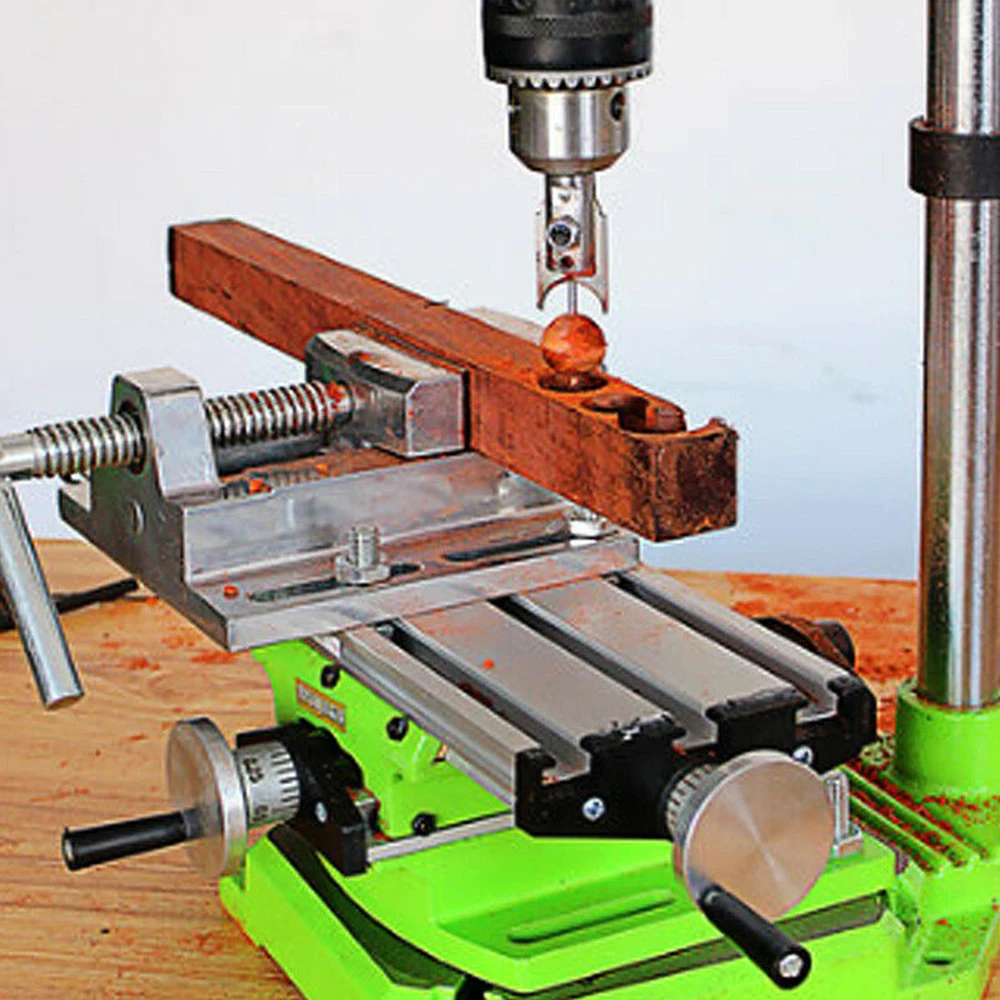

Устанавливает приспособление на вот такой сверлильный станок.

Зажимает заготовку и сверлит шесть отверстий.

Линии ровные и по вертикали и горизонтали.

Линии ровные и по вертикали и горизонтали.Теперь просто в линию на профильной трубе.

Спасибо автору за проделанный труд, и отличную идею для мастеров! Усовершенствования — это всегда хорошо!

Всем хорошего инструмента!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Координатный стол для сверлильного станка своими руками

Эффективность и точность обработки детали во многом зависит от качества станка. Правильно подобранный механизм служит залогом соответствия изделия всем указанным нормам и допускам. Важную роль в соблюдении технологии сверловки играет координатный стол.

Понятие и виды

Стол представляет собой манипулятор для крепления обрабатываемой заготовки. Внешне он выглядит как плита с возможностью фиксации детали при помощи:

- механического метода;

- вакуумного метода;

- собственного веса заготовки.

Сверлильный станок с ЧПУ

Изделия бывают с одной, двумя и тремя степенями свободы. Это означает, что подача осуществляется по координатам Х, Y, Z. Для сверловки плоских деталей, достаточно горизонтальных перемещений. При объемном изделии или неподвижно зафиксированном сверле необходимо вертикальное движение стола.

Для больших промышленных сверлильных установок изготовляются длинные координатные площадки. Они оснащены собственным установочным каркасом. На такое приспособление монтируется как деталь, так и сама обрабатывающая установка. Стол для небольших станков изготовляется с креплением к прибору или на поверхность верстака.

По приведению стола в движение конструкция может быть:

- механической;

- электрической;

- ЧПУ.

Последний вид наиболее точный, но стоимость такого прибора значительная.

Изготовление несущих элементов

Материалами для изготовления остова стола служат:

- чугун;

- металл;

Последний материал используется для схем с небольшими нагрузками и малыми крутящими усилиями. Приемлем такой вариант при сверловке дерева или пластмассы.

Тянутый алюминиевый профиль рамы, монтируется на резьбовых соединениях. Таким образом, получается прочное основание. Достоинства материала в:

- малом весе;

- доступности;

- простоте монтажа.

Многие фирмы выпускают готовые комплекты для сборки столов своими руками.

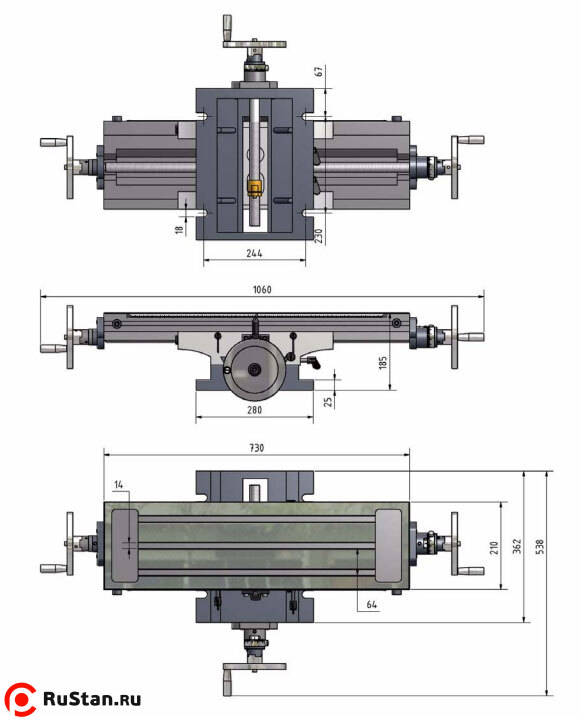

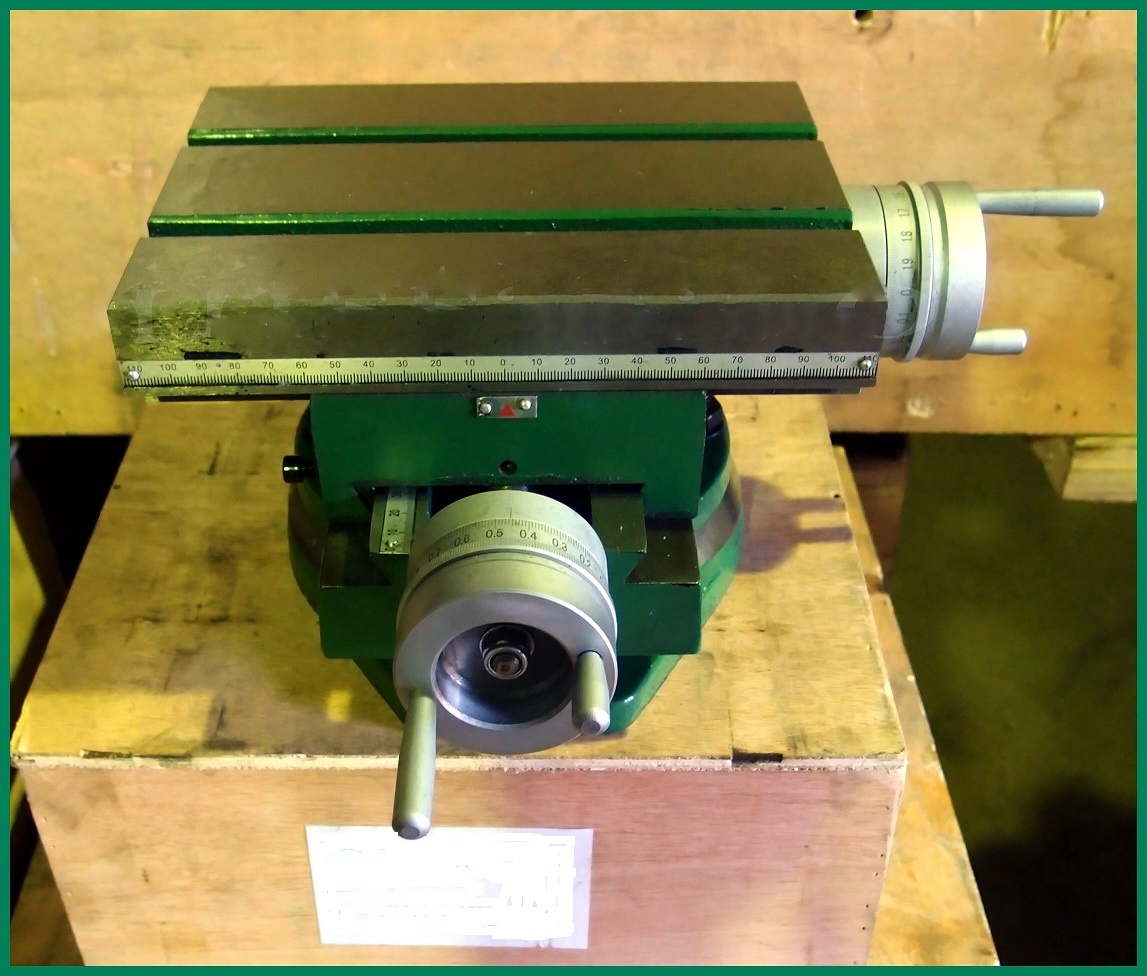

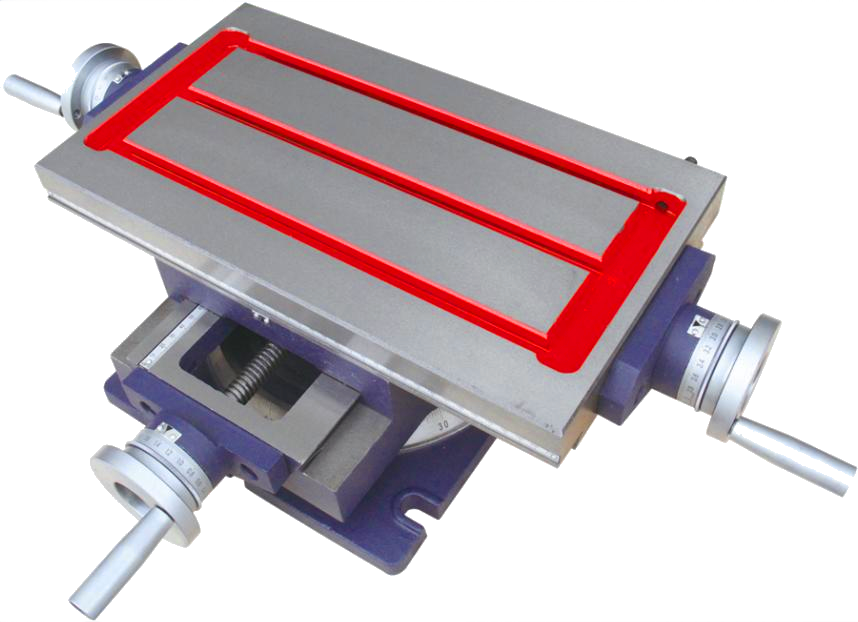

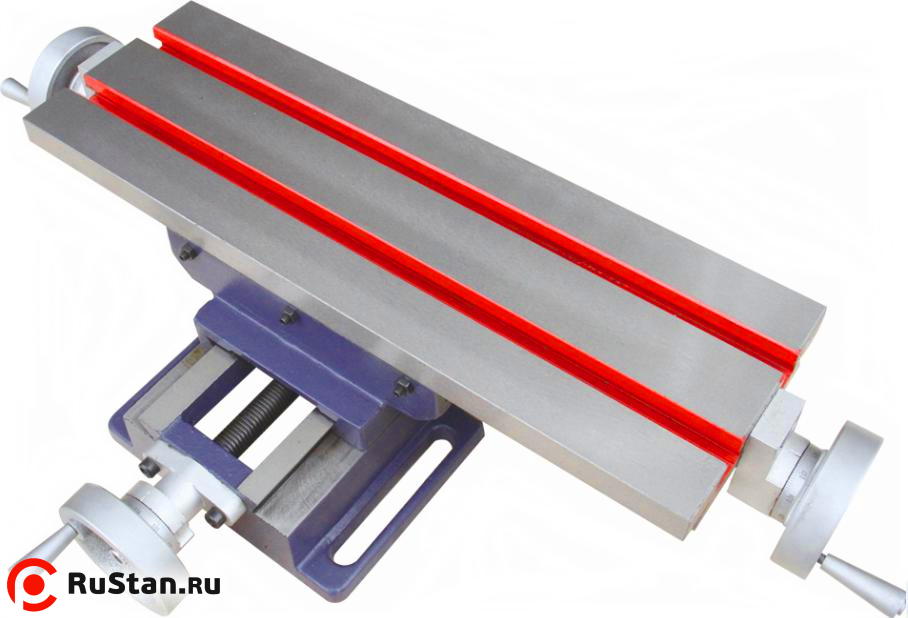

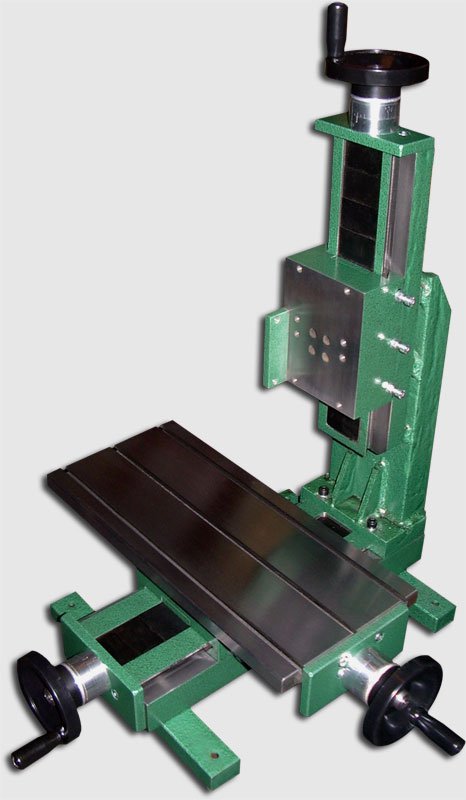

Сверлильный станок с крестовым столом

Литые конструкции основания зачастую чугунные. Вес их значителен, но и усилия, которые они способны выдержать, довольно высокие. Такие столы применяются при больших объемах производства. Монтаж производится на фундамент, стационарно.

Сварная станина является оптимальным вариантом как для производственных мощностей, так и для домашнего использования. Главное, при сварке своими руками уменьшить сварные напряжения металла отпусканием. Иначе, при набирании оборотов двигателем в каркасе могут пойти трещины.

Для сверлильных станков используют две технологические схемы стола:

- крестовую;

- портальную.

Сверлильный станок с портальным столом

Первая применяется при объемных заготовках. Она дает возможность проводить над закрепленной заготовкой другие манипуляции. Доступ к детали при такой схеме обеспечен с трех сторон.

Портальная схема используется при сверловке плоских изделий. Она боле проста в изготовлении и отличается повышенной точностью обработки.

Выбор направляющих

От правильного выбора и крепления направляющих движения поверхности стола зависит точность обработки. Применяются рельсовые и цилиндрические элементы. Они выпускаются с надстройкой каретки и смонтированными подшипниковыми узлами.

Выбор вида направляющих стола зависит от типа привода. Рассматриваемая деталь работает на преодоление силы трения. Если необходима высокая точность в перемещении, лучше выбрать подшипники скольжения. Подшипники качения уменьшают трение, но создают большой люфт.

По типу каретки направляющие бывают:

- с увеличенным фланцем, для крепления к низу стола;

- безфланцевые для обычного крепления к расположенным сверху резьбовым отверстиям.

При изготовлении своими руками можно заказать рельсы с нержавеющим покрытием. Они обладают повышенным сроком службы и более длительным сопротивлением к истиранию.

Виды передач для движения стола

При маленьком настольном станке перемещение стола осуществляется механическим способом. Но чем большие скорость, точность и производительность необходимы, тем тщательнее выбирается вид привода. В основном применяются электрические двигатели.

Суть работы узла в преобразовании вращательной работы двигателя в поступательное движение плоскости стола. Выделяют три вида передач:

Выделяют три вида передач:

- зубчато-реечные;

- ременные;

- шарико-винтовые.

Выбор типа узла делается исходя из:

- скорости перемещения заготовки;

- мощности двигателя станка;

- необходимой точности обработки.

Точность обработки при различных передаточных узлах

| Вид передаточного механизма | Показатель точности |

| Шарико-винтовая пара | 6-12 микрон |

| Шестерня-рейка | до 10 микрон |

| Зубчато-ременной | 50 … 100 мкм |

Преимущества шарико-винтовой передачи:

- возможность высокоточной обработки;

- малый люфт;

- плавное движение стола;

- бесшумность работы;

- возможность воспринимать большие нагрузки.

Чертеж шарико-винтовой передачи

Значительным минусом выступает ограниченность скорости подачи. Особенно проявляется снижение скорости при длине винта более 1500 мм. Примерный расчет скорости: для привода мощностью 1 кВт скорость вращения равна 3000 об/мин. При шаге винта 10 мм скорость передачи 0,5 м/сек. В таком случае 3 м будут пройдены за 6 сек.

Примерный расчет скорости: для привода мощностью 1 кВт скорость вращения равна 3000 об/мин. При шаге винта 10 мм скорость передачи 0,5 м/сек. В таком случае 3 м будут пройдены за 6 сек.

Еще одним минусом является высокая стоимость. Удешевить проект можно применением соединения с винтом и гайкой. В таком случае необходимо обеспечить постоянную смазку узла.

В сверлильных станках нового поколения смазка движимых механизмов координатной поверхности ведется автоматически. В устройство вмонтированы датчики контроля температуры важных деталей.

При шестерно-реечной передаче обеспечивается высокая скорость и достаточная точность. Недостатком является высокая степень люфта при передаче усилий с привода.

Установка ремня самый бюджетный и распространенный способ при создании стола своими руками. Невысокая стоимость ременной передачи и скорость подачи до 1 м/с, компенсируется следующими недостатками:

- быстрый износ;

- потеря натяжения за счет растяжения;

- возможность обрыва при ускорении;

- малая точность работ.

При покупке координатного стола для сверловки или монтаже своими руками необходимо учесть условия работы. Соотношение всех механизмов по параметрам: загруженности, срока службы, нагревания и остывания, дадут хороший результат при работе. Особенно это важно при самостоятельном изготовлении из подручных материалов.

Чертежи и примеры самодельных моделей

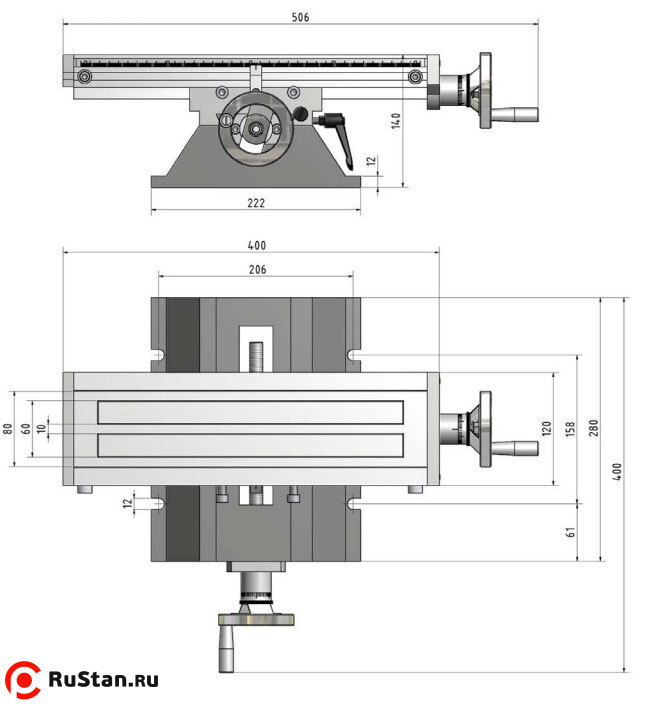

Обзор и сравнение заводских моделей

| Модель | KT70 | КТ150 | G-5757 | KRS-475 |

| Размеры стола, мм | 200*70 | 200*200 | 312*140 | 475*155 |

| Продольное перемещение, мм | 134 | 150 | 203 | 330 |

| Поперечное перемещение, мм | 46 | 150 | 125 | 150 |

| Деление нониуса, мм | 0,05 | 0,05 | 0,02 | 0,02 |

| Масса, кг | 1,14 | 4,9 | 17 | 23,5 |

| Цена, руб | 8046 | 16510 | 11900 | 14000 |

- KT70

- КТ150

- G-5757

- KRS-475

Столы координатные крестовые для фрезерных и сверлильных станков

Столы координатные неповоротные предназначены для использования в

качестве дополнительной оснастки преимущественно на

универсальных фрезерных, шлифовальных, сверлильных станках.

Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 306090

Код товара: 33837

В наличии 1 шт.

Длина стола200 мм

Ширина стола90 мм

Ход по Х100 мм

Ход по Y70 мм

Код товара: 35698

13 494 p

В наличии 11 шт.

Ширина стола140 мм

Длина стола312 мм

Ход по Х203 мм

Ход по Y125 мм

Масса17 кг

Код товара: 36219

14 898 p

Нет в наличии

Ширина стола100 мм

Длина стола185 мм

Ход по Х80 мм

Ход по Y50 мм

Масса11 кг

Код товара: 35699

15 912 p

В наличии 4 шт.

Ширина стола155 мм

Длина стола475 мм

Ход по Х330 мм

Ход по Y150 мм

Масса24 кг

Код товара: 35702

19 266 p

Нет в наличии

Масса4 кг

Код товара: 34485

В наличии 7 шт.

Регулируемый наклонный стол

Код товара: 10811

Ширина стола140 мм

Длина стола300 мм

Ход по Х200 мм

Ход по Y125 мм

Масса17 кг

Код товара: 29609

В наличии 23 шт.

Ширина стола140 мм

Длина стола300 мм

Ход по Х180 мм

Ход по Y100 мм

Масса17 кг

Код товара: 29612

В наличии 25 шт.

Ширина стола175 мм

Длина стола225 мм

Ход по Х105 мм

Ход по Y90 мм

Масса16 кг

Код товара: 36221

20 436 p

В наличии 16 шт.

Ширина стола220 мм

Длина стола330 мм

Ход по Х210 мм

Ход по Y116 мм

Масса17 кг

Код товара: 29610

Ширина стола156 мм

Длина стола473 мм

Ход по Х270 мм

Ход по Y120 мм

Масса26 кг

Код товара: 36220

17 706 p

Нет в наличии

Ширина стола175 мм

Длина стола225 мм

Ход по Х126 мм

Ход по Y120 мм

Масса16 кг

Код товара: 29616

В наличии 4 шт.

Ширина стола140 мм

Длина стола300 мм

Ход по Х180 мм

Масса13 кг

Код товара: 36222

25 116 p

В наличии 14 шт.

Ширина стола175 мм

Длина стола225 мм

Ход по Х130 мм

Ход по Y120 мм

Масса16 кг

Код товара: 29611

В наличии 5 шт.

Ширина стола180 мм

Длина стола700 мм

Ход по Х280 мм

Ход по Y175 мм

Масса45 кг

Код товара: 11171

Масса22 кг

Код товара: 35700

16 692 p

Нет в наличии

Ширина стола100 мм

Длина стола125 мм

Ход по Х100 мм

Масса3 кг

Код товара: 29608

В наличии 9 шт.

Ширина стола100 мм

Длина стола185 мм

Ход по Х80 мм

Ход по Y50 мм

Масса11 кг

Код товара: 36224

49 842 p

В наличии 18 шт.

Ширина стола240 мм

Длина стола425 мм

Ход по Х225 мм

Ход по Y150 мм

Масса48 кг

Код товара: 29613

В наличии 18 шт.

Ширина стола220 мм

Длина стола330 мм

Ход по Х190 мм

Ход по Y100 мм

Масса28 кг

Код товара: 10950

В наличии 6 шт.

Коробчатый стол для JRD-460

Код товара: 29614

В наличии 16 шт.

Ширина стола240 мм

Длина стола425 мм

Ход по Х225 мм

Ход по Y150 мм

Масса48 кг

Код товара: 11390

Ширина стола210 мм

Длина стола730 мм

Ход по Х480 мм

Ход по Y210 мм

Масса84 кг

Код товара: 29615

В наличии 4 шт.

Ширина стола240 мм

Длина стола600 мм

Ход по Х400 мм

Ход по Y150 мм

Масса55 кг

Код товара: 36426

В наличии 6 шт.

Ширина стола120 мм

Длина стола400 мм

Ход по Х220 мм

Ход по Y160 мм

Масса24 кг

Код товара: 36223

28 860 p

В наличии 13 шт.

Ширина стола220 мм

Длина стола330 мм

Ход по Х190 мм

Ход по Y100 мм

Масса28 кг

Код товара: 1741

Стол для горизонтального фрезерования 230X200X120 мм

Самостоятельное создание стола для сверлильного станка. Как изготовить координатный стол своими руками Поворотный стол для сверлильного станка чертеж

Как изготовить координатный стол своими руками Поворотный стол для сверлильного станка чертеж

Координатный стол для помогает сделать работу агрегата точной, плавно перемещать обрабатываемую деталь в нужное положение, избегать скачков, перекручивания детали. Эффективность работы на станке любого типа значительно увеличивается при использовании координатного столика, особенно сделанного своими руками.

Координатный стол делает сверление быстрее, проще и более точным.Если у человека есть под рукой набор инструментов и материалов, подобное оборудование легко выполнить самостоятельно.

Виды и назначение

Столы под сверлильные станки бывают нескольких разных видов, могут изготавливаться из различных материалов и функционировать на отличных между собой принципах. Это простое фиксирующее устройство, с помощью него обрабатываемая деталь закрепляется в необходимом положении.

С помощью стола в процессе обработки деталь способна менять положение и свой угол, манипуляция позволяет выполнять разные виды обработки без снятия или перемещения детали. Способы фиксации оборудования бывают следующие:

Способы фиксации оборудования бывают следующие:

- с использованием вакуума и перепада давления;

- механическими приспособлениями;

- деталь удерживается на столике самостоятельно за счет своего большого веса.

Для любителей, собирающихся сделать стол для сверлильного станка своими руками, более всего подходит второй вариант фиксации.

Закрепляемая заготовка в разных установках имеет неодинаковое количество степеней свободы – двумя или тремя. В первом случае она способна передвигаться только по X и Y координатам, во втором добавляется способность перемещения вверх, вниз или по Z координате. Для домашнего использования двух степеней свободы вполне достаточно.

Использование оборудования

Перед началом эксплуатации координатного основания мастер обязан изучить правила безопасности, особенности оборудования, а также требования к освещению в помещении, где проходит работа.

Приведение столика в действие реализуется основными путями:

- механическое передвижение;

- использование электрического привода;

- установка .

Первый или второй вариант при его реализации своими руками будет наиболее подходящим.

Отдельно стоит упомянуть о таких вариантах конструкции, как поворотный стол и крестовинный.

Первый способен вращаться вокруг собственной оси и является максима

Стол для сверлильного станка своими руками

Хотя сверлильные станки незаменимы в столярных мастерских, столики большинства из них предназначены скорее для работы с металлом. Исправить положение вещей поможет удобный накладной столик с упорами. Он предоставит возможности, которых лишен стандартный чугунный столик станка.

Начните со столика

1. Для основания А выпилите два куска фанеры 12x368x750 мм (мы взяли березовую фанеру, так как она более гладкая и практически не имеет дефектов. Можно также использовать МДФ). Склейте оба куска вместе и зафиксируйте их струбцинами, выровняв края (рис. 1).

2. Из твердого оргалита толщиной 6 мм выпилите верхние боковые В, переднюю С и заднюю D накладки по указанным в «Списке материалов» размерам. Разметьте вырез радиусом 10 мм на переднем крае детали D (рис. 1). Выпилите вырез и отшлифуйте его края (вырез поможет легко извлекать пластину-вкладыш Е). Теперь нанесите клей на заднюю сторону накладок из оргалита и приклейте их к фанерной плите-основе (фото А).

Разметьте вырез радиусом 10 мм на переднем крае детали D (рис. 1). Выпилите вырез и отшлифуйте его края (вырез поможет легко извлекать пластину-вкладыш Е). Теперь нанесите клей на заднюю сторону накладок из оргалита и приклейте их к фанерной плите-основе (фото А).

Нанеся клей на нижнюю сторону деталей В, С и D, разместите их на фанерной плите основания А. Для предотвращения сдвига соединяйте детали друг с другом и с основанием малярным скотчем. Затем сожмите склейку с помощью прокладок толщиной 19 мм и прижимных брусков сечением 40×80 мм.

3. Разметьте вырез радиусом 83 мм на заднем крае столика (рис. 1), выпилите его ленточной пилой или электролобзиком и гладко отшлифуйте.

4. Чтобы определить положение центрального выреза размером 89×89 мм в плите-основании столика, вставьте в патрон сверлильного станка сверло диаметром 3 мм, выровняйте относительно него чугунный столик станка и зафиксируйте его. Положите сверху накладной столик и выровняйте его так, чтобы сверло было нацелено в середину проема для вкладыша Е, образованного деталями В, С и D. Если чугунный столик выступает за передний край накладного столика, сдвиньте последний вперед, выровняв оба края. Зафиксируйте положение накладного столика струбцинами. Теперь просверлите сквозное отверстие диаметром 3 мм в фанерной плите-основании столика А. Снимите столик и переверните его. Разметьте вырез 89×89 мм, центрируя его относительно 3-миллиметрового отверстия. Затем просверлите в углах отверстия диаметром 10 мм и с помощью электролобзика выпилите вырез. Теперь выпилите пластину- вкладыш Е по указанным размерам.

Положите сверху накладной столик и выровняйте его так, чтобы сверло было нацелено в середину проема для вкладыша Е, образованного деталями В, С и D. Если чугунный столик выступает за передний край накладного столика, сдвиньте последний вперед, выровняв оба края. Зафиксируйте положение накладного столика струбцинами. Теперь просверлите сквозное отверстие диаметром 3 мм в фанерной плите-основании столика А. Снимите столик и переверните его. Разметьте вырез 89×89 мм, центрируя его относительно 3-миллиметрового отверстия. Затем просверлите в углах отверстия диаметром 10 мм и с помощью электролобзика выпилите вырез. Теперь выпилите пластину- вкладыш Е по указанным размерам.

5. Если металлический столик вашего станка имеет сквозные пазы, выпилите на нижней стороне накладного столика паз для вставки алюминиевого направляющего профиля (рис.1). Если в металлическом столике станка нет сквозных пазов, просверлите два монтажных отверстия диаметром 6 мм.

6. Переверните накладной столик и выпилите или отфрезеруйте на его верхней стороне пазы для направляющих алюминиевых профилей (рис.2). Центры пазов должны совпадать со стыками деталей В, С и D. Примечание. Для комфортной роботы при шлифовке с помощью абразивных барабанов рекомендуем дополнительно оснастить столик системой удаления ныли, описанной в статье «Пылеудаление для шлифовального столика».

Теперь изготовьте упор

1. Выпилите по указанным размерам заготовки для опоры F, передней накладки G, нижней Н и верхней I деталей упора. Установите в пильный станок пазовый диск толщиной 10 мм и настройте продольный (параллельный) упор для выпиливания шпунтов точно посередине толщины деталей Н и I (рис. 3 и 4). Затем выпилите в этих деталях шпунты глубиной 5 мм и пометьте грани, которые прилегали к упору пильного станка. Выпиливая верхний и нижний шпунты на нижней летали, в обоих случаях направляйте заготовку вдоль упора одной и той же гранью. Теперь, не изменяя настроек, выпилите шпунт в заготовке опоры.

Прижимая детали помеченными гранями к задней стороне накладки G, склейте нижнюю Н и верхнюю I части упора друг с другом, с нижней опорой F и накладкой G. Струбцины должны сжимать склейку в двух направлениях.

2. Приклейте заготовку передней накладки G к заготовке опоры F (рис. 4). Убедитесь, что накладка приклеена к опоре точно под углом 90°. Когда клей высохнет, приклейте нижнюю Н и верхнюю I детали упора (фото В). Прежде чем клей высохнет, вставьте в квадратные отверстия стальные стержни диаметром 10 мм, пропустив их насквозь, чтобы удалить изнутри выдавленные излишки клея.

Прежде чем клей высохнет, вставьте в квадратные отверстия стальные стержни диаметром 10 мм, пропустив их насквозь, чтобы удалить изнутри выдавленные излишки клея.

3. Выпилите на передней стороне накладки G шпунт 19×10 мм для установки направляющего алюминиевого профиля (рис. 4). Затем выпилите пылезащитный фальц 3×3 мм вдоль нижнего ребра накладки.

4. Ровно опилите один конец собранного упора, а затем распилите заготовку на три части (рис. 3), получив упор длиной 572 мм и два расширения-удлинителя по 89 мм. Затем отпилите на удлинителях часть опоры (рис. 4).

5. С помощью гибкого лекала разметьте полукруглые вырезы на верхнем крае упора и заднем крае опоры F (рис. 3). Выпилите вырезы электролобзиком или ленточной пилой и гладко отшлифуйте. Затем просверлите отверстия диаметром 6 мм для винтов, которыми упор крепится к столику, и отверстие для ключа сверлильного патрона в опоре, где указано.

6. Для установки резьбовых втулок в деталь I просверлите отверстия диаметром 11 мм, выходящие в верхнее квадратное отверстие упора (рис. 3 и 4). Нанесите на стенки этих отверстий эпоксидный клей и вставьте резьбовые втулки. Когда клей окончательно затвердеет, с помощью сверла диаметром 10 мм удалите его излишки, которые могли попасть в квадратные отверстия для стальных стержней. Дополнительные советы по установке резьбовых втулок приведены в «Совете мастера».

Совет мастера. Установка резьбовых втулок

В самодельных приспособлениях для мастерской часто используются различные винты для фиксации или регулировки. Чтобы они могли работать в деревянных и фанерных деталях, потребуются резьбовые втулки. Они выпускаются разных размеров (метрические — от М4 до М10). Существуют два основных типа — забивные и ввинчиваемые (футорки), как показано на левом фото внизу.

Используйте ввинчиваемые втулки в мягкой древесине и фанере, где крупные витки внешней резьбы легко сминают окружающую древесину. Просто просверлите отверстие, диаметр которого равен диаметру корпуса втулки-футорки, и вверните в него втулку. В твердой древесине, такой как дуб или клен, или когда втулка должна быть расположена у края детали и может расколоть древесину, просверлите отверстие диаметром чуть больше внешнего диаметра резьбы и вставьте в него втулку с эпоксидным клеем. Чтобы не испачкать клеем внутреннюю резьбу втулки, заклейте ее торец (фото справа вверху).

Просто просверлите отверстие, диаметр которого равен диаметру корпуса втулки-футорки, и вверните в него втулку. В твердой древесине, такой как дуб или клен, или когда втулка должна быть расположена у края детали и может расколоть древесину, просверлите отверстие диаметром чуть больше внешнего диаметра резьбы и вставьте в него втулку с эпоксидным клеем. Чтобы не испачкать клеем внутреннюю резьбу втулки, заклейте ее торец (фото справа вверху).

Забивные втулки с заусенцами на внешней стороне одинаково пригодны и для фанеры, и для твердой и мягкой древесины. Просверлите отверстие, диаметр которого равен диаметру корпуса втулки, и вставьте втулку с помощью струбцины или молотка и деревянного брусочка. В случаях, когда усилие прижимного винта вытягивает втулку из материала (например, винте ручкой-маховичком, фиксирующий стальные стержни удлинителей упора), просверлите отверстие такого диаметра, чтобы его стенок касались только кончики заусенцев, и вставьте в него втулку с эпоксидным клеем.

Завершение и сборка

1. Заклейте малярным скотчем дно пазов для установки алюминиевых профилей в столике и упоре. Затем нанесите на все детали отделочное покрытие (мы использовали полуматовый полиуретановый лак с межслойной шлифовкой наждачной бумагой зернистостью 220 единиц). Когда лак высохнет, удалите малярный скотч.

2. Через раззенкованные монтажные отверстия алюминиевых профилей просверлите направляющие отверстия в соответствующих деталях столика и упора. Нанесите на дно пазов эпоксидный клей, вставьте профили и закрепите их шурупами. Примечание. Некоторые направляющие профили имеют небольшой гребень вдоль одного внешнего края (рис. 4). Аля точного совмещения профилей в накладке упора а расширениях ориентируйте гребни в одном направлении во всех трех деталях.

3. Отпилите от стального стержня диаметром 10 мм четыре куска длиной 368 мм. Наждачной бумагой зернистостью 80 единиц грубо отшлифуйте один конец каждого стержня на длину 89 мм и с помощью эпоксидного клея закрепите эти концы в квадратных отверстиях удлинителей упора. Чтобы стержни оставались параллельными, вставьте их свободные концы в квадратные отверстия упора.

Чтобы стержни оставались параллельными, вставьте их свободные концы в квадратные отверстия упора.

4. Чтобы сделать ручки-маховички для фиксации удлинителей упора (рис. 2), вверните винты длиной 32 мм с потайной головкой в гайки-маховички до половины. Нанесите под их головки эпоксидный клей, а затем вкрутите винты в гайки до конца.

5. Вставьте шестигранные головки двух винтов в нижний направляющий профиль накладного столика (рис. 2). Выровняйте накладной столик над металлическим столиком сверлильного станка и пропустите винты в сквозные пазы или отверстия. Добавьте шайбы и наверните пластиковые гайки-ручки.

Примечание. Пластиковые гайки-ручки имеют резьбовые отверстия глубиной около 16 мм. Возможно, вам потребуется укоротить 50-миллиметровые винты в соответствии с толщиной металлического столика вашего станка.

6. Вставьте шестигранные головки винтов в верхние направляющие профили. Совместите отверстия в основании упора с винтами, наденьте шайбы и закрепите упор гайками- маховичками. Вставьте стальные стержни удлинителей в квадратные отверстия упора и вверните фиксирующие винты с маховичками.

Вставьте стальные стержни удлинителей в квадратные отверстия упора и вверните фиксирующие винты с маховичками.

Добавьте регулируемый концевой упор-стопор

1. Чтобы сделать корпус упора-стопора J, выпилите из доски толщиной 19 мм два куска 51×73 мм и склейте их вместе лицом к лицу, выровняв торцы и кромки. Когда клей полностью высохнет, выпилите паз 6×5 мм посередине задней стороны корпуса (рис. 5).

2. Выпилите по указанным размерам подвижный стопор К и приклейте его с помощью двухстороннего скотча к правой стороне корпуса J (рис. 5). Установите в патрон сверлильного станка сверло Форстнера диаметром 13 мм и высверлите в левой грани корпуса углубление-цековку глубиной 10 мм, как показано на рисунках и фото С. Затем, не сдвигая детали, установите сверло диаметром 6 мм и просверлите в центре углубления сквозное отверстие через обе детали.

3. Отделите стопор К от корпуса J. Сверлом Форстнера диаметром 19 мм высверлите в стопоре и корпусе углубления-цековки глубиной 10 мм точно над 6-миллиметровыми отверстиями (рис. 5). Для совмещения центров перед сверлением вставьте в отверстия шканты диаметром 6 мм. Затем, выровняв сверло диаметром 7 мм посередине 6-миллиметрового паза на задней стороне корпуса, просверлите сквозное отверстие, как указано на рисунке.

(Фото С) — Зафиксируйте детали, расположив стопор К внизу и прижав грань корпуса J с пазом к упору сверлильного столика. Высверлите углубление-цековку 13×10 мм в боковой грани корпуса. (Фото D) — Зафиксируйте подвижный стопор К на винте с помощью шайб и гайки, вставьте винт в отверстие корпуса J и вверните его в гайку, вклеенную эпоксидным клеем в углубление-цековку.

4. С помощью эпоксидного клея зафиксируйте гайку в 13-миллиметровом углублении-цековке корпуса J. Затем выпилите ползун L указанных размеров и вклейте в паз на задней стороне корпуса, вровень с его правой гранью (рис. 5).

5).

5. Нанесите на все летали прозрачное отделочное покрытие. После просушки наденьте на винт с полукруглой головкой широкую 6-миллиметровую шайбу и вставьте его в отверстие стопора К. Наденьте на винт вторую шайбу, а затем наверните гайку. Затяните гайку так, чтобы стопор не покачивался, но винт мог вращаться. Теперь соедините стопор с корпусом J (фото D), вращая винт до соприкосновения обеих деталей.

6. С помощью эпоксидного клея зафиксируйте пластиковую гайку-маховичок на конце винта с полукруглой головкой. Вставьте винт с шестигранной головкой в отверстие корпуса J сзади, добавьте шайбу и гайку-маховичок спереди (рис. 5). Для использования регулируемого концевого упора- стопора сначала установите расстояние между корпусом и стопором около 12 мм. Двигая ползун с шестигранной головкой винта в направляющем алюминиевом профиле, с помощью рулетки или мерной линейки установите стопор на нужном расстоянии от сверла. Зафиксируйте его, затянув переднюю гайку-маховичок. Теперь точно отрегулируйте расстояние до сверла, вращая боковую гайку-маховичок. Стопорная гайка-маховичок и ползун L расположены точно по центру корпуса, поэтому вы сможете использовать регулируемый стопор справа и слева от сверла, просто перевернув его.

Зафиксируйте его, затянув переднюю гайку-маховичок. Теперь точно отрегулируйте расстояние до сверла, вращая боковую гайку-маховичок. Стопорная гайка-маховичок и ползун L расположены точно по центру корпуса, поэтому вы сможете использовать регулируемый стопор справа и слева от сверла, просто перевернув его.

7. Соберите прижимы (рис. 2). Вставьте шестигранные головки их винтов в пазы направляющих алюминиевых профилей. Теперь сверлильный станок готов к настоящей работе и его по праву можно назвать столярным.

Возможно, Вас заинтересует:

Условие

| flashcardmachine.com/images/preview_card_back.gif»>

Определение

| ||

Срок

| flashcardmachine.com/images/preview_card_back.gif»>

Определение | ||

Клемма

| Определение

| ||

flashcardmachine.com/images/preview_card_back.gif»>

Клемма

| Определение

| ||

Клемма

| flashcardmachine.com/images/preview_card_back.gif»>

Определение

| ||

Срок

| Определение | ||

Term

| flashcardmachine.com/images/preview_card_back.gif»>

Определение

| ||

Срок

| Определение

| ||

Краткое описание процесса бурения

Нефтяная скважина создается путем бурения скважины от 5 до 36 дюймов (127.От 0 мм до 914,4 мм) в землю с помощью буровой установки, которая вращает бурильную колонну с присоединенным долотом.

Это ключевые этапы бурения скважины:

— Буровая коронка с помощью веса бурильной колонны и утяжеленных бурильных труб над ней разрывает землю.

— Буровой раствор (раствор) закачивается внутрь бурильной трубы и выходит через буровое долото, помогая разрушать породу, поддерживая давление на вершине долота, а также очищая, охлаждая и смазывая долото.

— Образовавшаяся порода уносится буровым раствором, циркулируя обратно на поверхность за пределами бурильной трубы.

— Шлам и возвращаемые жидкости контролируются на предмет отклонений от нормы для обнаружения возможных скачков давления.

— Труба или бурильная колонна, к которой крепится долото, постепенно удлиняется по мере углубления скважины путем ввинчивания нескольких 30-футовых (10 м) стыков труб на поверхности.

Этому процессу способствует буровая установка, которая содержит все необходимое оборудование для циркуляции бурового раствора, подъема и поворота трубы, контроля забойного давления, удаления шлама из бурового раствора и выработки электроэнергии на месте для этих операций.

Первые нефтяные скважины были пробурены в Китае в 4 -х годах века или ранее. Они достигли глубины до 243 метров и были пробурены с помощью долот, прикрепленных к бамбуковым шестам.

Нефтяная промышленность Среднего Востока была основана в 8 -м веках, когда улицы недавно построенного Багдада были вымощены гудроном, полученным из нефти, которая стала доступной с природных полей в регионе.

Первая современная нефтяная скважина была пробурена в 1848 году русским инженером Ф. Н. Семёнов на полуострове Ашерон к северо-востоку от Баку. К 1861 году в Баку добывалось около 90% мировой нефти.

Н. Семёнов на полуострове Ашерон к северо-востоку от Баку. К 1861 году в Баку добывалось около 90% мировой нефти.

Слово «нефть» происходит от двух греческих слов, означающих каменное масло. Когда Эдвин Дрейк впервые обнаружил нефть в США в 1859 году, ему действительно было скучно на соль.

До 1970-х годов большинство нефтяных скважин были вертикальными. Благодаря наклонно-направленному и горизонтальному бурению появилась возможность достигать пластов на расстоянии нескольких километров от места бурения.

2.:

Задание 2. Заполните таблицу и задавайте вопросы, используя эти слова, как в примере:

Пример: Какова длина трубопровода? Какая длина трубопровода?

| Прилагательное | Существительное |

| длинный | |

| Длина | |

| широкий | |

| Глубина | |

| Высокая | |

| Толстый | |

| тяжелый | Масса |

| старый | |

| цена |

3. . ‘Что …?’ ‘Как …?:

. ‘Что …?’ ‘Как …?:

Задание 3. Ответьте на эти вопросы, используя слова из коробки. Каждый вопрос начинайте с «Что такое …?» или «Как …?»:

| диаметр, длинный, глубокий, высота, толстый, стоимость, давление, ветер, нагрузка |

1. Q: _____ это колодец?

A: На этой установке несколько скважин.Самая глубокая — около 4500 метров.

2. Q: _____ на такой глубине?

A: Оно может достигать 15 000 фунтов на квадратный дюйм, поэтому у нас есть противовыбросовый превентор для предотвращения выбросов.

3. Q: _____ вышки?

A: От кронблока до рабочего этажа примерно 40 метров.

4. Q: _____ вышки?

A: Он может выдерживать скорость ветра до 125 миль в час.

5. Q: _____ отверстия?

A: Отверстие сужается при спуске, но на поверхности оно составляет около 50 см.

6. Q: _____ бурильные трубы?

A: Эти трубы изготовлены из стали толщиной чуть менее 1 см.

7. Q: _____ бурильные трубы?

A: Длина каждого стыка составляет примерно 10 метров. Если они все одинаковые, это значительно упрощает хранение.

8. Q: _____ алмазной коронки?

A: Они очень дороги, от 12 000 до 15 000 долларов за штуку.

4.:

Задание 4. Изучите схему буровой установки и сопоставьте описания со словами на схеме:

Пример: Это поднимает и опускает буровое оборудование в скважину и из нее, подъемный трос.

1. К нему подвешены вертлюг и буровое оборудование.

2. Подъемный трос огибает это оборудование. Когда он поворачивается, линия идет вверх или вниз ..

3. Это стальная башня над колодцем. Внутри находится все подъемное и буровое оборудование. …..

4. Это соединяет два объекта. Он позволяет нижнему вращаться, а верхнему оставаться неподвижным. ..

5. Это небольшая площадка в верхней части буровой вышки, где стоит один из буровых бригад..

6. Это рама и колеса, которые перемещаются вверх и вниз по вышке на подъемном канате.

7. Это стальная рама и колеса, закрепленные на верхней части вышки.

5.:

Задание 5. Прочтите и переведите текст:

Бурильная колонна

Работы по бурению под землей выполняет бурильная колонна. Бурильная колонна состоит из ведущей трубы, секций бурильной трубы, утяжеленной бурильной трубы и долота для бурения породы. Келли — это прочная труба, которая всегда находится в верхней части бурильной колонны. Он имеет четыре или шесть сторон и проходит через поворотный стол, который вращается (вращается). Поворотный стол находится на буровой площадке. Между ведущей трубой и утяжеленной бурильной трубой проходит бурильная труба различной длины. Нефтяники добавляют секции бурильной трубы одну за другой к ведущей трубе. Каждый раз, когда они добавляют секцию, они поднимают келли из отверстия. Затем они добавляют кусок трубы наверху веревки и опускают ее обратно в землю.Внизу колонны мы можем найти утяжеленную бурильную трубу. Бита входит в воротник.

Келли — это прочная труба, которая всегда находится в верхней части бурильной колонны. Он имеет четыре или шесть сторон и проходит через поворотный стол, который вращается (вращается). Поворотный стол находится на буровой площадке. Между ведущей трубой и утяжеленной бурильной трубой проходит бурильная труба различной длины. Нефтяники добавляют секции бурильной трубы одну за другой к ведущей трубе. Каждый раз, когда они добавляют секцию, они поднимают келли из отверстия. Затем они добавляют кусок трубы наверху веревки и опускают ее обратно в землю.Внизу колонны мы можем найти утяжеленную бурильную трубу. Бита входит в воротник.

Биты обычно трехгранные, другими словами, они имеют три вращающихся конуса. Круглая коронка с отверстием посередине используется для отбора образцов керна. Сверла можно покрыть промышленными алмазами, чтобы продлить срок их службы. Буровой раствор прокачивается через форсунки в долоте — это смазывает и охлаждает его, а по мере циркуляции бурового раствора он также выносит на поверхность куски пробуренных фрагментов породы.

6.:

Задание 6. Завершите эти предложения:

1. Блок кроны — _____ верх вышки.

2. Утяжеленная бурильная труба — это _____ долото и секции бурильных труб.

3. Член экипажа стоит _____ обезьянья доска.

4. Келли движется _____ к поворотному столу.

5. Подъемный трос идет _____ лебедка.

6. Вертлюг — это _____ крюк.

7.:

Задача 7. Сопоставьте задания с описанием:

1. Сотрудник компании а. отвечает за двигатели,

2. толкатель дрели b. общий помощник,

3. Человек с вышкой. заботится о поставке грязи,

4. грязевой человек d. руководит буровой бригадой,

5. Моторчик e. второй в команде,

6. roustabout f. представляет нефтяную компанию,

7.грубый воротник g. обрабатывает трубы.

Основные типы сверлильных станков

Основные типы сверлильных станковാ 㰊 敭 慴 渠 浡 㵥 䜢 久 剅 呁 剏 • 潣 瑮 湥 㵴 䡓 䵔 ⁌⸶〰㈮ ㄷ ⸵〴∰ 㸠 洼 瑥 慮 敭∽ 牐 杯 摉 • 潣 瑮 湥 㵴 䘢 潲 敧 䔮 楤 潴 潄 畣 㸢 䈼 十 䙅 乏 ⁔ 慦 散 敖 摲 湡 ⱡ 䄠 污 瑥 捩 ≡ാ 㰊 栯 慥㹤 䈼 䑏 㹙 搼 癩 愠 楬 ∽ 瑮 牥 㸢 † 挼 湥 整 † 琼 扡 敬 戠 牯 敤 㵲 〢 • 散 汬 慰 摤 湩 㵧 † 㸢 † 琼 㹲 ††琼 㹤 †††† 瀼 愠 楬 湧 ∽ 散 㸢 匼 䅐 ⁎ 摩 吽 䑂 癥 汥 楄 ぶ ാ ††† 㰠 慮 潔 ≰ 㰾 愯 㰾 㹎 猼 牴 湯 㹧 猼慰 㹮 慂 楳 祔 数 景 汬 慍 档 湩 獥 ⼼ 灳 湡 湡 㰾 牢 ാ ††† ☠ 扮 灳 㹮 ⼼ 瑳 潲 杮 㰾 㰾 琯 㹤 †† ⼼牴 ാ 㰠 琯 扡 敬 ാ 㰠 振 湥 整 㹶 琼 扡 敬 敤 㵲 〢 㸢 † 琼 㹲 †† 琼 㹤 䐠 楲 汬 湩 慭 獥 漠 牤 汩 牰獥 敳 牡 湯 景 琠 洠 潣 浭 湯 ††† 慭 档 湩 獥 映 畯 摮 椠 桴 档 灯 ⁁ 汩 獩 愠 捡敮 琠 慨 瑴 牵 獮 愠 摮 ††† 摡 慶 据 獥 愠 爠 瑯 牡 ⁹ 椠 瑮 潷 歲 捥 敨 楲 汬 瀠 敲 椠 摥 瀠 楲 慭 祬††† 潦 牤 汩 楬 杮 栠 汯 桷 桴 潲 数 潴 汯 湩 ⁴ 敢 甠 敳 †† 映 渠 浵 敢 景洠 捡 楨 楮 杮 漠 数 慲 湯 吠 洠 獯 ⁴ 潣 浭 湯 洠 楮 杮 漠 数 慲 楴 湯 ൳ †† 瀠 牥 潦 浲 摥 漠 牤 獥 牡 汩敲 浡 湩 Ⱨ 琠 灡 楰 杮 潣 整 湩 Ⱨ ††† 潣 湵 整 獲 杮 湡 †† 㰠 㹰 桔 牥 牡 祮 搠敦 敲 瑮 琠 灹 獥 漠 潣 普 杩 潩 獮 漠 牤 汩 楬 杮 楨 敮 ⱳ ††† 畢 ⁴ 潭 楲 汬 湩 慭 档 湩 椠 潦 牵 戠 潲 摡 挠 瑡 来 敩 牰 杩 瑨 ††† 敳 獮 瑩 牰 杩 瑨 慲 灳 捥 慩 異 灲 ††戼 ാ †† 㰠 㹰 猼 慰 瑳 汹 㵥 䝋 佒 乕 ⵄ 佃 佌 㩒 晦 〰 㸢 猼 慰 㹮 偕 䥒 †† 匠 久 䥓 䥔 䕖 䐠 倠 䕒 卓 ⼼ 湡 㰾猯 慰 㹮 ⼼ 㹰 ††† 琼 扡 敬 戠 㵲 〢 㸢 †††† 吼 ാ ††† 㰠 †††† 㰠 ††††† 㰠 ⁰ 污 㵮挢 湥 整 ≲ 㰾 㹢 䤼 䝍 栠 楥 桧 㵴 ‰ 牳 㵣 產 獰 湥 獳 ≧ 眠 摩 桴 ㄽ ㄵ 戠 牯 㹲 †††††† 猼 楆 畧 敲 ㄠ ⼼灳 湡 ‾ 灕 楲 桧 ⁴ 汩 †††† 敲 獳 ⼼ 㹰 ⼼ 摴 †††† 㰠 摴 桔 灵 楲 桧 ⁴ 瑩 癩 牤 汩 牰 獥 䘨 杩 牵 ⤱ †††††† 獩 愠 氠 杩 瑨 搭 瑵 ⁹ 祴 牤 汩 楬 杮 洠 捡 楨 敮 潮 浲 污 祬 据 牯 慲 整 ൳††††† 愠 戠 汥 ⁴ 牤 癩 灳 敨 摡 桔 獩 洠 捡 敧 敮 慲 汬 獵 †††††† 潭 敤 慲 琭 ⵯ 楬桧 ⁴ 畤 祴 眠 牯 吠 敨 甠 猠 湥 楳 楴 敶 搠 楲 獳 朠 瑥 瑩 慮 †††††† 畤 琠 琠 敨 ⁴ 桴 琠 敨洠 捡 楨 敮 挠 湡 漠 汮 ⁹ 敢 敦 䠠 湡 敦 摥 ††††† 琠 琠 潯 敨 眠 牯 火 散 桴 牥 瑡牯 琠 昢 敥 ††††† 桴 畣 湩 捡 楴 湯 漠 潴 敳 獮 瑩 牤 獩 †††††† 慭畮 慦 瑣 牵 摥 椠 瑳 牯 愠 戠 湥 档 祴 㹤 †††† ⼼ 牴 †† 㰠 ാ †† 㰠 牴 ാ ††† 㰠 㰾 㹢猼 慰 瑳 汹 㵥 䈢 䍁 䝋 佒 佌 㩒 ⌠ 晦 晦 〰 㸢 偕 䥒 䡇 †††† 䐠 䥒 ⼼ 㹮 ⼼ 㹢 ††† †† 瀼 ‾ † 桔 灵 楲 桧 ⁴ 牤 獥 䘨 杩 牵 ⤲ 癡 ⁹ 畤 祴 ††††† 祴 数 漠 牤 汩 楬 杮 洠 捡 敮 渠 牯慭 汬 ⁹ 湩 潣 灲 牯 搠 楲 敶 猠 楰 摮 敬 ††††† 敨 桔 獩 灹 敳 湯氠 牡 敧 ††††† 潨 敬 瀭 潲 畤 杮 漠 数 慲 楴 湯 祴 楰 汬 椻 癮 汯 敶 氠 敧 栠 慥 楶 牥 牡 獴桔 灵 楲 桧 ⁴ 牤 汩 ൳ †††† 愠 汬 睯 桴 瑡 牯 琠 慨 摮 牯 瀠 牥 映 敥 桴 汯 椠 瑮 † ††† 眠 牯 火 敩 散 桔 摥 洠 捥 慨 楮 浳 愠 捩 污 祬 愠 癤 散 潴 汯 椠 瑮 †††† 琠 敨 眠 敩散 潓 敭 琠 灹 獥 漠 灵 楲 桧 牰 獥 敳 牡 ††††† 慭 瑩 畡 潴 慭 獩 湩敭 档 湡 獩 獭 㰮 瀯 ാ †††† 㹢 ††††† 瀼 ☾ 扮 㰻 㰾 戯 㰾 琯 㹤 ††††† 琼 †††††† 瀼 愠 楬 湧∽ 散 瑮 牥 㸢 䤼 䝍 栠 楥 㤲 牳 㵣 產 牰 杩 瑨 樮 杰 • 楷 瑤 㵨 㐱 ‸ 潢 牥 〽 㰾 猼 慰 㹮 戼 㹲 † ††††† 楆 畧 敲 ㈠ ⼼ 灳湡 ‾ 灕 楲 桧 ⁴ 牤 牰 獥 㰾 瀯 㰾 琯 㹤 †††† ⼼ 牴 ാ †† 㰠 敬 ാ †† 㰠 ††† 琼 扡 敬 戠 㵲 〢 㸢 †††† 琼 㹲 ††††† 琼 㹤 戼 㰾 灳 湡 猠 祴 敬 ∽ 䅂 䭃 䑎 䱏 剏 ›昣 晦 て 刾 䑁 䅉 ††††† 䄠 䵒䐠 䥒 䱌 倠 䕒 卓 㰠 猯 慰 㹮 ⼼ 㰾 戯 ാ ††††† 㰠 㹰 †† 吠 敨 爠 摡 慩 牡 䘨 杩 † †††† † 獩 琠 敨 栠 汯 牰 摯 捵 栠 牯 敳 漠 桴 慭 桳 灯 桔 ♥ 扮 灳 瀻 敲 獳 † ††††† 挠 浯 潭 汮 ⁹ 敲 敦 敲 潴 愠 慲 楤 污 搠 桔 慲 楤 污 浲 ††††† 牰 獥 琠 敨 漠 数 慲 潴 瀠 獯 瑩 潩 桴 灳 湩 汤 楤 敲 祬 漠 敶 ൲ ††††† 琠 敨 眠 敩 散 爠 瑡 敨 桴湡 洠 癯 桴 潷 歲 楰 捥 敨 琠 潯 吠 搠 ††††† 漠 桴 慲 楲 汬 瀠 敲 獳 朠 椠 ⁴ 慥 ⁴敤 污 漠 ൦ ††††† 瘠 牥 慳 楴 楬 数 楣 污 祬 漠 慰 慬 杲 潴 瀠 獯 慥 楳 祬 慒 †† † † † 牤 汩 獬 漠 晦 牥 瀠 睯 牥 映 敨 猠 楰 摮 敬 獡 愠 畡 潴 慭 楴 湡 獩 ൭ ††††† 琠 獩睯 牥 琠 敨 爠 摡 慩 敨 敨 汥 栠 慥 Ɽ 眠 楨 潬 慣 整 ††††† 漠 楤 污 愠 慣 潳 戠 牴 癡牥 敳 污 湯 桴 牡 Ɑ 癩 湩 ൧ ††††† 琠 敨 洠 捡 楨 摤 摥 攠 獡 景 敷 汬 愠 敶 獲 删 摡 慩 牡 ൭ ††††† 搠 楲 汬 瀠 敲 獳 獥 戠 煥 極 灰 摥 眠 瑩 湵 潩 慴 汢 牯 琠 楴 杮 琠 扡 敬 †† †††㹢 桔 獩 朠 癩 獥 琠 敨 漠 数 桴 扡 汩 瑩 ⁹ 潴 ഠ ††††† 搠 汬 椠 瑮 牥 牯 愠 杮 汵 牡 栠 湯 敳 畴 ⼼ 㹰 †††† ഠ ††††††† 㰠 琯 㹤 ††††† 琼 㹤 ††††† 楬 湧 ∽ 散 瑮 牥 䝍 栠 楥 桧 㵴 㤲 ′牳 㵣 爢 摡 慩 灪 牯 敤 㵲 㸰 戼 㹲 ††††† 灳 湡 牵 㹮 渦 獢 㭰 删 牡 牤 汩 牰 獥 㱳 戯 㰾 瀯 㰾 琯 㹤 †††† ⼼ 牴 ാ †† 㰠 琯 扡 敬 ാ †† 㰠 牨 ാ †† 㰠 㹰 猼 䈢 䍁 䝋 佒晦 晦 〰 㸢 猼 慰 㹮 偓 䍅 ൌ †† 倠 剕 佐 䕓 䐠 䥒 䱌 䴠 䕎 㱓 猯 慰 㹮 ⼼ 灳 湡 †† 㰠 戯 ാ †† 㰠 㹰 牥 畮扭 牥 漠 祴 数 景 猠 数 瀠 潰 敳 搠 楲 汬 湩 慭 獥 桔 †† 瀠 牵 潰 敳 琠 敨 敳 琠 灹 漠 楬 杮 洠 捡楨 敮 慶 祲 灓 捥 獯 牤 汩 楬 杮 ††† 慭 档 湩 獥 椠 据 畬 洠 捡 楨 慣 慰 汢 景 搠 湩 〲 栠 汯 獥 愠⁴ 湯 散 漠 ൲ †† 搠 楲 汬 湩 潨 獡 猠 慭 汬 愠 ⸰ 椠 据 ⼼ 㹰 ††† 戼 ാ †† 㰠 㹰 猼 慰 瑳 汹 䍁 䝋佒 乕 ⵄ 佃 佌 ⌠ 猼 㹮 慇 杮 ††† 牄 汩 楬 杮 䴠 捡 楨 敮 㱳 猯 ⼼ 戯 㰾 倯 ാ †† 㰠 慴 汢 潢 摲 牥 ∽∰ ാ ††† 㰠 牴 ാ †††† 㰠 摴 ാ ††††† 㰠 ⁰ 污 杩 㵮 挢 湥 整 䵉⁇ 敨 杩 瑨 ㌽〳 猠 樮 杰 • 楷 瑤 㵨 ″ 潢牥 〽 㰾 牢 ാ ††††† 㰠 㹢 猼 慰 楆 畧 敲 㐠 ⼼ 灳 湡 ‾ 搠 楲 汬 瀠 敲 ⼼ ാ †††† 㰠 摴 敨 朠 湡汹 牤 汩 楬 杮 洠 捡 楨 敮 ⠠ 敲 㐠 牯 朠 湡 牤 汩 ††††† 猠 癥 眠 牯 敨 摡 潰 湯 摥 漠 敶 楳 杮 敬 琠 扡 敬 桔 獩 琠 景 †††††† 牤 汩 牰 獥 獩 甠 敳 桷 湥 猠 捵 癩 灯 牥 瑡 潩 獮 琠 搠 湯 䘠 牯 †††††† 湩 瑳 湡 散 桴 楦 獲 ⁴ 敨摡 洠 祡 戠 獵 摥 琠 灳 汬 桔 敳 潣 摮 栠 慥 ††††† 洠 戠 獵 慴 牤 汩 吠 楨 摲 栠 慥 慭⁹ 敢 甠 敳 Ɽ 愠 潬 杮 眠 瑩 ൡ ††††† 琠 楰 杮 栠 慥 Ɽ 慴 ⁰ 桴 潨 牵 桴 栠 慥 ⁹ 敳 潴 † ††††† 档 浡 敦 ⼼ 摴 ാ ††† 㰠 琯 㹲 ††† ⼼ 慴 汢 㹥 ††† 戼 ാ †† 㰠 㹰 猼 慰 㵥 䈢 䍁 䝋 佒 乕 ⵄ 佃 佌 㩒⌠ 晦 晦 〰 㸢 猼 慰 㹮 畍 灩 敬 ††† 灓 湩 汤 牄 䴠 捡 楨 敮 ⼼ 灳 湡 㹮 ⼼ 㹰 ††† 琼 戠 牯 敤 〢 㸢 †††† 琼 㹲 ††††† 琼 㹤 桔 畭 瑬 灩 敬 猠 楰 摮 敬 汬 湩 慭 档 獩 汮 ⁹ 敲 敦 敲 潴 ൡ †† ††† 洠 楴 灳 湩 汤 牤 汩 獥 吠 楨 灳 捥 灲 獯 牤 汩 牰 † †††††† 灳 汤 獥敮 瑣 摥 琠 湯 慭 牯 摡 ⠠ 楆 畧 敲 㔠 ⸩ †††††† 瀼 䄾 汬 漠 灳 獥 愠 敲 映 摥 椠 瑮 ♥ ♥ 扮 灳 ※ †††††† 潷 歲 楰 捥 瑡 琠 敨 浡 楴 敭 桔 獩 琠 景 搠 楲 汬 湩 慭 档 湩 ഠ ††††† 攠 灳 捥 慩 ⁹ 獵晥 汵 眠 敨 潹 ⁵ 慨 敶 愠 氠 渠 浵 敢 景 瀠 牡 瑩 慭 祮 ഠ ††††† 栠 汯 捯 瑡 摥 挠 潬 敳 琠 敨 㹰 † †††† ഠ †††††††††† ഠ ††††††††††† †††† ††††† 杩 㵮 挢 湥 整≲ 㰾 䵉⁇ 敨 杩 瑨 ㌽ 㤲 猠 ∽ 楴 灤 摮 灪 ≧ 眠 ㈽㈰ 戠 牯 敤 㵲 㸰 㹲 †††††† 戼 灳 杩 牵 㰵 猯 㹮䴠 汵 楴 灳 湩 汤 牰 獥 戯 㰾 瀯 㰾 琯 㹤 †††† ⼼ 牴 ാ †† 㰠 琯 扡 敬 ാ †† 㰠 戯 ാ †† 㰠 㹰 戼 㰾 湡 猠 祴 敬∽ 䅂 䭃 則 問 䑎 䌭 䱏 剏 ›昣 晦 ∰ 㰾 灳 湡 䴾 捩 潲 䐭 ††† 牐 猯 慰 湡 㰾 瀯 㰾 䈯 ാ †† 㰠 慴 汢 潢 牥 ∽ ∰ാ ††† 㰠 牴 ാ †††† 㰠 摴 ‾ † 桔 業 牣 牤 汩 牰 獩 愠 硥 牴 浥 ⁹ 整 ബ ††††† 栠 杩 灳 湩汤 灳 敥 牤 汩 牰 吠 洠 捩 潲 搠 楲 汬 瀠 祴 楰 慣 汬 ൹ ††††† 瘠 牥 ⁹ 浳 污 䘨 杩 牵 ⤶ 愠 摮 湯祬 挠 灡 扡 敬 漠 慨 摮 楬 杮 瘠 ൬ ††††† 瀠 牡 獴 祮 洠 捩 潲 搠 敲 敲 洠 湡 晵 獡 戠 湥档 琠 灯 †††††† 潭 敤 獬 ☮ 灳 吻 敨 ⁹ 牡 煥 極 眠 瑩 档 捵 獫 挠 灡 扡 湩 敶 祲 猠 † † ††† 牤 楬 杮 琠 潯 獬 㰮 琯 㹤 ††††† 琼 㹤 †††††† 楬 湧 瑮 牥 㸢⁇ 敨 杩 瑨 ㈽ 㘳 猠 捲 ∽ 業牣 灪 ≧ 眠 摩 桴 㸰 戼 㹲 †††††† 猼 㹮 楆 畧 敲 ⼼ 灳 牤 汩 獥 㰾 瀯 㰾†††† ⼼ 牴 ാ †† 㰠 琯 扡 敬 ാ †† 㰠 㹢 ††† 瀼 㰾 灳 湡㰾 灳 湡 猠 祴 敬 ∽ 䅂 䭃 則 問 䑎 䌭 䱏 剏 ›昣 晦 て ∰ 牵 ൴ †† 吠 牄 汩 楬 䴠 捡 楨 敮 ⼼ 灳 湡 慰 㹮 ⼼ 㹢 㹐 † †† 琼 扡 敬 戠 牯 敤 㵲 〢 †††† 琼 㹲 ††††† 琼 㹤 ⁴ 牤 汩 楬 牡 煥 極 灰 瑩 敳 敶慲 牤 汩 楬 杮 †††††† 敨 摡 潭 湵 整 湯 愠 琠 ⁴ 䘨 杩 牵 ⤶ 慅 档 琠 摡 挠 湡 † ††††畱 灩 数 楷 桴 愠 搠 晩 敦 灹 景 挠 瑵 楴 杮 琠 牵 敲 ⁴ 污 †††††† 敮 摥 琠 潯 畱 捩 汫 ⁹ 湩 敤 數 湩 潴 瀠 䴠 摯 牥 畴 †††††† 祴 数 搠 楲 档 湩 獥 愠 敲 挠 浯 整 潲汬 摥 猠 桴 瑡 琠 敨 琠 ††††† 焠 極 正 祬 捣 牵 㰮 琯 ††††† 琼 㹤 † †††† 瀼 愠 楬 牥 㸢 栠 楥 桧 㵴 㜲 ‸ 牳 牵 敲 灪 ≧ 眠 摩 桴 ㈽ 牯 敤 㵲 㸰 † †† †灳 湡 䘾 杩 牵 㰶 猯 慰 㹮 牵 敲 ⁴ 祴 数 搠 楲 ††††† 洠 捡 敮 ⼼ 摴 ാ ††† 㰠 琯 ††† ⼼慴 汢 㹥 ††† 戼 㰾 戯 㰾 㹢 ⼼ ⼼ 䑔 㰾 启 㹒 ⼼ 䉔 䑏 ⼼ 佂 奄 ാഊ 㰊 㹬

Советы по базовой обработке на сверлильном прессе

Можно с уверенностью сказать, что большинство читателей Hackaday хотели бы иметь дома мельницу или хороший токарный станок, но такое оборудование не всегда практично для любителя. Расходы и количество места, которое они занимают, сложно продать, если вы не строите на них что-либо регулярно, поэтому нам часто приходится импровизировать. В своем последнем видео [Эрик Штребель] дает несколько практических советов по использованию стандартного сверлильного станка для выполнения задач, для которых обычно требуется фрезерный или токарный станок; и хотя его советы, вероятно, не станут сюрпризом для старых игроков, они могут просто помочь некоторым новым игрокам получить максимальную отдачу от того, к чему у них есть доступ.

Расходы и количество места, которое они занимают, сложно продать, если вы не строите на них что-либо регулярно, поэтому нам часто приходится импровизировать. В своем последнем видео [Эрик Штребель] дает несколько практических советов по использованию стандартного сверлильного станка для выполнения задач, для которых обычно требуется фрезерный или токарный станок; и хотя его советы, вероятно, не станут сюрпризом для старых игроков, они могут просто помочь некоторым новым игрокам получить максимальную отдачу от того, к чему у них есть доступ.

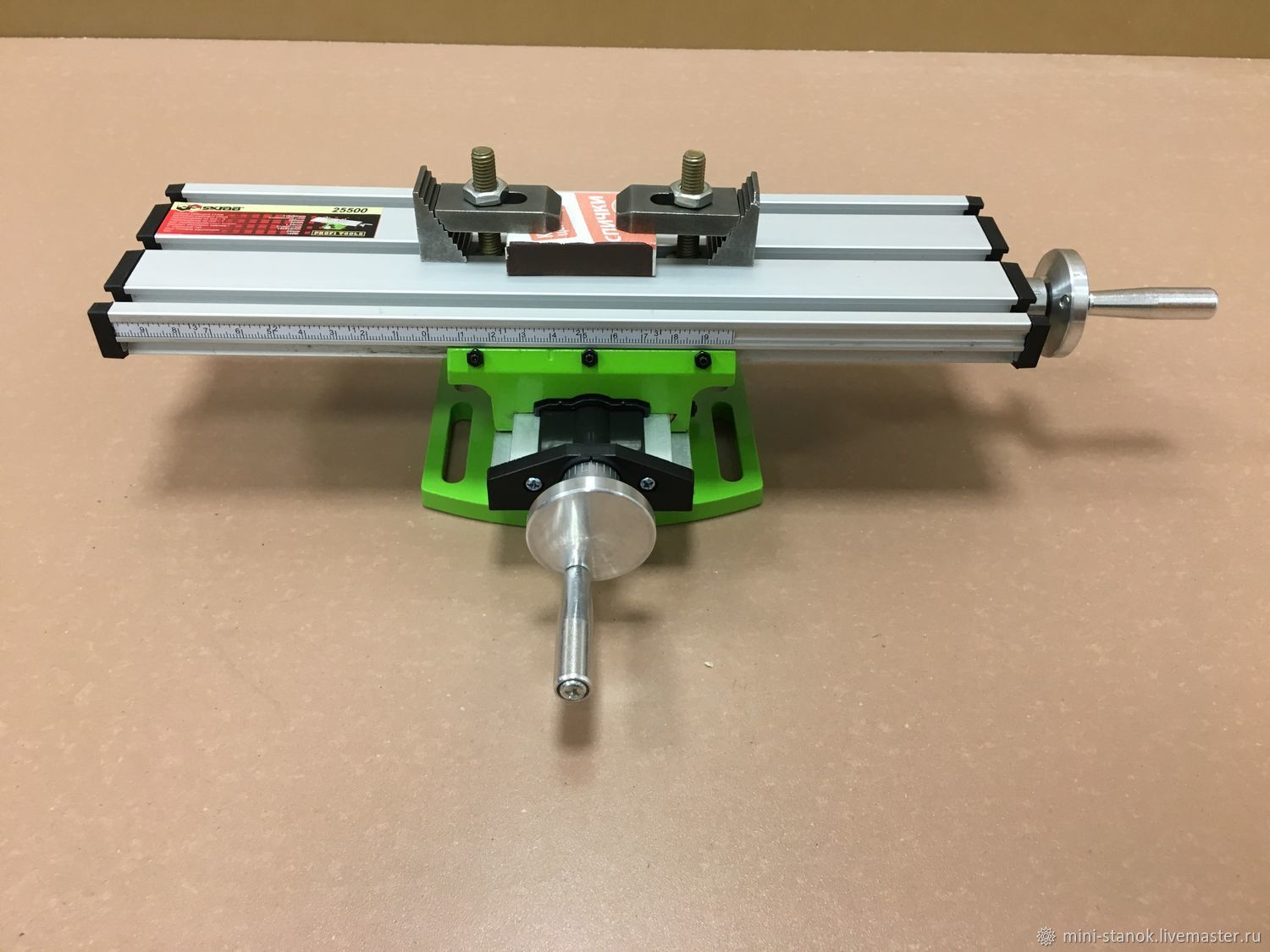

[Эрик] объясняет концепцию тисков с поперечным смещением, которые представляют собой часть оборудования, которая делает возможной обработку на сверлильном станке.По сути, это стандартные тиски, но с винтами, которые позволяют перемещать зажимаемую деталь по размерам X и Y под сверло, которое уже может перемещаться по оси Z. Для тех, кто считает дома, это подводит нас к полным трем измерениям; Другими словами, вы можете не только делать пропилы разной глубины, но и перемещать пропил по поверхности заготовки в любом направлении.

Вы можете даже отвернуть (небольшой) кусок круглой ложи, поместив его в патрон сверлильного станка и вставив хорошее зубило в тиски с поперечным смещением.Затем долото можно подвигать к вращающемуся элементу для выполнения надрезов. Мы не предлагаем делать что-нибудь слишком тяжелое, но если вам нужно уменьшить что-то мягкое, например кусок пластика или дерева, до определенного диаметра, это можно сделать в крайнем случае.

[Эрик Штребель] быстро становится фаворитом в этих местах. Его хорошо подготовленные видеоролики демонстрируют зрителям практическую сторону дизайна продукта и собственного производства. Недавно мы рассмотрели его видео о мелкомасштабном производстве, и есть еще много бесценной информации, которую можно найти, просматривая его старые видео.

Стремление к обработке без наличия механического цеха определенно не новость для Hackaday. Было много разных подходов к решению этой проблемы, но покупка приличного сверлильного станка и поперечных суппортов для большинства людей — это первый шаг вниз по кроличьей норе.