Бескаркасная мебель своими руками: выкройка, наполнитель, раскрой, сборка.

Затертая парча обивки старомодного дивана и верблюжьи горбы выпирающих пружин всем своим видом подсказывали: пора менять мебель. Повторять ошибки молодости при выборе уже не хотелось, и тут на глаза попалась бескаркасная мебель. Действительно, бескаркасная мебель может предложить намного больше, чем уют и комфорт. Главное, правильно выбрать мебель, воспользовавшись советами Мастеров.

Содержание

- 1 Бескаркасная мебель что это такое

- 1.1 полезные советы: выбираем наполнитель для мебели

- 2 Бескаркасная мебель в интерьере

- 3 Бескаркасная мебель своими руками

- 3.1 полезные советы: где можно раздобыть выкройки

- 4 Делаем кресло груша

- 4.1 подбор материала и раскрой

- 4.2 сшиваем чехлы

- 4.3 наполняем внутренний чехол

Бескаркасная мебель что это такое

О первом появлении в обиходе бескаркасной мебели история тактично умалчивает.

Возможно, что это были самые обыкновенные мешки, набитые ароматным сеном, на которых вальяжно расположилась на ночь компания молодых повес где-то на сеновале во французском пригороде.

Почувствовав прелесть такой мебели, на смену мешкам с сеном вскоре пришли бесформенные кресла мешки, податливые принимающие форму тела человека за счет простого наполнителя. С течением времени и смелой подачи дизайнеров мебели уютные и легкие для транспортировки первые кресло мешок и пуф благополучно трансформировались в бескаркасную мебель.

Сегодня бескаркасная мебель в домах и квартирах не диковинка, напротив ее с желанием используют для временного обустройства интерьера ночевок на дачах и просто для отдыха. Модели бескаркасных диванов или кресел не содержат традиционной металлической или деревянной основы – каркаса. Поэтому мебель легкая и мобильная.

Отсутствие жестких элементов и простой механизм складывания-раскладывания позволяют создавать нормальное спальное место. Кроме того, съемные чехлы любых моделей практичны и не требуют особенного ухода, предоставляя возможность обновления поднадоевшей обивки.

Кроме того, съемные чехлы любых моделей практичны и не требуют особенного ухода, предоставляя возможность обновления поднадоевшей обивки.

Подскажем, что секрет привлекательности дизайна кроется в качестве и виде наполнителя для бескаркасной мебели.

полезные советы: выбираем наполнитель для мебели

В качестве наполнителя для мебели используют хорошо знакомые пенополиуретан, синтепон, холлофайбер, эйрфайбер и синтепух.Шарики из пенополиуретана являются наилучшим вариантом наполнителя.

Синтепон, напротив, представляет собой синтетическое нетканое полотно из волокон с термоскреплением.

С пенополиуретаном и синтепоном мы практически уже знакомы, а вот холлофайбер, эйрфайбер и синтепух вызывают сомнения при приобретении мебели.

Подскажем, что холлофайбер (Hollow fiber (HC, HCS) 15Dx64) представляет собой искусственное лавсановое волокно белого цвета из полиэфира. Толщина волокна достигает 15,0 мкм, длина до 64 мм. Синтетические высокоэластичные легкие материалы эйрфайбер и синтепух являются заменителем пуха и не вызывают аллергии при использовании.

Очевидные преимущества бескаркасной мебели можно почувствовать уже при ее выборе. Мягкое основание кресла груши или невысокого дивана не поцарапает дорогой паркет или коллекционный ламинат и не оставит вмятин от эксплуатации мебели.

К тому же незначительная цена бескаркасников значительно ниже по сравнению со стоимостью новой мебели, например из дерева.

Поэтому, учитывая преимущества в низкой цене, ее можно смело использовать в виде временной мебели. Изготовить бескаркасную мебель несложно, тем более, что в интернете достаточно выкроек и схем сборки.

Бескаркасная мебель в интерьере

Все бескаркасные диваны, кресла (кресла-подушки, кресла-цветок, кресла-таблетки) и пуфы можно благополучно размещать в любой квартире или частном доме.

Гранулы пенополистирола или нити холлофайбера обладают своеобразной структурой, не позволяющей влаге и воде проникать вовнутрь мешка. Благодаря такому свойству мебель можно размещать на открытых террасах и верандах, а также помещениях с повышенной влажностью.

Добавим, что в мебели, наполненной шариками, гранулами и нитями не заводятся жучки, клещи и прочие насекомые, потому что наполнитель не является биологически активным материалом.

Стильность формы бескаркасной мебели и хорошо подобранная обивка из плотных и ярких материалов (велюр, жаккард, шенилл) предоставляет возможность согласовать размещение мебели при создании характерного дизайна интерьера.

Особенно, для стилей прованс и хай-тек: стилевая нейтральность и выбор расцветки обивки мебели обеспечат полное соответствие.

Бескаркасная мебель своими руками

Любую модель бескаркасной мебели будем производить по следующим этапам:

• подбираем или составляем выкройку

• переносим выкройку на материал

• раскраиваем материал

• собираем раскроенные элементы в единую часть

• прострачиваем швы сборки и вставляем молнии

• заполняем содержимое мешка наполнителем.

Самым доступным вариантом бескаркасной мебели для собственноручного изготовления можно назвать диваны, кресла и кресла кровати прямоугольной формы с наружным чехлом.

Достаточно будет сделать выкройку из прямоугольников с учетом припусков на швы и высоты предполагаемого размера дивана или кресла, затем сшить такие квадраты или прямоугольники и заполнить содержимое выбранным наполнителем.

Просто и доступно! Более интересными вариантами являются кресло пуф круглой или овальной формы, в форме груши.

полезные советы: где можно раздобыть выкройки

Раздобыть и воспользоваться выкройками для мебели можно в интернете. Благо, дизайнеры – народ не жадный и великодушно предоставляют новенькую информацию.

Выкройки и лекала бескаркасной мебели из интернета уже готовы к употреблению. Достаточно будет создать копию и перенести очертания на подходящий материал.

Делаем кресло груша

подбор материала и раскрой

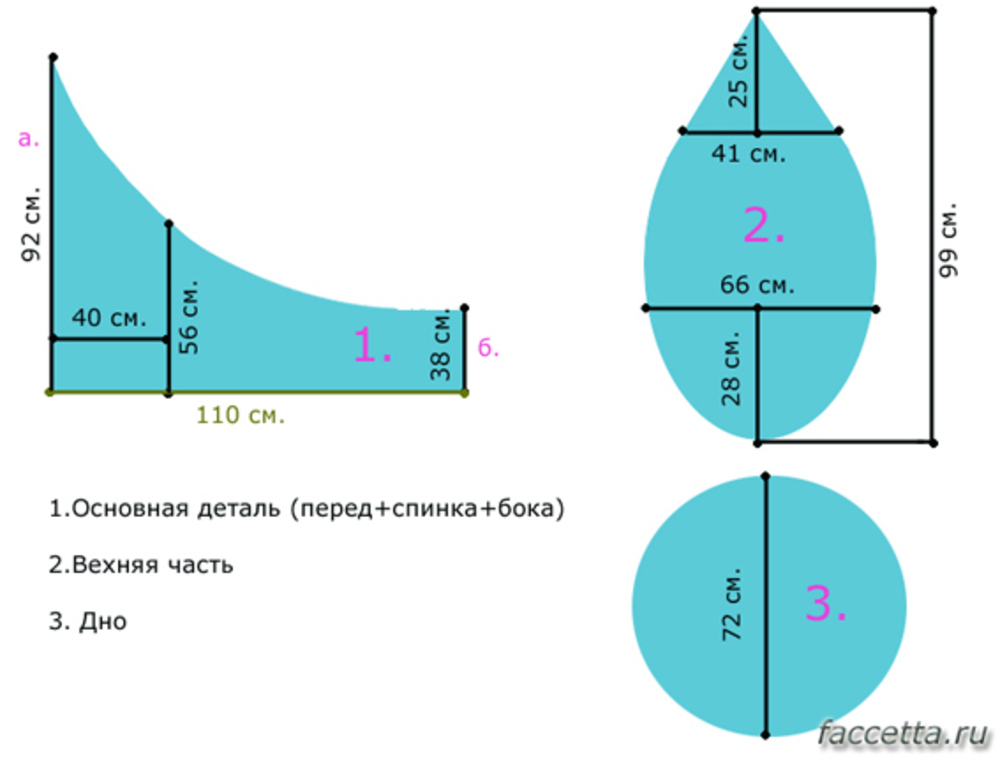

Для пошива кресла размером 1200х900 мм потребуются такие материалы:

• ткань для двух чехлов (внутреннего и внешнего) размером 2,5х1,4 м

• наполнитель (полистирол шарики или нити холллофайбера)

• нитки и две молнии.

В качестве чехлов предпочтение лучше отдать плотной износостойкой ткани.

Заготовку выкройки (лекало) перенесите на кальку, затем расположите лекало на ткань и обведите контуры мелом. Вырежьте детали пуфа по меловому контуру.

сшиваем чехлы

Готовые выкроенные детали кресла складываем вместе лицевой стороной внутрь. Соедините и приметайте клинья, оставив припуск на швы (15 мм). После сшивания всех клиньев в единую форму пришейте молнию. Затем пришиваем верхнюю и нижнюю части чехла. Таки образом внутренний чехов будет готов. Аналогичным образом подготовьте и сшейте наружный чехол.

наполняем внутренний чехол

Во внутренний чехол кресло груши просуньте воронку. Теперь постепенно начинайте заполнять чехол, засыпая шарики наполнителя. Когда мешок будет заполнен до ¾ объема, можно застегнуть молнию на чехлах.

Это видео расскажет, как соорудить стильную и оригинальную бескаркасную мебель для дома.

Быстро и просто: бескаркасное кресло-мешок своими руками

Думаете, как можно преобразить интерьер детской комнаты, добавив в него функциональную и необычную вещицу? Тогда отличным вариантом для вас станет кресло-мешок нестандартной формы, которое просто и быстро можно сделать своими руками. Вся работа по пошиву необычного кресла займет всего пару часов, а дети по достоинству оценят результат вашей работы, когда с разбегу прыгнут на мягкое кресло.

Из подготовленного отреза ткани выкроите прямоугольник. Размеры прямоугольника для чехла кресла 172 см * 121 см.

По коротким сторонам прямоугольника подверните ткань на 3 см. Для удобства заколите ткань булавками, а затем прошейте на швейной машине.

К лицевой стороне подшитой части полотна приколите нижнюю часть липучки, а затем пришейте ее на швейной машине. Липучка должна располагаться на расстоянии примерно 15 см от края полотна.

После того как нижняя часть липучки будет пришита к полотну, приклейте к ней оставшуюся верхнюю часть липучки.

Промажьте верхнюю часть липучки клеем и наложите сверху нижнюю часть полотна. Хорошо прогладьте часть с липучкой руками и аккуратно снимите верхнюю часть липучки. Благодаря клею вторая часть липучки останется на нижней части полотна именно на том месте, на котором ее необходимо пришить, чтобы получить аккуратный и ровный чехол для кресла.

Прошейте ткань снизу и сверху от липучки, чтобы получить трубу.

Выверните трубу на изнаночную сторону. Сторону, на которой расположены швы с липучкой, прострочите на швейной машине.

Сложите получившуюся прямоугольную заготовку таким образом, чтобы линия прошива липучки была одной из длинных сторон прямоугольника. Одну из коротких сторон застрочите. На другой сделайте в уголке засечку. Теперь разверните полотно на 90 градусов. При этом засечка должна будет совместиться с линией прошива липучки. Застрочите и обработайте край. В результате у вас получатся швы, расположенные по коротким сторонам прямоугольника, лежащие не в одной плоскости, но находящиеся под прямым углом друг к другу.

В результате у вас получатся швы, расположенные по коротким сторонам прямоугольника, лежащие не в одной плоскости, но находящиеся под прямым углом друг к другу.

Выверните чехол будущего кресла на лицевую сторону.

Для пошива внутреннего чехла отлично подойдет спанбонд — материал, пропускающий влагу и воздух. Размеры внутреннего мешка 80*120, сшит из прямоугольного отреза ткани размером 160*120 см.

Наполните внутренний чехол синтепоном, перемешанным с резаным поролоном. Зашейте верхнюю часть внутреннего чехла таким образом, чтобы он располагался перпендикулярно относительно нижнего края мешка.

Завершите работу над креслом, поместив внутреннюю часть в декоративный чехол.

Такое кресло можно использовать не только в детской, если сшить чехол из более сдержанной ткани, то кресло подойдет для оформления гостиной или спальни.

Поэтапный процесс пошива бескаркасного кресла смотрите на видео:

Тэги: Бескаркасное кресло, Кресло мешокИзготовление стула Адирондак — Мастерская

Узнайте, как построить современный стул Adirondack или садовый стул для патио и добавить современные места для отдыха на заднем дворе!

Примечание: приведенные ниже ссылки являются партнерскими ссылками Amazon.

Клей и активатор CA

Гвозди Brad

Клей для дерева

Шурупы с отверстием 1 ¼ дюйма

Медная труба 10 футов ¾ дюйма

4 Медные колена

2 Медные заглушки

Инструменты Используется на кресле Adirondack:

TS8000

Газ MAP

🔸 Строгальный станок Powermatic 209HH

9001 1🔸 Ленточнопильный станок Powermatic PM1500

🔹 Набор зенкеров Rockler

🔹 Резак для пробок Rockler

🔺 Пильный диск Infinity Tools Super General

Набор для пайки

Настольная пила

🔸 Фуганок Powermatic PJ-882HH

Толкатель

Торцовочная пила

Speed Square

Магнитный держатель винта (для моего ударного инструмента)

Аккумуляторная дрель

Приспособление для карманных отверстий

Шлифовальный станок

Гвоздезабивной инструмент

Японская тяговая пила

Рубанок по блокам

Я решил поэкспериментировать в этом проекте с древесиной, с которой никогда раньше не работал, — термомодифицированным ясенем. Увидев его в моем местном магазине пиломатериалов и деревообработки Asheville Hardware, я понял, что хочу использовать его в проекте, и этот стул Adirondack был идеальным выбором.

Увидев его в моем местном магазине пиломатериалов и деревообработки Asheville Hardware, я понял, что хочу использовать его в проекте, и этот стул Adirondack был идеальным выбором.

Термически модифицированная древесина обычно подвергается тепловой обработке при высокой температуре, около 400 градусов, и этот процесс делает древесину почти невосприимчивой к гниению и повреждению насекомыми. Этот процесс также делает древесину более стабильной в размерах. Все эти факторы делают термически модифицированную древесину отличным выбором для проектов на открытом воздухе, и в ней не используются химические вещества, как в пиломатериалах, обработанных под давлением.

Этап 1: Измельчение термически модифицированной золы

Как бы то ни было, после того, как я подобрал ясень, я разломил доски на грубые куски торцовочной и ленточной пилой, затем соединил одну сторону и одну кромку на фуганке. Вероятно, в этом не было абсолютной необходимости, так как эти платы уже были S3S, но я также хотел немного уменьшить толщину.

После соединения досок я пропустил их через рубанок, чтобы выровнять другую сторону и довести доски до их окончательной толщины 3/4 дюйма.

Шаг 2: Изготовление металлической конструкции стула

Затем я начал работать над металлическим каркасом, который добавит поддержку подлокотникам и спинке стула. Я начал с алюминия, но в итоге столкнулся с некоторыми проблемами при пайке алюминия, которые вы увидите здесь через секунду.

Я обрезал алюминий по длине на торцовочной пиле, а затем скосил края и концы кусков напильником. Этот скос позволит добавить в соединение больше припоя, что теоретически должно сделать соединение прочнее.

После того, как детали были скошены, я почистил их проволочной щеткой, а затем приступил к пайке.

Изначально я собирался использовать этот удивительный квадрат Fireball, чтобы удерживать детали на месте, но, к счастью, вспомнил, что эти квадраты также сделаны из алюминия, и я определенно не хотел, чтобы паяльный материал попадал на квадрат.

Я изменил тактику и соединил детали вместе, приложив зажимное усилие прямо к углу, где я должен был спаять, что, как я быстро понял, было ошибкой.

Шаг 2b: переход с алюминия на латунь для опоры кресла ADK

Подобрав несколько медных трубок диаметром 3/4 дюйма, я приступил к работе по нарезке кусков по длине. Этот процесс очень прост с использованием одного из этих труборезов, и вы можете получить удивительно точные результаты с помощью одного из этих инструментов.

По сути, вы отмечаете длину вашего куска, выравниваете отрезной круг с вашей отметкой, а затем медленно увеличиваете давление, вращая инструмент вокруг трубы. В конце концов, резак проходит через трубу, и вы получаете хороший, чистый разрез. Я просто продолжал резать свои части, пока не получил все свои части, и части для этой сборки вышли почти идеально из трубы длиной 10 футов.

Шаг 3: Пайка

Перед тем, как приступить к пайке, мне нужно было удалить все наклейки со штрих-кодом с локтей, которые достаточно легко оторвались с помощью скребка и немного дурака.

Чтобы подготовить детали к пайке, я сначала использовал эту проволочную щетку, чтобы отшлифовать поверхность концов трубок, а также внутреннюю часть колен.

Затем я нанес немного флюса на конец трубки, и здесь вам действительно не нужна тонна флюса. После нанесения флюса я вставил трубку в колено, убедившись, что она полностью встала на место, а затем стер излишки флюса.

Чтобы припаять медь, нужно нагреть соединение, пока флюс не расплавится, а затем протереть припоем трубку, пока он не расплавится и не потечет в соединение. Припой пойдет туда, где есть флюс, и он также будет следовать за теплом. В этом первом стыке я нагревал ту же поверхность, куда добавлял припой, но на самом деле мне нужно было нагревать другую сторону стыка, чтобы припой обволакивал стык.

После нанесения припоя я вытер излишки мокрой бумажной салфеткой, и соединение готово.

Вы можете видеть, что со временем мне стало лучше, и мои последние несколько косяков были самыми чистыми, как это почти всегда бывает с подобными вещами.

Bernzomatic TS8000, который я использовал в этом проекте, идеально подходит для пайки и пайки, а также для более масштабных работ и проектов, требующих немного больше тепла, таких как этот. У меня есть эта конкретная горелка уже несколько лет, и я использовал ее для всего: от зажигания моей мусорной корзины для сжигания древесных отходов, лопания пузырей в эпоксидной смоле и даже до обжаривания стейков после их приготовления в моем sous vide.

После окончания пайки были установлены размеры опорной конструкции, и я смог вернуться к работе над деревянной частью стула.

Этап 4: Изготовление стула Adirondack из термомодифицированного ясеня

Я начал с раскроя рук и ног до окончательной ширины на настольной пиле. Распилив доски по ширине, я обрезал доски по длине с помощью стола для поперечной резки. Должен сказать, это одна из лучших вещей, которые я добавил в свой рабочий процесс, и мне нравится точность, которую я получаю от этого. Если вы не можете добавить стол для поперечной резки, еще одним отличным вариантом будут салазки для поперечной резки со встроенным стопорным блоком.

Если вы не можете добавить стол для поперечной резки, еще одним отличным вариантом будут салазки для поперечной резки со встроенным стопорным блоком.

После обрезки досок до окончательного размера я мог приступить к столярным работам для стула. Я использовал отверстия для карманов, но если бы мне пришлось снова делать этот проект, я бы не стал делать отверстия для карманов для этих деталей. Одним из недостатков термически модифицированной древесины является то, что она склонна к ломкости, поэтому даже при использовании правильных саморезов для твердой древесины на концах досок все равно появляются трещины. Что-то вроде столярных дюбелей или домино лучше бы подошло для этих соединений.

Чтобы исправить трещину, я добавил в трещину немного клея CA, зажал ее вместе, а затем добавил немного активатора.

Чтобы предотвратить дальнейшее растрескивание, я зажимал соединения, слегка ввинчивал винты, чтобы отметить отверстие, затем разбирал соединение и предварительно сверлил отверстия. Это было довольно утомительно, но, к счастью, мне пришлось делать это только в том месте, где рука соединяется с передней ногой.

Это было довольно утомительно, но, к счастью, мне пришлось делать это только в том месте, где рука соединяется с передней ногой.

При закручивании шурупов я также отвинчивал их, слегка ввинчивал и повторял, чтобы ослабить шурупы. Предварительное сверление и ослабление шурупов очень помогли.

Два подлокотника соединены сзади с помощью этой детали, которая оборачивается вокруг спинки стула, и я снова прикрепил их с помощью карманных отверстий, но снова использовал столярные изделия другого типа. Этот стык полностью сломался за кадром, и мне пришлось снова фиксировать его клеем CA.

И здесь вы можете увидеть, как эта медная основа стыкуется с готовой деталью, обеспечивая поддержку для рук и спины, в которой они явно нуждались.

Следующими деталями, над которыми нужно было поработать, были задние ножки, которые имеют параллельный угол в 20 градусов на каждом конце, и я сделал эти надрезы на торцовочной пиле.

Кроме того, у меня есть планы на этот проект, если вам интересно. Планы включают в себя список вырезов и подробные пошаговые инструкции процесса сборки, а также модель стула в SketchUp.

Далее я отметил расположение задней ножки на передней и задней сторонах передней ножки, а также отметил места для отверстий под винты. Я использовал здесь обычные винты 2 1/2 дюйма, а не карманные отверстия, и это уменьшило количество расщеплений, которые у меня были.

Перед добавлением шурупов я предварительно просверлил и раззенковал отверстия, убедившись, что они раззенкованы достаточно глубоко, чтобы можно было позже заглушить отверстия. Кроме того, это мои новые любимые зенковки, меня часто о них спрашивают. Мне нравится коническое сверло и ограничитель глубины, вот ссылка, если вам интересно.

Предварительно просверлив отверстия в передней ножке, я закрепил заднюю ножку на месте с помощью стола с Т-образной направляющей, предварительно просверлил отверстия и в задней ножке, а затем вкрутил винты. Как видите, я начал с винтов 1 1/4 дюйма, но в итоге перешел на винты 2 1/2 дюйма, которые обеспечили гораздо большую прочность.

Как видите, я начал с винтов 1 1/4 дюйма, но в итоге перешел на винты 2 1/2 дюйма, которые обеспечили гораздо большую прочность.

Вы также можете заметить, что я добавляю заднюю ногу не к тому краю передней ноги, и это потому, что я подумал, что будет проще прикрепить их в этом положении, а затем просто поменять местами передние ноги, а не пытаться выяснить способ зажима их вдоль внутреннего края передних ног.

Поменяв местами ножки, я смог отметить, где мне нужно было вырезать ровную площадку на задних ножках, чтобы кресло сидело ровно. Я знал, что плоская точка должна быть примерно на 3/4 дюйма ниже нижней части задней ножки, исходя из моей модели SketchUp. Чтобы сделать эту отметку, я поставил передние ноги на обрез, подняв передние на 3/4 дюйма и сделав передние ноги отвесными, а затем я отметил линию на задних ногах, используя другой обрез.

Затем я мог вырезать по моей линии с помощью лобзика, и я подчистил срез с помощью рубанка с малым углом.

Шаг 5: Изготовление сиденья и спинки стула Adirondack

На этом основная конструкция стула была собрана, так что я мог прикрепить медную основу. Первоначально я использовал ремни, но позже вкрутил винты прямо в медь, что в итоге выглядело намного лучше.

Далее я мог заняться задней панелью. Это простая сборка из четырех досок, соединенных двумя перпендикулярными поперечными опорами вверху и внизу панелей.

Я распилил доски по ширине и обрезал их по длине на настольной пиле, а затем начал собирать заднюю часть.

Я скрепил доски вместе так, чтобы они были квадратными, а затем наметил расположение поперечной опоры. Мне нужно было иметь выступ 1/8 дюйма на нижней поперечной опоре, чтобы оставить место для движения дерева, и я установил это расстояние с помощью прокладки 1/8 дюйма, а затем приклеил и прибил деталь на место.

Я повторил тот же процесс для другой поперечной опоры, а затем начал прикреплять остальные доски.

Я использовал одинаковые прокладки 1/8 дюйма между каждой доской, добавив клей на поперечную опору, а затем прикрепив доски двумя винтами. Я обязательно отметил расположение винтов, чтобы они выглядели красиво и просто проходили через заднюю панель.

Далее мне нужно было прикрепить заднюю панель к задним ножкам. Отметив расположение задней панели на задних ножках, я поднял панель на место и зажал ее на месте.

Чтобы прикрепить заднюю панель к задним ножкам, я снова использовал винты 2 1/2 дюйма и предварительно просверлил и утопил отверстия перед добавлением винтов.

С установленной задней стенкой я мог работать над креплением последних частей стула, сиденья. Я начал с добавления планки переднего сиденья, которая помогает сиденью плавно перемещаться вокруг острого угла, делая сиденье более удобным для ног.

Еще раз, я обрезал доску по размеру на настольной пиле, добавил карманные отверстия, а затем зажал доску на месте после проверки на прямоугольность. Я хотел, чтобы верхний край доски был на одном уровне с верхней частью задней ноги.

Я хотел, чтобы верхний край доски был на одном уровне с верхней частью задней ноги.

Закрепив доску на месте, я вкрутил винты с гнездами, после чего можно было приступить к работе с остальными перекладинами сиденья.

Я измерил расстояние между задней панелью и планкой переднего сиденья, вычел 5/8 дюйма, чтобы учесть зазоры между планками сиденья, а затем разделил это число на четыре. Я обрезал три планки сиденья до окончательной ширины и оставил самую переднюю планку, чтобы ее подогнали позже.

Я установил эти планки сиденья с карманными отверстиями, и это было немного сложно, так как мне нужно было поставить кресло на край. Я добавил ту же прокладку 1/8 дюйма между планками при их установке, и после установки третьей планки я мог измерить последнюю планку.

Еще раз, я вычел 1/4 дюйма, чтобы учесть зазор с каждой стороны доски, а также взял угловой датчик и установил угол, который мне нужно было отрезать на одном краю планки.

Я установил полотно настольной пилы на этот угол, используя угловой датчик в качестве эталона, а затем установил направляющую на правильную ширину, ошибившись в сторону, слишком большую для начала.

Вот как выглядела доска после распила, с углом на одном краю и квадратным другим краем.

При первой пробной подгонке доска провалилась и отколола весь угол, опять же из-за хрупкости этого термически модифицированного ясеня.

В любом случае, закрепив плату на месте и увидев, что она слишком широкая, я срезал немного больше на настольной пиле, а затем установил плату на место с прокладками с каждой стороны, зажал ее и добавил потайные винты. .

Шаг 6: Нанесение финишного покрытия на медное основание стула Adirondack

На этом все части стула были собраны, так что я смог снять медную основу для отделки. Прежде чем сделать это, я добавил винты 1 1/2 дюйма через медную трубку, используя кернер, чтобы отметить расположение отверстий, и сверло по металлу, чтобы просверлить отверстия.

После установки всех винтов я снял основание и подготовил его к отделке. Я использовал напильник для удаления излишков припоя вокруг стыков, что на удивление быстро.

Я использовал напильник для удаления излишков припоя вокруг стыков, что на удивление быстро.

После подпиливания я протер всю основу синтетической стальной ватой, чтобы удалить любые дефекты поверхности и дать возможность краске лучше прилипнуть.

Перед покраской я протер основание ацетоном, чтобы удалить металлическую пыль и поверхностные загрязнения.

Я использовал самопротравливающую грунтовку в качестве начального слоя, чтобы обеспечить лучшую адгезию краски, а затем распылил несколько слоев матовой черной краски.

Шаг 7: Завершение работы над креслом ADK

Пока краска высыхала, я мог закончить деревянную часть стула. Теперь, когда основание не мешало, я мог добавить карманные отверстия, чтобы прикрепить заднюю панель к задним носилкам. Я ждал, чтобы сделать это до сих пор, чтобы мне не пришлось гадать о расположении карманных отверстий, так как я хотел, чтобы они были примерно по центру каждой задней планки, чтобы обеспечить движение дерева.

После прикрепления задней панели конструкция стула была готова, так что теперь я мог все привести в порядок. Во-первых, я хотел заткнуть все отверстия для винтов и попробовал технику, которую никогда раньше не пробовал, используя кусачки для заглушек. Преимущество резака для пробок в том, что вы можете вырезать заглушки из того же дерева, которое вы использовали в проекте, поэтому после добавления заглушки практически исчезают.

Этот кусачок от Rockler отлично работает. Вырезав заглушки, я вытащил их плоской отверткой и добавил заглушки в отверстия с помощью небольшого количества столярного клея. В этом проекте я использовал Titebond III, предназначенный для использования вне помещений.

Вбив заглушки, я подрезал их заподлицо с помощью японской пилы, что я люблю делать, пока клей еще влажный. Это позволяет опилкам проникать в любые зазоры вокруг заглушек, и после небольшой шлифовки у вас остается практически бесшовное покрытие. Удивительно, насколько хорошо это сработало, по сравнению с использованием чего-то вроде дюбеля, который я использовал в прошлом. Самое приятное то, что эти вилки бесплатны, если у вас есть кусачки для вилок.

Самое приятное то, что эти вилки бесплатны, если у вас есть кусачки для вилок.

Единственными отверстиями, которые я не смог закрыть с помощью резака для пробок, были карманные отверстия. Теперь Крег делает канцелярский нож для заглушек, который был бы здесь идеальным, но у меня его нет. Вместо этого я попытался использовать дюбели из орехового дерева, чтобы заткнуть отверстия, и совпадение цветов было не очень хорошим. К счастью, в готовом изделии они едва видны, но я бы хотел, чтобы карманные отверстия были видны.

Осталось только отшлифовать кресло. Я начал с шлифования фаски на нижней части ножек, что поможет предотвратить расщепление древесины, когда ее тащат по полу.

Шаг 8: Финишная обработка термомодифицированного ясеня

После этого я отшлифовал остальную часть стула до зернистости 180, убедившись, что все края сломаны.

Я также вручную отшлифовал между всеми планками, что было очень утомительно, но должно помочь людям избежать осколков, что никогда не бывает весело.

Осталось только снова прикрепить металлическую основу. Теперь вы можете спросить, а как насчет отделки дерева? Что ж, поскольку этот термически модифицированный Ясень полностью устойчив к гниению, я хочу использовать этот стул в качестве эксперимента. Со временем он должен приобрести красивую серую патину, похожую на кедр, и, поскольку я все равно ужасно ухаживаю за наружной отделкой, я думаю, что это должно сработать.

Итак, с установленной подставкой стул можно считать законченным!

Видео проектов, Проекты по деревообработкеДжонни Брук стул адирондак, планы стула адирондак, сборка стула адирондак, стул адирондак своими руками, адирондак, как построить стул адирондак, стул на открытом воздухе, сборка стула на открытом воздухе, на открытом воздухе, как построить стул, мебель для улицы, уличная мебель своими руками, проекты уличной мебели своими руками, мебель для патио, стул muskoka, планы деревообработки, современный, мастерская, деревообработка, сделай сам, инструкции, делать, производитель, строить, мебель, середина века, настольная пила, как к, как построить, сделай сам, мастерская мастерскаяКомментарий

DIY Льняная доска для пинборда — Hello Hughes

игровой стол | игровые стулья | Светильник для картин

Эта доска была СУПЕР простым проектом «сделай сам» и стоила невероятно недорого. Это стоило мне около 15 долларов… намного дешевле, чем тот же самый размер Pottery Barn за 169 долларов, который я использовал в качестве вдохновения! Я поставил его в игровой комнате Вятта, чтобы показать его работы, но его можно использовать где угодно — на кухне для всех этих разных бумаг, картинок и купонов, в офисе или даже в спальне.

Это стоило мне около 15 долларов… намного дешевле, чем тот же самый размер Pottery Barn за 169 долларов, который я использовал в качестве вдохновения! Я поставил его в игровой комнате Вятта, чтобы показать его работы, но его можно использовать где угодно — на кухне для всех этих разных бумаг, картинок и купонов, в офисе или даже в спальне.

Материалы:

- 1″-1,5″ Пенопластовая плита Изоляция нужного вам размера

- Ткань на ваш выбор

- Утюг или отпариватель

- Степлер и скобы

- Командные полосы

- Булавки или кнопки

Время:

10 минут после сбора материалов

Инструкции:

- Измерьте пространство и определите размеры доски. Поскольку это самодельная доска, у вас есть свобода выбора размера и формы пинборда… это может быть квадрат, длинный узкий прямоугольник, галерея… что угодно! У меня было довольно большое пространство, поэтому я выбрал стол размером 4 x 3 фута или 48 x 36 дюймов size.

play | игровые стулья | картина свет

play | игровые стулья | картина свет - Отправляйтесь в Home Depot, чтобы получить пенопластовый утеплитель. (или у Lowe’s, или в любом другом месте, где есть пенопластовые плиты.) Вместо этого вы можете заказать пенопласт, но я бы порекомендовал пойти и разрезать его для вас, пока вы там… Мне удалось найти плиту, которая была немного избили, поэтому хороший джентльмен, помогавший мне, дал мне 50% скидки, сделав мою 1-1 / 2-дюймовую доску всего за 12 долларов вместо 24 долларов. (Вместо этого вы можете получить 1-дюймовую доску, эта была просто на распродаже и, следовательно, в любом случае дешевле.) Поскольку я разрезал ее и все равно покрою, меня не волновало, что некоторые края были не такими идеальными. . Резка заняла около 30 секунд, и я получил две доски 48″ x 36″ из одного куска! Итак, опять же, в зависимости от того, какого размера вы делаете свою доску, вы можете сделать несколько досок из одного куска пенопластовой изоляции… просто убедитесь, что доски поместятся в вашем автомобиле!

(Если у вас нет степлера, вы также можете купить его в Home Depot… некоторые стоят всего 10 долларов… но если вы думаете, что больше не будете им пользоваться, одолжите его, как я, у своего отца, или попробуйте обычный степлер… я не пробовал этот, поэтому не знаю, работает ли он на самом деле, но попробовать стоит!) - Выберите ткань.

Я обратилась к Джо-Энн за тканью, но вы действительно можете использовать любую ткань, даже если у вас есть пара старых штор из того материала, который вам нравится, и достаточно большого размера для вашей доски! Я хотел естественный, льняной вид… а-ля мое вдохновение, поэтому я выбрал эту ткань. Опять же, в магазине вам его подрежут по размеру, так что имеет смысл идти смотреть ткани самим и выбирать. Попросите их вырезать ткань по размеру вашей доски, плюс ширину сторон, плюс дюйм или два, чтобы обернуть вокруг спины. Мой был обрезан до 54″ x 42″. Если он немного больше, это тоже нормально, лучше перестраховаться, чем сожалеть… вы всегда можете обрезать его самостоятельно. В большинстве магазинов для рукоделия обычно есть отличные купоны в Интернете, поэтому, прежде чем совершить покупку, просто погуглите… Я нашел один со скидкой 50%, поэтому моя ткань стоила всего 9 долларов.!

Я обратилась к Джо-Энн за тканью, но вы действительно можете использовать любую ткань, даже если у вас есть пара старых штор из того материала, который вам нравится, и достаточно большого размера для вашей доски! Я хотел естественный, льняной вид… а-ля мое вдохновение, поэтому я выбрал эту ткань. Опять же, в магазине вам его подрежут по размеру, так что имеет смысл идти смотреть ткани самим и выбирать. Попросите их вырезать ткань по размеру вашей доски, плюс ширину сторон, плюс дюйм или два, чтобы обернуть вокруг спины. Мой был обрезан до 54″ x 42″. Если он немного больше, это тоже нормально, лучше перестраховаться, чем сожалеть… вы всегда можете обрезать его самостоятельно. В большинстве магазинов для рукоделия обычно есть отличные купоны в Интернете, поэтому, прежде чем совершить покупку, просто погуглите… Я нашел один со скидкой 50%, поэтому моя ткань стоила всего 9 долларов.! - Гладьте или отпаривайте ткань. Убедитесь, что вы разгладили все складки и складки, чтобы ткань ровно лежала на доске.

Ничего страшного, если вы не можете все вытащить, вы все равно вытащите его, научив.

Ничего страшного, если вы не можете все вытащить, вы все равно вытащите его, научив. - Прикрепите ткань к доске скобами. Разложите ткань на ровной поверхности, я делал это на обеденном столе, но вы можете сделать это на полу. Отцентрируйте доску посередине ткани, убедившись, что ее достаточно, чтобы обернуть ее со всех сторон сзади. Начиная с любой стороны, прикрепите ткань степлером к задней части доски, затем сделайте это с противоположной стороны, сверху, затем снизу, убедившись, что вы натягиваете ткань, но не слишком туго по всему периметру. Оставьте углы свободными, чтобы вы могли «завернуть» их, как рождественский подарок, а затем тоже скрепить скобами.

- Повесить. Я использовал командные полосы, потому что плата легкая, и я не хотел делать ненужные отверстия в стенах.

- Булавка! Покажите свои документы и фотографии. Я использую эти маленькие булавки , они не отвлекают от каких-либо работ.

Я повесил эту подсветку над своей доской, чтобы выделить работы Вятта… и придать им ощущение «галереи».