Изготовление пористой керамики | MINING24\.ru

Оставить отзыв

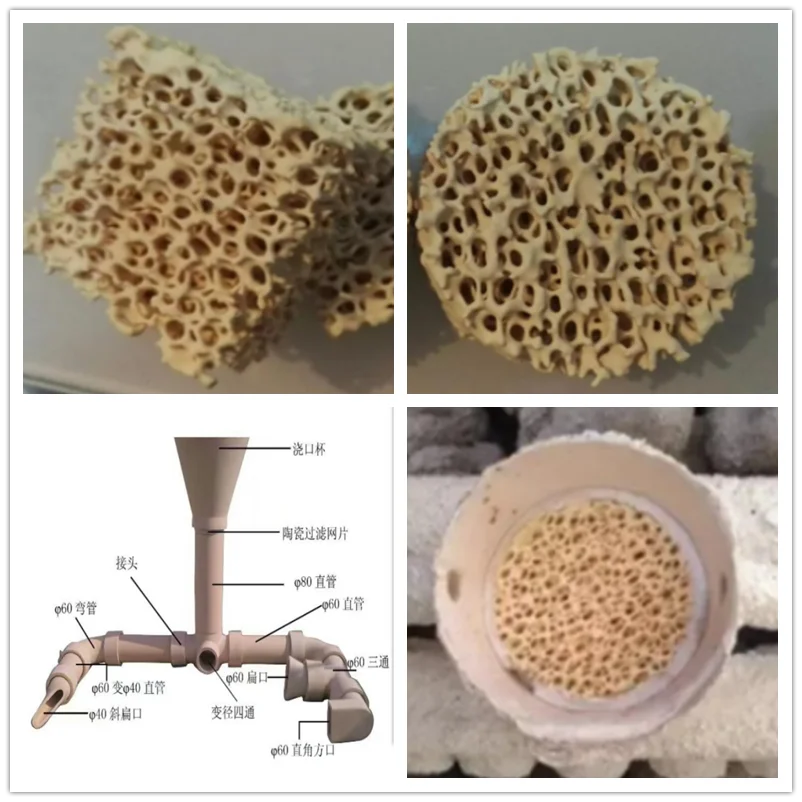

Пористые керамические материалы получили широкое распространение в самых различных сферах от строительства до протезирования. Опубликован текст изобретения еще одного способа получения такой керамики, в том числе и для лечения дефектов костной ткани. Изобретение создано в Институте металлургии и материаловедения им. А.А. Байкова РАН группой ученых. Они предложили использовать обычный яичный белок в качестве добавки, которая обеспечивает пористость материала.

Проблема обеспечения пористости материала, близкой к естественной пористости кости является достаточно серьезной. Пористая структура необходима, чтобы биологическая ткань лучше прорастала в имплантат. Но повышение пористости приводит к нарушению прочности, а это недопустимо, так как прочность необходима для проведения различных манипуляций с имплантатом.

Предложенный авторами изобретения способ позволяет получить качественный материал без образования ядовитых газообразных продуктов. В качестве добавки вводится пена из яичных белков и сахарозы в определенной пропорции (1:1), смешанных с керамическим порошком фосфата калия. Этим обеспечивается пористость от 40 до 90% и прочность при сжатии 8-15 МПа.

При этом размер пор составляет от 0,01 до 20 мкм. Такие характеристики позволяют использовать материал для изготовления протезов любых размеров.

Строительные материалы

интересно, наука, строительство, технологии

При этом размер пор составляет от 0,01 до 20 мкм. Такие характеристики позволяют использовать материал для изготовления протезов любых размеров.

Строительные материалы

интересно, наука, строительство, технологии

Очистители Bio-Circle

Как правильно выбрать строительный инструмент

Амортизаторы АД, АФД, АПН и АПНМ типов

За нарушения на шахтах будут лишать бизнеса

На шахте им. Фрунзе ООО ДТЭК Ровенькиантрацит получили комбайн

Открытии цеха водорастворимых удобрений на Еврохим-Белореченские минудобрения

Спецтехника компании LIEBHERR

В Украине – мораторий на банкротство шахт

Способ получения пористой керамики из фосфатов кальция для лечения дефектов костной ткани

Изобретение относится к области керамических материалов для медицины, которые могут быть использованы для заполнения костных дефектов в травматологии и ортопедии, челюстно-лицевой хирургии и хирургической стоматологии. Для получения пористой керамики яичные белки с сахарозой в соотношении 1:1 взбивают в пену, которую смешивают с порошком фосфата кальция в массовом соотношении от 1:1 до 1:5. Смесь формуют, сушат при температуре 180-200°С и спекают при температуре 850-1200°С. Способ обеспечивает получение керамического материала, характеризующегося пористостью 40-90 об.%, размером пор 0,01-20 мкм и прочностью при сжатии 8-15 МПа. 1 ил., 4 пр.

Для получения пористой керамики яичные белки с сахарозой в соотношении 1:1 взбивают в пену, которую смешивают с порошком фосфата кальция в массовом соотношении от 1:1 до 1:5. Смесь формуют, сушат при температуре 180-200°С и спекают при температуре 850-1200°С. Способ обеспечивает получение керамического материала, характеризующегося пористостью 40-90 об.%, размером пор 0,01-20 мкм и прочностью при сжатии 8-15 МПа. 1 ил., 4 пр.

Изобретение относится к области керамических материалов для медицины, а именно травматологии и ортопедии, челюстно-лицевой хирургии и хирургической стоматологии, и может использоваться для изготовления материалов, предназначенных для заполнения костных дефектов.

Пористая керамика может быть изготовлена различными способами — методом выгорающих добавок, методом растворимых добавок, методом вспенивающих добавок. В качестве выгорающих добавок используют материалы на основе органических веществ — сажу, опилки, муку. При спекании керамики выгорающая добавка на основе органического вещества сгорает, образуя углекислый газ и пары воды, которые удаляются из образца, формируя в нем систему взаимосвязанных открытых пор. Введением в состав керамической шихты солей, разлагающихся при нагревании, например карбоната или гидрокарбоната аммония, также можно создать систему взаимосвязанных пор в спеченном образце: поры формируются за счет выделения газообразных продуктов разложения (Fabrication and cellular biocompatibility of porous carbonated biphasic calcium phosphate ceramics with a nanostructure / B. Li, X. Chen, B. Guo et al. // Acta Biomaterialia. 2009. V. 5. P. 134-143).

Введением в состав керамической шихты солей, разлагающихся при нагревании, например карбоната или гидрокарбоната аммония, также можно создать систему взаимосвязанных пор в спеченном образце: поры формируются за счет выделения газообразных продуктов разложения (Fabrication and cellular biocompatibility of porous carbonated biphasic calcium phosphate ceramics with a nanostructure / B. Li, X. Chen, B. Guo et al. // Acta Biomaterialia. 2009. V. 5. P. 134-143).

Известен патент (Патент РФ C1 №2299869. Комлев B.C., Баринов С.М., Кубарев О.Л. Способ изготовления пористых керамических гранул фосфатов кальция (Институт физико-химических проблем керамических материалов РАН)), в котором пористые керамические гранулы формируют в системе несмешивающихся жидкостей вода/масло. В состав водной суспензии входит биополимер (желатин), выполняющий роль выгорающей добавки. Керамические гранулы, полученные таким способом, характеризуются пористостью в интервале 20-80 об.%, поры открытые, взаимосвязанные.

В патенте США (US patent № 8,871,167 Aizawa, et al. Biocompatible ceramic-polymer hybrids and calcium phosphate porous body) предложено использовать для получения пористой кальцийфосфатной керамики волокна фосфатов кальция (ФК), при этом поры формируются за счет переплетения волокон, которые припекаются друг к другу в процессе спекания. Недостатком данного способа является необходимость использования волокон ФК.

В патенте (Патент РФ C1 №2349373, B01D 71/02. Композиционная пористая подложка для оксидно-керамических мембран и способ ее получения / Зырянов В.В. (Институт химии твердого тела и механохимии Сибирского отделения Российской академии наук) №2007138240/15. Заявл. 15.10.2007) описан способ получения пористой керамической подложки для нанесения мембран. Подложки получают литьем суспензий на основе отобранных беложгущихся каолинов и глин с добавками микрокристаллической целлюлозы.

Запатентован (US patent № 8,586,166 Ohno et al. Ceramic sintered body and ceramic filter) способ получения пористой керамики, состоящей из пористых керамических частиц и связующего слоя, в качестве которого может использоваться стекло или спекающая добавка. Недостатком этого патента является необходимость использования в качестве исходного материала готовых пористых керамических частиц, что усложняет процесс изготовления пористой керамики, приводя к появлению дополнительной стадии получения пористых гранул.

Наиболее близким к данному изобретению является патент РФ №2475461 «Способ получения пористой керамики из гидроксиапатита, обладающей антимикробной активностью». Шликером на основе геля полиакриламида, содержащим порошок гидроксиапатита, включающим ионы цинка или меди, или железа, или серебра пропитывают полиуретановые губки с пористостью от 50 до 90 об. %, после чего проводят спекание при температуре 900-1200°С. Недостатком данного способа получения пористой керамики является выделение большого объема вредных газообразных веществ в процессе спекания, а также невозможность получения больших объемных образцов.

%, после чего проводят спекание при температуре 900-1200°С. Недостатком данного способа получения пористой керамики является выделение большого объема вредных газообразных веществ в процессе спекания, а также невозможность получения больших объемных образцов.

Техническим результатом предлагаемого изобретения является получение объемных пористых керамических матриксов из фосфатов кальция с пористостью от 40 до 90 об.% и размером пор от 0,01 мкм до 20 мкм, имеющего прочность при сжатии 8-15 МПа.

Технический результат достигается тем, что в способе получения пористой керамики из фосфатов кальция для лечения дефектов костной ткани, включающем введение выгорающей добавки-порообразователя, формование и спекание, согласно изобретению в качестве выгорающей добавки-порообразователя используют взбитые в пену яичные белки с сахарозой, взятые в соотношении 1:1, которые смешивают с керамическим порошком фосфата кальция в соотношении от 1:1 до 1:5 с последующим формованием, сушкой при 180-200°С и термообработкой в камерной печи в температурном интервале 850-1200°С, полученный керамический материал характеризуется пористостью от 40 до 90 об.

При спекании керамических образцов происходит разложение яичных белков с образованием углекислого газа, ядовитые газообразные продукты при разложении не образуются.

При изменении соотношения яичных белков с сахарозой образуется нестойкая пена, которая гасится при добавлении керамических порошков ФК. При уменьшении соотношения белковая пена:керамический порошок ФК менее чем 1:1, образуется неоднородный шликер, который после спекания содержит поры различного размера, неравномерно распределенные в керамическом образце. Керамика при этом имеет пористость ниже 40%. При увеличении соотношения белковая пена:керамический порошок ФК более чем 1:5 в результате спекания органическая составляющая шликера выгорает, между частицами ФК образуется мало контактов, в результате чего прочность образцов снижается до менее чем 1 МПа при сжатии, образцы рассыпаются. При увеличении температуры сушки выше 200°С происходит обугливание и деформация образцов, при температуре сушки ниже 180°С образцы получаются сырыми, а при спекании таких сырых образцов происходит их разрушение из-за большого объема выделяющихся газообразных продуктов (пары воды и углекислый газ).

Пример 1.

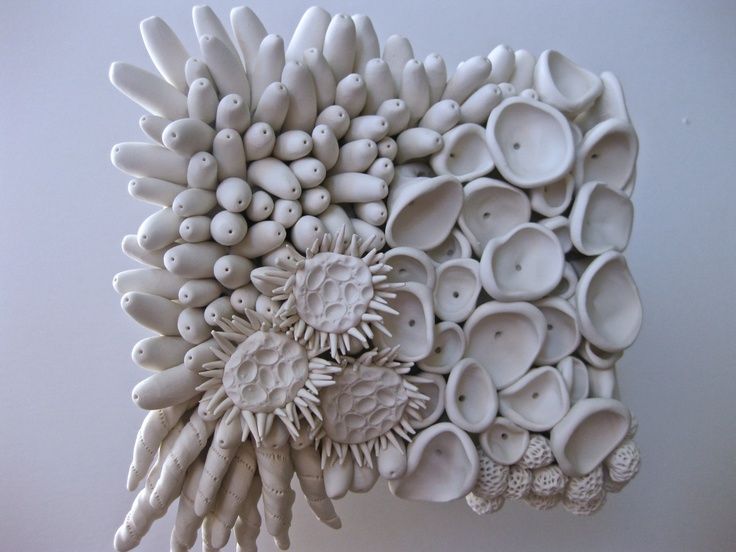

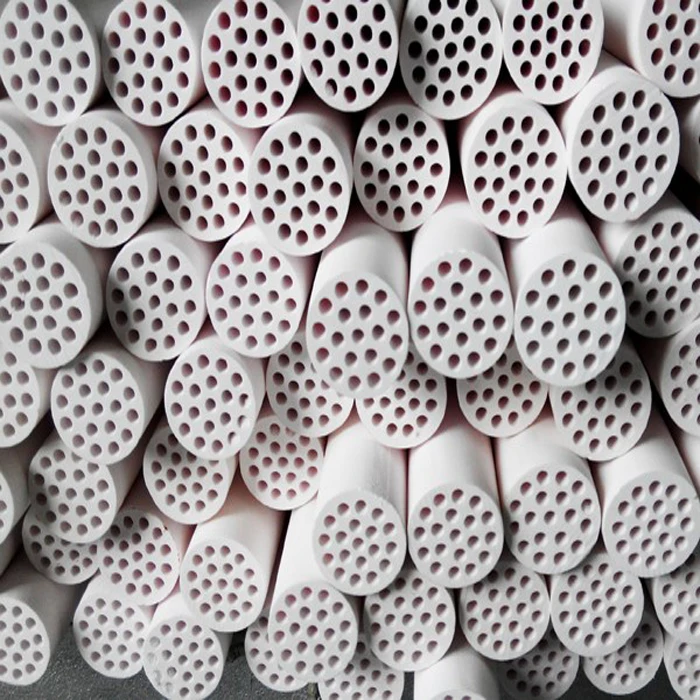

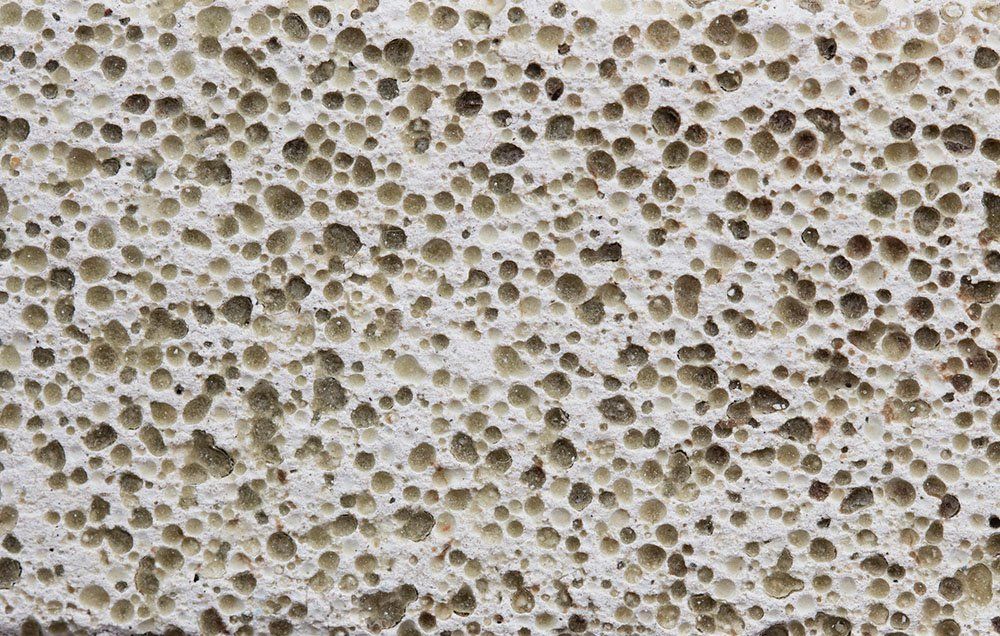

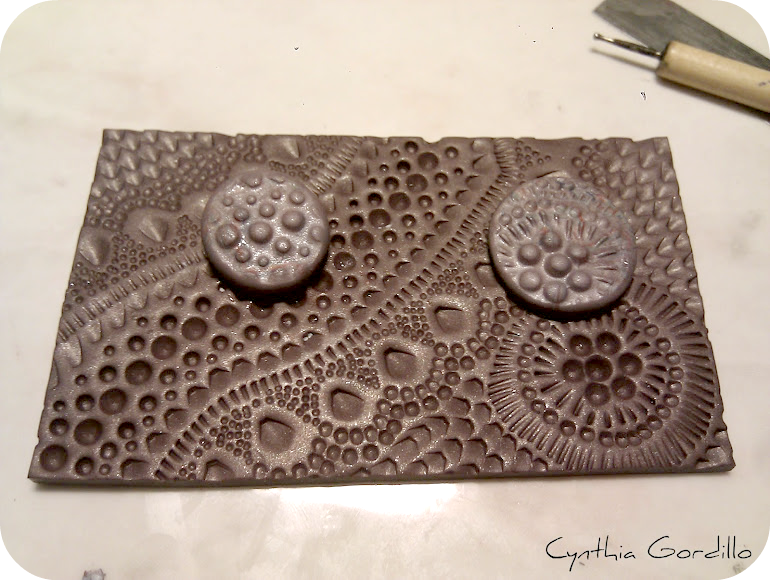

Яичные белки с сахарозой, взятые в соотношении 1:1, взбивают в пену с помощью лопастной мешалки. Образовавшуюся пену смешивают с керамическим порошком ФК (цинксодержащего гидроксиапатита) в массовом соотношении 1:1. Образовавшуюся массу формуют, помещают в сушильный шкаф при температуре 180°С, сушат в течение 10-15 мин, после чего помещают в камерную печь с силитовыми нагревателями и проводят операцию спекания при температуре 1100°С. После спекания образцы имеют пористость 55-60% и прочность при сжатии 15 МПа. Микроструктура пористой керамики представлена на рис. 1.

Пример 2.

Яичные белки с сахарозой, взятые в соотношении 2:1, взбивают в пену, пена получается жидкой и неустойчивой, гасится при добавлении керамического порошка.

Пример 3.

Яичные белки с сахарозой, взятые в соотношении 1:1, взбивают в пену с помощью лопастной мешалки. Образовавшуюся пену смешивают с керамическим порошком трикальцийфосфата в массовом соотношении 1:10. Получить шликер при таком соотношении компонентов не удалось: много порошка и мало пены.

Получить шликер при таком соотношении компонентов не удалось: много порошка и мало пены.

Пример 4.

Яичные белки с сахарозой, взятые в соотношении 1:1, взбивают в пену с помощью лопастной мешалки. Образовавшуюся пену смешивают с керамическим порошком ФК (нанокристаллического апатита) в массовом соотношении 3:2. Образовавшуюся массу формуют, помещают в сушильный шкаф при температуре 200°С, сушат в течение 10-15 мин, после чего помещают в камерную печь с силитовыми нагревателями и проводят операцию спекания при температуре 900°С. После спекания образцы имеют пористость 850% и прочность при сжатии 8 МПа.

Способ получения пористой керамики из фосфатов кальция для лечения дефектов костной ткани, включающий введение выгорающей добавки-порообразователя, формование и спекание, отличающийся тем, что в качестве выгорающей добавки-порообразователя используют взбитые в пену яичные белки с сахарозой, взятые в соотношении 1:1, которые смешивают с керамическим порошком фосфата кальция в соотношении от 1:1 до 1:5 с последующим формованием, сушкой при 180-200°С и термообработкой в камерной печи в температурном интервале 850-1200°С, полученный керамический материал характеризуется пористостью от 40 до 90 об. % и размером пор от 0,01 до 20 мкм, прочностью при сжатии 8-15 МПа.

% и размером пор от 0,01 до 20 мкм, прочностью при сжатии 8-15 МПа.

Похожие патенты:

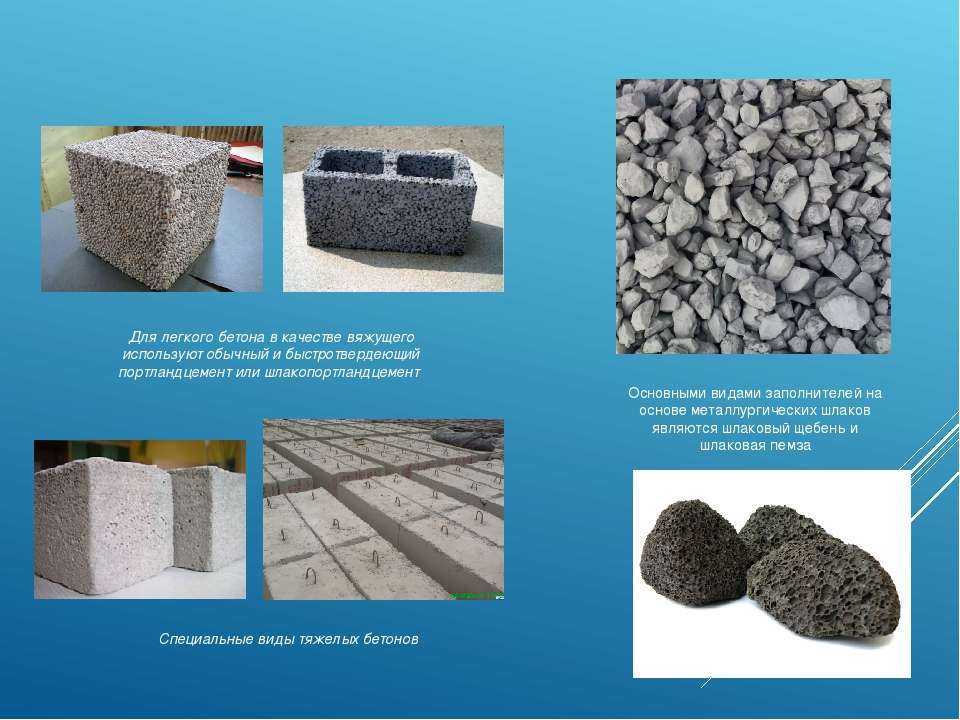

Сырьевая смесь для производства аглопорита // 2599271

Изобретение относится к производству аглопорита, который может быть использован в качестве теплоизоляционной засыпки, а также в качестве заполнителя в бетоне. Сырьевая смесь для производства аглопорита содержит, мас.%: глину кирпичную 91,0-92,4, мылонафт 4,0-6,0, масло машинное 0,2-1,0, соду каустическую 0,7-3,5, измельченную и просеянную через сито №5 резину 0,5-0,7.

Сырьевая смесь для производства аглопорита // 2599269

Изобретение относится к производству аглопорита, который может быть использован в качестве теплоизоляционной засыпки, а также в качестве заполнителя в бетоне. Сырьевая смесь для производства аглопорита содержит, мас.%: глину кирпичную 81,7-83,55, мылонафт 0,4-0,6, масло машинное 0,1-0,15, соду каустическую 0,1-0,15, уголь 0,1-0,15, жидкое натриевое стекло 0,4-0,6, пегматит 15,0-17,0.

Сырьевая смесь для изготовления аглопорита // 2599268

Изобретение относится к производству искусственных пористых заполнителей бетона, а также теплоизоляционных материалов. Сырьевая смесь для изготовления аглопорита содержит, мас.%: глину огнеупорную 72,0-74,0, сухой торф 2,0-3,0, диаммоний фосфат 4,0-6,0, глинозем технический 2,0-3,0, кварцевый песок 16,0-18,0.

Сырьевая смесь для производства аглопорита // 2599267

Изобретение относится к производству аглопорита, который может быть использован в качестве теплоизоляционной засыпки, а также в качестве заполнителя в бетоне. Сырьевая смесь для производства аглопорита содержит, мас.%: глину монтмориллонитовую 85,5-87,0, мылонафт 2,0-2,5, соду каустическую 4,0-4,5, уголь 2,0-2,5, фосфорит 4,0-6,0.

Сырьевая смесь для производства аглопорита // 2599266

Изобретение относится к производству аглопорита, который может быть использован в качестве теплоизоляционной засыпки, а также в качестве заполнителя в бетоне. Сырьевая смесь для производства аглопорита содержит, мас.%: глину кирпичную 91,3-92,4, мылонафт 2,0-3,0, масло машинное 0,1-0,2, соду каустическую 4,0-4,5, уголь 1,0-1,5.

Сырьевая смесь для производства аглопорита содержит, мас.%: глину кирпичную 91,3-92,4, мылонафт 2,0-3,0, масло машинное 0,1-0,2, соду каустическую 4,0-4,5, уголь 1,0-1,5.

Шихта для производства заполнителя // 2597208

Изобретение относится к производству искусственных пористых заполнителей для бетонов. Шихта для производства заполнителя содержит, мас.%: глину монтмориллонитовую 90,0-99,5, выгорающую добавку — семена зерновых растений — ржи, или ячменя, или овса, или их смесь, пораженные грибковыми заболеваниями, 0,5-10,0.

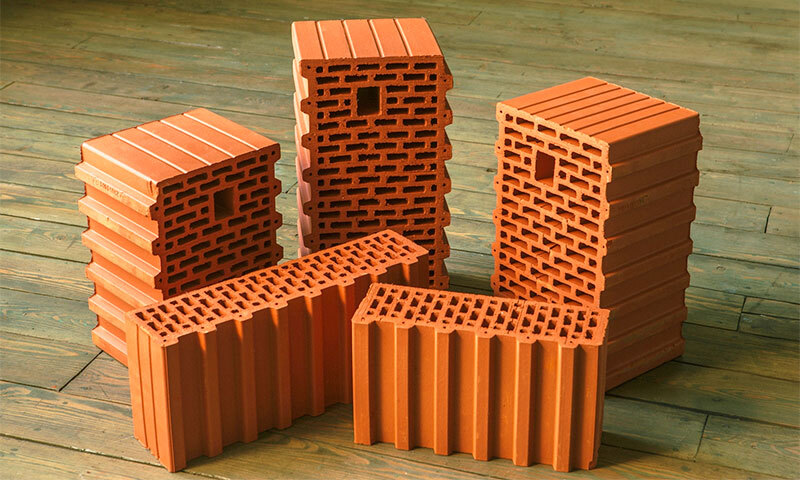

Керамическая смесь для изготовления строительного кирпича // 2596027

Изобретение относится к области производства строительных материалов и может быть использовано для производства керамического кирпича. В керамической смеси для изготовления строительного кирпича, включающей глину, кварцевый песок с модулем крупности 2-2,5, выгорающую добавку, согласно изобретению в качестве выгорающей добавки используют первичные, вторичные или подлежащие утилизации полимерные отходы предприятий по производству и переработке полимеров — поливинилхлорид, полипропилен, полиэтилен, полиэтилентерефталат, полиамид-6, полимерные композиционные материалы на их основе в виде частиц дисперсностью 0,1-2,0 мм при следующем содержании компонентов смеси, мас. %: глина 75,0-85,0; кварцевый песок 13,0-15,0; полимерные отходы 2,0-10,0.

%: глина 75,0-85,0; кварцевый песок 13,0-15,0; полимерные отходы 2,0-10,0.

Шихта для производства заполнителя // 2594906

Изобретение относится к производству заполнителей для бетонов. Шихта для производства заполнителя содержит, мас.%: глину монтмориллонитовую 92,6-93,7, волластонит 4,8-5,3, пенообразователь ПБ-2000 0,2-0,3, каолин 1,3-1,8.

Способ получения блочно-ячеистых фильтров-сорбентов // 2594500

Изобретение относится к способам получения блочно-ячеистых фильтров-сорбентов, используемых в адсорбционных процессах. Способ заключается в нанесении на керамическую блочно-ячеистую матрицу путем многократной пропитки активной композицией с последующей термообработкой.

Шихта для производства заполнителя // 2592295

Изобретение относится к производству заполнителей для бетонов. Шихта для производства заполнителя содержит размолотые до прохождения через сетку №063 компоненты, мас.%: глину монтмориллонитовую 84,0-88,0, уголь 1,5-2,5, волластонит 4,5-5,5, бой силикатного кирпича 6,0-8,0.

Способ получения композиционного материала для замещения костных дефектов с использованием гидролитической конверсии // 2599022

Изобретение относится к медицине и биотехнологии. Описан способ получения композиционного материала для замещения костных дефектов, включающий: подготовку порошковой смеси, содержащей порошок альфа-Ca3(PO4)2; подготовку пасты при добавлении жидкости затворения в виде водного раствора, содержащего карбонат-ионы; формование образцов или изделий из пасты; гидролитическую обработку образцов или изделий в водном растворе, содержащем карбонат-ион, и сушку.

Способ изготовления индивидуализированного прецизионного биоимпланта для одномоментного замещения костных дефектов // 2598769

Изобретение относится к области медицины, а именно к травматологии. Для одномоментного замещения костных дефектов проводят компьютерно-томографическое обследование биологического объекта, создают образ области костных структур определенной плотности, захватывая по краям костного дефекта по 0,2-0,4 см неповрежденной костной ткани.

Набор инструментов для имплантатов // 2598761

Изобретение относится к области медицины, в частности к медицинской технике, предназначено для использования, при введении и удалении, углеродных наноструктурных композиционных имплантатов.

Способ создания персонализированного ген-активированного имплантата для регенерации костной ткани // 2597786

Предложенная группа изобретений относится к области медицины. Предложены персонализированный ген-активированный имплантат для замещения костных дефектов у млекопитающего и способ его получения, предусматривающий проведение компьютерной томографии области костной пластики, моделирование костного дефекта, трехмерную печать формы биосовместимого носителя и совмещение биосовместимого носителя с нуклеиновыми кислотами.

Способ получения керамики на основе октакальциевого фосфата // 2596504

Группа изобретений относится к области изготовления керамических материалов для замещения дефектов костных тканей в области ортопедии, стоматологии, челюстно-лицевой хирургии, нейрохирургии, онкологии.

Способ получения пористой биоактивной керамики на основе оксида циркония // 2595703

Изобретение относится к медицине, в частности к травматологии, ортопедии, регенеративной медицине, стоматологии и челюстно-лицевой хирургии, и может быть использовано для восстановления структуры и функции костной ткани.

Кондиционирование поверхности для улучшения адгезии костного цемента к керамическим субстратам // 2593841

Изобретение относится к керамическим материалам, применяемым в качестве имплантатов. Керамический субстрат, содержащий: смешанный керамический материал из оксида циркония и оксида алюминия с гидроксильными группами на поверхности, содержит в качестве покрытий стерильный промотор адгезии, представляющий собой силан, образующий с гидроксильными группами на поверхности субстрата ковалентные связи, и полимерный покрывающий слой.

Имплантат для замещения неполных дефектов нижней челюсти и альвеолярного отростка // 2581263

Изобретенне относится к области медицины, в частности хирургической стоматологии, и может использоваться для замещения неполных костных дефектов челюстей и альвеолярного отростка после удаления доброкачественных опухолей, при остеомиелических процессах, огнестрельных поражениях.

Способ получения биоактивного покрытия с антибактериальным эффектом // 2580628

Изобретение относится к медицине. Описан способ получения биоактивного покрытия с антибактериальным эффектом, который включает электроискровую обработку поверхности подложки обрабатывающим электродом, следующего состава (вес.

Краниальный имплантат-утеплитель // 2579744

Изобретение относится к медицинской технике, в частности к нейрохирургии и травматологии, и может быть использовано для замещения отсутствующего участка кости в черепе и в большой берцовой кости при дефектах, вызванных дорожно-транспортными происшествиями, огнестрельными, ножевыми ранениями, гнойными процессами, в частности остеомиелитом, и лечебно-диагностической трепанацией черепа.

Композиционный материал для компенсации костных дефектов и способ его изготовления // 2601371

Группа изобретений относится к медицине. Описан композиционный материал для замещения костных дефектов, содержащий поры размером 100-1000 мкм, который состоит из армирующей основы и матрицы из пироуглерода. Армирующая основа выполнена в виде каркаса из стержней, сформованных из углеродных волокон, ориентированных вдоль оси стержней. Каркас содержит вертикально установленные стержни и горизонтальные слои из стержней. Каждый слой образован параллельно ориентированными стержнями. Стержни каждого слоя ориентированы относительно стержней предыдущего и последующего слоя под углом 60°. Некоторые заранее выбранные стержни, стержни одного, нескольких или всех направлений армирования содержат в своем составе ориентированные вдоль оси стержней одну или несколько проволок из металла и/или карбида металла из группы: титан, ниобий, тантал, вольфрам, молибден или их сплавов, общий объем которых составляет 2-100% от объема стержня. Описан способ изготовления композиционного материала. Материал обладает повышенной рентгеноконтрастностью. 2 н. и 1 з.п. ф-лы, 1 пр.

Армирующая основа выполнена в виде каркаса из стержней, сформованных из углеродных волокон, ориентированных вдоль оси стержней. Каркас содержит вертикально установленные стержни и горизонтальные слои из стержней. Каждый слой образован параллельно ориентированными стержнями. Стержни каждого слоя ориентированы относительно стержней предыдущего и последующего слоя под углом 60°. Некоторые заранее выбранные стержни, стержни одного, нескольких или всех направлений армирования содержат в своем составе ориентированные вдоль оси стержней одну или несколько проволок из металла и/или карбида металла из группы: титан, ниобий, тантал, вольфрам, молибден или их сплавов, общий объем которых составляет 2-100% от объема стержня. Описан способ изготовления композиционного материала. Материал обладает повышенной рентгеноконтрастностью. 2 н. и 1 з.п. ф-лы, 1 пр.

Вводная глава: краткое введение в пористую керамику

- Вход в панель авторов

Что такое открытый доступ?

Открытый доступ — это инициатива, направленная на то, чтобы сделать научные исследования бесплатными для всех. На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Наши авторы и редакторы

Мы являемся сообществом из более чем 103 000 авторов и редакторов из 3 291 учреждения в 160 странах мира, включая лауреатов Нобелевской премии и некоторых самых цитируемых исследователей мира. Публикация на IntechOpen позволяет авторам получать цитирование и находить новых соавторов, а это означает, что больше людей увидят вашу работу не только из вашей собственной области исследования, но и из других смежных областей.

Оповещения о содержимом

Краткое введение в этот раздел, посвященный открытому доступу, особенно с точки зрения IntechOpen

Как это работаетУправление предпочтениями

Контакты

Хотите связаться? Свяжитесь с нашим головным офисом в Лондоне или командой по работе со СМИ здесь:

Карьера

Наша команда постоянно растет, поэтому мы всегда ищем умных людей, которые хотят помочь нам изменить мир научных публикаций.

Открытый доступ

Автор:

Удай М. Башир Аль-Наиб

Представлено: 26 февраля 2017 г. Опубликовано: 19 сентября 2018 г.

DOI: 10.5772/intechopen.74747

СКАЧАТЬ БЕСПЛАТНОИз отредактированного тома

Под редакцией Удая М. Башира Аль-Наиба

2040 загрузок глав

Башира Аль-Наиба

2040 загрузок глав

Посмотреть полные показатели

СКАЧАТЬ БЕСПЛАТНОРеклама

1. Введение

В последнее время важность пористых керамических материалов в промышленности возросла из-за их многочисленных применений, таких как фильтры, поглотители, пылесборники, теплоизоляция, коллекторы горячих газов, диэлектрические резонаторы, биореакторы, замена костей и компоненты автомобильных двигателей [1]. , 2, 3, 4]. Как правило, пористая керамика обладает хорошими свойствами, такими как механическая прочность, стойкость к истиранию, химическая и термическая стабильность. Эти пористые сетчатые керамические структуры также имеют относительно низкую плотность, малую массу и низкую теплопроводность [5]. Кроме того, проницаемость является одним из наиболее важных свойств пористой керамики для различных применений, таких как мембраны, поскольку это свойство напрямую связано с падением давления во время фильтрации. Контроль размера пор является одним из ключевых факторов при изготовлении пористой керамики [6]. Так же как размер частиц и их распределение в сырье, технология изготовления, типы используемого связующего, распределение связующего и спекание влияют на конечную пористость и связность пор – важные факторы, которые необходимо учитывать при изготовлении пористого керамического тела. Поэтому для развития исследований пористой керамики требуется достаточная механическая и химическая стабильность, а также проницаемость. Эта книга охватывает широкий круг тем, таких как структура и свойства пористой керамики, подготовка, моделирование и изготовление, изготовление 3D-принтеров, пористые керамические композиты, соты, мембраны, биокерамика, автомобильная и аэрокосмическая пористая керамика.

Контроль размера пор является одним из ключевых факторов при изготовлении пористой керамики [6]. Так же как размер частиц и их распределение в сырье, технология изготовления, типы используемого связующего, распределение связующего и спекание влияют на конечную пористость и связность пор – важные факторы, которые необходимо учитывать при изготовлении пористого керамического тела. Поэтому для развития исследований пористой керамики требуется достаточная механическая и химическая стабильность, а также проницаемость. Эта книга охватывает широкий круг тем, таких как структура и свойства пористой керамики, подготовка, моделирование и изготовление, изготовление 3D-принтеров, пористые керамические композиты, соты, мембраны, биокерамика, автомобильная и аэрокосмическая пористая керамика.

Объявление

2. Что такое пористая керамика?

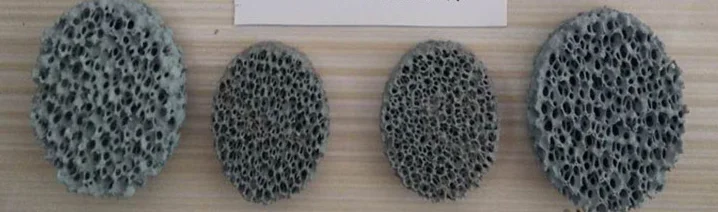

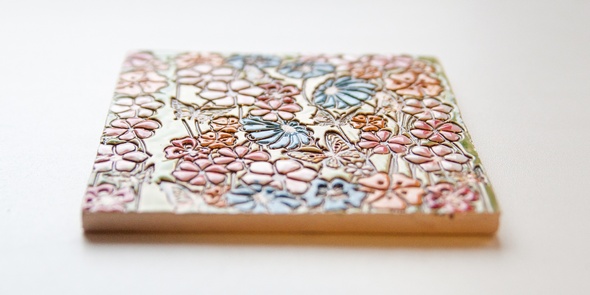

Пористая керамика классифицируется как керамика с высокой процентной пористостью от 20 до 95%. Эти материалы состоят как минимум из двух фаз, таких как твердая керамическая фаза и газонаполненная пористая фаза [7]. Газосодержание этих пор обычно само регулируется окружающей средой, так как через поровые каналы возможен газообмен с окружающей средой. Закрытые поры могут содержать состав газов, не зависящий от окружающей среды [8]. При определении пористости любого керамического тела можно выделить несколько видов пористости: открытую (доступную извне) пористость (рис. 1) и закрытую пористость. Где открытая пористость может быть дополнительно разделена на открытые тупиковые поры и открытые поровые каналы. Наличие пористости зависит от конкретного применения, поэтому для обеспечения проницаемости может потребоваться более открытая пористость, такая как закрытая пористость, или могут потребоваться фильтры/мембраны, такие как теплоизолятор. Сумма открытой и закрытой пористости называется общей пористостью [9].]. Если фракционная пористость материала относительно невелика, то будет преобладать закрытая пористость; при увеличении фракционной пористости увеличивается уровень открытой пористости.

Газосодержание этих пор обычно само регулируется окружающей средой, так как через поровые каналы возможен газообмен с окружающей средой. Закрытые поры могут содержать состав газов, не зависящий от окружающей среды [8]. При определении пористости любого керамического тела можно выделить несколько видов пористости: открытую (доступную извне) пористость (рис. 1) и закрытую пористость. Где открытая пористость может быть дополнительно разделена на открытые тупиковые поры и открытые поровые каналы. Наличие пористости зависит от конкретного применения, поэтому для обеспечения проницаемости может потребоваться более открытая пористость, такая как закрытая пористость, или могут потребоваться фильтры/мембраны, такие как теплоизолятор. Сумма открытой и закрытой пористости называется общей пористостью [9].]. Если фракционная пористость материала относительно невелика, то будет преобладать закрытая пористость; при увеличении фракционной пористости увеличивается уровень открытой пористости.

Рис.

1.

1.Увеличение одной открытой поры в керамическом корпусе из оксида алюминия.

Пористая керамика классифицируется по характеру пористости, объемной доле и размеру этих пор [10]. Характер пористости в натуральной керамике зависит от ее происхождения, в то время как в синтетической керамике она зависит от ее изготовления и, как правило, ее можно контролировать. Размер пор этих материалов можно разделить на три класса в зависимости от диаметра пор: микропористые (менее 2 нм), мезопористые (от 2 до 50 нм) и макропористые (более 50 нм). Распределение пор по размерам обычно измеряют методом порометрии с интрузией ртути. Распределение закрытой пористости по размерам невозможно определить с помощью этого метода, но оно может быть получено, например, путем оптического и электронного исследования полированного поперечного сечения. Распределение пор по размерам представляет собой объем пор в зависимости от размера пор и обычно выражается в процентах или производной [11].

Объявление

3. Методы и приемы изготовления пористой керамики

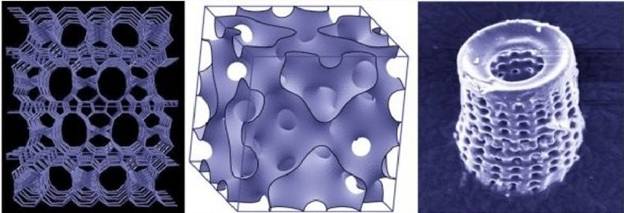

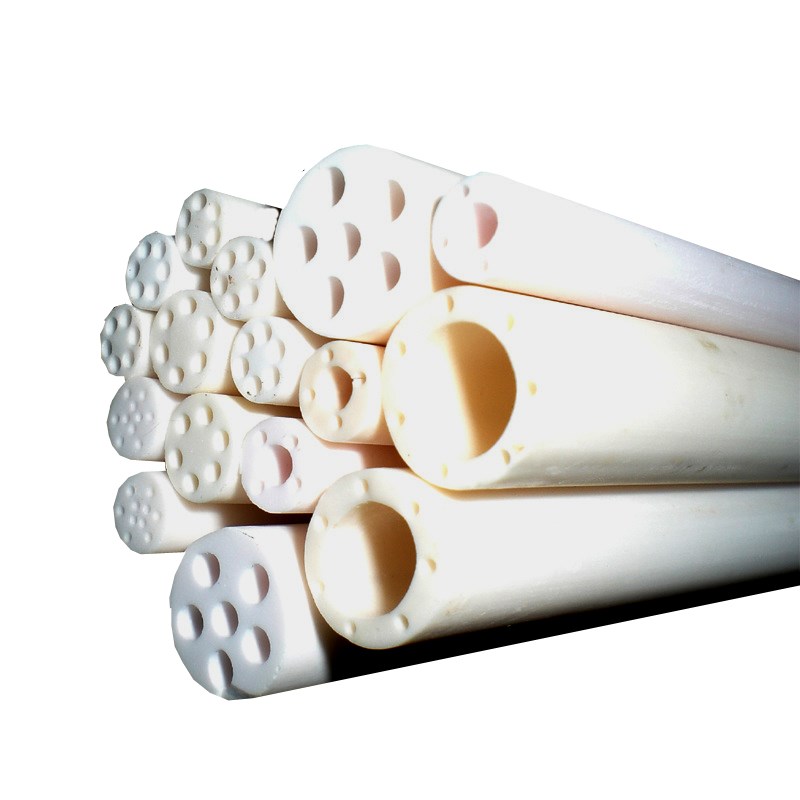

В последние годы, с развитием новых потребностей и технологий, возрос спрос на пористую керамику. Следовательно, методы их изготовления широко изучаются и являются предметом инклюзивных исследований. Частичное спекание керамических порошковых компактов является одним из методов, используемых для изготовления пористых керамических тел, но этот метод в основном дает низкую пористость (менее 50%) и мало возможностей для значительного изменения распределения пор по размерам [12]. Соты также с четко определенными однонаправленными каналами могут быть пастообразными, экструдированными из различных керамических порошков, а более сложная трехмерная пористая керамика может быть изготовлена с помощью методов быстрого прототипирования, таких как 3D-печать. Помимо этих методов, можно выделить множество различных типов технологических процессов (рис. 2) для производства пористой керамики, таких как метод реплик, метод расходуемой фазы, методы прямого вспенивания, экструзия пасты и недавно разработанный метод быстрого прототипирования [13]. ].

].

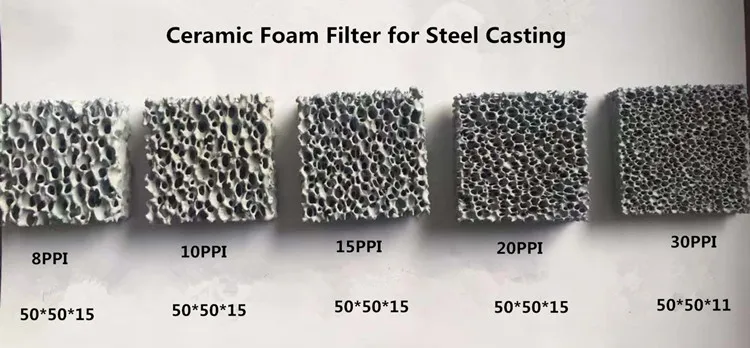

Рис. 2.

Схема методов обработки пористой керамики: (а) частичное спекание, (б) жертвенные летучие вещества, (в) шаблоны-реплики и (г) прямое вспенивание [1].

Области применения и конкретные формы пористой керамики широки и разнообразны в зависимости от технологии их изготовления [14]. Некоторые из его полезных применений находятся в производстве фильтров. Поскольку эти пористые структуры используются для фильтрации газа под высоким давлением при высокой температуре и используются в качестве вспомогательного средства для удаления загрязняющих веществ. В области обработки нефти пористая керамика используется в качестве подложки для катализаторов в процессе фильтрации. Они также используются для извлечения водорода из сырой нефти. Другими областями применения являются теплоизоляторы в фильтрующей мембране для отделения металлических примесей от расплавленных металлов, таких как сталь, железо и алюминий. В настоящее время пористые керамические структуры, изготовленные из различных материалов в зависимости от их применения, широко используются в биомедицинской сфере. Например, пористые кальций-фосфатные материалы можно использовать для воспроизведения структуры кости и обеспечения роста костной ткани на искусственном субстрате, тем самым формируя искусственную живую костную структуру. Там пористый гидроксиапатит можно использовать для замены кости, а также в качестве системы доставки лекарств [15].

В настоящее время пористые керамические структуры, изготовленные из различных материалов в зависимости от их применения, широко используются в биомедицинской сфере. Например, пористые кальций-фосфатные материалы можно использовать для воспроизведения структуры кости и обеспечения роста костной ткани на искусственном субстрате, тем самым формируя искусственную живую костную структуру. Там пористый гидроксиапатит можно использовать для замены кости, а также в качестве системы доставки лекарств [15].

Объявление

4. Пористая керамическая структура и свойства

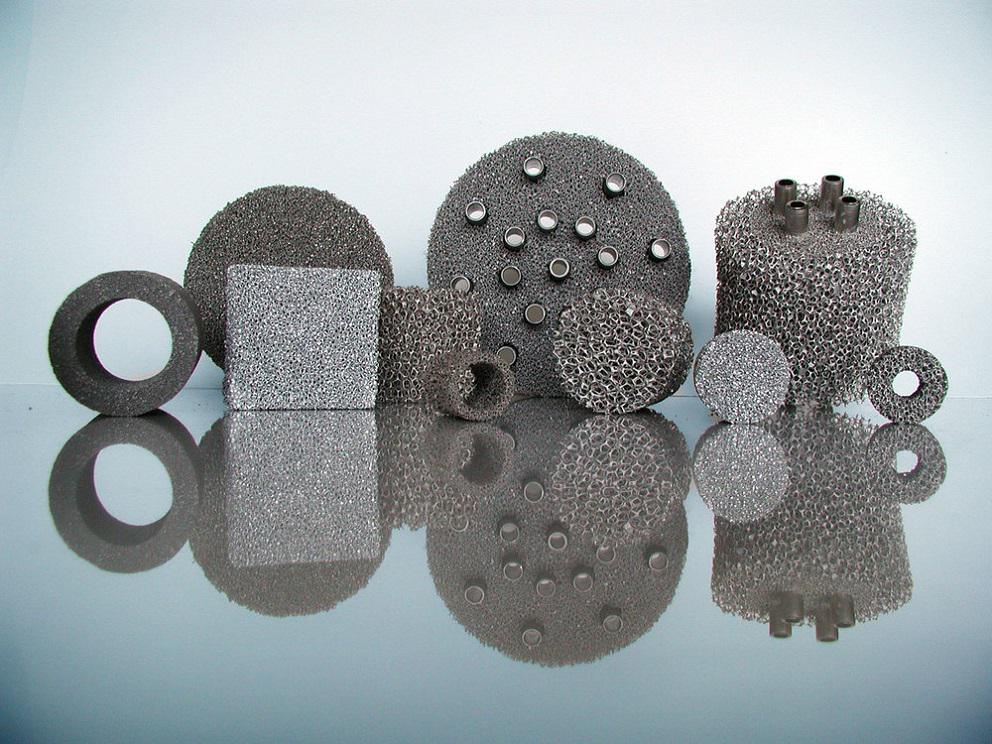

Пористая керамика обладает рядом подходящих свойств, которые сочетают в себе черты керамики и пористых материалов, таких как низкая плотность, легкий вес, низкая теплопроводность, низкая диэлектрическая проницаемость, термическая стабильность , высокая удельная поверхность, высокая удельная прочность, высокая проницаемость, высокая стойкость к химическому воздействию и высокая износостойкость [13]. Либо пористая керамика является сетчатой (взаимосвязанные пустоты, окруженные соединением керамики), либо вспененной (замкнутые пустоты в непрерывной керамической матрице). Сетчатая пористая керамика обычно используется для расплавленного металла, промышленных фильтров горячих газов, носителей катализатора и выхлопных фильтров дизельных двигателей.

Либо пористая керамика является сетчатой (взаимосвязанные пустоты, окруженные соединением керамики), либо вспененной (замкнутые пустоты в непрерывной керамической матрице). Сетчатая пористая керамика обычно используется для расплавленного металла, промышленных фильтров горячих газов, носителей катализатора и выхлопных фильтров дизельных двигателей.

Размер пор и процент пористости контролируются гранулометрическим составом исходных керамических порошков, технологией изготовления, типами используемого связующего, концентрацией связующего и условиями спекания соответственно [1]. Как правило, размер частиц необработанного керамического порошка должен быть геометрически в диапазоне от двух до пяти раз больше размера пор, чтобы обеспечить желаемый размер пор. Процент пористости снижается при увеличении условий изготовления, таких как давление, температура и время спекания. Кроме того, факторы производства, такие как количество и тип добавок, плотность неспеченного материала и условия спекания (температура, атмосферное давление и т. д.), существенно влияют на микроструктуры пористой керамики.

д.), существенно влияют на микроструктуры пористой керамики.

Реклама

5. Механические свойства пористой керамики

Общие свойства пористой керамики могут быть разработаны для конкретного применения в окружающей среде путем контроля их состава и микроструктуры [16]. Изменение открытой и закрытой пористости, распределение пор по размерам и формам могут оказывать основное влияние на свойства пористой керамики. На все эти микроструктурные особенности, в свою очередь, сильно влияет способ обработки, используемый для производства пористой керамики. Что касается механических свойств пористой керамики, то они определяются их структурными параметрами, такими как процент пористости, размер пор и форма. Кроме того, твердая микроструктура фазы роста зерен и непрерывность твердой фазы сильно влияют на механические свойства. Несколько важных проблем, связанных с ростом частиц, соприкасающихся с шейкой, за счет поверхностной и объемной диффузии, могут значительно повысить механические свойства при минимальном увеличении плотности. Микроструктуру в пористой керамике можно регулировать не только за счет регулирования размера и формы частиц исходных сырьевых порошков, но и за счет процесса спекания.

Микроструктуру в пористой керамике можно регулировать не только за счет регулирования размера и формы частиц исходных сырьевых порошков, но и за счет процесса спекания.

Реклама

6. Классификация пористой керамики

Классификация пор является одним из основных требований комплексной характеристики пористой керамики (рис. 3). В литературе описаны различные классы пор пористых керамических материалов, но по ним сложно дать непротиворечивую общую классификацию пористой керамики, включающей носители катализаторов в различных химических процессах, носители электролитов в топливных элементах, адсорбенты. А также фильтрация жидкостей, горячих газов, расплавленных металлов и сплавов, мембраны для разделения и очистки газа и жидкостей и т. д. Целью этих классификаций является организация пор по классам путем их группировки на основе их общих характеристик, таких как структура, размер, форму, доступность и т. д. Таким образом, пористую керамику можно классифицировать по различным характерным признакам, таким как химический состав исходных керамических материалов, процент пористости, физическое состояние этих изделий, огнеупорность в зависимости от температуры эксплуатации, назначения и области применения [1].

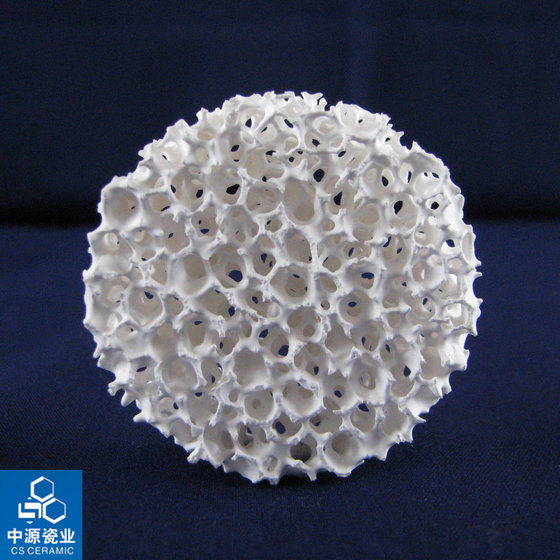

Рис. 3.

Схема классификации пористой керамики [1].

Объявление

7. Пенокерамические

Пенокерамические пористые хрупкие материалы с закрытой, открытоячеистой структурой или частично взаимосвязанной пористостью [17]. Керамические пенопласты представляют собой особый класс пористых материалов, содержащих большие пустоты с линейными размерами в диапазоне от 10 до 5 мм. Пены также называют ячеистыми керамическими материалами, потому что их структура может быть представлена решеткой повторяющегося элемента, называемого «ячейкой». Они изготовлены из широкого спектра керамических материалов; в частности, как оксидные, так и неоксидные, включая чистые оксиды, алюмосиликаты и карбиды, которые рассматриваются для всего диапазона возможных применений. К ним относятся фильтрация, катализ, ударопоглощающие конструкции, теплоизоляция, исполнения для металлокерамических композитов, биомеханические имплантаты, материалы с высокой удельной прочностью и высокоэффективные пламенные горелки. Керамические пенопласты производятся из различных материалов различной формы, плотности и степени взаимосвязанности. Пены или ячеистые обычно изготавливают с плотностью от 10 до 40% от теоретической и размером пор менее 1 мм. Керамические пены могут быть изготовлены с различными микроструктурами с контролируемыми свойствами с помощью нескольких универсальных и простых методов, таких как прямое вспенивание, репликация, методы расходуемого шаблона [5].

Керамические пенопласты производятся из различных материалов различной формы, плотности и степени взаимосвязанности. Пены или ячеистые обычно изготавливают с плотностью от 10 до 40% от теоретической и размером пор менее 1 мм. Керамические пены могут быть изготовлены с различными микроструктурами с контролируемыми свойствами с помощью нескольких универсальных и простых методов, таких как прямое вспенивание, репликация, методы расходуемого шаблона [5].

Реклама

8. Пористая керамика с использованием аддитивных технологий

Изготовление сложных деталей из пористой керамики с заданной микроструктурой на сегодняшний день является сложной задачей [18]. Что касается этой проблемы, технология аддитивного производства является многообещающей альтернативой традиционным производственным процедурам. Различные технологии аддитивного производства, такие как производство ламинированных объектов (LOM), стереолитография (SLA), моделирование методом наплавления (FDM), селективное лазерное спекание (SLS) и трехмерная печать (3D-печать), уже использовались для изготовления различных пористых керамических форм. 19]. Одной из самых быстрых и эффективных технологий является 3D-печать. Внедрение технологии 3D-печати в производство пористой керамики обеспечивает большую скорость и гибкость, устраняет ограничения по инструментам, требует лишь небольших инвестиций и обеспечивает устойчивость процесса аддитивного производства. 3D-печать можно использовать для изготовления пористой керамики в различных областях. Например, он широко используется для катализа химических реакторов, биомедицинских приложений и технологий фильтрации. Его также можно использовать для производства пористых керамических мембран, накопителей энергии и теплообменников благодаря хорошим термическим свойствам и относительной прочности керамических материалов.

19]. Одной из самых быстрых и эффективных технологий является 3D-печать. Внедрение технологии 3D-печати в производство пористой керамики обеспечивает большую скорость и гибкость, устраняет ограничения по инструментам, требует лишь небольших инвестиций и обеспечивает устойчивость процесса аддитивного производства. 3D-печать можно использовать для изготовления пористой керамики в различных областях. Например, он широко используется для катализа химических реакторов, биомедицинских приложений и технологий фильтрации. Его также можно использовать для производства пористых керамических мембран, накопителей энергии и теплообменников благодаря хорошим термическим свойствам и относительной прочности керамических материалов.

Реклама

9. Пористая гидроксиапатитная керамика и ее биомедицинские применения

Гидроксиапатитная (ГА) пористая керамика является материалом-заменителем кости и зубов при восстановлении и регенерации благодаря их химическому и биологическому сходству с твердыми тканями человека [20]. При разработке пористой керамики для восстановления или регенерации кости важно контролировать структуру их пор. Пористой керамической структуры можно спроектировать, используя размер и морфологию частиц гидроксиапатита, которые используются для создания этой пористой керамики. Пористая гидроксиапатитовая керамика прочно сцепляется с костью, поры обеспечивают прочную механическую блокировку, обеспечивающую более прочную фиксацию конструкции. Пористый гидроксиапатит является более резорбируемым и остеокондуктивным, чем плотный аналог ГК [21]. Площадь поверхности пористой формы гидроксиапатита значительно увеличена, что позволяет нести больше костных клеток по сравнению с плотным гидроксиапатитом. Наиболее распространенными методами, используемыми для создания пористости биоматериала, являются вспенивание газом, выщелачивание солей, сушка вымораживанием, разделение фаз и спекание в зависимости от материала, используемого для изготовления каркаса. Обычно считается, что минимальный размер пор, необходимый для регенерации минерализованной кости, составляет около 100 мкм.

При разработке пористой керамики для восстановления или регенерации кости важно контролировать структуру их пор. Пористой керамической структуры можно спроектировать, используя размер и морфологию частиц гидроксиапатита, которые используются для создания этой пористой керамики. Пористая гидроксиапатитовая керамика прочно сцепляется с костью, поры обеспечивают прочную механическую блокировку, обеспечивающую более прочную фиксацию конструкции. Пористый гидроксиапатит является более резорбируемым и остеокондуктивным, чем плотный аналог ГК [21]. Площадь поверхности пористой формы гидроксиапатита значительно увеличена, что позволяет нести больше костных клеток по сравнению с плотным гидроксиапатитом. Наиболее распространенными методами, используемыми для создания пористости биоматериала, являются вспенивание газом, выщелачивание солей, сушка вымораживанием, разделение фаз и спекание в зависимости от материала, используемого для изготовления каркаса. Обычно считается, что минимальный размер пор, необходимый для регенерации минерализованной кости, составляет около 100 мкм.

Объявление

10. Пористая керамика и носители катализаторов

Пористая керамика обладает хорошей активностью и высоким абсорбционным материалом. Скорость реакции и конверсия значительно увеличиваются для реактивной жидкости, протекающей через пористые керамические сетки [22]. Керамический носитель катализатора играет важную роль в продвижении химической реакции. Благодаря стойкости к химической коррозии и термическому удару пористой керамики они могут использоваться в условиях с высокими требованиями, например, в реакторах химической промышленности и при очистке выхлопных газов автомобилей. Как и мелкие частицы металла, обычно наносят на гетерогенные носители катализатора, которые обычно являются керамическими. Катализ также становится все более важным в борьбе с загрязнением окружающей среды. Катализатор эффективно снижает загрязнение окружающей среды от автомобильных и промышленных применений. Используемая керамика должна иметь связанную пористость, а размер пор может варьироваться от 6 нм до 500 мкм. Глинозем, диоксид титана, диоксид циркония и карбид кремния являются наиболее популярным выбором носителей катализатора. Этим керамическим порошкам придают различные формы, такие как цилиндрические стержни, полые шарики или секции в форме листьев клевера. Затем их спекают до конечной плотности. Пористая керамика также может использоваться в качестве носителя при рециркуляции пара, окислении аммиака, рекомбинации метана, разрушении летучих органических соединений (ЛОС) путем сжигания и разложении органики путем фотокатализа.

Глинозем, диоксид титана, диоксид циркония и карбид кремния являются наиболее популярным выбором носителей катализатора. Этим керамическим порошкам придают различные формы, такие как цилиндрические стержни, полые шарики или секции в форме листьев клевера. Затем их спекают до конечной плотности. Пористая керамика также может использоваться в качестве носителя при рециркуляции пара, окислении аммиака, рекомбинации метана, разрушении летучих органических соединений (ЛОС) путем сжигания и разложении органики путем фотокатализа.

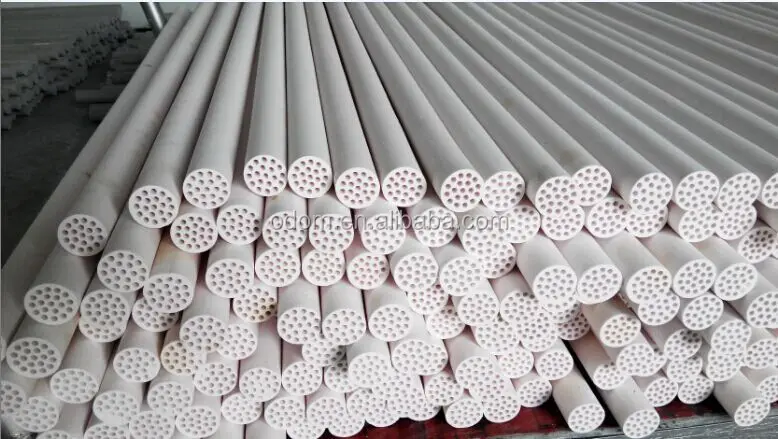

11. Пористая керамика и мембраны

Пористые керамические мембраны могут использоваться для разделения воды, масла, жидкостей, твердых веществ, пыли в газе, дрожжевых слоевищ и клеток крови, а также для осветления спирта в пищевой, химической и медицинской промышленности. Кроме того, эти мембраны действуют как биологические реакторы при восстановлении ферментированной жидкости. За последние несколько десятилетий применение керамических мембран увеличилось из-за их превосходной химической, механической и термической стабильности, а также высокой эффективности разделения [23]. Высокопроницаемые керамические мембраны могут быть получены только в асимметричной многослойной конструкции с микропористой подложкой, обеспечивающей механическую прочность и снижающей гидравлическое сопротивление. Коммерчески пористые керамические мембраны из оксидов, таких как оксид алюминия и диоксид циркония, не подходят для крупномасштабного применения, поскольку такие оксидные мембраны очень дороги. В последнее время природные минералы, такие как цеолит, апатит, доломит и глины, привлекают все большее внимание из-за их дешевого производства и множества применений. Разработка керамических мембран из природных минералов может привести к новой критической технологической революции, которая повысит значительную экономическую ценность природных минералов, встречающихся во всем мире.

Высокопроницаемые керамические мембраны могут быть получены только в асимметричной многослойной конструкции с микропористой подложкой, обеспечивающей механическую прочность и снижающей гидравлическое сопротивление. Коммерчески пористые керамические мембраны из оксидов, таких как оксид алюминия и диоксид циркония, не подходят для крупномасштабного применения, поскольку такие оксидные мембраны очень дороги. В последнее время природные минералы, такие как цеолит, апатит, доломит и глины, привлекают все большее внимание из-за их дешевого производства и множества применений. Разработка керамических мембран из природных минералов может привести к новой критической технологической революции, которая повысит значительную экономическую ценность природных минералов, встречающихся во всем мире.

12. Пористая керамика и пьезоэлектрические материалы

Пьезоэлектрические материалы содержат кристаллические структуры, которые не перекрывают центры положительного и отрицательного заряда, что приводит к биполярным моментам. При воздействии механических вибраций или перемещений к этому материалу прикладывается механическое напряжение, что приводит к деформации электрода, созданию электрического заряда [24, 25]. Электрическую энергию можно собирать, сохраняя ее в конденсаторах или перезаряжаемых батареях. Пьезоэлектрический материал получил широкое признание благодаря своим уникальным свойствам электромеханического соединения благодаря его потенциальным преимуществам в большом количестве датчиков и прикладных двигателей. Кроме того, также было показано, что микроструктуру пьезоэлектрического материала можно изменить, добавив вторую фазу (как в пьезоэлектрических композитах) или введя пористость (как в пьезоэлектрических пенах), чтобы улучшить свойства пьезоэлектрических материалов для конкретных приложений. [26]. Например, вводя пористость в пьезоэлектрический материал, можно улучшить отношение сигнал-шум, свойства чувствительности и согласование импеданса, таким образом, пьезоэлектрический материал можно сделать более подходящим для применения в качестве гидрофона.

При воздействии механических вибраций или перемещений к этому материалу прикладывается механическое напряжение, что приводит к деформации электрода, созданию электрического заряда [24, 25]. Электрическую энергию можно собирать, сохраняя ее в конденсаторах или перезаряжаемых батареях. Пьезоэлектрический материал получил широкое признание благодаря своим уникальным свойствам электромеханического соединения благодаря его потенциальным преимуществам в большом количестве датчиков и прикладных двигателей. Кроме того, также было показано, что микроструктуру пьезоэлектрического материала можно изменить, добавив вторую фазу (как в пьезоэлектрических композитах) или введя пористость (как в пьезоэлектрических пенах), чтобы улучшить свойства пьезоэлектрических материалов для конкретных приложений. [26]. Например, вводя пористость в пьезоэлектрический материал, можно улучшить отношение сигнал-шум, свойства чувствительности и согласование импеданса, таким образом, пьезоэлектрический материал можно сделать более подходящим для применения в качестве гидрофона.

Ссылки

- 1. Оджи Т., Фукусима М. Макропористая керамика: обработка и свойства. Международные обзоры материалов. 2012;57(2):115-131

- 2. Gaudillere C, Serra JM. Литье замораживанием: изготовление высокопористых и иерархических керамических опор для энергетических приложений. Boletín de la Sociedad Española de Cerámica y Vidrio. 2016;55(2):45-54

- 3. Обада Д.О. и соавт. Спекание без давления и газовый поток пористых керамических мембран для газовых применений. Результаты по физике. 2017

- 4. Корякинс А., Упениеце Л., Бахаре Д. Высокоэффективная пористая керамика с регулируемой пористостью в гражданском строительстве. Международная научная конференция. Труды (Латвия). 2013. Латвийский сельскохозяйственный университет

- 5. Эом Дж. Х., Ким Ю. В., Раджу С. Обработка и свойства макропористой керамики из карбида кремния: обзор.

Журнал азиатских керамических обществ. 2013;1(3):220-242

Журнал азиатских керамических обществ. 2013;1(3):220-242 - 6. Sakka Y et al. Изготовление пористой керамики с контролируемым размером пор методом коллоидной обработки. Наука и технология перспективных материалов. 2005;6(8):915-920

- 7. Немецкий РМ. Жидкофазное спекание. Нью-Йорк: Springer Science & Business Media, LLC, Plenum Press; 2013

- 8. Мисюра С.Ю. Влияние пористости и структурных параметров на различные виды диссоциации газовых гидратов. Научные отчеты. 2016;6:30324

- 9. Юрков А. Огнеупоры для алюминия: электролиз и литейный цех. Спрингер; 2017

- 10. Гайдарджиев С и соавт. Гелеобразная пористая керамика Al 2 O 3 с использованием натуральных волокон в качестве порообразователей. Журнал пористых материалов. 2008;15(4):475-480

- 11. Ниммо Дж. Пористость и распределение пор по размерам. Энциклопедия почв в окружающей среде.

2004;3:295-303

2004;3:295-303 - 12. Ишизаки К., Нанко М. Горячий изостатический процесс изготовления пористых материалов. Журнал пористых материалов. 1995;1(1):19-27

- 13. Studart AR et al. Пути обработки макропористой керамики: обзор. Журнал Американского керамического общества. 2006;89(6):1771-1789

- 14. Верр У. Производство пористой керамики – свойства – применение. В: CFI-Ceramic Forum International. 2014. 8, D-76532 Баден-Баден, Германия: Goller Verlag GmbH Aschmattstrasse

- 15. Yoshikawa H et al. Взаимосвязанная пористая гидроксиапатитовая керамика для инженерии костной ткани. Журнал интерфейса Королевского общества. 2009: с. рсиф. 2008.0425. focus

- 16. Корякинс А., Упениеце Л., Баяре Д. Теплоизоляционные материалы из пористой керамики с использованием растительного наполнителя. Гражданское строительство’13. 2013: с. 169

- 17. Рахман Х.

А., Гуан Ю.К. Приготовление керамической пены простым процессом литья. 2007

А., Гуан Ю.К. Приготовление керамической пены простым процессом литья. 2007 - 18. Tofail SAM et al. Аддитивное производство: научные и технологические проблемы, освоение рынка и возможности. Материалы сегодня. 2017

- 19. Hwa LC et al. Последние достижения в области 3D-печати пористой керамики: обзор. Текущее мнение в области твердого тела и материаловедения. 2017

- 20. Prakasam M et al. Изготовление, свойства и применение плотного гидроксиапатита: обзор. Журнал функциональных биоматериалов. 2015;6(4):1099-1140

- 21. Zhou K et al. Пористая гидроксиапатитовая керамика, изготовленная методом ледяного темплата. Скрипта Материалия. 2011;64(5):426-429

- 22. Julbe A, Farrusseng D, Guizard C. Пористые керамические мембраны для каталитических реакторов — обзор и новые идеи. Журнал мембранных наук. 2001;181(1):3-20

- 23. Wu P et al.

Обзор методов изготовления пористых керамических мембран. Журнал исследований в области обработки керамики. 2015;16:102-106

Обзор методов изготовления пористых керамических мембран. Журнал исследований в области обработки керамики. 2015;16:102-106 - 24. Bowen C et al. Обработка и свойства пористых пьезоэлектрических материалов с высокими гидростатическими показателями качества. Журнал Европейского керамического общества. 2004;24(2):541-545

- 25. Li H, Tian C, Deng ZD. Сбор энергии от низкочастотных приложений с использованием пьезоэлектрических материалов. Обзоры прикладной физики. 2014;1(4):041301

- 26. Zhang Y et al. Улучшенные пироэлектрические и пьезоэлектрические свойства PZT с выровненной пористостью для приложений по сбору энергии. Journal of Materials Chemistry A. 2017;5(14):6569-6580

Разделы

Информация об авторе

- 1. Введение

- 2.

Что такое пористая керамика?

Что такое пористая керамика? - 3. Методы и приемы изготовления пористой керамики

- 4. Структура и свойства пористой керамики

- 5. Механические свойства пористой керамики

- 6. Классификация пористой керамики

- 7. Керамические пенопласты

- 8. Пористая керамика с использованием технологий аддитивного производства

- 9. Пористая гидроксиапатитная керамика и ее биомедицинские применения

- 10. Пористая керамика и носители катализаторов4 1.202 и мембраны

- 12. Пористая керамика и пьезоэлектрические материалы

Ссылки

Реклама

Автор

Удай М. Башир Аль-Наиб

Башир Аль-Наиб

Опубликовано: 26 февраля 2017 г. Опубликовано: 19 сентября 2018 г.

СКАЧАТЬ БЕСПЛАТНО© 2018 Автор(ы). Лицензиат IntechOpen. Эта глава распространяется в соответствии с условиями лицензии Creative Commons Attribution 3.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Как сделать глиняную посуду в домашних условиях — руководство для начинающих

129 акции

- Твиттер

Отказ от ответственности за партнерские отношения

Этот сайт содержит партнерские ссылки. Я могу получить комиссию от Amazon или других третьих лиц, если вы совершите покупку после нажатия на эти ссылки.

Когда я начал лепить глиняную посуду из дома, я просто придумывал ее по ходу дела. По пути я столкнулся с несколькими практическими проблемами, которых не ожидал. Поэтому я подумал, что было бы полезно написать простое руководство о том, как делать глиняную посуду в домашних условиях. Чтобы помочь вам избежать некоторых ловушек, с которыми я столкнулся.

Поэтому я подумал, что было бы полезно написать простое руководство о том, как делать глиняную посуду в домашних условиях. Чтобы помочь вам избежать некоторых ловушек, с которыми я столкнулся.

Существует три основных способа изготовления глиняной посуды в домашних условиях. К ним относятся ручное строительство, метание колес и шликерное литье. Вы можете использовать воздушно-сухую глину или керамическую глину, которая требует обжига. Вам не обязательно иметь печь, вместо этого вы можете найти местную службу обжига печи.

Если вы хотите делать глиняную посуду дома, первое, что вам понадобится, это немного глины. В этой статье мы рассмотрим различных типа глины , которые вы можете использовать для различных техник. Но прежде чем мы это сделаем, стоит подумать о следующих трех вещах:

1) Где ты собираешься делать глиняную посуду дома?

Найдите в доме место, которое можно использовать в качестве рабочего стола. Лучшее место для изготовления гончарных изделий — место с хорошим источником естественного света. Стол у окна – хороший вариант.

Стол у окна – хороший вариант.

Звучит просто, но вы должны видеть, что делаете хорошо. Раньше я жил на лодке, и было темно.

Иногда я делал что-то в лодке и был вполне доволен этим. Затем я выносил его на улицу, на яркий дневной свет, и меня разочаровывали детали. Итак, найдите место, где вы можете видеть, что вы делаете.

Сейчас я работаю на столе у длинного окна в полный рост, которое пропускает много света. Так что, если я делаю глиняную посуду, которая не совсем подходит, я сразу об этом узнаю.

2) У вас есть специальное место для гончарного дела дома

Вам нужно будет купить себе несколько инструментов и иметь место для вещей, которые вы делаете. Таким образом, наличие места, предназначенного для изготовления гончарных изделий, поможет.

Возможно, вам повезет, и у вас будет дом с большим количеством дополнительного пространства. Возможно, у вас есть сарай или гараж, который вы можете превратить в свое рабочее место. Если это так, то это здорово. Но не волнуйтесь, если вы этого не сделаете. Достаточно будет простого уголка в вашем жилом пространстве. Просто начните думать об этом как о месте, где вы храните свои «гончарные изделия», и сделайте его своим рабочим местом.

Но не волнуйтесь, если вы этого не сделаете. Достаточно будет простого уголка в вашем жилом пространстве. Просто начните думать об этом как о месте, где вы храните свои «гончарные изделия», и сделайте его своим рабочим местом.

3) Очистите некоторые полки

Полки необходимы, если вы хотите делать глиняную посуду дома. Хотя вам не нужно много сложного оборудования, вам понадобится немного места для хранения некоторых предметов.

Кроме того, каждый раз, когда вы что-то делаете, вы собираетесь хранить это между сеансами гончарного дела. Кроме того, вам понадобится место, чтобы глиняная посуда могла высохнуть после того, как она будет готова. Лучше всего иметь несколько стеллажей, где ваша глиняная посуда не будет мешать. Таким образом, вы можете избежать того, чтобы вашу работу ударили и ударили в вашем доме.

После того, как вы разобрались со своим местом, вы хотите подумать, как вы собираетесь делать свою глиняную посуду.

Как сделать глиняную посуду в домашних условиях

Существует три основных способа изготовления глиняной посуды. Я дам вам краткое описание каждого, чтобы вы могли решить, какой из них вам больше всего нравится.

Я дам вам краткое описание каждого, чтобы вы могли решить, какой из них вам больше всего нравится.

Я рассмотрю каждый из этих методов по очереди. Если вы знаете, о каком из них вы хотите узнать, используйте приведенные ниже ссылки, чтобы перейти прямо к этому разделу.

Три основных способа изготовления глиняной посуды в домашних условиях:

- Использование гончарного круга

- Ручное гончарное производство без круга

- Шликерное литье

Многие гончары используют комбинацию каждого из этих навыков. Итак, если вы начинаете использовать одну технику, это не значит, что вы не можете попробовать и другие. Но полезно знать разницу, когда вы начинаете, чтобы вы могли выбрать отправную точку.

Давайте сначала рассмотрим использование гончарного круга…

Как делать глиняную посуду в домашних условиях – Использование гончарного круга

Изготовление гончарных изделий с помощью гончарного круга называется метанием колеса или метанием на круге. Вот простой план того, что включает в себя гончарное дело.

Вот простой план того, что включает в себя гончарное дело.

Это ознакомительный тур по метанию колеса. Этот краткий обзор даст вам представление о том, о чем идет речь. Итак, вы можете решить, нравится ли вам это как способ изготовления глиняной посуды…

Метание на колесе

Во-первых, вы берете кусок глины и кладете его на головку колеса. Головка колеса — это металлическая пластина на гончарном круге, которая вращается.

Большинство гончарных кругов управляются с помощью педали. Вы смачиваете глину так, чтобы она скользила у вас под руками, а затем нажимаете на педаль, чтобы колесо вращалось.

Следующее, что вам нужно сделать, это центрировать глину. В основном это означает, что вы позиционируете свою глину в центре шлифовальной головки.

После того, как глина будет отцентрована, вы можете начать формировать из нее любой предмет, который вы хотите сделать. Это может быть миска, чашка, кружка, тарелка или ваза. Существует ряд различных техник, которым вы можете научиться центрировать и формировать глину.

Когда опытные гончары бросают глиняную посуду, это выглядит просто. Тем не менее, есть настоящее умение делать гончарные изделия на круге, и это требует практики. Не расстраивайтесь, если ваши первые попытки не увенчались успехом. Это двигательный навык, и потребуется некоторое время, прежде чем вы освоите его.

После того, как вы сделали свою глиняную посуду, вам нужно снять ее с шлифовальной головки и отложить в сторону. Вот тогда и пригодится ваш стеллаж.

Снятие горшка с колеса

Способ снятия горшка с колеса зависит от того, какое у вас колесо. Некоторые гончарные круги имеют так называемые отверстия для булавок летучей мыши. Это отверстия в колесной головке, которые позволяют прикрепить деревянную колесную биту к колесной головке.

Если у вас есть штифты для биты и колесная бита, вы можете просто снять биту с колеса. Если у вас нет булавок в виде летучих мышей, вам нужно будет срезать горшок с колеса. Затем горшок переносят на деревянную биту для просушки.

Глина должна немного подсохнуть и стать «твердой как кожа». Глина становится твердой кожей, когда она немного высушивается и затвердевает. Он не полностью высох, и его все еще можно легко вырезать и обрезать. Но он не настолько мягкий, чтобы менять форму при прикосновении.

Обрезка керамики

Когда горшок затвердеет, приведите его в порядок с помощью «инструмента для обрезки». Обрезка вашей керамики включает в себя размещение ее обратно на шлифовальной головке. Вы можете снова прикрепить свою глиняную посуду к колесной головке, используя несколько капель мягкой глины.

Инструмент для обрезки прижимается к керамической посуде, когда она вращается. Это удалит лишнюю глину с вашей глиняной посуды и придаст форму.

После того, как ваша керамика была обрезана, вы можете сгладить любые выступы, сделанные инструментом для обрезки. Я считаю, что самый простой способ сделать это — использовать инструмент «Ребро».

Прикрепление ручек

Если вы делаете чашку, кружку или кувшин, ваша глиняная посуда теперь готова прикрепить ручку. Можно купить экструдер ручек.

Можно купить экструдер ручек.

Вы можете протолкнуть глину через экструдер для ручек и сделать красивые ровные ручки для своей работы. Однако экструдеры достаточно дороги, а ручки достаточно легко сделать своими руками. Это называется «дергать за ручку».

После того, как вы придали форму ручке, отложите ее в сторону (снова на полку!). Рукоятку оставляем пока тоже кожа жесткая. Когда кружку и ручку можно держать в руках, не теряя своей формы, можно прикрепить ручку.

Это делается с помощью метода, называемого промах и оценка . С надрезом и проскальзыванием вы процарапываете глину «инструментом-иглой», чтобы сделать поверхность шероховатой. Затем вы наносите немного глины на каждую поверхность, чтобы сделать надрезы мягкими и влажными. Две поверхности (ручка и чашка) затем можно прижать друг к другу, и получится прочное соединение.

Теперь ваша глиняная посуда готова для просушки, чтобы вы могли украсить ее или обжечь . Я расскажу об обжиге вашей керамики позже в этой статье. Если вы хотите прочитать об этом сейчас, вы можете перейти к этому разделу здесь.

Если вы хотите прочитать об этом сейчас, вы можете перейти к этому разделу здесь.

Тем временем было бы полезно взглянуть на оборудование, которое вам понадобится, чтобы начать метание колес…

Оборудование для метания колес метание колеса.

- Гончарный круг

- Глина

- Колесные биты

- Глиняная проволока

- Деревянные инструменты

- Металлические ребристые инструменты

- Резиновые ребристые инструменты 90

- 3 инструменты0004

Несколько слов о покупке гончарного круга

Гончарные круги занимают довольно много места. Если у вас есть большое место, и пространство не является проблемой, то большее колесо подойдет. Но если места не хватает, полезно приобрести колесо, которое можно хранить в углу.

На рынке представлено множество гончарных кругов. Они варьируются от 200 до 2000 долларов.

Сколько вы готовы потратить на колесо, зависит от вашего личного выбора. Однако, если вы новичок в хобби, может быть разумно начать с более низкой ценовой категории.

Однако, если вы новичок в хобби, может быть разумно начать с более низкой ценовой категории.

Вы можете посмотреть мою статью о покупке гончарного круга . Это даст вам представление об ассортименте колес на рынке. Однако, как стартовое колесо, я считаю, что простое, дешевое и веселое колесо без бренда подойдет.

Одним из основных преимуществ покупки более дорогих колес является то, что они имеют большую мощность и крутящий момент. Это позволяет им обрабатывать большее количество глины. Так, более опытные гончары умеют набрасывать на круг очень большие куски.

Однако, если вы новичок в гончарном деле, вполне вероятно, что вы будете делать изделия меньшего размера. И такое колесо может легко управлять такими предметами, как кружки, чашки, тарелки и миски.

Посмотреть на Amazon

Я долгое время начинал с колеса для хобби без торговой марки, и оно хорошо мне служило.

Если вы решите, что метание колес — это ваша страсть, и вы хотите модернизировать ее в будущем, это нормально. Но когда вы начинаете, такое колесо отлично подойдет.

Но когда вы начинаете, такое колесо отлично подойдет.

Компактный, легко чистится, хорошо работает и не обходится в кругленькую сумму.

Лучшая глина для гончарного круга в домашних условиях

Вам также нужно будет купить глину. Существует также широкий ассортимент глин, подходящих для метания колес. Если вы хотите узнать больше о различных типах глины для гончарного дела, ознакомьтесь с этой статьей . Что касается плюсов и минусов использования разных глин, я также написал о лучшей глине для начинающих 9.0263 тоже.

Короче говоря, было бы лучше купить глину, которую легко использовать. Может показаться странным, что глина есть глина, верно? Ну не совсем. Различные глиняные тела ощущаются совершенно по-разному.

Основными видами глины являются фаянс, керамогранит и фарфор.

Если вы новичок в использовании гончарного круга, я рекомендую использовать керамическую глину.

Фарфор прекрасен в использовании, как только вы освоите его. Тем не менее, это может быть трудно управлять, когда вы начинаете.

Тем не менее, это может быть трудно управлять, когда вы начинаете.

Керамическая глина — см. на Blick Arts

Керамическая керамика более проста в использовании и, как правило, делает то, что вы хотите, на колесе. В отличие от фарфора, который может иметь собственное мнение.

Выберите глину с мелким грогом

Один из компонентов, добавляемых в глину для облегчения использования, — это грог . Грог — это, по сути, глина, которую обожгли и измельчили в гранулы разного размера. Некоторый грог хороший, другой грог грубый.

Если к глине добавить грог, его будет легче использовать, так как он придает глине дополнительную прочность. Это своего рода внутренние леса, которые не дают глине оседать, когда вы делаете из нее что-то.

Глину, содержащую мелкий грог, легче использовать на гончарном круге. Не покупайте глину, содержащую крупнозернистый грог или песок, так как она будет жесткой для ваших рук. Но керамическая посуда, содержащая мелкий грог, вероятно, подойдет вам, если вы новичок в колесе.

Прежде чем купить гончарный круг, вам может быть интересно узнать о другом способе изготовления глиняной посуды в домашних условиях. Итак, давайте посмотрим на гончарное дело ручной работы….

Как сделать глиняную посуду в домашних условиях – Керамика ручной сборки

Керамическая посуда ручной сборки – это именно то, что звучит. Вы руками лепите из глины гончарные сосуды. Есть 4 основных способа сборки вручную, и сейчас я дам вам их обзор. Тем не менее, что общего у каждого метода, так это то, что ваши руки являются вашими главными инструментами.

Я занимаюсь скульптурой. И одна из вещей, которые мне нравятся в ручном строительстве, это то, что оно может показаться довольно скульптурным. Вы строите и лепите из глины глиняную посуду.

Ручная сборка – идеальный способ изготовления глиняной посуды в домашних условиях, поскольку для этого не требуется много места.

Вот основные способы изготовления гончарных изделий вручную…

Гончарные изделия из плит

С помощью гончарных изделий вы строите сосуды из глиняных плит. Основная техника заключается в том, чтобы раскатать плиты из глины и соединить их вместе, придав желаемую форму.

Основная техника заключается в том, чтобы раскатать плиты из глины и соединить их вместе, придав желаемую форму.

Глиняная посуда универсальна, из нее можно делать кружки, вазы, миски и шкатулки.

Что бы вы ни делали, обычно используется одна и та же техника. Это включает в себя раскатывание плиты глины, а затем резку плиты до необходимых размеров. Затем соедините плиты вместе в желаемой форме, используя метод скольжения и надреза, о котором я упоминал выше.

Керамика с защипыванием

Техника гончарного дела с защипыванием заключается в том, что при помощи пальцев и большого пальца глине придается желаемая форма.

Звучит очень просто, и в некотором смысле так оно и есть. Пинч-гончарное дело — отличный способ для детей начать лепить глиняную посуду. Тем не менее, технику защемления можно использовать и для изготовления тонкой керамики.

Существует множество различных техник, которые можно использовать, чтобы украсить горшочек, чтобы он выглядел очень красиво.

Перемычки могут быть очень простой конструкции. И с помощью нескольких дополнительных шагов они могут выглядеть довольно изысканно.

Горшки для витков

Изготовление гончарных изделий — древнее искусство, насчитывающее тысячи лет. Он включает в себя раскатывание глины в длинные рулоны глины, а затем формирование из них сосуда.

Простая точка витка состоит в том, чтобы наложить один виток поверх другого, чтобы сформировать края глиняной посуды. Каждая катушка должна быть надежно прикреплена к следующей, чтобы горшок держался вместе. Иногда это делается с помощью промаха и счета.

В других случаях катушки закрепляются путем смешивания глины, чтобы сделать поверхность гладкой. Часто внутреннюю поверхность шлифуют, чтобы внутренняя часть горшка была гладкой. Это оставляет характерный рисунок катушки видимым снаружи.

Существует множество различных способов изготовления гончарных изделий. Это может быть очень весело, и получившаяся керамика может выглядеть очень эффектно.

Использование форм для ручного гончарного дела

Другой способ изготовления гончарных изделий вручную — использование формы. Грубо говоря, гончарные формы можно разделить на горбовые и осадочные.

Формы для горбов:

Форма для горбов — это, по сути, горб, поверх которого можно задрапировать глиняную плиту и придать ей форму. Горбы могут быть изготовлены из разных материалов. Их можно сделать из глиняной посуды, дерева, гипса или даже пластика.

Я обнаружил, что гипсовые формы для горбов работают лучше всего, потому что они поглощают воду из глины. Поскольку гипсовые формы впитывают влагу, глиняный горшок легко вынуть из формы, когда он затвердеет. Можно купить гипсовые формы, однако сделать их крайне просто. Посмотрите мое видео о том, как сделать гипсовую форму для горбов:

Посмотрите это видео на YouTube.

При использовании формы с горбом вы просто раскатываете плиту глины и накладываете ее на форму. Затем вы можете плотно прижать плиту к форме, чтобы чаша оказалась на одном уровне с поверхностью формы. Или вы можете свободно драпировать глину, чтобы создать рифленую форму.

Или вы можете свободно драпировать глину, чтобы создать рифленую форму.

Пока глина влажная, вы можете обрезать край горшка с помощью ножа или иголки.

Когда глиняная плита высохнет до твердой кожи, ее можно снять с формы. Затем вы можете привести в порядок глиняную поверхность с помощью реберного инструмента. Затем гладкую поверхность можно украсить по своему усмотрению.

Формочки для литья:

Формы для литья — это в основном формы, в которые вы можете задрапировать керамическую плиту, а не поверх.

Как и в случае с горбовыми формами, вы можете купить формы для оседания, специально предназначенные для драпировки глины. Тем не менее, в вашем доме есть много разных контейнеров, которые вы можете использовать в качестве формы для оседания.

Хорошим примером может служить пластиковый контейнер для хранения, например:

Как и при изготовлении гончарных изделий, вы начинаете с изготовления плиты из глины. Затем вы накладываете глиняную плиту на края формы для драпировки. Вы можете обрезать лишнюю глину со стороны формы для оседания и позволить глине затвердеть.

Вы можете обрезать лишнюю глину со стороны формы для оседания и позволить глине затвердеть.

Когда кожа затвердеет, вы можете снять горшок с формы и привести его в порядок с помощью гончарных инструментов.

Затем вы можете закончить его так, как вам нравится. Например, вы можете поставить на горшок кольцо для ног. Вот приведенный выше горшок, сделанный в осадной форме, с прикрепленным кольцом для ног.

Это та же самая кастрюля, только что покрытая глазурью и обожженная. Глина претерпевает значительные изменения в своем гончарном путешествии. А скромный пластиковый контейнер, который есть у вас дома, может помочь вам сделать прекрасную глиняную посуду.

Лучшая глина для ручного гончарного дела в домашних условиях

При ручном леплении можно использовать глиняную массу с более высоким содержанием грога , чем идеально подходит для метания круга. Как указано выше, грог добавляют в глину, чтобы укрепить глину и облегчить ее формование. Это полезно для ручного строительства, так как глина легче держит форму.

Сильно набухшая глина может вызывать дискомфорт при метании колеса. Это потому, что гранулы грога могут ощущаться как наждачная бумага под вашими руками на руле. Впрочем, при ручном сборке это не проблема, а добавление грога не вызовет дискомфорта.

Если вы хотите сделать очень тонкую изысканную ручную работу, то фарфор, содержащий мелкий грог, может подойти.

Некоторые вещи, которые следует помнить о фарфоре, это то, что он довольно сильно дает усадку, когда высыхает. Кроме того, он довольно быстро обезвоживается, поэтому вам нужно работать быстро. Кроме того, даже грубый фарфор может показаться немного гибким в работе.

Всем, кто начинает заниматься гончарным делом, я рекомендую использовать керамическую глину.

Керамогранит прочный и простой в обращении. Однако, если он хорошо закончен, он может выглядеть очень гладким и изысканным.

Несмотря на то, что многие керамогранитные глины во влажном состоянии имеют серый или желтовато-коричневый цвет, после высыхания они приобретают более светлый цвет. И если вы тоже обжигаете свои фигуры, они часто будут светиться не совсем белым цветом.

И если вы тоже обжигаете свои фигуры, они часто будут светиться не совсем белым цветом.

Гончарная глина с грогом – см. на Blick Arts

Инструменты для ручной сборки керамики

Помимо покупки глины, есть некоторые инструменты, которые полезно купить при ручном гончарном деле.

Вот некоторые инструменты, которые могут вам пригодиться, если вы планируете заниматься гончарным делом дома:

- Скалка

- Рашпиль

- Металлические ребра

- Резиновые ребра

- Иглы для гипса 04 90

Как сделать глиняную посуду в домашних условиях – шликерное литье

Шликерное литье не требует формования глины. Вместо этого он включает заливку жидкой глины или шликер в гипсовые формы. Вода из глиняного шликера поглощается гипсом, и глина затвердевает, принимая форму формы.

Гипсовые формы обычно изготавливаются из литейного гипса. Вы можете либо купить эти формы, либо сделать их своими руками.

Многие формы, используемые для шликерного литья, состоят из двух половинок, которые соединяются друг с другом. Это означает, что когда глиняный шликер затвердеет, две части можно будет разобрать. Это позволяет легко снимать литую посуду.