6. Центробежное литье | Материаловед

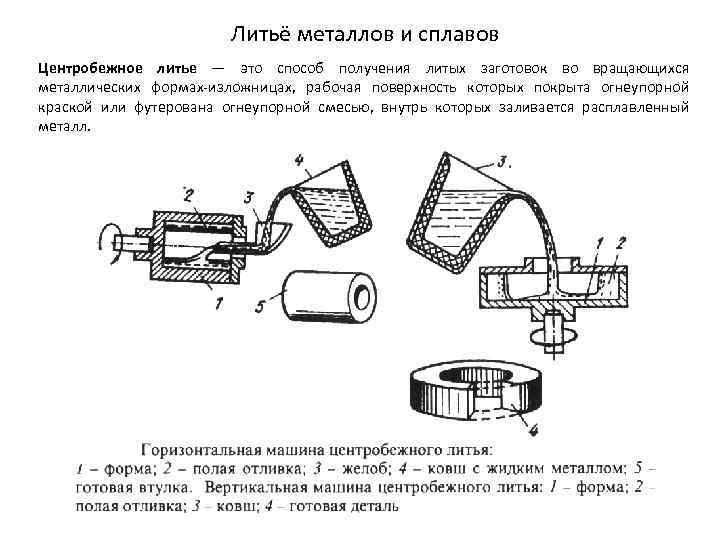

Центробежное литье – это способ формирования отливок под действием центробежных сил при свободной заливке металла во вращающиеся формы. Центробежным способом получают отливки из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния, титана и др.

Формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

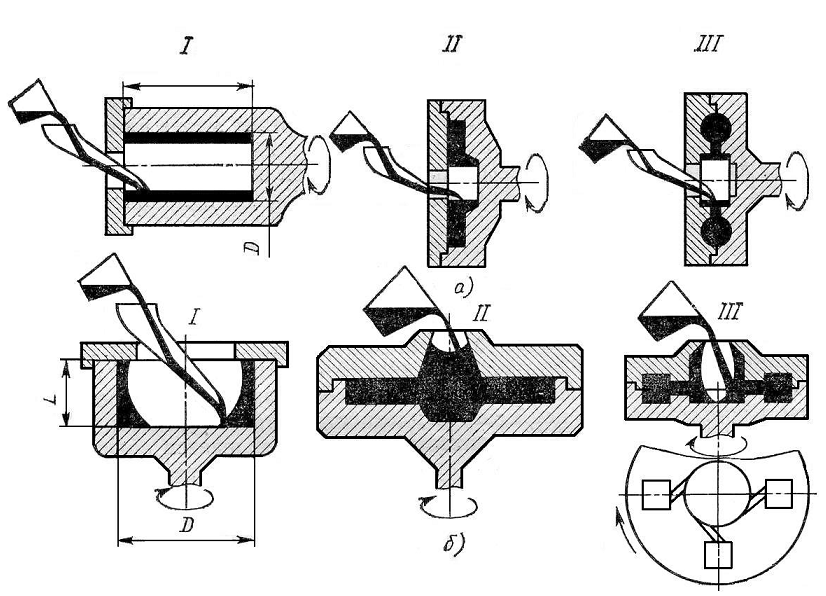

Центробежное литье осуществляют на центробежных машинах с горизонтальной и вертикальной осями вращения в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям.

Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения, бандажи железнодорожных и трамвайных вагонов).

Масса отливок – от нескольких килограммов до 45 тонн. Толщина стенок от нескольких миллиметров до 350 мм. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой текучестью, что невозможно сделать при других способах литья.

Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы в 1,5…2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом.

На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой изложницы нагревают до 200 ºC.

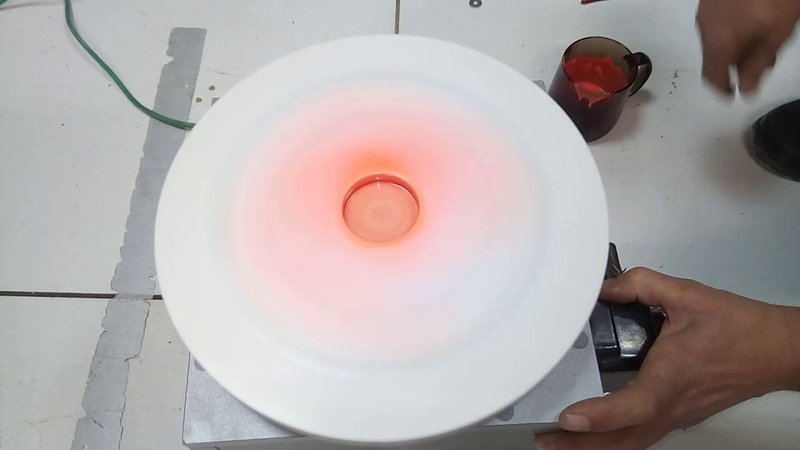

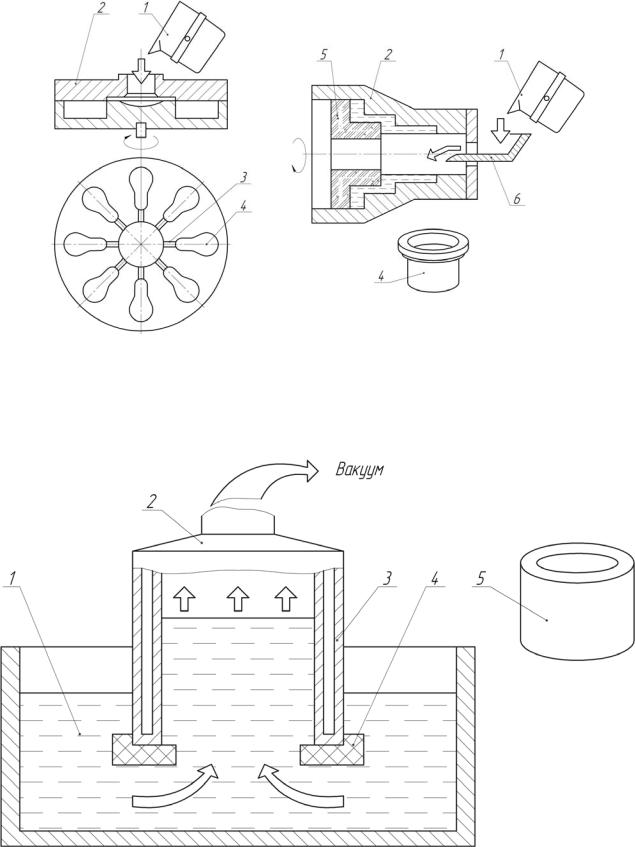

При получении отливок типа тел вращения большой длины (трубы, втулки) на машинах с горизонтальной осью (рис. 6.1) вращения изложницу 1 устанавливают на опорные ролики и закрывают кожухом 2. Изложница приводится в движение электродвигателем. Расплавленный металл из ковша 4 заливают через желоб 3, который в процессе заливки металла перемещается, что обеспечивает получение равностенной отливки 5. Для образования раструба трубы используют песчаный или оболочковый стержень. После затвердевания металла готовую отливку извлекают специальным приспособлением 6.

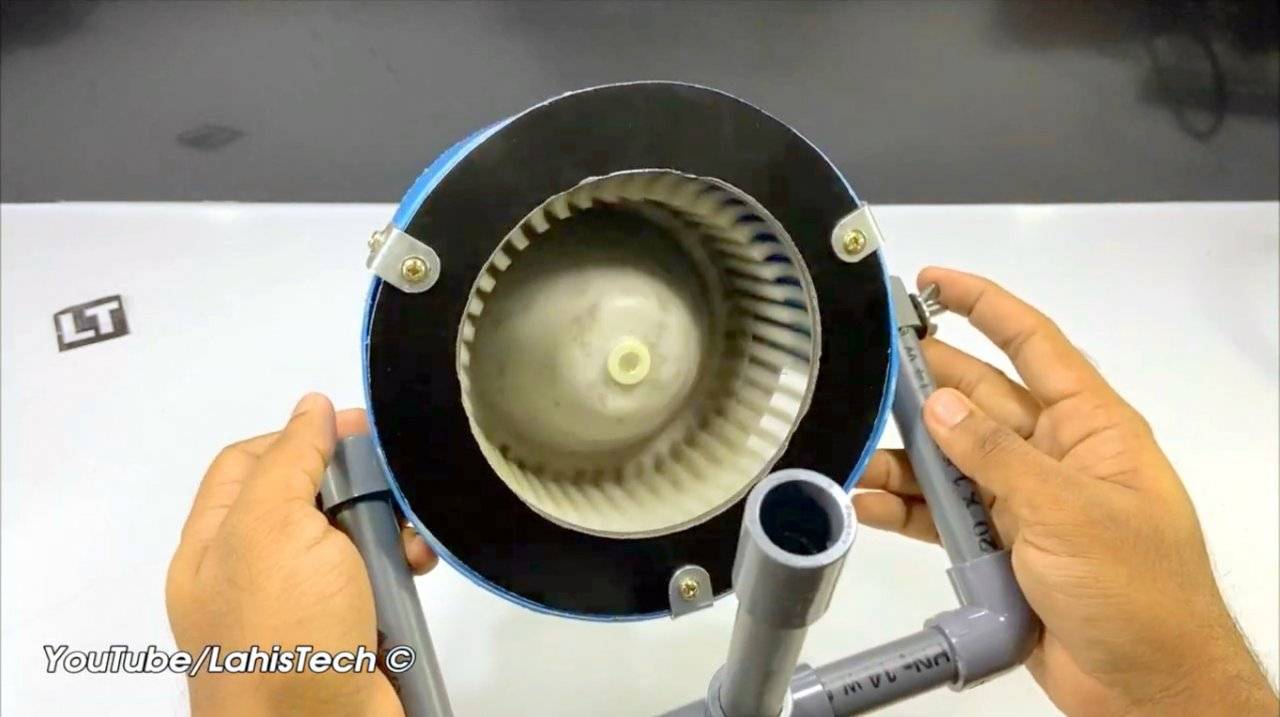

При получении отливок на машинах с вращением формы вокруг вертикальной оси (рис. 6.2) металл из ковша 4 заливают во вращающуюся форму 1, укрепленную на шпинделе, который вращается от электродвигателя.

6.2) металл из ковша 4 заливают во вращающуюся форму 1, укрепленную на шпинделе, который вращается от электродвигателя.

Под действием центробежных сил металл прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания отливки. После остановки формы отливка 5 извлекается.

Отливки, полученные на машине с вертикальной осью вращения, имеют разностенность по высоте – более толстое сечение в нижней части. Применяют для получения отливок небольшой высоты – коротких втулок, колец, фланцев.

Недостатки центробежного литья: наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях; возможность появления дефектов в виде продольных и поперечных трещин, газовых пузырей.

Преимущества центробежного литья: получение внутренних полостей трубных заготовок без применения стержней, экономия сплава за счет отсутствия литниковой системы, возможность получения двухслойных заготовок, что получается поочередной заливкой в форму различных сплавов (сталь – чугун, чугун – бронза).

Для изготовления фасонных отливок центробежный способ применяется сравнительно редко, за исключением литья тонкостенных деталей из титановых сплавов.

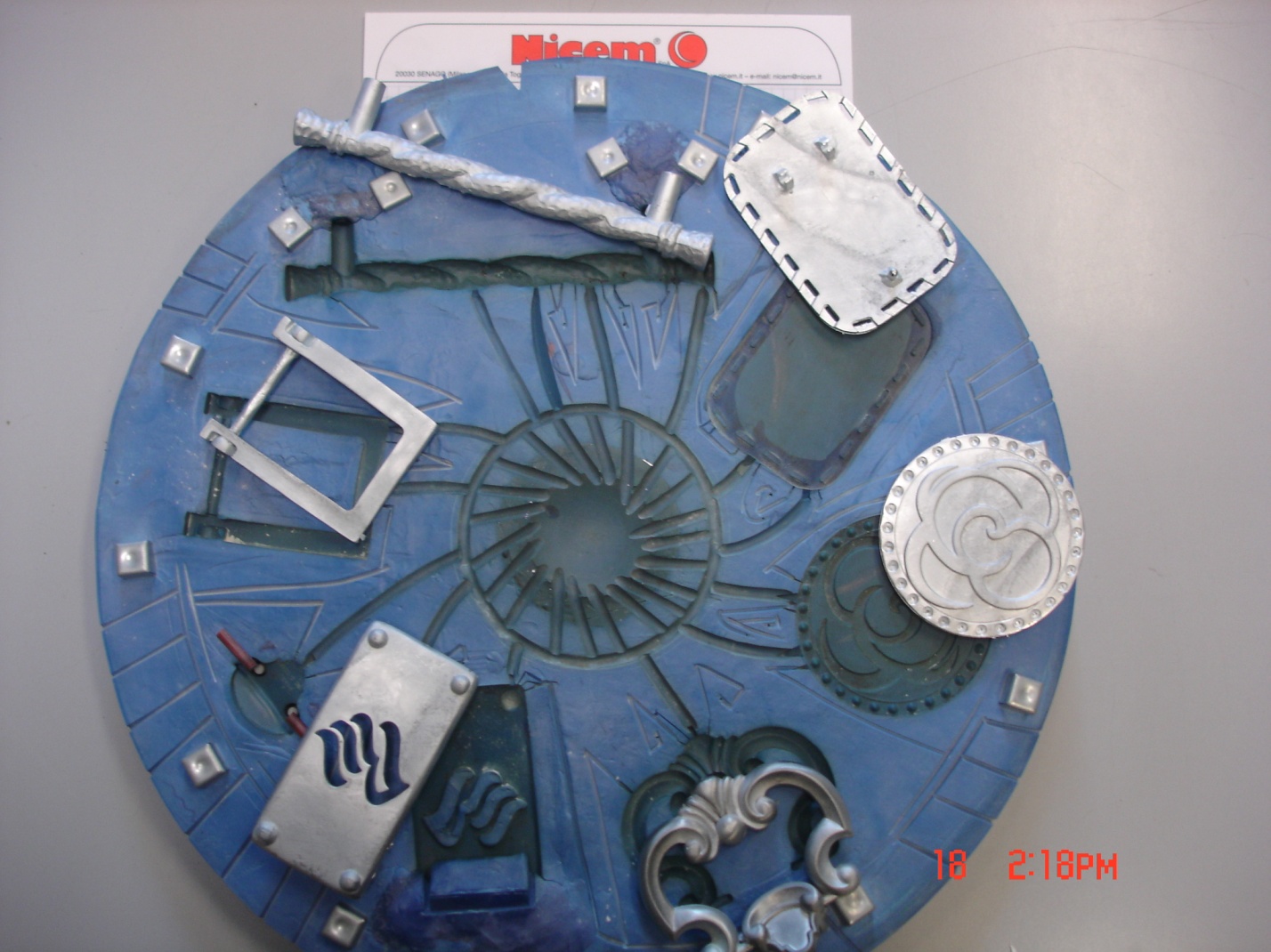

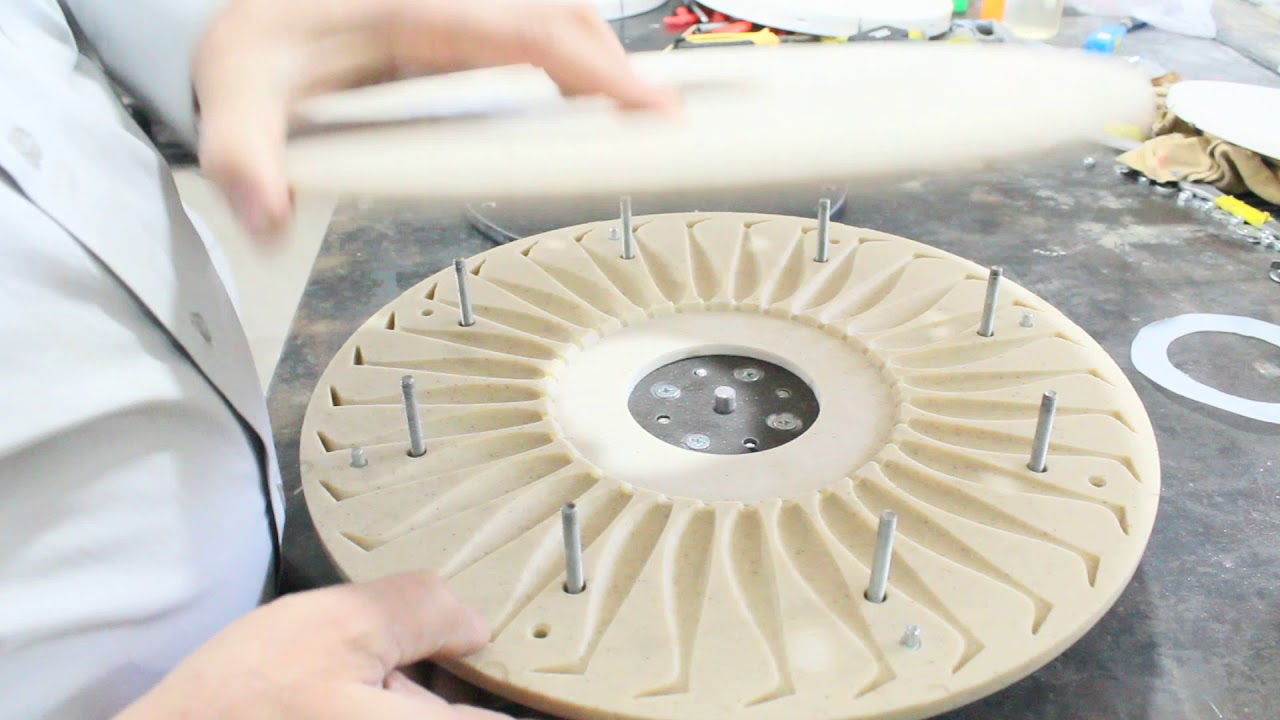

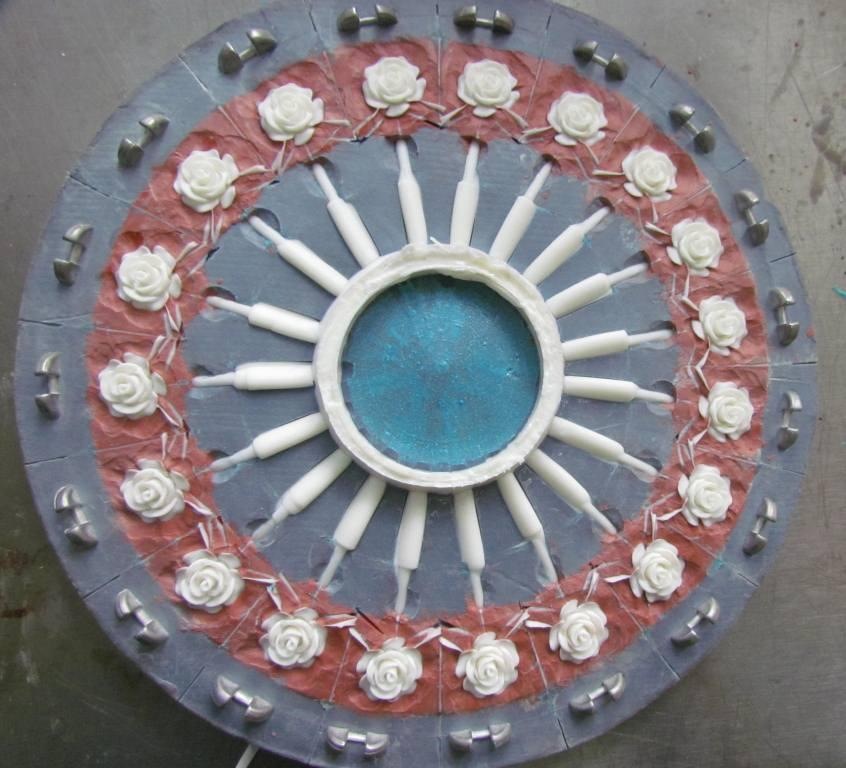

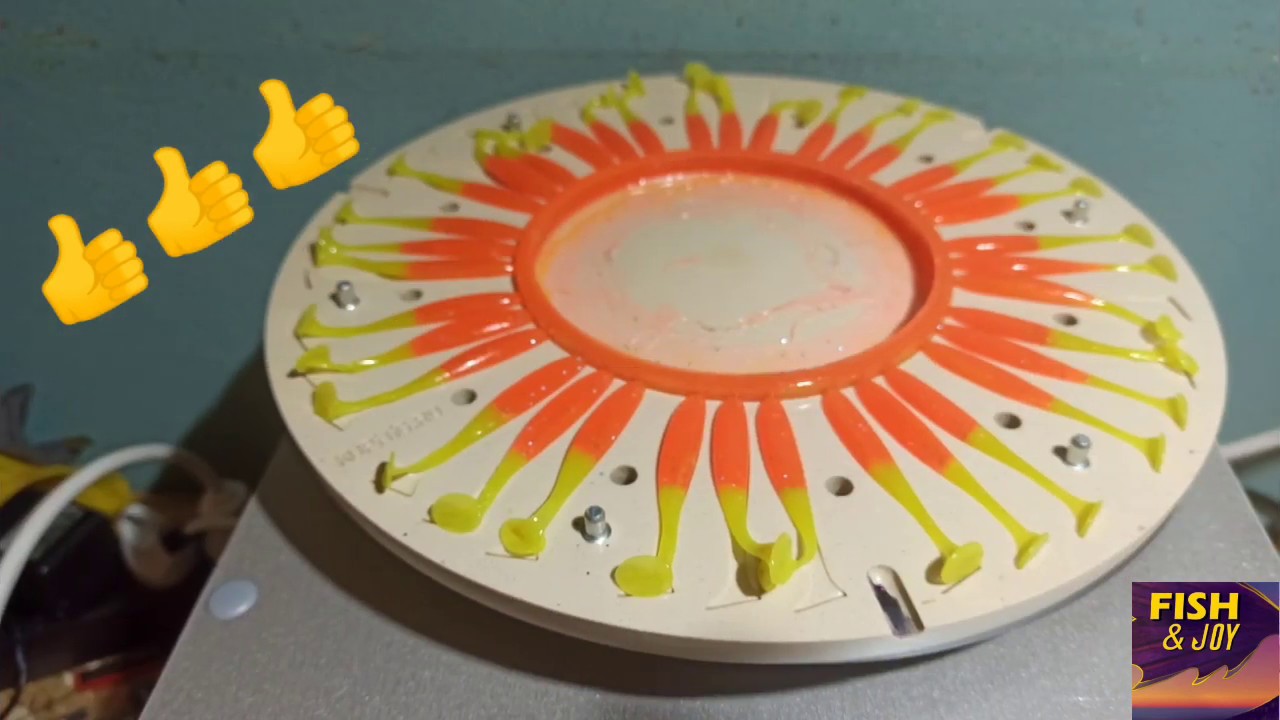

На рис. 6.3 показана схема изготовления фасонных отливок центробежным способом в металлических (а) и песчаных (б) формах.

Используют автоматические и многопозиционные карусельные машины с управлением от ЭВМ.

Для центробежного литья применяются машины с горизонтальной (рис. 6.1) и вертикальной (рис.6.2) осями вращения.

Рис. 6.1. Машина для центробежного литья с горизонтальной осью вращения

Рис. 6.2. Машина для центорбежного литья с вертикальной осью вращения

Рис. 6.3. Изготовление фасонных отливок центробежным литьем

Изготовление фасонных отливок центробежным литьем: а — металлическая форма; б — песчаная форма; 1 — стояк; 2 — металлическая форма; 8,4,7 — стержни; 5 — нижняя полуформа; 6 — верхняя полуформа

Удачного просмотра!

Основные виды литья для изготовления отливок armtorg.

ru Основные виды литья для изготовления отливок

ru Основные виды литья для изготовления отливокЛитьё в песчаные формы

Литьё в песчаные формы — дешёвый, самый грубый, но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Вначале изготовляется литейная модель (ранее — деревянная, в настоящее время часто используются пластиковые модели, полученные методами быстрого прототипирования), копирующая будущую деталь. Модель засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ею и двумя открытыми ящиками (опоками). Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

Новым направлением технологии литья в песчаные формы является применение вакуумируемых форм из сухого песка без связующего. Для получения отливки данным методом могут применяться различные формовочные материалы, например песчано-глинистая смесь или песок в смеси со смолой и т.д. Для формирования формы используют опоку (металлический короб без дна и крышки). Опока имеет две полуформы, то есть состоит из двух коробов. Плоскость соприкосновения двух полуформ — поверхность разъёма. В полуформу засыпают формовочную смесь и утрамбовывают её. На поверхности разъёма делают отпечаток промодели (промодель соответствует форме отливки). Также выполняют вторую полуформу. Соединяют две полуформы по поверхности разъёма и производят заливку металла.

Литьё в кокиль

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.

После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.

Литьё в кокиль, кокильное литьё, способ получения фасонных отливок в металлических формах — кокилях. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литьё в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях. При литье в кокиль расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов. Данный метод широко применяется при серийном и крупносерийном производстве.

Данный метод широко применяется при серийном и крупносерийном производстве.

Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Производство отливок из алюминиевых сплавов в различных странах составляет 30—50 % общего выпуска (по массе) продукции ЛПД. Следующую по количеству и разнообразию номенклатуры группу отливок представляют отливки из цинковых сплавов. Магниевые сплавы для литья под давлением применяют реже, что объясняется их склонностью к образованию горячих трещин и более сложными технологическими условиями изготовления отливок. Получение отливок из медных сплавов ограничено низкой стойкостью пресс-форм.

Номенклатура выпускаемых отечественной промышленностью отливок очень разнообразна. Этим способом изготовляют литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов. Выделяются следующие положительные стороны процесса ЛПД:

- Высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условия массового и крупносерийного производств.

- Минимальные припуски на мехобработку или не требующие оной, минимальная шероховатость необрабатываемых поверхностей и точность размеров, позволяющая добиваться допусков до ±0,075 мм на сторону.

- Чёткость получаемого рельефа, позволяющая получать отливки с минимальной толщиной стенки до 0,6 мм, а также литые резьбовые профили.

- Чистота поверхности на необрабатываемых поверхностях, позволяет придать отливке товарный эстетический вид.

Также выделяют следующие негативное влияние особенностей ЛПД, приводящие к потере герметичности отливок и невозможности их дальнейшей термообработки:

- Воздушная пористость, причиной образования которой являются воздух и газы от выгорающей смазки, захваченные потоком металла при заполнении формы. Что вызвано неоптимальными режимами заполнения, а также низкой газопроницаемостью формы.

- Усадочные пороки, проявляющиеся из-за высокой теплопроводности форм наряду с затрудненными условиями питания в процессе затвердевания.

- Неметаллические и газовые включения, появляющиеся из-за нетщательной очистки сплава в раздаточной печи, а также выделяющиеся из твёрдого раствора.

Задавшись целью получения отливки заданной конфигурации, необходимо чётко определить её назначение: будут ли к ней предъявляться высокие требования по прочности, герметичности или же её использование ограничится декоративной областью. От правильного сочетания технологических режимов ЛПД, зависит качество изделий, а также затраты на их производство. Соблюдение условий технологичности литых деталей, подразумевает такое их конструктивное оформление, которое, не снижая основных требований к конструкции, способствует получению заданных физико-механических свойств, размерной точности и шероховатости поверхности при минимальной трудоёмкости изготовления и ограниченном использовании дефицитных материалов. Всегда необходимо учитывать, что качество отливок, получаемых ЛПД, зависит от большого числа переменных технологических факторов, связь между которыми установить чрезвычайно сложно из-за быстроты заполнения формы.

Основные параметры, влияющие на процесс заполнения и формирования отливки, следующие:

- давление на металл во время заполнения и подпрессовки;

- скорость прессования;

- конструкция литниково-вентиляционной системы;

- температура заливаемого сплава и формы;

- режимы смазки и вакуумирования.

Сочетанием и варьированием этих основных параметров, добиваются снижения негативных влияний особенностей процесса ЛПД. Исторически выделяются следующие традиционные конструкторско-технологические решения по снижению брака:

- регулирование температуры заливаемого сплава и формы;

- повышение давление на металл во время заполнения и подпрессовки;

- рафинирование и очистка сплава;

- вакуумирование;

- конструирование литниково-вентиляционной системы;

Также, существует ряд нетрадиционных решений, направленных на устранение негативного влияние особенностей ЛПД:

- заполнение формы и камеры активными газами;

- использование двойного хода запирающего механизма;

- использование двойного поршня особой конструкции;

- установка заменяемой диафрагмы;

- проточка для отвода воздуха в камере прессования;

Литьё по выплавляемой модели

Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например лопатки турбин и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина, для крупногобаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы.

п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина, для крупногобаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

В силу большого расхода металла и дороговизны процесса ЛВМ применяют только для ответственных деталей.

Процесс литья по выплавляемым моделям базируется на следующем основном принципе:

• Копия или модель конечного изделия изготавливаются из легкоплавкого материала.

• Эта модель окружается керамической массой, которая затвердевает и образует форму.

• При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется.

• Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки.

Литьё по газифицируемым (выжигаемым) моделям

Литьё по газифицируемым моделям (ЛГМ) из пенопласта по качеству фасонных отливок, экономичности, экологичности и высокой культуре производства наиболее выгодно. Мировая практика свидетельствует о постоянном росте производства отливок этим способом, которое в 2007 году превысило 1,5 млн т/год, особенно популярна она в США и Китае (в одной КНР работает более 1,5 тыс. таких участков), где всё больше льют отливок без ограничений по форме и размерам. В песчаной форме модель из пенопласта при заливке замещается расплавленным металлом, так получается высокоточная отливка. Чаще всего форма из сухого песка вакуумируется на уровне 50 кПа, но также применяют формовку в наливные и легкоуплотняемые песчаные смеси со связующим. Область применения ЛГМ — отливки массой 0,1—2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40—1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др.

Область применения ЛГМ — отливки массой 0,1—2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40—1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др.

На 1 тонну годного литья расходуется 4 вида модельно-формовочных (неметаллических) материалов:

- кварцевого песка — 50 кг,

- противопригарного покрытия — 25 кг,

- пенополистирола — 6 кг,

- плёнки полиэтиленовой — 10 кв.м.

Отсутствие традиционных форм и стержней исключает применение формовочных и стержневых смесей, формовка состоит из засыпки модели песком с повторным его использованием на 95-97 %.

Центробежное литье и центробежный метод литья

Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин.

Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95 %.

В нашем производстве используют машины с горизонтальными осями вращения. Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья. Что такое центробежное литьё?

Центробежное литье — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:

- Высокая износостойкость.

- Высокая плотность металла.

- Отсутствие раковин.

- В продукции центробежного литья отсутствуют неметаллические включения и шлак.

Центробежным литьём получают литые заготовки, имеющие форму тел вращения:

- втулки;

- венцы червячных колёс;

- барабаны для бумагоделательных машин;

- роторы электродвигателей.

Наибольшее применение центробежное литьё находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз.

По сравнению с литьём в неподвижные формы центробежное литьё имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Литьё в оболочковые формы

Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300°С, выдерживают в течение нескольких десятков секунд до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 400°С) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.

Поделиться

Центрифужное литье своими руками | Shane | Инженер

В этой статье я покажу, как я отлил самодельное кольцо методом литья по выплавляемым моделям, используя старый велосипед, превращенный в центрифугу. Центрифуга позволяет изготавливать гораздо более сложные и детализированные отливки, в этой инструкции показано создание кольца, но с помощью этого процесса можно изготовить почти все маленькое и металлическое. Центрифуга очень быстро вращает форму по большой дуге, нагнетая расплавленный металл в форму. Это очень интересный и полезный проект. Поскольку я использовал старый велосипед, сконструировать центрифугу довольно легко, при этом потребуются лишь незначительные модификации велосипеда.

Центрифуга очень быстро вращает форму по большой дуге, нагнетая расплавленный металл в форму. Это очень интересный и полезный проект. Поскольку я использовал старый велосипед, сконструировать центрифугу довольно легко, при этом потребуются лишь незначительные модификации велосипеда.

Я использовал ту же самую печь, которую я подробно описал в своем изделии для литья, для плавки металла, а также практически ту же процедуру изготовления формы. Хотя я еще раз подробно расскажу об изготовлении пресс-формы, так как есть некоторые важные отличия.

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ

При работе с такой центрифугой существует большая вероятность выброса расплавленного металла. Расплавленный металл + глаза = слепота. Наденьте защитные очки и пару хороших перчаток. Также не пытайтесь лить с треснувшей формой. Силы, воздействующие на пресс-форму, огромны, и если она треснет, она сломается, а затем ударится о хвост велосипеда и разлетится на множество раскаленных осколков. Это случилось со мной, по общему признанию, это было очень круто, это все еще не то, чего вы хотите.

Это случилось со мной, по общему признанию, это было очень круто, это все еще не то, чего вы хотите.

Зачем тратить время на сборку центрифуги, если я могу просто заливать металл в формы? Есть одна основная причина:

Вы можете получить невероятно детализированную/замысловатую отливку, на самом деле вы можете отлить практически все что угодно с помощью центрифуги. При обычном литье вам нужно беспокоиться о том, будет ли металл течь, получите ли вы детали, остынет ли металл до того, как он заполнит форму и т. д. На самом деле это не проблема с центрифугой. Для сравнения посмотрите на две отливки ниже. Первое ожерелье было изготовлено методом обычного литья. Ожерелье красивое, но довольно простое. Инициалы мне пришлось выгравировать дремелем, и мне пришлось просверлить отверстие для цепи, потому что я не мог получить их литьем. Второе кольцо я изготовил методом центрифужного литья. Когда он вышел из формы, на нем была каждая деталь, вплоть до крошечных царапин, которые я сделал на воске своими инструментами для резьбы.

Если бы я сделал ожерелье с помощью центрифуги, мне не пришлось бы гравировать инициалы или сверлить отверстие для кольца. Это дало бы мне возможность сделать не круглое отверстие или лучше вырезать инициалы.

Необходимые материалы

Форма:

— Трубка воскового кольца. Я использовал воск для колец, купленный на http://www.alpha-supply.com/file-a-wax-ring-tube-c-bl.html, это были самые низкие цены, которые я когда-либо видел, и они доставляли очень быстро. По сути, это длинная трубка с отверстием по центру в грубой форме кольца. Вы отрезаете столько, сколько вам нужно, и вырезаете из него кольцо.

-Обетные свечи. Это чрезвычайно дешевые «T-Candles». Я использую их для создания литника формы и таких вещей, как камера, в которой изначально находится расплавленный металл.

-Гипс Парижский. Вот из чего сделана форма. Хотя подойдет любой вид, я рекомендую «Faster Plaster». Это быстросхватывающийся пластырь, который можно разогревать в микроволновой печи. У него более мелкое зерно, чем у других штукатурок, и он чрезвычайно удобен, потому что его можно разогревать в микроволновой печи после часа затвердевания. Это значительно ускоряет процесс изготовления колец.

-Что-то, чем можно вырезать воск. Я использую точный нож с лезвием № 11 и набор из 12 инструментов для резьбы по воску с ebay (5 долларов и стоит того)

— Источник тепла для расплавления и соединения различных компонентов воска (я использую зажженную свечу)

— Форма для гипса

— Лента

— Вощеная бумага

— Печь/печь/гриль для обжига воска из формы

Центрифуга:

— Старый велосипед, чем больше колеса, тем лучше. Я рекомендую горный велосипед вместо шоссейного, потому что там гораздо больше места для плесени. (У шоссейных велосипедов очень тонкие колеса, из-за чего трудно вставить форму в их спицы)

Я рекомендую горный велосипед вместо шоссейного, потому что там гораздо больше места для плесени. (У шоссейных велосипедов очень тонкие колеса, из-за чего трудно вставить форму в их спицы)

— Ножовка, чтобы отрезать одну из педалей

— Гаечный ключ для демонтажа различных компонентов велосипеда

— Что-то небольшое ~ 2 фунта для противовеса

— Доска, которую вы можете поставить между собой и велосипедом, чтобы защитить ноги от летящего металла (подойдет фанера 2 на 2 фута)

— Листовой металл для изготовления держателя формы на велосипедном колесе

— Паяльная лампа для плавления металла/печь в зависимости от используемого металла (информацию о печи см. в этой статье)

— Металл для украшение

Вырежьте свой восковой узор

Этот процесс сильно различается в зависимости от конструкции кольца и представляет собой отдельную статью. Существует отличная инструкция по вырезанию платинового обручального кольца, в которой дается отличный обзор процесса.

http://www.instructables.com/id/Making-a-custom-Platinum-Diamond-engagement-ring./

Первым и самым важным шагом является планирование. Вы ненавидите это делать, я ненавижу это делать, все ненавидят планировать, когда они очень рады начать проект. Но нет никакого способа обойти это. Спланируйте дизайн кольца. Нарисуйте его с разных сторон. Набросайте чертежи в масштабе, чтобы вы могли получить представление о фактическом размере изделия. Определите размер кольца на пальце, на котором будет носиться кольцо. Убедитесь, что каждая деталь дизайна продумана. Как только вы начнете вырезать, знание того, что вы вырезаете, значительно ускорит процесс, но избавит от бесконечных головных болей и ползапуска. Слишком сложно добавить воск обратно после того, как вы его сняли.

Я знал, что хочу сделать кольцо с лилией каллы. Так что я рассматривал различные кольца с каллами, пока у меня не появилось представление о том, как должно выглядеть мое кольцо, а затем я начал делать наброски. Конечный результат штурма моего эскиза показан на изображении ниже. Так как мой окончательный проект был нарисован в масштабе, я наконец-то смог приступить к вырезанию. Ножовкой я отрезал от длинной трубки кусок воска для колец чуть шире, чем ширина кольца.

Конечный результат штурма моего эскиза показан на изображении ниже. Так как мой окончательный проект был нарисован в масштабе, я наконец-то смог приступить к вырезанию. Ножовкой я отрезал от длинной трубки кусок воска для колец чуть шире, чем ширина кольца.

Если вы никогда раньше не вырезали воск, я предлагаю вам сделать несколько «тренировочных колец», чтобы почувствовать инструменты. Лучший способ вырезать воск — это начать с грубых форм кольца и немного уточнить его детали. Я оставляю вырезание ленты напоследок, так как она очень хрупкая, и ее легко случайно сломать, пока вы вырезаете другие детали. Хороший способ точно перенести рисунок, который вы набросали, на воск — вырезать профили различных деталей кольца, вырезать их, а затем обвести их на заготовке кольца с помощью канцелярского ножа. Это видно на картинках с бумагой, помеченной буквами «А» и «Б». Буквы обозначают различные части/виды колец, чтобы помочь мне быть организованным.

Я начал с того, что вырезал вид сбоку, чтобы получить пропорции, затем на глаз вырезал все остальные детали одну за другой.

Еще раз тщательно проверьте кольцо, чтобы убедиться, что все идет именно так, как вы хотите. Убедитесь, что нет шероховатостей и все ровно. Кольцо будет отлито точно так же, как выглядит воск, поэтому, если от ножа останутся небольшие зазубрины, они останутся в готовом изделии. Потратьте время, чтобы сгладить их. Выполнить отделку поверхности на воске гораздо проще, чем на металле. После того, как вы вырезали кольцо, вы готовы к следующему шагу — добавлению литника!

Подготовка кольца для формы

На этом этапе вы добавляете так называемый литник к вашему только что вырезанному кольцу (или к тому, что вы сделали). Когда вы отливаете центрифугой, ваша форма имеет две камеры, одна из которых открыта как чаша (называемая тиглем), куда вы изначально заливаете расплавленный металл.

Как правило, при центрифужном литье используются двухкомпонентные формы, форма прижимается к тиглю (т. е. полость, принимающая расплавленный металл). затраты, размеры пресс-форм и т. д. В основном это позволяет увеличить объем производства. Поскольку я изготавливал только одно кольцо, а изготовление системы из двух частей значительно усложнило бы мой дизайн, у меня есть выкройка, литник и тигель как единое целое.

Используя воск от вотивных свечей, сначала вырежьте две маленькие «палочки» площадью примерно 1/8 дюйма и длиной полдюйма. Я использовал две, потому что хотел обеспечить выход воздуха, но я сказал, что один будет очень хорошо работать для такого маленького кусочка. Я обрезал концы под углом, чтобы они хорошо сочетались с кольцом. С помощью горячего ножа, нагретого в пламени свечи, расплавьте концы палочек, затем прикрепите их к кольцу, пока их концы все еще расплавлены. Повторно нагрев лезвия, расплавьте воск вокруг области, где восковая палочка прикрепляется к кольцу, чтобы убедиться, что есть хорошее соединение без зазоров (см. первое изображение ниже)

Я использовал две, потому что хотел обеспечить выход воздуха, но я сказал, что один будет очень хорошо работать для такого маленького кусочка. Я обрезал концы под углом, чтобы они хорошо сочетались с кольцом. С помощью горячего ножа, нагретого в пламени свечи, расплавьте концы палочек, затем прикрепите их к кольцу, пока их концы все еще расплавлены. Повторно нагрев лезвия, расплавьте воск вокруг области, где восковая палочка прикрепляется к кольцу, чтобы убедиться, что есть хорошее соединение без зазоров (см. первое изображение ниже)

Изготовление формы

Теперь пришло время сделать форму. Я нашел небольшой прямоугольный пластиковый контейнер, в который удобно помещалась моя сборка формы/литника/тигля, чтобы использовать его в качестве гипсовой формы. Я хотел, чтобы форму можно было использовать повторно, а поскольку у формы не было сквозняка, было бы невозможно извлечь гипс после того, как он затвердеет, не сломав пластиковый контейнер или форму. Чтобы решить эту проблему, я выложил форму вощеной бумагой. Вощеная бумага предотвратила прилипание гипса к стенкам контейнера и дала мне возможность потянуть, чтобы вынуть гипсовую форму. Это было немного утомительно, и с тех пор я сделал форму со съемными сторонами, чтобы не делать этого шага. Как вы можете видеть на изображении ниже, я сложил бумагу так, чтобы она хорошо подходила, а затем приклеил ее по бокам клейкой лентой. (на нескольких изображениях вы можете видеть картон под вощеной бумагой, я сделал это сначала, но понял, что это не нужно, и перестал его использовать).

Следующее, что нужно сделать, это прикрепить наше кольцо к форме, чтобы оно не двигалось при заливке гипса. Я прикрепил форму для кольца к дну контейнера с помощью горячего клея.

Теперь просто смешайте гипс и залейте его в форму. Я налил гипс примерно на 1/3 дюйма выше кольца. Я использовал ручной массажер сбоку формы, чтобы избавиться от пузырьков воздуха. У меня был гипс для микроволновой печи, поэтому после первоначального отверждения в течение часа я мог удалить его из плесень (что очень важно. Приготовление в микроволновой печи в форме разрушит вашу плесень и может вызвать небольшой «взрыв», так как давление захваченного водяного пара будет сброшено) и разогревайте в микроволновой печи одну минуту 9раз при самой низкой температуре (обычно литник и форма для тигля, сделанные из вотивных свечей, выпадают в микроволновой печи из-за их низкой температуры плавления). После этого я взял его на свой гриль и, начиная с медленного огня в течение часа, увеличил температуру до максимума.

Вы можете выжечь воск в своей печи, я это сделал. Один раз. Если у вас нет духовки с особенно хорошим внутренним вентилятором или наружной духовки, у вас будут проблемы с дымом и едким запахом воска в вашем жилище в течение как минимум дня

Как только вы все сожжете, у вас будет что-то вроде этого. Форма ниже имеет этот странный тигель, состоящий из двух частей, потому что это была экспериментальная конструкция формы, которая не имела никакого значения. (Большая сторона принимает металл, маленькое отверстие — выпуск воздуха)

Строительство центрифуги

Когда я впервые задумал этот проект, я знал, что мне придется построить центрифугу, но я не знал точно, как я это сделаю. После того, как я села и нарисовала несколько дизайнов, у меня был дизайн для одного из дерева, у него был цепной привод, который вращался с помощью рукоятки. Глядя на дизайн, я понял, что он очень похож на заднюю часть велосипеда. Вместо того, чтобы пройти через кошмар создания цепного привода с нуля, я решил заменить старый велосипед.

После того, как я села и нарисовала несколько дизайнов, у меня был дизайн для одного из дерева, у него был цепной привод, который вращался с помощью рукоятки. Глядя на дизайн, я понял, что он очень похож на заднюю часть велосипеда. Вместо того, чтобы пройти через кошмар создания цепного привода с нуля, я решил заменить старый велосипед.

В итоге я отрезал одну из педалей (левую, если вы сидите на велосипеде), чтобы велосипед мог лежать на боку на земле. Снимаем тормоза, переднюю вилку и руль (хотя я оставил задний рычаг переключения передач прикрепленным к переключателю для переключения передач), шину и сиденье. По сути, я разобрал его до рамы с одной педалью, задним колесом, задним переключателем и задним переключателем.

Я сделал держатель формы из листового металла, который лежал у меня под рукой. На самом деле не имеет значения, как это делается, пока форма надежно удерживается между спицами (хотя использовать ленту не рекомендуется, форма сильно нагревается, и лента расплавится/сгорит/выйдет из строя. Убедитесь, что при установке формы между спицами и повернутым колесом, что есть зазор, и оно не сталкивается с какой-либо частью велосипеда.0003

Убедитесь, что при установке формы между спицами и повернутым колесом, что есть зазор, и оно не сталкивается с какой-либо частью велосипеда.0003

Последним этапом подготовки центрифуги является добавление противовеса. Это зависит от вашей формы, я использовал пластиковую коробку с болтами. Я мог добавлять или удалять болты в зависимости от того, насколько тяжелой была моя форма. Я закрепил противовес малярным скотчем.

Cast Something

Вся эта работа была сделана на данный момент. Кастинг что-то! Процесс отливки чего-либо довольно прост:

- Наденьте модные защитные очки

- Аккуратно подогрейте форму, затем поместите форму в центрифугу (осторожно обращайтесь с ней — очень жарко!)

- Расплавьте металл в печи или в тигле с помощью паяльной лампы, если это возможно.

- Поместите металл в форму со стороны тигля, держите на ней горелку, пока не будете готовы вращать форму, чтобы она не затвердела

- прислоните доску к своим ногам между центрифугой и вами, чтобы летящие куски металла не ударили вас по ногам (поверьте мне, металл отлетает).

Я также рекомендую носить брюки, одежду с длинными рукавами и перчатки.

Я также рекомендую носить брюки, одежду с длинными рукавами и перчатки. - снимите горелку и сразу же быстро проверните педали. Я продолжаю крутить педали не менее 45 секунд, чтобы дать металлу время затвердеть

- Оставьте форму на час, затем откройте ее

Вот и все. Полировка изделия дремелем действительно придает блеск и избавляет от любых мелких дефектов поверхности. Надеюсь, эта статья была информативной и полезной!

Центробежное и вакуумное литье для ювелирных изделий: пошаговое руководство

«Черепа!», восковые модели Джессы и Марка Андерсона лицензированы согласно CC By 2.0Зачем пробовать восковое литье?

Восковое литье — это метод, используемый художниками для создания больших и малых скульптур. Восковая модель объекта используется для создания формы. Затем в форму можно залить расплавленный металл, чтобы создать скульптуру. Этот метод использовался в течение тысяч лет в культурах по всему миру. Ближе к нам во времени, дантисты в 1940-е годы использовали эту технику для создания предметов для стоматологических работ. Потребность ювелиров в создании небольших оправ для ювелирных изделий побудила многих адаптировать методы литья воска из стоматологии для изготовления ювелирных изделий.

Ближе к нам во времени, дантисты в 1940-е годы использовали эту технику для создания предметов для стоматологических работ. Потребность ювелиров в создании небольших оправ для ювелирных изделий побудила многих адаптировать методы литья воска из стоматологии для изготовления ювелирных изделий.

Ювелиры могут счесть восковое литье очень полезным по ряду причин. С помощью этого метода легче создавать индивидуальные настройки и оправы для камней произвольной формы, а также защитные конструкции для мягких видов драгоценных камней, таких как диоптаз и опал. (Опции — это хорошо. Обматывание проволоки вокруг камней может через некоторое время утомить). Ювелиры также могут создавать резиновые формы оригинальных изделий и использовать их для изготовления восковых моделей для копий.

Пожалуй, самое лучшее в литье из воска — это то, что оно помогает раскрыть творческий потенциал ювелира. Воску можно придать практически любую вообразимую форму. Также легко экспериментировать с различными текстурами и украшениями. Если ювелиры не получают желаемых результатов, достаточно немного тепла, и они возвращаются к совершенно новой рабочей поверхности. Наличие возможности отливать пользовательские настройки воском также означает, что ювелиры не привязаны к использованию купленных форм для установления цен.

Если ювелиры не получают желаемых результатов, достаточно немного тепла, и они возвращаются к совершенно новой рабочей поверхности. Наличие возможности отливать пользовательские настройки воском также означает, что ювелиры не привязаны к использованию купленных форм для установления цен.

Существует множество методов литья воска. При литье в песчаные формы в качестве материала формы используется песок. Литье туфа включает вырезание формы из туфа, мелкозернистого вулканического пепла. Литье из каракатицы включает в себя вырезание формы или вдавливание модели в кость из каракатицы. Заливка водой — интересный способ создания объектов произвольной формы. Расплавленный металл медленно выливается в воду и охлаждается, принимая необычные случайные формы, которые можно использовать для изготовления форм. Паровое литье использует силу пара, чтобы заставить металл помещаться в форму.

Паровое литье использует силу пара, чтобы заставить металл помещаться в форму.

В этой статье основное внимание будет уделено центробежному и вакуумному литью с использованием метода выплавляемых моделей (названного так потому, что восковая модель разрушается или теряется при литье металла).

Инструменты и расходные материалы для центробежного и вакуумного литья

Есть два типа людей, которые прочитают следующий список: те, кто решит, что этот метод не для них, и те, кто попытается заполучить фонд колледжа своего ребенка. чтобы получить все здесь.

- Модельный воск . Модель или выкройку можно сделать из воска или любого полностью горючего материала. Ключевые слова здесь «полностью горючие». Модельный материал, который оставляет какие-либо остатки, вызовет проблемы с отливкой, от неприглядного пятна до потери деталей. Удивительное разнообразие типов воска доступно в магазинах и в Интернете.

Есть воск, который можно подпилить, и водорастворимый воск для полых форм. Восковая проволока бывает круглой, полукруглой, квадратной и треугольной формы. Вы можете найти восковые листы и литниковый воск. Воск является наиболее универсальным из всех материалов для лепки и не так токсичен или вреден, как другие материалы.

Есть воск, который можно подпилить, и водорастворимый воск для полых форм. Восковая проволока бывает круглой, полукруглой, квадратной и треугольной формы. Вы можете найти восковые листы и литниковый воск. Воск является наиболее универсальным из всех материалов для лепки и не так токсичен или вреден, как другие материалы. - Литниковый воск . Рекомендуются диаметр 3/8 дюйма для главного литника и меньшие калибры для крепления моделей к главному литнику. основания и колбы> в комплекте. Колбы должны иметь достаточно большой диаметр, чтобы обеспечить зазор 3/8 дюйма между моделью и стенкой колбы, и быть достаточно высокими, чтобы можно было покрыть как минимум 1/2 дюйма паковочной массы. модель. Если не обеспечить адекватные инвестиции, форма может взорваться и разрушить модель. (Выброс при использовании центробежной машины может разбросать много расплавленного металла по вашей мастерской. убедитесь, что вы не забыли предусмотреть достаточно инвестиций, чтобы покрыть модель в следующий раз).

0122

0122 - Инвестиции . Поставщики несут инвестиции в малых и больших количествах. Тем не менее, инвестиции — это водяной магнит, поэтому покупайте только то, что вы собираетесь использовать в течение шести месяцев или около того. Имейте в виду, что использование больших инвестиций высушит ваши руки. (Так что инвестируйте в хороший лосьон для рук).

- Шкала . Лабораторные весы для взвешивания металла, воска и паковочной массы.

- Смесительное оборудование . Гибкая резиновая чаша для смешивания, ложка и что-то для смешивания вложений. Рекомендуется ручной миксер только с одним венчиком. Электрический миксер может создавать пузыри в инвестициях, чего следует избегать. Предостережение: никогда не используйте миксер для приготовления пищи повторно, так как паковочный материал невозможно полностью смыть с миксера.

- Барботер . Вибрирующая платформа для устранения пузырей в модели и паковочной массе.

- Печь для выжигания (печь) с пирометром . Нужна для выжигания модели. Печь с пирометром сразу показывает точную температуру печи.

- Факел . Кислородно-ацетиленовая горелка для плавки металла. Наконечник «бутон розы» используется для более быстрого плавления металла.

- Защита глаз . Найдите очки, достаточно темные, чтобы защитить глаза от яркого света факела, но в то же время позволяют вам хорошо видеть, чтобы передвигаться по мастерской.

- Защита рук . Термостойкие перчатки для извлечения горячих колб из печи и щипцы для манипуляций с горячими колбами.

- Тигель . Возьмите достаточно большой тигель, чтобы вместить достаточно расплавленного металла для отливки. Если металла недостаточно для заполнения формы, вы потеряете отливки.

- Стержень для перемешивания . Я использую угольный стержень, чтобы размешать металл, чтобы убедиться, что он полностью расплавлен, и удалить примеси из расплава.

- Флюс . Рекомендуется Twenty Mule Team Borax.

- Пятигаллонное ведро . Залейте водой для гашения опоки после отливки.

- Огнетушитель .

И последнее, но не менее важное: литейная машина.

«IMG_0853», машина центробежного литья, производства StonesoftheEarth, лицензирована согласно CC By 2.0Машины центробежного и вакуумного литья

Машина центробежного литья использует вес металла и центробежную силу (даже если только кажущуюся силу) для заполнения формы . Машина для вакуумного литья использует вакуум для всасывания расплавленного металла в форму.

Сила необходима для преодоления поверхностного натяжения расплавленного металла. В противном случае металл превратился бы в каплю и просто остался бы там. Если ваша модель хрупкая, потребуется больше усилий, чтобы протолкнуть расплавленный металл в крошечные области формы. Слишком малое усилие и форма не заполняется должным образом. Слишком много силы, и вы рискуете выдуть форму. Идея состоит в том, чтобы иметь постоянное постоянное давление, толкающее или втягивающее расплавленный металл в форму.

Слишком малое усилие и форма не заполняется должным образом. Слишком много силы, и вы рискуете выдуть форму. Идея состоит в том, чтобы иметь постоянное постоянное давление, толкающее или втягивающее расплавленный металл в форму.

Центрифуга должна быть надежно закреплена болтами на ровной поверхности с защитным ограждением вокруг нее. Можно использовать металлический бак для стирки или барабан от сушилки для белья. В ограждении не должно быть отверстий для предотвращения выхода расплавленного металла в случае выброса.

Вы можете рассчитывать хотя бы на один взрыв. Выбросы могут значительно повысить вашу осведомленность о безопасности.

Центробежная машина должна находиться на удобной рабочей высоте. Помните, что вы будете работать с горячими колбами, расплавленным металлом и пылающим факелом. Вы не хотите искажать себя в неудобное и небезопасное положение. Сделайте все необходимое, чтобы максимально упростить этот процесс.

Каждая опока, используемая при центробежном литье, должна быть сбалансирована. Выполните следующие шаги:

Выполните следующие шаги:

- Поместите вложенную, но не прогоревшую колбу в центрифугу.

- Вставьте тигель в форму и поместите предварительно отмеренный металл для этой колбы в тигель.

- Ослабьте центральную гайку, чтобы рычаг начал качаться.

- Отрегулируйте противовесы таким образом, чтобы легкое прикосновение вызывало движение рычага вверх или вниз.

- Убедитесь, что вы затянули гайку груза и центральную гайку. Проверьте их еще раз, а затем еще раз, чтобы убедиться. Если вы работаете с другими, даже если вы видите, как они закручивают гайки, проверьте их сами.

Если вы понимаете физику центробежного процесса, вы поймете необходимость обеспечения безопасности своей работы.

Установки вакуумного литья стоят дорого. Если вы можете себе это позволить, обязательно купите. (Одним из преимуществ вакуумного литья является то, что вам не нужно проходить утомительную процедуру балансировки, описанную выше). Доступны несколько отличных комплектов машин и аксессуаров.

Процедуры центробежного и вакуумного литья

Различия между центробежным и вакуумным литьем будут объясняться в пошаговом руководстве ниже. В противном случае эти шаги применимы к любому методу.

- Изготовьте или купите восковую модель или выкройку.

- Проверьте модель на наличие дефектов и при необходимости отремонтируйте. Чем более закончена модель, тем меньше потребуется очистки готового литья. С модельными материалами работать легче, чем с металлом.

- Взвесьте и отметьте основания резиновых литников.

- Нанесите воск на основание литника. Растопите воск в месте соединения воска литника и основания литника. Можно использовать спиртовку и большую швейную иглу, воткнутую в конец деревянного стержня. Нагрейте иглу и используйте ее, чтобы растопить и нанести воск. Также доступны коммерческие восковые ручки.

- Установите небольшой литник на модель, желательно в месте, которое не будет видно на готовой детали.

Поместите галтель из воска там, где литник крепится к модели.

Поместите галтель из воска там, где литник крепится к модели. - Закрепите модель с литником на дереве. Литник модели должен быть как можно короче. Модель с литником можно прикрепить «липким воском» или снова использовать горячую иглу. Поместите восковую галтель там, где встречаются литник модели и дерево. При изготовлении нескольких моделей начните с верхней части литника и двигайтесь к основанию. Расстояние между моделями должно быть не менее 1/8 дюйма. Проверьте наличие зазора между моделями и стенкой колбы.

- Соберите колбу и основание и еще раз проверьте зазоры. Модели должны находиться на расстоянии не менее 3/8 дюйма от стенки колбы. Оставьте не менее 1/2 дюйма для покрытия модели.

- Снимите колбу с основания и взвесьте литниковое основание. Вычтите вес основания литника, и вы получите вес ваших моделей и литников. Чтобы вычислить, сколько металла потребуется, вам придется немного посчитать. См. «Как рассчитать количество литейного металла» ниже. Пометьте фляжку, чтобы отличить ее от других.

- Соедините колбу и основание литника. Проверьте еще раз свои зазоры. ( Для вакуумного литья соломинки нарежьте на 1/2–3/4 дюйма короче высоты колбы. P закрепите один конец воском и закрепите его сбоку стенку колбы с помощью невидимки и закройте конец.Это усилит вакуум, создав канал в форме, где соломинки сгорели.После того, как колба будет вложена, удалите невидимки ).

- Инструкции по смешиванию паковочной массы прилагаются к паковочной массе. В общем, налейте воду в резиновую чашу для смешивания. Затем добавьте инвестиции. Смешайте вложение до консистенции блинного теста. Следите за тем, чтобы не было комочков. Вы получите комки, если поместите материал в миску, а затем добавите воду.

- Встряхните миксерную чашу на вибрирующей платформе. ( Если вы используете a вакуум машина , поместите чашу для смешивания на опоку. P Установите колпак над чашей и включите вакуум.

Инвестиции «закипят» и станут пенистыми. Это воздух, вытягиваемый вакуумом из паковочной массы. Пена немного утихнет. Пылесосим около полутора минут. O ver вакуумирование приведет к образованию пузырей в упаковке ) .

Инвестиции «закипят» и станут пенистыми. Это воздух, вытягиваемый вакуумом из паковочной массы. Пена немного утихнет. Пылесосим около полутора минут. O ver вакуумирование приведет к образованию пузырей в упаковке ) . - Наклоняя колбу, медленно залейте в нее формовочную массу, пока она не заполнится. Если у вас недостаточно смешанных инвестиций, чтобы полностью заполнить фляжку, вылейте ее и добавьте больше инвестиций. Использование двух заливок для заполнения фляги просто вызывает проблемы. ( Если вы собираетесь производить вакуумное литье, убедитесь, что опока герметична. в месте соединения со стенкой колбы ) .

- Встряхните колбу на вибрирующей платформе или пропылесосьте колбу так же, как чашу для смешивания. Встряхивая колбы, постучите по стенке металлическим стержнем или отверткой. Это поможет стряхнуть пузырьки. (Если вы выполняете вакуумное литье, c кольца из жесткого гибкого материала необходимы для опоки.

Воротники препятствуют растеканию паковочной массы по всему столу для опоки, когда она вспенивается. Воротник можно зафиксировать на месте с помощью резиновых лент , Пылесосьте примерно полторы минуты ) .

Воротники препятствуют растеканию паковочной массы по всему столу для опоки, когда она вспенивается. Воротник можно зафиксировать на месте с помощью резиновых лент , Пылесосьте примерно полторы минуты ) . - Позвольте инвестиции настроить. Поцарапайте идентификационный знак в инвестиции.

- Снимите резиновый литник вращательным движением.

- Перед тем, как поместить колбы в печь, найдите способ не допустить попадания расплавленного воска на дно печи. Без этой защиты печь не прослужит долго. Хорошо подойдет керамическая плитка с канавками для удержания воска, пока он не испарится. Вы можете депарафинировать вложенные колбы, поместив их в тостер, установленный на температуру плавления воска. Не делайте этого в кухонной духовке! Поставьте под колбы поднос, чтобы собрать расплавленный воск.

- Очистите всю засохшую паковочную массу с внешней стороны опоки и с кромки, если вы выполняете вакуумное литье. Поставьте колбы в холодную печь. Не забудьте оставить немного места между колбами.

- Следуйте «графику выгорания» в зависимости от размера колб. Купите и изучите хорошую книгу по кастингу. Я рекомендую Practical Castin g: Studio Reference Тима МакКрейта.

- Для каждой фляги должны быть контейнеры с отвешенным металлом. Используйте металл, который не плавился с тех пор, как он поступил с завода, или металл, который плавился только один раз (например, старые кнопки и литники от предыдущих отливок), плюс не менее пятидесяти процентов веса нового металла. Литые литники и кнопки можно дважды перерабатывать для отливки металла.

- Выключите печь в конце цикла прожига. Дайте колбам остыть до 300-400 градусов ниже температуры плавления используемого металла.

- Заплавить и разогреть тигель.

- Поместите термос в центрифугу, проверив выравнивание. Вставьте тигель в отверстие колбы.

- Расплавить металл. Используйте палочку для перемешивания, чтобы проверить расплав на наличие комочков. Сдвиньте любые примеси в сторону тигля, наиболее удаленную от горловины колбы.

Не кипятите металл. Если расплав кипит, добавьте в смесь немного флюса и выключите горелку, пока металл не остынет.

Не кипятите металл. Если расплав кипит, добавьте в смесь немного флюса и выключите горелку, пока металл не остынет. - Когда металл расплавится, снимите горелку и плавным движением освободите разливочный рычаг. Дайте машине перестать вращаться и снимите колбу с машины. Поставьте еще горячую колбу на огнеупорную поверхность, пока она не остынет до тускло-красного цвета. Затем опустите фляжку в ведро с водой или дайте ей постоять, пока вы отливаете другие фляги. ( Для литья в вакууме выньте опоку из печи и поместите ее на литейную подушку. Включите вакуум и убедитесь, что между опокой и литейной подушкой имеется хорошее уплотнение. При максимальном вакууме достигнут, расплавить и залить металл Оставить вакуум включенным, пока металл не затвердеет Отставить опоку в сторону, чтобы охладить, охладить или продолжить разливку ) .

- С помощью щипцов опустите колбы в ведро с водой, плеская ее туда-сюда. Вода удалит отливки из паковочной массы. Подождите немного, прежде чем вы достанете отливки.

Они все равно будут горячими.

Они все равно будут горячими. - Теперь у вас есть уродливый кусок металла, покрытый паковкой и черным оксидированием. Почистите отливки зубной щеткой и удалите как можно больше вложений.

- Вырежьте отливки и их литники из дерева. Очистите больше инвестиций по мере необходимости. Вырежьте литники из модели. Очистите место, где был прикреплен литник. Нагрейте и протравите отлитые детали. Завершите детали пайкой, напильником и полировкой.

Готово!

«Серебряные литники» Мауро Катеба лицензированы согласно CC By 2.0Как рассчитать количество металла для отливки

Количество металла, необходимое для заполнения формы = (Ш x SG w x SG m ) + 15,55 грамм .

Когда:

- W = Граммы воска или другого модельного материала.

- SG w = Удельный вес воска или другой модельной среды.

- SG m = Удельный вес металла, используемого для литья.

В следующем примере в качестве среды модели используется воск, а в качестве металла – серебро.

Допустим, вес основания литника, модели и литников составляет 325 грамм. База весит 144 грамма. 325 граммов минус 144 грамма равно 181 грамму восковой модели и литников.

Воск имеет удельный вес 1. Серебро имеет удельный вес 10,4.

Итак, 181 грамм x 1 x 10,4 = 1882,4 грамма стерлингового серебра.

Чтобы обеспечить достаточное количество металла для заполнения формы, добавьте 10 пеннивейтов металла для кнопки. Один пеннивейт (dwt) равен 1,555 грамма, поэтому 10 пеннивейтов равняются 15,55 граммам.

1882,4 + 15,55 = 1897,95 грамма. Округлите это до 1898 граммов стерлингов, чтобы заполнить фляжку.

Примите меры предосторожности при изучении центробежного и вакуумного литья

Вы будете работать с раскаленными факелами, расплавленным металлом и термосами.