Ячеистый стол из фанеры своими руками чертежи, верстак из ОСБ

Верстак для гаража — это главный предмет мебели. Он представляет собой специально оборудованный стол, предназначенный для выполнения различных монтажных и ремонтных работ. При наличии ящиков и экранов он также используется для хранения инструментов, метизов, запчастей и других предметов.

По своему виду он больше всего напоминает письменный стол, однако из-за назначения имеет ряд особенностей — крепкую столешницу для проведения работ, мощный каркас, иногда — перфорированный экран для крепления подручного инструментария.

В этой статье мы разберёмся в видах этой мебели, из чего она состоит и как изготавливается. Вы также узнаете, как её можно сделать своими руками.

Содержание

- Виды верстаков, которые можно использовать в гараже

- Конструкция верстака

- Подготовительные работы

- Материалы для слесарного верстака:

- Алгоритм работ для металлического верстака:

- Материалы для столярного стола:

- Как изготавливается деревянный верстак:

- Инструменты для работы

- Каркас столярного верстака

- Столешница верстака для столярных работ

- Ящики для хранения инструмента в столярном столе

- Используйте ящики от старой мебели

- Отсек столярного стола для переносного ящика

- Как сделать модули с удобными выдвижными ящиками

- Как сделать выдвижной ящик столярного верстака из фанеры

Виды верстаков, которые можно использовать в гараже

Эта промышленная мебель делится на два основных типа:

- слесарный верстак — обязательно должен быть металлическим;

- столярный верстак — может быть деревянным.

При этом металл — предпочтительный материал для рабочей поверхности любого типа. Это связано с тем, что различные технические жидкости могут въесться в древесину, кроме того — при работах на столе применяются острые режущие инструменты, которые повредят непрочный материал, царапает его и металлическая стружка.

Третий вариант — это комбинированный верстак. Основание в таком случае выполняется из дерева, а на него кладётся крышка — металлическая пластина. Это позволяет мебели быть лёгкой, но подходящей для столярных работ.

Помимо основного деления есть и другие важные критерии, связанные с конструкцией мебели, а также её комплектацией. При должном умении и наличии необходимого инструмента можно изготовить любую разновидность самостоятельно.

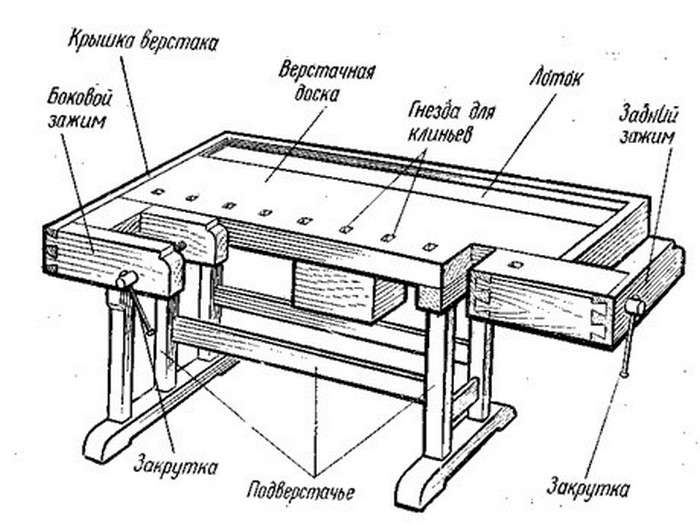

Конструкция верстака

- База — то, на чём стоит верстак. Она может быть выполнена как каркас из стоек, но может представлять собой и тумбы (с дверцей и ящиками или полками).

- Столешница — поверхность, на которой проходит весь рабочий процесс. На ней размещаются детали, также к ней зачастую крепятся тиски. Часто состоит из основы и крышки, материал которых может различаться.

- Подвесные ящики и тумбы — дополнительное оборудование, которое крепится к основе.

- Перфорированный экран — он ставится под прямым углом к столешнице, на него обычно навешивается самый необходимый инструмент.

Последние два пункта, таким образом, необязательны и зависят от особенностей эксплуатации. Например, экран особенно удобен, если работа ведётся постоянно, например, владелец — автомеханик. И напротив — если инструмент требуется нерегулярно, он может храниться просто в ящиках и на полках.

Подготовительные работы

Если Вы решили делать верстак своими руками, нужно сначала подготовиться к этому серьёзному делу.

В первую очередь стоит озаботиться вопросом места, где будет стоять мебель. Зачастую для её расположения выбирают угол гаража, где он не будет мешать и при этом будет удобен для работы.

В зависимости от этого проводят расчёты размеров будущего верстака.

- Длина выбирается в зависимости от возможностей помещения, особенностей эксплуатации и т. д.

- Рекомендованная ширина — около 500 миллиметров, такая, чтобы человек мог дотянуться до дальнего края.

- Высота рассчитывается следующим образом. Согните руки в локтях и представьте, что Вы опираетесь о крышку. Расстояние от ладоней до пола и будет высотой, удобной для работы.

Далее Вам нужен чертёж. Вы можете разработать его самостоятельно или выбрать из Интернета подходящий, скорректировав под свои размеры. На нём должны быть указаны габариты каждой детали. Для выбора конструкции можно также посмотреть фото готовых моделей.

Всё стоит спланировать заранее, хотя иногда практикуют и сборку «на месте», то есть сначала устанавливают опоры, а остальное проектируется в процессе. Таким же образом делают стол «от стенки».

Недостатки такого подхода — вероятность получить непродуманную конструкцию, которая окажется ненадёжной, а также невозможность заранее узнать количество материалов, которые нужно закупить. Если их большое количество, такой вариант более допустим, но всё равно не рекомендуется.

Если их большое количество, такой вариант более допустим, но всё равно не рекомендуется.

Важно спланировать необходимое количество отсеков для хранения, их тип и размер. Открытые полки удобны из-за доступности содержимого, но в целом это не лучший вариант — например, потому что инструмент стоит беречь от пыли и стружки. Поэтому большинство и готовых, и самодельных моделей оснащаются ящиками или дверцами, которые закрывают полки. Нужно заранее подготовить фурнитуру — ручки, петли.

Многие советуют не занимать центральную часть верстака ящиками и оставлять свободное место для ног мастера. Это повышает удобство, но полезное пространство для хранения теряется.

Материалы для слесарного верстака:

- Стальной уголок толщиной 4 мм.

- Болты, саморезы и анкерные болты.

- Фанера, 15 мм — для стенок верстака и ящиков.

- Труба с квадратным сечением 2 мм для каркаса.

- Листовая сталь толщиной около 3 мм, для крышки стола и держателей ящиков.

- Доска для столешницы, примерно 50 мм толщиной.

Часто используется дуб.

Часто используется дуб. - Стальная полоса для направляющих и кронштейнов у ящиков.

Из инструментов Вам потребуются болгарка (с шлифовальным диском и диском по металлу), сварочный аппарат (с расходниками и специальной одеждой), шуруповерт, электролобзик, дрель, строительный уровень и рулетка.

Алгоритм работ для металлического верстака:

- Трубы или уголки распиливаются на опоры и перекладины, которые привариваются сверху и снизу. Уголком окантовывают столешницу.

- Небольшие отрезки уголка привариваются на расстоянии 12–15 см от пола как рёбра жёсткости.

- В верхней части, также из уголков, обустраивается обрешётка для столешницы.

- Создаются дополнительные стойки для полок и ящиков.

- Сами эти элементы делаются отдельно. Фанеру раскраивают на части, которые затем собираются саморезами.

- В каркасе просверливаются отверстия для задней стенки из фанеры.

- К боковинам привариваются стальные полосы с отверстиями для установки салазок для полок и ящиков.

- Все острые углы и сварочные швы проходят болгаркой с обдирочным кругом, ржавчина счищают специальной щёткой-насадкой.

- Каркас обрабатывают составом против коррозии и красят амосферостойкой краской.

- Обустраивается столешница из досок или цельной доски. Чтобы их прикрепить, древесина сверлится и монтируется с помощью болтов. Отверстия в каркасе делаются заранее. В других случаях обустраивается ложе, в которое укладываются доски и скрепляются друг с другом саморезами. При этом, учитывая разбухание древесины, оставляют зазоры от краёв ложа в 2–3 мм.

- Стол обшивается металлическим листом (рекомендуют оцинкованное железо), который фиксируется саморезами. Стальной лист перед этим обрабатывают преобразователем ржавчины.

- Края листа обрабатывают напильником.

- Собирается весь верстак целиком. Ставятся ящики и полки, каркас обшивают фанерой сзади и по бокам.

- Деревянные части пропитывают специальными составами против возгорания (антипирены) и поражения микроорганизмами, проводят лакировку, покраску.

- Устанавливаются тиски, размещается другой инструмент.

Чтобы верстак стоял наиболее устойчиво, стоит прикрепить его к полу, приварив к опорам уголки.

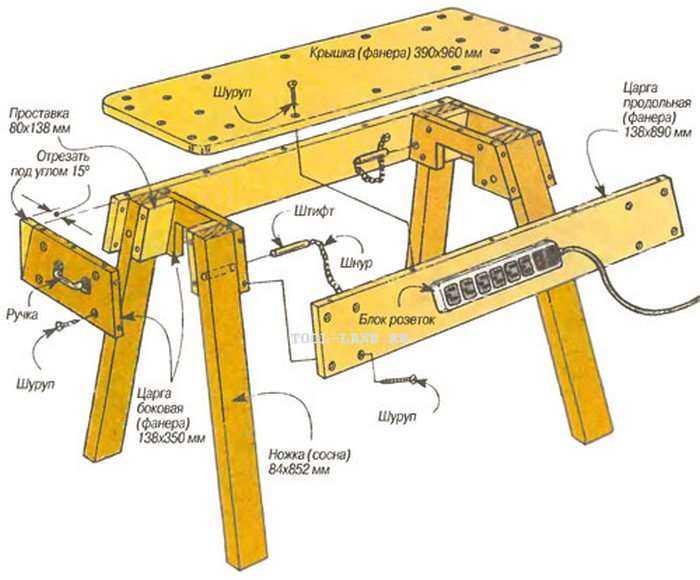

Материалы для столярного стола:

- Бруски с квадратным сечением 100х100 мм.

- Фанерные листы для крышки и задней стенки, толщиной 20 мм и более, можно использовать OSB-плиты.

- Доски 50х150 мм для обустройства каркаса.

- Болты (рекомендуют использовать квадратные мебельные, чтобы предотвратить вращение метиза в древесине), шайбы, гайки и саморезы.

Выбирая дерево, тщательно изучите его на предмет трещин и сучков. Нужно использовать качественный материал, чтобы получилась действительно долговечная мебель.

Из инструментов Вам понадобится электролобзик или ножовка, электродрель с набором свёрл по дереву, столярный угольник, рулетка, уровень, набор гаечных ключей.

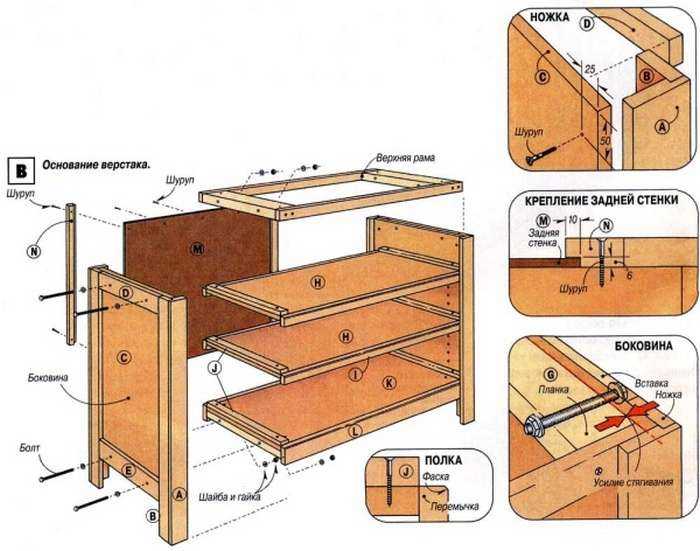

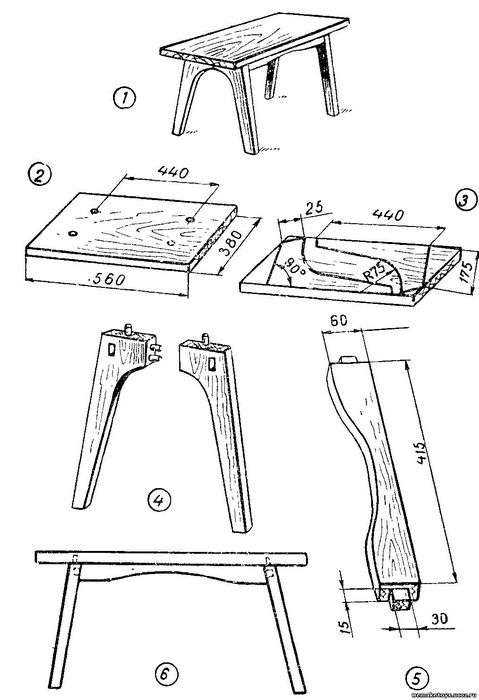

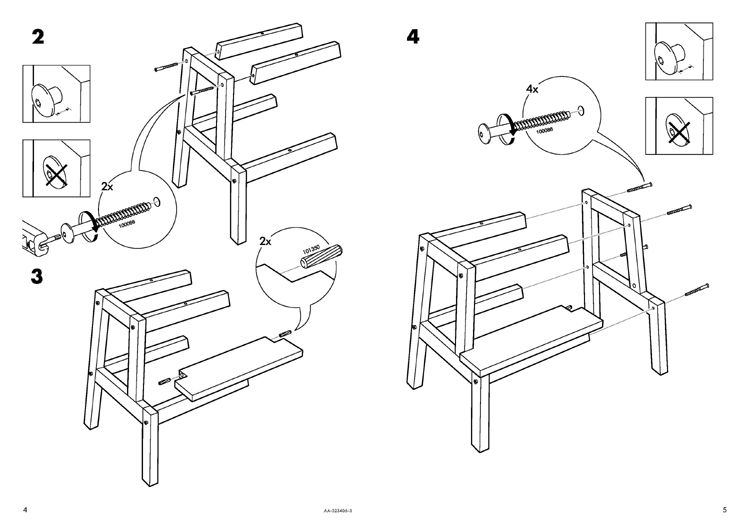

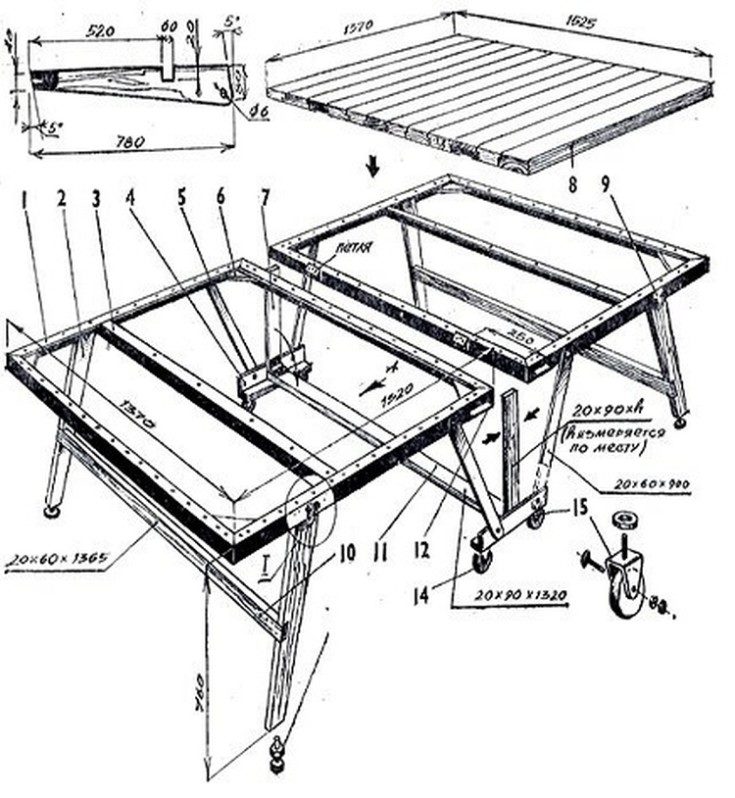

Как изготавливается деревянный верстак:

- Отпиливаются доски для создания верхней рамы. Они прикручиваются друг к другу саморезами.

На середине получившегося каркаса ставят поперечную планку из доски 50х150 мм.

На середине получившегося каркаса ставят поперечную планку из доски 50х150 мм. - Из шести одинаковых брусков делаются опорные ножки. Чтобы закрепить их на раме, их ставят к углам, просверливают по два отверстия в доске и опоре и монтируют с помощью длинных болтов с шайбами и гайками.

- Распиливаются доски для скрепления ножек внизу. Они ставятся на расстоянии примерно 30 см от пола. Доски ставятся так, чтобы их можно было использовать для установки полки. Например, одна из боковых и посередине крепятся с внутренней стороны, друг напротив друга. Остальные — с внешней стороны бруса.

- Нарезаются элементы столешницы из фанеры или OSB. Получившиеся листы крепятся заподлицо саморезами. Для защиты от повреждений фанеру покрывают оргалитом или другим материалом, который можно будет сменить после износа.

- Собираются все полки и ящики и устанавливаются в общую конструкцию.

- Древесину пропитывают различными защитными составами, верстак покрывают лаком или красят.

На всех этапах сборки конструкции следует проверять её ровность и устойчивость. При сборке рамы и монтаже опорных ножек необходимо использовать угольник. Готовая мебель проверяется на горизонтальность с помощью уровня.

Если хорошо провести подготовительные работы по планированию, тщательно придерживаться технологии изготовления и иметь в виду нагрузки, которые будет испытывать на себе конструкция, можно сделать самому качественный и долговечный верстак.

При этом важно быть уверенным в собственных силах и навыках обращения с инструментом. Сварочный аппарат и болгарка — крайне травмоопасные приборы, создающие риски для здоровья и жизни. Будьте осторожны.

В противном случае обратитесь к специалистам, которые помогут подобрать наиболее подходящий вам слесарный стол для гаража.

Столешница — основная часть верстака. Она испытывает наибольшие нагрузки в процессе эксплуатации. Выбор покрытия напрямую зависит от характера производимых действий. Различные производственные участки требуют использование определенного материала рабочей поверхности. Оцинкованные — лучше соответствуют занятиям, где велик риск повреждения сверлом, керном, ножовкой и другим режущим и ударным инструментом. Так же железное полотно предпочтительнее в зонах использования всевозможных жидкостей и в ремонтных цехах, т.к. с металла очень легко убираются потеки масла и грязь. Деревянные плиты обладают не меньшей прочностью, а при отсутствии вероятности режущих воздействий, гораздо лучшими демпфирующими и звукопоглощающими свойствами. Такие столешницы обладают более привлекательным видом. Фанера и массив дерева могут быть задействованы для сборки нестандартных рабочих мест (см. примеры). Стандартные модели имеют отверстия для крепления тумб, поэтому если необходимо установить оцинкованный лист на оригинальный верстак, то соответственно, столешница изготавливается по индивидуальным размерам.

Оцинкованные — лучше соответствуют занятиям, где велик риск повреждения сверлом, керном, ножовкой и другим режущим и ударным инструментом. Так же железное полотно предпочтительнее в зонах использования всевозможных жидкостей и в ремонтных цехах, т.к. с металла очень легко убираются потеки масла и грязь. Деревянные плиты обладают не меньшей прочностью, а при отсутствии вероятности режущих воздействий, гораздо лучшими демпфирующими и звукопоглощающими свойствами. Такие столешницы обладают более привлекательным видом. Фанера и массив дерева могут быть задействованы для сборки нестандартных рабочих мест (см. примеры). Стандартные модели имеют отверстия для крепления тумб, поэтому если необходимо установить оцинкованный лист на оригинальный верстак, то соответственно, столешница изготавливается по индивидуальным размерам.

Специально для обеспечения работы в тяжелых условиях выпускается металлический настил толщиной 4мм. Он выдерживает самые высокие импульсные нагрузки. В качестве подложки применяется влагостойкая фанера разной толщины.

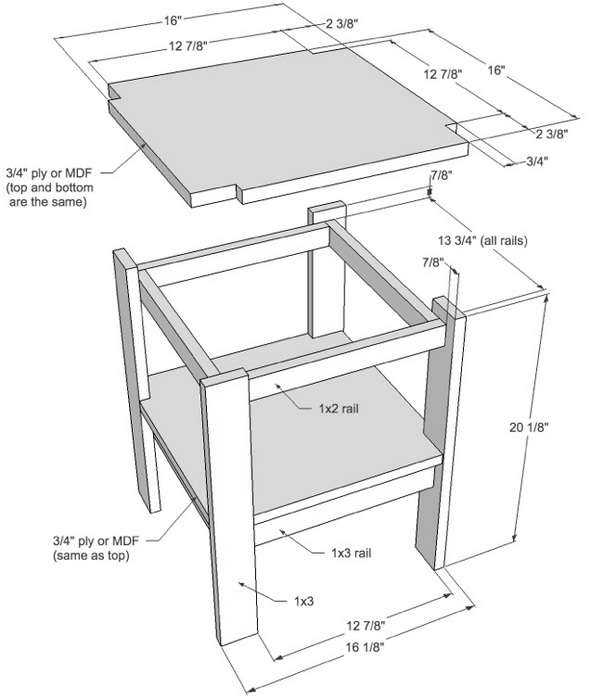

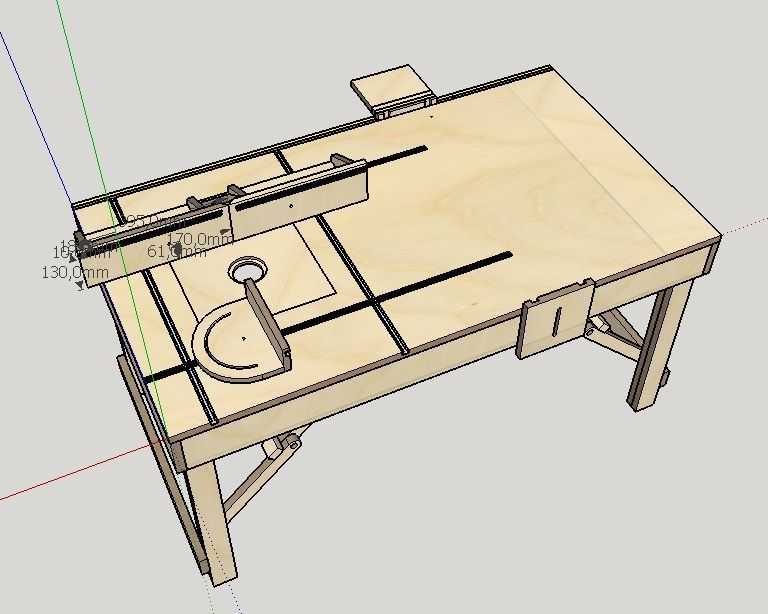

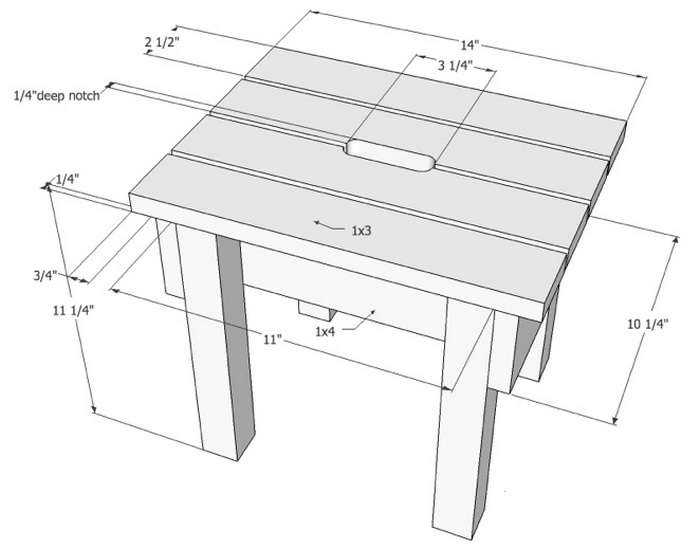

У этого столярного верстака надежный каркас, прочная рабочая поверхность и множество отделений для удобного хранения инструментов и приспособлений. Основную конструкцию вы сделаете своими руками за два дня, а различные полезные дополнения будете добавлять постепенно.

Инструменты для работы

Для обработки массива древесины и листовых материалов потребуется инструмент:

- Ножовка.

- Электрорубанок.

- Пила циркулярная.

- Шлифовальная машина.

- Дрель и сверла.

- Струбцины.

- Шуруповерт.

- Карандаш.

- Угольник.

- Рулетка.

- Кисть.

Каркас столярного верстака

Возьмите ровные сосновые доски без крупных сучков сечением 50х150 мм. Сырой пиломатериал просушите: чем ниже влажность досок, тем меньше вероятность коробления конструкции. Рассматриваемый столярный верстак рассчитан на комфортную работу мастера ростом 170–180 см. Чтобы изменить высоту конструкции, сделайте ножки выше или ниже.

Рассматриваемый столярный верстак рассчитан на комфортную работу мастера ростом 170–180 см. Чтобы изменить высоту конструкции, сделайте ножки выше или ниже.

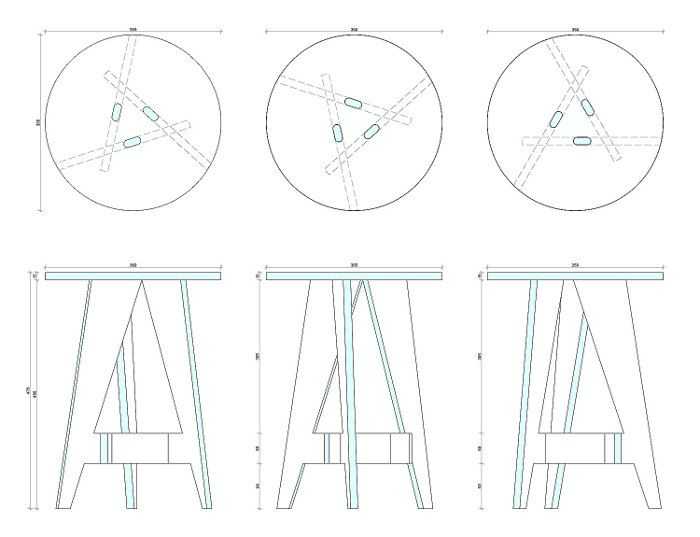

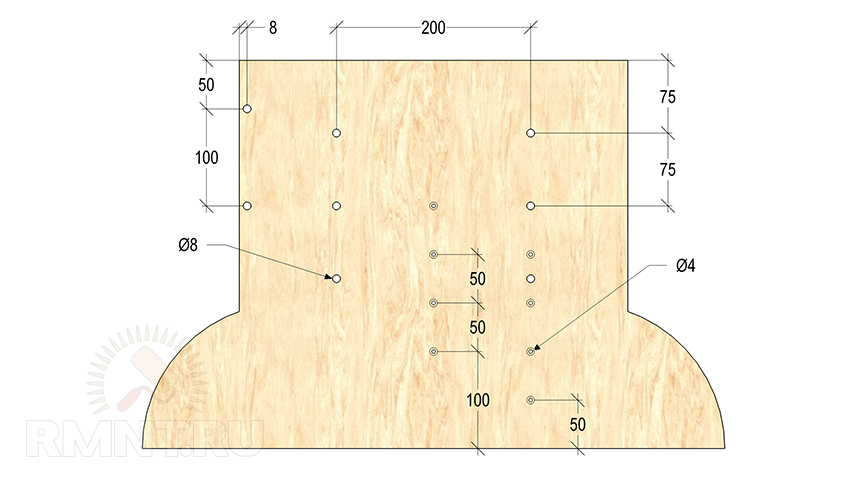

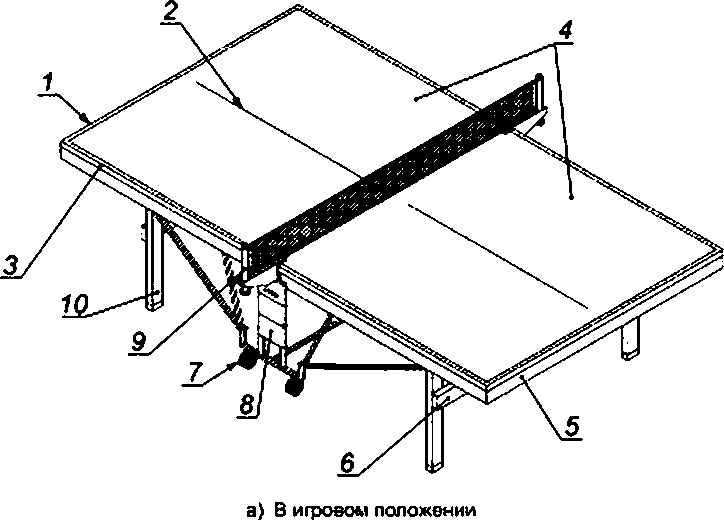

Чертеж столярного верстака (вид спереди).

Чертеж верстака (вид сбоку).

Таблица 1 — список деталей каркаса

№ | Наименование | Чистовые размеры, мм | Материал | Количество | ||

толщина | ширина | длина | ||||

Деталь ножки | сосна | |||||

Нижняя проставка | сосна | |||||

Верхняя проставка | сосна | |||||

Поперечная проножка | сосна | |||||

Поперечина крышки | сосна | |||||

Продольная проножка | сосна | |||||

Продольная царга | сосна | |||||

Нижняя полка | ДСП, МДФ | |||||

Проставка столешницы | сосна | |||||

Все элементы основания столярного верстака парные, поэтому размечайте на доске шириной 150 мм сразу две детали одинаковой длины.

Напилите все деревянные заготовки по длине за исключением проставок: короткие сподручнее нарезать уже строганными, а длинные следует отпилить позднее «по месту».

Замерьте ширину доски, отнимите толщину диска вашей циркулярной пилы и разделите результат пополам. Выставьте на мерной шкале высчитанный размер и убедитесь в перпендикулярном положении пильного диска. Распустите доски точно посередине.

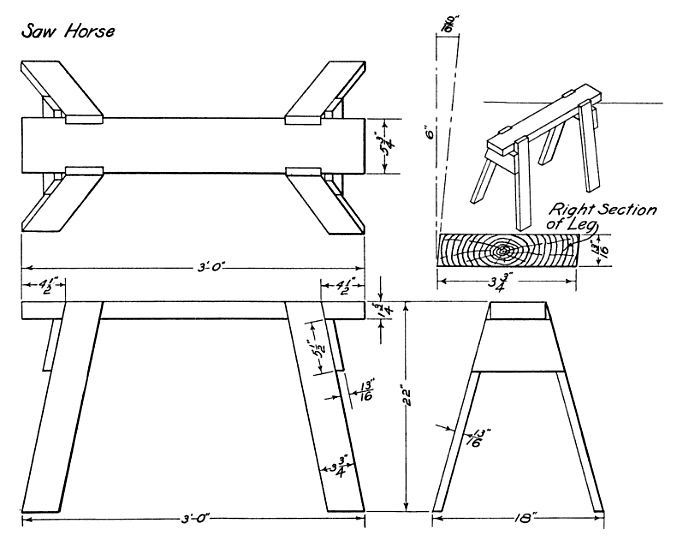

Схема раскроя доски.

Острогайте детали и обработайте их наждачной бумагой средней зернистости.

Напилите нижние проставки и отшлифуйте торцы. Очистив поверхности от пыли, нанесите клей на малую проножку и на конец ножки.

Сожмите детали струбциной, вытрите выдавившийся клей и просверлите отверстия сверлом с зенковкой.

Скрепите заготовки шурупами 6,0х70. Подготовьте остальные ножки каркаса столярного верстака.

Снимите фаску на нижних торцах, чтобы снизить вероятность раскола древесины при подвижках верстака.

Подготовьте к склейке узлы соединения ножек с продольными проножками. Скрепите детали шурупами, выставив прямой угол.

Скрепите детали шурупами, выставив прямой угол.

Прикрутите все четыре ножки на свои места.

Разместите на полу половинки каркаса и продольные царги, отмерьте длину верхних проставок.

Напилите детали и закрепите на клей и шурупы.

Соберите на ровной поверхности верхнюю раму столярного верстака. Скрепляйте бруски столярным клеем и шурупами 6,0х80 мм, высверливая под них направляющие отверстия.

Соберите нижнюю обвязку верстака, использую для удобства струбцины и вспомогательные дощечки.

Положите на место верхнюю раму и выровняйте всю конструкцию. Соедините части каркаса шурупами.

Вырежьте из листового материала толщиной 16 мм нижнюю полку и закрепите её на брусках

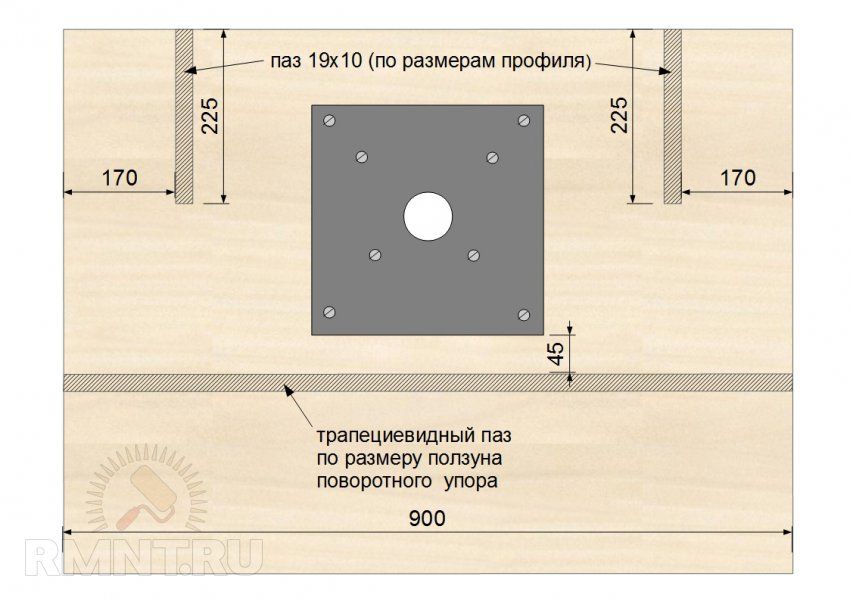

Столешница верстака для столярных работ

Используйте для крышки верстака листы МДФ, ДСП или фанеры толщиной 16–20 мм. Склейте плиты в два слоя и получите столешницу толщиной в 32–40 мм.

Для столешницы можно взять листы ДСП, оставшиеся от ненужной мебели. Например, подойдут стенки платяного шкафа. Возьмите их за основу и добавьте мелкие куски так, чтобы крышка столярного верстака получилась размерами 670х1940 мм.

Возьмите их за основу и добавьте мелкие куски так, чтобы крышка столярного верстака получилась размерами 670х1940 мм.

Размещайте узкие плиты ближе к задней стенке и к центру верстака. Крупные листы располагайте в верхнем слое столешницы. Склейте раскроенные заготовки.

Скрепите листы саморезами, заглубляя их в раззенкованные отверстия. Обрежьте кромки ручной циркулярной пилой на расстоянии 20 мм от края.

Выровняйте столешницу относительно каркаса и закрепите шурупами.

Острогайте рейки для кромочных накладок. Отпилите скосы в 45° и нарежьте планки по длине. Положите на крышку верстака кусок ДВП, добавьте сверху ровную панель и скрепите всё это струбцинами.

Так проще крепить накладки. Выровняйте концы по краям столешницы и прижмите рейку к панели – верхняя плоскость встанет заподлицо с крышкой верстака. Придерживая планку одной рукой, высверлите направляющие отверстия и закрепить детали шурупами.

Переставьте приспособление на другую сторону и установите остальные накладки. Обработайте планки шлифмашиной.

Обработайте планки шлифмашиной.

Просверлите в углу плиты отверстие, позволяющее легко вытолкнуть ДВП из углубления при его замене.

Очистите поверхности от пыли и покройте деревянные части каркаса морилкой. Уложите ДВП в углубление крышки. Если вы используете куски материала, то зафиксируйте их с помощью двухстороннего скотча. Установите на верстаке столярные тиски.

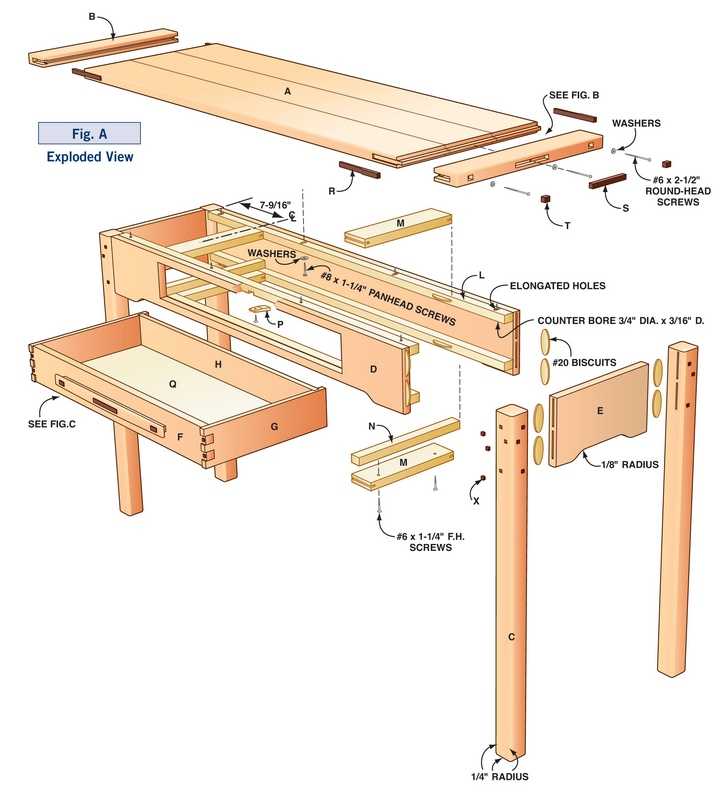

Ящики для хранения инструмента в столярном столе

Заполняя пространство под крышкой столярного верстака, используйте модульный принцип. Отдельные блоки делать проще и удобнее впоследствии изменять, когда потребуется место для нового инструмента. Будет определенный перерасход материала, зато увеличится масса верстака и его устойчивости хватит для работы с электроинструментом.

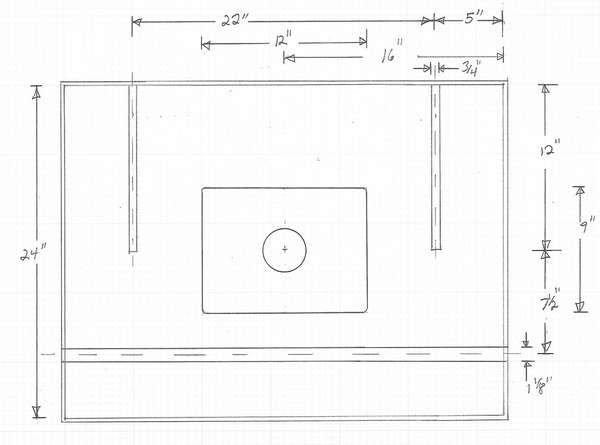

Схема организация мест хранения: 1 – ящик полного выдвижения; 2 – вместительный ящик из фанеры; 3 – контейнер из ДСП; 4 – широкий ящик; 5 – отсек для переносного инструментального ящика; 6 – место для кейсов и заготовок.

Используйте ящики от старой мебели

Подберите подходящие по габаритам ящики от ненужного письменного стола или комода.

Подпишите деревянные элементы и аккуратно разъедините их. Очистите от клея шипы и проушины.

Обрежьте планки по ширине, удаляя стертые углы и растрескавшиеся пазы. Если родное дно ящика хлипкое, приготовьте более толстую фанеру или ДВП. Сделайте новые пазы на циркулярной пиле.

Соберите ящик «на сухую», при необходимости подгоните детали. Очистите поверхности и склейте конструкцию. Используйте монтажные уголки для точной сборки прямых углов.

Когда высохнет клей, отшлифуйте углы и стороны ящика, закрепив его для удобства работы.

Подготовьте направляющие планки и рассчитайте размеры модуля.

Расчет блока для трех выдвижных ящиков

Напилите нижнюю, верхнюю и боковые панели. Прикрутите шурупами направляющие рейки.

Соберите панели в модуль и опробуйте ход ящиков. Разместите блок внутри верстака, подложив под него подпорки.

Высверлите направляющие отверстия, раззенкуйте и закрутите саморезы. Крепите ДСП к верхним брусьям и к ножкам верстака.

Установите на ящики передние накладки. Разметив расположение корпуса, прихватите его одним шурупом. Вставьте ящик на место и скорректируйте положение панели. Аккуратно выньте ящик и заверните остальные шурупы.

Разметив расположение корпуса, прихватите его одним шурупом. Вставьте ящик на место и скорректируйте положение панели. Аккуратно выньте ящик и заверните остальные шурупы.

Закрепите оставшиеся накладки – модуль с широкими выдвижными ящиками готов.

Отсек столярного стола для переносного ящика

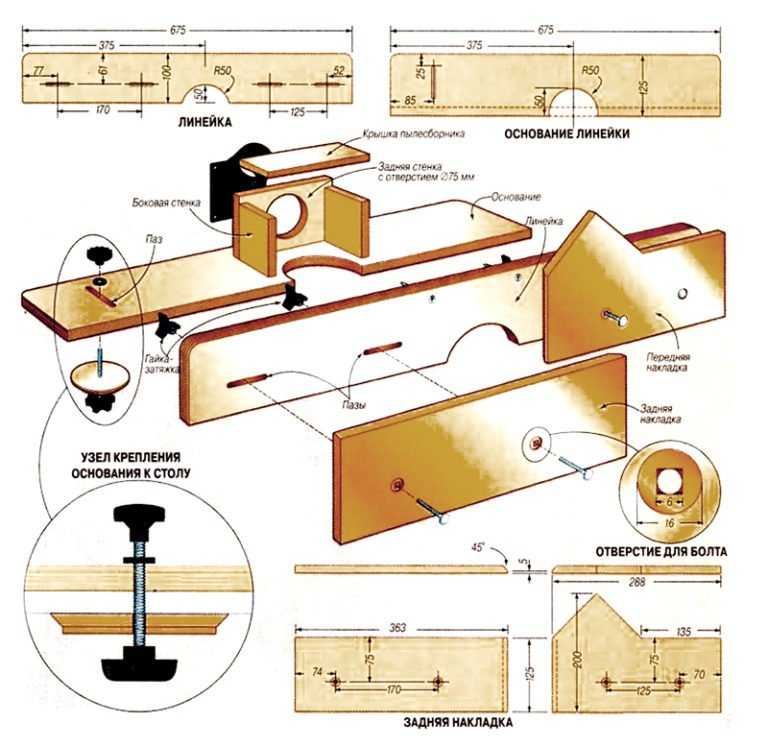

Средний модуль изготавливается во всю высоту подверстачья для усиления жесткости столярного верстака. Для корпуса возьмите ДСП толщиной 16 мм и вырежьте две боковины, дно и крышку.

Корпус среднего модуля: 1 – схема каркаса; 2 – боковая стенка; 3 – нижняя и верхняя панели.

Прикрепите к боковинам направляющие планки, соберите каркас на шурупах и установите вплотную к правому блоку.

Подготовьте детали для выдвижного ящика.

Чертежи элементов ящика: 1 – длинная стенка; 2 – короткая стенка; 3 – днище; 4 – передняя накладка; 5 – рейка.

Циркулярной пилой выберите пазы в стенках, что можно сделать обычным диском. Выставьте глубину пропила 6 мм, а ширину 8 мм. Прогоните все четыре детали. Сдвиньте продольный упор пилы на 2 мм и выполните пробный пропил. Проверьте паз и отрегулируйте упор, если нужно. Прогоните остальные заготовки.

Прогоните все четыре детали. Сдвиньте продольный упор пилы на 2 мм и выполните пробный пропил. Проверьте паз и отрегулируйте упор, если нужно. Прогоните остальные заготовки.

Соберите модуль и установите снизу рейки, защищающие кромки ДСП от сколов и обеспечивающие более «гладкий» ход.

Закрепите лицевую панель шурупами и поставьте ящик на место.

Как сделать модули с удобными выдвижными ящиками

Устройство корпусов этих модулей идентично предыдущим конструкциям. Размещаемый на роликовых направляющих выдвижной контейнер изготавливается с учетом монтажного зазора, поэтому его ширина будет меньше внутреннего размера корпуса на 26 мм (для распространенных направляющих толщиной 12 мм).

Устройство модуля и детали ящика: 1 – сборочная схема; 2 – задняя и передняя стенки; 3 – передняя панель; 4 – днище; 5 – боковые стенки.

Перед сборкой корпуса закрепите на боковинах ограничительные деревянные рейки и металлические направляющие.

Схема монтажа направляющих на стенках корпуса.

Закрепите готовый модуль под крышкой верстака.

Для установки направляющих на ящике отщелкните фиксаторы и вытащите малые рельсы.

Закрепите детали на стенках. Нужное расстояние от кромки до направляющей определите самостоятельно исходя из конкретной конструкции и зазора в 10 мм между стенкой ящика и верхней панели каркаса.

Выдвиньте до упора средние рельсы.

Вставляйте одновременно оба направляющие, придерживая пальцами средние рельсы. Если ящик «пошел» туго, выньте его и попробуйте заново.

Поставьте переднюю накладку на место.

Как сделать выдвижной ящик столярного верстака из фанеры

Напилите заготовки корпуса ящика из 10-миллиметровой фанеры, а для днища возьмите лист толщиной 5 мм.

Схема раскроя деталей для двух фанерных ящиков: 1 – передняя панель; 2 – задний вкладыш; 3 – боковая стенка; 4 – передний вкладыш.

Обработайте заготовки шлифовальной машиной.

Сделайте пазы под фанерное дно в боковых стенках, заднем и переднем вкладышем. Зачистите заусенцы наждачной бумагой.

Зачистите заусенцы наждачной бумагой.

Склейте и скрутите шурупами детали передней и задней стенок.

Нанесите клей на стыки и в паз.

Соберите конструкцию, использую уголки и струбцины.

Скрепите детали шурупами, высверливая направляющие отверстия.

Соберите своими руками второй фанерный ящик.

Установите на задней стенке столярного верстака панель, предназначенную для увеличения жесткости конструкции и для размещения ручного инструмента.

Покройте отделочным составом ящики и обрезанные торцы древесно-стружечных плит.

Подведите к изготовленному своими руками верстаку электропитание и займитесь наполнением контейнеров инструментами.

чертежи, размеры и пошаговые инструкции с фото

Фанера – один из самых доступных и качественных древесных материалов и потому её часто используют для изготовления различных предметов интерьера. Особой популярностью этот материал пользуется у людей, которые создают мебель в домашних условиях. Даже при отсутствии опыта, собрать простой журнальный столик из фанеры или ячеистый стол-верстак, не составит особого труда.

Что такое фанера

Фанера представляет собой плиту из тонких слоёв древесины, склеенных между собой. Этот материал отличается прочностью, лёгкостью в обработке и доступной стоимостью. Благодаря множеству преимуществ, фанера является достойной альтернативой натуральному дереву.

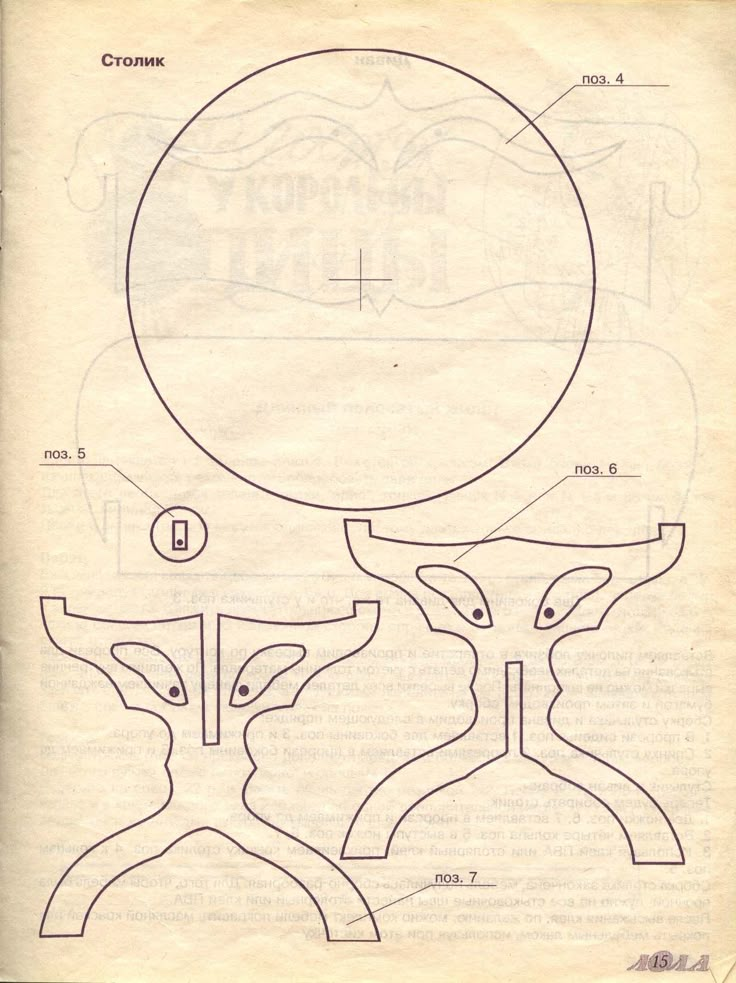

Столики из фанеры.

Некоторые особенности работы с фанерой

Фанера – это очень простой в обработке материал, с которым может справиться даже новичок. Из плит легко вырезать детали нужной формы и размера, и в отличие от древесно-стружечных изделий, на них не появляются сколы. Для изготовления фанеры используют разные породы дерева.

Самым оптимальным вариантом считаются плиты из берёзы.

Также при выборе материала следует обратить внимание на класс водостойкости. Плиты класса ФК подходят только для изготовления домашней или офисной мебели, а вот класс ФСФ подойдёт для уличного использования. Выбирая фанеру для столешницы, лучше остановиться на ламинированных плитах толщиной не меньше 20 мм.

Ламинированная фанера.

Плюсы и минусы самодельной мебели из фанеры

Самостоятельное изготовление мебели из фанеры имеет множество преимуществ:

- лёгкость работы с материалом;

- низкая стоимость;

- прочность конструкции;

- гибкость материала;

- экологичность

- свобода в выборе дизайна.

Существенных недостатков у самодельной мебели из фанеры нет.

Основные виды столов из фанеры

Мебель из фанеры отличается надёжностью и практичностью. Из этого материала изготавливают разные модели столов для офиса, дома, дачи и сада.

Как сделать стол из фанеры своими руками

Чтобы изготовить столик из фанеры, понадобится лишь свободное время и немного усилий. Работать с фанерой очень просто и, если внимательно следовать инструкции, всё обязательно получится.

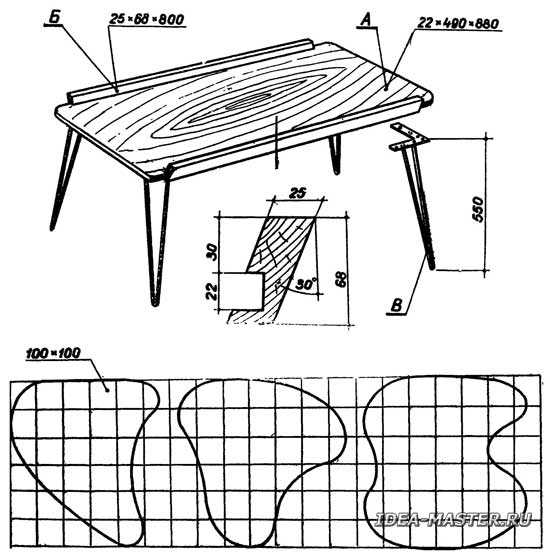

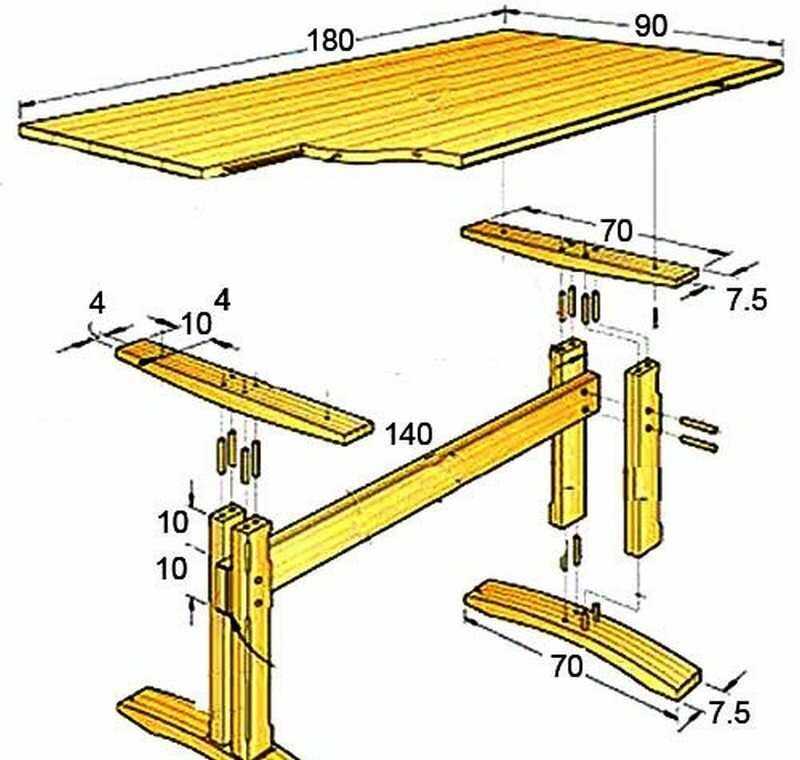

Чертёж и размеры стола из фанеры

Перед изготовлением деталей, следует подготовить схематический рисунок, с указанием всех размеров. Чертёж может быть нарисован от руки или сделан с помощью компьютерной программы.

Чертёж может быть нарисован от руки или сделан с помощью компьютерной программы.

Можно воспользоваться готовыми рисунками понравившихся моделей из интернета.

Материалы и инструменты

Чтобы получить прочный и красивый стол, очень важно выбрать качественный материал. Плита фанеры для столешницы не должна быть очень тонкой. Минимальная толщина может составлять 10-15 мм, но лучше использовать листы от 20 мм. Также необходимо выбрать материал для ножек фанерного стола:

- металлические трубы;

- брусья из дерева;

- основание из фанеры.

В зависимости от толщины используемой фанеры, необходимо подготовить инструмент для вырезки деталей. Для самых тонких плит толщиной 3-5 мм, достаточно будет простого канцелярского ножа, фанера от 5 до 10 мм распиливается ножовкой или лобзиком, а материал толщиной более 10 мм предполагает использование электролобзика или дисковой пилы.

Также для работы с фанерой понадобятся:

- циркуль;

- рулетка;

- уровень;

- карандаш;

- шуруповёрт;

- машинка для шлифовки;

- наждачная бумага;

- струбцины;

- мебельный степлер;

- морилка;

- краска;

- кисти и валик.

Как сделать простой фанерный стол

Пошаговый алгоритм изготовления простого фанерного стола для кухни, включает такие этапы:

- Исходя из выбранной модели составляют чертёж с указанием габаритов стола и размерами деталей.

- Из плотного картона изготавливают полноразмерные шаблоны всех элементов стола.

- На фанерную плиту наносят разметку с помощью карандаша и картонного шаблона.

- Все элементы аккуратно вырезают с помощью подходящего инструмента.

- Готовые детали тщательно шлифуют, чтобы избавится от шероховатостей и неровностей. Особое внимание уделяют стыкам.

- На всех деталях простым карандашом отмечают места установки крепежей.

- В размеченных местах просверливают отверстия. Сперва используют сверло меньшего диаметра, а после дополнительно обрабатывают большим.

- Все детали плотно соединяют с помощью саморезов, не оставляя зазоров, а места креплений прячут под специальными заглушками.

- Готовый стол при желании покрывают лаком или окрашивают.

Как сделать ячеистый стол из фанеры

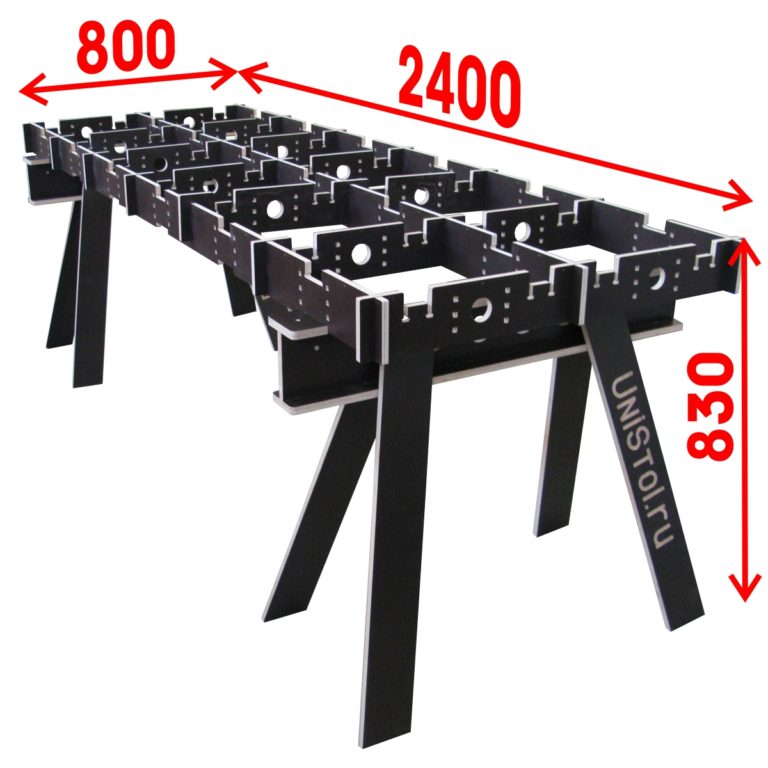

Ячеистый стол – это необычная конструкция, которую используют для работы с гипсокартоном, фанерой и другими листовыми материалами. Главной особенностью такого стола, является отсутствие крепёжных элементов. Все детали изделия, кроме ножек, соединяются за счёт специальных ячеек. Ячеистый стол можно легко собрать и разобрать, без использования каких-либо инструментов. Для изготовления такой модели, достаточно следовать пошаговой инструкции:

Для изготовления такой модели, достаточно следовать пошаговой инструкции:

- Для ячеистого стола лучше всего использовать ламинированные плиты из берёзы. Толщина листа должна составлять не меньше 1,5 см, а размеры – 122*244 см.

- На плиту фанеры переносят изображение всех деталей стола.

- Из листа материала аккуратно выпиливаются детали, со всеми необходимыми отверстиями на них.

- Элементы каркаса соединяются между собой с помощью ячеек.

- Детали для ножек скрепляют под прямым углом с помощью саморезов.

- Каркас и ножки также соединяют без использования крепёжных элементов.

Готовый верстак может быть использован мастерами для самых разных задач. При желании на отверстия можно установить заглушки, превратив его в обычный стол.

Обработка и декор готового изделия

| Шлифовка | Когда стол из фанеры будет готов, его поверхность необходимо отшлифовать и покрыть морилкой. Эти процедуры позволят избавиться от неровностей и защитить древесину. Эти процедуры позволят избавиться от неровностей и защитить древесину. |

| Покрытие лаком | После того как морилка полностью высохнет, столешницу можно покрыть лаком или покрасить. Если для изготовления использовалась качественная фанера, то лучше сохранить природный рисунок и использовать лишь прозрачный лак. |

| Окантовка | Чтобы края столешницы выглядели аккуратнее, можно использовать специальную окантовочную ленту. |

Особенности изготовления разных моделей столов из фанеры

Фанера является популярным материалом, поэтому из неё изготавливают самые разнообразные столы. Некоторые модели выделяются среди остальных и заслуживают особого внимания.

Фанерный стол с зонтиком

Такая модель отлично подойдёт для установки на даче, в саду или около бассейна. Основание столика имеет форму усечённой трапеции, а сверху устанавливается небольшая квадратная столешница, с отверстием по центру. Конструкция хорошо дополнит зонт, но удержать его не сможет. Для надёжной фиксации зонта, необходимо изготовить утяжелитель из бетона.

Для надёжной фиксации зонта, необходимо изготовить утяжелитель из бетона.

Мебель

Монтажный стол своими руками

Чтобы они были прочными и аккуратными нужен сварочный стол. На нём работать комфортнее, так как детали при необходимости закрепляются струбцинами или держателями. Для гаража, где мало места подойдёт складной вариант. Сварочный стол. Содержание 1 Разновидности столов для сварки 1. При периодическом выполнении несложных операций выбирается простой вариант.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Стол своими руками: делаем деревянный и складной столы, изучив чертежи и пошаговые инструкции

- Как сделать кухонный стол своими руками

- Монтажные столы

- Как собрать сварочный стол в домашних условиях

- Столик своими руками

- Верстак в гараж своими руками: особенности конструкции, фото

- Сварочные столы своими руками

- Складной стол своими руками 1000 фото, чертежи, инструкции

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Универсальный рабочий ячеистый стол. Сделан своими руками!

Сделан своими руками!

Стол своими руками: делаем деревянный и складной столы, изучив чертежи и пошаговые инструкции

Для домашней мастерской, если в ней часто производятся сварочные работы, просто необходима небольшая сварочная подмость, благодаря которой можно будет организовать комфортное рабочее место и при этом сэкономить некоторое пространство. Стол, выполненный из металла, кроме удобства при сварных работах еще будет исполнять и роль заземляющего контура, кроме этого, на его нижних полках можно будет расположить сварочный аппарат, электроды и другие вспомогательные инструменты.

Любой столик, предназначенный для сварочных работ, кроме удобства должен обладать еще и полной безопасностью для сварщика, так как при работе используется ток высокой силы с довольно большим напряжением. Для этого его конструкция должна отвечать следующим требованиям :.

И самое основное требование — в его конструкции не должны использоваться, а также храниться огнеопасные и выделяющие при нагреве ядовитые вещества материалы. Существует два вида столов для производства сварных работ для домашних мастерских — это обычные, самые простые столы для периодической сварки средней сложности и полупрофессиональные сборочно-сварочные столы, на которых выполняются более сложные задачи.

Отличается прочностью, простотой сборки и довольно удобной конструкцией для работы сварщика. Его конструкция состоит из жесткой рамы , которая сваривается из металла и состоит из четырех стальных стоек из уголка или профильных труб, сваренных между собой. По нижней части, на высоте примерно мм от пола, стойки сварены уголками, сверху они приварены к прочной раме, на которой находится металлическая столешница.

На стальной раме , на которой расположена столешница, желательно приварить кронштейны для сварочного провода, а под столешницей рекомендуется разместить неглубокий поддон для сборки пыли и окалины.

С левой или правой стороны может находиться тумба с несколькими отделениями для хранения различных инструментов. Оставшееся место приспособлено для временного складирования более крупной оснастки. Это уже довольно сложная конструкция сборочно-сварочного стола с дополнительной комплектацией. Эргономические свойства таких столов практически не отличаются от обычных, но на них предусматривается установка дополнительного оборудования для фрезеровки, сверления и других металлообрабатывающих операций.

Также столы могут оборудоваться встроенными вентиляционными системами. Ножки стола для жесткости всей конструкции, часто прочно прикрепляются к полу анкерными болтами или бетонной стяжкой. Важной особенностью этих столов является возможность поворачивать рабочую платформу, благодаря чему сварщик может накладывать сварные швы на свариваемые детали с одной рабочей точки.

Сборочно-сварные столы часто комплектуются быстросъемными слесарными тисками, комплектом различного размера струбцин и поворотными приставками для установки сварочного аппарата. Защитные ширмы от лучей сварки, вентиляционных воздуховодов и другие облицовочные материалы рабочей зоны должны быть из негорючих материалов.

Защитные ширмы от лучей сварки, вентиляционных воздуховодов и другие облицовочные материалы рабочей зоны должны быть из негорючих материалов.

Если раньше для этого применялась асбестовая ткань, то в настоящее время используются современные материалы Суперсил или базальтокартон. Освещение рабочей зоны должно быть настроено так, чтобы не создавались блики, мешающие работе сварщика стекла сварочных масок практически их не поглощают. Конструкция должна иметь поворотный механизм рабочей платформы и встроенную вентиляцию.

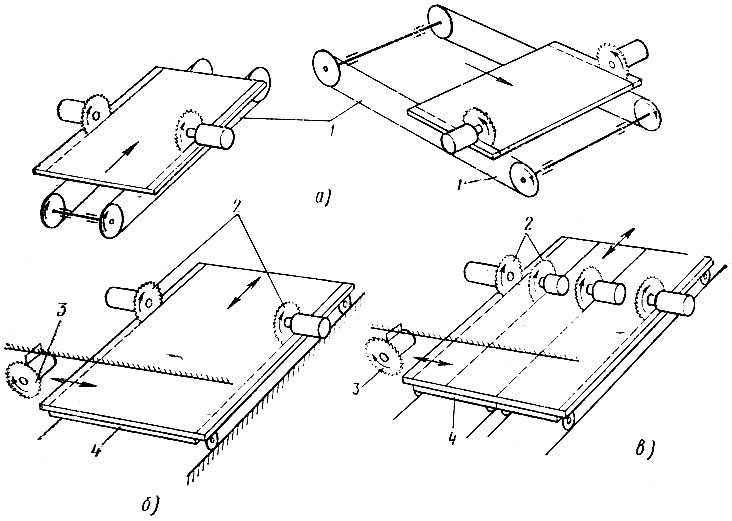

Для изготовления стола используются разнообразные материалы в виде стальных уголков, профильных труб, мелких швеллеров и двутавров с листовым прокатом. Главным условием к нему является устойчивость и способность выдерживать большой вес обрабатываемых на нем заготовок. Рабочую поверхность столешницу желательно изготавливать из швеллера или уголка, установленного на одно из ребер плоскостью вверх.

Между деталями столешницы должен оставаться зазор для струбцин и других крепежных инструментов, которыми будут при надобности крепиться свариваемые заготовки. Вспомогательные конструкции , с помощью которых можно увеличить площадь рабочей поверхности, лучше изготовить из профильных труб, так, как они по весу легче стального уголка.

Вспомогательные конструкции , с помощью которых можно увеличить площадь рабочей поверхности, лучше изготовить из профильных труб, так, как они по весу легче стального уголка.

Каркас защитного экрана также рекомендуется изготовить из профильной трубы и обшить тонким листовым металлом. Экран желательно сделать с боковыми бортами. Чтобы создать максимально комфортные условия работы, рекомендуется приобрести дополнительный набор инструментов с функциями надежной фиксации свариваемых деталей на рабочем столе с возможностью быстрого изменения их пространственного положения.

Они должны иметь прочность и стойкость при резких температурных переменах. К таким инструментам относятся струбцины , с помощью которых заготовки могут крепиться между собой или к рабочему столу. Их функция практически та же, что и у струбцин, но более широкого использования. Благодаря им можно устанавливать определенный угол и фиксировать более сложные соединения заготовок между собой. Магнитное основание.

Рекомендуется для фиксации мелких заготовок, которые закрепить другими механическими приспособлениями невозможно. Проблема с самостоятельным изготовлением стола для сварки заключается в том, что на данный момент очень мало информации о подобных конструкциях. Если взять за основу модели, изготовленные для промышленных целей, то их чертежи являются довольно сложными для использования в домашних мастерских, а многие функции вообще невозможно использовать. Альтернативой может быть самый простой чертеж, который можно просто доработать и улучшить самостоятельно.

Проблема с самостоятельным изготовлением стола для сварки заключается в том, что на данный момент очень мало информации о подобных конструкциях. Если взять за основу модели, изготовленные для промышленных целей, то их чертежи являются довольно сложными для использования в домашних мастерских, а многие функции вообще невозможно использовать. Альтернативой может быть самый простой чертеж, который можно просто доработать и улучшить самостоятельно.

Самый простой и доступный вариант стола , который можно быстро и без труда изготовить своими руками, доработав его самостоятельно. За пример изготовления можно взять конструкцию для производства сварочных работ, изготовленную из металлических профилированных труб и стального уголка. Естественно, что при изготовлении можно использовать другие размеры, материалы и менять геометрические формы самого стола.

Столешницу не рекомендуется делать из сплошного полотна. Заготовки труб нарезаются с помощью болгарки, а торцы зачищаются от заусениц. В первую очередь варится наружная рама, которая должна иметь четко одинаковые диагонали.

В первую очередь варится наружная рама, которая должна иметь четко одинаковые диагонали.

Внутренние профили вырезаются по проему изготовленной рамы и вставляются в ее середину швеллера укладываются на раму на расстоянии мм друг от друга, после чего все сварные швы зачищаются болгаркой. Ручки для конструкции сварочного стола могут понадобиться для удобства его перестановки на новое место.

Их длина должна примерно составлять около мм. Вырезанные стойки привариваются по углам ранее изготовленной крышки стола. После того как ножки приварятся к столешнице, для усиления жесткости всей конструкции делается дополнительная обвязка по нижней части стоек. Уголок варится плоской стороной в сторону нижней части стоек. В середину уголка будет уложена полка из ДСП или толстой фанеры для хранения различного сварочного инструмента и самого аппарата.

Во время приваривание ножек к крышке стола важно не допустить их перекоса. Они должны стыковаться с рамой четко под 90 градусов. Чтобы обеспечить такой ровный угол, необходимо использовать металлический угольник и рулетку. К стойкам желательно приварить колесики для удобства перемещения стола, но это только в том случае, когда его приходится часто перекатывать. Если он будет стоять стационарно, их лучше не использовать, так как при работе стол будет неустойчив, и нужно будет делать дополнительное тормозное крепление для колес.

К стойкам желательно приварить колесики для удобства перемещения стола, но это только в том случае, когда его приходится часто перекатывать. Если он будет стоять стационарно, их лучше не использовать, так как при работе стол будет неустойчив, и нужно будет делать дополнительное тормозное крепление для колес.

К стойкам стола приваривается несколько крючков для хранения сварочного кабеля, держателя других приспособлений. Гвозди просто загибаются и привариваются с наружной стороны стоек. Короб приваривается под столешницей к стойкам под небольшим уклоном. Изготавливается из металлического листа и имеет небольшие бортики.

Его функция заключается в сборе мелкого мусора, окалины и шлака, сбитого со сварных швов. При этом он защищает от попадания этих же отходов на инструменты и приспособления, которые расположены на нижней полке, уложенной на обвязке стоек. Инструменты лучше всего хранить в специальном ящике, сделанном из ДСП или листового металла.

Лучше всего, если вместо него будет изготовлена тумбочка с несколькими полками, по которым можно рассортировать инструмент. Главная Сварка Сварочный стол, изготовленный своими руками для работы сварщика. Автор статьи Нагорный Александр Григорьевич. Сварка аргонодуговая. Сварочные аппараты Кемпи. Сварные швы.

Главная Сварка Сварочный стол, изготовленный своими руками для работы сварщика. Автор статьи Нагорный Александр Григорьевич. Сварка аргонодуговая. Сварочные аппараты Кемпи. Сварные швы.

Как сделать кухонный стол своими руками

Всем привет! Делюсь с Драйвовчанами своей самоделкой монтажный столик для сборки блоков фотокниги. Это покупной вариант Изучив процесс изготовления блока фотокниги чтобы книга открывалась на градусов, необходимо выдержать зазор в 2 мм 1 мм. Фото процесса нет, но есть готовый вариант, с которым разберется даже школьник. Планка в 1 мм. Для соблюдения разности склеивания.

Купить сварочно-монтажный стол от производителя. Быстрая доставка по всей Сварочный стол своими руками – практичные советы.

Монтажные столы

Поддоны для транспортировки и хранения груза — одна из самых необходимых вещей в производстве и продаже. Изготавливаются, как правило, ручным способом из осины или сосны. Создано Видео работы станков. Биржа оборудования. Все права защищены. Все о деревообрабатывающих станках и металлобрабатывающем оборудовании. Доска объявлений Деревообрабатывающее оборудование Станки для паллет, поддонов Продам Монтажный стол для изготовления сборки поддонов.

Все о деревообрабатывающих станках и металлобрабатывающем оборудовании. Доска объявлений Деревообрабатывающее оборудование Станки для паллет, поддонов Продам Монтажный стол для изготовления сборки поддонов.

Как собрать сварочный стол в домашних условиях

Любой мастер, который регулярно занимается сварочными работами, прекрасно понимает сложность сборки отдельных конструкций. Облегчить задачу способен сварочный стол, который собрать своими руками не составит труда даже начинающему сварщику. Он является простой, но очень полезной конструкцией, которая позволяет выполнять основную массу сварочных и других операций. Причем делать это с комфортом. Важно только правильно его создать.

Столярный верстак и монтажный стол — необходимые вещи в арсенале любого домашнего мастера. Обработать деревянные заготовки, собрать оригинальное изделие или мебель авторской работы — этим предметам всегда найдётся применение.

Столик своими руками

Для домашней мастерской, если в ней часто производятся сварочные работы, просто необходима небольшая сварочная подмость, благодаря которой можно будет организовать комфортное рабочее место и при этом сэкономить некоторое пространство. Стол, выполненный из металла, кроме удобства при сварных работах еще будет исполнять и роль заземляющего контура, кроме этого, на его нижних полках можно будет расположить сварочный аппарат, электроды и другие вспомогательные инструменты. Любой столик, предназначенный для сварочных работ, кроме удобства должен обладать еще и полной безопасностью для сварщика, так как при работе используется ток высокой силы с довольно большим напряжением. Для этого его конструкция должна отвечать следующим требованиям :. И самое основное требование — в его конструкции не должны использоваться, а также храниться огнеопасные и выделяющие при нагреве ядовитые вещества материалы. Существует два вида столов для производства сварных работ для домашних мастерских — это обычные, самые простые столы для периодической сварки средней сложности и полупрофессиональные сборочно-сварочные столы, на которых выполняются более сложные задачи.

Стол, выполненный из металла, кроме удобства при сварных работах еще будет исполнять и роль заземляющего контура, кроме этого, на его нижних полках можно будет расположить сварочный аппарат, электроды и другие вспомогательные инструменты. Любой столик, предназначенный для сварочных работ, кроме удобства должен обладать еще и полной безопасностью для сварщика, так как при работе используется ток высокой силы с довольно большим напряжением. Для этого его конструкция должна отвечать следующим требованиям :. И самое основное требование — в его конструкции не должны использоваться, а также храниться огнеопасные и выделяющие при нагреве ядовитые вещества материалы. Существует два вида столов для производства сварных работ для домашних мастерских — это обычные, самые простые столы для периодической сварки средней сложности и полупрофессиональные сборочно-сварочные столы, на которых выполняются более сложные задачи.

Верстак в гараж своими руками: особенности конструкции, фото

Все знают, что гараж необходим для того, чтобы ставить в нем автомобиль. Однако многие автовладельцы это помещение используют как склад ненужных вещей, а если позволяет пространство, то переделывают его под небольшую мастерскую. Следовательно, в нем устанавливают соответствующее оборудование — стеллажи, полки и верстак. Последний представляет собой многофункциональный рабочий стол, применяемый для обработки различных материалов, осуществления слесарных, монтажных и электромеханических работ. Верстаки для гаража можно сделать своими руками. Рабочий верстак для гаража часто сравнивают с письменным столом, потому что он обеспечивает удобство проведения разнообразных работ и дает возможность все необходимые инструменты держать под рукой.

Однако многие автовладельцы это помещение используют как склад ненужных вещей, а если позволяет пространство, то переделывают его под небольшую мастерскую. Следовательно, в нем устанавливают соответствующее оборудование — стеллажи, полки и верстак. Последний представляет собой многофункциональный рабочий стол, применяемый для обработки различных материалов, осуществления слесарных, монтажных и электромеханических работ. Верстаки для гаража можно сделать своими руками. Рабочий верстак для гаража часто сравнивают с письменным столом, потому что он обеспечивает удобство проведения разнообразных работ и дает возможность все необходимые инструменты держать под рукой.

Стол для сварщика своими руками: изготовление и полезные советы. Рубрика: потребуется сборочно-монтажный полупрофессиональный вариант.

Сварочные столы своими руками

Сварочный домашний стол должен быть наиболее функциональным. Лучше всего постараться собрать комбинированную конструкцию, которая подойдет не только для сварочных, но и для других монтажных работ. В бытовых условиях сварочные столы должны быть не только удобными для проведения работ, но и абсолютно безопасными, так как работы, связанные со сваркой, отличаются использованием довольно высокой силы тока и большим напряжением. Чтобы получить конструкцию, которая будет отвечать всем необходимым требованиям:.

В бытовых условиях сварочные столы должны быть не только удобными для проведения работ, но и абсолютно безопасными, так как работы, связанные со сваркой, отличаются использованием довольно высокой силы тока и большим напряжением. Чтобы получить конструкцию, которая будет отвечать всем необходимым требованиям:.

Складной стол своими руками 1000 фото, чертежи, инструкции

Вашему производству нужны сварочные столы? Вы наверняка рассматриваете зарубежную продукцию?! Но не спешите ее заказывать, ведь есть возможность сэкономить, не поступившись качеством. Сварочно-монтажные столы VTM вы можете купить гораздо дешевле зарубежных аналогов, но с тем же функционалом и гарантированным качеством исполнения. Это несколько моделей столов, изготовленных из стали мм, они выдерживают вес до кг. Серия включает:.

Стол радиомонтажника повышает безопасность и комфорт выполнение задач.

Продумывая обстановку кухни и подбирая варианты мебели, любой владелец задумывается о покупке кухонного стола. От правильного выбора зависит функциональность и привлекательность, а также гармоничное сочетание с другими предметами интерьера. Стол служит не только для банального приема пищи, но и местом, где собирается семья для обсуждения каких-либо насущных тем. Поэтому немаловажно подойти к вопросу подбора с серьезным подходом. Одним из вариантов получить качественный стол является самостоятельное изготовление. Так вы получите желаемое приобретение, в точности соответствующее вашим пожеланиям. В интернете существует немало подробных инструкций сборки столов из разнообразных материалов.

От правильного выбора зависит функциональность и привлекательность, а также гармоничное сочетание с другими предметами интерьера. Стол служит не только для банального приема пищи, но и местом, где собирается семья для обсуждения каких-либо насущных тем. Поэтому немаловажно подойти к вопросу подбора с серьезным подходом. Одним из вариантов получить качественный стол является самостоятельное изготовление. Так вы получите желаемое приобретение, в точности соответствующее вашим пожеланиям. В интернете существует немало подробных инструкций сборки столов из разнообразных материалов.

Вы еще ставите прикормку и снасти на землю? Пора обзавестись специальным столиком. Цены на него в рыболовных магазинах немаленькие у. Но и своими руками можно сделать стол, который облегчит жизнь на рыбалке и сможет пригодиться для отдыха на природе.

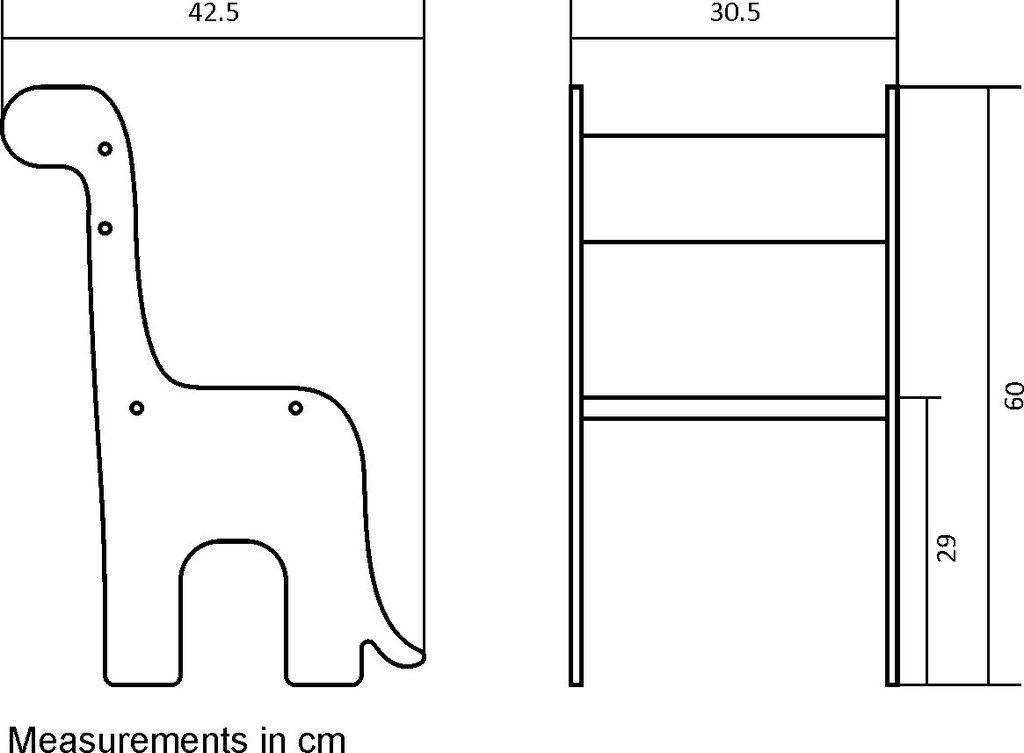

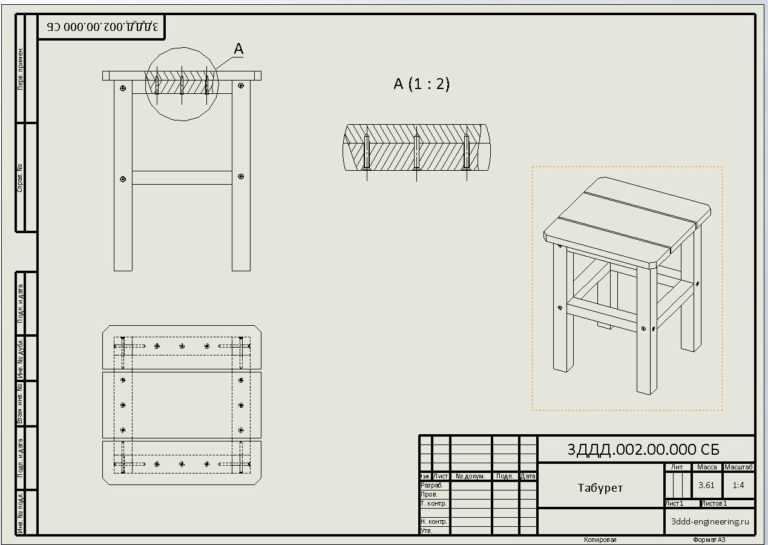

Стол из дерева для старшеклассников и студентов своими руками – полный комплект чертежей

Процесс изготовления и чертежи стола для старшеклассников и студентов

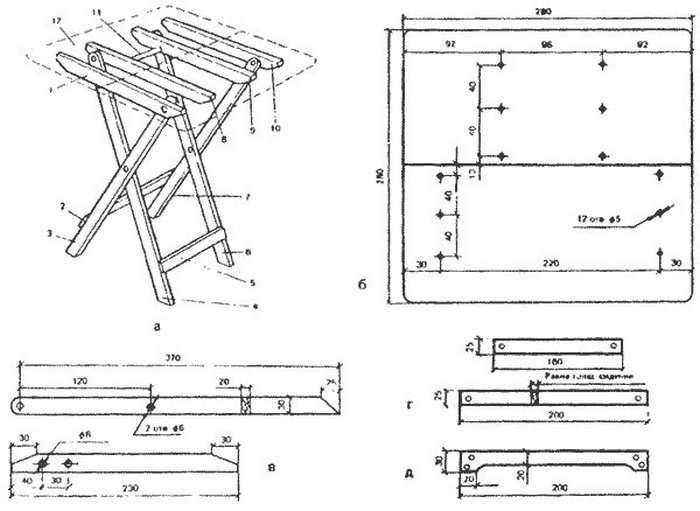

Главное отличие нашего стола – он собирается и разбирается без использования специальных инструментов, студенты могут легко его перевозить с квартиры на квартиру, не беспокоясь поломать конструкцию во время транспортирования. И дома такой стол можно без проблем доставить летом из городской квартиры на дачу личным легковым автомобилем. Материал изготовления – хвойные доски и шлифованная ОСП, можно использовать ламинированную плиту или ламинированную фанеру. Для изготовления мебели вам понадобится наличие полного комплекта деревообрабатывающих инструментов, очень желательно иметь свою небольшую мастерскую с несколькими деревообрабатывающими станками. Довольно хорошо зарекомендовал себя бытовой универсальный деревообрабатывающий станок, на нем можно выполнять все столярные операции и соединения, качество отличное, производительность труда возрастает в несколько раз, а стоимость такого оборудования по сегодняшним меркам не считается очень высокой.

И дома такой стол можно без проблем доставить летом из городской квартиры на дачу личным легковым автомобилем. Материал изготовления – хвойные доски и шлифованная ОСП, можно использовать ламинированную плиту или ламинированную фанеру. Для изготовления мебели вам понадобится наличие полного комплекта деревообрабатывающих инструментов, очень желательно иметь свою небольшую мастерскую с несколькими деревообрабатывающими станками. Довольно хорошо зарекомендовал себя бытовой универсальный деревообрабатывающий станок, на нем можно выполнять все столярные операции и соединения, качество отличное, производительность труда возрастает в несколько раз, а стоимость такого оборудования по сегодняшним меркам не считается очень высокой.

Стол для старшеклассников |

Стол в разобранном виде |

Краткое описание конструкции

Стол состоит из прямоугольной несущей рамы, с обеих сторон для соединения используются две перекладины, которые установлены на шкантиках и фиксируются саморезами. Такого простого соединения вам будет достаточно, чтобы обеспечить необходимую жесткость стола и легкость его разборки. Вместо шкантиков можете крепить конфирматами, но этот вариант не выдерживает многократных разбираний/собираний и по этой причине не совсем приемлем в данном случае.

Такого простого соединения вам будет достаточно, чтобы обеспечить необходимую жесткость стола и легкость его разборки. Вместо шкантиков можете крепить конфирматами, но этот вариант не выдерживает многократных разбираний/собираний и по этой причине не совсем приемлем в данном случае.

Установка перекладин |

Две перекладины в месте пересечения запилите под углом в полдерева, соединение сделайте скользящим, но без больших зазоров. Они должны легко собираться и одновременно обладать устойчивостью к боковым нагрузкам во время работы за столом. Столешницу изготавливайте из шлифованной ОСП, необходимо покрыть ее прочным износостойким лаком не менее чем в два толстых слоя. Такой вариант столешницы наиболее дешевый, если вас финансы не особо беспокоят, то можете для столешницы использовать более качественные и дорогие материалы.

Собранный узел столешницы |

Чертежи рамы стола

Рама стола |

Части рамы 1 |

Части рамы 2 |

Части рамы 3 |

Части рамы 4 |

Части рамы 5 |

Части рамы 6 |

Части рамы 7 |

Части рамы 8 |

Как изготовить столешницу

Школьники и студенты не относятся к той категории пользователей, которые бережно относятся к мебели. Мы учли этот фактор и сделали для столешницы «защитные приспособления» – по всему периметру приделана деревянная профильная рейка, которая надежно защищает края стола от механических повреждений. Фиксируйте профильную рейку на шкантиках, дополнительно снизу под углом можете ввинтить саморезы соответствующей длины и диаметра. Поскольку профиль толще столешницы, то его края будут упираться в несущие планки каркаса и тем самым блокировать перемещения столешницы в горизонтальных направлениях – повышается устойчивость всей конструкции.

Мы учли этот фактор и сделали для столешницы «защитные приспособления» – по всему периметру приделана деревянная профильная рейка, которая надежно защищает края стола от механических повреждений. Фиксируйте профильную рейку на шкантиках, дополнительно снизу под углом можете ввинтить саморезы соответствующей длины и диаметра. Поскольку профиль толще столешницы, то его края будут упираться в несущие планки каркаса и тем самым блокировать перемещения столешницы в горизонтальных направлениях – повышается устойчивость всей конструкции.

Окантовка |

Чертежи столешницы

Столешница |

Окантовка столешницы |

Изготовление каркаса для выдвижных ящиков

Это также довольно сложный узел с инженерной точки зрения. Чисто столярных трудностей во время изготовления не должно возникать, а вот с принципиальной схемой вы должны разобраться до тонкостей. Каркас для ящиков также должен легко разбираться без применения специальных инструментов, все отдельные элементы имеют разборные узлы крепления и одновременно гарантируют вполне достаточную жесткость конструкции. Прежде чем приступать к изготовлению, внимательно изучите назначение каждой детали и алгоритм ее установки.

Чисто столярных трудностей во время изготовления не должно возникать, а вот с принципиальной схемой вы должны разобраться до тонкостей. Каркас для ящиков также должен легко разбираться без применения специальных инструментов, все отдельные элементы имеют разборные узлы крепления и одновременно гарантируют вполне достаточную жесткость конструкции. Прежде чем приступать к изготовлению, внимательно изучите назначение каждой детали и алгоритм ее установки.

Выдвижные ящики скользят по деревянным направляющим, для придания боковой устойчивости нужно установить диагональную стяжку. Принцип ее изготовления и установки точно такой же, как и в каркасе столешницы. Отличаются только размеры и количество. Для ящиков достаточного одной диагональной стяжки, а для каркаса стола пришлось устанавливать две. Ящики могут крепиться с любой стороны стола – это еще одно преимущество предлагаемой вам модели.

Чтобы разобрать каркас для ящиков достаточно лишь снять диагональную рейку и вынуть нижние конструкции из поперечин. Эти элементы соединяются в шип/паз, соединение должно быть скользящим, столярный клей не используется. Вверху конструкция крепится к несущим поперечинам рамы стола на четырех шкантах. Поскольку ящики довольно тяжелые сами по себе, а плюс еще учебники, то шкантики ставьте прочные, диаметр не менее десяти миллиметров, глубина отверстий не менее двадцати миллиметров. Тип соединения – скользящий, соединение должно разбираться в противоположную сторону от движения ящиков. Только так можно обезопасить себя от самопроизвольной разборки конструкции во время пользования ящиками.

Эти элементы соединяются в шип/паз, соединение должно быть скользящим, столярный клей не используется. Вверху конструкция крепится к несущим поперечинам рамы стола на четырех шкантах. Поскольку ящики довольно тяжелые сами по себе, а плюс еще учебники, то шкантики ставьте прочные, диаметр не менее десяти миллиметров, глубина отверстий не менее двадцати миллиметров. Тип соединения – скользящий, соединение должно разбираться в противоположную сторону от движения ящиков. Только так можно обезопасить себя от самопроизвольной разборки конструкции во время пользования ящиками.

Чертежи деталей каркаса для ящиков

Установочное место ящиков |

Детали для установки ящиков |

Детали для установки ящика 1 |

Детали для установки ящика 2 |

Детали для установки ящика 3 |

Детали для установки ящика 4 |

Выдвижные ящики

И эти элементы стола должны разбираться. Правда, здесь без минификсов уже не обойтись, придется использовать этот довольно сложный вид соединения мебельных деталей. Если вам не хочется пользоваться минификсами, то делайте более простые крепления на конфирматах или шкантиках. Ничего нового и особо сложного в изготовлении деталей ящика нет, алгоритм столярных работ обыкновенный. Дно ящика мы сделали из ДВП, вы можете заменить ее тонкой фанерой.

Правда, здесь без минификсов уже не обойтись, придется использовать этот довольно сложный вид соединения мебельных деталей. Если вам не хочется пользоваться минификсами, то делайте более простые крепления на конфирматах или шкантиках. Ничего нового и особо сложного в изготовлении деталей ящика нет, алгоритм столярных работ обыкновенный. Дно ящика мы сделали из ДВП, вы можете заменить ее тонкой фанерой.

В боковых стенках ящика профрезеруйте канавки, размеры канавок должны отвечать размерам направляющие реек. И еще одно – для реек лучше использовать более твердую древесину, чем имеют хвойные породы, для таких целей вполне подходит береза. Для обеспечения более легкого скольжения места трения намажьте парафином, лучше намазывать горячим парафином при помощи обыкновенной небольшой кисточки. Излишки покрытия уберите сухой тряпочкой.

Чертежи выдвижного ящика

Детали ящика 2 |

Детали ящика 3 |

Дно ящика |

Финишная отделка стола

Наш вариант – использовать износостойкие лаки, не пожалеть денег и приобрести лак для деревянных полов. Покрывайте лаком детали перед сборкой, лучше пользоваться пневматическим краскопультом. Конечно, если он у вас есть в мастерской. Почему краскопульт гарантирует высокое качество? Все просто, микрокапельки лака ударяются о поверхность с большой скоростью, высокая кинетическая энергия удара гарантирует прочное и равномерное прилипание вещества к деревянной поверхности. Перед нанесением лака тщательно очистите поверхности от частичек пыли, деревянные детали должны быть полностью сухими.

Покрывайте лаком детали перед сборкой, лучше пользоваться пневматическим краскопультом. Конечно, если он у вас есть в мастерской. Почему краскопульт гарантирует высокое качество? Все просто, микрокапельки лака ударяются о поверхность с большой скоростью, высокая кинетическая энергия удара гарантирует прочное и равномерное прилипание вещества к деревянной поверхности. Перед нанесением лака тщательно очистите поверхности от частичек пыли, деревянные детали должны быть полностью сухими.

← Деревянная кушетка своими руками – технология изготовления и полный комплект чертежей Как своими руками сделать стандартную односпальную кровать из хвойных досок — инструкция →

Рекомендуем посмотреть:

-

Фанера ХВОЯ | 18мм | 1220 мм х 2440 мм | хвойная | сорт 2/3 | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

-

OSB | 8мм | 1220 мм х 2440 мм

0 руб

-

Фанера ФСФ | 15мм | 1500 мм х 3000 мм | березовая | строительная | НШ

2 900 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ (КИТАЙ) | 18мм | 1220 мм х 2440 мм | береза

2 600 руб

-

Фанера ФК | 9мм | 1520 мм х 1520 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ФК | 10мм | 1520 мм х 1520 мм | березовая | строительная | НШ

420 руб

-

OSB | 15мм | 1220 мм х 2440 мм

690 руб

-

Фанера ФК | 6мм | 1520 мм х 1520 мм | березовая | строительная | НШ

290 руб 500 руб

-

Фанера ФСФ | 12мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

1 170 руб

-

Фанера ФСФ | 12мм | 1500 мм х 3000 мм | березовая | сорт 3/4 | Ш1

3 670 руб

-

Фанера ФСФ | 9мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

2 480 руб

-

OSB | 18мм | 1250 мм х 2500 мм

945 руб

-

Фанера ХВОЯ | 12мм | 1220 мм х 2440 мм | хвойная | сорт 2/3 | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

-

Фанера ФК | 15мм | 1520 мм х 1520 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ХВОЯ | 6.

5мм | 1220 мм х 2440 мм | хвойная | сорт 3/4 | НШ(ЦЕНА ПО ЗАПРОСУ)

5мм | 1220 мм х 2440 мм | хвойная | сорт 3/4 | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

-

Фанера ФК | 4мм | 1520 мм х 1520 мм | березовая | сорт 4/4 | НШ

200 руб 380 руб

-

Фанера ФСФ | 9мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

900 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 21мм | 1220 мм х 2440 мм | береза

3 500 руб

-

Фанера ФСФ | 12мм | 1500 мм х 3000 мм | березовая | строительная | НШ

2 541 руб

-

Фанера ФСФ | 12мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

0 руб

Также советуем почитать

13. 11.2015 → Столы

11.2015 → Столы

Сборно-разборный стол со скамейками для дачи из толстых досок

Предлагаемая скамейка изготовлена в «ретро стиле» и предназначается для использования на дачных участках. Материал изготовления – обрезные доски толщиной 40 мм, имеется комплект чертежей и описание столярных работ.

16.11.2015 → Столы

Процесс изготовления сборно-разборного столика из хвойных досок

Сборно-разборный столик можно использовать в небольших по размерам кухнях, а летом вывозить на дачу. Материал изготовления – хвойные доски, в статье есть полный комплект чертежей и профессиональные советы по работам.

25.11.2015 → Столы

Складные детские парта-стул из листовой фанеры

Делать домашнюю мебель своими руками всегда приятно, а делать эти вещи для своего ребенка – вдвойне приятно. Мы расскажем, как изготовить складную парту-стул из обыкновенного листа фанеры. Для работ потребуется минимум времени.

13.12.2015 → Столы

Раскладной стол для пикника из фанеры за полчаса

Столик для пикника это обязательный атрибут для семьи, которая ведет активный образ жизни. Конечно, в поход с собой его не возьмешь, но вот для выезда на природу на машине он отлично подойдет.

Как сделать стол шлифовальной машинки из фанеры

Шлифовальный станок из дрели своими руками: чертежи, фото и видео

Шлифовальный станок весьма распространен и востребован среди инструментальной оснастки, имеющееся в мастерской, поэтому его изготовление будет практичным и оправданным. С его помощью можно обрабатывать не только деревянные заготовки, но и некоторые виду других материалов, например пластики и некоторые металлические заготовки, конечно, без фанатизма (не болгарка же!). В данной статье мы опишем процесс создания такого станка.

Всевозможных вариантов конструкций шлифовальных станков существует огромное множество. И все эти варианты имеют свое применение и назначение. С помощью гриндера из болгарки можно шлифовать и точить крупные заготовки и придавать им нужную форму – его мастер держит в руках. Второй вариант – это шлифовальный станок, в котором, так же как и у гриндера, абразивным материалом является шлифовальная лента (шкурка), но он стационарный и на нем удобно обрабатывать небольшие заготовки, соблюдая при этом угол подачи, так как есть перпендикулярный стол.

С помощью гриндера из болгарки можно шлифовать и точить крупные заготовки и придавать им нужную форму – его мастер держит в руках. Второй вариант – это шлифовальный станок, в котором, так же как и у гриндера, абразивным материалом является шлифовальная лента (шкурка), но он стационарный и на нем удобно обрабатывать небольшие заготовки, соблюдая при этом угол подачи, так как есть перпендикулярный стол.

Вариант шлифовального станка, который будет описан в данной статье намного проще двух предшествующих вариантов; абразивным элементом является шлифовальный круг с установленной на нем наждачной бумагой. Преимущество такого варианта очевидны – это:

- Простота изготовления;

- Шлифовальная поверхность намного больше, чем у ленточных вариантов;

- Плоскость шлифования жесткая, в отличии от ленточных, где шкурка может прогибаться под давлением заготовки;

- Данный станок является универсальным, то есть является одним из трех станков, которые выполнены на базе сверлильного станка (итого, со сверлильным всего 4 штуки).

| Сверлильный | Токарный | Рейсмусовый |

Вот три статьи, в которых описано их изготовление:

Такое конструктивное решение, позволяющее на одной базе собрать четыре варианта станков, является универсальным и весьма практическим решением, так как экономит материал, время и место в мастерской, а так же в качестве привода имеет один электроинструмент – Дрель.

Шлифовальный станок, пожалуй, самый простой, так как нужно изготовить только шлифовальный стол. Все остальное уже готово.

Подготовка к работе

Подготовка к работе важна, так как именно на данном этапе определяется полный состав требуемого инструмента, механизмов, материалов, фурнитуры и крепежа. Именно на данном этапе нужно убедиться в наличии всего необходимого, чтобы не прерывать и не останавливать работу. Поэтому перед началом, рекомендуем просмотреть материал полностью и убедиться в том, что все есть в наличии.

Поэтому перед началом, рекомендуем просмотреть материал полностью и убедиться в том, что все есть в наличии.

Инструменты

В процессе работы Вам понадобится некоторый ручной и электроинструмент, проверим список:

- Инструмент для прямого пиления: Циркулярная пила или распиловочный станок.

- Электролобзик.

- Шуруповерт.

- Дополнительный ручной инструмент: молоток, струбцины, угольник, отвертка, разметочный карандаш и пр.

Материалы, фурнитура и крепеж

Для изготовления шлифовального станка на базе дрели Вам потребуется:

- Фанера толщиной 15 мм. Также может быть использована ДСП.

- Крыльчатая гайка – 2 шт.;

- Болт М6 и саморезы.

Основные конструктивные элементы

Основными конструктивными элементами шлифовального станка являются:

Изготовление шлифовального станка своими руками

Процесс создания станка мы состоит из создания его конструктивных элементов, а каждый создание каждого элемента мы подробно разберем, разбив на последовательные технологические операции. К каждой операции мы приложим фото, а в конце статьи поместим видео всего процесса создания шлифовального станка своими руками.

К каждой операции мы приложим фото, а в конце статьи поместим видео всего процесса создания шлифовального станка своими руками.

Основание (Рама и шпиндельная коробка) станка

Как отмечалось ранее – данный станок делается на база уже существующего (созданного ранее) сверлильного станка, поэтому, чтобы не дублировать информацию, предлагаем ознакомиться с технологией и процессом в соответствующей статье, там все детально описано. Таким образом, считаем, что рама и шпиндельная коробка уже готовы. Вот их внешний вид.

Шлифовальный стол

Шлифовальный стол имеет перевернутую П-образную конструкцию и довольно прост в изготовлении. Необходимо напилить следующие заготовки:

| Деталь | Ширина х Длина х (Высота) | Материал |

| Боковая стенка | 120 х 120 | Фанера 10 мм |

| Нижняя часть | 120 х80 | Фанера 10 мм |

| Элементы жесткости | 120 х 25 х 20 | Массив |

| Направляющая | 200 х 30х 40 | Массив |

| Столешница | 200 х 200 | Фанера 10 мм |

Теперь начинаем сборку. Затем собираем основание стола. Для этого крепим саморезами боковые стенки в торец нижней части стола. Получается перевернутая «П-образная» конструкция.

Затем собираем основание стола. Для этого крепим саморезами боковые стенки в торец нижней части стола. Получается перевернутая «П-образная» конструкция.

Далее крепим к элементам жесткости столешницу с помощью саморезов.

Теперь пришло время установить направляющую. Она является силовым элементом, поэтому место ее соединения нужно промазать клеем и дополнительно прижать саморезами.

Должна получится вот такая конструкция.

Затем необходимо установить этот стол на основание с помощью прижимных элементов (проще говоря, дощечка с болтом по центру).

Устанавливаем их снизу основания, болтами наверх. Устанавливаем шлифовальный стол на основание (направляющей вниз) и фиксируем гайками.

Шлифовальный станок готов.

Заключение

В данной статье описан полный пошаговый процесс создания шлифовального станка на база стандартной дрели, приложены все необходимые материалы – это фото и видеоматериалы. Надеемся, что после изучения у читателя не останется вопросов по технологии изготовления и сборки.

Габаритные размеры станка

Размещаем таблицу с габаритными размерами шлифовального станка сделанного своими руками:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |

Чертежи заготовок шлифовального станка

Приводим чертежи деталей , которые используются для изготовления станка.

Видео, по которому делался этот материал:

Источник: verstakdoma.ru

Ленточная шлифовальная машина из фанеры

Привет всем, в этой инструкции мы рассмотрим, как сделать маленький ленточный шлифовальный станок. Эта машинка позволит вам с легкостью выполнять шлифовку мелких предметов, это очень полезная машина для тех, кто занимается рукоделием, моделированием и так далее. Машина имеет небольшую мощность, поэтому собирается она из фанеры, этот материал имеет более чем достаточный запас прочности для такого станка. Материалы автор использует доступные, так, например, двигатель был использован от насоса, он имеет мощность около 250 Вт. Если самоделка вас заинтересовала, предлагаю изучить проект более детально!

Машина имеет небольшую мощность, поэтому собирается она из фанеры, этот материал имеет более чем достаточный запас прочности для такого станка. Материалы автор использует доступные, так, например, двигатель был использован от насоса, он имеет мощность около 250 Вт. Если самоделка вас заинтересовала, предлагаю изучить проект более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— фанера;

— мебельные винты и гайки;

— двигатель на 250Вт /1725 оборотов в минуту;

— подшипники;

— резьбовые стержни;

— столярный клей или эпоксидный;

— дверные петли;

— наждачная бумага для изготовления ремня.

Процесс изготовления самоделки:

Шаг первый. Двигатель

Подберем подходящий двигатель для станка, машина у нас небольших размеров и мощный двигатель тут не нужен. Автор использовал для таких целей двигатель от насоса, его мощность составляет всего 250 Ватт, а что касается оборотов, то моторчик развивает в минуту 1725 оборотов. Важно заранее определить, в каком направлении вращается вал двигателя, у выбранного автором двигателя вал вращается против часовой стрелки, если смотреть на него спереди.

Важно заранее определить, в каком направлении вращается вал двигателя, у выбранного автором двигателя вал вращается против часовой стрелки, если смотреть на него спереди.

Сразу можно удлинить питающие провода, у автора они были очень короткие, так что он поставил распределительную коробку на моторчик.

Шаг второй. Вырезаем стойку

Вырезаем основную стойку станка, делаем нужный чертеж и вырезаем деталь на циркулярной пиле. В верхней части стойки есть паз, нужен он для шарнирного крепления верхнего кронштейна с ведомым колесом. Благодаря изменению углу колеса мы сможем центрировать ремень. Также сверлим в стойке отверстия и забиваем мебельные гайки.

Само собой, стойка и многие другие силовые детали собираются из нескольких слоев фанеры, так что таких деталей нужно нарезать несколько.

Что касается нижней крышки станка, то благодаря ней образуется своего рода пылесборник в нижней части станка. В крышке сверлим отверстие для патрубка, к нему можно будет подключать пылесос для высасывания пыли из станка.

Шаг четвертый. Заготовки для колес

Делаем ведомое и ведущее колесо для станка, в верхнем колесе должен находиться подшипник, ну а нижнее устанавливается на вал двигателя. Колеса делаются из трех слоев фанеры, сперва вырезаем квадраты, сверлим отверстия в центре. Ну а далее на помощь приходит фрезер, используя специальную насадку, автор как циркулем вырезает колеса.

В некоторых деталях нужно будет вырезать внутренние части, для этого автор сперва использует электрический лобзик, а потом дорабатываем детали на шпиндельном шлифовальном станке.

Шаг восьмой. Установка колеса на вал двигателя

Чтобы закрепить колесо из фанеры на валу двигателя, нам понадобится изготовить специальную соединительную деталь. Для этого понадобится шкив из алюминия, который можно закрепить на валу моторчик. Автор сделал крепеж из железа, но такой материал сложнее в обработке. Закрепив моторчик, автор придает шкиву желаемую форму, работая как на токарном станке. Далее в детали сверлим отверстия и нарезаем резьбу под винты в количестве 4 штуки.

Закрепив моторчик, автор придает шкиву желаемую форму, работая как на токарном станке. Далее в детали сверлим отверстия и нарезаем резьбу под винты в количестве 4 штуки.

Колесо можно прикручивать, учитывайте при этом, что биения должны быть минимальными, колесо должно быть закреплено четко по центру. Если биения есть, колесо можно отшлифовать, включив двигатель.

Шаг девятый. Сборка станка

Станок можно собирать, все соединения должны быть хорошо скручены саморезами или мебельными винтами. Стыкуемые части хорошо промазываем клеем, подойдет эпоксидный или столярный клей.

Двигатель висит на двух кронштейнах, спереди и сзади. Дополнительно двигатель прикручивается к кронштейнам при помощи винтов. Само собой, способ крепления мотора зависит от формы его корпуса, так что к каждому случаю нужно искать свои решения.

Нужно также установить упорную плиту, о которую мы будем упирать изделие при работе. Для ее изготовления можно использовать листовое железо, вырезаем деталь болгаркой.

Для ее изготовления можно использовать листовое железо, вырезаем деталь болгаркой.

Верхнее колесо крепим к кронштейну болтом с гайкой и изготавливаем шлифовальный ремень. Просто склеиваем из наждачной бумаги ленту нужной длины.

Обязательно для станка нужно сделать столик, он должен регулироваться по углу. Чтобы решить проблему, у автора столик закреплен на дверной петле, а снизу подпирается специальным регулирующими устройством.

Включается станок включателем клавишного типа, а чтобы машина не включилась случайным нажатием, автор сделал специальную защиту из фанеры над кнопкой. Станок готов, можно приступать к испытаниям, как все работает, можно увидеть на видео. Работает станок отлично, мощности вполне хватает, машина безопасна и сравнительно тихая. Надеюсь, вам проект понравился, и вы нашли для себя полезные мысли. Удачи и тверских вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник: usamodelkina. ru

ru

Как своими руками сделать стол из фанеры, пошаговое руководство

Если какой-либо из столов в доме приходит в негодность, его нужно поменять на новый. Качественная мебель в магазине стоит дорого, а дешевые изделия не отличаются большим сроком эксплуатации. Как вариант, можно сделать стол из фанеры своими руками, для его изготовления нужен минимум материалов и инструментов. Мебель получается прочной, надежной и полностью соответствует дизайну помещения.

Преимущества самостоятельного изготовления

Фанера состоит из нескольких слоев тонкого шпона, которые склеиваются между собой. Листы, которых в полотне от 3 до 23, складываются перпендикулярно друг к другу и склеиваются под прессом. Материал обладает следующими свойствами:

- Прочность. При изготовлении фанеры каждый новый слой увеличивает прочность предыдущего, поэтому стол будет служить длительное время.

- Гибкость. Материал позволяет сделать оригинальный декор, не трескаясь и не деформируясь при сгибании.

- Простая обработка. Легко резать и обрабатывать простыми инструментами.

- Невысокая стоимость. Фанера считается одним из самых дешевых строительных материалов.

Сырьем для изготовления стола из фанеры может стать материал марки Ш-2, который перед использованием обрабатывается с двух сторон.

Если мебель предполагается устанавливать на улице или в помещении с повышенной влажностью, то больше подойдет фанера с водостойким покрытием.