Облицовка ДСП – различные виды облицовки ДСП и МДФ

Облицовка ДСП

Облицовка ДСП это технология покрытия ДСП декоративными материалами, которые одновременно защищают поверхность, делая ДСП пригодными для изготовления мебели и отделки стен. На сегодняшний день наиболее современной основой для изготовления мебели являются ДСП (древесно-стружечные плиты) и МДФ (MDF – middle density fiberboard – средне плотное волокнистое покрытие). Без этого сырья не обходится ни одно производство мебельной продукции. Эти материалы наиболее прочны и, в отличие от натурального дерева, не рассыхаются и не деформируются со временем.

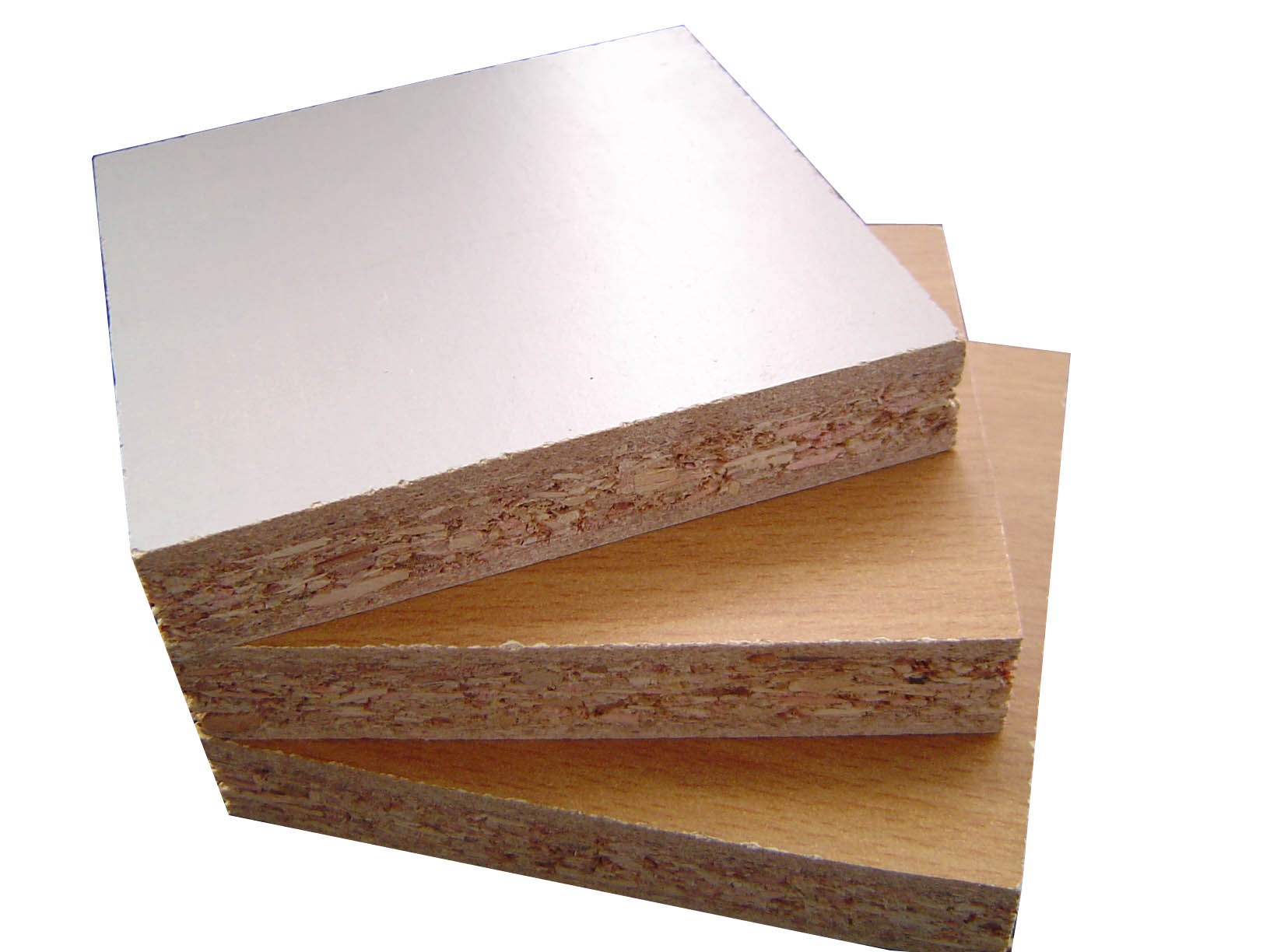

ДСП получают путем прессования древесных частиц, смешанных с карбамидной смолой. МДФ, как и ДСП, представляет собой плиту, но в отличие от ДСП, состоит из древесных частиц, перемолотых до порошкообразного состояния.

Существует великое множество различных видов облицовки ДСП и МДФ : от самого экологичного — натуральный шпон, до синтетических — ламинат, меламин, HPC и других.

Облицовка ДСП

Наиболее надежным и проверенным облицовочным материалом является натуральный шпон. Шпонирование сегодня является популярной технологией отделки мебели.

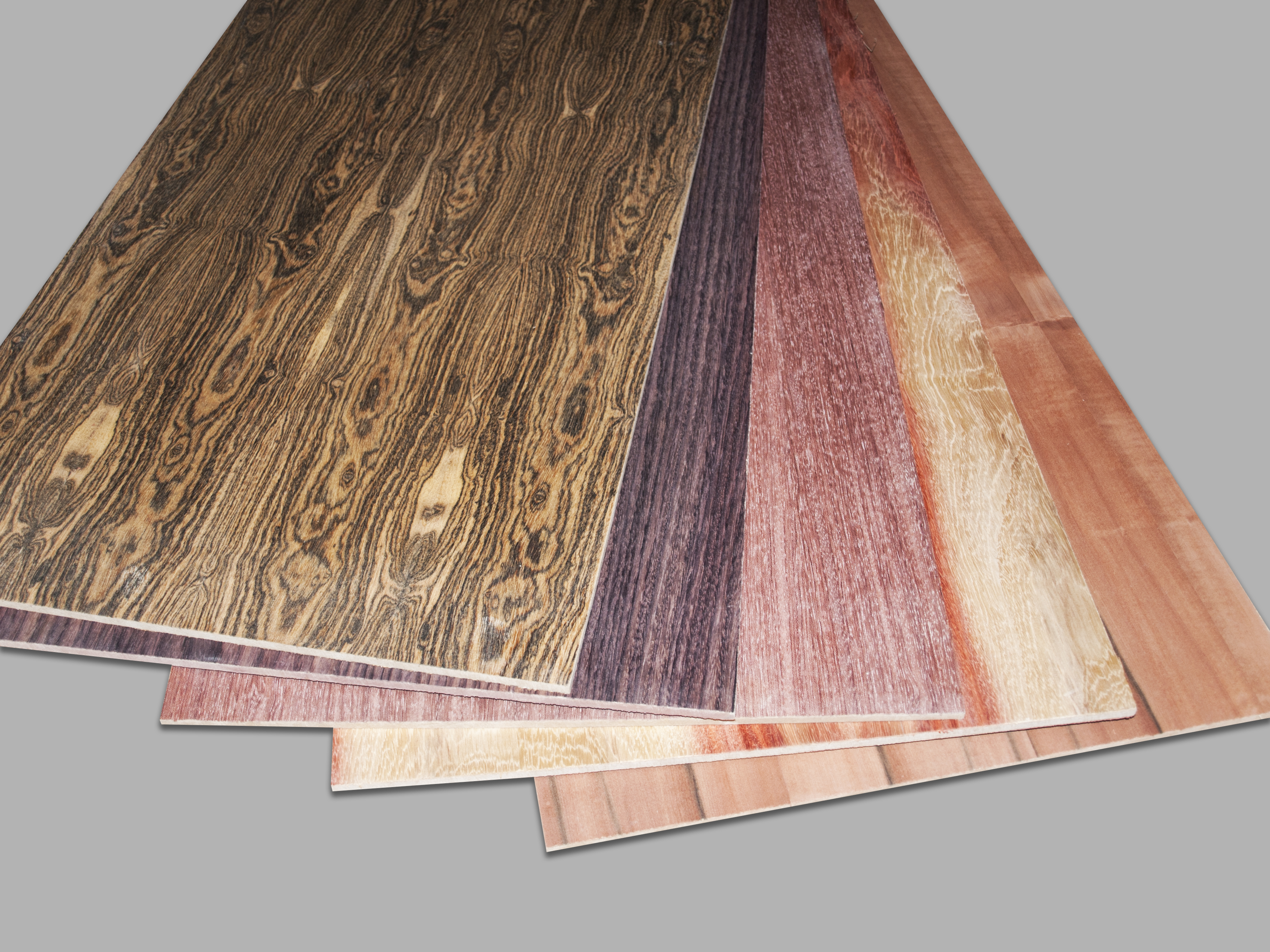

Шпон

Шпон – это тонкий срез древесины, получаемый при распиливании или лущении деревьев, как правило, богатых пород – дуб, вяз, клен, орех, бук, ольха и т.д.

Шпонированная мебель выглядит так, как-будто она изготовлена из древесины ценных пород. При этом цена шпонированной мебели существенно ниже мебели из массива древесины. Сверху шпон покрывается грунтом и матовым или глянцевым лаком, что обеспечивает надежную защиту от механических повреждений, а также придает мебели благородный внешний вид.

У дизайнеров шпон востребован, благодаря большому пространству для воплощения творческих идей, в то же время, обеспечивается натуральность мебели и интерьера в целом.

Существует несколько видов покрытия шпона, например, покрытие полиуретановыми лаками (наносится распылением), покрытие акриловыми лаками (наносится вальцовым способом). Эти покрытия придают не только эстетичный вид готовой мебели, но и создают более ровную поверхность. Плюс ко всему шпон можно подкрашивать во время лакирования, что нельзя применить для уже готовых синтетических облицовочных материалов.

На поверхности шпона возможно изобразить сложные геометрические рисунки. При повреждениях деталей мебели шпон легко восстановить.

Основное положительное отличие шпона от других облицовочных материалов в его высокой экологичности.

При всех своих достоинствах шпон имеет и достойную цену, поэтому шпонированная мебель более дорогостоящая по сравнению с мебелью, покрытой другими облицовочными материалами. В данном случае цена отражает качество изделия.

При надлежащем уходе мебель из шпона прослужит долгие годы. Уход за шпонированной мебелью прост: нужно всего лишь протереть мебель сухой тряпочкой или средством без содержания спиртовых добавок и растворителей. Мебель из шпона не следует подвергать резким перепадам температур и влажности.

Мебель из шпона не следует подвергать резким перепадам температур и влажности.

Ламинат

Ламинат — покрытие из декоративных слоев бумаги с защитным слоем высокопрочной полимерной смолы.

Технология производства ламината представляет собой физико-химический процесс, при котором ДСП облицуют бумажно-смоляными пленками под воздействием высоких температур и давления. Также ламинирование может производиться путем каширования – в данном случае ДСП облицовывается отвержденными бумажно-смоляными пленками. При этом на плиту-основу предварительно наносится клей. Каширование не требует особо высоких температур и давления.

Ламинат не выгорает, с него легко удаляются любые пятна. С этим материалом можно смело фантазировать — он разнообразен по текстуре (дерево, униколор и др.), отделке поверхности (глянцевая, атласная, структурированная), а также по цветовому и графическому решению.

Слабая сторона ламината — недолгий срок службы. По истечению двух-трех лет эксплуатации у ламинированной поверхности начинают крошиться кромки и появляются трещины.

Меланин

Еще один вид облицовки – меламин. При его производстве используются меламиновые смолы, которых нет в ламинате. Именно они придают этому виду покрытия более высокую износостойкость, что является несомненным плюсом этого покрытия. Меламин имеет богатую цветовую гамму – данный факт обрадует дизайнеров. К тому же покрытие доступно по цене. Недостаток меламина в том, что он слишком тонок и пластичен. Он полностью повторяет конфигурацию поверхности и не способен скрыть мелкие дефекты.

HPC

HPC (high protection coating) – покрытие, состоящее из двух бумажных слоев. Первый слой – декорированная бумага, второй – прозрачная бумага «over-lay». Слои пропитаны термоотверждающей смолой. Подобная технология производства обеспечивает HPC устойчивость к абразивному износу в два-три раза выше, чем у других покрытий. Мебель, облицованная HPC обойдется недешево, при том, что этот материал не является натуральным, как, например, шпон.

ПВХ

Достаточно распространены облицовки в виде пленок. Это наиболее популярный заменитель натурального шпона, применяемый для облицовки деталей мебели. Существуют пленки на основе бумаги, а также пластмассовые пленки с основой поливинилхлорид (ПВХ) или же акрилбутадиенстирол (АБС). И тот и другой вид пленок имеют примерно одинаковые физические характеристики.

Это наиболее популярный заменитель натурального шпона, применяемый для облицовки деталей мебели. Существуют пленки на основе бумаги, а также пластмассовые пленки с основой поливинилхлорид (ПВХ) или же акрилбутадиенстирол (АБС). И тот и другой вид пленок имеют примерно одинаковые физические характеристики.

ПВХ – это синтетический материал, который получают из нефтепродуктов и поваренной соли. Имеет высокую прочность, устойчив к влаге и легко очищается.

АБС

АБС более экологичен, по сравнению с ПВХ, и также имеет достаточную прочность.

В отличие от меламина пленки ПВХ и АБС менее чувствительны к изъянам поверхности за счет большей толщины. Эти пленки могут быть различных цветов, существуют и оттенки, повторяющие структуру дерева, также есть металлизированные и флуоресцирующие пленки.

Преимуществом полимерных пленок является возможность их использования в качестве облицовки профильных изделий. Недостаток пленок в том, что при облицовке они не обеспечивают готовому изделию требуемые физико-механические характеристики.

Вывод

Это вся облицовка ДСП используемая в промышленности. Поставленная задача статьи, познакомиться с видами обицовки ДСП и МДФ, выполнена.

©www.otdelochnik24.ru

Другие статьи раздела: Ремонтируем стены

Похожие записиДСП для производства мебели. Облицовка

При производстве мебели широко применяют ДСП высшего качества с различными облицовками. Для облицовки используют бумажно – слоистые пластики, полимерные плёнки и натуральный шпон.

Слоистые пластики представляют собой полимеры, которые состоят из слоёв наполнителя, где используют шпон, ткань, бумагу либо другие разнообразные материалы. У бумажно – слоистых пластиков наполнителем является бумага, которая даёт плите ДСП прочность пластичность и красивый декоративный вид.

Процесс облицовки слоистыми пластиками заключается в подготовке заготовок плит ДСП нужных размеров, предварительной очистке поверхности плиты для облицовки, процесса наклеивания пластика и постформирование, когда происходит формирование закругленного пластика.

Поверхность очищают сжатым воздухом и щётками. Очистка пластика и поверхности плиты ДСП происходит с использованием сжатого воздуха и щеток, специально предназначенных для этих целей. Это нужно для получения качественного сцепления материалов в процессе прессования.

Наклеивают прямым прессованием бумажного слоистого пластика при нанесенном клеевом составе и ДСП плиты. Прессование подразделяют на горячее, когда применяют карбамидный клей или ПВА-дисперсионный клей, а также холодное, когда применяют контактный клей и клей ПВА-дисперсионный.

Холодное прессование применяют редко, так как оно имеет низкую производительность и требует большого пространства.

Чаще используют умеренный нагрев до семидесяти градусов и используют клей ПВА.

Технологический процесс, когда пластик нагревают, придавая гибкость, и подвергают давлению для облицовывания округленных торцов, называют постформированием. Используется качественный пластик, правильно выбирается температура и скорость, используется клей и выполняется нужный радиус загиба.

Облицовка полимерными пленками примерно та же что и облицовка декоративными пластиками. Но для декоративного покрытия берётся термопластичная полимерная пленка, прессуемая на ДСП с, нанесением клеевого покрытия.

Чаще используются пленки с основой из поливинилхлорида, а редко на основе полистирола и акриловых полимеров.

Это делают на кашировальных установках, которые также используют для облицовки шпоном синтетическим и бумажными пластиками. Такая облицовка бывает горячей и холодной, в валковых и гидравлических прессах.

У полимерных пленок низкие физические и механические характеристики покрытия и низкая теплостойкость.

Облицовка натуральным шпоном плит ДСП является одним из самых старых способов отделки поверхности плит из древесины. Для облицовки шпоном используется промышленное оборудование. Производство выпускает такие облицовочные плиты крупными партиями на специальных автоматических линиях.

В качестве шпона используют ольху, клен, березу, ясень, бук, лиственницу, дуб, вишню, вяз, орех, махагони, боссе.

Облицовку ДСП натуральным шпоном производят приклеиванием шпона на плиту в специальных прессах. И для этих целей допускается использовать плиту, где поверхность основы с невысоким качеством.

ПОХОЖИЕ СТАТЬИ:

- Рекомендуем почитать —

Облицовка ДСП – различные виды облицовки ДСП и МДФ

Отделка стен ДСП панелями: особенности и технология монтажа

В последнее время листы ДСП очень часто используют для внутренней отделки стеновых конструкций. Они успешно используются как в жилых комнатах, так и в офисных помещениях, торговых и развлекательных центрах, спортзалах. ДСП расшифровывается, как древесно-стружечная плита. В ее состав также добавляют специальные клеевые составы, изготовленные на синтетической основе. В некоторых случаях используются дополнительные компоненты. В данной статье мы расскажем про монтаж листов ДСП на стену.

Вернуться

Классы безопасности ДСП

Класс безопасности ДСП зависит от качества клеевых составов, которые использовались при изготовлении материала. Плиты отечественного и зарубежного производства делятся на группы по следующим классам безопасности:

Плиты отечественного и зарубежного производства делятся на группы по следующим классам безопасности:

Super E. Наивысший класс безопасности. Такой значок на упаковке ДСП означает, что листы можно использовать для отделочных работ в любых помещениях, включая детские. Кроме этого такой материал можно использовать для изготовления детской мебели.

Е1. Данный класс безопасности присваивается листам, в которых содержание свободного формальдегида не превышает 10 миллиграмм на 100 грамм материала. Такие плиты тоже можно использовать в производстве детской мебели или для оформления детских комнат.

Стена, отделанная ДСП листами

Е2. Этот класс безопасности присваивается материалу, в котором содержание свободного формальдегида колеблется от 10 до 30 миллиграмм на 100 грамм материала. Такие ДСП для внутренней отделки стен запрещено использовать для оформления жилых помещений или изготовления мебели.

Вернуться

Виды ДСП панелей

ДСП листы также делятся на группы по структуре материала:

- листы с мелкоструктурным покрытием;

- плиты с покрытием из полимерных составов;

- ДСП с обычным покрытием;

- листы со шпоновой поверхностью;

- плиты с крупнозернистым покрытием.

Первый тип

Вернуться

Плюсы и минусы ДСП

Отделка стен и потолка из ДСП – это отличный вариант оформления жилых и нежилых помещений. Дело в том, что материал обладает целым рядом преимуществ:

- большой запас прочности;

- длительный срок эксплуатации;

- практичность;

- устойчивость к высоким температурам;

- устойчивость к воздействию прямых солнечных лучей;

- привлекательный внешний вид;

- устойчивость к образованию колоний бактерий и грибков;

- высокий уровень звукоизоляции;

- устойчивость к механическим воздействиям;

- отсутствие склонности к коррозии;

- сравнительно невысокая стоимость.

Перейдя по ссылке https://vse-postroim-sami.ru/home/mebel-i-elementy-interera/8533_kak-v-dsp-sdelat-otverstie-pod-petli-montazh-mebelnoj-petli/, вы узнаете, как сделать отверстие в ДСП панели. В данной статье содержится информация о креплении фанеры к деревянному полу. Рекомендуем также прочесть статью о влагостойком древесно-полимерном композите.

Кроме этого панели можно обрабатывать лакокрасочными составами для придания свежести интерьеру или просто для смены оттенка листов.

Несмотря на внушительный список преимуществ, материал все-таки обладает и некоторыми недостатками. ДСП изготавливаются на основе древесины, но в тоже время не имеют свойств дерева. Прочность материала значительно ниже прочности древесины, поэтому крепежные элементы, которые были установлены в лист ДСП, после демонтажа уже не будут также крепко держаться в отверстиях.

Также панели легко крошатся во время обработки. Практически все виды панелей ДСП не устойчивы к воздействию жидкостей, поэтому отделка стен ДСП панелями своими руками в ванных комнатах, кухнях и прочих помещениях с повышенной влажностью невозможна. Кроме этого данный материал не переносит температурных колебаний, поэтому их нельзя использовать для утепления балконов и лоджий.

Структура ламинированного ДСП

Вернуться

Виды финишного покрытия стеновых панелей ДСП

Огромное количество веществ, которыми обрабатывают лицевую поверхность панелей ДСП, позволяют создать листы, которые подойдут для создания самых разнообразных интерьеров. К примеру, листы ДСП со шпоновым покрытием из дерева отлично подойдут для классического интерьера.

К примеру, листы ДСП со шпоновым покрытием из дерева отлично подойдут для классического интерьера.

Стены под дерево

Шпон изготавливается из различных пород древесины. Это может самые разнообразные сорта древесины. Если вы решили привнести с интерьер немного изысканности и солидности, то листы ДСП с естественным шпоновым покрытием – идеальный вариант для вас. Финишным покрытием для данного материала могут служить различные лаковые составы.

Для оформления библиотек и кабинетов отлично подойдут панели ДСП с покрытием из искусственной или натуральной кожи. Единственным недостатком данного материала является довольно скудная цветовая гамма. С другой стороны, с помощью этого материала можно создать богатый и роскошный интерьер. Кроме этого за подобным покрытием очень просто ухаживать.

Панели обитые кожей

Если возникла необходимость отделки помещений, в которых должен поддерживаться высокий уровень звукоизоляции, используются специальные ДСП листы. Они имеют перфорированную или микроперфорированную поверхность. Данный материал покрывают шпоном или полимерным составом.

Данный материал покрывают шпоном или полимерным составом.

Действительно широкие возможности для создания интерьера предоставляют ДСП панели с ламинированной поверхностью. Современный рынок предлагает более пятисот цветовых решений материала. Цветовая гамма представлена всеми существующими оттенками – от черного до белого. Поверхности могут быть глянцевыми или матовыми, а это значит, что вы точно сможете подобрать необходимый вам материал.

Отделка стен ламинированными ДСП плитами позволяет создать яркий интерьер для детской или спокойный для спальни. Помимо привлекательного внешнего вида, ламинированный материал отличается высоким уровнем сопротивления механическим воздействиям, устойчивостью к воздействию высоких температур, а также устойчивостью к растрескиванию.

Ламинированные листы ДСП

Вернуться

Как выбрать ДСП панели

Данный материал необходимо выбирать с учетом особенностей помещения, в котором проходят отделочные работы, а также требований к плитам ДСП. Необходимо учесть следующее:

Необходимо учесть следующее:

- возможные механические нагрузки;

- дизайн помещения;

- влажность воздуха в комнате;

- средняя температура;

- способ монтажа.

От вышеперечисленных факторов зависит марка материала. Современная маркировка выглядит следующим образом:

- марка П-А означает, что материал можно использовать для изготовления мебели;

- марка П-Б значит, что листы лучше использовать для отделочных работ;

- материал также делится на 2 сорта по качеству покрытия;

- марка М обозначаются листы с мелкоструктурным покрытием;

- марка Ш означает, что материал подвергался шлифовке, а маркой НШ обозначаются нешлифованные плиты;

- маркой В обозначают влагостойкие листы ДСП.

Вернуться

Крепление листов ДСП

Данный материал может быть монтирован четырьмя различными способами.

Обрешеточный. Листы монтируются на обрешетку, которая предварительно устанавливается на стеновой поверхности. Данный метод применяется в случае с неровными поверхностями или тогда, когда необходимо оставить некоторое пространство между листами ДСП и стеной. Способ используется для скрытия инженерных сетей. Обрешетку фиксируют на стене при помощи дюбелей, а листы ДСП устанавливаются на каркас посредством саморезов.

Данный метод применяется в случае с неровными поверхностями или тогда, когда необходимо оставить некоторое пространство между листами ДСП и стеной. Способ используется для скрытия инженерных сетей. Обрешетку фиксируют на стене при помощи дюбелей, а листы ДСП устанавливаются на каркас посредством саморезов.

В каких случаях лучше использовать OSB, а в каких гипсокартон

Для отделки крыш, для покрытия пола, при наружных работах, для создания каркасно-щитового строительства рекомендуется использовать ориентировано-стружечные плиты с высокими техническими характеристиками.

Для внутренней отделки стен и выполнения оригинальных конструкций выбирайте материал на основе строительного гипса.

Выяснив, что лучше OSB или гипсокартон, можно приступать к планированию ремонта в конкретном помещении. Главное — выбрать товар от проверенного производителя и крепить его надежно и качественно, соблюдая технологию строительства. Если влагостойкий гипсокартон крепить на ОСБ, то можно получить поверхность с продолжительным сроком службы и достаточно крепкую.

Все о монтаже стеновых панелей ДСП в отделке помещений

В оформлении помещений на данный момент присутствует настоящий тренд по отказу от штукатурки и прочих «мокрых» работ в пользу других направлений отделки – монтаже навесных конструкций. Высокий спрос сразу же обернулся широчайшим предложением, и на данный момент на отечественном строительном рынке имеются варианты навесных панелей на любой вкус и любую толщину кошелька. И ДСП-панели – одни из них

Краткая информация о данном способе отделки

ДСП – древесно-стружечные плиты, как и понятно из названия, являются материалом, созданным на основе небольших фрагментов древесины. Хорошо высушенные древесные опилки соединяются в плиты методом горячего прессования. При этом скрепление отдельных фрагментов друг с другом происходит посредствам применения синтетических смол. В роли последних используются фенол-формальдегидные и формальдегидные составы, количество которых в готовых изделиях варьируется от 6 до 18 процентов.

Немного о формальдегиде

Наличие данных смол не только делает рассматриваемые нами плиты прочными и долговечными, но еще и является предметом спора насчет экологичности материала. Формальдегид является бесцветным газом с резким характерным запахом. Он может выделяться подобными материалами, из которых, к слову, сделана немалая часть и окружающей вас мебели. При этом газ вреден для дыхательной, зрительной, нервной и других систем нашего организма, а также является канцерогеном.

Казалось бы, приобретать что-либо, созданное с применением фенол-формальдегидных и формальдегидных смол категорически запрещается. Но на самом деле это не так, ведь сам по себе клей для использования ДСП может быть разных видов, соответствующим маркировкам Е1 или Е2.

Первая означает, что выделение данного газа при эксплуатации будет настолько незначительным, что использовать подобные компоненты можно даже при отделке или производстве мебели для детских помещений.

Помимо этого существует еще и класс Super E, в котором показатели выделения формальдегида максимально снижены, и использовать подобные виды древесно-стружечных плит можно в любых направлениях.

Многие российские производители стараются использовать данные высокие стандарты, принятые в Европе, где к безопасности относятся крайне внимательно. Поэтому подобная продукция опасности для здоровья не представляет. И все разговоры о вредности этого материала являются не более, чем обобщением.

Преимущества и недостатки стеновых панелей из ДСП

- Устойчивость к высоким температурам солнечному свету, а также к физическим воздействиям. Панели на основе ДСП не истираются и максимально долго сохраняют облик нового изделия;

- Панели имеют привлекательный и солидный внешний вид. Помимо этого они пригодны и к дальнейшей отделке, к примеру – к окрашиванию;

- Большое количество дизайнерских возможностей. Панели могут быть покрыты самым разным материалом: ламинатом, шпоном или кожей;

- Практичность в уходе;

- Высокие звукоизоляционные характеристики;

- Простота монтажа;

- Низкая цена.

Недостатками данных панелей, как и всей той продукции, что создана на основе дерева и его компонентов, является недостаточная устойчивость к воздействию влаги.

Так что использование данной продукции для отделки помещений с высоким уровнем влажности не рекомендуется (если речь не идет о специальных влагостойких вариантах, торцы которых изолированы). Как и во внешней отделке, так как помимо влажности ДСП не приспособлены еще и перепадам температур.

Кроме этого прочность ДСП по сравнению с деревом ниже, материал не может выдерживать навешивание тяжелых конструкций, а те отверстия, которые были проделаны в нем ранее, не могут использоваться вновь. Наконец, бока материала нуждаются в отделке, так как их внешний вид весьма непрезентабелен.

Виды финишного покрытия

- В зависимости от направления использования, потребностей и личных предпочтений, можно выбрать одно из нескольких финишных покрытий стеновых плит:

- Если вам необходим разнообразный современный дизайн с возможностью простого ухода за помещением, то ламинированные модели будут идеальными. При помощи ламината можно имитировать практически любые поверхности;

- В случае необходимости придать помещению солидный вид, можно использовать шпон (тонкий срез элитных пород дерева), либо кожу.

Кожа может быть как искусственной, так и натуральной, и единственным ее визуальным недостатком является небольшое количество цветовых и фактурных вариаций;

- На случай использования панелей в целях высокого уровня звукоизоляции, то можно выбрать специальный ДСП с перфорированной поверхностью. При этом такие листы сверху могут покрываться шпоном либо полимерами.

Методы крепления листов ДСП к стенам

- Применение обрешетки. Самый распространенный способ, подразумевающий монтаж на стену деревянных элементов обрешетки, фиксирующих при помощи дюбелей, При этом к самой обрешетке панели из ДСП приспосабливаются с помощью саморезов. Способ хорош тем, что позволяет не выравнивать стены и не производить очистку и обезжиривание поверхности. Единственное, что советуют сделать – обработать антисептиком саму древесинную обрешетки перед монтажом;

- Клеевой. Самый простой с точки зрения времени и финансовых затрат способ отделки стен. Но лишь в том случае, если стены идеально ровные и не содержат проблемных участков.

В противном случае необходимо будет сначала очистить стены от прежних покрытий и пыли, а также обезжирить и загрунтовать их;

В противном случае необходимо будет сначала очистить стены от прежних покрытий и пыли, а также обезжирить и загрунтовать их; - Использование профиля. Перед фиксацией панелей на стену монтируется алюминиевый профиль из горизонтальных и вертикальных составляющих. Уже в его пазы монтируются сами листы ДСП. При этом профиль крепится к стене при помощи дюбелей, а листы просто держатся на нем, зафиксированные металлической конструкцией. В этом случае часть профиля проглядывает между листами, что может служить дополнительной визуальной деталью;

- Скобяной способ. Используется в случае монтажа на деревянное либо идеально ровное основание. При монтаже можно использовать строительный степлер.

Заключение

По соотношению цены и качества панели из ДСП могут стать идеальным решением для отделки стен. Однако при этом необходимо приобретать исключительно качественную продукцию такого рода, имеющую все необходимые сертификаты.

Источник: https://bricknews.ru/article/3819

Как крепить ЛДСП на стену?

Гусевский Андрей АнатольевичТак может выглядеть облицовка стен панелями ДСП

Все чаще при отделке внутренних и наружных стен стали применяться навесные способы монтажа, исключающие штукатурку, выравнивание и другие «мокрые» работы. Намного проще, быстрее и чище обшить их панелями или листовыми материалами. Одним из таких материалов являются облицовочные панели из ДСП, о видах, особенностях и способах монтажа которых расскажем в этой статье.

Намного проще, быстрее и чище обшить их панелями или листовыми материалами. Одним из таких материалов являются облицовочные панели из ДСП, о видах, особенностях и способах монтажа которых расскажем в этой статье.

О материале

Стеновые панели древесно-стружечных плит используют для промежуточной и финишной отделки, устройства перегородок, изготовления мебели. Изготавливают их методом горячего прессования опилок и стружек со смолами искусственного происхождения и специальными добавками.

Выбор между гипсокартоном и OSB-плитами

Среди огромного ассортимента отделочных материалов заслуженной популярностью пользуются гипсокартон и ориентировано-стружечные плиты. И тот и другой вариант имеет свои сильные и слабые стороны. И чтобы разобраться, что лучше, ОСБ или гипсокартон, необходимо ознакомиться с ними более подробно.

Особенности и правила монтажа шпунтованной влагостойкой ДСП

При черновой отделке различных поверхностей к используемому материалу предъявляется множество требований. Одним из основных является устойчивость к влажности. Шпунтованная влагостойкая ДСП станет отличным решением. Хотя продукция появилась сравнительно недавно, она уже успела завоевать большую популярность. Это объясняется хорошими эксплуатационными характеристиками и возможностью монтажа на разные типы оснований.

Одним из основных является устойчивость к влажности. Шпунтованная влагостойкая ДСП станет отличным решением. Хотя продукция появилась сравнительно недавно, она уже успела завоевать большую популярность. Это объясняется хорошими эксплуатационными характеристиками и возможностью монтажа на разные типы оснований.

Что такое ДСП со шпунтом?

Аббревиатура расшифровывается как «древесно-стружечная плита». Ее получают путем горячей прессовки основы, смешанной со связующими смолами. Для получения дополнительной защиты от воздействия влаги в массу добавляется полимерный компонент.

В отличие от остальных разновидностей, изделие снабжается шпунтом. Конструкция соединения представляет собой выступ и паз на торцах детали, за счет чего удается связать элементы предельно надежно, избежав перекосов и нарушения плоскости на стыках. Такой способ позволяет получить цельную поверхность, которая менее восприимчива к различным воздействиям вследствие более равномерного распределения нагрузки.

Соединение элементов через шпунт практикуется уже несколько десятков лет и доказало свое качество, надежность и долговечность

Нанесение шпаклевки

Чтобы знать, как шпаклевать ДСП, придерживайтесь простых правил, которые помогут сделать ровное и гладкое основание:

- Сначала поверхность нужно очистить от пыли, грязи и обезжирить.

- Имеющиеся выбоины и трещины должны быть заделаны до того, как будет производиться стяжка всей поверхности.

- Шпаклевкой по ДСП можно пользоваться только при температуре выше +7°С и при нормальной влажности воздуха.

- Если наносится несколько слоев, каждый должен высохнуть перед тем, как будет нанесен следующий.

После того как финишный слой высох, стяжка шлифуется, удаляется пыль, и основание готово под обои или дальнейшую покраску.

На видео: технология правильного шпаклевания ОСБ.

Исходя из функциональных особенностей и эксплуатируемого помещения, каждый теперь сможет определиться с тем, чем зашпаклевать ДСП. Однако стоит помнить, что любая шпаклевка требует предварительной грунтовки. Вне зависимости от типа шпатлёвки, ДСП рекомендуется грунтовать несколько раз с обеих сторон. При этом на поверхности плит образуется прочная пленка, защищающая материал от разрушения.

Однако стоит помнить, что любая шпаклевка требует предварительной грунтовки. Вне зависимости от типа шпатлёвки, ДСП рекомендуется грунтовать несколько раз с обеих сторон. При этом на поверхности плит образуется прочная пленка, защищающая материал от разрушения.

Если обрабатываемая поверхность будет подвергаться воздействию влаги, при выборе нужно остановить выбор на грунтовке, в составе которой имеется антисептик. Для сухих помещений можно применять любую грунтовку, главное, чтобы она сочеталась с используемой шпаклевкой.

Как выполняется облицовка стен панелями дсп | Эксперты отделки

Гусевский Андрей Анатольевич

Так может выглядеть облицовка стен панелями ДСП

Все чаще при отделке внутренних и наружных стен стали применяться навесные способы монтажа, исключающие штукатурку, выравнивание и другие «мокрые» работы. Намного проще, быстрее и чище обшить их панелями или листовыми материалами. Одним из таких материалов являются облицовочные панели из ДСП, о видах, особенностях и способах монтажа которых расскажем в этой статье.

Облицовка МДФ и ДСП: какой фасад лучше?

Наиболее популярными материалами, используемыми при изготовлении мебели, остаются древесно-стружечные плиты и среднеплотное волокнистое покрытие, попросту говоря, ДСП и МДФ. Свою популярность они заслужили прочностью, практичностью, доступной ценой и долговечностью. Облицовка ДСП и МДФ может быть выполнена как из природных материалов, таких как натуральный шпон, так и из синтетических, например, ламината или меламина.

Шпон — красота и стиль вашей мебели

Самым шикарным и солидным материалом для облицовки принято считать натуральный шпон. Изготовлен он из тонкого среза древесины таких пород как дуб, орех, ольха и другие. Поверх шпона обязательно наносится лаковое покрытие, которое не просто защищает его от повреждений, но и придает мебели дорогой вид, как если бы она была сделана из массива ценных пород дерева. В этих целях применяются полиуретановые или акриловые лаки. Полиуретановые лаки наносятся методом распыления, а вот при нанесении акриловых лаков используется вальцовый способ. Помимо этого поверхность шпона можно окрасить до лакирования или же нанести декоративные изображения.

Помимо этого поверхность шпона можно окрасить до лакирования или же нанести декоративные изображения.

Основным достоинством шпона является высокий уровень его экологичности. Цена на шпонированную мебель значительно ниже, чем стоимость аналогичных изделий, выполненных из цельного массива древесины, но это все равно достаточно дорогостоящее покрытие. Однако в данном случае качество и внешний вид однозначно оправдывают вложения.

Мебель со шпонированной облицовкой прослужит довольно долго при правильной эксплуатации и хорошем уходе. Чтобы сохранить надлежащий вид и состояние шпонированной мебели, необходимо протирать ее сухой тряпкой без использования средств для полировки, которые содержат спирт или растворитель, избегать больших перепадов температур и сильного повышения влажности.

Ламинат и меламин — выгодно и эффектно

Одним из наиболее распространенных синтетических видов облицовки мебели является ламинат. Такое покрытие наносится на панели ДСП под воздействием давления и высокой температуры или путем каширования, когда на панель наклеиваются твердые бумажно-смоляные пленки. У данного вида облицовки есть как свои плюсы, так и минусы. К последним можно отнести сравнительно небольшой срок эксплуатации. Что же касается сильных сторон ламината — материал не выгорает на солнце и с него достаточно просто удалять различные виды загрязнений.

У данного вида облицовки есть как свои плюсы, так и минусы. К последним можно отнести сравнительно небольшой срок эксплуатации. Что же касается сильных сторон ламината — материал не выгорает на солнце и с него достаточно просто удалять различные виды загрязнений.

Говоря о таком виде облицовки мебели, как меламин, стоит помнить, что несмотря на доступную цену, это покрытие имеет достаточно разнообразную цветовую палитру. Но при этом меламин очень тонкий, что не позволяет скрывать всевозможные дефекты. Он один в один повторяет форму поверхности, так что любые вмятинки и царапины основного материала, полученные в процессе производства, будут хорошо видны.

Еще одним искусственным заменителем естественного шпона является ПВХ пленка, наносимая на МДФ посредством вакуумного пресса. Она толще, чем меламин, что делает дефекты поверхности менее заметными, при этом ассортимент доступных оттенков достаточно разнообразен. Важное преимущество данного вида облицовки — возможность оформления профильных изделий. Недостаток — вероятность отслоения со временем повышается.

Недостаток — вероятность отслоения со временем повышается.

Производители мебели предлагают покупателям широкий ассортимент материалов, знание о плюсах и минусах которых помогут сделать правильный выбор. Приобретая мебель от производителя, будь то серийная или эксклюзивная модель, можно быть уверенным в ее надежности и качестве.

Отделка стен ДСП панелями: особенности и технология монтажа

В последнее время листы ДСП очень часто используют для внутренней отделки стеновых конструкций. Они успешно используются как в жилых комнатах, так и в офисных помещениях, торговых и развлекательных центрах, спортзалах. ДСП расшифровывается, как древесно-стружечная плита. В ее состав также добавляют специальные клеевые составы, изготовленные на синтетической основе. В некоторых случаях используются дополнительные компоненты. В данной статье мы расскажем про монтаж листов ДСП на стену.

Вернуться к содержанию

Классы безопасности ДСП

Класс безопасности ДСП зависит от качества клеевых составов, которые использовались при изготовлении материала. Плиты отечественного и зарубежного производства делятся на группы по следующим классам безопасности:

Плиты отечественного и зарубежного производства делятся на группы по следующим классам безопасности:

Super E. Наивысший класс безопасности. Такой значок на упаковке ДСП означает, что листы можно использовать для отделочных работ в любых помещениях, включая детские. Кроме этого такой материал можно использовать для изготовления детской мебели.

Е1. Данный класс безопасности присваивается листам, в которых содержание свободного формальдегида не превышает 10 миллиграмм на 100 грамм материала. Такие плиты тоже можно использовать в производстве детской мебели или для оформления детских комнат.

Стена, отделанная ДСП листами

Е2. Этот класс безопасности присваивается материалу, в котором содержание свободного формальдегида колеблется от 10 до 30 миллиграмм на 100 грамм материала. Такие ДСП для внутренней отделки стен запрещено использовать для оформления жилых помещений или изготовления мебели.

Вернуться к содержанию

Виды ДСП панелей

ДСП листы также делятся на группы по структуре материала:

- листы с мелкоструктурным покрытием;

- плиты с покрытием из полимерных составов;

- ДСП с обычным покрытием;

- листы со шпоновой поверхностью;

- плиты с крупнозернистым покрытием.

Первый тип

Вернуться к содержанию

Плюсы и минусы ДСП

Отделка стен и потолка из ДСП – это отличный вариант оформления жилых и нежилых помещений. Дело в том, что материал обладает целым рядом преимуществ:

- большой запас прочности;

- длительный срок эксплуатации;

- практичность;

- устойчивость к высоким температурам;

- устойчивость к воздействию прямых солнечных лучей;

- привлекательный внешний вид;

- устойчивость к образованию колоний бактерий и грибков;

- высокий уровень звукоизоляции;

- устойчивость к механическим воздействиям;

- отсутствие склонности к коррозии;

- сравнительно невысокая стоимость.

Перейдя по ссылке http://vse-postroim-sami.ru/home/mebel-i-elementy-interera/8533_kak-v-dsp-sdelat-otverstie-pod-petli-montazh-mebelnoj-petli/, вы узнаете, как сделать отверстие в ДСП панели. В данной статье содержится информация о креплении фанеры к деревянному полу.

Рекомендуем также прочесть статью о влагостойком древесно-полимерном композите.

Кроме этого панели можно обрабатывать лакокрасочными составами для придания свежести интерьеру или просто для смены оттенка листов.

Несмотря на внушительный список преимуществ, материал все-таки обладает и некоторыми недостатками. ДСП изготавливаются на основе древесины, но в тоже время не имеют свойств дерева. Прочность материала значительно ниже прочности древесины, поэтому крепежные элементы, которые были установлены в лист ДСП, после демонтажа уже не будут также крепко держаться в отверстиях.

Также панели легко крошатся во время обработки. Практически все виды панелей ДСП не устойчивы к воздействию жидкостей, поэтому отделка стен ДСП панелями своими руками в ванных комнатах, кухнях и прочих помещениях с повышенной влажностью невозможна. Кроме этого данный материал не переносит температурных колебаний, поэтому их нельзя использовать для утепления балконов и лоджий.

Структура ламинированного ДСП

Вернуться к содержанию

Виды финишного покрытия стеновых панелей ДСП

Огромное количество веществ, которыми обрабатывают лицевую поверхность панелей ДСП, позволяют создать листы, которые подойдут для создания самых разнообразных интерьеров. К примеру, листы ДСП со шпоновым покрытием из дерева отлично подойдут для классического интерьера.

К примеру, листы ДСП со шпоновым покрытием из дерева отлично подойдут для классического интерьера.

Стены под дерево

Шпон изготавливается из различных пород древесины. Это может самые разнообразные сорта древесины. Если вы решили привнести с интерьер немного изысканности и солидности, то листы ДСП с естественным шпоновым покрытием – идеальный вариант для вас. Финишным покрытием для данного материала могут служить различные лаковые составы.

Для оформления библиотек и кабинетов отлично подойдут панели ДСП с покрытием из искусственной или натуральной кожи. Единственным недостатком данного материала является довольно скудная цветовая гамма. С другой стороны, с помощью этого материала можно создать богатый и роскошный интерьер. Кроме этого за подобным покрытием очень просто ухаживать.

Панели обитые кожей

Если возникла необходимость отделки помещений, в которых должен поддерживаться высокий уровень звукоизоляции, используются специальные ДСП листы. Они имеют перфорированную или микроперфорированную поверхность. Данный материал покрывают шпоном или полимерным составом.

Данный материал покрывают шпоном или полимерным составом.

Действительно широкие возможности для создания интерьера предоставляют ДСП панели с ламинированной поверхностью. Современный рынок предлагает более пятисот цветовых решений материала. Цветовая гамма представлена всеми существующими оттенками – от черного до белого. Поверхности могут быть глянцевыми или матовыми, а это значит, что вы точно сможете подобрать необходимый вам материал.

Отделка стен ламинированными ДСП плитами позволяет создать яркий интерьер для детской или спокойный для спальни. Помимо привлекательного внешнего вида, ламинированный материал отличается высоким уровнем сопротивления механическим воздействиям, устойчивостью к воздействию высоких температур, а также устойчивостью к растрескиванию.

Ламинированные листы ДСП

Вернуться к содержанию

Как выбрать ДСП панели

Данный материал необходимо выбирать с учетом особенностей помещения, в котором проходят отделочные работы, а также требований к плитам ДСП. Необходимо учесть следующее:

Необходимо учесть следующее:

- возможные механические нагрузки;

- дизайн помещения;

- влажность воздуха в комнате;

- средняя температура;

- способ монтажа.

От вышеперечисленных факторов зависит марка материала. Современная маркировка выглядит следующим образом:

- марка П-А означает, что материал можно использовать для изготовления мебели;

- марка П-Б значит, что листы лучше использовать для отделочных работ;

- материал также делится на 2 сорта по качеству покрытия;

- марка М обозначаются листы с мелкоструктурным покрытием;

- марка Ш означает, что материал подвергался шлифовке, а маркой НШ обозначаются нешлифованные плиты;

- маркой В обозначают влагостойкие листы ДСП.

Вернуться к содержанию

Крепление листов ДСП

Данный материал может быть монтирован четырьмя различными способами.

Обрешеточный. Листы монтируются на обрешетку, которая предварительно устанавливается на стеновой поверхности. Данный метод применяется в случае с неровными поверхностями или тогда, когда необходимо оставить некоторое пространство между листами ДСП и стеной. Способ используется для скрытия инженерных сетей. Обрешетку фиксируют на стене при помощи дюбелей, а листы ДСП устанавливаются на каркас посредством саморезов.

Данный метод применяется в случае с неровными поверхностями или тогда, когда необходимо оставить некоторое пространство между листами ДСП и стеной. Способ используется для скрытия инженерных сетей. Обрешетку фиксируют на стене при помощи дюбелей, а листы ДСП устанавливаются на каркас посредством саморезов.

Обрешетка для листов ДСП

Скобяной. Этот способ используется для установки панелей на деревянное или ровное основание. Для установки используется строительный степлер, саморезы или гвозди.

Профильный. Данный способ применим для помещений с повышенным уровнем влажности или с неровными стеновыми конструкциями. Алюминиевый профиль сначала крепится к стене, а на него уже устанавливают листы ДСП. При условии использования ламинированного материала, получившаяся конструкция будет влагостойкой.

Монтаж на профили

Клеевой. Данный способ отличается легкостью и минимальными временными затратами, однако после установки нельзя будет демонтировать плиты, не повредив их. Помимо этого отделка стен влагостойкой ДСП таким методом требует ровного основания и использования специального клеевого состава. Основание требует грунтовки и обработки антисептическим веществом.

Помимо этого отделка стен влагостойкой ДСП таким методом требует ровного основания и использования специального клеевого состава. Основание требует грунтовки и обработки антисептическим веществом.

Вернуться к содержанию

Видео

Полезно? Сохраните себе на стену! Спасибо за лайк!

производство лдсп. технология и оборудование для ламинирования дсп.

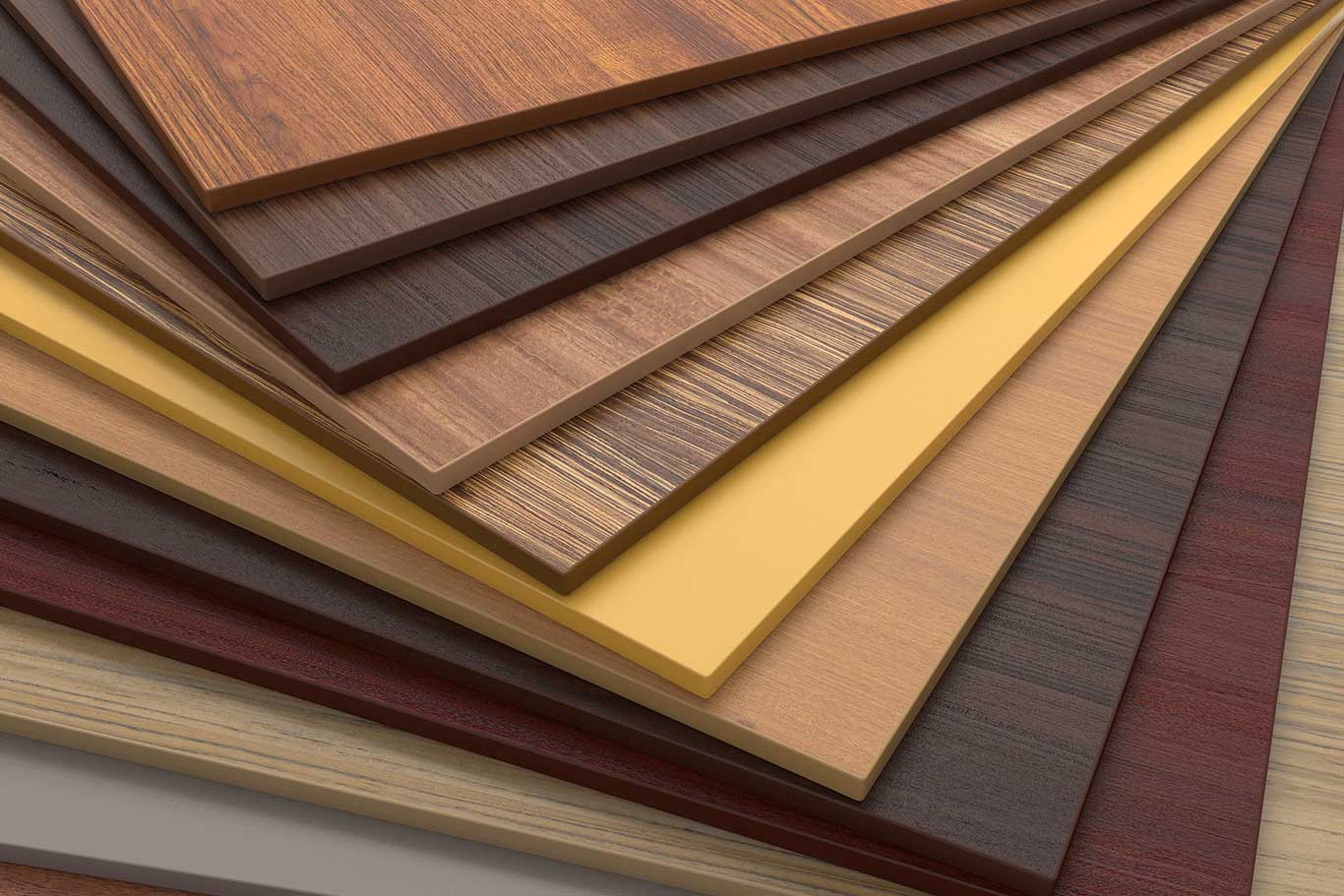

Древесностружечные плиты, облицованные декоративными бумажными пленками на основе термореактивных полимеров (ЛДСП — ламинированный ДСП) являются в настоящее время основным материалом для изготовления щитовых элементов мебели массового производства (англ.- wood particleboards, laminated with paper impregnated with thermosetting resins).

Древесностружечные ЛДСП, облицованные пленками на основе термореактивных полимеров

В просторечии эти плиты часто называют «ламинированными» или «ламинатом». Помимо мебели они используются в строительстве и др. отраслях промышленности.

Помимо мебели они используются в строительстве и др. отраслях промышленности.

ЛДСП облицованные пленками на основе термореактивных полимеров обладают высокой твердостью поверхности и устойчивостью к воздействию высокой температуры, воды и растворителей. В процессе испытаний их подвергают воздействию воды, спирта, бензина, хлорамина, уксусной кислоты, кофе, чая, растительного масла, ацетона. Поэтому, они хорошо подходят для изготовления деталей бытовой, медицинской, учебной и лабораторной мебели.

Эти свойствам они обязаны содержанию в пленке меламиносодержащей формальдегидной или карбамидоформальдегидной смолы. Химическое название меламина — 2,4,6-триамино-1,3,5-триазин.

Что такое ламинированные древесностружечные плиты?

Как правило, изготавливаются ЛДСП непосредственно на заводах древесно-стружечных плит. Ряд заводов выпускает ламинированные плиты раскроенными на мебельные детали по спецификации заказчика, в том числе с облицованными кромками. Декоративные бумаги, используемые для ламинирования плит, имеют самые разнообразные цвета и текстуры: однотонные бумаги, рисунки под различные породы древесины, фантазийные декоры, геометрические орнаменты и т. д.

д.

Основой ламинированных являются шлифованные плиты ДСП общего назначения:

- для групп А и Б — ДСП марок П-А и П-Б по ГОСТ 10632 — 2007 первого сорта с мелкоструктурной поверхностью, шлифованные;

- для группы В — ДСП марок П-А по ГОСТ 10632 — 2007 первого сорта с мелкоструктурной поверхностью, шлифованные;

- с плотностью не более: 720 кг/м 3 — для толщин 13 и более, 800 кг/м 3 — до 13 мм.

- разбуханием по толщине за 2 часа не более 16%.

Для хорошего облицовывания используются пропитанные декоративные пленки с неполной конденсацией смолы. Пленка изготавливается в пропиточной машине из специальной декоративной бумаги плотностью 60-90 г/м2.

Технология ламинирования следующая. Ламинирование осуществляется в прессах проходного типа или в многоэтажных прессах. Давление пресса 20-35 кг/см2, температура 140-210 °С.

В процессе прессования пропитанная бумага уплотняется и приобретает свойства пластика. Содержавшаяся в ней смола, частично выдавливается на наружную и внутреннюю поверхности пленки и быстро конденсируется (отверждается). Таким образом, на верхней ее поверхности образуется своего рода твердая лаковая пленка, а на нижней — клеевая. Смола проникает в мельчайшие поры основы, обеспечивая прочное соединение бумаги и ламинированной плиты. Если формирующая прокладка пресса имеет текстурированную поверхность, то рисунок текстуры отпечатывается на поверхности. Соответственно глянцевые прокладки обеспечивают получение глянцевой поверхности, а прокладки с матовой поверхностью обеспечивают матовую поверхность ЛДСП.

Таким образом, на верхней ее поверхности образуется своего рода твердая лаковая пленка, а на нижней — клеевая. Смола проникает в мельчайшие поры основы, обеспечивая прочное соединение бумаги и ламинированной плиты. Если формирующая прокладка пресса имеет текстурированную поверхность, то рисунок текстуры отпечатывается на поверхности. Соответственно глянцевые прокладки обеспечивают получение глянцевой поверхности, а прокладки с матовой поверхностью обеспечивают матовую поверхность ЛДСП.

Для сравнения: облицовывание ЛДСП готовыми бумажными пленками с финиш-эффектом (технология каширования) происходит при давлении всего до 4-6 кг/см2 и температуре до 140-160 °С.

Размеры выпускаемых в промышленности плит указаны в табл. 1.

Таблица 1.

Классификация ламинированных плит ЛДСП

Ламинированные плиты по физико-механическим свойствам подразделяют на 3 группы качества: А, Б, В (см. табл. 2). К группе В относятся с улучшенными эксплуатационными свойствами. В зависимости от показателей внешнего вида ЛДСП подразделяются на четыре класса (см. табл. 3).

табл. 3).

ЛДСП могут иметь поверхности различных классов покрытия на лицевой и оборотных пластях.

Требования к защитно-декоративным и защитным покрытиям пластей плит определяются ГОСТ 16371-73. Ламинированные плиты различаются:

- по степени блеска поверхностного слоя на глянцевые (Г) и матовые (М).

- по виду печати поверхностного слоя подразделяют на одноцветные (Оц) и с печатным рисунком (Пр).

- в зависимости от фактуры поверхности покрытия на гладкие (Гл) и рельефные (Р).

Условное обозначение плит состоит из обозначения покрытия (класса покрытия, степени блеска, вида печати, фактуры поверхности, индекса цвета и рисунка), группы качества и номера стандарта технических условий. ДСП плита, имеющая разное качество покрытия на лицевой и оборотной пластях, классы покрытия обозначаются дробно, где в числителе ставится класс покрытия лицевой пласти, а в знаменателе — класс покрытия оборотной пласти.

Для ЛДСП с односторонней облицовкой класс покрытия обозначается дробно с проставлением в знаменателе прочерка. В мебельном производстве чаще всего используются материалы толщиной 16 мм. Это наиболее оптимальный показатель толщины, учитывающий стоимость, вес и прочность плиты. Должна насторожить слишком низкая цена, по тому что чем меньше толщина ЛДСП, тем хуже ее несущая способность.

В мебельном производстве чаще всего используются материалы толщиной 16 мм. Это наиболее оптимальный показатель толщины, учитывающий стоимость, вес и прочность плиты. Должна насторожить слишком низкая цена, по тому что чем меньше толщина ЛДСП, тем хуже ее несущая способность.

Свойства и качества

Показатели и нормы качества приведены табл. 2.

Показатели и нормы качества. Таблица 2.

| Наименование показателя мм | Нормы для групп качества | ||

|---|---|---|---|

| А | Б | В | |

| Предел прочности при изгибе, МПа, не менее От 8 до 13 От 14 до 20 От 21 до 25 | 18,0 16,0 14,0 | 16,0 14,0 13,0 | 14,0 13,0 12,0 |

Покоробленность, мм, не более | 1,2 | 2,2 | 3,5 |

Гидротермическая стойкость покрытия | Не допускается изменения внешнего вида | Допускаются незначительные: потеря блеска, цвета, проявление структуры подложки | Допускается потеря блеска, цвета, незначительное проявление структуры основы |

Предел прочности при | 0,35 0,30 0,25 | 0,30 0,30 0,25 | 0,27 0,25 0,20 |

Удельное сопротивление при нормальном отрыве покрытия, МПа, не менее | 0,65 | 0,60 | 0,55 |

Твердость защитно-декора- | 70 | 85 | 100 |

Стойкость покрытия к повышенной температуре воздуха | |||

Термическая стойкость покрытия | Не допускается изменения внешнего вида за исключением незначительной потери блеска, цвета | ||

Стойкость покрытия к истиранию, обороты, не менее | 150 | 110 | 60 |

Стойкость покрытия к воздействию переменных температур | Морозостойкое | ||

Стойкость покрытия к загрязнению веществами хозяйственного и бытового назначения | Изменение внешнего вида не допускается | Допускается незначительное изменение внешнего вида | |

Примечание: Показатель «гидротермическая стойкость» контролируется только для элементов мебельных изделий, подвергающихся прямому воздействию водяного пара.

Требования к показателям внешнего вида покрытия по классам представлены в табл. 3.

Требования к показателям внешнего вида. Таблица 3.

| № п/п | Наименование дефектов на поверхности | Классы | |

|---|---|---|---|

| 1 | 2 | ||

| 1 | Вмятины: *) | 1 | 3 |

| 2 | 2. Включения: *) | Не допускается | 2 |

| 3 | Серебристость пор, не более (рассеянная) | Не допускается | 5% поверхности |

| 4 | Пятно | Не допускается | 1 |

| 5 | Риски отдельные | Не допускается | |

| 6 | Царапина *) | Не допускается | |

| 7 | Перекос рисунка | Не допускается | |

| 8 | Непропечатка рисунка | Не допускается | Допускается незначительная, не портящая внешний вид |

| 9 | Проявление: | Не допускается | Допускается незначшельная при отсутствии серебристости |

| 10 | Блескость | Не допускается | Допускается не более 1% поверхности |

Примечания:

- Суммарное количество одновременно присутствующих дефектов из числа допускаемых табл.

3 и обозначенных звездочкой *) должно быть не более на м 2:

3 и обозначенных звездочкой *) должно быть не более на м 2:

- для покрытий 1 класса — 2 шт.;

- для покрытий 2 класса — 5 шт.;

- Для плит конкретного формата количество допускаемых дефектов вычисляют в расчете на фактическую площадь; если получают нецелое число, то полученное значение округляют в сторону большего числа.

- ЛДСП с двусторонней облицовкой, имеющие на одной из сторон дефекты, превышающие указанные в табл. 3, переводятся в раздел плит с односторонней облицовкой. Сортность в этом случае устанавливается по качественным показателям лучшей стороны. Дефекты на оборотной стороне в этом случае не регламентируются.

Типовые дефекты покрытий облицованных плит приведены в табл. 4.

Типовые дефекты покрытий. Таблица 4.

| Дефект | Определение |

|---|---|

Вмятина на поверхности | По ГОСТ 20400, (6.1) |

Включения | По ГОСТ 20400, (6. |

По ГОСТ 20400, (6.21) | |

По ГОСТ 20400, (6.24) | |

Царапина | По ГОСТ 20400, (6.25) |

Перекос рисунка | По ГОСТ 20400, (6.30) |

Серебристость пор | Побеление поверхности детали из-за недостаточной растекаемости смолы в поверхностном слое плёнки |

Непропечатка рисунка | Отдельный участок печатного рисунка на детали отличающийся по цвету и фактуре от идентичного рисунка покрытия |

Проявление структуры древесно-стружечной подложки | Проявление стружки наружного слоя древесно-стружечной плиты на поверхности |

Волнистость на поверхности древесно-стружечной плиты | Наличие продольных или поперечных полос по всей поверхности с равномерным шагом |

Блесткость | Точечные участки повышенного глянца |

Свесы покрытия | Технологическое превышение размеров формата отвержденной пленки над размерами основы для обеспечения качества конечной продукции |

Примечание:

Другие дефекты поверхности материала не допускаются.

Санитарно-гигиенические требования, предъявляемые к ламинированным плитам

Летучие химические вещества, выделяющиеся при эксплуатации изделий из ламинированных плит в воздухе жилых помещений, не должны превышать допустимые уровни, указанные в гигиенических нормативах, предельно допустимых концентраций загрязняющих веществ в атмосферном воздухе населенных мест и ориентировочно безопасных уровней воздействия загрязняющих веществ в атмосферном воздухе населенных мест.

По результатам определения уровней летучих химических веществ в материале, выделяющихся при эксплуатации изделий из ламинированных ЛДСП в воздухе жилых помещений, должны быть оформлены санитарно-эпидемиологические заключения на продукцию органами Минздрава Российской Федерации. Предельно-допустимые концентрации (ДДК) летучих химических веществ установлены в Государственных санитарных правилах и нормах, утвержденных Минздравом Российской Федерации.

Мебельное ЛДСП

Бесспорным лидером среди материалов, применяемых в мебельном производстве, является хорошая мебельная ЛДСП. Красота, прочность, стойкость к механическому воздействию — это лишь небольшой перечень плюсов данного материала.

Красота, прочность, стойкость к механическому воздействию — это лишь небольшой перечень плюсов данного материала.

На нашем сайте, представлены разнообразные мебельные цвета ЛДСП. Среди них — прохладный белый и элегантный «венге», классический «дуб» и строгий «орех», изящная «вишня» и демократичный «бук». Но этим перечислением не ограничивается вся имеющаяся палитра. И каждый потребитель найдет для себя именно тот цвет и материал, который нравится.

Всем известна поговорка: «только у нас в России мебель делают из опилок, а заборы из чистого дерева». Хотя в действительности вопрос о том что лучше — дерево или плиты типа МДФ и ДСП можно отнести к разряду

«ответ соответствует ситуации». Если вы сделаете забор из ДСП, то под воздействием дождей и солнца ваш забор рассыплется грудой опилок уже через полгода. А если вы решите сделать мебель и

выберите в качестве материала древесину, то конечно, это будет неплохая мебель. Но во-первых: чтобы обработать древесину должным образом, нужны определённые навыки и немало времени; во-вторых:

всегда есть риск что доски поведёт или они треснут; и в-третьих: вес изделия будет достаточно высоким. Кроме того такая мебель может кусаться по стоимости.

Кроме того такая мебель может кусаться по стоимости.

Все эти минусы отсутствуют у ДСП, точнее ламинированного ДСП (те же опилки, только покрытые декоративной плёнкой имитирующей текстуру дерева или других материалов (например мрамора)). Плёнка, которой покрывают ДСП для декорирования называется меламиновой. По сути — это бумага, но пропитанная меламином — веществом которое практически не растворяется ни в воде, ни в большинстве растворителей. Это делает бумагу очень прочной, а ламинированное ДСП устойчивым к царапинам, ударам и высоким температурам. Конечно всё это в бытовом использовании — удара молотком или открытого огня меламиновое покрытие не выдержит. Если же ламинированию подвергается влагостойкая ДСП , то получается универсальный материал, который можно применять для мебели ванных комнат и кухонь.

Если спросить у дилетанта как облицовывают ДСП плёнкой, то он, скорее всего, ответит что то вроде — «Приклеивают…». Но этот процесс гораздо технологичнее и интереснее. Для ламинирования ДСП используют горячий пресс. Грубо говоря, это две стальные плиты, расположенные горизонтально друг над другом. Верхняя закреплена стационарно, и по ней посредством насоса циркулирует раскалённое масло.

Снизу к этой плите крепится матрица из особого сплава. На матрицу нанесён рельефный рисунок, который и выдавливает на ламинате ту самую текстуру «апельсиновая корка», «текстура дерева» и т. п.

Между плитой и матрицей проложен, так называемый «ковёр» — сплетённый из проволоки с термостойкой изоляцией материал. Он служит для равномерной передачи тепла от плиты к матрице. Нижняя плита лежит на поршнях нескольких

масляных цилиндров и покрыта гладким материалом во избежание появления царапин на ламинате. Листы ДСП подаются по рейкам с роликами на нижнюю плиту. Сверху на лист ДСП ложится лист меламиновой текстурированной бумаги,

пропитанной смолой. Затем насосы нагнетают в цилиндры под нижней плитой масло, и плита поднимаясь прижимает ДСП с листом меламиновой плёнки к разогретой матрице верхней плиты.

Для ламинирования ДСП используют горячий пресс. Грубо говоря, это две стальные плиты, расположенные горизонтально друг над другом. Верхняя закреплена стационарно, и по ней посредством насоса циркулирует раскалённое масло.

Снизу к этой плите крепится матрица из особого сплава. На матрицу нанесён рельефный рисунок, который и выдавливает на ламинате ту самую текстуру «апельсиновая корка», «текстура дерева» и т. п.

Между плитой и матрицей проложен, так называемый «ковёр» — сплетённый из проволоки с термостойкой изоляцией материал. Он служит для равномерной передачи тепла от плиты к матрице. Нижняя плита лежит на поршнях нескольких

масляных цилиндров и покрыта гладким материалом во избежание появления царапин на ламинате. Листы ДСП подаются по рейкам с роликами на нижнюю плиту. Сверху на лист ДСП ложится лист меламиновой текстурированной бумаги,

пропитанной смолой. Затем насосы нагнетают в цилиндры под нижней плитой масло, и плита поднимаясь прижимает ДСП с листом меламиновой плёнки к разогретой матрице верхней плиты.

ДСП с плёнкой сдавливаются прессом всего несколько секунд, после чего нижняя плита опускается и процедура, обычно, повторяется теперь уже с другой стороны ДСП. В производственных масштабах стопка ДСП в несколько десятков листов подается по одному на пресс, ламинируется с одной стороны и складывается в новую стопку уже по другую сторону пресса. Затем листы по одному переворачиваются, подаются на пресс для ламинирования с обратной стороны, и уже готовый ламинат складируется туда, где ещё недавно лежали листы обычного шлифованного ДСП.

Напоследок хочется сказать, что таким образом производят не только ЛДСП, но и

ДСП — один из самых бюджетных материалов, от которого до сих пор не отказываются при изготовлении мебели. В целом, при грамотном конструировании предметы интерьера выглядят достойной имитацией натуральной древесины, вносят свой колорит в общую стилистику. Но обычная ДСП не годится для этой цели. Плита выглядит непрезентабельно. Кроме того, есть риск получения заноз, если неосторожно задеть кромку. Примерно 40 лет назад была разработана технология получения декоративных поверхностей при помощи ламинирования. Рассмотрим, как ламинировать ДСП в домашних условиях подробнее.

В целом, при грамотном конструировании предметы интерьера выглядят достойной имитацией натуральной древесины, вносят свой колорит в общую стилистику. Но обычная ДСП не годится для этой цели. Плита выглядит непрезентабельно. Кроме того, есть риск получения заноз, если неосторожно задеть кромку. Примерно 40 лет назад была разработана технология получения декоративных поверхностей при помощи ламинирования. Рассмотрим, как ламинировать ДСП в домашних условиях подробнее.

Особенности получения ЛДСП

ДСП (древесно-стружечная плита) применяется для изготовления предметов мебели классов “средний” и “эконом”. Если поверхность покрыта декоративно-защитным материалом, то речь идет о ламинированной ДСП (ЛДСП).

Для облицовки ЛДСП применяют:

- Пластик бумажно-слоистый, пропитанный смоляным составом.

- Бумажную пленку с пропиткой из синтетических термореактивных смол.

При производстве ЛДСП в заводских условиях используют конвейерный или короткотактный ленточный пресс. В условиях высокого давления и температуры смола растекается по поверхности и образуется прочное цельное полотно.

В условиях высокого давления и температуры смола растекается по поверхности и образуется прочное цельное полотно.

Важно! Современное оборудование, которое используется на предприятиях, дает возможность добиться реалистичной имитации текстуры древесины, текстиля, поделочного камня. Выпускается ЛДСП с глянцевой, тисненой поверхностью, а также с 3D-эффектом.

Альтернативные технологии:

- С процессом ламинирования часто путают другую технологию декорирования ДСП: каширование. При классическом ламинировании смола расплавляется, а затем опрессовывается. Каширование предполагает приклеивание. На основу наносят клеящее вещество, затем прикладывают полимерную термопластичную пленку или слоисто-бумажный пластик.

Важно! Такой материал менее прочен, может вздуваться и деформироваться. Что касается ламинированной плиты, то она представляет собой единое неразделимое целое.

- Есть еще одна технология, напоминающая ламинирование — шпонирование.

Шпон представляет собой тончайший слой древесины благородной породы. Толщина шпона составляет от 2 мм. Приклеивание к поверхности шпона осуществляется при помощи адгезивных составов: одно- или двухкомпонентного.

Шпон представляет собой тончайший слой древесины благородной породы. Толщина шпона составляет от 2 мм. Приклеивание к поверхности шпона осуществляется при помощи адгезивных составов: одно- или двухкомпонентного.

Важно! Поверхность не просто красиво выглядит. Она по-настоящему уникальна, так как естественный рисунок дерева при этом сохраняется. Шпон достаточно требователен в уходе. Его можно окрашивать, покрывать лаком, пропиткой или воском. Если покрытие отклеивается, специалисты рекомендуют воспользоваться универсальным или столярным клеевым составом.

- Иногда можно встретить и такое определение, как синтетический шпон. Это — бумажное полотно с текстурой, имитирующей неровности древесины, пропитанное карбамидной смолой. Иногда поверхность покрывается лаком.

Важно! Материал получается прочный, жесткий, идентичный деревянному шпону на ощупь.

Ламинирование, таким образом, — это технология “приваривания” декорированной бумаги к основе при помощи синтетических расплавленных смол. Полученная поверхность устойчива к воздействию высоких температур, влаге и механическим воздействиям.

Полученная поверхность устойчива к воздействию высоких температур, влаге и механическим воздействиям.

Способы ламинирования ДСП своими руками

Конечно, в точности воспроизвести заводской процесс ламинирования ДСП своими руками невозможно. Хотя бы потому, что у вас нет ни профессиональных навыков, ни специализированного оборудования. Кроме того, составы, применяемые при ламинировании промышленным способом, содержат токсические вещества.

Оптимальным вариантом является каширование:

- Облицовка ДСП при помощи пленки-самоклейки. Это — плотное полотно из синтетического материала с нанесенным на обратную сторону клеящим составом.

Важно! Достаточно снять слой защитной бумаги и приклеить пленку к поверхности. Пузырьки воздуха можно убрать шпателем из пластика или мягкой тканью.

- Приклеивание пленки из полимерного материала с помощью универсального клея. Клей наносится на плиту ДСП, выдерживается недолго. Затем аккуратно приклеивается пленка.

Для лучшей адгезии ее прокатывают валиком или придавливают прессом.

Для лучшей адгезии ее прокатывают валиком или придавливают прессом.

Важно! Из приведенных двух вариантов второй надежнее. Как показывает практика, самоклейку приходится периодически подклеивать или приобретать новую. Экономия получается достаточно сомнительная. Наилучший вариант — приобретать ДСП с промышленным ламинированием.

Как ламинировать ДСП в домашних условиях: технология каширования

Эта часть статьи посвящена упрямцам, которые все привыкли делать самостоятельно. Итак, порядок оклеивания плиты ДСП синтетической пленкой следующий:

- Зачистка и шпаклевка плиты. В результате — получается абсолютно гладкая и ровная поверхность.

- Грунтовка поверхности любым составом для древесины.

- Раскрой пленки. Для этого понадобятся: ножницы, карандаш и рулетка. Получить идеально ровный край можно при помощи канцелярского ножа и направляющей.

Важно! Сантиметровая сетка на обратной стороне пленки делает раскрой более удобным.

- Отделение пленки от защитной основы, наклеивание ее на поверхность ДСП.

Важно! Чтобы пленка легла ровнее, нужно разглаживать ее чистой сухой тканью от центра к краям. Если поддувать пленку обычным феном для укладки волос (в этом случае вам понадобится помощник), она будет ложиться ровнее.

Выбор пленки для ламинирования

Пленка, которая применяется при ламинировании ДСП своими руками, разделяется на такие категории:

- Меламиновая. Придает материалу дополнительную устойчивость к влаге и механическим воздействиям. В состав меламиновой пленки входит формальдегидная смола, которая представляет опасность для здоровья.

- ПВХ. Полимерный материал, который не содержит токсических веществ. При этом существенно улучшается водостойкость основы. ПВХ-пленка отлично подходит для внутренних отделочных работ.

- Фенольная пленка. В сравнении с двумя предыдущими вариантами, она не очень влагостойкая, но зато значительно повышает износоустойчивость материалов.

Итак, чтобы ламинировать ДСП в домашних условиях, вам понадобится минимум инструментов и материалов, а также дополнительная пара рабочих рук. Вы сможете таким образом получить аккуратно выполненную поверхность без неровностей и воздушных пузырьков.

Производство мебельной продукции – это весьма прибыльный бизнес, который занимает второе место после строительной отрасли. Однако этот сегмент на данный момент очень занят, поэтому новичку потребуется много сил, чтобы эффективно войти на рынок.

Если встает вопрос о том, как начинают бизнес, стоит сказать, что многие предприниматели отказываются верить, что намного выгоднее оказывается производить сырье для мебельной промышленности, чем готовую продукцию. На данный момент ламинированное ДСП (ЛДСП) представляет собой весьма популярный материал, который активно применяется не только для изготовления мебели, но и для различных внутренних работ по отделке.

Конечно, ЛДСП по ряду параметров уступает древесине, но легкость в обработке и дешевизна – это основные его преимущества, поэтому данный материал с каждым годом пользуется все большим спросом.

Если вы решили организовать производство ЛДСП, то должны знать еще об одном преимуществе такого решения: на данный момент у вас будет незначительное количество конкурентов на рынке. Результатом этого можно назвать прорисовывание крупного рынка сбыта, так как почти все мебельные фабрики готовы закупать материалы для производства своих изделий.

Производство ЛДСП – грамотная организация бизнеса

Даже ребенок понимает, что для изготовления чего-либо требуется специализированное оборудование. В данном случае оно тоже нужно. Производство ЛДСП невозможно организовать без следующих инструментов:

- Специальная сушильная машина. С ее помощью изготавливается ламинированная бумага.

- Пресс. С его помощью осуществляется запрессовывание ДСП с такой бумагой.

- Калибровально-шлифовальный станок (он оказывает влияние на качество поверхности, получаемой в результате).

Итак, необходимо не только основное оборудование для ламинирования ДСП, но и сопровождающее. В первую очередь можно говорить о приборе, предназначенном для приготовления клеевой основы, которая далее разливается по формам и прессуется в плиты.

В первую очередь можно говорить о приборе, предназначенном для приготовления клеевой основы, которая далее разливается по формам и прессуется в плиты.

Основа ЛДСП

ДСП, или древесно-стружечная плита, представляет собой достаточно востребованный строительный материал, а также основу ЛДСП, используемого для производства мебели. ДСП активно применяется в таких сферах:

- при сооружении напольных покрытий;

- в процессе конструирования разнообразных стеновых панелей;

- для производства мебели, как уже было указано;

- в качестве материала обшивки крыш.

Такое производство вполне можно назвать перерабатывающим, так как в качестве основного сырья для изготовления таких плит служат отходы от древесных предприятий.

Способы производства

Древесно-стружечные плиты могут изготавливаться одним из двух способов – периодическим и непрерывным. Периодический способ предполагает использование этажных процессов периодического давления, а непрерывный – экструкционные процессы.

Особенности изготовления ДСП

Производственный процесс в данном случае моно разделить на ряд основных этапов:

- Подготовительный. На этом этапе осуществляется подготовка сырья посредством дробления древесины для получения стружки требуемых размеров. Если приобретать сразу готовое сырье, то данный шаг вполне можно пропустить.

- Второй этап предполагает смешивание стружки со связующим веществом, в качестве которого традиционно используется клей. Очень важно придерживаться строгих пропорций, так как при излишке клея можно получить изделие, имеющее ухудшенные технические свойства, в связи с чем такие плиты будут считаться бракованными.

- Далее заготовленная смесь помещается в специальные формы, которые потом запрессовывают. Влияние таких факторов, как давление и достаточно высокая температура, позволяют материалу схватиться, чтобы получилось единое целое.

- Далее полученные заготовки помещают в специальную камеру для просушки.

- После этого наступает этап обрезки краев плит.

- Заключительным шагом является шлифование плиты.

Организовать производство можно в складском помещении, где вы сможете установить не только линию по изготовлению ДСП, а в последующем и ЛДСП, но и стенды, на которых будет храниться готовая продукция.

Необходимое оборудование

Если рассматривать вариант производства, когда на вашем предприятии осуществляются все операции, начиная с заготовки самого сырья, то потребуется целый ряд приборов и станков.

Подготовка сырья подразумевает наличие таких приспособлений:

- оборудование, перерабатывающее бревна в щепки;

- сушильные камеры для щепок;

- строгальный станок;

- вибросито.

Процесс производства материала подразумевает вовлечение такого оборудования:

- аппарата, предназначенного для смешивания стружки и связующего вещества;

- формы, где будут заготавливаться плиты;

- термопресса;

- сушки или охладителя для продукции, готовой к дальнейшей обработке.

Для реализации завершающего этапа вам понадобятся:

- распилочный станок, с помощью которого вы будете придавать листу какие-то определенные размеры;

- станок, который производит шлифование торцов;

- устройства, посредством которых производится грубая и тонкая шлифовка.

Изготовление ЛДСП потребует вовлечение в процесс пресса, который наносит двустороннюю ламинацию. Возможно, вам потребуются аппараты для транспортировки, к примеру, ленточные или роликовые.

О ламинировании

Изначально производство и ламинирование плит ДСП представляло собой весьма трудоемкий процесс, который требовал колоссальных энергозатрат. Почти 30 лет назад были освоены совершенно новые типы смол, с помощью которых удалось начать применение новых процессов для ламинирования плит.

В ходе производства очень важно максимально равномерно распределять нагрузку, что позволяет существенно повышать качество плиты. Изделие, изготовленное таким способом, может выдерживать большое количество деформаций и нагрузок, что очень важно.

Варианты того, как правильно ламинировать бумагу, разрабатывались долги годы, но теперь решение найдено, и оно весьма эффективное. Бумага изготавливается в пропиточных машинах, где проводится ее обработка смолой, что позволяет получить из нее декоративную пленку, под прессом становящуюся пластикоподобной.

Искусственный камень для облицовки МДФ и ДСП

У нас совсем немного тех, кто хотя бы раз не спускался в метро и не видел его великолепные интерьеры, отделанные декоративным камнем. Этот материал издревле применяли для отделки помещений. Но добыть такой камень, доставить его и правильно обработать всегда было непростым делом. Еще труднее изготовить из натурального камня декоративные или конструкционные детали мебели, например, крышку или опоры стола. Для этого требуются специальное оборудование и технология, отсутствующие на мебельных предприятиях.

Именно поэтому, начиная приблизительно с 60-х годов, для имитации натурального камня стали использовать декоративный бумажно-слоистый пластик. Но и он недостаточно удовлетворял требованиям, предъявляемым к материалам для отделки интерьеров и изготовления мебельных деталей, в особенности, из-за того, что облицованные пластиком детали трудно соединять между собой без видимых стыков и изгибать их для получения неплоских поверхностей.

Но и он недостаточно удовлетворял требованиям, предъявляемым к материалам для отделки интерьеров и изготовления мебельных деталей, в особенности, из-за того, что облицованные пластиком детали трудно соединять между собой без видимых стыков и изгибать их для получения неплоских поверхностей.

В недавнем прошлом были разработаны различные разновидности искусственного камня. Подобные материалы, в том числе и изготовленные на основе полиэфирных смол, имеют многочисленные наименования, данные их изготовителями. Они, как правило, отличаются своей рецептурой, структурой и цветовой гаммой.

Но одним из лучших и поэтому наиболее широко используемым в мебельной промышленности является искусственный камень немецкой фирмы Westag & Getalit под торговой маркой GetaCore® .

Материал выпускается в двадцати шести стандартных декорах, отличающихся по цвету и виду поверхности: однотонный, с мелкой (песчаник) и крупной (гранит) структурой. Он поставляется в виде листов толщиной 3 или 12 мм, с размерами 4100 х 1250 х 12 мм и 4100 х 1250 х 3 мм.

Для применения в качестве рабочих поверхностей мебели, например кухонных столешниц, материал GetaCore® выпускается в виде полос шириной 600 и толщиной 39 мм, основу которых составляет влагостойкая ДСП, по лицевой пласти и по одной кромке облицованная искусственным камнем, а по оборотной – декоративным бумажно-слоистым пластиком высокого давления. Для того, чтобы полностью исключить отслоение кромки, облицованной материалом, под нее наклеена эластичная пробковая полоса, компенсирующая возможные изменения размеров плиты-основы под воздействием влаги и температуры.

Такие изделия в последние годы стали вытеснять широко применявшиеся ранее в кухонной мебели влагостойкие ДСП или МДФ плиты, облицованные бумажно-слоистым пластиком с кромками, облицованными методом «постформинг», изрядно надоевшие потребителю, стремящемуся видеть в обстановке своей квартиры что-то новое, нетрадиционное.

Обработка ДСП и МДФ плит, облицованных искусственным камнем, исключительно проста: для этого используется ручной механизированный инструмент, оснащенный пилами или фрезами, или обычные деревообрабатывающие станки, имеющиеся на любом мебельном производстве.

В комплекте с такими плитами может поставляться пристеночный пластмассовый плинтус, к которому на продольной защелке крепится полоса из материала. В готовом изделии стык между ней и столешницей оказывается абсолютно незаметным и герметичным благодаря приклеиванию этой полосы с помощью силиконового герметика . В комплект поставки может также входить и профиль толщиной 12 мм.

Приклеивание такого профиля к другим изделиям из или крепление листов из GetaCore® к древесным материалам, таким как ДСП, фанера клееная, МДФ ламинированный и шлифованный и т.д., а также к стенам из кирпича или бетона производится двухкомпонентным акриловым силиконовым клеем, поставляемым в тубах емкостью 50 или 250 мл. Стыки, склеенные им, должны быть прошлифованы и заполированы, после чего шов становится абсолютно незаметным. Склеивание может производиться и без последующей обработки (шлифования) соединения – для этого используется специальный силиконовый герметик GetaCore® , также обеспечивающий полную незаметность стыков.

С помощью клея или герметика листы GetaCore® толщиной 3 мм можно приклеивать к МДФ и ДСП без использования каких-либо прессов, вручную. Необходимо всего лишь обеспечить плотное прилегание склеиваемых поверхностей друг к другу и создать небольшое давление. При облицовывании относительно небольших поверхностей (около 2 м2) листами искусственного камня клей на основе ПВА-дисперсии с расходом до 150 г/м2 равномерно наносится на всю поверхность с помощью шпателя или клеенаносящего ролика. Максимальное время открытой выдержки клея составляет около 30 мин. Время прессования – 5–8 мин., с выдержкой около двух суток до последующей механической обработки.

Листы GetaCore® могут в нагретом состоянии быть изогнуты под любыми углами, что дает возможность в сочетании с плоскими деталями склеивать из них объемные конструкции самых разнообразных форм. Это позволяет архитекторам и дизайнерам, используя материал с различной структурой и цветом, варьируя его сочетания, находить самые разнообразные решения при создания интерьеров или изделий мебели.