Как производят ДСП — особенности, этапы и технология

Как производят ДСП — особенности, этапы и технология- О компании

- Новости и статьи

- Оплата и доставка

- Контакты

Древесина, фанера и пиломатериалы

со склада в Москве оптом и в розницу

Итого всего:

Итого к оплате:

Перейти в корзину Оформить заказ

Ваша корзина покупок пуста.

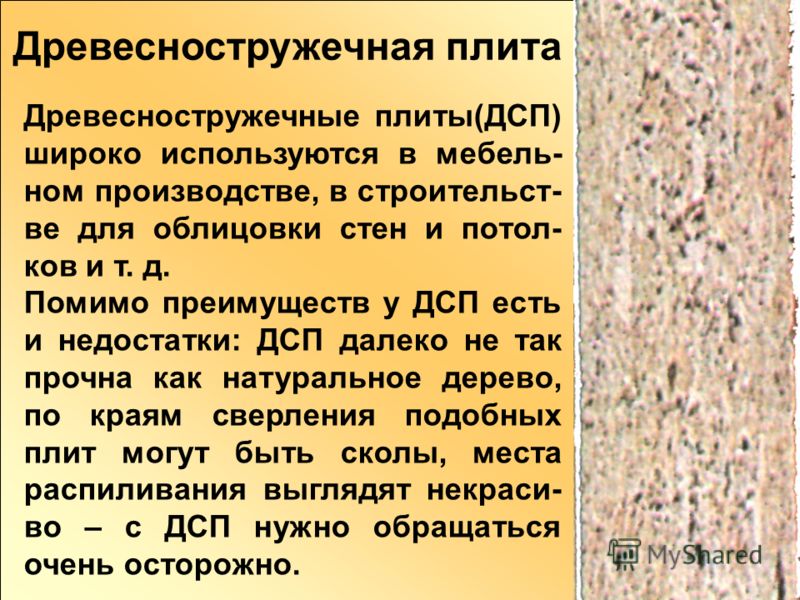

Шпунтованная ДСП – древесно-стружечная плита с пазами и шпунтами, расположенными по ее периметру. Благодаря такой форме упрощается укладка листов. Это недорогой, прочный и легкий в применении материал. Познакомим вас со способами производства ДСП и расскажем об особенностях изготовления различных видов плит.

Общая технология производства ДСП

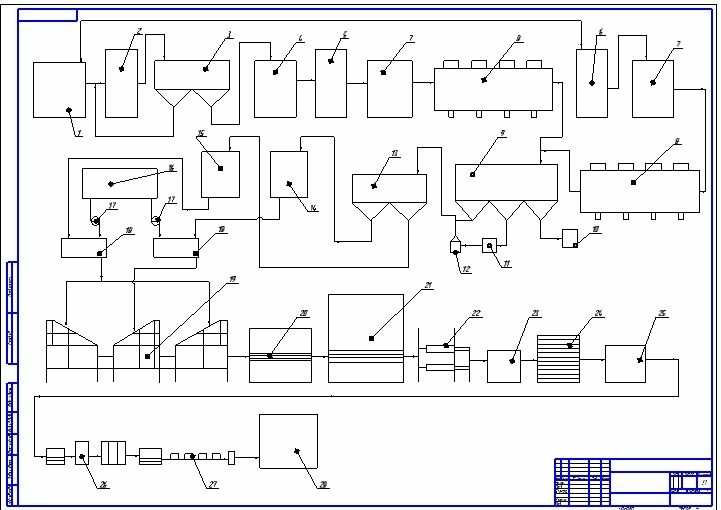

Производство ДСП включает в себя 10 основных этапов:

- Измельчение сырья. Древесные отходы, полученные при изготовлении хвойной или березовой фанеры, других пиломатериалов, измельчают в стружку длиной до 40 и шириной до 5 мм.

- Сортировка. Сырье сортируется на мелкую и крупную фракции. Последняя проходит дополнительное измельчение.

- Сушка. Стружки сушат до тех пор, пока их влажность не станет равна 3-5%.

- Дополнительная сортировка. Плиты получаются более прочными, если внутренняя часть выполняется из крупной стружки.

- Осмоление. Сырье смешивается со смолами в непрерывно работающем смесителе.

- Формирование ковра. Из осмоленных стружек делают ковер, который уплотняется методом подпрессовки.

- Прессование. На плиты подается давление в 30-40 кг/кв. см, благодаря которому они уплотняются и упрочняются, получают окончательную форму.

- Охлаждение. Прессованный ковер охлаждается до температуры окружающей среды.

- Шлифовка. Плиты шлифуются с обеих сторон до получения ровной поверхности.

- Резка на листы стандартных форматов и складирование.

Прессовать ДСП можно двумя методами: плоским и экструзионным. В первом случае давление подается перпендикулярно плоскости стружечного ковра, во втором – параллельно ему (с торцов). Большой прочности на изгиб можно достичь можно только плоским методом прессования. Экструзионный способ считается устаревшим, и его применяют редко.

Особенности производства некоторых видов ДСП

Теперь расскажем, как делают отдельные виды ДСП. Технология их производства немного отличается от основной:

- Для изготовления влагостойких шпунтованных ДСП (ВДСПШ), которые можно недорого купить у нас, связующую массу готовят с применением парафиновых добавок. Полученный материал получает зеленоватый оттенок.

- При производстве шпонированных ДСП прессованный ковер дополнительно покрывается шпоном ценных пород дерева.

- Ламинированные ДСП плиты (ЛВДСПШ) изготавливают путем ламинирования ВДСПШ. Такой материал имеет бумажно-смоляное декоративное покрытие.

С помощью добавок и дополнительной обработки листов можно менять технические и декоративные свойства ДСП. Плиты могут иметь различную степень влагостойкости. Они могут быть огнестойкими, подходящими для черновых или чистовых работ.

Мы перезвоним Вам в течение 5 минут.

Калькулятор

Хотите сделать заказ в один клик?

Введите пожалуйста номер телефона.

Спасибо за заявку, скоро мы с Вами свяжемся.

Вы первыми узнаете о поступлении товара!

Спасибо за заявку, мы обязательно с Вами свяжемся!

Производство ДСП — способы и этапы изготовления

Производство ДСП — способы и этапы изготовления- О компании

- Новости и статьи

- Оплата и доставка

- Контакты

Древесина, фанера и пиломатериалы

со склада в Москве оптом и в розницу

Итого всего:

Итого к оплате:

Перейти в корзину Оформить заказ

Ваша корзина покупок пуста.

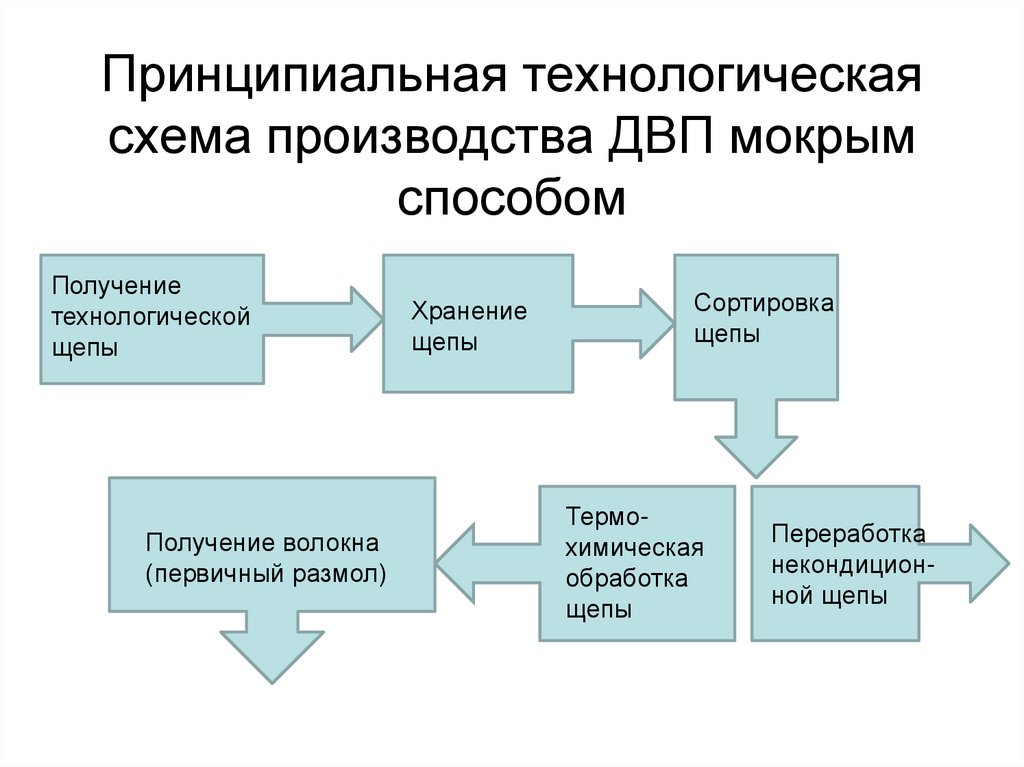

Древесноволокнистые плиты — недорогой отделочно-строительный материал. Изготавливать его можно несколькими способами. Рассмотрим все методы производства ДВП, расскажем, чем они различаются, и выясним, какая технология позволяет получать наиболее качественный материал.

Общие этапы изготовления ДВП

Технология производства оргалита напоминает изготовление древесностружечных плит, которые можно недорого купить у нас. Она включает в себя 3 основных этапа:

- Размол щепы. Остатки древесины — щепу, стружку и другие виды отходов — перемалывают до тонких волокон.

- Формирование ковра. Древесноволокнистая масса укладывается плотным ковром. Он может быть беспрерывным или иметь ограниченную длину.

- Прессование. Ковер из древесных волокон попадает под горячий пресс, где происходит прочное сцепление волокон.

Из-под пресса выходит плита непрерывной или ограниченной длины. Ее сушат и разрезают на листы стандартных форматов, маркируют. Затем листы упаковывают и отправляют храниться на склад.

Способы производства ДВП и их различия

Существует 4 способа изготовления ДВП:

- Мокрый. Перед формированием ковра получают суспензию, состоящую из воды и древесных волокон. Связующие и другие компоненты в массу не добавляют. Перед прессовкой суспензию откидывают на сетку, чтобы вода могла стекать вниз. От этого на одной стороне плиты получается сетчатый рисунок.

- Сухой. Измельченную на волокна древесину смешивают со связующими смолами. При сухом методе производства в древесноволокнистую массу можно добавлять компоненты, повышающие влагостойкость и огнестойкость материала. Из-за низкой влажности ковра необходимости в применении сетки нет. Поэтому обе стороны листов получаются гладкими.

- Полусухой. Этот метод производства оргалита напоминает мокрый. Но он не требует получение суспензии — волокна увлажняют уже после формирования ковра.

- Мокро-сухой. Этот способ изготовления тоже похож на мокрый. Он также подразумевает изготовление суспензии.

Но сформированный ковер сначала подвергают сушке и только потом — прессовке.

Но сформированный ковер сначала подвергают сушке и только потом — прессовке.

Основными технологиями производства ДВП плит являются сухой и мокрый методы. При сухом способе изготовления получается более прочный и влагостойкий материал за счет добавления синтетических смол. Мокрая же методика позволяет получать на 100% экологически чистые листы ДВП, которые безопасно использовать для отделки жилых помещений. Полусухой и мокро-сухой методы широкой распространенности не обрели.

Мы перезвоним Вам в течение 5 минут.

Калькулятор

Хотите сделать заказ в один клик?

Введите пожалуйста номер телефона.

Спасибо за заявку, скоро мы с Вами свяжемся.

Вы первыми узнаете о поступлении товара!

Спасибо за заявку, мы обязательно с Вами свяжемся!

Передовая технология — SicoCam с SICK AppSpace

Дорогостоящее ручное измерение необработанной древесно-стружечной плиты осталось в прошлом. Встроенная система измерения плит SicoCam от Siempelkamp Logistics & Service теперь измеряет деревянные композитные плиты в непрерывном цикле. Он включает в себя четыре программируемые высокопроизводительные камеры InspectorP65x от SICK и SICK AppSpace. Они предоставляют измеренные значения для расчета размера доски и регулировки пил. Это повышает качество производимых плат, снижает количество брака и повышает производительность. Кроме того, повышается безопасность на рабочем месте.

Встроенная система измерения плит SicoCam от Siempelkamp Logistics & Service теперь измеряет деревянные композитные плиты в непрерывном цикле. Он включает в себя четыре программируемые высокопроизводительные камеры InspectorP65x от SICK и SICK AppSpace. Они предоставляют измеренные значения для расчета размера доски и регулировки пил. Это повышает качество производимых плат, снижает количество брака и повышает производительность. Кроме того, повышается безопасность на рабочем месте.

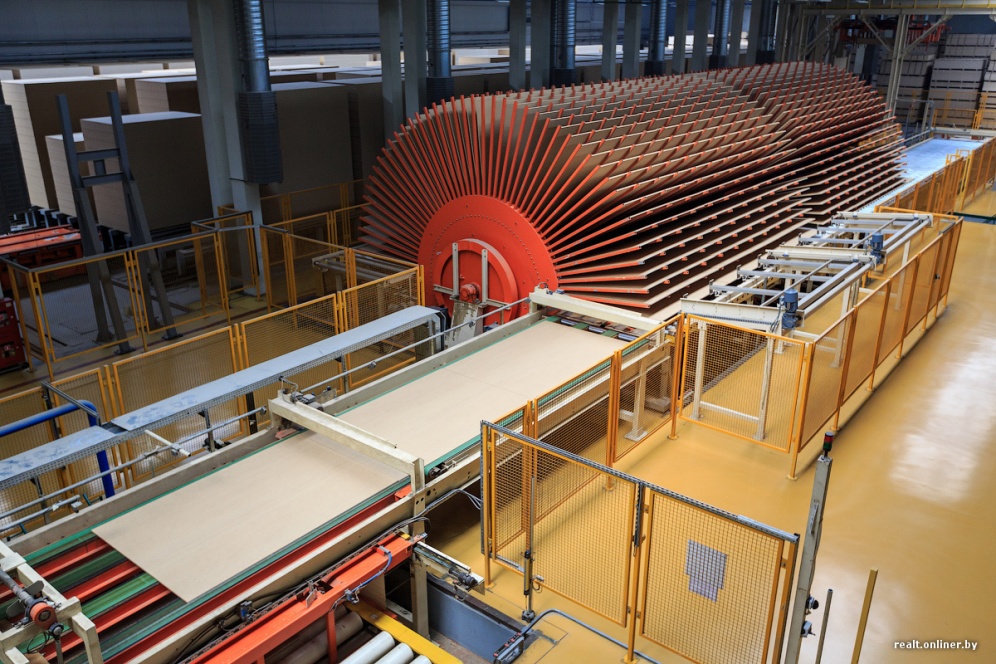

Ежегодно на заводе по производству ДСП Fritz Egger GmbH & Co. ДСП. Этого достаточно, чтобы покрыть половину земной окружности, если их выстроить в линию. ДСП компании поставляется на промышленные предприятия и в специализированные магазины. В списке клиентов Egger есть все известные австрийские производители мебели. Необработанные доски изготавливаются путем прессования прядей доски с последующим выполнением необходимых надрезов многоугольными пилами. Как правило, за этими шагами следует измерение отдельных досок, чтобы исправить любые возможные отклонения в размерах. До сих пор эту задачу приходилось выполнять вручную, удаляя «приемлемые платы» с производственной линии или измеряя платы на заводе, например, в звездообразном охладителе.

До сих пор эту задачу приходилось выполнять вручную, удаляя «приемлемые платы» с производственной линии или измеряя платы на заводе, например, в звездообразном охладителе.

Необходимо решение для обеспечения безопасности, достигнута более высокая степень автоматизации

Долгое время Зимпелькамп (инженер и установщик оборудования) и Эггер хотели найти техническое решение, которое устранило бы серьезные недостатки в области безопасности, присущие существующему подходу. «Существующее техническое решение для измерения досок после многоугольной пилы не соответствовало новейшим технологиям», — говорит д-р Франк Отто, руководитель проекта Siempelkamp Logistics & Service GmbH, о первоначальной ситуации, с которой столкнулись обе компании. . «Что еще хуже, многодиагональная пила в наших высокопроизводительных системах выполняет большую часть распила в тандемном, тройном или четверном режиме, другими словами, с двумя или более пилами. В сочетании с ручной коррекцией параметров резки при обнаружении отклонений в размерах процесс ручного измерения доски оказался слишком сложным и слишком длительным для наших клиентов, не говоря уже о связанных с этим недостатках безопасности».

Раньше отдельные доски проверялись вручную с помощью рулетки и перемещались в стопку брака. Если обнаруживались отклонения в измеренных значениях, оператор на пиле должен был ввести и подтвердить необходимые параметры коррекции. К этому времени на завод уже должны были попасть несколько досок с неправильными размерами. Как только пила была отрегулирована, оператору приходилось вручную снимать другую доску и измерять ее, чтобы определить, были ли достигнуты желаемые результаты. Если доска не соответствовала спецификациям, оператору приходилось заново настраивать пилу. Этот процесс может занять от пятнадцати минут до получаса.

«Теперь, когда система измерения досок находится внутри станка, пила может быть откорректирована сразу же после обнаружения каких-либо отклонений в размерах», — отмечает Мартин Хинтерхофер, технический директор Fritz Egger GmbH & Co. OG. «Благодаря новой системе мы также можем быстро реагировать на изменения процессов, чтобы стабилизировать наши процессы и обеспечить постоянное качество конечного продукта».

Измерение геометрии плиты

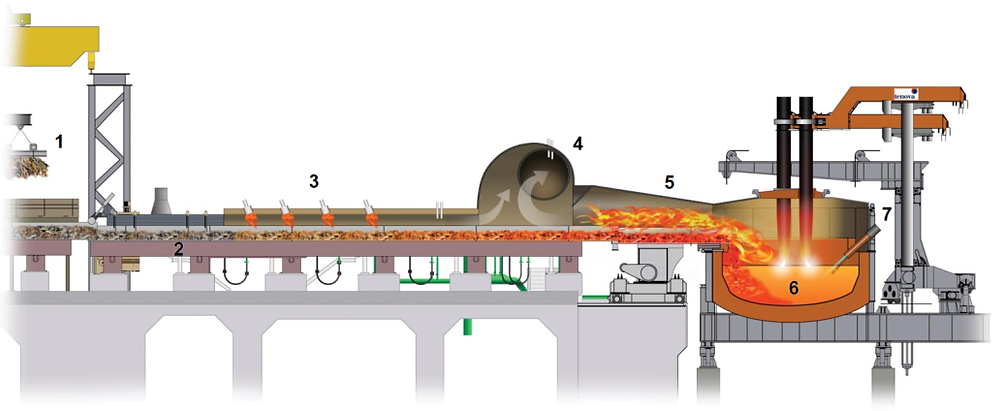

В производстве древесно-стружечных плит линия формовки и прессования представляет собой наиболее ответственную системную единицу всего предприятия. Являясь центральным элементом завода, он играет важную роль в определении производительности завода и качества продукции. По этой причине выход машин, расположенных ниже по потоку, должен быть согласован с линией, что поможет избежать узких мест. Например, система измерения геометрии доски в идеале должна располагаться на линии и, по возможности, после пилы. Встроенная система измерения досок SicoCam от Siempelkamp измеряет длину и ширину доски, а также вычисляет диагонали и углы в четырех углах доски. Это позволяет оптимизировать обрезку и поперечную резку и помогает свести к минимуму количество отходов.

Siempelkamp добавляет (еще одну) вишенку сверху

После обрезки по длине бесконечной пряди отдельные доски измеряются на конвейерной дорожке по мере их прохождения через систему. Над этой дорожкой четыре программируемые 2D-камеры Inspector65x установлены на портале, причем камеры установлены на подвижных салазках, расположенных в задней части прохода по направлению движения транспорта. С помощью салазок система камер настраивается на различную длину доски. Точность настройки находится на шкале 0,01 миллиметра. Небольшой фотоэлектрический датчик W12-2 Laser обеспечивает фронтальное обнаружение и активирует функцию захвата (запускает камеры). «У нас есть конвейерная лента или роликовый конвейер; портал SicoCam расположен над ним, и плата измеряется в том виде, в котором она поставляется», — отмечает д-р Франк Отто, описывая конструкцию. «Никакой механической связи с существующим заводом нет. Он полностью отделен, и нам не нужно вносить какие-либо модификации в существующее оборудование, включая функциональные модификации или замедление досок». «Все это можно сделать во время нормальной работы с кратковременной остановкой, так как нам просто нужно расположить систему над конвейером», — говорит Матиас Кёль, руководитель производства древесно-стружечных плит Fritz Egger GmbH & Co.

Над этой дорожкой четыре программируемые 2D-камеры Inspector65x установлены на портале, причем камеры установлены на подвижных салазках, расположенных в задней части прохода по направлению движения транспорта. С помощью салазок система камер настраивается на различную длину доски. Точность настройки находится на шкале 0,01 миллиметра. Небольшой фотоэлектрический датчик W12-2 Laser обеспечивает фронтальное обнаружение и активирует функцию захвата (запускает камеры). «У нас есть конвейерная лента или роликовый конвейер; портал SicoCam расположен над ним, и плата измеряется в том виде, в котором она поставляется», — отмечает д-р Франк Отто, описывая конструкцию. «Никакой механической связи с существующим заводом нет. Он полностью отделен, и нам не нужно вносить какие-либо модификации в существующее оборудование, включая функциональные модификации или замедление досок». «Все это можно сделать во время нормальной работы с кратковременной остановкой, так как нам просто нужно расположить систему над конвейером», — говорит Матиас Кёль, руководитель производства древесно-стружечных плит Fritz Egger GmbH & Co. OG.

OG.

SICK AppSpace: свобода разработки специализированных приложений

В оптоэлектронике, особенно в области обработки изображений, конфигурируемые продукты часто доводятся до предела своих возможностей, когда реализация определенных функций или рабочих характеристик имеет решающее значение. Благодаря экосистеме SICK AppSpace компания SICK предлагает системным интеграторам и производителям оригинального оборудования новую свободу для разработки настраиваемых приложений и пользовательских интерфейсов на основе программируемых камер и оптических датчиков. Измерение геометрии доски требует компенсации высоты при скорости транспортировки доски до четырех метров в секунду. «Планка натягивается, когда выходит из-под пресса, и иногда немного выгибается вниз или вверх. Это нужно учитывать. Единственный способ компенсировать это — разместить лазеры на каждом углу доски и соответствующим образом запрограммировать приложение», — говорит Маркус Гропп, глава филиала Siempelkamp Logistics & Service GmbH, описывая трудности, с которыми пришлось столкнуться в этом процессе.

«Вся система состоит не только из четырех камер, которые просто обнаруживают край. Это может сделать каждый», – добавляет доктор Франк Отто из Siempelkamp. «Здесь гораздо больше ноу-хау». «Сердцем системы является ее программное обеспечение. Несмотря на это, оборудование по-прежнему должно соответствовать определенным требованиям. Не каждая камера способна обеспечить производительность, чувствительность и короткую выдержку, необходимые для этой задачи. Теперь у нас есть возможность измерять доски, движущиеся со скоростью до четырех метров в секунду. Когда дело доходит до времени экспозиции, нам нужно работать в микросекундном диапазоне. И здесь камера работает очень хорошо вместе со всеми технологиями затвора, так что мы получаем чрезвычайно четкие изображения, несмотря на высокую скорость», — с энтузиазмом отмечает д-р Франк Отто, Зимпелькамп.

Дерево: материал будущего? | Журнал IMA Schelling

Древесина — это возобновляемый материал, у которого больше потенциала, чем у ДСП. Он может быть преобразован в древесные материалы с инновационными функциями и, следовательно, новыми возможностями применения благодаря использованию самых современных технологий.

Он может быть преобразован в древесные материалы с инновационными функциями и, следовательно, новыми возможностями применения благодаря использованию самых современных технологий.

Если бы это зависело от профессора Мартина Стоша, древесину следовало бы использовать гораздо разумнее, чем просто прессовать ее для изготовления ДСП или фанеры. «Древесина — возобновляемый ресурс и по-настоящему экологичный строительный материал. Однако нам не хватает ресурсоэффективных технологий, позволяющих производить из древесины экологически чистые продукты — изделия с длительным сроком службы и ремонтопригодностью, а также экологически безопасные. Утилизация», — объясняет Стош. Он является экспертом по производству промышленной мебели на факультете «Производство и технология обработки древесины» Восточно-Вестфальского политехнического института в Лемго. Поэтому Стош и многие его коллеги в европейских университетах проводят исследования в области технологий, позволяющих древесине «Расширить его функциональность и использовать в приложениях, выходящих за рамки мебельной промышленности и деревообрабатывающей промышленности. Даже применение в машиностроении и производстве оборудования или в автомобильной промышленности является реалистичным, — говорит Стош. В качестве примера он приводит конвейерные системы и обрабатывающие центры из бука. фанера, разработанная коллегами из Хемницкого политехнического института, которая не только гарантирует высокую точность, но и превосходит устойчивые характеристики демпфирования колебаний.

Даже применение в машиностроении и производстве оборудования или в автомобильной промышленности является реалистичным, — говорит Стош. В качестве примера он приводит конвейерные системы и обрабатывающие центры из бука. фанера, разработанная коллегами из Хемницкого политехнического института, которая не только гарантирует высокую точность, но и превосходит устойчивые характеристики демпфирования колебаний.

ОДНОГО ЭСТЕТИЧЕСКОГО ДИЗАЙНА УЖЕ НЕ ДОСТАТОЧНО

Эти усилия подкрепляются, с одной стороны, повышением экологической сознательности среди потребителей и общественным спросом на ресурсоэффективное обращение с возобновляемыми материалами, такими как древесина. С другой стороны, производители мебели не сильно отличаются в плане дизайна продукции, который становится все более неприхотливым и ориентируется в первую очередь на функциональность продукта. «Современные белые глянцевые кухни — это символ дематериализации, которая является растущей тенденцией во всех отраслях», — объясняет Стош. «Это также влияет на задачи проектирования. Рабочая поверхность для стационарного телефона, фотоаппарата, диктофона, калькулятора и т. д. больше не нужна там, где основным инструментом повседневной жизни является сотовый телефон. А во времена электронных книг кому на самом деле нужна книжная полка в гостиной? По сути, производители уже не могут выделиться, создав тот или иной дизайн. Более того, несмотря на то, что ДСП чрезвычайно рентабельна, она не считается материалом с высокими эксплуатационными характеристиками и не славится своей экологичностью, не говоря уже о том, что она является «умным» материалом. По словам Стоша, предприятия, которые ищут выход и возможность выделиться среди других, могут придать своим продуктам новые функциональные возможности на основе «умной древесины», которая предлагает расширенные возможности.

«Это также влияет на задачи проектирования. Рабочая поверхность для стационарного телефона, фотоаппарата, диктофона, калькулятора и т. д. больше не нужна там, где основным инструментом повседневной жизни является сотовый телефон. А во времена электронных книг кому на самом деле нужна книжная полка в гостиной? По сути, производители уже не могут выделиться, создав тот или иной дизайн. Более того, несмотря на то, что ДСП чрезвычайно рентабельна, она не считается материалом с высокими эксплуатационными характеристиками и не славится своей экологичностью, не говоря уже о том, что она является «умным» материалом. По словам Стоша, предприятия, которые ищут выход и возможность выделиться среди других, могут придать своим продуктам новые функциональные возможности на основе «умной древесины», которая предлагает расширенные возможности.

БУК – СЛИШКОМ ХОРОШО, ЧТОБЫ ГОРИТЬ

Среди всех типов древесины, используемых в инновационном стиле, пляжная древесина занимает особое место. Это тип древесины, который чаще всего встречается в Германии, особенно в Восточной Вестфалии, центре немецкого производства мебели. «Однако древесина бука в основном используется для производства древесного угля», — говорит Стош. Причина этого, как объясняет Стош, в том, что необработанная древесина бука очень быстро подвержена атмосферным воздействиям. Всего через сорок недель, т. е. менее одного года, модуль упругости равен нулю. Это означает, что древесина рассыплется. Но поскольку древесина бука обладает отличной несущей способностью и может без проблем соответствовать прочности на растяжение стекловолокна, многочисленные исследовательские проекты по всему миру пытаются выяснить, как можно изменить свойства древесины устойчивым образом.

Это тип древесины, который чаще всего встречается в Германии, особенно в Восточной Вестфалии, центре немецкого производства мебели. «Однако древесина бука в основном используется для производства древесного угля», — говорит Стош. Причина этого, как объясняет Стош, в том, что необработанная древесина бука очень быстро подвержена атмосферным воздействиям. Всего через сорок недель, т. е. менее одного года, модуль упругости равен нулю. Это означает, что древесина рассыплется. Но поскольку древесина бука обладает отличной несущей способностью и может без проблем соответствовать прочности на растяжение стекловолокна, многочисленные исследовательские проекты по всему миру пытаются выяснить, как можно изменить свойства древесины устойчивым образом.

БОЛЕЕ ПРОЧНАЯ, ЧЕМ ТИКОВАЯ ДРЕВЕСИНА

В связи с этим факультет биологии древесины и изделий из дерева Геттингенского университета им. Георга Августа разработал метод длительного повышения стойкости древесины бука к атмосферным воздействиям. Для этого исследователи использовали продукт, используемый в текстильной промышленности, чтобы сделать хлопковые волокна устойчивыми к сминанию. Это вещество было закачано в листы шпона бука с использованием процесса вакуумной обработки под давлением. Результат: листы шпона из бука, прошедшие этот тип обработки, могут подвергаться воздействию погодных условий в течение более длительного времени, чем тиковое дерево, и даже подходят для облицовки бассейнов. Однако для этих атмосферостойких листов шпона требуются высококачественные клеевые системы, и это единственная причина, по которой этот процесс еще не представлен на рынке.

Для этого исследователи использовали продукт, используемый в текстильной промышленности, чтобы сделать хлопковые волокна устойчивыми к сминанию. Это вещество было закачано в листы шпона бука с использованием процесса вакуумной обработки под давлением. Результат: листы шпона из бука, прошедшие этот тип обработки, могут подвергаться воздействию погодных условий в течение более длительного времени, чем тиковое дерево, и даже подходят для облицовки бассейнов. Однако для этих атмосферостойких листов шпона требуются высококачественные клеевые системы, и это единственная причина, по которой этот процесс еще не представлен на рынке.

ИЗВЛЕЧЕНИЕ ЛИГНИНА ИЗ ДРЕВЕСИНЫ ПОВЫШАЕТ ЕЕ МЕХАНИЧЕСКИЕ СВОЙСТВА

Исследователи EMPA, швейцарского института испытаний и исследований материалов в Цюрихе, разработали еще одну технологию, которая позволила им значительно улучшить механические свойства древесины и, кроме того, придать ей новые свойства : с помощью кислоты они удалили лигнин — природное клеящее вещество, которое делает древесину прочной на клеточном уровне, — а затем сжали древесину, чтобы восстановить ее прочность. Жесткость и прочность материала, изготовленного таким образом, в три раза выше, чем у натуральной еловой древесины. В то же время материал гораздо более пористый, чем натуральная древесина, что позволяет вводить в структуру древесины другие вещества, придающие материалу новые свойства. Примером этого является намагничивание древесины за счет добавления оксида железа.

Жесткость и прочность материала, изготовленного таким образом, в три раза выше, чем у натуральной еловой древесины. В то же время материал гораздо более пористый, чем натуральная древесина, что позволяет вводить в структуру древесины другие вещества, придающие материалу новые свойства. Примером этого является намагничивание древесины за счет добавления оксида железа.

Другими процессами, некоторые из которых запатентованы, являются металлизация и йодирование древесины. Например, EMPA удалось сделать так, чтобы структура древесины связывала йод, чтобы его нельзя было вымыть из материала. Деревянные поверхности, обработанные йодом, обеспечивают надежную защиту от бактерий и повышают гигиеничность ванных комнат или кухонь. В процессе металлизации металл становится неотъемлемой частью поверхности древесины за счет образования химической связи. Невидимый металлический слой делает древесину абсолютно водонепроницаемой.

ЛЕГКАЯ КОНСТРУКЦИЯ – ДРУГАЯ ОСНОВНАЯ ПРОБЛЕМА

Стош и его команда проводят исследования в области легких конструкций, многослойных материалов и технологий соединения. «Мы наблюдаем эту тенденцию к облегченному строительству с 2003/2004 года. Движущей силой этого — как тогда, так и сегодня — была, в частности, область дизайна мобильных интерьеров с использованием высокоэффективных сэндвич-материалов», — объясняет Стош. Разработки включают в себя легкие плиты с полой структурой, для которых требуется на 40 % меньше стружки, чем для обычных древесно-стружечных плит, и процесс 3D-печати, при котором точка построения печатается непосредственно на панели из древесно-стружечной плиты толщиной всего 4 мм. Таким образом достигается как положительное, так и фрикционное запирание, увеличивая удерживающую силу доски почти с нуля до прибл. 850 Н.

«Мы наблюдаем эту тенденцию к облегченному строительству с 2003/2004 года. Движущей силой этого — как тогда, так и сегодня — была, в частности, область дизайна мобильных интерьеров с использованием высокоэффективных сэндвич-материалов», — объясняет Стош. Разработки включают в себя легкие плиты с полой структурой, для которых требуется на 40 % меньше стружки, чем для обычных древесно-стружечных плит, и процесс 3D-печати, при котором точка построения печатается непосредственно на панели из древесно-стружечной плиты толщиной всего 4 мм. Таким образом достигается как положительное, так и фрикционное запирание, увеличивая удерживающую силу доски почти с нуля до прибл. 850 Н.

Согласно компании Stosch, легкие плиты с полыми пространствами обладают многими преимуществами. Полое пространство позволяет пропускать кабели, интегрировать зарядные станции для сотовых телефонов или превращать отдельные области рабочего стола в нагревательные панели для кофейных чашек или охладители для ноутбуков.

Но сформированный ковер сначала подвергают сушке и только потом — прессовке.

Но сформированный ковер сначала подвергают сушке и только потом — прессовке.