Фенол и формальдегид в строительных материалах?

25 февраля

Фенол и формальдегид — антигерои строительной сферы. Когда кто-то хочет сказать что-то плохое о каком-либо материале, они всегда упоминают эти двое. Это, несомненно, влияет на локальные users. даваите, посмотрим, если они так страшны, как все говорят.

Что такое фенол и формальдегид в головах пользователей?

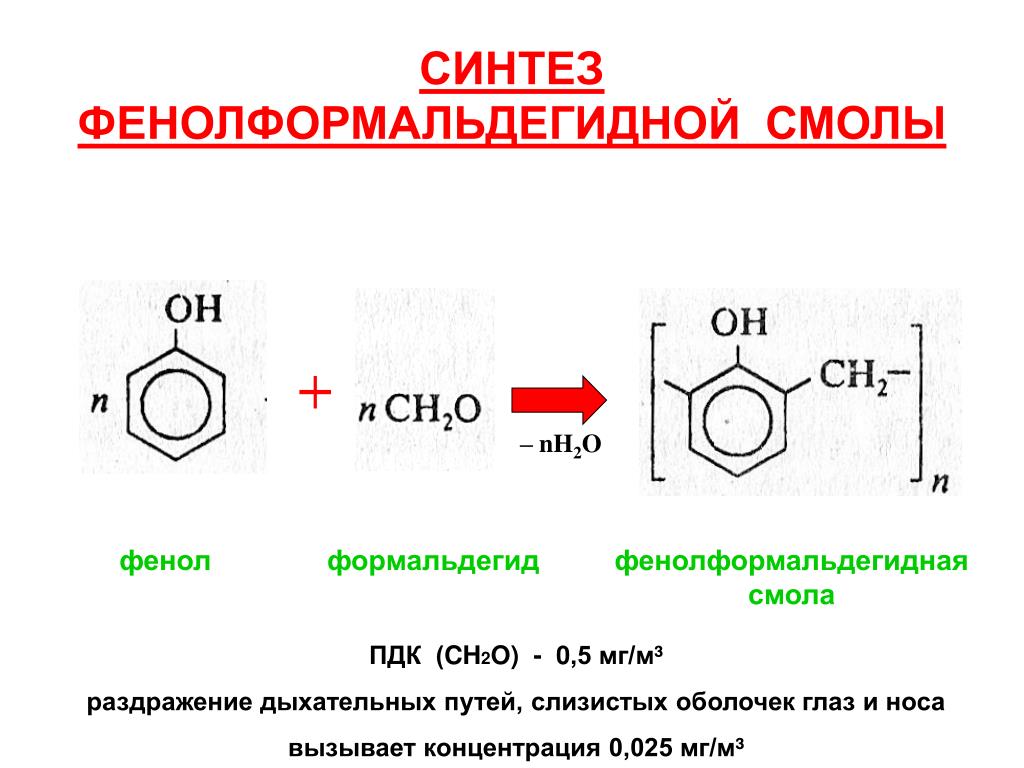

У местных потребителей фенолформальдегид — это смола, внутри материалов и товаров которий набухает в процессе изготовления. Затем эта смола испаряется и попадает в наш организм, оказывая на это негативное влияние.

Фенол, формальдегид и фенолформальдегид — разные вещества?

Если мы говорим о строительных материалах, то речь идет о фенолформальдегиде, который образуется в результате реакции фенола и формальдегида. Вещество представляет собой твердую смолу, поэтому ее трудно попасть в организм, конечно, мы не используем плитку OSB в пищу.

Стандартно выделяется 3 фазы:

▪ Е1 — 0,1 ppm, 0,125 mg/m³;

▪ Е2 — 0,1 — 1,0 ppm, 0,125 — 1,25 mg/m³;

▪ E3 — 1,0 — 2,3 ppm, 1,25 — 2,87 mg/m³.

В каком строительном материале встречается фенолформальдегид?

Часто источником фенола и формальдегида называют мебель, сделанную из плитки dsp. Часто можно услышать выражение «ядовитая мебель с плиткой из древесной стружки». Но пользователи сейчас не понимают, что фенолформальдегид является соединительным компонентом для различных веществ. Например: мдф, осб, минеральные утеплители, ламинат и т. Д.

Если каждая композиция в материале пугает, что мы будем делать с деревом? Источником формальдегида, как правило, является древесина, но показатель выбросов соответствует норме.

Где еще мы встретим фенол и формальдегид?

Вы удивитесь, но многие лечебные вещества содержат фенол.

В отличие от этих продуктов мы не собираемся есть минеральную вату, поэтому для нас важны показатели выбросов.

Являются ли строительные материалы основным источником фенола и формальдегида?

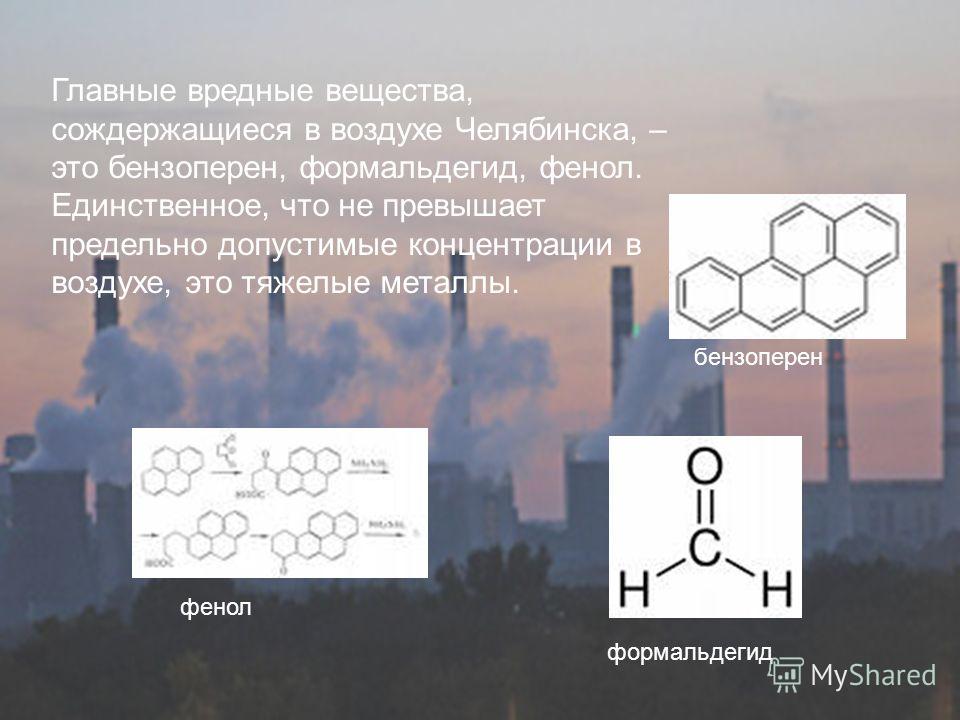

Фенол и формальдегид выделяются при горении. Например, содержание этого вещества в дыму костров может достигать 7%. Вы можете не согласиться с нами здесь, потому что мы все время живем в доме, а дым костра можем вдыхать раз в месяц. Вот несколько примеров источников фенола и формальдегида:

наибольшее количество выделяется при сжигании автомобильного топлива

- сжигание авиационного топлива

-

даже сигарета является источником фенола и формальдегида.

например, сигарета с одной гусеницей выделяет 0,14 мг фенола и 2 мг формальдегида

например, сигарета с одной гусеницей выделяет 0,14 мг фенола и 2 мг формальдегида -

Интересный факт: в организме человека есть фенол и формальдегид, которые выделяются при дыхании.

Накапливаются ли в нашем организме фенол и формальдегид?

Это миф. Фенол и формальдегид. Активно реагирует с различными веществами, поэтому у них нет накапливаемого навыка. Высвобождение нашего из организма человека составляет 24 часа. Время выхода никотина из организма составляет до 50 часов. Если кто-то находится в комнате, где концентрация фенола и формальдегида в 10 раз выше нормы, он вдыхает в 4,5 раза меньше фенола и в 20 раз меньше формальдегида, чем при курении одной пачки сигарет.

Почему у ДСП и мебели неприятный запах?

Если фенол и формальдегид безопасны, то почему некоторая мебель плохо пахнет? Такая мебель изготавливается на старом оборудовании, которое не может обеспечить необходимую плотность материала, поэтому прочность материала должна увеличивать содержание формальдегида. В результате увеличиваются выбросы.

В результате увеличиваются выбросы.

Выбросы фенола и формальдегида из материала происходят с одинаковой скоростью?

На выбросы играют разные факторы. В первые месяцы эмиссия высока, а затем снижается. Выбросы формальдегида увеличиваются при нарушении условий хранения.

Опасны ли фенол и формальдегид для здоровья человека?

Чтобы ответить на этот вопрос, важно знать концентрацию вещества. Например: некоторые лекарства, принятые в необходимой дозе, полезны для организма, но если их принимать в избытке, они пагубно повлияют на организм. По международной классификации фенол становится токсичным только при концентрациях более 50%, а формальдегид — более 25%.

Вывод — опасны ли эти вещества?

Что касается фенола и формальдегида, нам нужно знать, что в повседневной жизни они постоянно окружают нас, и мы не можем полностью изолировать их от них. На самом деле ни то, ни другое не требуется, потому что в допустимых дозах фенол и формальдегид безопасны для здоровья человека.

Что касается строительных материалов и мебели, нам нужно понимать выбросы материалов, чтобы запросить сертификат.

Допускается класс эмиссии E1 согласно европейскому стандарту.

Фенол-формальдегидные смолы — пластик бакелит | ПластЭксперт

Фенол-формальдегидные смолы

Предисловие

Фенол-формальдегидная смола производится промышленностью с 1912 г. под названием бакелит. Как и ко многим другим новинкам, к бакелиту вначале относились скептически, и ему было трудно конкурировать на рынке с давно известными материалами.

Положение быстро изменилось, когда обнаружили его ценные свойства — бакелит оказался отличным электроизоляционным материалом, обладающим в то же время высокой прочностью. Сегодня у себя дома мы уже едва ли увидим штепсельные розетки, вилки и электрические выключатели из фарфора. Их вытеснили изделия из реактопластов. Бакелит и родственные ему пластмассы заняли также почетное место в машиностроении, автомобилестроении и других отраслях промышленности.

Введение

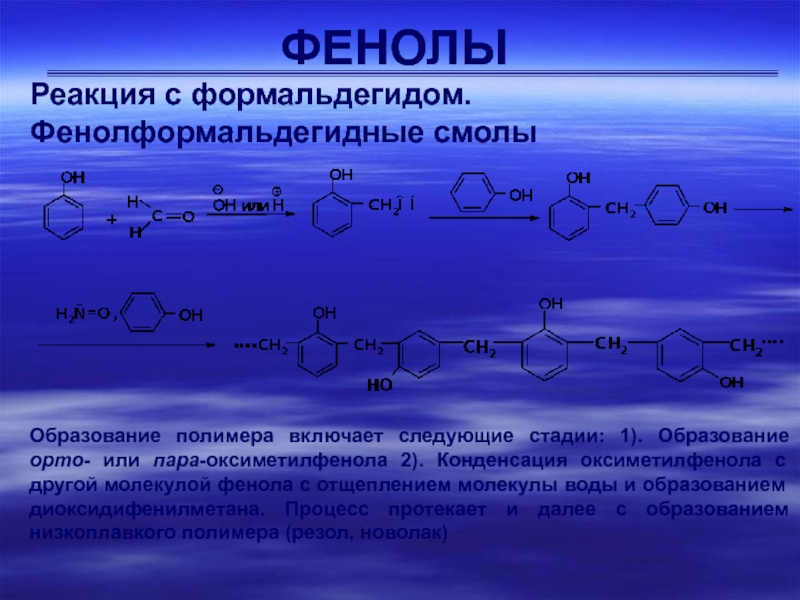

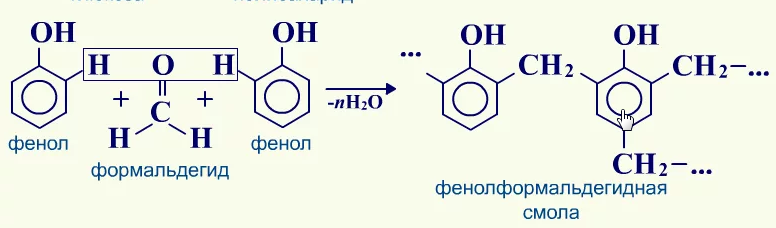

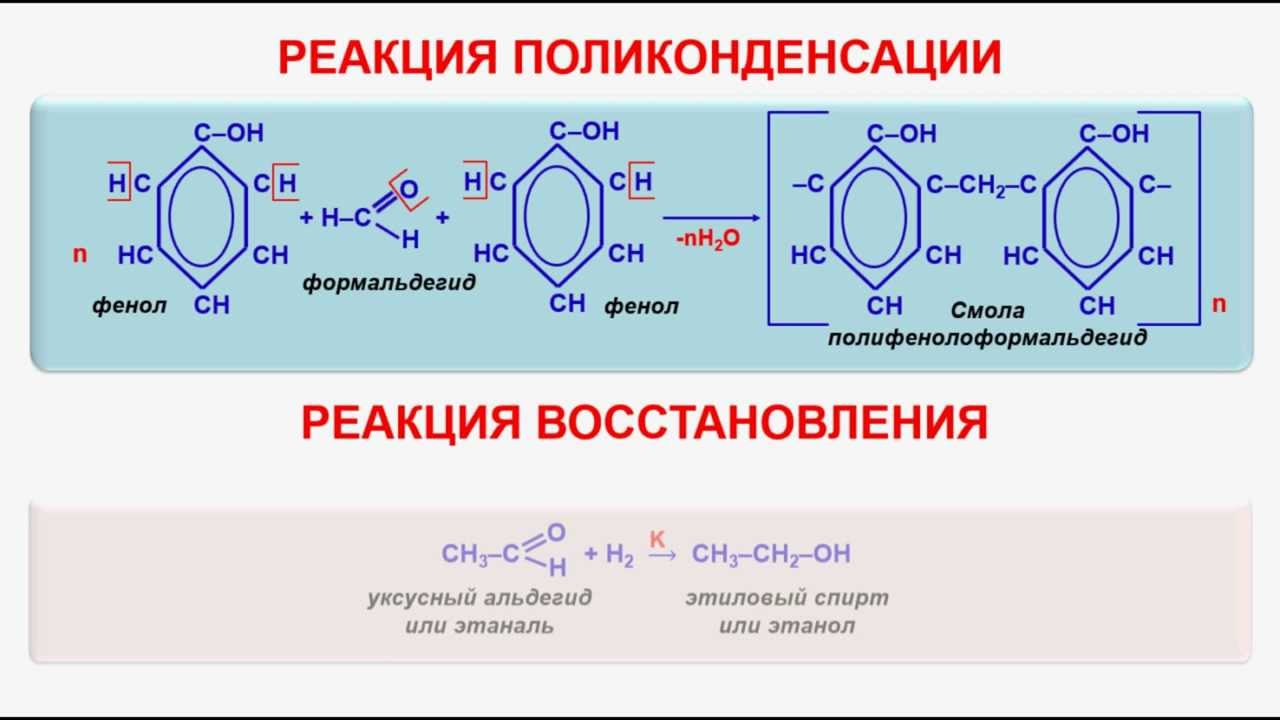

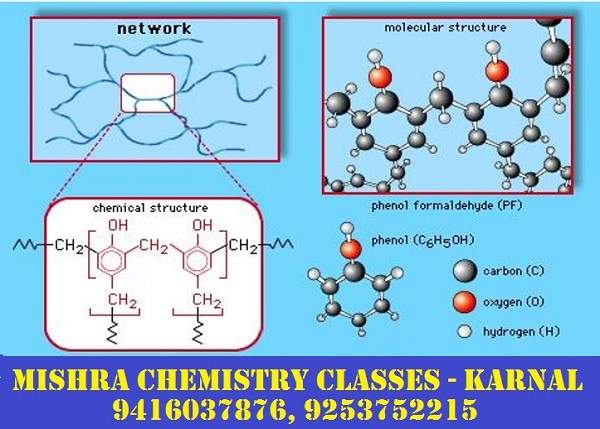

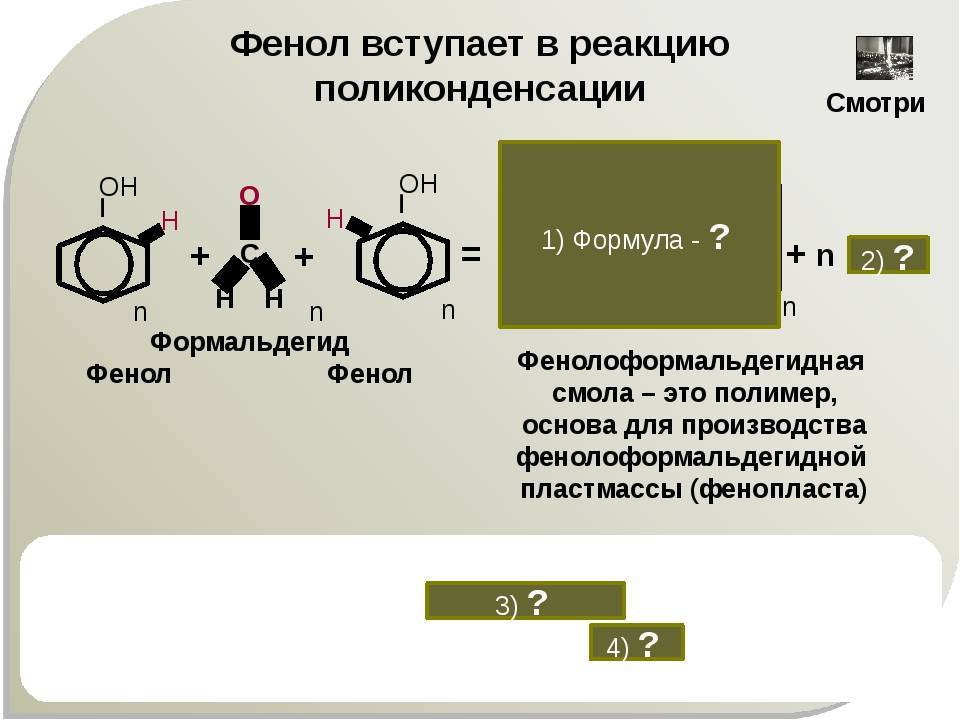

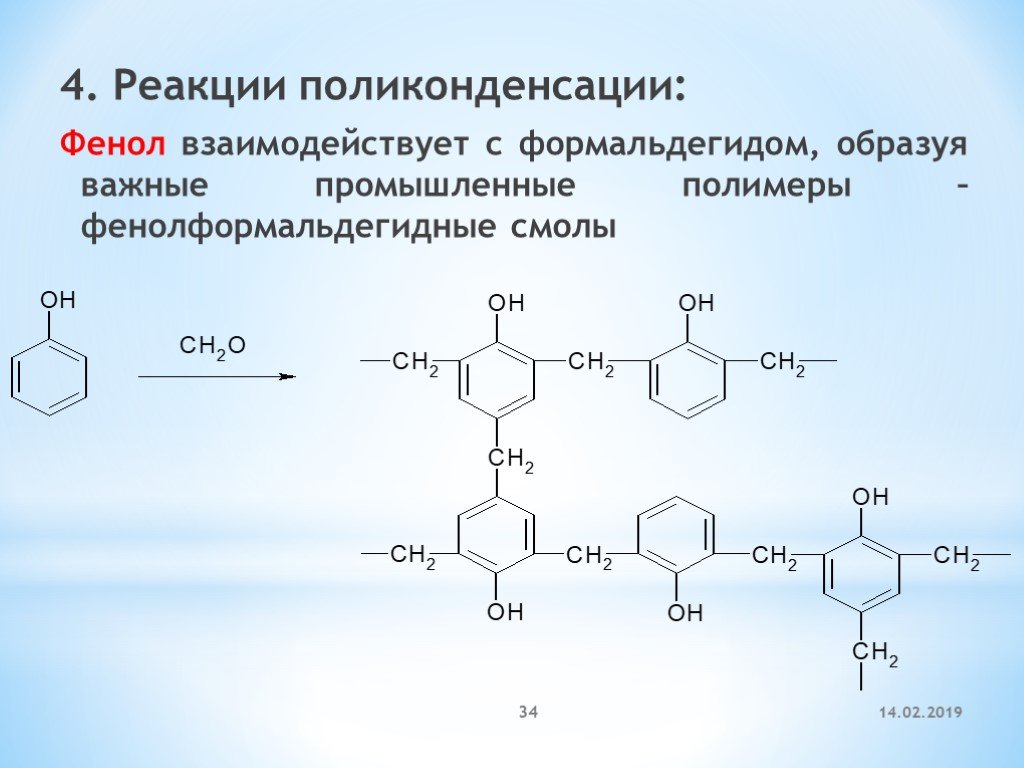

Синтез высокомолекулярных соединений представляет собой процесс соединения многих молекул индивидуальных химических веществ (мономеров) нормальными химическими связями в единую макромолекулу полимера.

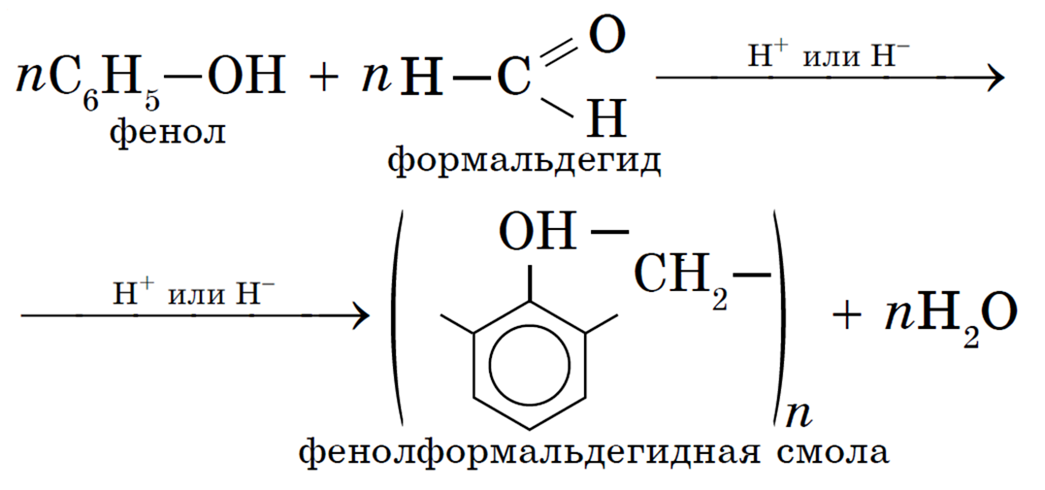

Реакция образования полимера, протекающая без выделения других химических соединений называется реакцией полимеризации. Превращение мономеров в полимеры, сопровождающейся выделением побочных продуктов носит название поликонденсации.

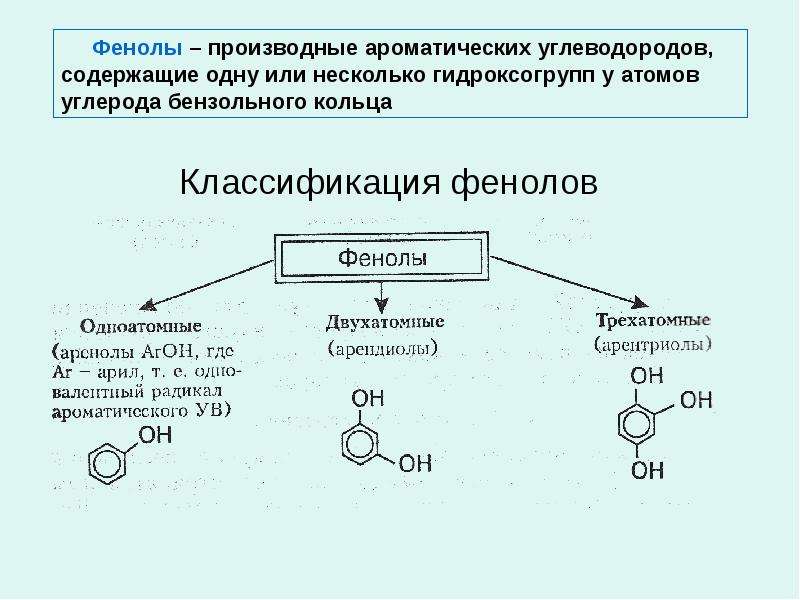

Высокомолекулярные органические соединения, на основе которых изготавливают большинство пластмасс, также называют смолами.

К группе поликонденсационных смол относят полиэфирные, получаемые путем конденсации многоосновных кислот с многоатомными спиртами, фенолформальдегидные и другие.

На основе феноло-формальдегидных смол изготовляют пластические массы, называемые фенопластами.

Все пластические массы по составу делят на простые и сложные. Простые пластмассы состоят в основном из связующего, иногда с добавлением небольшого количества вспомогательных веществ (краситель, смазка и др.).В состав большинства пластмасс кроме связующего, входят и др.).Такие пластмассы носят название название сложных и композиционных.

Прессматериалы называют композиции на основе высокополимерных продуктов (искусственных смол, эфиров целлюлозы, битумов) из которых различными методами формирования (прямое прессование, литье) изготавливают разнообразные изделия.

Прессматериалы, содержащие смолы, которые отверждаются в процессе прессования изделий, называют термореактивными.

В результате отверждения связующего вещества изделие приобретает механическую прочность уже в прессформе при температуре прессования и теряет способность размягчаться при повторном нагревании: смола в отвержденом изделии неспособна плавится и растворятся.

К термореактивным относятся прессматериалы типа фенопластов, аминопластов содержащие главным образом поликонденсационные смолы.

Прессматериалы, называемые термопластичными или термопластами, содержат, связующие вещества не отверждающиеся в процессе прессования или литья изделий. В этом случае изделия приобретают механическую прочность только после некоторого охлаждения в прессформе.

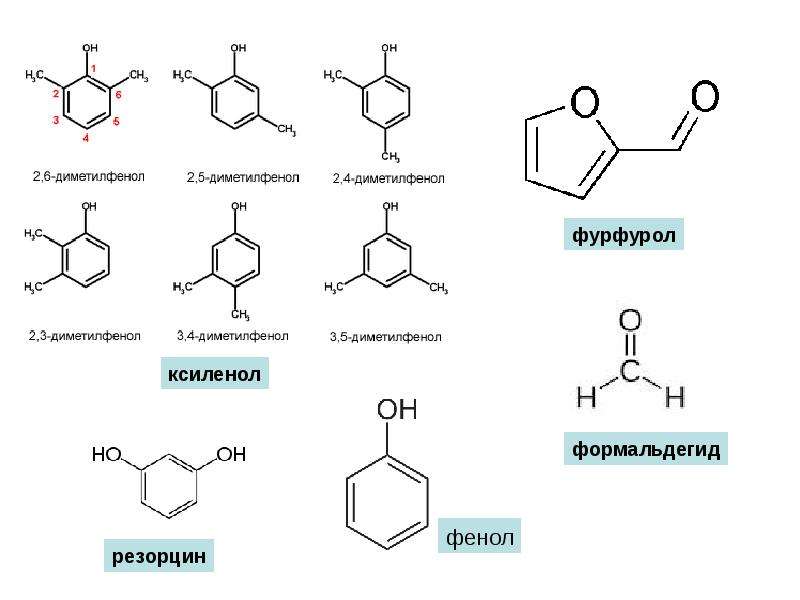

Для изготовления фенопластов в качестве связующего применяют феноло-формальдегидные смолы, а также смолы, получаемые при частичной замене фенола другими веществами (анилин и др.) и частичной или полной замене формальдегида другими альдегидами (фурфурол и др).

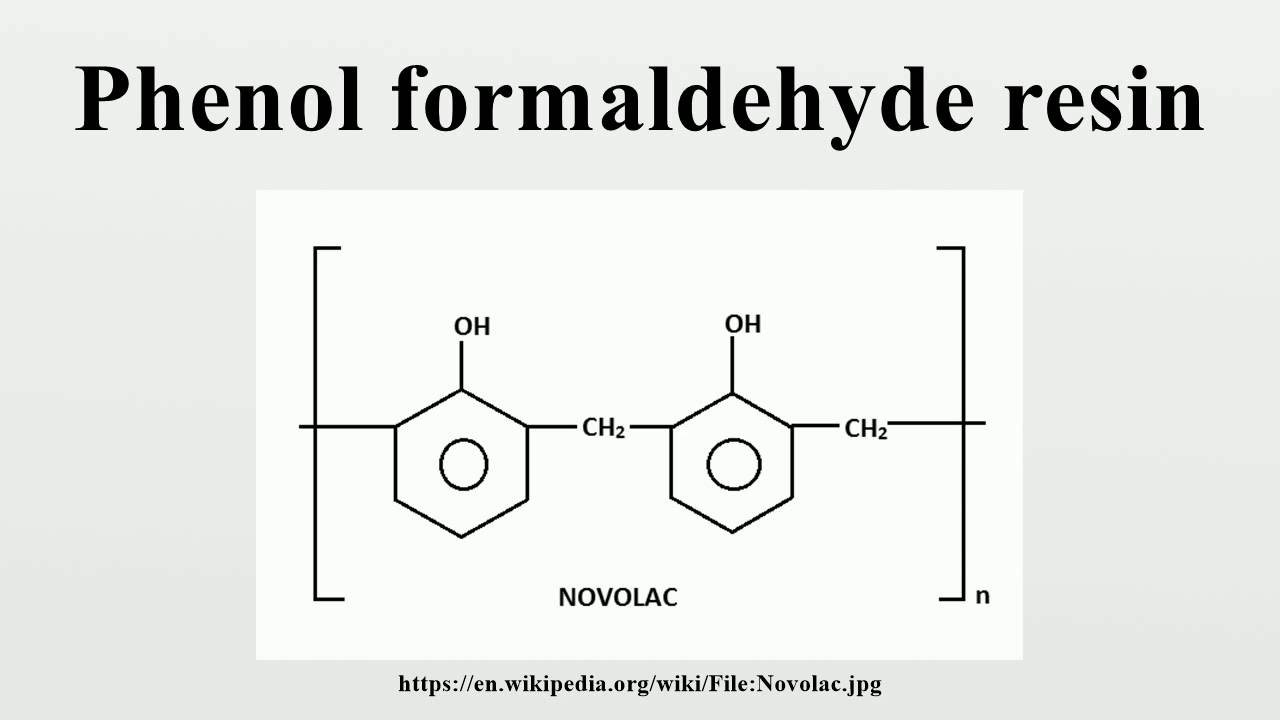

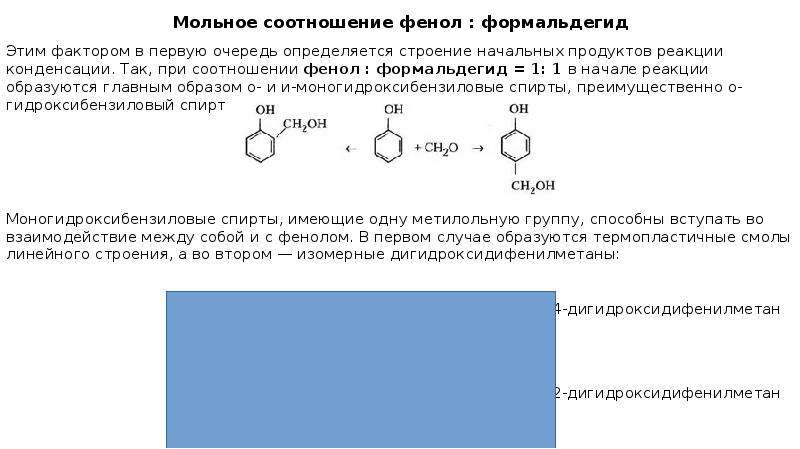

В зависимости от соотношения между фенолом и формальдегидом примененного катализатора (кислый, щелочной) и условий реакций смолообразования получаются смолы двух типов — новолачные и резольные.

Новолачные смолы сохраняют способность плавится и растворятся после многократного нагревания до температуры, принятой при прессовании изделий из фенопластов.

Резольные смолы при повышенной температуре, а при длительном хранении даже при обычной температуре переходят в неплавкое и нерастворимом состояние.

Быстрое отверждение новолачных смол происходит только в в присутствии специальных отверждающих средств главным образом уротропина (гексаметилентетрамин). Для отверждения резольных смол не требуется добавления отверждающих средств.

В процессе отверждения резольных смол различают три стадии. В стадии А (резол) смола сохраняет способность плавиться и растворяться. В стадии В (резитол) смола уже практически не плавится, но еще способна набухать в соответствующих растворителях. В стадии С резит (смола) неплавка и даже не набухает в растворителях.

Рецептуры прессматериалов и химизм процесса

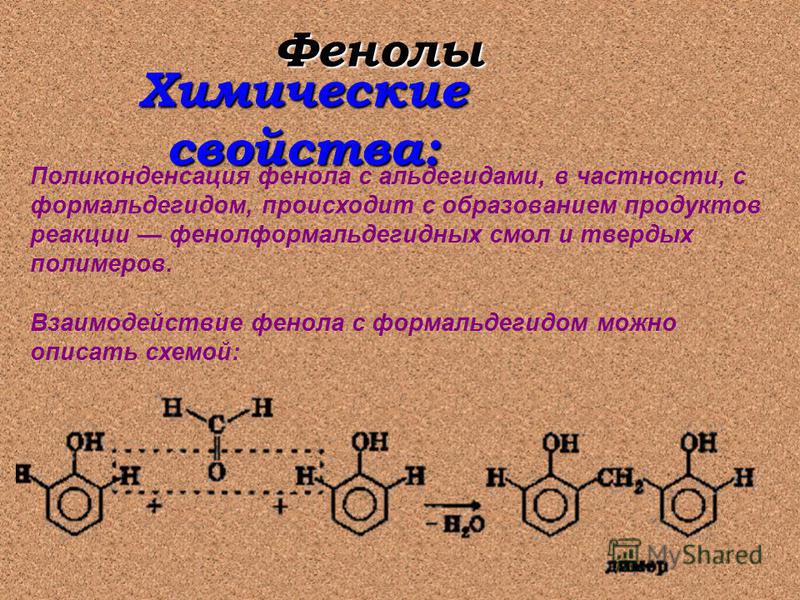

Теоретические представления о механизме взаимодействия фенола с формальдегидом в присутствии катализаторов, о строении фенолоформальдегидных смол в процессах их отверждения недостаточно разработаны.

Основными компонентами общими для различных прессматериалов являются: смола, волокнистый наполнитель, отвердитель или ускоритель отверждении смолы, смазка, краситель и различные специальные добавки.

Смола является основой прессматерила, т.е. связующим веществом, которое при соответствующей температуре и давлении пропитывает и соединяет частицы остальных компонентов с образованием однородной массы.

Свойствами смолы определяются основные свойства прессматериала. Например, на основе феноло-формальдегидной смолы полученной в присутствии катализатора едкого натра, невозможно получить прессматериал, который после прессования обладал бы высокой водостойкостью или высокими электроизоляционными свойствами.

Поэтому для предания прессматериалу определенных специфических свойств прежде, всего нужно правильно выбрать смолу (исходные вещества, катализатор, режим смолообразования).

При этом полимер становится твердым, нерастворимым и неплавким. Этот продукт конечной стадии поликонденсации называют резитом.

При промышленной переработке смолу на стадии образования резола выливают в формы и в них отверждают. Отверждение нередко занимает несколько дней. Это необходимо для того, чтобы образующаяся при реакции вода испарялась медленно. Иначе смола получится непрозрачной и пузырчатой. Чтобы ускорить отверждение, можно довести поликонденсацию до образования резита, затем полученную смолу размолоть, поместить в формы под давлением 200-250 ат и подвергнуть отверждению при 160-170 50 0С.

Если мы будем проводить эту реакцию при рН выше 7,т.е.в щелочной среде, то она сильно замедлится на образовании резола.

Новолачные смолы

В производстве главным образом применяются феноло-формальдегидные смолы обоих типов : новолачные и резольные.

При изготовлении феноло-формальдегидных смол применяют синтетический фенол, а также фенолы, получаемые из каменноугольной смолы(фенольная и феноло-крезольная фракции, трикрезол, ксиленолы). Помимо перечисленных фенолов применяют их смеси, а также смеси фенола с анилином (феноло-анилино-формальдегидная смола). Формальдегид иногда частично или полностью заменяют фурфуролом.

Для получения новолачных смол конденсацию, как правило, проводят в присутствии кислотных катализаторов при избытке фенола.

Технологический процесс получения твердой новолачной смолы, состоит из стадий конденсации и сушки проводимых, как правило, в одном аппарате.

В смесь фенола с формальдегидом вводят такое количество кислого катализатора, чтобы величина рН реакционной смеси составляла 1,6-2,3.Смесь при постоянном перемешивании нагревают до кипения в течении 40-60 минут при атмосферном давлении (реже в вакууме) с включенным обратным холодильником. Через 20 минут после начала кипения в аппарат вводят дополнительную порцию катализатора (0,056 вес. Част. кислоты на 100 вес. частей фенола). Кипячение смеси при 95-98 0С продолжают еще 1-1,5 часа. По достижению удельного веса смеси, близкого к 1,2 г/см 53 0, конденсацию смолы считают в основном законченной, включают прямой холодильник и начинают сушку, при остаточном давлении не выше 300 мм.рт.ст., обогревая аппарат паром 5-8 ат. Сушку продолжают до достижения температуры каплепадения смолы 95-105 0С. После этого смолу сливают из аппарата и охлаждают.

Через 20 минут после начала кипения в аппарат вводят дополнительную порцию катализатора (0,056 вес. Част. кислоты на 100 вес. частей фенола). Кипячение смеси при 95-98 0С продолжают еще 1-1,5 часа. По достижению удельного веса смеси, близкого к 1,2 г/см 53 0, конденсацию смолы считают в основном законченной, включают прямой холодильник и начинают сушку, при остаточном давлении не выше 300 мм.рт.ст., обогревая аппарат паром 5-8 ат. Сушку продолжают до достижения температуры каплепадения смолы 95-105 0С. После этого смолу сливают из аппарата и охлаждают.

В новолачные смолы часто добавляют смазывающие вещества (олеиновая кислота) и красители.

Феноло-формальдегидная новолачная смола в твердом состоянии имеет цвет от светло- до темно коричневого, удельный вес ее около 1,2 г/см 53 0.Такая смола способна многократно плавится и вновь затвердевать, хорошо растворяется в спирте и многих растворителях. Переход смолы из нерасплавленного состояния при 150-200 5 0 0С в неплавкое и нерастворимое состояние в отсутствии отвердителя происходит очень медленно.

Переход смолы из нерасплавленного состояния при 150-200 5 0 0С в неплавкое и нерастворимое состояние в отсутствии отвердителя происходит очень медленно.

Температура плавления, вязкость и скорость отверждения новолачных смол изменяется с течением времени очень медленно. Поэтому такие смолы можно хранить в течении нескольких месяцев при любой температуре.

Резольные смолы

В отличие от новолачных смол разные марки резольных смол обладают несходными свойствами и имеют различное назначение. Часто одну марку резольной смолы не удается полноценно заменить другой.

Для получения резольных смол применяется такое же сырье, как и для новолачных (фенолы, смеси фенола с анилином, формальдегид). Катализатором служит щелочи и основания, едкий натр, гидрокись бария, аммиак, окись магния.

В производстве резольные смолы применяются в твердом и жидком состоянии. Резольная смола в жидком состоянии представляет собой смесь смолы с водой. Такие смеси, содержащие до 35 % воды, называются эмульсионными смолами. Частично обезвоженные эмульсионные смолы (с влажностью не больше 20 %) называют жидкими смолами.

Резольная смола в жидком состоянии представляет собой смесь смолы с водой. Такие смеси, содержащие до 35 % воды, называются эмульсионными смолами. Частично обезвоженные эмульсионные смолы (с влажностью не больше 20 %) называют жидкими смолами.

Вязкость эмульсионных смол колеблется в пределах 500-1800 сантипуаз, жидких смол — в пределах 500-1200 сантипуаз.

Твердые резольные смолы по внешнему виду мало отличаются от твердых новолачных смол. Технологический процесс получения твердых резольных смол во многом аналогичен получению новолачных смол. Конденсацию и сушку проводят в одном аппарате. Конденсация, как правило, происходит при температуре кипения реакционной смеси, в течении определенного времени, установленного для каждой марки смолы, сушку проводят при остаточном давлении не выше 200 мм.рт.ст. Процесс сушки контролируют, определяя скорость отверждения смолы на плитке.

Готовую смолу сливают из аппарата возможно быстрее и охлаждают в тонком слое во избежание ее отверждения.

Важнейшим показателем качества эмульсионных и жидких резольных смол является вязкость, которая резко уменьшается с ростом температуры.

Хранение резольных смол допускается лишь в течении короткого времени (2-3 дня после изготовления),так как при хранении сравнительно быстро возрастает вязкость эмульсионных и жидких смол, а также температура каплепадения и скорость отверждения твердых смол.

Важным показателем является хрупкость твердых резольных смол. Смолы температура каплепадения и скорость отверждения которых соответствует техническим условиям, иногда обладают недостаточной хрупкостью. Тогда они плохо поддаются измельчению, а в измельченном состоянии быстро слеживаются.

Резольные смолы измельчают на таком оборудовании, что и новолачные смолы. Так как измельченная резольная смола даже при хорошей хрупкости быстро слеживается, хранить ее в таком состоянии не следует.

Наиболее удобной тарой для внутризаводского транспортирования твердых резольных смол при раздельном расположении производства смолы являются мешки из толстой, пыленепроницаемой ткани (бельтинг), а для эмульсионных смол — стандартные металлические бочки.

Способы производства фенопластов и переработки их в изделие

Наполнителем для прессопорошков, типа фенопластов чаще всего служит древесная мука, значительно реже мелковолокнистый асбест. Из минеральных порошкообразных наполнителей применяют плавиковый шпат, пылевидный кварц.

Прессматериалы типа фенопластов изготавливают «сухими» и «мокрыми» методами. При «сухих» методах смола применяется в сухом виде, а при «мокрых» в виде спиртового лака (лаковый способ) или водной эмульсии (эмульсионный способ).

Переработка фенопластов в изделие производится различными способами. Самым старым и самым распространенным промышленным способом является прямое прессование (называемое также горячим или компрессионным прессованием) применим ко всем видам описываемых прессматериалов.

Способ литьевого прессования, нызываемого также трансферным или шприцгуссом, применяют только, для переработки пресспорошков, когда изделие должно включать сложную арматуру.

Способ непрерывного выдавливания применяется для изготовления различных профильных изделий из пресспорошков (трубки, стержни, уголки).

Свойства Фаолита

Фаолитом называется кислотостойкая, пластическая масса, получаемая на основе феноло-формальдегидной резольной смолы и кислотостойкого наполнителя асбеста, графита и кварцевого песка.

Термореактивная фенола-формальдегидная смола способна под влиянием нагревания переходить в твердое, неплавкое и нерастворимое состояние. В соответствие с этим и фаолитовая масса, в которой частички наполнителя связаны между собой вязкой растворимой смолой, при термообработке отверждается, становится неплавкой и нерастворимой.

Фаолит — один из ценнейших конструктивных материалов. Он зарекомендовал себя при эксплуатации в различных агрессивных средах в широком интервале температур. По коррозионной стойкости фаолит превосходит свинец.

Он зарекомендовал себя при эксплуатации в различных агрессивных средах в широком интервале температур. По коррозионной стойкости фаолит превосходит свинец.

Большое количество фаолита выпускается в виде полуфабриката неотвержденных листов из которых заводы-потребители изготавливают различные изделия и арматуру.

Фаолит нашел широкое применение во многих отраслях промышленности как конструктивный материал. В ряде случаев он заменяет цветные металлы, особенно свинец. Легкость фаолита (р=1.5-1.7 г/см 53 0),химическая стойкость к кислым агрессивным средам позволяет из него изготавливать стойкую аппаратуру весом в несколько раз меньше металлической.

Фаолит модно применять при более высокой температуре, чем многие другие кислотостойкие пластические массы.

Основное сырье для Фаолита и приготовление резольной смолы

Для производства фаолита применяют резольную смолу, которая представляет продукт конденсации фенола с формальдегидом в присутствии катализатора — аммиачной воды. Резольная смола в при нагревании способна переходить в неплавкое и нерастворимое состояние.

Резольная смола в при нагревании способна переходить в неплавкое и нерастворимое состояние.

Фенол в чистом виде — кристаллическое вещество со специфическим запахом. Температура кипения 182 0С и плотность при 15 0С составляет 1,066 г/см3.

Фенол хорошо растворяется в 30-40 % -ном водном растворе формальдегида (формалин), спирте, эфире, глицерине, бензоле.

Варка и сушка резольной смолы

Варка и сушка резольной смолы производится в варочно-сушильном аппарате. Аппарат снабжен мешалкой на 40-50 об/мин.В крышку аппарата вмонтированы смотровые стекла, штуцеры для измерения температуры, давления. Рабочее давление до 2 атмосфер.

Во время варки смолы протекает реакция конденсации — взаимодействие фенола с формальдегидом в присутствии катализатора аммиака. При этом образуется смола и водяной слой. При сушке в основном происходит удаление воды и компонентов не вступивших в реакцию. Процесс сушки в значительной степени определяет качество готовой смолы.

Процесс сушки в значительной степени определяет качество готовой смолы.

Сырье в котел загружается в таких количествах: фенол (100%-ный) — 100 вес.ч., формалин (37%-ный)-103,5 вес.ч., аммиачная вода (в пересчете на 100% — ный аммиак) — 0,5 вес.частей.

Переработка сухого фаолита в изделие может осуществлятся способом формирования, прессования. Вследствие того, что механическая обработка фаолита является трудоемкой работой, необходимо стремится к тому, чтобы изготовляемой фаолитовой детали придать определенную форму в неотвержденном состоянии.

Из сырого фаолита изготавливают :трубы, царги, цилиндрические сосуды, мешалки.

Из отвержденого фаолита изготавливают угольники, тройники, ванны.

Трубы и изделия из текстофаолита

Выпускаемый в настоящее время фаолит в ряде случаев не может быть использован ввиду не достаточной механической прочности. Армирование или текстолизация фаолита тканью дает возможность получить материал со значительно улучшенными механическими свойствами.

Армирование или текстолизация фаолита тканью дает возможность получить материал со значительно улучшенными механическими свойствами.

Фаолитовые трубы получают обычным способом. Неотвержденное фаолитовое изделие плотно обматывают полосками ткани, смазанные бакелитовым лаком. Если не требуется повторного наложения фаолита, то в таком виде и производят отверждение текстофаолита.

Таким образом получают трубы и царги различных диаметров из которых впоследствии монтируют аппараты или выхлопные трубы.

Прочее

Для лакировки деревянных изделий применяют самоотверждающиеся лаки, которые также изготавливают из феноло-формальдегидных смол.

Резольными фенолоформальдегидными смолами можно также склеить дерево с деревом или с металлом. Сцепление получается очень прочным, и этот способ склеивания в настоящее время находит все более широкое применение, особенно в авиационной промышленности.

В промышленности склеивание смолами на основе фенола применяется при изготовлении клееной фанеры и древесноволокнистых пластиков. Кроме того, такие смолы успешно используются для изготовления щеток и кистей, а в электротехнике ими отлично склеивают стекло с металлом в лампах накаливания, люминесцентных лампах и радиолампах.

Фенолформальдегидная смола | химическое соединение

фенолформальдегидная смола

См. все материалы

- Связанные темы:

- бакелит альдегидный конденсационный полимер новолак резольная смола термореактивный пластик

См. все сопутствующие материалы →

фенолформальдегидная смола , также называемая фенольной смолой , любая из ряда синтетических смол, полученных путем взаимодействия фенола (ароматического спирта, полученного из бензола) с формальдегидом (реактивный газ, полученный из метана) . Фенолформальдегидные смолы были первыми полностью синтетическими полимерами, получившими промышленное распространение. В первые десятилетия 20-го века бакелит, зарегистрированный под торговой маркой фенольный пластик, произвел революцию на рынке формованных и ламинированных деталей для использования в электрооборудовании. Фенольные смолы по-прежнему являются очень важными промышленными полимерами, хотя сегодня их чаще всего используют в клеях для склеивания фанеры и других изделий из конструкционной древесины. Химический состав фенола и формальдегида и их объединение в сети постоянно связанных больших молекул кратко объясняются в статье «Конденсационный полимер альдегида».

В первые десятилетия 20-го века бакелит, зарегистрированный под торговой маркой фенольный пластик, произвел революцию на рынке формованных и ламинированных деталей для использования в электрооборудовании. Фенольные смолы по-прежнему являются очень важными промышленными полимерами, хотя сегодня их чаще всего используют в клеях для склеивания фанеры и других изделий из конструкционной древесины. Химический состав фенола и формальдегида и их объединение в сети постоянно связанных больших молекул кратко объясняются в статье «Конденсационный полимер альдегида».

В промышленной практике существует два основных метода превращения полимера в полезные смолы. В одном методе избыток формальдегида реагирует с фенолом в присутствии основного катализатора в водном растворе с получением низкомолекулярного форполимера, называемого резолом. Резоль, часто в жидкой форме или растворе, может быть отвержден до твердого термореактивного сетчатого полимера, например, путем помещения его между слоями деревянного шпона, а затем нагревания сборки под давлением с образованием фанеры.

Другой метод включает взаимодействие формальдегида с избытком фенола с использованием кислотного катализатора. В результате этого процесса образуется твердый форполимер, называемый новолаком (или новолаком), который напоминает конечный полимер, за исключением того, что он имеет гораздо меньшую молекулярную массу и все еще является термопластичным (то есть его можно размягчить путем повторного нагревания без химического разложения). Отверждение может быть достигнуто путем измельчения новолака в порошок, смешивания его с наполнителями, такими как древесная мука, минералы или стекловолокно, а затем нагревания смеси в форме под давлением. Чтобы новолаки превратились в термореактивную смолу, требуется добавление большего количества формальдегида или, чаще, соединений, которые при нагревании разлагаются на формальдегид.

Фенолформальдегидные смолы являются превосходными клеями для древесины для фанеры и древесно-стружечных плит, поскольку они образуют химические связи с фенолоподобным лигниновым компонентом древесины. Они особенно желательны для наружной фанеры из-за их хорошей влагостойкости. Фенольные смолы, неизменно армированные волокнами или чешуйками, также используются для изготовления изоляционных и термостойких изделий, таких как ручки приборов, крышки распределителей и тормозные колодки.

Они особенно желательны для наружной фанеры из-за их хорошей влагостойкости. Фенольные смолы, неизменно армированные волокнами или чешуйками, также используются для изготовления изоляционных и термостойких изделий, таких как ручки приборов, крышки распределителей и тормозные колодки.

О фенолформальдегидной смоле | Xometry

Фенолформальдегидная смола (PF) представляет собой химическое соединение, образующееся при совместной реакции фенола и формальдегида. Он используется во многих отраслях промышленности из-за его прочности, универсальности и стабильности. В деревообрабатывающей промышленности он используется в качестве связующего вещества между деревянными ламинатами. Кроме того, поскольку ПФ является теплоизолятором, он способен выдерживать высокие температуры.

Смолы семейства PF обозначаются различными терминами, включая фенолопластовую смолу и фенольную смолу. Основываясь на молекулярной структуре смолы ПФ, соотношении фенола и формальдегида и катализаторе, используемом для регулирования реакции, их можно разделить на два основных типа: резольные и новолачные. В этой статье будет дополнительно обсуждаться и расширяться тема фенолформальдегидной смолы.

В этой статье будет дополнительно обсуждаться и расширяться тема фенолформальдегидной смолы.

Что такое фенолформальдегидная смола?

Фенолформальдегидная смола, или PF, иногда упоминается как фенольная смола. Это синтетический полимер, созданный реакцией фенола (или его заменителя) с формальдегидом. Свойства фенольных смол варьируются в зависимости от количества или соотношения фенола и формальдегида во время реакции, а также от типа используемого катализатора. Катализаторами могут быть как кислоты, так и основания.

Крупные сети молекул, которые образуются во время реакции, постоянно связаны. ПФ — весьма полезный синтетический полимер. Это была первая синтетическая смола, которая использовалась в коммерческих целях, под названием бакелит. Бакелит был ранней формой пластика, который использовался в таких устройствах, как радиоприемники и телефоны. Также ПФ пригодятся в производстве лабораторных столешниц, бильярдных шаров, клеев и покрытий. Для получения дополнительной информации см. наше руководство по материалам для 3D-печати.

наше руководство по материалам для 3D-печати.

Каковы другие термины для фенолформальдегидной смолы?

Фенолформальдегид — не единственное название, используемое для описания этого синтетического полимера. Другие названия включают: фенольная смола, фенопласт, фенолформальдегид и фенолопласт. В коммерческом пространстве его иногда называют торговыми названиями, такими как: Novotext, Micarta и Bakelite. Фенольная смола популярна в промышленности благодаря хорошей стабильности размеров, высокой термостойкости и хорошему электрическому сопротивлению.

Есть, однако, некоторые недостатки. Наиболее примечательным среди них является тот факт, что эти смолы удивительно хрупкие, несмотря на то, что они известны своей долговечностью. В результате фенопласт часто производится с упрочняющим наполнителем.

Где используется фенолформальдегидная смола?

Фенолформальдегидная смола находит применение во многих отраслях промышленности, включая автомобильную, строительную и деревообрабатывающую. Автомобильные компоненты, такие как тормозные колодки, топливные насосы и детали трансмиссии, изготавливаются из смол на основе фенолов. В деревообрабатывающей промышленности фенолформальдегид иногда используется при производстве древесноволокнистых и древесностружечных плит средней плотности. Эти материалы находят применение в изготовлении мебели, шкафов и напольных покрытий. Функция смолы заключается в создании прочной и долговечной связи между древесными волокнами. Полученная связка непроницаема для влаги и насекомых. Учитывая растущее число применений смолы PF, очевидно, что она останется важным материалом. Это ценная смола, необходимая для многих промышленных процессов.

Автомобильные компоненты, такие как тормозные колодки, топливные насосы и детали трансмиссии, изготавливаются из смол на основе фенолов. В деревообрабатывающей промышленности фенолформальдегид иногда используется при производстве древесноволокнистых и древесностружечных плит средней плотности. Эти материалы находят применение в изготовлении мебели, шкафов и напольных покрытий. Функция смолы заключается в создании прочной и долговечной связи между древесными волокнами. Полученная связка непроницаема для влаги и насекомых. Учитывая растущее число применений смолы PF, очевидно, что она останется важным материалом. Это ценная смола, необходимая для многих промышленных процессов.

Какова структура фенолформальдегидной смолы?

Структура фенолформальдегидной смолы зависит от соотношения фенола и формальдегида, а также от типа присутствующего катализатора — кислоты или основания. В таблице 1 ниже описаны две распространенные структуры фенольной смолы:

Какого цвета фенолформальдегид?

Фенолформальдегидные смолы известны своим янтарным цветом. Эти материалы обычно непрозрачны, их цвет варьируется от желтого, светло-янтарно-коричневого до темно-коричневого, а иногда даже черного. Чистый фенол обычно представляет собой бесцветную жидкость, но может иметь розовый или красный цвет. Формальдегид — бесцветный газ с резким запахом. С обоими химическими веществами следует обращаться с осторожностью, поскольку их воздействие может привести к неблагоприятным последствиям для здоровья.

Эти материалы обычно непрозрачны, их цвет варьируется от желтого, светло-янтарно-коричневого до темно-коричневого, а иногда даже черного. Чистый фенол обычно представляет собой бесцветную жидкость, но может иметь розовый или красный цвет. Формальдегид — бесцветный газ с резким запахом. С обоими химическими веществами следует обращаться с осторожностью, поскольку их воздействие может привести к неблагоприятным последствиям для здоровья.

Каковы свойства фенолформальдегидной смолы?

Благодаря своим уникальным и интересным свойствам фенольные смолы находят широкое применение. Вот список некоторых свойств:

- Хорошая теплоизоляция: Фенолформальдегидная смола очень устойчива к теплу. Вот почему он используется в инструментах или приспособлениях, которые должны выдерживать высокие температуры. Это изоляционное свойство делает PF ценным во многих приложениях, где задействовано тепло.

- Низкая плотность: В отличие от эпоксидной смолы, обладающей аналогичными преимуществами, фенолформальдегидная смола легче и с ней легко работать.

- Превосходная долговечность: Продукция Phenoplast долговечна. Они обладают хорошей устойчивостью к износу. Это качество делает их полезными в ситуациях, когда важна сила.

- Хорошая химическая стойкость: Фенольная смола устойчива ко многим химическим веществам и растворителям, предназначенным для летучих сред. Однако эта смола непригодна для использования в средах, содержащих хромовую кислоту, сильные щелочи или азотную кислоту. Известно, что он устойчив к большинству других распространенных промышленных химикатов до температуры около 19°С.0°С.

Как производится фенолформальдегидная смола?

Фенольные смолы могут быть получены различными способами, включая добавление модификаторов, сшивающих агентов и наполнителей для достижения желаемых свойств. Добавление сшивающего агента гексаметилентетрамина (ГМТА) к фенольной смоле является одним из наиболее широко используемых методов для промышленного и коммерческого применения. Процесс «резола» включает реакцию фенола и формальдегида со щелочным катализатором с последующим добавлением ГМТА для сшивания цепей полимера. Конечным продуктом является термореактивная смола, которая подходит для различных применений благодаря своей высокой прочности, жесткости и химической стойкости. Процесс «новолака», который влечет за собой реакцию фенола с формальдегидом в присутствии кислотного катализатора, является одним из дополнительных методов получения фенольных составов.

Процесс «резола» включает реакцию фенола и формальдегида со щелочным катализатором с последующим добавлением ГМТА для сшивания цепей полимера. Конечным продуктом является термореактивная смола, которая подходит для различных применений благодаря своей высокой прочности, жесткости и химической стойкости. Процесс «новолака», который влечет за собой реакцию фенола с формальдегидом в присутствии кислотного катализатора, является одним из дополнительных методов получения фенольных составов.

Ниже перечислены этапы производства фенолформальдегида:

- Заполните 60-80% объема реакционного сосуда или реактора фенольным соединением.

- Нагреть фенольное соединение до температуры 60-100°C. Убедитесь, что эта температура поддерживается.

- В нагретое фенольное соединение подают водный раствор, содержащий 35-60 вес.% формальдегида. Реакция должна проходить в присутствии щелочного или кислотного катализатора. Важно отметить, что скорость, с которой соединение формальдегида подается в фенольное соединение, должна быть такой, чтобы его вода отгонялась примерно с той же скоростью, с которой она подается.

Если это условие сохраняется, объем реакционной смеси масса должна быть около 60-90% объема реакционного сосуда.

Если это условие сохраняется, объем реакционной смеси масса должна быть около 60-90% объема реакционного сосуда. - Снять с огня.

- Дайте смеси остыть до комнатной температуры. После этого обработайте смолу по желанию.

Что такое процесс подготовки фенолформальдегидной смолы?

Процесс получения фенолформальдегидной смолы описан ниже:

- Взвесьте необходимое количество сырья (фенола и формальдегида) перед их смешиванием в реакционном сосуде.

- Кислотное или щелочное катализирование. Катализатором может быть соляная кислота, серная кислота или аммиак (слабое основание).

- Выдерживают реакционную массу при температуре 60-100°С. Идеальная температура составляет 70-80°C при пониженном давлении 37-88 кПа (11-26 дюймов ртутного столба).

- Дайте смоле остыть до комнатной температуры.

Безопасна ли фенолформальдегидная смола?

Да, фенолформальдегидная смола безопасна в использовании при правильном обращении. Однако с этим химикатом нельзя играть; химическую реакцию должен проводить тот, кто обучен управлению различными стадиями процесса. PF содержит формальдегид, который токсичен для глаз, носовых пазух и, в меньшей степени, для кожи. Фенол, с другой стороны, может вызвать повреждение кожи, и его нельзя вдыхать из-за его токсичности. Кроме того, фенольные смолы должны быть надлежащим образом отверждены. Следовые количества неиспользованных формальдегидных соединений могут вызывать аллергические реакции у особо чувствительных к ним людей.

Однако с этим химикатом нельзя играть; химическую реакцию должен проводить тот, кто обучен управлению различными стадиями процесса. PF содержит формальдегид, который токсичен для глаз, носовых пазух и, в меньшей степени, для кожи. Фенол, с другой стороны, может вызвать повреждение кожи, и его нельзя вдыхать из-за его токсичности. Кроме того, фенольные смолы должны быть надлежащим образом отверждены. Следовые количества неиспользованных формальдегидных соединений могут вызывать аллергические реакции у особо чувствительных к ним людей.

Другим способом контакта людей с формальдегидом является чрезмерное нагревание, шлифование или механическая обработка отвержденных смол. Эти операции могут вызвать разложение отвержденных фенольных смол с выделением формальдегида и других вредных химических веществ, таких как цианистый водород. Примите меры предосторожности; работайте в хорошо проветриваемом помещении и надевайте подходящие перчатки при работе с фенольными смолами. Людям, чувствительным к формальдегиду, следует держаться подальше от смолы и тщательно выполнять все необходимые шаги, обеспечивающие надлежащее отверждение.

Является ли фенолформальдегид термостойким?

Да, фенолформальдегид термостойкий. Его можно использовать для приложений, где может быть применено тепло. ПФ известен своими отличными термореактивными свойствами и теплоизоляционными свойствами.

Резюме

В этой статье представлена фенольная смола, объясняется, что это такое, и обсуждаются различные способы использования этого материала. Чтобы узнать больше о фенольной смоле, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей и других дополнительных услуг для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации.