ДСП — свойства и технические характеристики на высоте

Заинтересовались ДСП? Это действительно хороший материал, который сейчас широко применяется. И в этой статье мы детально рассмотрим, каковы же технические характеристики и свойства ДСП.

Слишком углубляться в сложные термины и определения мы не будем. Постараемся изложить информацию так, чтобы было просто и максимально понятно.

Итак, поехали…

Содержание

- Свойства ДСП

- Плотность

- Влагостойкость

- Влажность

- Предел прочности на растяжение

- Предел прочности на изгиб

- Геометрические характеристики ДСП

Свойства ДСП

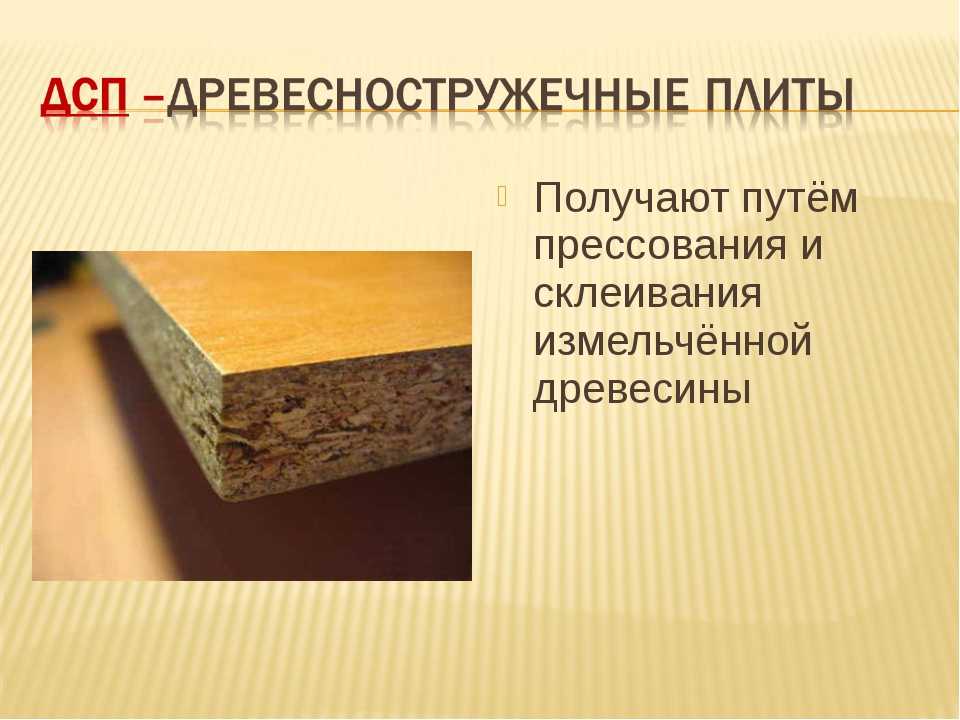

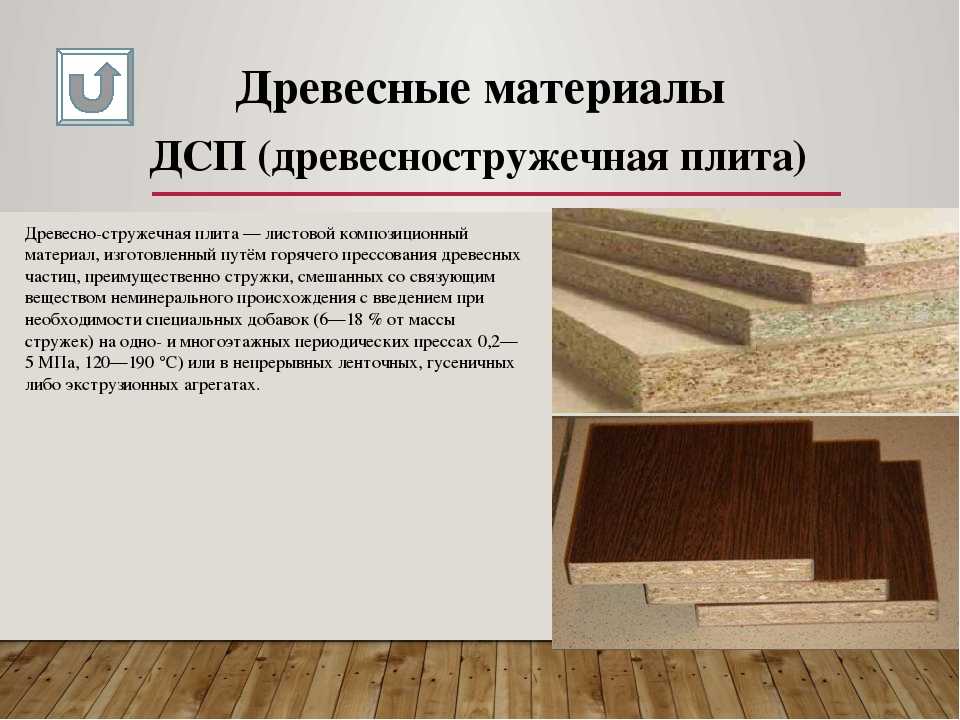

Помните, что такое ДСП? За счет того, что этот материал представляет собой массу спрессованных древесных частиц (в основном стружек) с добавлением связующих веществ, свойства его значительно отличаются от цельной древесины. И большое влияние оказывает технология производства, качество прессования, химический состав специальных добавок. Также немаловажное значение имеют размеры и форма древесных частиц.

Также немаловажное значение имеют размеры и форма древесных частиц.

Именно поэтому характеристики ДСП у разных производителей могут быть разные. Какие-то плиты, грубо говоря, могут и 50 лет прослужить, а другие после 10 лет в буквальном смысле разваливаются — становятся рыхлыми, трескаются и т.д.

И сейчас мы будем рассматривать свойства, значения различных параметров, которые относятся к качественным древесно-стружечным плитам.

Плотность

Чем плотнее ДСП, тем лучше будут технические характеристики этого материала. Нормальной принято считать плотность в районе от 0,5 до 1 г/см3. Условно этот показатель делят на малую, среднюю, высокую плотность. Именно изделия, изготовленные из ДСП высокой плотности, обладают наибольшим сроком службы.

Все мы помним мебель советских времен. Многие такие изделия до сих пор продолжают служить, сохраняя отличные свойства ДСП. О чем это говорит? О том, что в те времена этот материал делали действительно качественно. По своим техническим характеристикам ДСП советских времен значительно превосходит нынешние творения многих современных производителей.

Кстати, многие фирмы, занимающиеся изготовлением и реставрацией мебели, активно покупают у граждан шкафы, столы, диваны и другие изделия, произведенные в далеких 80-х, 70-х годах. Как вы думаете, почему? Вот-вот… Правильно думаете. Тогда и свойства ДСП были лучше, и вредных веществ там не было таких, как сейчас.

Влагостойкость

В принципе, качественные листы ДСП могут прекрасно себя чувствовать даже в сравнительно влажных помещениях. Однако, естественно, стойкость будет все-таки ниже по сравнению с цельной древесиной.

И в зависимости от технологии и качества изготовления, такой параметр как степень набухания в воде может находиться в весьма широком диапазоне — от 5 до 30%.

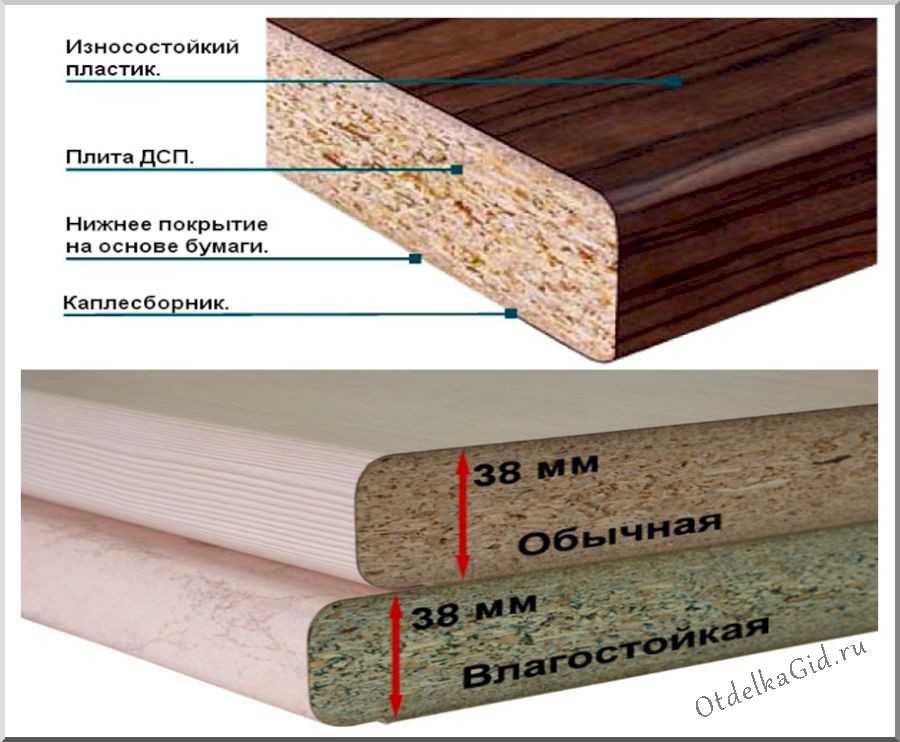

Разумеется, на стойкость к влаге влияет то, какой материал используется для облицовки ДСП — например, бумага, пластик, шпон или пленка полимерная.

Как вы наверняка догадались, наилучшие свойства во влажных помещениях будут у ДСП, облицованного пластиком. Этот материал придает плитам дополнительную жесткость и лучше защищает от влаги, чем, например, шпон и тем более бумага. Именно поэтому с давних времен для кухонной мебели наиболее часто использовались листы ДСП, покрытые пластиком.

Именно поэтому с давних времен для кухонной мебели наиболее часто использовались листы ДСП, покрытые пластиком.

Влажность

Это свойство присуще любым древесным материалам. Разумеется, стружки проходят этап сушки. Тем не менее, определенных процент влаги остается.

И для ДСП считается нормальным, если остаточная влажность составляет от 5 до 12%.

Предел прочности на растяжение

Этот показатель находится в диапазоне от 0,2 до 0,5 МПа. Если меньше 0,2 МПа, то такие листы ДСП считаются некачественными. Срок их службы будет меньше. Они будут хуже выдерживать растягивающие напряжения, которые неизбежно возникают при эксплуатации любой мебели.

Предел прочности на изгиб

У качественных ДСП этот показатель должен находиться в области от 10 до 25 МПа. Меньше 10 МПа — плохо. Около 25 МПа — отлично.

Эта техническая характеристика отлично проявляется, когда, например, листы ДСП используются для полок в шкафах, тумбочках и другой подобной мебели.

Почему одни листы под действием небольшого веса начинают со временем сильно изгибаться, а другие — остаются практически ровными? Потому что предел прочности разный. Потому что технология изготовления ДСП разная. Где-то недостаточно просушили материал, где-то не так спрессовали, где-то не выдержали положенную концентрацию связующего вещества и… качество ухудшилось.

Потому что технология изготовления ДСП разная. Где-то недостаточно просушили материал, где-то не так спрессовали, где-то не выдержали положенную концентрацию связующего вещества и… качество ухудшилось.

Почему-то, например, корпуса старых советских телевизоров, изготовленные из ДСП, могли и «слона» выдержать. Годы шли, а они не изгибались. А некоторые современные листы ДСП (особенно кустарного производства) гнутся от веса «мухи». Утрированно, конечно.

Да, есть среди современных производителей такие, которые изготавливают ДСП с отличными свойствами и техническими характеристиками. Однако и низкосортной продукции хватает. Поэтому при покупке нужно выбирать, требоваться сертификаты качества.

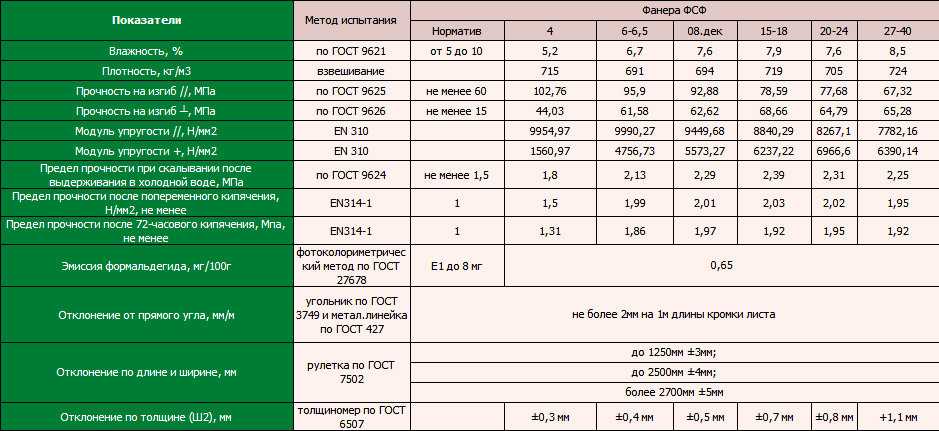

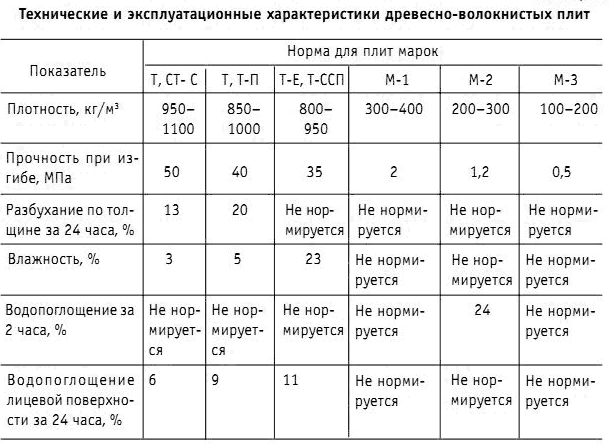

Для наглядности, указанные выше свойства сведены в таблицу:

Геометрические характеристики ДСП

Листы этого материала могут иметь самую различную толщину, ширину и длину. При этом потребитель (например, компания по изготовлению мебели) может договариваться с производителем и заказывать плиты такого формата, который лучше всего подходит для их изделий.

Мы же приведем значения параметров (с допустимыми отклонениями), которые встречаются наиболее часто.

Предлагаем вашему вниманию таблицу:

Таким образом, технические характеристики и свойства ДСП позволяют использовать этот материал при изготовлении самых различных изделий. И которые, несомненно, будут значительно дешевле аналогов, изготовленных на основе цельной древесины. Главное — нужно выбирать качественные материалы.

Технические характеристики ЛДСП — Пирамида

Ламинированная ДСП

Спецификация:

|

Формат, мм |

2440х1830 |

|

Толщины, мм |

8,10,16, 18, 22, 25, 38 |

|

Класс эмиссии формальдегида |

Е1 |

|

Сорт (качество поверхности плиты) |

1, ½ |

|

Плотность, кг/м3 |

660-700 |

|

Предел прочности при изгибе, МПа |

18 |

|

Предел прочности при растяжении, МПа |

0,29 |

|

Удельное сопротивление выдергиванию шурупов из пласти, МПа |

55,5 |

|

Удельное сопротивление выдергиванию шурупов из кромки, МПа |

42,2 |

Области применения:

- Задние стенки корпусной мебели, декоративные вставки в фасады, мебельные щиты, внутренняя отделка модульных зданий и садовых домиков.

- Задние стенки корпусной мебели, декоративные вставки в фасады, мебельные щиты, полки, верхние крышки стеллажных систем, двери для шкафов-купе, внутренняя отделка мобильных зданий и садовых домиков.

- Корпус и фасады мебели

- Корпус и фасады в офисной мебели

- Корпус мебели, столешницы офисной мебели

- Корпус мебели, столешницы офисной мебели

- Столешницы, корпус элитной мебели

Ламинированная ДСП в тиснении «Глянец»

Предлагаем вашему вниманию новый экономичный, но в то же время выразительный материал для производителей кухонь и корпусной мебели: ламинированную древесностружечную плиту с глянцевым тиснением.

Глянцевые фасады подчеркивают эксклюзивность интерьера, игрой света оживляют минималистичный дизайн и наполняют пространство современными формами и модными акцентами. Глянцевые поверхности – концепция стильного пространства и актуальный тренд в мире интерьерного дизайна.

ЛДСП в тиснении «Глянец», произведится путем ламинирования ДСП-основы меламиновой пленкой в тиснении SG (Глянец). Для защиты поверхности, на время производственного процесса, плиты покрываются защитной пленкой ПВХ.

Обратная сторона покрывается меламиновой пленкой в цвет лицевой стороны*, в тиснении PE (мелкая шагрень).

Преимущества нашей программы:

1.Выгодная цена;

Налаженная технологическая цепочка производства и полностью оптимизированные расходы позволяют нам устанавливать отпускные цены, выгодно отличающиеся от предложений на рынке

2.Большой выбор древесных декоров;

Программа насчитывает 23 древесных декора, включая, как ультрамодные, так и классические древесные структуры

3. Ламинирование с обеих сторон одинаковыми пленками;

Ламинирование с обеих сторон одинаковыми пленками;

В сочетании с древесными декорами, это позволяет создавать мебельные решения близкие к натуральным, имитирующие более дорогие исполнения фасадов из массива или шпона

4.Комплексное предложение — ЛДСП и кромочных материалов;

Значительно экономит деньги и время клиентов, а так же дает возможность создавать корпусную мебель используя сочетания различных текстур, одного декора, в фасаде и корпусе.

Спецификация:

|

Формат, мм |

2440х1830 |

|

Толщины, мм |

8,10,16, 18, 22, 25, 38 |

|

Класс эмиссии формальдегида |

Е1 |

|

Сорт (качество поверхности плиты) |

1, ½ |

|

Плотность, кг/м3 |

660-700 |

|

Предел прочности при изгибе, МПа |

18 |

|

Предел прочности при растяжении, МПа |

0,29 |

|

Удельное сопротивление выдергиванию шурупов из пласти, МПа |

55,5 |

|

Удельное сопротивление выдергиванию шурупов из кромки, МПа |

42,2 |

Влагостойкая ламинированая ДСП

Спецификация:

|

Формат, мм |

2440х1830 |

|

Толщины, мм |

16 |

|

Класс эмиссии формальдегида |

Е1 |

|

Класс водостойкости |

Р-4, Р-5 |

Области применения ЛВДСП:

- торговое и выставочное оборудование

- мебель для ванных комнат и кухонь

- лабораторная и медицинская мебель

Кромка

Производство мебели из ламинированного ДСП предполагает подбор и применение современных кромочных материалов. Для облегчения этой задачи и повышения уровня сервиса ассортимент завода Невский Ламинат дополнен предложением кромки ПВХ и АБС, специально подобранной в тон декоров нашего ЛДСП.

Для облегчения этой задачи и повышения уровня сервиса ассортимент завода Невский Ламинат дополнен предложением кромки ПВХ и АБС, специально подобранной в тон декоров нашего ЛДСП.

В основе нашего предложения кромка ПВХ Winner (Китай) и АБС Impress (Германия).

Winner (Китай):

|

|

0,4 мм и 2 мм |

|

Номинальная ширина, мм |

19, 25 и 35 мм |

В ассортименте:

- белая гладкая кромка

- однотонная с тиснением “шагрень”

- древесная с тиснением “поры дерева”

ABC Impress (Германия):

Кромка ABS концерна Impress (Германия) — качественный западноевропейский кромочный материал, который соотвествует последним европейским экологическим и техническим требованиям. Кромка Impress успешно конкурирует по качеству с ведущими производителями кромочных материалов в Европе: Rehau и Dollken, но более доступна по цене.

Кромка Impress успешно конкурирует по качеству с ведущими производителями кромочных материалов в Европе: Rehau и Dollken, но более доступна по цене.

|

Толщина, мм |

0,4 мм, 1 мм и 2 мм |

|

Номинальная ширина, мм |

19, 25, 30, 35 и 43 мм |

В ассортименте:

- однотонные декоры с тиснением “шагрень”

- древесные с тиснением “поры дерева”

- гладкие глянцевые однотонные декоры (размер 22/1)

Для тонкой кромки толщиной 0,4 мм есть возможность нарезки бухт любой ширины в пределах 19-100 мм.

Кромочные материалы поставляются как со склада, так и под заказ.

Существуют дополнительные возможности по подбору кромки к эксклюзивным декорам.

характеристики, виды, производство и история, как выбрать ДСП

Что такое древесно-стружечная плита ДСП, ее характеристики, виды, технология производства и история. Как выбрать ДСП, советы профессионалов.

Древесно стружечная плита дсп (правильное сокращение ДСтП, а общеизвестная аббревиатура официально относится к древесно-слоистому пластику) является конструкционным композитом, изготавливаемым горячим прессованием высушенных древесных частиц (в основном, стружки, а также технологичной щепы и опилок), смешанных с неминеральным связующим. О том, что такое плита ДВП, читайте в другой нашей статье.

Этот достаточно дешевый, прочный и удобный в использовании заменитель древесины в виде листового материала имеет широкое применение в строительстве, производстве мебели и отделочных материалов.

История создания ДСП

Прообразом современных ДСП была плита из древесной стружки, изготовленная Эрнстом Хаббардом в 1887 году. К тому времени уже выпускались плиты из переплетенных древесных волокон методом горячего прессования, без связующего. Хаббарду же пришла в голову мысль заменить волокна в плите древесными частицами, скрепив их казеиновым клеем. Прочность такой плиты, конечно же, оставляла желать лучшего, но сама идея создания дешевого материала для отделки интерьера и производства мебели из доступного «бросового» сырья была хороша. Ее подхватили предприимчивые немцы, которые сначала придумали оклейку плит шпоном, а затем высчитали оптимальное соотношение древесного наполнителя и связующего клея.

Хаббарду же пришла в голову мысль заменить волокна в плите древесными частицами, скрепив их казеиновым клеем. Прочность такой плиты, конечно же, оставляла желать лучшего, но сама идея создания дешевого материала для отделки интерьера и производства мебели из доступного «бросового» сырья была хороша. Ее подхватили предприимчивые немцы, которые сначала придумали оклейку плит шпоном, а затем высчитали оптимальное соотношение древесного наполнителя и связующего клея.

Но все-таки характеристики дсп не вполне отвечали предъявляемым требованиям, и поиск лучшей технологии продолжался. А когда в 1932 году Макс Химмельхебер по «наводке» американца Энтони попробовал применить фенольную (карбамидную) смолу вместо казеина, оказалось, что это именно то, что нужно. В 1936 году древесностружечная плита по новому «рецепту» запускается в экспериментальное производство в штате Айова, а несколько лет спустя в промышленное — в Германии.

Вскоре после этого появились трехслойные ДСП, где на наружные слои шла мелкая стружка из ольхи, березы, сосны, ели, на внутренний пласт — более грубая. Сравнительно недавно стали изготавливать водостойкие плиты с парафиновыми добавками.

Сравнительно недавно стали изготавливать водостойкие плиты с парафиновыми добавками.

В России производство ДСП на промышленном уровне началось в 1957 году на закупленных в Англии линиях. Пятая часть продукции того времени шла на экспорт: за счет еловой и березовой стружки плита имела значительную прочность. Кроме того, благодаря натуральному отвердителю — лимонной кислоте — она была еще и экологичной.

С усовершенствованием технологий появилась возможность использовать малоценную древесину мягких пород, что привело к модернизации процесса производства и расширению сырьевой базы.

Технология производства ДСП

Изготавливается древесно стружечная плита дсп прессованием древесной стружки, скрепленной полимерной термореактивной смолой. В трехслойной плите средний слой состоит из более крупной стружки.

Наполнителем служат опилки и стружки из технологических дров, отходов деревообработки, лесопиления, из любой цельной малоценной и вторичной древесины, а в качестве связующего — клей на основе формальдегидной (мочевиноформальдегидной, фенолоформальдегидной) смолы. Гидрофобизирующие, антисептические и другие добавки упрочняют материал и увеличивают срок его службы.

Гидрофобизирующие, антисептические и другие добавки упрочняют материал и увеличивают срок его службы.

Современные требования экологии, предъявляемые к материалам строительной и особенно мебельной промышленности, вынуждают производителей улучшать характеристики дсп — снижать процент вредных формальдегидных смол, используя безопасные для здоровья человека связующие.

Процесс создания ДСП включает несколько технологических этапов:

- Переработка сырья

- Сушка стружки

- Осмоление

- Формирование ковра

- Прессование, охлаждение плит и их обрезка

- Финишная обработка: шлифование поверхности, торцов

Переработка сырья

На рубительных машинах производится грубое измельчение кускового сырья в щепу, из которой на роторных станках изготавливается стружка. Что касается круглых лесоматериалов, то неделовая древесина очищается от коры, нарезается на метровые отрезки и проходит гидротермическую обработку в специальных бассейнах. Непосредственно из чурок на станках нарезается стружка или же сначала изготавливается щепа, а потом уже из нее — стружка. Ее геометрия определена технологией, размеры (длина, толщина, ширина) наперед заданы. Поскольку в середине плиты должны располагаться самые крупные древесные частицы, а снаружи — самые мелкие, стружка сортируется по фракциям.

Непосредственно из чурок на станках нарезается стружка или же сначала изготавливается щепа, а потом уже из нее — стружка. Ее геометрия определена технологией, размеры (длина, толщина, ширина) наперед заданы. Поскольку в середине плиты должны располагаться самые крупные древесные частицы, а снаружи — самые мелкие, стружка сортируется по фракциям.

После стружечных станков стружка поступает на дробилки (молотковые мельницы) для уменьшения ширины и сглаживания по толщине. Последнее особенно важно для плит, которые в дальнейшем подлежат ламинированию. Изготовленная и поступившая с деревообрабатывающих предприятий стружка хранится в бункерах.

Сушка стружки

По пневматическому транспортеру сырая стружка из бункера подается в сушильный комплекс. Поскольку требования к влажности внутреннего пласта жестче (2—4% по сравнению с общим показателем 4—6%), для сушки используются разные камеры. Обычно это сушилки барабанного типа, где стружка проходит «вихревую сушку» горячим воздухом. В циклонной установке высушенные излишне крупные частицы отделяются и возвращаются обратно на измельчение.

В циклонной установке высушенные излишне крупные частицы отделяются и возвращаются обратно на измельчение.

Осмоление

В камере смесителя непрерывного действия сухая стружка покрывается связующим, которое в дозированном количестве распыляется из форсунок. Это самый ответственный этап (и самый сложный), поскольку осмолена должна быть каждая стружка. Не покрытые смолой стружки не склеятся, а ее избыток приведет к плохому качеству плит. Осмоленная стружка транспортерами подается в формирующие машины.

Формирование ковра

Формирующими машинами осмоленная стружка ровным слоем укладывается в форму, образовывая ковер — непрерывную ленту заданной ширины и толщины. Для дальнейшего прессования его разделяют на пакеты. На старом оборудовании формируется трехслойные ковры с крупной стружкой внутри и очень мелкой — в наружных слоях. Это разделение четко видно на срезе ДСП. Стружечный ковер на современном оборудовании получается однослойным. Благодаря разделению стружки воздушным потоком обеспечивается постепенное изменение размера стружки от самого большого в середине до самого маленького снаружи. При этом слои на срезе не выделяются.

При этом слои на срезе не выделяются.

Прессование, охлаждение, обрезка ДСП

После уплотнения подпрессовщиком брикеты поступают в горячий пресс, где из них под воздействием тепла и давления формируются листы. Они или сразу, горячими обрезаются под заданный формат, или же после охлаждения. Чаще применяется холодная обрезка.

Кроме метода горячего прессования, существуют и другие технологии производства ДСП, использующие холодное, цельное и периодичное прессование.

Шлифование

После выдержки от 5 суток на промежуточном складе поверхности и торцы плит шлифуются на шлифовальных машинах, после чего продукция под названием шлифованное ДСП готова к отправке потребителю. А те плиты, которые подлежат облицовке, направляются на следующий участок.

Виды и характеристики ДСП

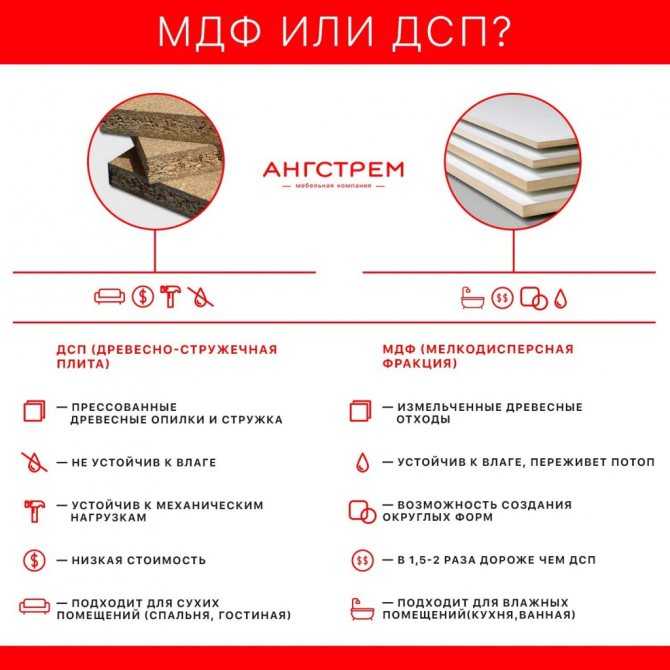

Существует два основных вида ДСП: шлифованные плиты и с покрытием. Второй вид, в свою очередь, представлен ламинированными, кашированными и шпонированными древесностружечными плитами. Что касается разновидностей, то их большое количество. Отличаются плиты способом изготовления, видом наполнителя (древесины), связующего, наличием и видом добавок, облицовки. Перед тем как выбрать дсп для определенных целей, следует изучить характеристики плиты. Имеет место следующая классификация:

Что касается разновидностей, то их большое количество. Отличаются плиты способом изготовления, видом наполнителя (древесины), связующего, наличием и видом добавок, облицовки. Перед тем как выбрать дсп для определенных целей, следует изучить характеристики плиты. Имеет место следующая классификация:

- ДСП общего назначения. От таких плит не требуется высокая водо- и биостойкость. Они предназначены для эксплуатации внутри помещений в условиях отсутствия высокой влажности и температуры, воздействия воды и других неблагоприятных факторов. Эти ДСП идут на изготовление корпусной щитовой и встроенной мебели, отделку интерьера и т. д. При изготовлении таких плит в качестве связующего для стружечной массы используются карбамидоформальдегидные смолы, специальные добавки не вводятся.

- ДСП для строительства. Таким плитам должны быть присущи водо- и биостойкость, хорошие тепло- и звукоизоляционные качества, в некоторых случаях — огнестойкость.

Строительная влагостойкая древесно стружечная плита дсп изготавливается, как правило, с фенолформальдегидными смолами и неорганическими связующими, а в некоторых случаях — с карбамидоформальдегидными смолами и специальными добавками (антисептиками, гидрофобизаторами), вводимыми в стружечную массу.

Строительная влагостойкая древесно стружечная плита дсп изготавливается, как правило, с фенолформальдегидными смолами и неорганическими связующими, а в некоторых случаях — с карбамидоформальдегидными смолами и специальными добавками (антисептиками, гидрофобизаторами), вводимыми в стружечную массу. - ДСП специального назначения. Это плиты с определенными специальными свойствами, изготавливаемые по спецзаказам. В зависимости от цели их применения, от стандарта они могут отличаться размерами, плотностью, прочностью в заданном направлении, водо-, био, огнестойкостью и прочими характеристиками.

Конструкция

Изготавливаются одно-, трех- и пятислойные плиты.

Марка

В зависимости от физико-механических характеристик ДПС маркируется П–А или П–Б. Первая марка превосходит вторую прочностью на растяжение и изгиб, меньшей шероховатостью поверхности, водостойкостью, более низким процентом деформации (коробления, разбухания).

Сорт ДСП

- Идеально ровные поверхности и грани, какие-либо сколы, пятна и высмолы отсутствуют.

Обычно весь первый сорт идет на облицовку.

Обычно весь первый сорт идет на облицовку. - Имеются некоторые погрешности: царапины, маленький скол на грани, небольшие выступы, углубления, расслоение композита (незначительное). Для облицовки не годятся, стоят дешевле. Второй сорт востребован мебельщиками и строительными компаниями.

- Не сортовая продукция, выбраковка из сортового материала. Дефекты выражаются в перепадах толщины, серьезных царапинах, трещинах, глубоком расслоении. На рынках могут выдаваться за второй сорт. Ввиду низкого качества такие плиты используются строителями для одноразовой опалубки.

Наружный слой, уровень обработки поверхности

Мелкоструктурная поверхность подходит под облицовку полимерными материалами, обычная — для шпонирования, крупнозернистая — для использования в строительстве. По уровню обработки выделяется шлифованная ДСП и нешлифованная.

Класс эмиссии формальдегида

Это важнейший показатель с точки зрения экологии.

- Класс E1: количество формальдегида в 100 г сухого композита не выше 10 мг.

Такие плиты безвредны для человеческого организма и могут использоваться при изготовлении детской мебели.

Такие плиты безвредны для человеческого организма и могут использоваться при изготовлении детской мебели. - Класс E2: количество формальдегида может доходить до 30 мг, превышение же этого значения абсолютно недопустимо. Некоторыми мелкими производителями эта маркировка намеренно искажается или вообще не наносится.

Водостойкость

Помимо того что у ДСП марки П–А степень деформации от воды на 11% ниже (22% против 33%), существует отдельный вид водостойкой плиты с парафиновой эмульсией или парафином, введенных в стружечную массу перед прессованием. Такая плита с показателем разбухания не более 15% подходит для изготовления мебели для эксплуатации в условиях повышенной влажности (ванные, кухни), столешниц, а также для специфических строительных работ.

Огнестойкость

Огнестойкие характеристики дсп приобретает после введения антипиренов.

Как выбрать ДСП

Речь здесь пойдет о необлицованных плитах. Руководствуясь нижеприведенными советами, вы узнаете, как выбрать дсп, какими критериями следует руководствоваться.

- Маркировка на торце плит позволит вам подобрать композит требуемого качества с нужными характеристиками. Если на торце ничего нет, то, возможно, производитель промаркировал свою продукцию поверх упаковки пачки или же маркировка отсутствует вообще. В последнем случае вы или берете «кота в мешке», или ищете другого продавца.

- Возможность определить класс эмиссии формальдегида существует только в условиях лаборатории, однако в грубом приближении можно воспользоваться своим носом, вернее, обонянием. Если на метровом расстоянии явственно чувствуется запах химикалий, то эмиссия весьма значительна независимо от указанного класса.

- Осмотрите плиту, обращая внимание на фактуру стружки, наличие шелушения верхних слоев и чрезмерной сухости, оцените пористость. Если плита трехслойная, то внутренний пласт должен состоять из крупной стружки (хорошо видно на торце), тогда шурупы будут крепче держаться. Наличие шелушения свидетельствует о нарушении технологии производства.

Если, на взгляд, поверхность пересушена, то у плиты низкие прочностные характеристики. Проверить плиту на пористость можно при помощи любого подходящего предмета в карманах — ключа, ручки. Прикладывая небольшое усилие, попытайтесь воткнуть его в каждую кромку. Если это удастся легко сделать, то плита низкого качества.

Если, на взгляд, поверхность пересушена, то у плиты низкие прочностные характеристики. Проверить плиту на пористость можно при помощи любого подходящего предмета в карманах — ключа, ручки. Прикладывая небольшое усилие, попытайтесь воткнуть его в каждую кромку. Если это удастся легко сделать, то плита низкого качества. - Оцените ДСП по цвету. Идеальный случай, когда каждая плита в пачке однотонна, светлого оттенка. Красноватый оттенок говорит о том, что была использована сопревшая щепа. Хотя облицовке такая плита не подлежит, тем не менее, она достаточно качественна. Темный цвет означает, что в плите много коры или что ее «пережарили» во время прессования. Такое ДСП невысокой прочности и годится лишь для нужд строительства. Если плиты в пачке разнятся по цвету, это означает, что они обладают разными физико-химическими характеристиками.

- Проверить на перепады толщины можно только всю пачку ДСП. Если ровная упаковка выглядит кривой, значит, перепады по толщине у какой-то части плит присутствуют.

ДСП, плиты с ориентированной стружкой (OSB) и конструкционные композитные пиломатериалы title={ДСП, ОСП и конструкционные композитные пиломатериалы}, автор={Такуя Нисимура}, год = {2015} }

- T. Nishimura

- Опубликовано в 2015 г.

- Материаловедение

Просмотр через Publisher

Изделия из древесной стружки в строительстве

Конструкционные изделия из древесины на основе прядей (EWP) широко используются в строительстве с момента их появления в 1970-х годах. Использование ЭДП на основе прядей позволяет значительно повысить урожайность леса…

Влияние характеристик пряди на свойства ориентированно-стружечных плит, полученных из смолистых и широколиственных быстрорастущих пород

- А. Лунгулеаса, А. Думитраску , C. Spîrchez, V. Ciobanu

Материаловедение

Прикладные науки

- 2021

Целью работы является исследование влияния характеристик прядей на свойства ориентированно-стружечных плит (ОСП). Чтобы решить эту задачу, некоторые глобальные синтетические характеристики…

Чтобы решить эту задачу, некоторые глобальные синтетические характеристики…

Цельная древесина и композиты на основе древесины: задача устойчивого развития Поиск короткой и разумной цепочки поставок

инжиниринг и дизайн. Проанализировано количество производства круглого леса, пиломатериалов и древесных плит…

Новый композит на основе эпоксидной смолы с яичной скорлупой, опилками ПВХ, древесными опилками и вермикулитом: исследование поглощения излучения и различных технических свойств

- Севинч А., Дургун М.Ю. Свойства биозаполнителей из коры ели и лиственницы, связанных цементом

- Johannes Urstöger, M. Barbu, T. Pacher, A. Petutschnigg, J. Jorda, E. Tudor

Материаловедение

Полимеры

- 2021

Результаты этого исследования показали, что кора деревьев Picea abies и Larix decidua Mill может быть успешно использована для производства композитного материала на цементной основе.

Оценка механических свойств OSB/3 после повторяющихся циклов замачивания и сушки в печи

АННОТАЦИЯ Целью данного исследования была оценка некоторых механических свойств OSB/3 после одного-десяти циклов замачивания и сушки в печи (ускоренное старение). ). Модуль разрыва (MOR), модуль…

Rheological Characterization of a Wood Adhesive Based on a Hydrolyzed Soy Protein Suspension

- Alejandro Bacigalupe, Mariajosé Cova, Juan Pablo Cedrés, Guillermo Ezequiel Cancela, M. Escobar

Materials Science

Journal of Polymers and the Environment

- 2020

Соевый белок (СП) является перспективным сырьем для разработки возобновляемых и экологически чистых клеев. Данная работа направлена на изучение влияния денатурации и/или гидролиза белков на…

Устойчивая акустическая изоляция для сборных железобетонных домов в Андах

Строительный сектор, несомненно, является одним из основных факторов, способствующих экономическому и социальному развитию.

Современная концепция изготовления элементов заводского изготовления возникла во время промышленной революции до…

Современная концепция изготовления элементов заводского изготовления возникла во время промышленной революции до…Оценка использования дигидрата гидрофосфата кальция в качестве антипирена на минеральной основе для применения в композиционных материалах на основе древесины, связанных меламин-мочевиной-формальдегидом (МУФ).

- T. Ozyhar, Christof Tschannen, H. Thoemen, J. Zoppe

Материаловедение

Fire and Materials

- 2021

Потенциал дигидрата фосфата кальция (DC PD) оценивали как огнеупорный антипирен (FR) для применения в древесных композитах, связанных меламин-мочевиной-формальдегидом (MUF). Эффективность…

Круговой подход к обновлению энергии

- Дора Ванчо

Инженерия

- 2018

В этом исследовании рассматривается технический проект(ы) здания для проекта энергетической реконструкции, в котором реализуются как амбиции по циркулярности, так и по энергоэффективности, а также вырабатывается консенсус относительно того, как лучше всего измерить уровень циркулярности в зданиях.

поддерживается.

поддерживается.ПОКАЗАНЫ 1-10 ИЗ 59 ССЫЛОК

СОРТИРОВАТЬ ПОРелевантность Наиболее влиятельные документыНедавность

Долгосрочные эксплуатационные характеристики паркетных полов с ориентированно-стружечной плитой

- J. Bouffard, P. Blanchet, Costel Barbuta

Материаловедение

- 2010

Фанера широко используется в качестве подложки при строительстве инженерных деревянных полов (EWF). В то время как канадская промышленность EWF в значительной степени полагается на фанеру из балтийской березы (BBP), разработка альтернативной…

Пиломатериалы из сосны и березы малого диаметра в качестве сырья для конструктивных изделий из древесины

- H. Heräjärvi, A. Jouhiaho, Vesa Таммируусу, Э. Веркасало

Материаловедение

- 2004

Резюме В будущем строительная промышленность будет нуждаться в предсказуемых, однородных и конкурентоспособных по стоимости изделиях из дерева, обладающих структурной безопасностью, в возрастающем количестве и качестве.

Это может быть обеспечено…

Это может быть обеспечено…Сравнение механических свойств массивной древесины и клееного бруса, изготовленного из турецкого бука, сосны обыкновенной и тополя

- Ю. З. Эрдил, Али Касал, Джилей Чжан, Х. Эфе, Танер Дизель

Материаловедение

- 2009

Отдельные механические свойства клееного бруса (LVL), полученного из бука турецкого (Fagus orientalis L.), сосны обыкновенной (Pinus sylvestris L.) и тополя обыкновенного (Populus nigra) …

Влияние производственных параметров на древесностружечную плиту хиноки, связанную смолой MDI.

- Ю. Кодзима, С. Наката, Сигехико Судзуки

Материаловедение

- 2009

Использование обрезков древесины хиноки в производстве древесно-стружечных плит имеет важное значение в Японии, равно как и использование смолы дифенилметандиизоцианата (МДИ) для матовых панелей. MDI-связанный…

Свойства плиты ориентированной подставки (OSB), изготовленной из смеси бамбука

- M.

A. Ibrahim

A. Ibrahim Материаловедение

- 2010

важно поддерживать его устойчивость из-за огромной нехватки древесины для промышленности. Цель…

Требования к характеристикам древесно-стружечных плит производителей вторичных изделий из древесины в Канаде

- D. Wong, R. Kozak

Материаловедение

- 2008

ДСП (ДСП) – это широко используемый древесностружечный плит. К сожалению, на практике иногда возникают проблемы с механической обработкой, когда в качестве сырья используется ПБ, что может потребовать много времени…

Влияние локализованной плотности на удерживающую способность крепежа в древесных плитах: Часть 2: Циклические испытания

- Xiaodong Wang, A. Salenikovich, M. Mohammad

Материаловедение

- 2007

Чтобы улучшить наше понимание влияния локальной плотности древесных плит на удерживающую способность крепежных изделий, обычно используемых в мебели, всестороннее исследование было проведено с использованием статического и…

Анализ характеристик прядей и выравнивание коммерческих панелей OSB

- Siguo Chen, Chungui Du, R.

Wellwood

Wellwood Материаловедение

- 2008

Из-за самых высоких напряжений, возникающих на поверхностях плиты при изгибе, выравнивание прядей в поверхностных слоях имеет решающее значение для прочности на изгиб и жесткости ориентированно-стружечной плиты…

Разработка новый инженерный продукт из дерева для структурных применений, изготовленный из дрожащей осины и бумажной березы.

- Катерина Бек, А. Саленикович, А. Клотье, Р. Борегар

Инженерия

- 2009

В этом исследовании сравнивались характеристики на изгиб небольших (глубиной 30 мм [1,2 дюйма]) многослойных балок, изготовленных из ориентированно-стружечных пиломатериалов из осины (OSL), OSL из березы и коммерческих плит из ориентированно-стружечных плит…

Анализ изображений и характеристик изгиба модельных панелей OSB в зависимости от распределения, формы и размера прядей

Метод анализа изображений был использован для оценки качества панелей из ориентированно-стружечных плит путем исследования соотношения между формой и размером прядей, распределение…

Узнайте больше о шлифовальных плитах из ДСП и ДВП

ДСП или ДСП и ДВП или МДФ — это изделия из древесины, которые в последние годы получили широкое распространение во всем мире.

Эти плиты изготовлены из сухих древесных частиц или волокон, смешанных с клеем и спрессованных под давлением при высоких температурах. В результате получается панель больших размеров, одинаковой толщины, стабильной формы, экономичная, легкая и прочная.

Можно сказать, что чем меньше размер волокон , тем больше степень однородности панели, но, наоборот, тем ниже ее сопротивление, так как они представляют собой очень однородные слои.

ДСП или ДСП

Основные характеристики, на которые следует обратить внимание

ДСП или ДСП является наиболее распространенным из продуктов , полученных из дерева, благодаря своей универсальности и широкому спектру применения.

Состоит из различных слоев частиц; самые толстые располагаются в ядре , и по мере приближения к поверхности частицы становятся тоньше и меньше, образуя более плотную и компактную поверхность.

В целом, древесностружечные плиты считаются неприглядными поверхностями и обычно покрываются различными материалами : шпоном, меламином, ламинатом, пластиком, бумагой и т. д. Обе стороны обычно имеют покрытие для предотвращения коробления. Эти покрытия улучшают не только свойства поверхности плиты, но и ее жесткость и сопротивление. Самый распространенный тип ДСП с меламиновым покрытием.

Среди основных преимуществ ДСП низкая стоимость , их легкий вес, их лицевые стороны гладкие, а степень сопротивления одинакова в разных направлениях. Напротив, его сопротивление низкое, и он не может выдерживать большие нагрузки, на него воздействуют жидкости и влажность окружающей среды, а его края очень шероховатые, поэтому их редко обрабатывают или профилируют, они обычно покрывается массивной древесиной.

Отделочные работы по ДСП

С точки зрения отделки поверхность ДСП шероховатая и пористая из-за характера и размера ее частиц; и многочисленные промежутки между ними.

Эти плиты должны быть предварительно отшлифованы для получения более гладкой поверхности и подготовлены для последующей обработки или отделки.

Из-за своей пористости требуется использование наполнителей или грунтовок, а также шлифование поверхности перед нанесением финишного покрытия. Это делается для того, чтобы получить хороший анкер между доской и нанесенным покрытием. Адгезия иногда может быть снижена из-за присутствия химикатов, воска, красителей и масел, используемых при производстве плиты.

Древесноволокнистая плита или МДФ

Основные характеристики, которые необходимо учитывать

Древесноволокнистая плита или МДФ это продукт, полученный из массива дерева с лучшими техническими свойствами и условиями для замены i t, поэтому его потребление резко возросло в последние годы.

Древесноволокнистая плита, или МДФ, состоит в основном из мелких сухих древесных волокон средней плотности , смешанных с клеем и спрессованных при высоких температурах.

Существуют различные типы древесноволокнистых плит в зависимости от их плотности : высокая плотность, средняя плотность, компактность и легкость. Платы высокой плотности или HDM выделяются. Эти панели изготавливаются таким же образом, но с использованием более тонких древесных волокон, спрессованных при более высоком давлении. В результате плиты становятся более твердыми и устойчивыми к царапинам , а при необходимости обладают гидрофобными или огнеупорными характеристиками.

Древесноволокнистые плиты имеют много преимуществ : они дешевле фанеры, обладают высокой механической прочностью и обеспечивают высокое качество лакирования или покраски. Напротив, эти доски тяжелее фанеры, слабее массивной древесины и легко забивают инструменты.

Отделочные работы с древесноволокнистой плитой

С точки зрения отделки древесноволокнистая плита обладает очень хорошими свойствами, так как ее лицевые стороны очень гладкие и мягкие, блестящие и имеют однородную текстуру.

Это панели, подходящие для лакирования, на них можно даже печатать.

Это панели, подходящие для лакирования, на них можно даже печатать.В отличие от дерева, представляет собой однородный и компактный материал как в продольном, так и в поперечном направлении; , который не определяет направление, в котором выполняется операция шлифования. Кроме того, края плиты МДФ можно легко обвести и обработать.

Древесноволокнистая плита высокой плотности должна быть отшлифована для достижения хорошего сцепления между слоями.

Техника шлифования

В целом, а так как это полностью плоские детали больших размеров , шлифование этих досок осуществляется на контактных или плоских шлифовальных машинах.

Давление при шлифовке, оказываемое на детали, должно быть средним , избегая резких разрывов материала, которые могут ослабить внешнюю сторону доски, которая намного более плотная и гладкая, чем внутренние слои.

Что касается абразивной ленты , то они могут быть с бумажной или жесткой матерчатой основой, и рекомендуется использовать абразивные ленты с минералом карбида кремния. Этот минерал является наиболее подходящим, учитывая его высокую твердость, способную проникать и разрушать смесь волокон и смол, спрессованных под давлением при высоких температурах. Этот минерал обеспечивает отличные эксплуатационные характеристики при шлифовании.

С другой стороны, карбид кремния минерал создает поверхности с высококачественной отделкой благодаря заостренной форме его зерен, края которых острые, оставляя мелкие и неглубокие царапины, что приводит к лучшей отделке поверхности.

Еще одной характеристикой минерального карбида кремния , которая делает его пригодным для изготовления плит из древесины, является рыхлость его зерен. Во время шлифования по мере износа зерна ломаются, образуя новые режущие кромки и обеспечивая более высокую производительность абразива при высоком качестве зачищенных поверхностей.

The most common grains for working with chipboard or fibreboard are:

Grains 100, 120 and 150 for intermediate-fine sanding

Grains 180, 220 and 240 are designed for окончательная отделка перед лакированием или лакированием. На этом заключительном этапе рекомендуется не делать скачков зерен и использовать последовательное масштабирование зерен.

Производительность этих зерен по удалению материала составляет:

Grain 100: 0.30 — 0.40 mm

Grain 120: 0.20 – 0.25 mm

Grain 150: 0.10 – 0.15 mm

Grain 180: 0.05 – 0,10 мм

Зернистость 220 -240: 0,03 – 0,05 мм

ролик из стали или твердой резины (90 берегов).

Для последующих шлифовальных групп рекомендуется использовать группы с полозком, со средне-высокой жесткостью. Рекомендуемая графитовая ткань для этой группы — эталон HD.

Для последующих шлифовальных групп рекомендуется использовать группы с полозком, со средне-высокой жесткостью. Рекомендуемая графитовая ткань для этой группы — эталон HD. Что касается скорости абразивных лент , то рекомендуются высокие скорости от 15 до 22 м/с. Мы должны избегать шлифования с чрезмерным давлением, чтобы не создавать большее отталкивание на поверхности и, следовательно, шероховатость отделки.

В Абраком у нас более 35-летний опыт работы с абразивами для деревообрабатывающей промышленности. У нас есть специальный ассортимент продуктов для шлифования древесины и ее производных: плиты, меламин, шпон; а также для шлифования лакированных, напечатанных и твердых поверхностей.

Saveplac — Деревянные и ламинированные панели

Saveplac — Деревянные и ламинированные шпонированные панели — ДСП Технические характеристики

ПРИМЕР ДСП ТЕХНИЧЕСКИЙ ПАСПОРТ

ОБЩИЕ ТРЕБОВАНИЯ — ДСП

Технические характеристики

Методологические стандарты

Стандарты производительности

Размер Допуск

Допуск номинальной толщины (не шлифованный) (отшлифованная)

RU 324/1

ЕН 312/1 мм

+1,7/-0,3

0,3Размер Допуск

RU 324/2

EN 312/1 мм

5

Допуск прямоугольности

RU 324/2

EN 312/1 мм

2 мм каждые 1000 мм в диаметре

Содержание влаги

RU 322

EN 312/1 %

94

Содержание формальдегида

RU 120

EN 312/1 E1 Класс

<8 мг/100 г

Теплотворная способность

Ккал/кг

4.

000-4.200

000-4.200 ПЛОТНОСТЬ — НЕОБРАБОТАННАЯ ДСП

Тип платы

Методологические стандарты

Единица измерения

6 мм

8-10 мм

>10-13 мм

>13-20 мм

>20-25 мм

>25-30 мм

>30-40 мм

Допуск

Необработанный

ЕН 323

кг/куб.

Строительная влагостойкая древесно стружечная плита дсп изготавливается, как правило, с фенолформальдегидными смолами и неорганическими связующими, а в некоторых случаях — с карбамидоформальдегидными смолами и специальными добавками (антисептиками, гидрофобизаторами), вводимыми в стружечную массу.

Строительная влагостойкая древесно стружечная плита дсп изготавливается, как правило, с фенолформальдегидными смолами и неорганическими связующими, а в некоторых случаях — с карбамидоформальдегидными смолами и специальными добавками (антисептиками, гидрофобизаторами), вводимыми в стружечную массу. Обычно весь первый сорт идет на облицовку.

Обычно весь первый сорт идет на облицовку. Такие плиты безвредны для человеческого организма и могут использоваться при изготовлении детской мебели.

Такие плиты безвредны для человеческого организма и могут использоваться при изготовлении детской мебели. Если, на взгляд, поверхность пересушена, то у плиты низкие прочностные характеристики. Проверить плиту на пористость можно при помощи любого подходящего предмета в карманах — ключа, ручки. Прикладывая небольшое усилие, попытайтесь воткнуть его в каждую кромку. Если это удастся легко сделать, то плита низкого качества.

Если, на взгляд, поверхность пересушена, то у плиты низкие прочностные характеристики. Проверить плиту на пористость можно при помощи любого подходящего предмета в карманах — ключа, ручки. Прикладывая небольшое усилие, попытайтесь воткнуть его в каждую кромку. Если это удастся легко сделать, то плита низкого качества.

Современная концепция изготовления элементов заводского изготовления возникла во время промышленной революции до…

Современная концепция изготовления элементов заводского изготовления возникла во время промышленной революции до… поддерживается.

поддерживается. Это может быть обеспечено…

Это может быть обеспечено… A. Ibrahim

A. Ibrahim Wellwood

Wellwood

Это панели, подходящие для лакирования, на них можно даже печатать.

Это панели, подходящие для лакирования, на них можно даже печатать.

Для последующих шлифовальных групп рекомендуется использовать группы с полозком, со средне-высокой жесткостью. Рекомендуемая графитовая ткань для этой группы — эталон HD.

Для последующих шлифовальных групп рекомендуется использовать группы с полозком, со средне-высокой жесткостью. Рекомендуемая графитовая ткань для этой группы — эталон HD.  000-4.200

000-4.200