Конструкции из фанеры

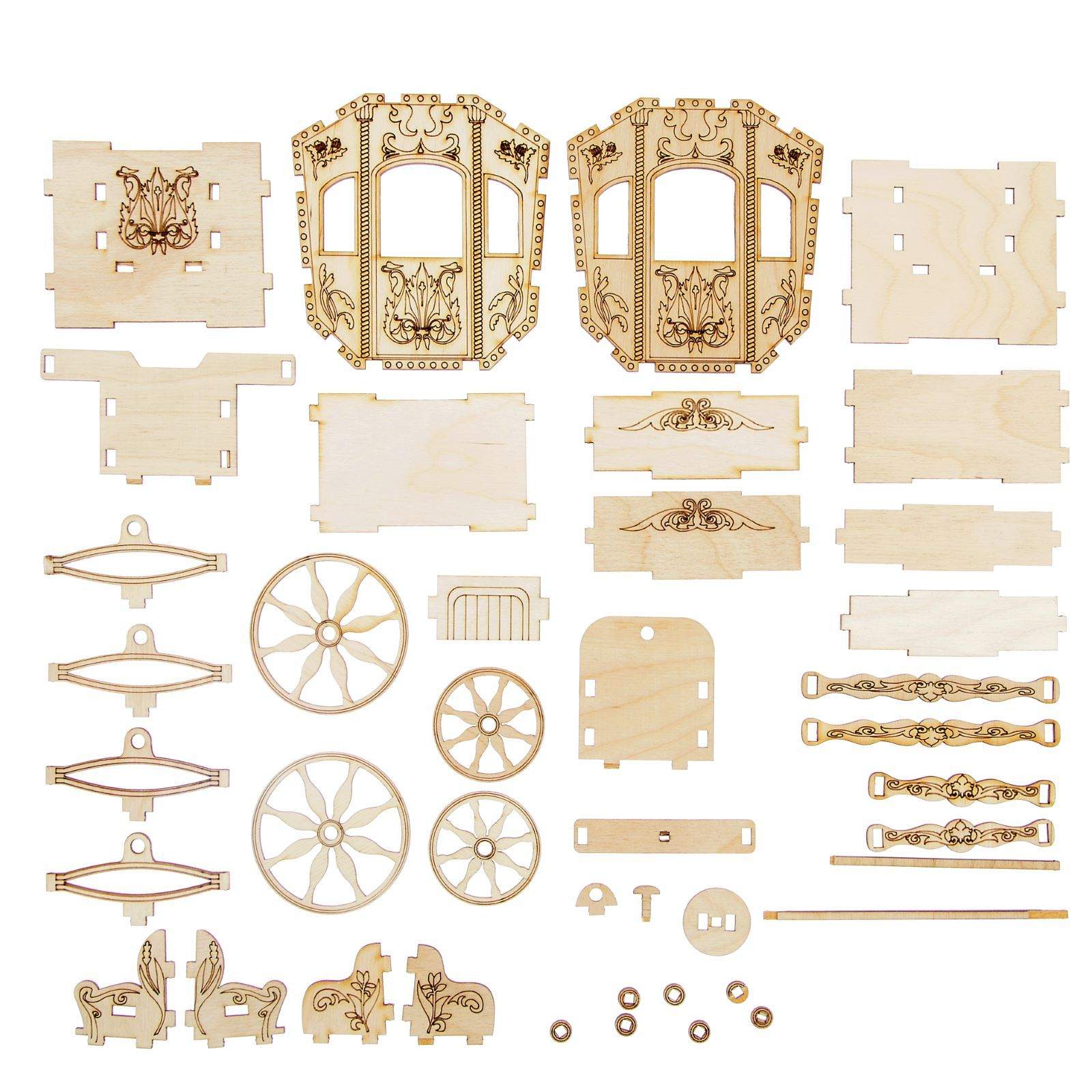

На сегодняшний день очень широко распространено направление экологически чистых продуктов. Курс на экологические продукты, в том числе на упаковку и стойки, торговую мебель, торговые стеллажи, промостойки, торговые дисплеи на которых они представлены. Как правило, распространен сотовый картон, так называемый реборд. Он хорош тем, что он легкий. В логистике его плюс тем, что он недорогой, а также он быстрый в сборке. Бывает многокомпонентный сотовый картон с участием металла, пластиков и так далее. Но у картона есть также свои минусы, он боится влаги. Как бы он не был защищен разными пластиковыми поддонами, но основная часть нагрузки влаги и персонала, участвует в судьбе картонных стоек. И с каждым днем все больше картонных стоек приходит в негодность. Мы разработали стойки из фанеры, из мебельного щита, стойки которые собирается без единого гвоздя, самореза, или системы крепления. Стеллажи из фанеры вырезаются лазером или на станках ЧПУ. Обрабатываются необходимым колером по цвету, собираются резными замками.

Какие вопросы задают заказчики по производству фанерных дисплеев торговых стеллажей или стеллажей из фанерного щита. Какую нагрузку выдерживают полки под их размеры продуктов, максимальная нагрузка. Какой вес стойки, сможет ли собрать ее промоутер. Отвечаем, да. Они легко собираются, вес выдерживают любой, хоть 50 кг на каждую полку. Стеллаж весит 2-3 кг, если с максимальной нагрузкой на полку, то порядка 6-8 кг. Это хороший вес для такого вида оборудования. Также мы снабжаем их полкодержателями, ценникодержателями и шелфбанерами, шелфтокерами. Это уже отдельный продукт.

Конструкция регулируемого пола из фанеры

Вступление

Регулируемый пол из фанеры можно поднять на высоты 3-5 см или 15-19 см в зависимости от используемых конструкций регулируемых опор. Если нужно поднять пол на небольшую высоту в 3-5 см, при этом нельзя или нет возможности по разрешенной нагрузке, устроить стяжку пола, делается регулируемый пол из фанеры с пластмассовыми стойками. Для подъёма на высоту до 19 см, для поддержания фанеры применяются стальные шпильки с поддерживающими шайбами.

Если нужно поднять пол на небольшую высоту в 3-5 см, при этом нельзя или нет возможности по разрешенной нагрузке, устроить стяжку пола, делается регулируемый пол из фанеры с пластмассовыми стойками. Для подъёма на высоту до 19 см, для поддержания фанеры применяются стальные шпильки с поддерживающими шайбами.

Конструкция регулируемого пола из фанеры

Конструкция регулируемого пола из фанеры не предусматривает использование деревянных лаг, а регулируемые втулки вворачиваются непосредственно в фанеру (пластмассовые втулки) или проходят фанеру насквозь (металлические опорные шпильки).

Конструкция регулируемого пола из фанеры с пластмассовыми шпильками

Регулируемый фанерный пол на пластмассовых шпильках можно поднять на высоту от 3 до 5 см. Этого достаточно для прокладки под полом инженерных коммуникаций водопровода, слаботочной и силовой электропроводки.

Для регулируемого пола из фанеры применяется влагостойкая фанера толщиной 12 мм. Фанера укладывается в два слоя со смещением. Первый слой фанеры непосредственно регулируется втулками по высоте, второй слой упрочняет конструкцию пола.

Первый слой фанеры непосредственно регулируется втулками по высоте, второй слой упрочняет конструкцию пола.

Уровень пола регулируется при помощи пластикового болта стойки и втулки вставленной в отверстие в фанере. На листе фанеры размером 1525х1525 делается 13 отверстий.

В расчете уровня чистового пола учитываются:

- 5 мм опорной шайбы;

- 2 слоя фанеры по 12мм;

- Итого 24,5мм.

Конструкция регулируемого пола из фанеры на металлических шпильках

Для поддерживания листов фанеры может применяться металлическая шпилька.

- В основании пола шпилька крепится анкерным дюбелем.

- Фанера поддерживается крупной металлической шайбой, высота которой регулируется специальной гайкой.

- Сверху фанера закрепляется, также шайбой и гайкой.

- Между листами фанеры первого слоя оставляется зазор в 5 мм.

- Второй слой фанеры укладывается со смещением и крепится к первому слою саморезами.

- Между стеной и вторым слоем фанеры оставляется 5 мм зазор для вентиляции.

©Opolax.ru

Другие статьи раздела: Конструкции пола

Похожие статьи

Пол лодки: НДНД или пайолы — Лодки Юкона (Yukona)

- Деревянные и пластиковые лодки редко используются охотниками и рыбаками из-за большой массы, сложности перевозки. Надувные же легко грузятся в багажник автомобиля, в прицеп или крепятся к крыше. Основной вопрос, которым задаётся человек при выборе – что предпочесть:

Само дно похоже на надувной матрац. При этом внутри его предусмотрены специальные перегородки, которые задают форму основания и формируют киль. Причём дно в форме ракушки со стороны палубы остаётся плоским.

При этом внутри его предусмотрены специальные перегородки, которые задают форму основания и формируют киль. Причём дно в форме ракушки со стороны палубы остаётся плоским.

V-образное дно достаточно жесткое и обладает минимальным гидродинамическим сопротивлением, поэтому лодки НДНД выходят на глиссирование даже со слабыми двигателями.

Все модели просты для сборки и демонтажа – не требуется укладывать пайол. Цельная конструкция быстро и легко приводится в рабочее состояние даже одним человеком. На всех конструкциях имеется транец для крепления мотора. Ряд моделей оснащены фальшбортом, который повышает комфорт и безопасность.

Характеристика лодок НДНД:- дно низкого давления сгладит удары о поверхность воды;.

- конструкция, в случае получения пробоины, не сдуется полностью;

- лодка легко перевозится, для хранения не требуется много места.

Лучшие лодки НДНД – хорошо управляемые, надёжные и устойчивые. Материал достаточно прочен и усилен в местах наибольшей нагрузки «бронёй». Возможна установка моторов разной мощности – в зависимости от модели и размера конструкции.

Материал достаточно прочен и усилен в местах наибольшей нагрузки «бронёй». Возможна установка моторов разной мощности – в зависимости от модели и размера конструкции.

Жёсткие настилы из алюминия или фанеры – пайолы – это основания, они придают всей конструкции прочность. В чём сильные стороны этих систем, которые часто называют «плоскодонками»:

- невозможно проткнуть острыми предметами, которые несомненно присутствуют в арсенале любого рыбака;

- на твёрдой поверхности удобнее располагать инвентарь, комфортнее стоять или сидеть;

- сам пайол придаёт устойчивость на воде.

Поклонники конструкций с твёрдым днищем упоминают о большей уверенности, которую они ощущают во время плавания.

Разновидности плоскодонок с пайоламиВ зависимости от размеров и назначения, лодки комплектуются различными видами жёстких настилов. Деревянные изготавливаются чаще всего из водоотталкивающей фанеры.

Деревянные изготавливаются чаще всего из водоотталкивающей фанеры.

- Реечный пайол – состоит из деревянных элементов, которые соединены друг с другом стропами, укладываются в предусмотренные конструкцией направляющие.

- Пайол-книжка – прямоугольные панели, которые связаны между собой стропами так, чтобы облегчить складывание и последующее хранение.

- Разборный пайол – настил изготовлен из особо прочных фанерных листов, усилен поперечными и продольными стрингерами из алюминиевого сплава, которые придают корпусу дополнительную жёсткость и устойчивость.

Чтобы выбрать подходящий вариант, нужно определить: где будет храниться плоскодонка и как она будет перевозиться.

Плюсы и минусы пайолУправлять плоскодонкой немного легче на спокойной воде, однако некоторые рыбаки, не привыкшие к пайолам, выбирают всё же гребные лодки с надувным дном.

Лодки ПВХ с жестким дном часто используют рыбаки, которые предпочитают стоять во время ловли. Считается, что человек с таким настилом устаёт намного меньше. Некоторые любители устанавливают на дно обычный рыболовный стул со спинкой, но это лучше делать, когда плоскодонка стоит. При движении есть риск выпасть за борт.

Считается, что человек с таким настилом устаёт намного меньше. Некоторые любители устанавливают на дно обычный рыболовный стул со спинкой, но это лучше делать, когда плоскодонка стоит. При движении есть риск выпасть за борт.

Но есть и минусы, которые также следует учитывать при выборе пайольных конструкций:

- жёсткий ход при высокой волне;

- больший вес по сравнению с надувными;

- сложная конструкция затрудняет разборку и чистку.

Если пол выполнен из фанеры, то иногда со временем края начинают разбухать, трескаться и лохматиться.

Рекомендации по выбору: НДНД или пайолыОднозначного ответа на вопрос нет. Но большинство рыбаков, охотников и туристов предпочитает лодки с надувным дном низкого давления. Это связано с удобством обслуживания, лёгкостью транспортировки и подготовки к выходу на воду. Также беспайольные конструкции считаются более скоростными, что может быть важно при движении против течения. Одному человеку намного проще перенести и надуть лодку с надувным дном низкого давления, чем собирать плоскодонку с пайолами.

Одному человеку намного проще перенести и надуть лодку с надувным дном низкого давления, чем собирать плоскодонку с пайолами.

Основные характеристики, на которые стоит обратить внимание:

- длина и ширина кокпита – определяют, насколько удобно будет владельцу внутри;

- количество гермоотсеков – влияет на безопасность их должно быть не менее двух;

- предельная грузоподъемность – важно, если требуется что-либо перевозить;

- пассажировместимость – определяет, сколько человек сможет поместиться внутри;

- максимальная мощность мотора – указывается в л.с;

- вес комплекта – в кг.

Также производители часто указывают допустимую высоту волны и плотность материала в кг/кв.м. Чтобы определить, какие характеристики вам больше подходят, следует обратиться к консультанту.

Важно учитывать, что плоскодонки больше подходят для хождения по спокойным рекам и озёрам. Чтобы безопасно путешествовать по водоёмам с сильным течением и волнами, лучше выбрать под мотор с килем. Они более устойчивы и управляемы на неспокойной воде.

Они более устойчивы и управляемы на неспокойной воде.

Вопреки мнению ряда пользователей,

Вопрос: насколько удобно стоять на НДНД?

Ответ: если соблюдать рекомендации производителя при подготовке к выходу на воду, то стоять будет комфортно.

Вопрос: что будет после пробоя днища, например если наскочил на топляк? Ведь баллоны распирать будет нечем (в отличии от пайола), значит баллоны сложатся?

Ответ: не сложатся. Баллоны вместе с транцем образуют замкнутый контур, который и будет держать всю систему на поверхности воды. Вы спокойно доплывёте до берега.

Вопрос: в описании указан полный вес, или только масса самой ПВХ лодки без вёсел и дополнительных элементов?

Ответ: дана информация о весе всего комплекта – с учётом сумок, банок, насоса.

Вопрос: глубина кокпита у НДНД меньше чем у плоскодонки, возникают ли проблемы из-за этого?

Ответ: не во всех конструкциях с надувным дном мелкий кокпит. Выбирайте подходящую по техническим характеристикам модель.

Выбирайте подходящую по техническим характеристикам модель.

Компания «Yukonaboats» занимается производством лодок и катеров более 20 лет. Международный сертификат ISO 6185 STANDART свидетельствует о качестве продукции. Модели «Юкона» НДНД получили положительные оценки со стороны российских и европейских путешественников, рыбаков и охотников за превосходные мореходные качества, комфорт и безопасность.

Чтобы купить лодку «Юкона» НДНД, позвоните по контактному телефону или отправьте сообщение через форму обратной связи на сайте. Мы предлагаем различные конструкции – и вёсельные, и моторные. Наши консультанты помогут вам подобрать вариант с двигателем подходящей мощности.

Инженерная доска для пола — толщина, длина, ширина, цвета и иные характеристики

Инженерная доска – это классическая фанера с приклеенным на нее декоративным слоем. Лицевой слой из ценных пород дерева (дуб, ясень, тик, мербау) составляет 25 % толщины всей конструкции и придает материалу эстетически привлекательный внешний вид. Сама фанера состоит из тонких слоев березового шпона (7-8 слоев), которые располагаются перпендикулярно по отношению друг к другу.

Сама фанера состоит из тонких слоев березового шпона (7-8 слоев), которые располагаются перпендикулярно по отношению друг к другу.

Основные характеристики инженерной доски для пола

Технология производства напольного покрытия предусматривает возможность изготовления двух видов отделочного материала – двухслойной и трехслойной инженерной доски. На первый взгляд ламели практически ничем не отличаются друг от друга, однако это не так. Оба вида покрытия имеют свои определенные особенности.

- Двухслойная инженерная доска. Изготавливается из высокопрочной фанеры и шпона ценной породы дерева, планки соединяются при помощи полиуретанового клея, структура материала дает возможность монтировать его на систему теплых полов.

-

Трехслойная. Состоит из фанеры, поперечно лежащих ламелей из сосны, березы или ели и ценной породы древесины, характеризуется наличием замковой системы скрепления. Идеально подходит для участков с большой нагрузкой, служит дольше, чем доска, состоящая из двух слоев.

Для того чтобы ещё больше подчеркнуть структуру дерева и увеличить износостойкость поверхности, в качестве финишного покрытия производители используют лак или восковые и масляные составы. К тому же, лакокрасочные материалы защищают напольное покрытие от механических воздействий, резких перепадов температур, УФ-излучения и влаги.

Если говорить о самом популярном цвете инженерной доски для пола, то сейчас на пике популярности ламели из выбеленного дуба, покрытия из американского ореха потрясающе глубокого коричневого оттенка, а также красивые и благородные панели, изготовленные из ясеня. Наиболее оригинальные, нетривиальные и стильные цветовые решения сегодня предлагают популярные производители инженерной доски Wood Bee и Global Parquet.

Какой толщины бывает инженерная доска

Прежде чем приобретать отделочный материал, необходимо обратить внимание на толщину инженерной доски для пола. От данного показателя зависит срок службы ламелей. Кроме того, купив продукцию определенной толщины, можно выполнить соединение разных по структуре покрытий в помещении, сделать пол максимально ровным и аккуратным, без стыков и зазоров. Наибольшей популярностью среди потребителей пользуются следующие типы материала:

От данного показателя зависит срок службы ламелей. Кроме того, купив продукцию определенной толщины, можно выполнить соединение разных по структуре покрытий в помещении, сделать пол максимально ровным и аккуратным, без стыков и зазоров. Наибольшей популярностью среди потребителей пользуются следующие типы материала:

- инженерная доска толщиной 10 мм. Отделочный материал подходит для помещений с небольшой и средней проходимостью (спальни, детские комнаты, кабинеты). Ламели поддаются циклевке и полировке, служат не менее 10-12 лет;

- инженерная доска толщиной 12 мм. Хорошо противостоит механическому воздействию, не деформируется даже от довольно сильных ударов, может циклеваться 5-6 раз, сохраняя первоначальный внешний вид;

-

инженерная доска толщиной 20 мм и более. Пожалуй, это самые прочные, долговечные, надежные и износостойкие панели. Они идеально подходят для укладки в помещения с большой проходимостью: торговые центры, спортивные комплексы, офисы.

Ламели служат не менее 20 лет, не деформируются, выдерживают резкие перепады температур и практически нечувствительны к влаге.

Ламели служат не менее 20 лет, не деформируются, выдерживают резкие перепады температур и практически нечувствительны к влаге.

Однако обратите внимаете, если вы планируете производить укладку панелей плавающим методом, толщина напольного покрытия не должна превышать 15 мм. В редких случаях материал монтируется прямо на лаги. Для этих целей лучше выбирать только толстые и прочные ламели – от 20 мм и выше.

Габариты инженерной доски

Параметры инженерной доски бывают настолько разнообразными, что среднестатистический потребитель часто испытывает трудности при выборе отделочного материала. Например, длина панелей варьируется от 600 до 2400 мм. На отечественном рынке представлено 70 % напольных покрытий с габаритами от 1200 до 2400 мм, и только 30 % ламелей от 600 до 1200 мм.

За счет длины инженерной доски отсутствует геометрическая повторяемость рисунка при укладке – напольное покрытие смотрится максимально натурально. Для небольших комнат рекомендуется выбирать ламели небольших размеров, а вот для крупногабаритных помещений лучше подойдут длинные панели, которые позволят ускорить процесс монтажа.

Для небольших комнат рекомендуется выбирать ламели небольших размеров, а вот для крупногабаритных помещений лучше подойдут длинные панели, которые позволят ускорить процесс монтажа.

Ширина инженерной доски обычно варьируется от 90 до 150 мм. Они стоят дороже узких ламелей, так как изготовлены из более дорогостоящего куска древесины, не имеющего дефектов. Данный параметр никак не влияет на эксплуатационные характеристики материала, однако именно от него зависит визуальное восприятие пола в целом.

Варианты раскладки инженерной доски разной длины

Инженерная доска разной длины визуально максимально приближена к массивному полу. При укладке такого материала проще всего подобрать плашку нужного размера на конкретный участок, тем самым сэкономив на обрезке. Для надежной сборки пола в несущем основании каждой ламели формируются соединительные элементы трех видов: паз-гребень, защелкивающийся замок Click или паз-паз. Что касается вариантов укладки напольного покрытия, то на сегодняшний день существует несколько технологий монтажа материала:

-

клеевой.

При помощи однокомпонентных или двухкомпонентных адгезионных составов на полимерной основе укладка ламелей может производиться на стяжку, деревянные половицы, фанеру, ДСП, ОСП;

При помощи однокомпонентных или двухкомпонентных адгезионных составов на полимерной основе укладка ламелей может производиться на стяжку, деревянные половицы, фанеру, ДСП, ОСП;

- комбинированный. Кроме клеящего состава для надежной фиксации используют специальные саморезы, которые вгоняются в паз каждой панели под углом в 30-45°;

- плавающий. Самый быстрый, бюджетный и наименее трудозатратный метод. Ламели крепятся друг к другу при помощи замков формата Click. Однако такой способ не подходит для шпунтированного или шпонкового техномассива.

Вне зависимости от выбранной схемы укладки инженерной доски разной длины, перед началом монтажных работ нужно тщательно подготовить основание. Поверхность должна отличаться максимальной ровностью, допускается перепад до 2 % на 2 метра пола. Температура в помещении не должна превышать 20 °C. Основание необходимо очистить от мусора, жира, пыли, пятен от лакокрасочных материалов, прогрунтовать поверхность специальными водоотталкивающими составами, дождаться полного их высыхания и приступать к укладке напольного покрытия.

Изготовление конструкций из досок, фанеры и древесных плит

Категория: Деревянные конструкции

Изготовление конструкций из досок, фанеры и древесных плит

Клееные дощатые конструкции изготовляют в специально оборудованных цехах, состоящих из нескольких отделений или участков. Сначала высушенные пиломатериалы поступают на участок торцовки, где из досок вырезают дефектные места и недопустимые пороки древесины. Торцовку выполняют на станках поперечной распиловки ЦПА-40; Ц-6-2 и др. Затем проводят продольную распиловку, после которой пласти досок фрезеруют для дополнительного выявления пороков древесины.

Следующая операция — фрезерование шипов, выполняемая на шипорезных или фрезерных станках, работающих самостоятельно или входящих в поточные линии. Рабочим органом станков являются специально изготовленные фрезы. Группировка фрез на шпинделе зависит от направления зубчатых шипов относительно пласти заготовок. Шипы можно нарезать параллельно пласти или поперек пласти. В последнем случае прочность зубчатого стыка увеличивается.

Для вырезки зубчатых шипов рекомендуются многошпиндельные станки Ш015Г-5 и Ш010-4 (рамные односторонние), ШД-10-3 (рамный двусторонний), ШПА-40 (шипорезный для прямого шипа).

После нарезки зубчатых шипов заготовки стыкуют для получения длинных досок (лент), которые затем разрезают на заготовки необходимой длины при помощи торцовочного станка и собирают в пакет. Доски, образующие ленту, стыкуют в торцевом прессе при давлении 1,5—10 МПа, зависящем от формы и размеров шипового соединения. На период отверждения клея ленты должны находиться в неподвижном состоянии несколько часов. Однако в некоторых случаях благодаря самозаклиниванию зубчатых соединений достаточно приложить кратковременное (2—3 с) давление и затем фрезеровать ленты. Если заготовки стыкуют при нагревании, время выдержки стыка под давлением составляет 1—2 мин.

Рис. 1. Планировка цеха клееных дощатых конструкций мощностью 3 тыс.м1 конструкций в год 1 — тележка для пиломатериалов; 2,6,14,17,19 — торцовочные станки; 3 — круглопильный станок; 4,8,16 — рейсмусовые станки; 5, 12 — шипорезные станки; 7 — рольганг; 9 — камера ускоренного отверждения кля; 10 — установка продольного стыкования досок; 11 — клеевые вальцы; 13 — гидравлический пресс; 15 — площадка выдержки запрессованных пакетов; 18 — станок для продольной распиловки клееных блоков; 20 — испытательный стенд

Рис. 2. Фреза для нарезки зубчатых шипов (а) и схемы нарезки торцов досок зубчатым шипом параллельно пласти (б) и поперек пласти (в)

2. Фреза для нарезки зубчатых шипов (а) и схемы нарезки торцов досок зубчатым шипом параллельно пласти (б) и поперек пласти (в)

Кроме устройств, соединяющих доски на зубчатый шип в неподвижном положении, применяют установки непрерывного действия, в которых склеивание происходит в движении. В них давление, необходимое для запрессовки соединений, создается усилием подачи на входе и сопротивлением трения на выходе. Производительность таких установок 4—6 соединений в минуту.

После необходимой для отверждения клея выдержки стыкованные доски подают на обработку к рейсмусовому станку. Фрезерование проводится с двух сторон. Точность обработки должна обеспечивать шероховатость поверхности в пределах 1—2 класса (максимальная высота неровностей 100—300 мкм). Доски обрабатывают в порядке, обратном укладке слоев в пакет, чтобы удобнее было наносить клей и быстрее загружать , пресс.

Клей на поверхность досок наносят механизированными клеевыми вальцами с одной или двух сторон ровным слоем с расходом 0,2—0,6 кг/м2 (в зависимости от вязкости клея и пористости древесины). Толщину клеевого шва и, соответственно, расход клея следует ограничивать нормами, установленными опытным путем. Неконтролируемое увеличение толщины клеевого шва вызывает внутренние напряжения, снижающие прочность соединений.

Толщину клеевого шва и, соответственно, расход клея следует ограничивать нормами, установленными опытным путем. Неконтролируемое увеличение толщины клеевого шва вызывает внутренние напряжения, снижающие прочность соединений.

Практически толщина клеевого шва колеблется от 0,1 до 0,8 мм, в то время как максимальная прочность обеспечивается при толщине клеевой прослойки 0,1—0,2 мм. Чем толще слой клея, тем большее усилие запрессовки требуется для равномерного распределения клея в шве. Запрессовку проводят возможно быстрее, так как жизнеспособность клеев ограничена. Поэтому лучше загружать в пресс сразу целый пакет.

Винтовой способ запрессовки в горизонтальных и вертикальных ваймовых прессах применяют при склеивании прямолинейных и криволинейных (гнутых) блоков и элементов прямоугольного сечения. В горизонтальных ваймовых прессах доски с нанесенным на них клеем укладывают ребром на выверенные по горизонтали брусья и затем весь пакет прижимают винтовыми стяжками к укрепленным в полу стойкам, расставленным по прямой линии или по кривой заданного очертания. Кривизна задается с поправкой на последующее распрямление клеевых блоков, освобожденных от стяжек. Наименьший радиус зависит от толщины досок и обычно не превышает 10 м. Запрессовку начинают от середины пакета; для ее ускорения используют электрические гайковерты, оттарированные на заданный крутящий момент. Скорость гнутья 4—6°/мин. Удельное давление запрессовки 0,5—0,6 МПа.

После запрессовки удельное давление перераспределяется (снижается) вследствие пластических деформаций древесины, выдавливания или впитывания клея в доски; поэтому винты периодически подтягивают. Время выдержки пакета в прессе в зависимости от температуры воздуха в цехе составляет 6—24 ч. При склеивании с нагреванием время выдержки сокращается до 3—4,5 ч. Чтобы повысить производительность установок, в одном горизонтальном ваймовом прессе можно запрессовывать несколько пакетов, расположенных один над другим и разделенных прокладками.

В вертикальных ваймовых прессах доски укладывают плашмя на прямолинейные или криволинейные цулаги и стягивают пакет винтами. Для увеличения производительности вертикальные ваймовые прессы делают двухсекционными, запрессовывая одновременно два рядом расположенных пакета. В подвижном ваймовом вертикальном прессе (пресс-вагонетке) запрессовывают несколько прямолинейных пакетов и затем подают в камеру, где пакеты нагреваются для ускорения склеивания. Температура нагревания 50—90 °С. При нагревании до 80—90 °С влажность воздуха должна быть 74—78%, что обеспечивает влажность древесины 10%.

Для увеличения производительности вертикальные ваймовые прессы делают двухсекционными, запрессовывая одновременно два рядом расположенных пакета. В подвижном ваймовом вертикальном прессе (пресс-вагонетке) запрессовывают несколько прямолинейных пакетов и затем подают в камеру, где пакеты нагреваются для ускорения склеивания. Температура нагревания 50—90 °С. При нагревании до 80—90 °С влажность воздуха должна быть 74—78%, что обеспечивает влажность древесины 10%.

Запрессованные в вертикальных гидравлических прессах пакеты выдерживают до полного отверждения клея либо пакет, зафиксированный в зажимах под заданным давлением, извлекают из пресса и ставят на площадку для выдержки и отверждения клея при температуре цеха или при конвективном нагревании.

В последнем случае производительность гидравлического пресса значительно больше.

После выдержки в прессе клееные элементы поступают на обработку, которая заключается в отторцовке изделий по шаблону, фрезеровании боковых поверхностей, фрезеровании выемок, сверлении отверстий, а также в защите от увлажнения, загнивания и возгорания. Перед обработкой элементы выдерживают в цехе 1—2 сут для достижения достаточной прочности клеевого шва. Перемещать изделия по цеху или в другой цех можно также при условии достаточного отверждения клея. Для перемещения используют тельферы или тележки. Клееные изделия обрабатывают на столах длиной 10—15 м или на специальных стапелях. При обработке следует обращать внимание на монтажные гвозди в изделиях, чтобы не повредить рабочие части инструментов. Затвердевшие потеки клея, попадая на режущие части, быстро затупляют их, поэтому рекомендуется применять ножи из высокопрочной стали.

Перед обработкой элементы выдерживают в цехе 1—2 сут для достижения достаточной прочности клеевого шва. Перемещать изделия по цеху или в другой цех можно также при условии достаточного отверждения клея. Для перемещения используют тельферы или тележки. Клееные изделия обрабатывают на столах длиной 10—15 м или на специальных стапелях. При обработке следует обращать внимание на монтажные гвозди в изделиях, чтобы не повредить рабочие части инструментов. Затвердевшие потеки клея, попадая на режущие части, быстро затупляют их, поэтому рекомендуется применять ножи из высокопрочной стали.

При сверлении отверстий пользуются шаблоном с отверстиями, расположенными соответственно разметке металлических накладок, шайб и т.п. Шаблон представляет собой деревянную или фанерную плиту, в отверстия которой вставлены металлические втулки с пружинными бойками. Ударяя по шляпке бойка молотком, размечают центры отверстий в клееном изделии. Опиливая стороны длинных изделий, особенно при косых резах, циркульную пилу перемещают по специальному рельсу. Криволинейные пропилы делают ленточными пилами.

Криволинейные пропилы делают ленточными пилами.

Перед отправкой потребителю клееные изделия защищают от увлажнения и механических повреждений, возможных при перевозке и монтаже. Для защиты используют олифу, масляные и синтетические краски с различными наполнителями. Если необходимо сохранить натуральный цвет и текстуру древесины, клееные блоки покрывают прозрачными лаками — полиуретано-вым, полиэфирным. Торцы конструкций обмазывают водостойкими пастами на основе жидкого тиокола, каучуковых латексов или кремнийорганических эластомеров. При перевозке такие конструкции обертывают в прочную бумагу или полиэтиленовую пленку.

Клееные фанерные конструкции изготовляют в специализированных цехах и построечных мастерских, имеющих необходимое деревообрабатывающее оборудование. Доски каркаса или поясов балок строгают с припуском на дальнейшую обработку, вырезают дефектные участки на торцовочных станках, соединяют зубчатым шипом торцы, раскраивают ленты на отрезки заданной длины и строгают их в размер. Листы фанеры отбирают по сортам, намечая лучшие в более напряженные зоны конструкции. Затем листы размечают по шаблону и вырезают из них элементы заданной формы. При необходимости большей длины элементов, чтобы не производить стыковку в самой конструкции, края листов фанеры сращивают на ус в специальных усовочных станках.

Листы фанеры отбирают по сортам, намечая лучшие в более напряженные зоны конструкции. Затем листы размечают по шаблону и вырезают из них элементы заданной формы. При необходимости большей длины элементов, чтобы не производить стыковку в самой конструкции, края листов фанеры сращивают на ус в специальных усовочных станках.

При изготовлении балок или рам двутаврового сечения элементы поясов раскладывают на рабочей площадке в соответствии с проектной схемой или по шаблону и временно закрепляют. Доски поясов, непосредственно примыкающие к фанере, укладывают двойным рядом, с небольшим зазором между продольными кромками для снижения влияния влажностных деформаций на клеевой шов. Число слоев досок, образующих пояс, должно быть не более трех. При таком составном поясе сначала подшивают фанеру гвоздями к двойному ряду на клею, затем наслаивают остальные доски пояса. Клей на доски поясов наносят ручными клеевыми вальцами.

Подшивку фанеры к поясам, наслаивание досок поясов, прикрепление ребер жесткости и общую запрессовку всех элементов в единую конструкцию выполняют монтажными гвоздями. Размеры и расстановка этих гвоздей зависят от толщины фанеры, числа слоев досок в поясах, степени покороб-ленности досок поясов, качества обработки пиломатериалов и фанеры. Для подшивки фанеры к первому слою досок пояса применяют гвозди диаметром 2,3 мм, длиной 50 мм при расстоянии между ними 140—180 мм. Общую запрессовку поясов и ребер жесткости в единую конструкцию выполняют гвоздями диаметром 3,5—4 мм длиной 90—110 мм при расстоянии между ними 280—360 мм. Для изготовления клееных фанерных балок двутаврового сечения с дощатыми поясами применяют рамные винтовые прессы, работающие по принципу вертикального вай-мового пресса.

Изготовление балок с волнистой фанерной стенкой осуществляется непрерывным способом в специализированных цехах (рис. 8.3). Доски поясов, стыкованные зубчатым шипом, в виде двух лент, поставленных на ребро, проходят через фрезерный станок, в котором шпиндели совершают боковые движения, благодаря чему в лентах вырезаются волнообразные пазы конического профиля. В эти пазы вдавливается непрерывная фанерная лента; она изгибается волнообразно роликами и защемляется в пазах путем сближения поясов протягивающим устройством. Предварительно кромки фанерной ленты покрывают клеем. Для ускорения склеивания швы прогревают инфракрасными излучателями или токами высокой частоты. Усилия, возникающие при изгибе фанеры в пазах, создают давление, необходимое для склеивания фанеры со стенками паза. Получаемый непрерывно профильный элемент с волнообразной стенкой разрезается на балки длиной 6—9 м.

В эти пазы вдавливается непрерывная фанерная лента; она изгибается волнообразно роликами и защемляется в пазах путем сближения поясов протягивающим устройством. Предварительно кромки фанерной ленты покрывают клеем. Для ускорения склеивания швы прогревают инфракрасными излучателями или токами высокой частоты. Усилия, возникающие при изгибе фанеры в пазах, создают давление, необходимое для склеивания фанеры со стенками паза. Получаемый непрерывно профильный элемент с волнообразной стенкой разрезается на балки длиной 6—9 м.

Рис. 3. Планировка цеха клееных фанерных балок с волнистой фанерной стенкой 1 — готовая продукция; 2 — склад фанеры; 3 — фанерные заготовки; 4 — круглопильный станок для фанеры; 5 — усовочный станок; 6 — агрегат для склеивания фанерных заготовок в ленту с электрическим обогревом; 7 — фанерные ленты; 8 — установка для подачи фанерной ленты; 9 — фреза для обработки кромок фанерной ленты; 10 — установка для нанесения клея и придания волнообразной формы ленте; 11 — дощатые пояса балок; 12 — линия склеивания поясов по длине; 13 — шипорезный станок; 14 — агрегат для запрессовки фанерной ленты в дощатые пояса; 15 — пиломатериалы; 16 — сушильная камера

Щитовые фанерные конструкции изготовляют с гвоздевой запрессовкой либо в одноэтажных гидравлических или пневматических прессах горячего или холодного склеивания. Гвоздевая запрессовка более целесообразна при изготовлении крупноразмерных щитов. Гвозди применяют диаметром 2— 2,5 мм длиной 40—50 мм с установкой их через 150—200 мм. Расход гвоздей снижается, если фанеру прижимать к каркасу при помощи деревянных брусков на более мощных гвоздях.

Гвоздевая запрессовка более целесообразна при изготовлении крупноразмерных щитов. Гвозди применяют диаметром 2— 2,5 мм длиной 40—50 мм с установкой их через 150—200 мм. Расход гвоздей снижается, если фанеру прижимать к каркасу при помощи деревянных брусков на более мощных гвоздях.

После отверждения клея эти бруски вместе с гвоздями отрывают. Для конструкций, где непроклеи в углах недопустимы, шаг расстановки гвоздей уменьшают вдвое и также применяют прижимные шаблоны.

При обшивке каркаса фанеру направляют волокнами вдоль большей стороны щита. В этом случае расстояние между элементами каркаса, направленными поперек волокон рубашек фанеры, должно быть не более 50 толщин листа. Клей на поверхность ребер наносят валиками, кистями или распылителями. Во избежание втягивания листов фанеры в ячейки каркаса рекомендуется использовать клеи, не содержащие воды, например клей ВИАМ-Б-3. При склеивании холодным способом в прессах можно укладывать сразу по нескольку щитов с общей высотой пакета до 1 м. Удельное давление запрессовки такого пакета должно быть не менее 1,4—1,5МПа в расчете на площадь ребер каркаса.

Удельное давление запрессовки такого пакета должно быть не менее 1,4—1,5МПа в расчете на площадь ребер каркаса.

Изготовление конструкций из цементно-стружеч-ных плит — это изготовление панелей наружных стен и перегородок на деревянном каркасе, плит перекрытий, деталей сборных полов, санитарно-технических кабин, вентиляционных коробов и др. На технологию изготовления конструкций из плит влияют такие показатели как твердость (не менее 45 МПа), сопротивление выдергиванию шурупов (60 Н/мм), изменение линейных размеров в плоскости листа при увлажнении (0,3%). Отдельные размеры листов цементно-стружечных плит (длина 3200 мм, ширина 1250 мм) расходятся с принятым в строительстве модулем 300. Требуется дополнительная разрезка таких листов.

При изготовлении панельных перекрытий плиты прибивают или приклеивают к деревянному каркасу с заполнением пространства между минераловатным или пенопластовым утеплителем. Панели перекрытий могут выполняться также на стальном каркасе (элементы профилированного настила) с заполнением гофров и промежутков заливочным пенопластом. Для уплотнения стыков предусматривается крепление упругих прокладок, вставка шпонок в пазы крайних ребер, наклейка на место стыка герметизирующих лент и тканей.

Для уплотнения стыков предусматривается крепление упругих прокладок, вставка шпонок в пазы крайних ребер, наклейка на место стыка герметизирующих лент и тканей.

Панели перегородок также изготовляют на деревянном каркасе, к которому плиты крепятся шурупами. Крайние ребра имеют выступ за габариты листа, а на противоположной кромке — впадину для сборки перегородок по схеме «шпунт — гребень».

Кромки панелей примыкают к несущим стенам. Их оборудуют скобами для крепления или в них делают паз, который при монтаже входит в вертикально прибитую к стене рейку.

Цементно-стружечные плиты раскраивают на заготовки на форматно-обрезном станке ЦТЗФ-2 или на станке с программным управлением ЦТМФ. Используют пилы дисковые с твердосплавными пластинами при скорости резания 25-35 м/с и подаче 0,09—0,12 мм на зуб пилы, плоские ножи и сборные фрезы — для фрезерования, цепочки фрезерные для выборки гнезд и пазов на цепнодолбежных станках. По длине плиты соединяют зубчатым шипом или с помощью односторонних накладок. Отверстия для гвоздей и шурупов сверлят зенкерами или твердосплавными спиральными сверлами. Гвозди вдавливают гидравлическими устройствами, шурупы ввертывают электроинструментом. Для склеивания цементно-стружечных плит с деревянным каркасом рекомендуется клей ФРФ-50М. Сборку панелей при склеивании ведут на сборочных конвейерах, производящих фиксацию, переворачивание и перемещение пакета. Склеивание происходит под давлением 0,2—0,3 МПа при равномерном контакте плит пресса и поверхности панели. Допускается контактное нагревание до 60—120°С, сокращающее выдержку изделий в прессе до 1,5—3 мин на 1 мм толщины цементно-стружечной плиты.

Отверстия для гвоздей и шурупов сверлят зенкерами или твердосплавными спиральными сверлами. Гвозди вдавливают гидравлическими устройствами, шурупы ввертывают электроинструментом. Для склеивания цементно-стружечных плит с деревянным каркасом рекомендуется клей ФРФ-50М. Сборку панелей при склеивании ведут на сборочных конвейерах, производящих фиксацию, переворачивание и перемещение пакета. Склеивание происходит под давлением 0,2—0,3 МПа при равномерном контакте плит пресса и поверхности панели. Допускается контактное нагревание до 60—120°С, сокращающее выдержку изделий в прессе до 1,5—3 мин на 1 мм толщины цементно-стружечной плиты.

Клееные элементы коробчатого сечения из цементно-стру-жечных плит изготовляют на поточных автоматизированных линиях, выполняющих следующие операции: укладку липкой ленты с обратной стороны плит; выборку в плитах продольных пазов; нанесение на поверхность пазов клея; нагревание его лучевым способом; формирование коробчатого элемента; выдержку его под давлением до разборной прочности клеевого шва.

При изготовлении балок с деревянными поясам стенки плиты крепят к поясам клеегвоздевым способом с забивкой гвоздей пневмопистолетом на поточных линиях производительностью 11, 15, 20 м/мин.

Деревянные конструкции — Изготовление конструкций из досок, фанеры и древесных плит

технология изготовления, инструменты и видео

Походы на байдарках прочно вписались в жизнь населения благодаря своей экзотичности и адреналину. Изготовить каноэ из фанеры своими руками менее затратно, нежели приобретать ее в готовом виде. Однако, несмотря на финансовую экономию, необходимо тщательно продумать чертеж и выполнить конструкцию в соответствии со всеми стандартами и необходимыми размерами.

Каноэ для двоих

Необходимые материалы и инструменты

Для изготовления каноэ необходимо подготовить определенные инструменты и материалы, которые позволят не отвлекаться от процесса. Единоразовое приобретение всех элементов конструкции и средств для обработки швов и поверхностей позволит провести работы гораздо быстрее и качественнее. К самым необходимым материалам можно отнести:

К самым необходимым материалам можно отнести:

- Фанера 3 мм – необходимо приобрести четыре листа стандартного размера;

- Стеклоткань ленточная – необходима для упрочнения швов, ширина ленты должна быть 3-4 см;

- Проволока вязальная – позволяет быстро скрепить отдельные элементы, обеспечивая надежность крепления;

- Дрель, шуруповерт, лобзик – используются для скрепления и обработки деталей;

- Ножницы, пассатижи, нож – необходимы для сборки элементов в единую конструкцию;

- Смола – используется для герметичности швов, позволяет сделать их более прочными и надежными;

- Лак – должен быть водостойким, обработка лаком предотвратит разбухание фанеры и позволит ей не изменять свои параметры и форму;

- Защитные приспособления – перчатки, очки, маска – обеспечат безопасную работу.

Обратите внимание! Необходимо подбирать качественные материалы, так как именно от этого зависит комфортабельность эксплуатации конструкции и ее долговечность.

Использование фанеры с видимыми дефектами не только ухудшает эстетичный вид каноэ, но и влияет на безопасность использования конструкции.

Подготовка материалов и защитных элементов позволит максимально обезопасить и упростить работу по изготовлению каноэ из фанеры.

Технология изготовления

Для каноэ необходимо подготовить несколько одинаковых элементов – полос, имеющих ширину 75 см. Длина полос должна быть 2,8 м, но так как на производстве заказать такую длину не всегда возможно, часто данную работу приходится проделывать самостоятельно.

Для удобства проведения работ можно взять напрокат штапель и заранее при помощи компьютерных программ подготовить чертежи, которые затем можно легко перенести на картон и по выкроенным лекалам изготовить детали из фанеры. Изготовить каноэ из фанеры своими руками по чертежам достаточно просто, важно найти качественный и понятный проект.

Лекала из картона

- Сначала необходимо изготовить каркас, для которого используются сосновые рейки.

С каждой стороны располагаются четыре опорные планки. Верхняя планка должна быть более толстой, чтобы обеспечить устойчивость и прочность конструкции. Крепление реек осуществляется при помощи саморезов и металлических уголков.

С каждой стороны располагаются четыре опорные планки. Верхняя планка должна быть более толстой, чтобы обеспечить устойчивость и прочность конструкции. Крепление реек осуществляется при помощи саморезов и металлических уголков.

Каркас каноэ

- Каноэ должно иметь плавную изогнутую форму, поэтому стоит очень аккуратно и точно выпиливать и крепить все детали. Если не получается провести данную работу, лучше обратиться к профессионалу, который поможет осуществить некоторые этапы сборки максимально быстро и качественно.

- Вырезав по лекалам фанерные детали, необходимо тщательно обработать их края, чтобы избежать появления ран и царапин. Необработанные детали могут повлиять на качество готовой конструкции.

- После изготовления каркаса необходимо обшить его внутри и снаружи листами фанеры, лучше использовать по два листа с каждой стороны. Предварительно нужно обработать фанеру водонепроницаемой пленкой или лаком, предотвращающими воздействие воды на материал и, соответственно, его набухание и деформации.

- Обшивка каркаса осуществляется при помощи эпоксидного клея. Данная работа отнимает много времени, так как каждую деталь необходимо проклеивать тщательно, давая достаточно времени на высыхание клея. Листы необходимо располагать встык друг к другу.

- Места швов важно тщательно обработать герметическими средствами и стеклотканевой лентой. Лента клеится при помощи эпоксидной смолы, что дополнительно герметизует швы. В качестве герметика чаще всего используется силикон.

- Финальным этапом является покрытие готовой конструкции лаком. Осуществлять этот этап нужно в два слоя, чтобы каноэ было долговечным и прочным. После нанесения первого слоя лака необходимо дать достаточно времени для высыхания и только после этого наносить второй слой лакового покрытия.

Более наглядно можно посмотреть изготовление каноэ из фанеры своими руками на видео. Видеоруководство позволяет избежать неточностей и ошибок, которые возможны при использовании схематического проекта. Подробные объяснения важных нюансов значительно упрощают работу и ускоряют ее.

Собственноручное изготовление каноэ из фанеры позволяет сэкономить значительное количество средств, но требует больших трудовых затрат и соблюдения всех технологий и стандартов изготовления. Использование качественных материалов и инструментов обеспечивает половину качества готовой конструкции, вторая половина зависит от мастерства и аккуратности выполнения работ.

Вконтакте

Google+

Современные конструкции из древесины, фанеры и LVL. Интерактивные примеры проектирования (адаптация к MathCad-15)

Введение … 5;

Пример 1.1. Сбор нагрузок от элементов покрытия для несущих ДК и КДК … 7;

Пример 1.2. Подсчет снеговых нагрузок на односкатных, двускатных или сводчатых крышах с уклоном в коньке более 15 градусов … 11;

Пример 1.3. Подсчет снеговых нагрузок на скатах сводчатых крыш с уклоном скатов в коньке менее 15 градусов . .. 15;

.. 15;

Пример 2.1. Плита покрытия на деревянном каркасе с обшивками из асбестоцемента, ДСП, OSB или ЦСП с креплением на шурупах … 20;

Пример 2.2. Плита покрытия клеефанерная с дощатыми ребрами и фанерными обшивками … 29;

Пример 2.3. Плита покрытия с клеефанерными ребрами и фанерными обшивками … 38;

Пример 3.1.1. Балка клеедощатая двускатная … 47;

Пример 3.1.2. Балка клеедощатая двускатная, армированная стальной арматурой … 65;

Пример 3.2.1. Балка клеедощатая двускатная одноконсольная … 84;

Пример 3.2.2. Балка клеедощатая двускатная одноконсольная, армированная стальной арматурой … 103;

Пример 3.3. Балка гнутоклееная двускатная постоянной высоты сечения … 125;

Пример 3.4. Балка гнутоклееная двускатная переменной высоты сечения … 142;

Пример 3.5. Балка клеефанерная двускатная с плоскими стенками … 164;

Пример 3.6. Балка из LVL двускатная прямоугольного сечения . .. 178;

.. 178;

Пример 4.1.1. Стойка клеедощатая балочно-стоечной поперечной рамы с ригелем из прямолинейной клееной балки … 191;

Пример 4.1.2. Стойка клеедощатая балочно-стоечной поперечной рамы с ригелем из гнутоклееной балки … 200;

Пример 4.4.1. Жесткий узел крепления стойки к фундаменту конструкции НИСИ … 210;

Пример 4.4.2. Жесткий узел крепления стойки к фундаменту деревянными накладками на нагелях конструкции ЛИСИ … 216;

Пример 4.4.3. Жесткий узел крепления стойки к фундаменту анкерными стальными тяжами на приклеенных деревянных накладках. … 221;

Пример 4.4.4. Жесткий узел крепления стойки к фундаменту с приклеенными деревянными накладками и анкерными болтами … 226;

Пример 4.4.5. Жесткий узел крепления стойки к фундаменту с помощью вклеенных стержней в уширения опорной части … 231;

Пример 5.1.1. Рама клеедощатая трехшарнирная типа «клюшка» переменной высоты сечения (линейный расчет, симметричное загружение) . .. 238;

.. 238;

Пример 5.1.2. Рама клеедощатая трехшарнирная типа «клюшка» переменной высоты сечения (нелинейный расчет, симметричное загружение) … 255;

Пример 5.2. Рама трехшарнирная клеедощатая с карнизным узлом на нагелях, поставленных по кругу … 272;

Пример 6.1. Арка клеедощатая трехшарнирная кругового очертания (линейный и нелинейный расчеты) … 291;

Пример 6.2. Арка клеедощатая трехшарнирная стрельчатого очертания (линейный и нелинейный расчеты) … 305;

Пример 6.3. Арка клеедощатая трехшарнирная пологого очертания (линейный и нелинейный расчеты) … 319;

Пример 6.4. Арка треугольная трехшарнирная из LVL с затяжкой (линейный и нелинейный расчеты) … 333;

Пример 6.5.1. Коньковый узел трехшарнирной арки/рамы с металлическими накладками (прокладками) … 345;

Пример 6.5.2. Опорный узел трехшарнирной арки/рамы с металлическими накладками (прокладками) … 363;

Пример 6. 5.3. Коньковый узел трехшарнирной арки/рамы с деревянными накладками (прокладками) на болтах … 368;

5.3. Коньковый узел трехшарнирной арки/рамы с деревянными накладками (прокладками) на болтах … 368;

Пример 8.1.1. Расчет предела огнестойкости клеедощатой двускатной балки … 368;

Пример 8.1.2. Расчет предела огнестойкости двускатной балки из LVL … 378;

Фанера — Проектирование зданий

Фанера (иногда называемая просто «фанера») представляет собой конструкционный продукт из листовой древесины, который широко используется в строительных целях. Он изготовлен из трех или более тонких слоев деревянного шпона, или «слоев», которые склеиваются вместе, образуя более толстый плоский лист. Он экономичен, может изготавливаться с точными размерами и относительно устойчив к короблению и растрескиванию.

Некоторые из наиболее распространенных применений фанеры включают:

Типы фанеры включают:

Фанера изготавливается из древесины мягких пород (например, пихты Дугласа, сосны и красного дерева), твердых пород (например, ясеня, клена и красного дерева) или их комбинации.

Древесина, используемая для изготовления фанеры , изготавливается путем пропаривания или погружения в горячую воду. Затем его на токарном станке нарезают тонкими слоями толщиной от 1 до 4 мм. Затем его формуют в большие листы.

Фанера состоит из лицевой стороны (поверхность, которая видна после установки), тыльной стороны и сердцевины (которая находится между лицевой и обратной стороной). Слои склеиваются с помощью прочного клея, обычно это фенол или карбамидоформальдегидная смола.

Каждый слой слоя ориентирован так, чтобы его волокна древесины перпендикулярно соседнему слою были повернуты друг к другу под углом до 90 градусов.Это называется «перекрестным зерном», и именно это отличает фанеру от клееного бруса (LVL). В LVL направление слоев такое же, тогда как в фанере направление слоев меняется. Обычно используется нечетное количество слоев, чтобы лист был сбалансирован, и это помогает уменьшить коробление.

Перекрестное зерно снижает склонность фанеры к расколу при прибивании по краям. Он также уменьшает расширение и усадку, что улучшает его размерную стабильность и придает панелям постоянную прочность во всех направлениях.

Возможно изготовление композитной фанеры , когда требуются толстые листы. В этом случае используется сердцевина из кусков массивной древесины или ДСП с деревянной облицовкой лицевой и обратной стороны.

Долговечность облицовки лицевой и обратной стороны может быть улучшена путем добавления тонкого внешнего слоя, устойчивого к влаге, истиранию и коррозии, а также облегчения нанесения краски и красителя. Некоторые из материалов, которые можно использовать, включают пластик, пропитанную смолой бумагу, ткань, пластик и металл.

Фанера обладает рядом свойств, которые делают ее полезным и популярным строительным материалом.

[править] Высокая прочность

Фанера сочетает в себе структурную прочность древесины, из которой она изготовлена, со свойствами, полученными благодаря ее ламинированной конструкции. Поперечное зерно позволяет листу противостоять расколу и обеспечивает однородную прочность для повышения стабильности.

Поперечное зерно позволяет листу противостоять расколу и обеспечивает однородную прочность для повышения стабильности.

[править] Высокие панельные ножницы

Нечетное количество слоев шпона, из которых состоит фанера , означает, что она устойчива к изгибу.Увеличивая сдвиг панели фанеры , она может использоваться в панелях распорок и сборных балках.

[править] Гибкость

Фанера может изготавливаться для удовлетворения более широкого круга требований, чем обрезная древесина. Толщина шпона может варьироваться от нескольких миллиметров до нескольких дюймов, а количество используемых шпонов может быть увеличено по мере необходимости с точки зрения прочности.

[править] Влагостойкость

Фанера относительно устойчива к влаге и влажности из-за типа клея, который используется в процессе связывания.Это может сделать его пригодным для наружного применения, например, для облицовки, навесов, бетонной опалубки и в морском строительстве. Благодаря перекрестному ламинированию виниры не деформируются, не сжимаются или не расширяются под воздействием воды и температуры.

[править] Химическая и огнестойкость

Фанера может быть обработана консервантами, которые делают ее устойчивой к коррозии при воздействии химикатов. Химические покрытия могут также повысить огнестойкость фанеры .

[править] Ударопрочность

Поперечное ламинирование дает фанеру высокую прочность на разрыв, что позволяет ей выдерживать перегрузку, вдвое превышающую номинальную. Это делает его пригодным для использования в системах полов и опалубке.

[править] Изоляция

Высокие тепло- и звукоизоляционные свойства фанеры делают ее пригодной для изготовления полов, потолков, кровли и облицовки стен.

Фанера — Проектирование зданий

Фанера (иногда называемая просто «фанера») представляет собой конструкционный продукт из листовой древесины, который широко используется в строительных целях. Он изготовлен из трех или более тонких слоев деревянного шпона, или «слоев», которые склеиваются вместе, образуя более толстый плоский лист. Он экономичен, может изготавливаться с точными размерами и относительно устойчив к короблению и растрескиванию.

Некоторые из наиболее распространенных применений фанеры включают:

Типы фанеры включают:

Фанера изготавливается из древесины мягких пород (например, пихты Дугласа, сосны и красного дерева), твердых пород (например, ясеня, клена и красного дерева) или их комбинации.

Древесина, используемая для изготовления фанеры , изготавливается путем пропаривания или погружения в горячую воду. Затем его на токарном станке нарезают тонкими слоями толщиной от 1 до 4 мм. Затем его формуют в большие листы.

Фанера состоит из лицевой стороны (поверхность, которая видна после установки), тыльной стороны и сердцевины (которая находится между лицевой и обратной стороной). Слои склеиваются с помощью прочного клея, обычно это фенол или карбамидоформальдегидная смола.

Слои склеиваются с помощью прочного клея, обычно это фенол или карбамидоформальдегидная смола.

Каждый слой слоя ориентирован так, чтобы его волокна древесины перпендикулярно соседнему слою были повернуты друг к другу под углом до 90 градусов.Это называется «перекрестным зерном», и именно это отличает фанеру от клееного бруса (LVL). В LVL направление слоев такое же, тогда как в фанере направление слоев меняется. Обычно используется нечетное количество слоев, чтобы лист был сбалансирован, и это помогает уменьшить коробление.

Перекрестное зерно снижает склонность фанеры к расколу при прибивании по краям. Он также уменьшает расширение и усадку, что улучшает его размерную стабильность и придает панелям постоянную прочность во всех направлениях.

Возможно изготовление композитной фанеры , когда требуются толстые листы. В этом случае используется сердцевина из кусков массивной древесины или ДСП с деревянной облицовкой лицевой и обратной стороны.

Долговечность облицовки лицевой и обратной стороны может быть улучшена путем добавления тонкого внешнего слоя, устойчивого к влаге, истиранию и коррозии, а также облегчения нанесения краски и красителя. Некоторые из материалов, которые можно использовать, включают пластик, пропитанную смолой бумагу, ткань, пластик и металл.

Фанера обладает рядом свойств, которые делают ее полезным и популярным строительным материалом.

[править] Высокая прочность

Фанера сочетает в себе структурную прочность древесины, из которой она изготовлена, со свойствами, полученными благодаря ее ламинированной конструкции. Поперечное зерно позволяет листу противостоять расколу и обеспечивает однородную прочность для повышения стабильности.

[править] Высокие панельные ножницы

Нечетное количество слоев шпона, из которых состоит фанера , означает, что она устойчива к изгибу.Увеличивая сдвиг панели фанеры , она может использоваться в панелях распорок и сборных балках.

[править] Гибкость

Фанера может изготавливаться для удовлетворения более широкого круга требований, чем обрезная древесина. Толщина шпона может варьироваться от нескольких миллиметров до нескольких дюймов, а количество используемых шпонов может быть увеличено по мере необходимости с точки зрения прочности.

[править] Влагостойкость

Фанера относительно устойчива к влаге и влажности из-за типа клея, который используется в процессе связывания.Это может сделать его пригодным для наружного применения, например, для облицовки, навесов, бетонной опалубки и в морском строительстве. Благодаря перекрестному ламинированию виниры не деформируются, не сжимаются или не расширяются под воздействием воды и температуры.

[править] Химическая и огнестойкость

Фанера может быть обработана консервантами, которые делают ее устойчивой к коррозии при воздействии химикатов. Химические покрытия могут также повысить огнестойкость фанеры .

[править] Ударопрочность

Поперечное ламинирование дает фанеру высокую прочность на разрыв, что позволяет ей выдерживать перегрузку, вдвое превышающую номинальную. Это делает его пригодным для использования в системах полов и опалубке.

[править] Изоляция

Высокие тепло- и звукоизоляционные свойства фанеры делают ее пригодной для изготовления полов, потолков, кровли и облицовки стен.

Фанера — Проектирование зданий

Фанера (иногда называемая просто «фанера») представляет собой конструкционный продукт из листовой древесины, который широко используется в строительных целях.Он изготовлен из трех или более тонких слоев деревянного шпона, или «слоев», которые склеиваются вместе, образуя более толстый плоский лист. Он экономичен, может изготавливаться с точными размерами и относительно устойчив к короблению и растрескиванию.

Некоторые из наиболее распространенных применений фанеры включают:

Типы фанеры включают:

Фанера изготавливается из древесины мягких пород (например, пихты Дугласа, сосны и красного дерева), твердых пород (например, ясеня, клена и красного дерева) или их комбинации.

Древесина, используемая для изготовления фанеры , изготавливается путем пропаривания или погружения в горячую воду. Затем его на токарном станке нарезают тонкими слоями толщиной от 1 до 4 мм. Затем его формуют в большие листы.

Фанера состоит из лицевой стороны (поверхность, которая видна после установки), тыльной стороны и сердцевины (которая находится между лицевой и обратной стороной). Слои склеиваются с помощью прочного клея, обычно это фенол или карбамидоформальдегидная смола.

Каждый слой слоя ориентирован так, чтобы его волокна древесины перпендикулярно соседнему слою были повернуты друг к другу под углом до 90 градусов.Это называется «перекрестным зерном», и именно это отличает фанеру от клееного бруса (LVL). В LVL направление слоев такое же, тогда как в фанере направление слоев меняется. Обычно используется нечетное количество слоев, чтобы лист был сбалансирован, и это помогает уменьшить коробление.

Перекрестное зерно снижает склонность фанеры к расколу при прибивании по краям. Он также уменьшает расширение и усадку, что улучшает его размерную стабильность и придает панелям постоянную прочность во всех направлениях.

Возможно изготовление композитной фанеры , когда требуются толстые листы. В этом случае используется сердцевина из кусков массивной древесины или ДСП с деревянной облицовкой лицевой и обратной стороны.

Долговечность облицовки лицевой и обратной стороны может быть улучшена путем добавления тонкого внешнего слоя, устойчивого к влаге, истиранию и коррозии, а также облегчения нанесения краски и красителя. Некоторые из материалов, которые можно использовать, включают пластик, пропитанную смолой бумагу, ткань, пластик и металл.

Фанера обладает рядом свойств, которые делают ее полезным и популярным строительным материалом.

[править] Высокая прочность

Фанера сочетает в себе структурную прочность древесины, из которой она изготовлена, со свойствами, полученными благодаря ее ламинированной конструкции. Поперечное зерно позволяет листу противостоять расколу и обеспечивает однородную прочность для повышения стабильности.

Поперечное зерно позволяет листу противостоять расколу и обеспечивает однородную прочность для повышения стабильности.

[править] Высокие панельные ножницы

Нечетное количество слоев шпона, из которых состоит фанера , означает, что она устойчива к изгибу.Увеличивая сдвиг панели фанеры , она может использоваться в панелях распорок и сборных балках.

[править] Гибкость

Фанера может изготавливаться для удовлетворения более широкого круга требований, чем обрезная древесина. Толщина шпона может варьироваться от нескольких миллиметров до нескольких дюймов, а количество используемых шпонов может быть увеличено по мере необходимости с точки зрения прочности.

[править] Влагостойкость

Фанера относительно устойчива к влаге и влажности из-за типа клея, который используется в процессе связывания.Это может сделать его пригодным для наружного применения, например, для облицовки, навесов, бетонной опалубки и в морском строительстве. Благодаря перекрестному ламинированию виниры не деформируются, не сжимаются или не расширяются под воздействием воды и температуры.

[править] Химическая и огнестойкость

Фанера может быть обработана консервантами, которые делают ее устойчивой к коррозии при воздействии химикатов. Химические покрытия могут также повысить огнестойкость фанеры .

[править] Ударопрочность

Поперечное ламинирование дает фанеру высокую прочность на разрыв, что позволяет ей выдерживать перегрузку, вдвое превышающую номинальную. Это делает его пригодным для использования в системах полов и опалубке.

[править] Изоляция

Высокие тепло- и звукоизоляционные свойства фанеры делают ее пригодной для изготовления полов, потолков, кровли и облицовки стен.

Фанера — Проектирование зданий

Фанера (иногда называемая просто «фанера») представляет собой конструкционный продукт из листовой древесины, который широко используется в строительных целях. Он изготовлен из трех или более тонких слоев деревянного шпона, или «слоев», которые склеиваются вместе, образуя более толстый плоский лист. Он экономичен, может изготавливаться с точными размерами и относительно устойчив к короблению и растрескиванию.

Он изготовлен из трех или более тонких слоев деревянного шпона, или «слоев», которые склеиваются вместе, образуя более толстый плоский лист. Он экономичен, может изготавливаться с точными размерами и относительно устойчив к короблению и растрескиванию.

Некоторые из наиболее распространенных применений фанеры включают:

Типы фанеры включают:

Фанера изготавливается из древесины мягких пород (например, пихты Дугласа, сосны и красного дерева), твердых пород (например, ясеня, клена и красного дерева) или их комбинации.

Древесина, используемая для изготовления фанеры , изготавливается путем пропаривания или погружения в горячую воду. Затем его на токарном станке нарезают тонкими слоями толщиной от 1 до 4 мм. Затем его формуют в большие листы.

Фанера состоит из лицевой стороны (поверхность, которая видна после установки), тыльной стороны и сердцевины (которая находится между лицевой и обратной стороной). Слои склеиваются с помощью прочного клея, обычно это фенол или карбамидоформальдегидная смола.

Каждый слой слоя ориентирован так, чтобы его волокна древесины перпендикулярно соседнему слою были повернуты друг к другу под углом до 90 градусов.Это называется «перекрестным зерном», и именно это отличает фанеру от клееного бруса (LVL). В LVL направление слоев такое же, тогда как в фанере направление слоев меняется. Обычно используется нечетное количество слоев, чтобы лист был сбалансирован, и это помогает уменьшить коробление.

Перекрестное зерно снижает склонность фанеры к расколу при прибивании по краям. Он также уменьшает расширение и усадку, что улучшает его размерную стабильность и придает панелям постоянную прочность во всех направлениях.

Возможно изготовление композитной фанеры , когда требуются толстые листы. В этом случае используется сердцевина из кусков массивной древесины или ДСП с деревянной облицовкой лицевой и обратной стороны.

Долговечность облицовки лицевой и обратной стороны может быть улучшена путем добавления тонкого внешнего слоя, устойчивого к влаге, истиранию и коррозии, а также облегчения нанесения краски и красителя. Некоторые из материалов, которые можно использовать, включают пластик, пропитанную смолой бумагу, ткань, пластик и металл.

Фанера обладает рядом свойств, которые делают ее полезным и популярным строительным материалом.

[править] Высокая прочность

Фанера сочетает в себе структурную прочность древесины, из которой она изготовлена, со свойствами, полученными благодаря ее ламинированной конструкции. Поперечное зерно позволяет листу противостоять расколу и обеспечивает однородную прочность для повышения стабильности.

[править] Высокие панельные ножницы

Нечетное количество слоев шпона, из которых состоит фанера , означает, что она устойчива к изгибу.Увеличивая сдвиг панели фанеры , она может использоваться в панелях распорок и сборных балках.

[править] Гибкость

Фанера может изготавливаться для удовлетворения более широкого круга требований, чем обрезная древесина. Толщина шпона может варьироваться от нескольких миллиметров до нескольких дюймов, а количество используемых шпонов может быть увеличено по мере необходимости с точки зрения прочности.

[править] Влагостойкость

Фанера относительно устойчива к влаге и влажности из-за типа клея, который используется в процессе связывания.Это может сделать его пригодным для наружного применения, например, для облицовки, навесов, бетонной опалубки и в морском строительстве. Благодаря перекрестному ламинированию виниры не деформируются, не сжимаются или не расширяются под воздействием воды и температуры.

[править] Химическая и огнестойкость

Фанера может быть обработана консервантами, которые делают ее устойчивой к коррозии при воздействии химикатов. Химические покрытия могут также повысить огнестойкость фанеры .

[править] Ударопрочность

Поперечное ламинирование дает фанеру высокую прочность на разрыв, что позволяет ей выдерживать перегрузку, вдвое превышающую номинальную. Это делает его пригодным для использования в системах полов и опалубке.

[править] Изоляция

Высокие тепло- и звукоизоляционные свойства фанеры делают ее пригодной для изготовления полов, потолков, кровли и облицовки стен.

Как производится фанера — Curtis Lumber & Plywood, Inc.

Фанера невероятно полезна для практического применения, включая внутренние, структурные и внешние проекты. Его можно использовать для выполнения различных работ, от опалубки до облицовки панелей. Но что такое фанера и как ее делают? В этом посте мы ответим на эти вопросы и узнаем больше о том, почему фанера является таким универсальным материалом как для наружных, так и для внутренних строительных проектов.

Что такое фанера?

Фанера — это материал (дерево), изготовленный из тонких слоев или «слоев» деревянного шпона, склеенных вместе со смежными слоями, причем их волокна древесины повернуты друг к другу под углом до 90 градусов. Проще говоря, фанера изготавливается путем объединения деревянных листов вместе, чтобы создать плоский лист.

Проще говоря, фанера изготавливается путем объединения деревянных листов вместе, чтобы создать плоский лист.

Процесс

Куски фанеры формируются по-разному в зависимости от их предполагаемого использования. Например, если фанеру предполагается использовать в строительстве, ее прессуют в плоские большие листы. Если он предназначен для использования в строительстве самолетов или лодок или для изготовления мебели, он имеет кривую форму. В каждом слое есть волокна, расположенные под прямым углом. Это помогает сохранить слой прочным и долговечным, а также снижает вероятность его усадки.Сама фанера состоит как минимум из трех слоев дерева, которые скрепляются клеем.

Две внешние части фанеры называются лицевой и обратной стороной. Спина — это обычно та часть, которая скрыта от глаз, в то время как лицо — это то, что можно увидеть. Слой в середине называется сердцевиной, и если используется пять или более слоев, дополнительные внутренние слои считаются поперечными полосами.

Материалы

Выбор способа изготовления фанеры во многом зависит от используемых материалов.Фанеру можно делать из древесины хвойных или твердых пород. Он также может быть построен из комбинации двух. Некоторые распространенные мягкие породы дерева, используемые для изготовления фанеры, включают кедр, сосну, красное дерево и ель, но наиболее часто используется пихта Дугласа. Для твердых пород древесины фанеру обычно используют из дуба, красного дерева, тика, клена или ясеня. При использовании композитной фанеры сердцевина будет сделана либо из цельных кусков древесины, либо из ДСП. Композитная фанера обычно используется, когда в проекте требуются очень толстые листы.

Существуют различные типы клея, с помощью которых можно соединить слои древесины для создания листа фанеры.Используемый тип зависит от использования фанеры. Например, фенолформальдегидная смола будет использоваться, если листы будут использоваться для внешней отделки конструкции. Это связано с тем, что клей очень прочный и устойчив к любым повреждениям, вызванным влагой, что является важной характеристикой любого проекта на открытом воздухе.

Если фанера будет использоваться для внутренней части конструкции, используемый клей обычно изготавливается либо из соевого белка, либо из белка крови. Однако многие из этих внутренних фанерных листов теперь часто будут использовать ту же фенолформальдегидную смолу, которая используется для наружных листов.Наконец, если фанера будет использоваться для изготовления мебели, клей обычно делается на основе карбамидоформальдегидной смолы.

Есть и другие материалы, которые также можно использовать при строительстве из фанеры. Например, для некоторых проектов требуется, чтобы слой металла, пластика, бумаги или ткани был приклеен к тыльной стороне или лицевой стороне фанеры, а иногда и к обеим. Это помогает сделать лист еще более устойчивым к влаге. Эта фанера называется слоистой фанерой и чаще всего используется в транспортной, сельскохозяйственной и строительной отраслях.

На фанеру также может быть нанесен слой жидкой морилки, чтобы придать ей более отполированный вид, что используется для более декоративных проектов. Наконец, фанеру можно обрабатывать множеством различных химикатов, чтобы улучшить ее свойства. Например, его можно обработать, чтобы сделать его более устойчивым к огню или гниению.

Классификация

В целом существует две классификации фанеры, каждая из которых имеет свою собственную систему оценок. Два класса — строительные / промышленные и лиственные / декоративные.Те фанеры, которые включены в строительную / промышленную классификацию, используются из-за их прочности. Они оцениваются в зависимости от сорта шпона, который используется на их спине и лице, а также от их способности к обнажению. Эта способность экспонирования может быть внешней или внутренней и обычно зависит от типа используемого клея. Сорта шпона в этой классификации могут быть D, C, B, A или N. Сорт D — самый низкий с множественными дефектами, тогда как сорт N имеет очень мало дефектов. Как правило, фанера, используемая для чернового пола, обычно имеет рейтинг от C до D.

Вторая классификация фанеры, твердая древесина / декоративная, используется из-за ее общего привлекательного внешнего вида. Сортировка в этом классе зависит от способности фанеры противостоять влаге. Лицевая сторона такой фанеры почти всегда без дефектов, по крайней мере, невооруженным глазом, учитывая, что она используется в декоративных целях. Классы: Тип III, Тип II, Плитка I и Технический.

Сортировка в этом классе зависит от способности фанеры противостоять влаге. Лицевая сторона такой фанеры почти всегда без дефектов, по крайней мере, невооруженным глазом, учитывая, что она используется в декоративных целях. Классы: Тип III, Тип II, Плитка I и Технический.

Размеры

Фанера может быть весьма разной по размеру. Толщина может быть от 0.От 6 дюймов до 3 дюймов, причем наиболее часто используемая толщина находится в диапазоне от 0,25 до 0,75 дюйма. Лицевая и оборотная стороны любого шпона должны иметь одинаковую толщину, а верхняя и нижняя перекладины также должны быть одного размера.

Учитывая универсальные свойства фанеры, ее можно использовать практически в любом строительном или декоративном проекте. Если вам нужна дополнительная информация или вы все еще не знаете, как делают фанеру, обратитесь в Curtis Lumber & Plywood для получения дополнительной информации.

APA — Ассоциация инженерной древесины

Оригинальный продукт из дерева

Основы из фанеры

Фанера на протяжении десятилетий является одним из самых признанных и пользующихся наибольшим доверием строительных материалов из дерева. Изготовленные из тонких листов перекрестно-ламинированного шпона и скрепленные под действием тепла и давления с помощью сильного клея, фанерные панели обладают превосходной стабильностью размеров и отличным соотношением прочности к весу, а также обладают высокой устойчивостью к ударам, химическим веществам и изменениям температуры и влажности окружающей среды. .Фанера, производимая заводами-членами APA, доступна в широком диапазоне классов внешнего вида, от гладких натуральных поверхностей, подходящих для отделочных работ, до более экономичных сортов, используемых для обшивки. Имея более десятка стандартных толщин и более двадцати различных сортов, фанера хорошо подходит для множества требовательных применений.

Изготовленные из тонких листов перекрестно-ламинированного шпона и скрепленные под действием тепла и давления с помощью сильного клея, фанерные панели обладают превосходной стабильностью размеров и отличным соотношением прочности к весу, а также обладают высокой устойчивостью к ударам, химическим веществам и изменениям температуры и влажности окружающей среды. .Фанера, производимая заводами-членами APA, доступна в широком диапазоне классов внешнего вида, от гладких натуральных поверхностей, подходящих для отделочных работ, до более экономичных сортов, используемых для обшивки. Имея более десятка стандартных толщин и более двадцати различных сортов, фанера хорошо подходит для множества требовательных применений.

Обычные применения фанеры

Фанера с товарным знаком APA подходит для различных конечных целей, включая черновые полы, однослойные полы, обшивку стен и крыш, обшивку потолка / палубы, структурные изолированные панели, морские применения, сайдинг, перемычки деревянных двутавровых балок, формование бетона, поддоны, промышленные контейнеры, антресоли и мебель.

Категории характеристик панели

5/16, 3/8, 15/32, 1/2, 19/32, 5/8, 23/32, 3/4, 7/8, 1, 1-1 / 8.

Размеры панели

4 фута x 8 футов, 4 фута x 9 футов, 4 фута x 10 футов

Знак качества APA

Товарные знаки APA появляются только на продукции, производимой заводами-членами APA. Знак означает, что качество панели подлежит проверке посредством аудита APA — процедуры, разработанной для обеспечения соответствия производства стандартам APA или стандарту, указанному в знаке.

Публикации по фанере

Руководство по продукту: Шлифованная фанера

Описывает спецификацию, преимущества, области применения и рекомендации по отделке шлифованной фанеры. Включает примеры и объяснения товарных знаков.

Загрузить>

Руководство по продукту: Панели с номинальными характеристиками

Описывает эксплуатационные стандарты для структурных деревянных панелей и состав различных типов панелей APA с обозначениями номинальных характеристик: обшивка с рейтингом APA, прочный пол с рейтингом APA и сайдинг с рейтингом APA. В нем также описываются типичные приложения, в которых используются панели с рейтингом производительности, и приводится обновленная информация о товарных знаках и категориях производительности.

Загрузить>

Библиотека ресурсов

Ознакомьтесь с полным списком публикаций APA о фанере в библиотеке ресурсов APA.

Виды фанеры, марки и размеры

Хотя фанера была изобретена в Англии, с 19 века ее с энтузиазмом восприняли в Соединенных Штатах.По сей день он остается основным материалом при строительстве и строительстве домов — по некоторым оценкам, ежегодно производится более 680 миллионов кубических футов фанеры.

Во многих домах стены и полы облицованы фанерой. Это то, что поддерживает дом и внешние элементы. После того, как каркас будет построен, необходимо заполнить промежутки между этими опорами атмосферостойким материалом.

«Вам также необходимо обернуть этот каркас кожей, которая предохранит его от сдувания, чтобы избежать сдвигов», — объясняет профессиональный строитель и мастер Джордан Смит.

«Мы могли бы установить скобы, которые удерживают эту боковую силу от опрокидывания здания, но мы все равно должны беспокоиться о таких вещах, как проникновение воздуха и влаги. Нет никакой пользы в том, чтобы построить кучу стен из каркаса и не уберечь элементы. Вот тут и вступает в игру листовой прокат ».

Один из таких листовых материалов, фанера, также используется для полов во многих домах. «Каждый раз, когда у вас есть приподнятый фундамент, или у вас есть второй или третий этаж», — говорит Смит.«У вас должен быть напольный материал поверх нашей балки, который придает нам необходимую структурную жесткость».

Что такое фанера?

Фанера является одним из целого ряда конструкционных изделий из древесины, используемых в строительстве, наряду с древесноволокнистыми плитами с ориентированной стружкой (OSB), древесноволокнистыми плитами средней плотности (MDF) и древесно-стружечными плитами (или древесно-стружечными плитами). Под слоем фанеры понимается деревянный шпон, который кладут один на другой под углом 90 градусов и склеивают. Чередующееся расположение придает конечному продукту структурную прочность, в то время как, в отличие от некоторых других продуктов, фанерная панель имеет вид древесной текстуры стандартной деревянной панели.

Чередующееся расположение придает конечному продукту структурную прочность, в то время как, в отличие от некоторых других продуктов, фанерная панель имеет вид древесной текстуры стандартной деревянной панели.

Распространенные виды фанеры

Существует много различных типов фанеры, но два основных особенно распространены в проектах жилищного строительства:

Хвойная древесина

Обычно изготавливаемая из ели, сосны или пихты (часто вместе именуемых SPF) или кедра, фанера из хвойных пород может использоваться для стен, полов и кровли.

Твердая древесина