Как правильно расплавить золото в домашних условиях

Золото — это наиболее популярный драгоценный металл, используемый в ювелирной промышленности. Более половины всех украшений, изготавливаемых за год на нашей планете, производятся из золота. Большую популярность среди ювелиров этот благородный металл завоевал благодаря уникальным химическим и физическим свойствам, таким, например, как стойкость к коррозии и разрушению практически во всех естественных средах. Кроме того, немаловажную роль в росте популярности золота сыграла и низкая трудоемкость его обработки.

Многие люди в наше время пытаются найти себе хобби, способное приносить постоянную прибыль и при этом не требующее больших физических и умственных усилий. Таким хобби все чаще становится изготовление примитивных украшений из различных драгоценных металлов, в том числе и золота, в домашних условиях. Однако перед неопытными начинающими ювелирами часто встает непростой, но очень актуальный вопрос — как расплавить золото в домашних условиях. Сделать это правильно с использованием обычной кухонной плиты практически невозможно. Однако можно собрать из подручных материалов специальные приспособления для плавки золота.

Сделать это правильно с использованием обычной кухонной плиты практически невозможно. Однако можно собрать из подручных материалов специальные приспособления для плавки золота.

Оглавление

Переплавка чистого золота

Как всем известно из школьного курса химии, плавление золота высшей пробы, имеющего минимальное количество примесей, происходит при температуре 1064-1065 градусов Цельсия. При большей температуре чистое золото очень быстро выгорает. Сплавы золота 585, 583, 375 и 300 пробы, особенно произведенные в СССР, РФ и странах СНГ, имеют более высокую температуру плавления из-за большого содержания меди в лигатуре. Хуже всего плавится так называемое турецкое золото, особенно изделия, изготовленные в 90-х годах 20-го века.

Как было указано выше, использовать кухонные плиты для переплавки золотых изделий нецелесообразно. В лучшем случае можно обжечься, в худшем устроить пожар. Поэтому плавление драгоценных металлов нужно производить только во дворе или помещении, специально переоборудованном для этой цели. Важно чтобы материалы отделки выбранного помещения, а также предметы интерьера расположенные в нем не были легко воспламеняемыми. Кроме того, лучше сделать в мастерской отдельную электрическую проводку или хотя бы установить перед розетками отдельные автоматы-выключатели либо обычные предохранители.На крупных ювелирных производствах золото плавят в вакуумных муфельных либо электродуговых печах. Однако покупка подобных промышленных аппаратов способна разорить любого начинающего ювелира. Поэтому если у вас нет опыта и большого начального капитала, лучше использовать в качестве исходного сырья слитки золота 999 пробы. Подобные слитки можно приобрести в ближайшем государственном банке. Плавить золото высшей пробы лучше всего в маленьких тиглях, продающихся в специализированных интернет-магазинах. Для плавки золота 999 пробы достаточно разжечь в обычной печи барбекю либо в толстостенном мангале — каменные угли, и поставить тигель с насыпанным в него мелко нарезанным золотом на горящие угли.

Важно чтобы материалы отделки выбранного помещения, а также предметы интерьера расположенные в нем не были легко воспламеняемыми. Кроме того, лучше сделать в мастерской отдельную электрическую проводку или хотя бы установить перед розетками отдельные автоматы-выключатели либо обычные предохранители.На крупных ювелирных производствах золото плавят в вакуумных муфельных либо электродуговых печах. Однако покупка подобных промышленных аппаратов способна разорить любого начинающего ювелира. Поэтому если у вас нет опыта и большого начального капитала, лучше использовать в качестве исходного сырья слитки золота 999 пробы. Подобные слитки можно приобрести в ближайшем государственном банке. Плавить золото высшей пробы лучше всего в маленьких тиглях, продающихся в специализированных интернет-магазинах. Для плавки золота 999 пробы достаточно разжечь в обычной печи барбекю либо в толстостенном мангале — каменные угли, и поставить тигель с насыпанным в него мелко нарезанным золотом на горящие угли. Важно постоянно поддувать огонь. Как только золото расплавится, его можно либо залить в заранее подготовленную форму, либо добавить в него мелко напиленное серебро.

Важно постоянно поддувать огонь. Как только золото расплавится, его можно либо залить в заранее подготовленную форму, либо добавить в него мелко напиленное серебро.

Однако стоит отметить, что изделие из чистого золото будет хрупким и пористым, так как при плавке в него обязательно попадет воздух из атмосферы. Для избежания этого необходимо хорошенько взболтать расплав перед заливкой в форму и после этого закалить его спиртом.

Переплавка золотого лома

Если вы хотите плавить дома золотой лом, то простым мангалом уже не обойтись. Тепла от каменного угля на костре недостаточно для переплавки золота и лигатуры. Лигатура — это смесь цветных металлов, добавляемая в чистое золото для улучшения физических свойств сплава. Обычно в лигатуре содержатся следующие металлы:

- серебро;

- медь;

- родий;

- никель;

- палладий;

- хром.

Серебро и медь в разных пропорциях содержатся в золотых сплавах желтого и красно-желтого цвета. Если в лигатуре больше меди, чем серебра, то сплав получает красных оттенок. Если больше серебра, то изделие получается желтым. Если в изделии не содержится медь, а серебра около 50 %, то оно приобретает легкий зеленоватый оттенок. Родий, никель, палладий и хром содержатся в белом золоте.

Если в лигатуре больше меди, чем серебра, то сплав получает красных оттенок. Если больше серебра, то изделие получается желтым. Если в изделии не содержится медь, а серебра около 50 %, то оно приобретает легкий зеленоватый оттенок. Родий, никель, палладий и хром содержатся в белом золоте.

Если меди в золотом ломе содержится более 24 %, то есть лом имеет сильно красный и немного тускловатый оттенок, использовать его для фигурного литья нельзя.

Алгоритм действий:

- Перед переплавкой золотого лома сырье нужно отсортировать по оттенкам.

- Далее золотой лом необходимо измельчить. Чем меньше будут частички, тем быстрее они расплавятся.

- После этого сырье нужно засыпать в тигель и поместить в муфельную либо электродуговую печь.

- Сразу после расплавления жидкое золото необходимо вынуть из печи и залить в форму. При долгом плавлении вначале выгорает лигатура, а потом уже золото.

- Сразу после разливки золото следует закалить. Чем быстрее оно охладится, тем более крепким получится изделие, для закалки можно использовать воду и спирт.

По стопам опытных ювелиров

Если у вас нет специализированной печи, а изготавливать ювелирные изделия хочется, можно осуществлять золотые сплавы с помощью самодельной бензиновой горелки. Ее преимущество перед муфельными печами заключается в том, что открытое пламя не только расплавляет металл, но и выжигает кислород. Для изготовления подобной горелки требуются следующие детали:- воздушный инжектор и пистолет (разбрызгиватель) от аэрографа, краскопульта или садового аппарата для разбрызгивания химикатов;

- банка с герметично закрывающейся крышкой;

- воздушный насос с ножным приводом для накачивания автомобильных шин (насос-лягушка) либо автомобильный компрессор;

- шланги;

- герметик.

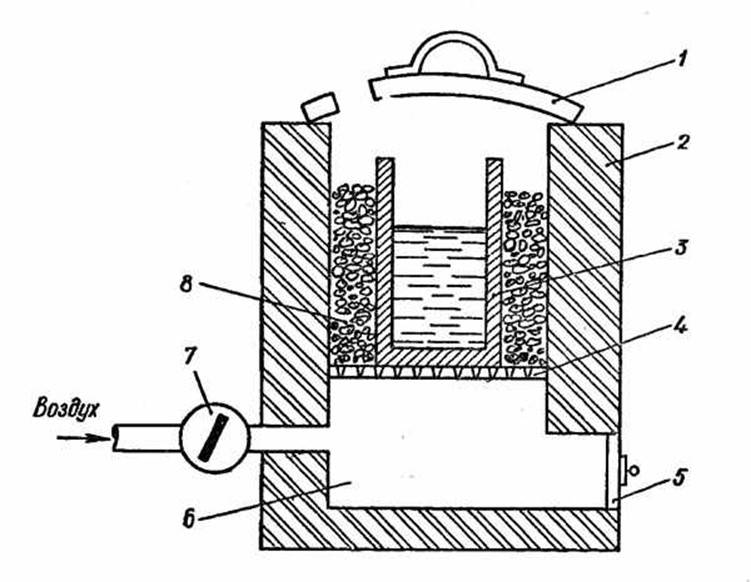

Схема самодельной горелки.

Алгоритм сборки устройства:

- Прорезаем в верхней части банки два отверстия под шланги.

- В первое отверстие продеваем шланг от насоса, во второе — продеваем шланг, который пойдет к разбрызгивателю.

- Подсоединяем шланг к разбрызгивателю и герметизируем отверстия.

- Заливаем в банку бензин, нагоняем воздух насосом и проверяем герметичность соединений. Смесь бензина и воздуха должна выпрыскиваться только из сопла инжектора.

Если аппарат герметичен и работает, поджигаем струю смеси, выходящую из инжектора, и регулируем ее таким образом, чтобы центр пламени был синего цвета.

Если вы не знаете, как расплавить золото с помощью бензиновой горелки, вот пошаговая инструкция:

- Сначала обрабатываем тигель бурой.

- Затем помещаем в него измельченный золотой лом.

- Заливаем металл спиртом и поджигаем его.

- Когда спирт выгорит, ставим тигель на огнеупорные кирпичи.

- Разжигаем горелку и добиваемся того, чтобы пламя было синего цвета с желтыми краями.

- Плавим золотой лом на открытом огне. Когда лигатура выгорит, а золото полностью расплавиться, убираем горелку и выливаем благородный металл в заранее приготовленную форму.

- Резко остужаем золото водой.

Как видите, переплавка золотого лома с помощью самодельной горелки — очень простое занятие. Однако тех, кто захочет использовать вместо бензиновой горелки газосварочный аппарат, хочется сразу предупредить: сварочный аппарат предназначен для того, чтобы плавить сталь. Он просто испарит все золото.

Плавка драгоценных металлов с помощью газосварки — это выбрасывание денег на ветер.

технология плавки в домашних условиях Дмитрий Никитин, блог Малоэтажная Страна

Хотя алюминий является самым распространенным металлом, он остается ценным и востребованным в разных отраслях хозяйствования. В домашних условиях ему также находится применение, поэтому вопрос, при какой температуре плавится алюминий, интересует многих умельцев. Хочу рассказать о том, как дома провести плавку алюминия, что для этого нужно, и при каких условиях это сделать проще.

Для плавки не нужно сверхсложное оборудование

О понижении температуры плавления и условиях плавки

Хозяева решают расплавить алюминий по разным причинам. Иногда с его помощью исправляют дефект, иногда просто хотят сделать отливки из отслуживших свое деталей, оконной и мебельной фурнитуры и просто обломков дюраля.

Все эти полезные занятия, включая плавление алюминия в домашних условиях, возможны благодаря низкой температуре плавления металла. Разумеется, низкой она считается относительно других металлов. Так, если чугун начинает плавиться при 1100°C, а сталь – при 1300°C, то плавка алюминия начинается уже при 660°C.

Хочу заметить, что в данном случае речь идет о химически чистом (на 99,996%) металле. Температура плавления зависит от химической чистоты материала или, если перефразировать, от содержания в нем примесей. Если нагревать сплав, содержащий 99,5% алюминия, то он начнет плавиться при 657°C; если содержание примеси увеличить до 1%, плавка начнется уже при 643°С.

Подготовленное сырье (обрезки профиля)

И, хотя домашнюю плиту даже близко нельзя разогреть до подобных температур, плавить алюминий в домашних условиях все-таки можно. Для плавки алюминиевого лома используют специальное устройство – муфельную печь или аналогичные самодельные приспособления. Чтобы понизить температуру процесса, используют металл в виде порошка.

Плавится он, действительно, чуть быстрее. Но при этом становится более активным, и лучше взаимодействует с кислородом воздуха, что может закончиться воспламенением или окислением. Образование оксида прекратит дальнейшее течение процесса, ведь его температура плавления превышает 2000°С.

Перед началом плавки важно убедиться, что алюминиевое сырье сухое. В противном случае попадание влаги может спровоцировать взрыв. Правда, речь идет о порошкообразной алюминиевой пудре, способной к образованию взрывоопасных смесей с воздухом и к самовозгоранию.

Пудра алюминиевая пигментная (для производства красок)

Как выбрать подходящее сырье: роль флюса

Для того, чтобы расплавить алюминий в домашних условиях, нужно запастись сырьем. В качестве исходного материала не обязательно использовать алюминиевую пудру; подойдет самый разный лом, например:

В качестве исходного материала не обязательно использовать алюминиевую пудру; подойдет самый разный лом, например:

- Для получения заготовки высокого качества удобно использовать алюминиевую проволоку. Ее предварительно готовят: мелко режут и прессуют (плотно сминают) пассатижами. Это делают для того, чтобы металл меньше контактировал с атмосферным кислородом.

- Если качество будущей заготовки не так важно, сырьем могут послужить обрезки алюминиевого профиля, отслужившие детали и даже консервные банки. Все это также нарезают на небольшие части.

Не стоит беспокоиться, если на поверхности металла остались следы краски. Во время плавки краска и остальные примеси отойдут в виде шлаков. Однако нельзя забывать и не принимать во внимание, что в этом случае процесс сопровождается выгоранием лакокрасочные материалы и образованием токсичных паров.

Использование вторсырья для получения металла

Во время плавления применяют флюс, вещество (смесь), которое помогает удалять оксиды с поверхности и улучшает качество результата. Флюс лучше приобрести в готовом виде; если такой возможности нет, его смешивают из равных частей хлорида калия и натрия (по 45%) и криолита (10%).

Флюс лучше приобрести в готовом виде; если такой возможности нет, его смешивают из равных частей хлорида калия и натрия (по 45%) и криолита (10%).

Как проходит плавка: технология процесса

Технология литья в промышленных и в домашних условиях принципиально ничем не отличается. Так как процесс связан с использованием открытого пламени, важно соблюдать противопожарную безопасность и обязательно использовать индивидуальные средства защиты (очки, перчатки). После того, как лом подготовлен, выполняют следующие работы:

- Выбирают подходящую для плавки посуду. Если нет готового огнеупорного тигля (стального, чугунного или фарфорового), его заменит емкость из стали или чугуна, поскольку их температуры плавления превышают 1000°С.

Печь на газовой горелке

- Изготавливают форму для расплава. Для простой отливки берут открытую форму (например, жестяную банку). Для отливок сложной геометрии изготавливают закрытую форму на основе детали-макета.

Формующим материалом служит кремнезем, скульптурный гипс или, например, смесь речного песка и жидкого стекла.

Формующим материалом служит кремнезем, скульптурный гипс или, например, смесь речного песка и жидкого стекла.

- Плавят лом. Лучше всего использовать муфельную печь, но подойдут и другие источники тепла. Обязательно использование флюса (для отведения вредных примесей). Флюс берется в количестве 2-5% от веса металла.

- В течение некоторого времени расплав, который достигает консистенции ртути, держат разогретым. На его поверхности образуется шлак, его периодически снимают.

- Изготавливают отливку. Чистый расплавленный алюминий наливают в форму или подготовленную емкость (можно просто на лист стали), дают остыть. Плавильную посудину быстро охлаждают, чтобы оставшийся на стенках шлак не прилип.

Заливка жидкого алюминия в форму

- Оценивают результат. Даже если вы решили расплавить алюминий дома ради эксперимента, полученный слиток интересно рассмотреть, чтобы оценить однородность структуры, чистоту и пористость.

Источники тепла

Оптимальным будет проведение плавки в муфельной печи.

- Если есть гараж или вообще частная территория, сооружают плавильную печь. Ее складывают из кирпича, не используя цементный раствор. Обязательный элемент – отверстие для нагнетания воздуха; источником воздушного потока служит вентилятор, фен или пылесос.

- Иногда тигель для плавки изготавливают из стальной емкости или, например, обрезка стальной трубы.

- В условиях квартиры ограничиваются плавкой небольшого количества лома, источником тепла служит газовая горелка или паяльная лампа. Можно использовать газовую плиту, но только для совсем небольших объемов сырья.

Кирпичную печь сооружают с учетом норм пожарной безопасности

О плавке алюминия в кирпичной печи в следующем видео:

Коротко о главном

Алюминий несложно расплавить в домашних условиях, так как он обладает достаточно низкой температурой плавления. Сырьем для плавки служит алюминиевая проволока и мелкий лом, источником тепла – муфельная печь, паяльная лампа, газовая плита или горелка. Технология включает использование тугоплавкой посуды и флюса, помогающего улучшить качество металла.

Напишите в комментариях, приходилось ли вам выплавлять алюминий из лома, какой способ вы использовали, и удовлетворил ли вас результат?

Диапазоны и температуры плавления металлов

Металл | Точка плавления | |

| ( или С) | ( или F) | |

| Адмиралтейская латунь | 900 – 940 | 1650 – 1720 |

| Алюминий | 660 | 1220 |

| Алюминиевый сплав | 463 – 671 | 865 – 1240 |

| Алюминий Бронза | 600 – 655 | 1190 – 1215 |

| Баббит | 249 | 480 |

| Бериллий | 1285 | 2345 |

| Бериллиевая медь | 865 – 955 | 1587 – 1750 |

| Висмут | 271,4 | 520,5 |

| Латунь, красный | 1000 | 1832 |

| Латунь, желтая | 930 | 1710 |

| Кадмий | 321 | 610 |

| Хром | 1860 | 3380 |

| Кобальт | 1495 | 2723 |

| Медь | 1084 | 1983 |

| Золото, чистое 24K | 1063 | 1945 |

| Хастеллой С | 1320 – 1350 | 2410 – 2460 |

| Инконель | 1390 – 1425 | 2540 – 2600 |

| Инколой | 1390 – 1425 | 2540 – 2600 |

| Железо кованое | 1482 – 1593 | 2700 – 2900 |

| Железо, серое литье | 1127 – 1204 | 2060 – 2200 |

| Чугун, ковкий | 1149 | 2100 |

| Свинец | 327,5 | 621 |

| Магний | 650 | 1200 |

| Магниевый сплав | 349 – 649 | 660 – 1200 |

| Марганец | 1244 | 2271 |

| Марганцевая бронза | 865 – 890 | 1590 – 1630 |

| Меркурий | -38,86 | -37,95 |

| Молибден | 2620 | 4750 |

| Монель | 1300 – 1350 | 2370 – 2460 |

| Никель | 1453 | 2647 |

| Ниобий (Колумбий) | 2470 | 4473 |

| Палладий | 1555 | 2831 |

| Фосфор | 44 | 111 |

| Платина | 1770 | 3220 |

| Красная латунь | 990 – 1025 | 1810 – 1880 |

| Рений | 3186 | 5767 |

| Родий | 1965 | 3569 |

| Селен | 217 | 423 |

| Кремний | 1411 | 2572 |

| Серебро, чистое | 961 | 1761 |

| Серебро, Стерлинг | 893 | 1640 |

| Углеродистая сталь | 1425 – 1540 | 2600 – 2800 |

| Нержавеющая сталь | 1510 | 2750 |

| Тантал | 2980 | 5400 |

| Торий | 1750 | 3180 |

| Олово | 232 | 449,4 |

| Титан | 1670 | 3040 |

| Вольфрам | 3400 | 6150 |

| Желтая латунь | 905 – 932 | 1660 – 1710 |

| Цинк | 419,5 | 787 |

- T( o C) = 5/9[T( o F) – 32]

Первая в мире промышленная солнечная печь для плавки стали без топлива и электричества

Швейцарская микротехнологическая компания Panatère, производитель компонентов для часов и компания по переработке стали, расположенная в Сеньележье, объявила о скором открытии своей концентрирующей промышленной солнечной печи. Пилотная модель — и первая в мире — которая позволит плавить сырую сталь на месте для производства компонентов для часового, медицинского и авиационного секторов.

Пилотная модель — и первая в мире — которая позволит плавить сырую сталь на месте для производства компонентов для часового, медицинского и авиационного секторов.

Выплавка стали с использованием солнечной энергии — это ставка, которую Panatère вот-вот выиграет. Производитель часовых компонентов из стали и нержавеющей стали, компания через несколько месяцев станет первой в мире, которая будет использовать промышленную солнечную печь для плавки металла.

«Наш материал будет на 100 % переработан и переплавлен с использованием возобновляемых источников энергии», — с гордостью говорит Лизелотта Тьюринг, руководитель проекта. Вместо того, чтобы закупать переработанные металлические прутки из Китая, Panatère планирует производить и использовать собственную сталь. В дополнение к собственным отходам компания будет собирать сырье (щепу и другие отходы) локально, на площади 50 км2, от машиноперерабатывающих предприятий региона в виде слитков. Затем они будут использованы для собственного производства или проданы аналогичным компаниям, занимающимся другими сферами деятельности.

Почти нулевые экологические и энергетические затраты

Вместо газа или электричества Panatère готовится использовать прямой солнечный свет для переработки стали. Он оборудовал себя мощной концентрирующей солнечной печью, которая позволит ему плавить металл с почти нулевыми экологическими и энергетическими затратами.

Впервые сталь будет перерабатываться в промышленных масштабах только от солнечного тепла. Солнечная печь может плавить до 400 тонн переработанной стали каждый год. Слитки будут повторно использованы Panatère или проданы другим компаниям.

Печь достигает температуры 2000°C, что более чем достаточно, поскольку температура плавления стали, нержавеющей стали и титана составляет от 1400 до 1700°C. Для этого устройству потребуется сконцентрировать мощность солнечного излучения в одной точке с помощью зеркал.

Это принцип «концентрированной солнечной энергии», который также используется в термодинамических установках и научных печах. Таким образом, промышленное предприятие Panatère является первым в мире. Сталь никогда не выплавлялась в коммерческих целях, используя только солнечную энергию.

Таким образом, промышленное предприятие Panatère является первым в мире. Сталь никогда не выплавлялась в коммерческих целях, используя только солнечную энергию.

Солнечная печь Panatère, разработанная в сотрудничестве с Федеральной политехнической школой Лозанны, будет иметь ширину 15 м и высоту 6 м. Он состоит из двух поверхностей, покрытых зеркалами, расположенными по-разному. Первая, совершенно плоская, направляет лучи в сторону второй, вогнутой. Последний генерирует остро сфокусированный пучок света, направленный на ячейку, в которой находятся расплавляемые металлы.

100% переработанная нержавеющая сталь в коротком цикле и сформованная в концентрированной солнечной печи, специально разработанной для этого типа продуктаЕжегодно перерабатывается до 400 тонн стали и титана

Статьи по теме

- Горнодобывающая промышленность Румынии сосредоточится на неэнергетических минеральных ресурсах

29 марта 2023 г.

9044 2 - Закрытие горнодобывающих предприятий в Румынии: стимулы и препятствия

16 марта 2023 г.

- Спрос на медь под давлением из-за «зеленой сделки»

20 февраля 2023 г.

- Фосфор: серьезная экологическая проблема

16 января 2023

Panatère планирует выплавить 50 тонн стали и титана с 2023 года. Компания надеется увеличить этот объем до 400 тонн в год к 2026 году благодаря созданию «Центра обработки солнечных металлов», который будет работать с 4 солнечными печами в одном месте.

По сравнению с новой сталью, переработанная сталь благодаря солнцу позволит сократить углеродный след бизнеса до 165, обещает компания. Затраты и темпы добычи будут зависеть не от цен на газ и электроэнергию, а только от погоды, которая, в конечном счете, не так уж ограничительна в нынешних условиях. Инвестиции составляют более 25 миллионов евро, и ожидается, что первая солнечная печь будет введена в эксплуатацию до конца года.

Достигая температуры от 250°C до 3000°C, промышленная солнечная печь представляет собой модернизированную версию бытовых и профессиональных солнечных плит, разработанных для мастеров.

Работая по принципу концентрации солнечного излучения, преимущества заключаются в том, что используемая энергия неисчерпаема и не загрязняет окружающую среду, высокая химическая чистота (идеально подходит для экспериментов, нет горючего газа) и быстро достигаются высокие температуры. Недостатком является то, что он зависит от солнца.

Как началось приключение

Приключение Panatère началось пять лет назад, когда его основателю Рафаэлю Бройе пришла в голову идея превратить проблему в экологическое решение. «Мы активно занимаемся субподрядом часового производства около сорока лет, а пять лет назад столкнулись с серьезными проблемами с поставками качественной стали», — объясняет он. «Мы обратились к нескольким крупным производителям стали в Европе, но столкнулись с проблемами количества. Наша просьба никого не заинтересовала. Именно здесь у нас возникла идея создать сеть партнеров из часового и медицинского субподряда в арке Юра, чтобы объединить сбор наших отходов. Мы все установили сортировочные и сборные бункеры у ворот наших заводов, и после того, как все наши отходы были сгруппированы, через четыре года нам удалось собрать первую партию в 50 тонн».

Мы все установили сортировочные и сборные бункеры у ворот наших заводов, и после того, как все наши отходы были сгруппированы, через четыре года нам удалось собрать первую партию в 50 тонн».

В декабре 2021 года компания выплавила свой первый слиток с использованием солнечной энергии в промышленной печи во французских Пиренеях.

Солнечная печь Parkent из Узбекистана

Parkent – одна из двух крупнейших солнечных печей в мире (вместе с печью в Одейо во Франции). Паркент, введенный в эксплуатацию в 1987 году, немного больше, с площадью зеркальной поверхности 1840 м2 (по сравнению с 1830 м2), но не получает такой же выгоды от такой же интенсивности падающего солнечного света, поскольку высота ниже (1050 м по сравнению с 1600 м), поэтому менее мощный, с максимальной полезной мощностью 700 кВт вместо 1000 кВт в Одейо. С другой стороны, оптическое качество аналогично, с максимальной плотностью мощности 1000 Вт/см2, что, согласно эксперименту, позволяет превысить 3000°C.

Академия наук Узбекистана через свою Лабораторию физики Солнца проводит там исследования по таким темам, как синтез новых тугоплавких оксидов (синтезировано более 160 материалов, в том числе оксид алюминия) и разработка солнечных лазеров накачки.

Солнечная печь Одейо

Солнечная печь Одейо больше Триумфальной арки и работает на солнечной энергии. Это первая в мире солнечная печь полупромышленного размера. Его парабола зарегистрирована как исторический памятник с 2009 года.. В нем находится лаборатория PROMES, всемирно известная исследовательская группа CNRS.

Солнечная печь Одейо, построенная в период с 1962 по 1968 год, была введена в эксплуатацию в 1970 году для научных исследований. Это одна из самых больших печей в мире (другая находится в Узбекистане), имеет высоту 54 м и ширину 48 м, состоит из 63 гелиостатов (зеркал) и имеет мощность 1000 кВт.

Солнечная печь Одейо — это исследовательская лаборатория CNRS (UMR), аккредитованная Университетом Перпиньяна (Восточные Пиренеи) в области высокотемпературных термических исследований, систем теплопередачи, преобразования энергии, поведения материалов при высоких температурах в экстремальных условиях. Области исследований распространяются на аэрокосмическую промышленность.

Области исследований распространяются на аэрокосмическую промышленность.

После первого нефтяного кризиса в 1973 году исследователи солнечной печи в Одейо сосредоточили свое внимание на преобразовании солнечной энергии в электричество и гибридизации производства энергии.

У этой печи есть несколько преимуществ:

- Температура выше 3300°C может быть достигнута за секунды, в зависимости от используемого процесса. Энергия «бесплатна» и чиста.

- Низкие эксплуатационные расходы.

- Эта печь позволяет получать резкие изменения температуры и, следовательно, изучать влияние термических ударов.

- Отсутствуют примеси (дымовые газы, загрязнения, остатки и т.д.), так как только обрабатываемый объект нагревается исключительно излучением.

- Нагрев может осуществляться в контролируемой атмосфере, что позволяет воспроизвести космический вакуум.

Солнечная печь Мон-Луи

Благодаря круглогодичному солнечному свету в Мон-Луи построена первая в мире экспериментальная солнечная печь.

В 1947 году профессор Феликс Тромбе решил поселиться в Мон-Луи, чтобы построить первую в мире солнечную печь в 1949. Ввод в эксплуатацию состоялся в 1951 году.

Солнечная печь Мон-Луи работает по принципу двойного отражения. Солнечные лучи впервые отражаются гелиостатом, который затем возвращает их параллельно концентратору, который, в свою очередь, отражает их во второй раз, концентрируя их на 6 метров вперед в фокусе параболоида.

В печи используются зеркала для концентрации солнечного света на области небольшого диаметра, известной как приемник, для производства тепла до 7 230 градусов по Фаренгейту или 4 000 градусов по Цельсию.

Прародительница современных солнечных печей

Солнечная печь в Сореде использовалась для одного из первых экспериментов такого рода в мире. Это плод работы португальца Маноэля Антонио Гомеса, известного как «Падре Гималаи», который был физиком и монахом.

Его солнечная печь типа «пиргелиофор», как указано на пояснительной панели, установленной на месте. Летом 1900 года мастера в Сореде собрали, а затем установили машину ученого с помощью мулов. Эта печь состояла из блюда диаметром несколько метров, снабженного небольшими стеклянными зеркалами, расположенными в шахматном порядке и прикрепленными к металлической конструкции, которая могла быть ориентирована на солнце. Солнечное тепло, концентрируемое зеркалами на печи в центре установки, позволило ученому достичь температуры 2500 градусов 19 августа.00.

Летом 1900 года мастера в Сореде собрали, а затем установили машину ученого с помощью мулов. Эта печь состояла из блюда диаметром несколько метров, снабженного небольшими стеклянными зеркалами, расположенными в шахматном порядке и прикрепленными к металлической конструкции, которая могла быть ориентирована на солнце. Солнечное тепло, концентрируемое зеркалами на печи в центре установки, позволило ученому достичь температуры 2500 градусов 19 августа.00.

Сегодня вы все еще можете увидеть круглую бетонную дорожку, по которой вращалась машина, а также остатки платформы, построенной из сухих камней. Поэтому именно здесь родилась первая в мире солнечная печь.

Проведя серию экспериментов в течение трех месяцев под старым замком Ультрера, ученый перевез свое оборудование и уехал, чтобы продолжить работу в Соединенных Штатах, где в 1904 году он построил гораздо большую солнечную печь в Сент-Луисе.

Муниципалитет Соред остается первым в мире, на территории которого находится экспериментальная платформа солнечной энергии, научное применение которой будет развиваться дальше, в частности, в Мон-Луи и Одейо.

Солнечная печь с искусственным интеллектом, которая может производить цемент и сталь без выбросов CO2

Компания Heliogen, ведущий поставщик технологии концентрированной солнечной энергии с использованием искусственного интеллекта, может производить экстремальное тепло, которое можно использовать в углеродоемких отраслях. Технология, основанная на концентрированной солнечной тепловой обработке, дополнена искусственным интеллектом.

Солнечная печь с очень высокой температурой, в которой не сжигается ископаемое топливо, — это крупный прорыв в борьбе с глобальным потеплением, — говорит Билл Гросс, основатель и генеральный директор Heliogen. На своем демонстрационном объекте концентрированной солнечной тепловой энергии в Ланкастере, штат Калифорния, компания Heliogen разработала прототип солнечной электростанции, оснащенной искусственным интеллектом, который был бы способен генерировать экстремальное тепло с температурой выше 1000°C. Достаточно для производства цемента, стали и даже водорода с очень низким уровнем выбросов CO2.

Достаточно для производства цемента, стали и даже водорода с очень низким уровнем выбросов CO2.

Эта установка основана на процессе концентрированной солнечной тепловой энергии (CSP): множество зеркал, называемых гелиостатами, отражают солнечные лучи в контейнер, закрепленный на вершине башни, которые затем преобразуются в тепло в виде пара. Для демонстрации на полу разместили около 400 зеркал меньшего размера, которые дешевле и проще в транспортировке и установке. Принцип не нов, но компания утверждает, что может пойти дальше. «На данный момент температура достигла 500–600°C», — отмечает Билл Гросс. Достаточно для выработки электроэнергии с помощью вращающихся турбин. Но удвоение этой температуры открыло бы новые возможности, разблокировав ряд химических реакций.

«Наша технология в десять раз более точна и предлагает более низкие затраты, потому что нам больше не нужно проводить исследования солнечного излучения и перекалибровать зеркала для параметров, которые могут меняться», — говорит Билл Гросс.

Завод Heliogen не первый, температура которого превышает 1000°C. Некоторые установки могут достигать гораздо более высоких температур: например, более 3000°C для солнечной печи Одейо в Восточных Пиренеях. Но этот сайт, управляемый CNRS, используется в исследовательских целях, в частности, в европейском проекте SOLPART. Как и солнечная печь «Паркент» в Узбекистане, она тоже гигантская — 54 метра в высоту и 48 метров в ширину. Но Heliogen рассчитывает на гораздо меньшие по размеру установки, которые можно развернуть за несколько недель и с меньшими затратами рядом с промышленными площадками.

Проблема интеграции в производственные процессы

«Более 1000 компаний связались с нами в течение недели после презентации нашей технологии», — объясняет глава Heliogen. «Малые и крупные компании, в том числе крупная горнодобывающая группа, которая хочет снизить потребление энергии. Их интерес в первую очередь экономический», — признает Билл Гросс, который уверяет, что первоначальные вложения должны окупиться за два-три года.

Для Heliogen трудности усугубляются необходимостью принятия гибридной системы, которая работает на ископаемом топливе, когда солнце не светит. Это также еще одно ограничение этой технологии, которую можно развивать только в районах с сильным солнечным светом. Не говоря уже о необходимом пространстве: менее половины гектара земли на каждый мегаватт мощности. Билл Гросс признает, что половина промышленных площадок в мире слишком малы.

Heliogen хочет сначала сосредоточиться на нескольких конкретных секторах, таких как производство цемента и стали, производство которых требует очень высоких температур, которые сегодня могут быть достигнуты только с использованием ископаемого топлива. По данным Международного энергетического агентства, только на цементную промышленность приходится 7% мировых выбросов. «У них нет способа использовать возобновляемую энергию», — отмечает Билл Гросс. В долгосрочной перспективе, когда его солнечная печь сможет нагреться до 1500°C, предприниматель надеется производить водород, который сегодня поступает в основном из ископаемого топлива.