Что такое опока в ювелирном деле? Процесс литья ювелирного украшения

Разглядывая витрины дорогих ювелирных магазинов, мы приходим в восторг от красоты изделий и мастерства ювелиров. Искусство превращать драгоценный металл в предмет роскоши в воображении многих людей является неким таинством, особым умением, которым может овладеть далеко не каждый. Как же рождаются на свет манящие своей красотой кольца? Какой путь проходит драгоценный металл от эскиза до воплощения в дорогое украшение? Что такое опока в ювелирном деле и для чего она используется?

Особенности профессии ювелираПрофессия ювелира требует не только творческого подхода. Ювелир должен быть аккуратен и терпелив. В этом деле множество нюансов, соблюдение которых требует предельной точности. Ювелир работает с высокими температурами и раскаленным металлом, опасность этой профессии требует выдержки и физической силы. Мастер ювелирного дела — это не только дизайнер, придумывающий эскизы и работающий напильником под ярким светом лампы. Это еще и работник литейного цеха, управляющийся с раскаленными печами и расплавленным металлом, поднимающий тяжелые гипсовые формы и следящий за соблюдением технологии. В арсенале мастера ювелирного дела полно необычных приспособлений, о которых простой обыватель даже не слышал. Например, опока. Что такое опока и для чего используется это приспособление? Об этом расскажет наша статья.

Это еще и работник литейного цеха, управляющийся с раскаленными печами и расплавленным металлом, поднимающий тяжелые гипсовые формы и следящий за соблюдением технологии. В арсенале мастера ювелирного дела полно необычных приспособлений, о которых простой обыватель даже не слышал. Например, опока. Что такое опока и для чего используется это приспособление? Об этом расскажет наша статья.

Несмотря на все новшества и высокий уровень технологии изготовления украшений, многие методы работы ювелира остаются неизменными с древних времен. Процесс литья колец, например, мало чем изменился.

Чтобы ответить на вопрос о том, что такое опока, следует узнать, как происходит процесс литья ювелирных изделий. Чтобы сделать кольцо из драгоценного металла, ювелир использует специальный огнеупорный цилиндр, в который заливается раскаленный металл, формовочная масса и помещаются восковые заготовки. Это и есть опока.

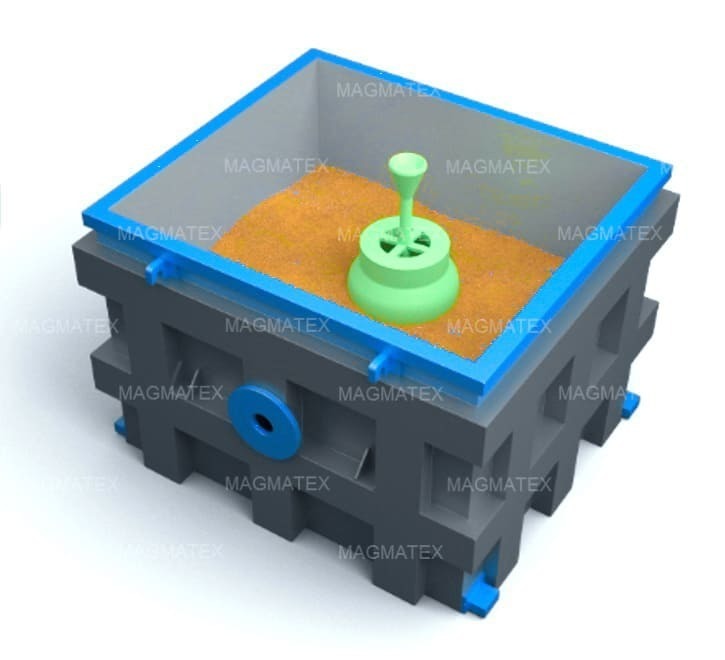

Это приспособление служит для того, чтобы удерживать формовочную смесь при ее уплотнении в процессе получения литейной формы, в которую заливается драгоценный металл. Изготовить опоку можно самостоятельно, главное — чтобы она была из огнеупорного материала. Некоторые умельцы делают опоку из обрезка трубы или сворачивают ее из листа железа. На фото представлена современная опока из металла.

Изготовить опоку можно самостоятельно, главное — чтобы она была из огнеупорного материала. Некоторые умельцы делают опоку из обрезка трубы или сворачивают ее из листа железа. На фото представлена современная опока из металла.

В эту опоку уже залита формовочная масса, внутри которой находятся восковые заготовки. Следующий шаг — прокалка опоки в раскаленной печи, эта процедура происходит в литейном цехе.

Какими бы утонченными ни были в итоге украшения, они проходят весьма суровый путь через раскаленные печи литейного цеха. Вот как выглядит процесс литья:

- Изделия поступают в литейный цех в виде восковых заготовок, которые проходят процесс формовки.

- Восковая заготовка помещается в специальный огнеупорный металлический цилиндр — опоку для литья.

- Затем опока ставится в раскаленную печь для прокалки. Температура в такой печи не должна превышать 750°C . Воск из опоки выплавляется, и в этой форме появляется место для драгоценного металла.

- После прокалки опоки и образования формы в нее заливается металл. Процесс отливки украшений происходит в вакууме, предотвращается образование пустот и попадание инородного мусора в форму.

- На финальном этапе из опоки для литья ювелирных изделий литейщик достает украшение и приступает к его финальной обработке и шлифовке.

Что такое опока из гипса? По форме она не отличается от более распространенной металлической. Единственное ее отличие — это материал и необходимость ступенчатого нагрева. Гипсовые опоки чаще всего используются для мелкого ювелирного литья, а не для промышленного. Для того чтобы процесс литья с использованием гипсовой опоки был успешным, следует соблюдать температурный режим, иначе форма треснет и станет непригодной для работы. Удобнее всего это делать в специальной электрической печи для отжига, так как там можно регулировать температуру.

Отжиг гипсовой опоки производится в несколько этапов:

Нагрев при температуре менее 100 °С.

Затем форма должна находиться в печи при температуре 250 °С от двух до двух с половиной часов.

По истечении этого времени, температуру следует поднять до 450 °С и отжигать опоку еще полтора часа.

Только после этого можно поднимать температуру до максимальных 750 °С и отжигать форму еще около трех часов.

Время отжига зависит от размеров опокич: чем она больше, тем дольше нужно ее отжигать.

Одноразовые опокиУзнав, что такое опока и как она используется, проще вникнуть в тонкости процесса. Он уже не кажется таким уж сложным, скорее, интересным и простым. Современные технологии позволяют попробовать самостоятельно изготовить ювелирное украшение практически в домашних условиях. Китайский рынок предлагает широкий ассортимент одноразовых опок с уже готовыми формами. Все что нужно для работы с такой формой, — это необходимое количество драгоценного металла и возможность его расплавить.

Автор: Анастасия Разулите

ювелирные опоки, литье в китайские опоки

Каталог магазинаПодписаться на рассылку! Подписаться |

Отливка опоки (видео)

Дефекты при отливке :

1. После выбора необходимой ювелирной опоки из каталогов компании Ювелин, учитывайте что вес в каталоге указан с технологическим запасом.

2. Проверьте горелку. Убедитесь что глина нормальной влажности и однородная.

3. Поместите необходимое количество металла в опоку, настройте пламя, прогрейте опоку со всех сторон (для больших моделей можно использовать две горелки или предварительно прогреть опоку на газовой плите или в муфельной печи).

Затем направьте пламя на металл и нагревайте его до нужной температуры (до жидкого состояния). Для получения более качественного расплава, добавьте 3-4 крупинки буры.

4. Когда металл окончательно расплавился, быстро и уверенно накройте опоку глиной и надовите так чтобы опока продавила глину на 0,5-1 см.

Для удаления формомассы погрузите опоку в ультразвуковую ванну или используйте щетку..

1. Не повреждайте опоку давлением, ударами, влажностью. 5. Литье должно проходить без встрясок и вибраций. 6. Количество металла не должно быть больше, чем указано в каталоге. 7. Для производства одного изделия идет столько опок, сколько указано номеров под каждым изделием в каталоге. Иногда требуется 2 или 3 опоки. |

Корзина

Регистрация | Забыли пароль Новости05 сентября 2022 Новое поступление Бормашин и комплектующих! 01 августа 2022 График работы с 15 по 31 августа … 27 апреля 2022 Скидка 19% в честь дня рождения магазина! Подробнее… Все новости |

Литье по выплавляемым моделям — Александр

Оборудование для литья:

Металл в формы заливают двумя способами: центробежным и вакуумного всасывания. Принудительное заполнение литейных форм при центробежном способе происходит под действием центробежных сил вращающейся печи. Сущность способа вакуумного всасывания заключается в удалении (выкачивании) воздуха из литейной формы во время заливки. Давление в форме понижается до 0,75-2,25 Па против атмосферного, создавая таким образом искусственное избыточное давление жидкого металла на стенки формы.

Принудительное заполнение литейных форм при центробежном способе происходит под действием центробежных сил вращающейся печи. Сущность способа вакуумного всасывания заключается в удалении (выкачивании) воздуха из литейной формы во время заливки. Давление в форме понижается до 0,75-2,25 Па против атмосферного, создавая таким образом искусственное избыточное давление жидкого металла на стенки формы.

Какое купить оборудование, какой тип литья предпочтительней, чтобы выдержать растущие требования к качеству литья и при этом достичь высокой производительности по выпуску изделий, технологической гибкости, возможности работать с малыми и большими дозами шихты.

Большинство ювелирных литейных участков по инерции еще продолжают эксплуатировать старого класса ручные поворотные установки с резистивными нагревателями или муфелями. Чтобы обеспечить выполнение заказов в срок приходится отливать на 5-15% продукции больше, чем заявлено, так как некоторые из этих отлитых заготовок снова попадают в переплав по причине невозможности устранения литейных дефектов. При этом, увеличиваются общие затраты производства связанные с повышенной трудоемкостью монтажных операций и исправлением дефектов.

При этом, увеличиваются общие затраты производства связанные с повышенной трудоемкостью монтажных операций и исправлением дефектов.

При центробежном способе литья заполнение форм жидким металлом и его кристаллизация происходят под воздействием центробежных сил. Качество литья при этом зависит от умения точно рассчитывать и управлять параметрами разгона и вращения центрифуги. Скорость вращения центрифуги влияет на время заполнения формы и на качество поверхности отливки, а разгон с изменяемым ускорением должен задавать непрерывность течения струи в режиме близком к ламинарному режиму. Для устранения вибраций и механических колебаний необходимо тщательно перед процессом заливки балансировать на машине каждую опоку путем перестановки положения груза — противовеса. Все эти моменты весьма сдерживают процесс продвижения центробежных машин в ювелирную отрасль.

Весьма привлекательно для ювелиров выглядят новые разработки литейных вакуумных машин, в которых индукционную плавку металла проводят в защитной среде, а заливку металла осуществляют в вакуумируемую форму через донную часть тигля. Еще более совершенными выглядят вакуумные индукционные машины, в которых допускается возможность создания избыточного давления для подпрессовки жидкой в фазы металла в момент окончания заполнения формы.

Еще более совершенными выглядят вакуумные индукционные машины, в которых допускается возможность создания избыточного давления для подпрессовки жидкой в фазы металла в момент окончания заполнения формы.

Так же большую роль в ювелирном производстве играет процесс плавки, который во многом зависит от типа используемой печи. Наиболее предпочтительно использование индукционных печей или установок с регулировкой мощности нагрева, которые быстро, с минимальным угаром благородного металла позволяют достигнуть температуры литья металла. При этом, электромагнитное поле индуктора обеспечивает не только нагрев, но и перемешивание жидкого металла, которое дает однородность и гомогенность сплава от низа до верха заливаемой формы. Все это немаловажно для качественного ювелирного литья.

Существуют также метод совместного литья под давлением и вакуумного всасывания и совместное применение центробежного литья и вакуумного всасывания, однако из-за сложности литьевых механизмов они не нашли широкого применения.

В настоящее время применяют литьевые машины, однако из-за высокой цены установок и расходных материалах, большого срока окупаемости и ограничений литьевых машин, чаще всего используют обычную индукционную печь, вакуумный насос и рессивер. Иногда этого достаточно, чтобы делать шедевры.

Эталоном модели называется оригинал — образец будущей отливки.

Металлическая модель снабжается воронкообразным литником и с нее снимается резиновая форма. Материал для изготовления эталона не должен менять свои свойства, разрушаться в процессе вулканизации резиновых пресс-форм, химически взаимодействовать с резиной. Параметр шероховатости поверхности эталона должен быть не ниже требуемого для получаемых по нему отливок: раковины, царапины, вмятины на его поверхности недопустимы. Размеры эталона должны превышать размеры готовой модели (на 5 — 6 %) с учетом общей усадки металла при затвердении отливок и припуска на механическую обработку.

На предприятиях ювелирной промышленности для изготовления эталона обычно используют золото пробы 585, причем поверхность его покрывают родием для нейтрализации действия азотной кислоты, выделяемой в процессе вулканизации. Резиновая пресс-форма предназначена для получения восковых моделей отливок. Пресс-формы изготовляют как из импортных, так и из отечественных сортов резины. Различают разрезные и разъемные пресс-формы.

Резиновая пресс-форма предназначена для получения восковых моделей отливок. Пресс-формы изготовляют как из импортных, так и из отечественных сортов резины. Различают разрезные и разъемные пресс-формы.

Процесс изготовления разъемных пресс-форм.

Опоку основанием устанавливают на гладкую опорную поверхность и заполняют пластилином, в пластилин вдавливают (до половины) эталон модели. На первую опоку устанавливают вторую и заливают их водно-гипсовым раствором. Когда гипс затвердеет, опоки переворачивают, пластилин удаляют, а освободившееся пространство опоки заполняют небольшими кусочками сырой резины . Эталон остается (наполовину) в гипсе, в котором делаются углубления для возможности получения в дальнейшем выступов резиновой формы. Опоки устанавливают на вулканизационный пресс, на котором в течение 45 — 60 мин при температуре 150 — 160 °С производят вулканизацию кусочков резины. После вулканизации гипс разбивают и удаляют из опоки. Эталон извлекают и тщательно очищают. Резиновую пресс-форму тоже очищают, посыпают тальком и снова укладывают в нее эталон. Затем опоку устанавливают так, чтобы готовая резиновая пресс-форма находилась внизу, а пространство, занятое до этого гипсом, заполняют кусочками сырой резины. Опоки вновь устанавливают на вулканизационный пресс для вулканизации резины второй части пресс-формы. После этого эталон отделяют от резиновой пресс-формы и прорезают в ней литниковый канал.

Резиновую пресс-форму тоже очищают, посыпают тальком и снова укладывают в нее эталон. Затем опоку устанавливают так, чтобы готовая резиновая пресс-форма находилась внизу, а пространство, занятое до этого гипсом, заполняют кусочками сырой резины. Опоки вновь устанавливают на вулканизационный пресс для вулканизации резины второй части пресс-формы. После этого эталон отделяют от резиновой пресс-формы и прорезают в ней литниковый канал.

Процесс изготовления разрезных резиновых пресс-форм.

Эталон модели помещают между двумя резиновыми пластинами соответствующей толщины, затем производят их вулканизацию под прессом, во время которой эталон вдавливается в разогретую, размягченную резиновую массу. Для отделения эталона пресс-форму необходимо разрезать, что является недостатком этого метода. Восковую модель получают путем заливки резиновых пресс-форм воском в инжекционной установке. Перед запрессовкой пресс-форму тщательно очищают и смазывают эвкалиптовым маслом или водно-глицериновым раствором. Запрессовку модельного состава (воска) в пресс-форму производят при температуре 60 — 85 °С и давлении 2 — 15 Па. После запрессовки пресс-форму в течение 1 — 1,5 мин охлаждают в холодильнике. Готовые модели напаивают в виде елочки вокруг воскового стояка. «Елки» из воска ставят на резиновое основание. Сборный модельный блок обезжиривают в спирте или четыреххлористом углероде и просушивают в естественных условиях. Для обезжиривания можно использовать и мыльный раствор, промыв затем блок в холодной воде и обсушив его в естественных условиях. Последнее время, для материалов модели используют парафин с добавкой 5 полиэтилена при температуре 80° под давлением.

Запрессовку модельного состава (воска) в пресс-форму производят при температуре 60 — 85 °С и давлении 2 — 15 Па. После запрессовки пресс-форму в течение 1 — 1,5 мин охлаждают в холодильнике. Готовые модели напаивают в виде елочки вокруг воскового стояка. «Елки» из воска ставят на резиновое основание. Сборный модельный блок обезжиривают в спирте или четыреххлористом углероде и просушивают в естественных условиях. Для обезжиривания можно использовать и мыльный раствор, промыв затем блок в холодной воде и обсушив его в естественных условиях. Последнее время, для материалов модели используют парафин с добавкой 5 полиэтилена при температуре 80° под давлением.

Литейные формы (заливка опок)

Литейные формы изготовляют из огнеупорной формовочной смеси на вибровакуумной установке. Операцию выполняют в таком порядке: раствор из формовочной смеси и дистиллированной воды (0,3 — 0,4 л на 1 кг смеси) тщательно перемешивают, а затем для удаления воздуха вакуумируют в течение 2 — 3 мин при давлении не более 0,075 Па; одновременно в металлические опоки устанавливают модельные блоки.

Опоки затем помещают в установку, заливают формовочной смесью и вакуумируют 2 — 3 мин при давлении не выше 0,075 Па .

Через 40 — 60 мин, когда формовочная смесь затвердеет, с опок снимают резиновые уплотнители, а формовочную смесь подрезают на торцах литейной формы; поместив затем литейную форму в сушильный шкаф и выдержав ее там в течение 1 — 3 ч при температуре 90 — 100 °С, выплавляют модельный состав. Воск обычно собирают в поддон из нержавейки, помещенный на дно муфельной печи поддон вынимают, воск используют повторно.

После выплавления модельного состава литейные формы прокаливают в прокалочных печах по особым режимам: нагрев от 20 до 150 °С в течение 0,5 ч, выдержка при температуре 150 °С в продолжение 3 ч; нагрев от 300 до 700 °С в течение 3 ч, выдержка при температуре 750 °С в течение 3 ч.

Отливкa.

Отливки получают следующим образом: прокаленные литейные формы заливают расплавленным металлом на установках для центробежного литья, установках «Вакуум-металл» или специальных вакуумных индукционных литейных машинах — о преимуществах которых знают все ювелиры.

Температура опоки для заливки для сплавов СрМ 875, СрМ 916, ЗлСрМ585-80, ЗлСр750-150 — 400…580 °С, а для сплава ЗлМНЦ-750 — 500…600 °С.

Температура жидкого металла должна быть выше температуры плавления на 50-200 градусов в зависимости от сплава и формы изделий.

Невысокая температура не даст металлу хорошо пролиться, большой перегрев и наличие кислорода дает поры.

В любом случае оптимальную температуру опоки и расплава литейщики подбирают самостоятельно, из собственного опыта, поскольку в большинстве случаев приборы измеряющие температуру имеют погрешности, термопары имеют инерционность и установлены в прокалочных печах по разному.

Не следует пренебрегать рекомендациям поставщиков формовочных смесей и поставщиков лигатуры.

Литейные формы, залитые сплавами золота и серебра, охлаждают в воде, а залитые сплавом ЗлМНЦ — в естественных условиях. После охлаждения отливки выбивают из литниковых форм, очищают от формовочной смеси , а затем отбеливают.

Как сделать опоку для литья

Как сделать опоку для литья из дерева

Само собой разумеется, что вам нужна опока, если вы планируете отливать что-либо кроме слитка. Литейная опока должна быть достаточно прочной для многократного использования и должна выдерживать нагрузку от толчения в ней песка. Фляга также должна иметь некоторые средства, позволяющие вытягивать колпачок прямо из тяги и позволять собирать его вместе, обеспечивая хорошее выравнивание между ними.

Литейная опока должна быть достаточно прочной для многократного использования и должна выдерживать нагрузку от толчения в ней песка. Фляга также должна иметь некоторые средства, позволяющие вытягивать колпачок прямо из тяги и позволять собирать его вместе, обеспечивая хорошее выравнивание между ними.

У меня есть проект, над которым я работаю, и мне нужно отлить табличку, которая будет установлена на литой блок, чтобы использовать его в качестве маркера для нашей собаки. Приняв решение о расположении и размере таблички, я обнаружил, что у меня нет достаточно большой фляги, чтобы вместить ее. Поэтому я решил, что мне нужно сделать один. Эта статья о том, как я это сделал, и, возможно, вы можете что-то взять из нее и использовать для себя.

Размер колбы

Табличка, которую я собираюсь отлить, имеет размеры 8″ x 12″ и толщину 1/4″. должна быть 12 x 16 дюймов. Я сделаю каждую половину колбы высотой 3-1/2 дюйма, чтобы общая высота колбы составила 7 дюймов 9.0006

Раньше я делал фляги из сосновых досок толщиной 3/4 дюйма, соединенных встык шурупами. Хотя они работали нормально, я чувствовал, что они немного тонкие и прогибаются, когда я утрамбовываю песок. На этот раз Я планирую сделать колбу из двух слоев 1/2-дюймовой фанеры. Это заставит флягу думать на 1 дюйм и должно придать мне большую жесткость, когда я буду утрамбовывать в нее песок.

Хотя они работали нормально, я чувствовал, что они немного тонкие и прогибаются, когда я утрамбовываю песок. На этот раз Я планирую сделать колбу из двух слоев 1/2-дюймовой фанеры. Это заставит флягу думать на 1 дюйм и должно придать мне большую жесткость, когда я буду утрамбовывать в нее песок.

Подготовка ложи

колба из. Разрезая их шире, я могу обрезать их на тот случай, если кусочки будут скользить и в итоге получатся неровными. Я считаю полезным иметь тяжелую плоскую поверхность, на которой можно скрепить склеенные детали. У меня есть кусок старой противопожарной двери, которую я использую для этой цели, потому что она толстая и довольно прямая. Кроме того, использование валика для нанесения клея уменьшает беспорядок и время, необходимое для склеивания деталей. Изображения слева рассказывают историю. Вы также можете нажать на изображения для увеличения версии.

Примечание по сборке

Существует несколько способов сборки фляги: от стыковых соединений и клея до винтов, шиповых соединений (коробчатых соединений) и болтовых соединений. Я думаю, все зависит от того, насколько жестким вы этого хотите и сколько времени и усилий вы хотите в него вложить. Мои первые колбы были соединены встык с помощью клея и шурупов. Они отлично подошли для первых нескольких форм, которые я сделал, но со временем они разболтались. Для этой фляги я ищу большую жесткость. На этот раз я буду делать колбы с шарнирными соединениями, которые иногда называют коробчатыми соединениями. Этот тип соединения обычно используется для изготовления ящиков. Делая переплетенные пальцы, вы значительно увеличиваете площадь поверхности, которую вы можете склеить, делая соединение очень прочным.

Я думаю, все зависит от того, насколько жестким вы этого хотите и сколько времени и усилий вы хотите в него вложить. Мои первые колбы были соединены встык с помощью клея и шурупов. Они отлично подошли для первых нескольких форм, которые я сделал, но со временем они разболтались. Для этой фляги я ищу большую жесткость. На этот раз я буду делать колбы с шарнирными соединениями, которые иногда называют коробчатыми соединениями. Этот тип соединения обычно используется для изготовления ящиков. Делая переплетенные пальцы, вы значительно увеличиваете площадь поверхности, которую вы можете склеить, делая соединение очень прочным.

Я не претендую на роль резчика по дереву с какими-либо навыками, но если я могу это сделать, то, уверен, и вы сможете. Я нашел пару видео на YouTube, которые мне очень помогли. Первый из них заключался в том, как построить салазки для поперечной резки для настольной пилы, используя метод 5 разрезов. Этот метод позволяет вам внести окончательные коррективы в ваш упор, чтобы отрегулировать лезвие с точностью до тысячных долей дюйма до точного угла 90° по отношению к упору. Это отличное видео, которым стоит поделиться. Уильям Нг проделывает фантастическую работу по размещению печенья на нижней полке! Я сделал один из них, чтобы сделать свою фляжку. Время было потрачено с пользой и не стоило таких денег. Я вставил видео ниже для вашего удовольствия от просмотра.

Это отличное видео, которым стоит поделиться. Уильям Нг проделывает фантастическую работу по размещению печенья на нижней полке! Я сделал один из них, чтобы сделать свою фляжку. Время было потрачено с пользой и не стоило таких денег. Я вставил видео ниже для вашего удовольствия от просмотра.

Следующее, что я сделал, это сделал приспособление для суставов пальцев, чтобы помочь разрезать суставы пальцев. У Уильяма есть еще одно видео, в котором рассказывается, как сделать приспособление для соединения пальцев. Он отлично справляется с описанием того, как это делается и почему он тратит время на то, чтобы все правильно настроить. С салазками сверху и зажимным приспособлением для пальцевого соединения, вырезание соединений для фляги было настолько простым, насколько это возможно. Когда я сделал приспособление для пальцевого соединения, я сделал свое приспособление для материала толщиной в один дюйм, который я использовал для стенок фляги. Я вставил видео сустава пальца ниже для вашего удовольствия!

Я вставил видео сустава пальца ниже для вашего удовольствия!

Когда я закончил два приспособления, я установил высоту лопасти так, чтобы она немного превышала толщину материала, который я использовал для стенок фляги. Затем я разрезал суставы пальцев, используя метод Вильямса, который он показывает в видео выше. Теперь я должен быть честным. Мои суставы оказались довольно тугими. Проблема была в том, что я установил приспособление, а затем сделал пару замен лезвия. Я должен был сделать несколько пробных разрезов и снова отрегулировать приспособление, прежде чем я начал резать соединения пальцев для фляги, которую я сделал. В следующий раз я прислушаюсь к этому маленькому совету. Тем не менее, я их вырезал и склеил. На изображении слева показаны две половинки колбы, склеенные и зажатые. Еще одна вещь, которую я заметил, это то, что фанеру не нравилось забивать молотком. Ламинирование или два на паре раздвинутых пальцев. Вот если бы я правильно отрегулировал забор, думаю, этого бы не случилось. Лучшим материалом для фляги была бы древесина твердых пород, отшлифованная до нужной мне толщины. Ну что ж, жить и учиться. Тем не менее, это будет исправная колба.

Ламинирование или два на паре раздвинутых пальцев. Вот если бы я правильно отрегулировал забор, думаю, этого бы не случилось. Лучшим материалом для фляги была бы древесина твердых пород, отшлифованная до нужной мне толщины. Ну что ж, жить и учиться. Тем не менее, это будет исправная колба.

Процесс литья по выплавляемым моделям — Бет Сир

Это небольшой фототур о моем процессе литья по выплавляемым моделям. Это подборка фотографий, которые я делал на протяжении многих лет. Некоторые из них, вероятно, выглядят немного забавно из-за причудливых фильтров, когда я впервые получил айфон (что позволяет понять, сколько лет некоторым из них!). Это довольно подробное, хотя и краткое руководство для тех, кто заинтересован в изготовлении собственного литья по выплавляемым моделям, а также дает представление о том, сколько работы уходит на каждое кольцо. Все мои воски изготавливаются индивидуально. Мне очень нравится работать с более мягкими восками. Я использовал твердые воски для некоторых вещей, когда это было необходимо, но они не мои любимые. Я сделал несколько своих собственных инструментов и перепрофилировал инструменты из моего класса керамики. У меня также есть пара наборов действительно хороших инструментов Kate Wolf — они, как правило, лучше работают с твердыми восками для резьбы.

Я сделал несколько своих собственных инструментов и перепрофилировал инструменты из моего класса керамики. У меня также есть пара наборов действительно хороших инструментов Kate Wolf — они, как правило, лучше работают с твердыми восками для резьбы.

Литники позволяют расплавить воск из формы во время выжигания (см. привести к тому, что ваша деталь не получится, если расплавленный металл не может адекватно течь во все области детали. После того, как все литники были прикреплены, пришло время взвесить воск.

Это очень важно, но о нем часто забывают: вес воска используется для определения того, сколько металла вам потребуется для отливки. Поскольку каждый металл имеет уникальный удельный вес, вам нужно будет узнать это число и умножить его на вес воска. Я использую эту диаграмму от Гувера и Стронга.

После взвешивания восков пришло время прикрепить их к основанию литника или кнопке. Затем колбу опускают над восками. Как правило, вы должны оставлять пространство не менее 1/4 дюйма между краем колбы и парафином./a939f7696e8d65f.s.siteapi.org/img/3ab0c14fa1711ff74b6c22881679b1182a8ca654.jpg) Я нажимал на него, и ничего плохого не произошло, но это не значит, что этого не произойдет. Вы можете выдуть там, где прорывается горячий расплавленный металл, потому что не хватило вложений То же самое и с верхней частью опоки, если воск слишком близко к верхней части, металл может прорваться насквозь. вакуумное литье, это может быть дорогостоящей ошибкой , так как металл, скорее всего, повредит ваш литейный стол. Хотя по опыту вложение просто отсасывается, а форма разрушается еще до того, как вы успеваете отлить. Кроме того, при вакуумном литье необходимо должно быть не менее 1/8″ пространства между верхней частью паковочной массы и верхней частью колбы, поэтому убедитесь, что парафин не расположен слишком близко к верхней части колбы. Центробежное литье немного отличается, и вы можете увеличить инвестиции, если вам это нужно.

Я нажимал на него, и ничего плохого не произошло, но это не значит, что этого не произойдет. Вы можете выдуть там, где прорывается горячий расплавленный металл, потому что не хватило вложений То же самое и с верхней частью опоки, если воск слишком близко к верхней части, металл может прорваться насквозь. вакуумное литье, это может быть дорогостоящей ошибкой , так как металл, скорее всего, повредит ваш литейный стол. Хотя по опыту вложение просто отсасывается, а форма разрушается еще до того, как вы успеваете отлить. Кроме того, при вакуумном литье необходимо должно быть не менее 1/8″ пространства между верхней частью паковочной массы и верхней частью колбы, поэтому убедитесь, что парафин не расположен слишком близко к верхней части колбы. Центробежное литье немного отличается, и вы можете увеличить инвестиции, если вам это нужно.

Теперь вы готовы инвестировать! Вам нужно знать размер вашей фляги и сколько инвестиций вам потребуется. Для самых маленьких и симпатичных фляг, которые я использую, 4 = 1 фунт (или каждая по 1/4 фунта). Сначала отмерьте воду и налейте ее в резиновую миску. Теперь взвесьте инвестиции. Инвестиционная смесь содержит кремнезем, поэтому вам следует надевать пылезащитную маску или респиратор, если у вас нет действительно хорошей выхлопной системы. Фотография ниже не то, что я называю «действительно хорошим выхлопом», и теперь у меня есть кое-что получше.

Сначала отмерьте воду и налейте ее в резиновую миску. Теперь взвесьте инвестиции. Инвестиционная смесь содержит кремнезем, поэтому вам следует надевать пылезащитную маску или респиратор, если у вас нет действительно хорошей выхлопной системы. Фотография ниже не то, что я называю «действительно хорошим выхлопом», и теперь у меня есть кое-что получше.

Установите таймер на 8 минут. Это самое долгое, что ваши инвестиции должны быть нарушены. Как только он начнет настраиваться, вы не захотите с ним возиться. Я запускаю таймер, а затем выливаю инвестиции в воду.

Перемешивайте в течение 3 минут – когда время доходит до 5 минут, пора пылесосить.

Пропылесосьте паковочную массу в течение 2 минут — это первый шаг в пропылесосе. Пузыри хороши — это вакуум, удаляющий весь воздух из инвестиции. Он «закипит», и после этого вам нужно пылесосить не менее 20 секунд, хотя лучше всего 2 минуты.

Теперь залейте инвестиции в колбу. Это хорошая идея, чтобы обмотать верхнюю часть фляги лентой, чтобы инвестиции не пузырились и не создавали большой беспорядок. При заливке лейте вниз по краю колбы, а не прямо на парафин, так как это может привести к тому, что парафин немного сдвинется и, возможно, коснется другого парафина или слишком близко к краю.

При заливке лейте вниз по краю колбы, а не прямо на парафин, так как это может привести к тому, что парафин немного сдвинется и, возможно, коснется другого парафина или слишком близко к краю.

Теперь пропылесосьте колбу! Если вы пылесосите несколько колб одинакового размера, обязательно пометьте их. Я использую кусок мела, чтобы написать номер, соответствующий восковым гирям — мел не сгорает в печи, поэтому его легко отличить, когда их быстро достаешь. Вакуумирование удаляет воздух, который мог быть захвачен восками и все еще находиться в материале от заливки — вакуумируйте в течение примерно 1,5 минут — не превышайте свои 8 минут. Оно пузырится вверх и вниз, как древняя смоляная яма! Кольца в этой колбе были довольно маленькими, поэтому я не наполнил ее до конца, чтобы уменьшить пузырение. Если после того, как время истекло, осталось немного инвестиций, вы можете добавить немного сверху. (Напоминание: при вакуумном литье необходимо оставить не менее 1/8 дюйма наверху, чтобы облегчить всасывание во время литья. При центробежном литье он может выйти за пределы верхней части опоки.)

При центробежном литье он может выйти за пределы верхней части опоки.)

Теперь ему нужно постоять около 10-15 минут, пока оно не затвердеет, затем ему нужно постоять около 1,5-2 часов, прежде чем вы сможете начать процесс обжига в печи. (Если вы не делаете сверхбыстрое прожигание, но это совсем другая история.) Если на верхней части есть какие-либо капли, очистите их, прежде чем помещать их в печь, чтобы они оставались на одном уровне при литье.

Когда опока готова — она отправляется в печь и начинается процесс обжига. Время выгорания составляет от 2,5 до 12 часов. 5-часовое выгорание идеально подходит для приготовления всего нескольких небольших колб. Мой график разгона выглядит так: Час 1: 300 градусов, Час 2: 700 градусов, Час 3 и 4: 1350 градусов, Час 5: 1000 градусов — и держите. Температура выдержки может варьироваться в зависимости от металла. Для больших колб, больших восков, натуральных материалов или действительно полной печи до 12-часового выгорания.

После того, как печь продержится при температуре в течение часа, пора начинать нагревать тигель и металл.

Прежде чем добавлять металл, убедитесь, что тигель раскален докрасна.

Как только металл расплавится, дайте ему щепотку флюса, перемешайте угольной палочкой (и обязательно сначала нагрейте его, иначе металл прилипнет к нему) Я придумал особый дизайн огня кирпичи, чтобы держать факел или факелы… Освободив руки, я могу вытащить опоку из печи.

Убедитесь, что проходы чисты — при сжигании природного материала может остаться пепел. Вы можете проверить его до того, как начнете плавить металл, если считаете, что может возникнуть проблема, которую вам нужно решить, в противном случае быстрая проверка по пути к литейному столу вполне подойдет.

Также обратите внимание на гигантскую огнеупорную перчатку. Я хочу, чтобы они сделали их в меньших размерах!

Поместите опоку вверх дном на стол для литья (то же, что и стол для паковки, только убедитесь, что тумблер установлен в положение «Отливка») отверстиями вверх. Включите вакуумный насос. Расположите тигель над колбой — всегда держите горелку на металле. Извлечение горелки может привести к попаданию кислорода, а это плохо. На этих фотографиях показан тигель большего размера, который я использовал. Теперь у меня есть маленькие ручки-хлысты, которые намного лучше подходят для небольшого количества металла и легкости заливки. Когда заливаете, держите горелку на металле и заливайте быстро. Слишком медленная заливка или перемещение горелки может привести к тому, что металл замерзнет, и литье не получится. После заливки металла выключите горелку и вакуумный насос. Отключите вакуум, щелкнув тумблер и отодвинув колбу, чтобы она остыла.

Включите вакуумный насос. Расположите тигель над колбой — всегда держите горелку на металле. Извлечение горелки может привести к попаданию кислорода, а это плохо. На этих фотографиях показан тигель большего размера, который я использовал. Теперь у меня есть маленькие ручки-хлысты, которые намного лучше подходят для небольшого количества металла и легкости заливки. Когда заливаете, держите горелку на металле и заливайте быстро. Слишком медленная заливка или перемещение горелки может привести к тому, что металл замерзнет, и литье не получится. После заливки металла выключите горелку и вакуумный насос. Отключите вакуум, щелкнув тумблер и отодвинув колбу, чтобы она остыла.

Подождите, пока металл перестанет быть раскаленным докрасна. Перед тушением проверяю под темным участком стола.

Теперь, когда металл немного остыл и настало время закалки — это зависит от используемого металла. Убедитесь, что колба полностью находится под водой. Вы хотите, чтобы все это бурлило полностью под поверхностью воды. (Вышеприведенный пример не полностью находится под водой. Не делайте этого.) Если вы использовали отлитые на месте камни или некоторые сплавы, вы не хотите закаливать, когда металл горячий. Вам нужно дать некоторым полностью остыть — час или около того, чтобы не треснули камни или не вызвали удары по металлу. Обычный фунт стерлингов можно погасить через несколько минут.

(Вышеприведенный пример не полностью находится под водой. Не делайте этого.) Если вы использовали отлитые на месте камни или некоторые сплавы, вы не хотите закаливать, когда металл горячий. Вам нужно дать некоторым полностью остыть — час или около того, чтобы не треснули камни или не вызвали удары по металлу. Обычный фунт стерлингов можно погасить через несколько минут.

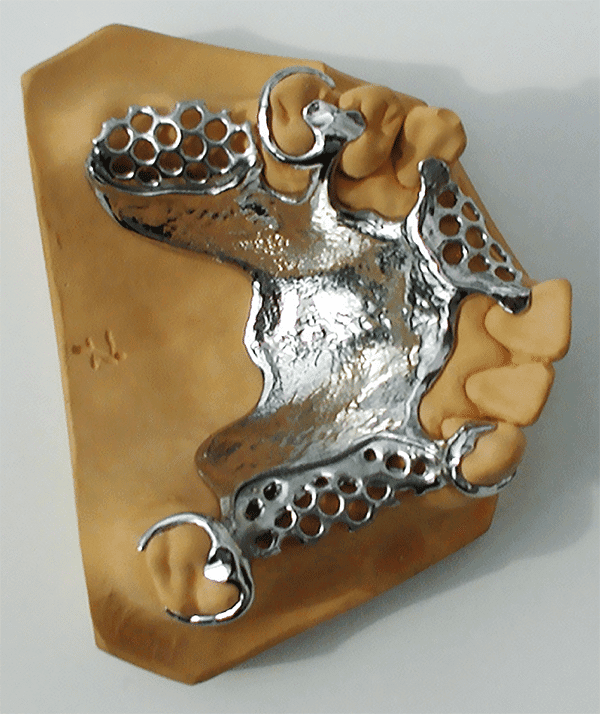

Так выглядят кусочки прямо из колбы, полностью покрытые паковочной массой.

Вышеупомянутые отливки были очищены от большей части паковочной массы, но в труднодоступных местах все еще остались кусочки. Замачивание их в уксусе — отличный недорогой способ удалить вложения и очистить металл! Иногда я оставлял их там на ночь или дольше, в зависимости от мелких деталей. И приятно приехать утром, чтобы застать металл чистым! Это занимает больше времени, чем ультразвуковой очиститель, но если у вас нет денег или места, но есть время, уксус отлично подойдет.

Они были полностью очищены уксусом.

Это после ультразвуковой очистки, до травления. Большую часть времени я просто чищу и делаю несколько минут в ультразвуковой ванне, если им это нужно, прежде чем перейти к рассолу / кислоте.

Две фотографии выше были полностью очищены и протравлены.

А теперь пришло время их убрать! Удаление литников, шлифовка, опиловка, шлифовка, добавление текстуры к камуфляжу в том месте, где был литник, добавление патины и окончательная полировка — все это ждет вас! Между этими двумя этапами есть много промежуточных шагов, множество мелких абразивов, полировка и текстурирование, просто зависит от кольца, сколько дополнительной работы им потребуется для окончательной отделки.

*обновление за февраль 2020 г. Я надеюсь, что в конце этого года будет доступен загружаемый расширенный PDF-файл.

Если вы заинтересованы в том, чтобы получить собственную установку для литья по выплавляемым моделям, вы можете ознакомиться с этим основным списком материалов, который я составил.

Вам понравился список материалов или урок по литью по выплавляемым моделям, и вы хотите пожертвовать несколько долларов? Нажмите на кнопку ниже

Литейные колбы

МЕТАЛЛИЧЕСКАЯ ЛИТЬЕВАЯ ФЛЯГА ДЛЯ ИЗГОТОВЛЕНИЯ ЮВЕЛИРНЫХ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДИАМЕТР 1-3/4″ X ВЫСОТА 1-3/4″ Все литейные опоки изготовлены из нержавеющей стали и очень прочны. Соответствующие основания литников обеспечивают герметичное уплотнение. $ 17,92 Доступность: Обычно поставляется в 2-3 рабочих днях 21687 | Ювелирные изделия изготовления металлической флары. Окрашенная сталь 2 дюйма x 2-1/2 Все касые кастинги Стаина Стаина Стаина. Соответствующие основания литников обеспечивают герметичное уплотнение 22,62 $ Доступность: Обычно отгружается в течение 2-3 рабочих дней. . Соответствующие основания литников обеспечивают герметичное уплотнение. 23,71 $ Наличие: Обычно отгружается в течение 2-3 рабочих дней 21689 | РЕЗИНОВЫЙ РУКАВ 3-3/8″ X 4″ ФЛЯГА Не надо больше липкой ленты! Эти манжеты из латексной резины надеваются на колбу, чтобы удерживать паковочную массу во время заливки, а также образуют воротник, предотвращающий проливание. $ 23,06 Доступность: Обычно поставляется в 2-3 рабочих днях 21708 |

. стальной и очень прочный. Соответствующие основания литников обеспечивают герметичное уплотнение. 26,89 $ Наличие: Обычно отгружается в течение 2-3 рабочих дней 21693 | КОЛЬЦА ДЛЯ РАЗЛИВИТЕЛЬНОЙ КОПКИ ДИАМЕТРОМ 3″ Наденьте резиновый удлинитель на опоку перед заполнением, чтобы можно было заполнить литейные опоки доверху паковочной массой. Предотвращает просыпание паковочной массы во время вакуумирования. Фляга в комплект не входит. $ 28,80 Доступность: Обычно поставляется в 2-3 рабочих днях 21798 | |

Ошейники для диаметра литой колбы из 2-1/2 « Слив резиновый эклдмер-экстендер за наполненным наполнением, наполненной наполнением, наполненной наполнением, наполненной наполнением, наполненной колкой, 2-1/2″ . $ 28,93 Доступность: Обычно поставляется в 2-3 рабочих днях 21797 | Ювелирные изделия, изготовленные из металлической флары, неверная сталь 2-1/2 дюйма x 3 « Все кастинги. Стаина Стаина Стаина Стаина Стаина и Стаина Стаина Стаина Стаина. очень прочный. Соответствующие основания литников обеспечивают герметичное уплотнение. 21,00 $ Наличие: Обычно отгружается в течение 2-3 рабочих дней0006 Наденьте резиновый удлинитель на опоку перед заполнением, чтобы можно было заполнить литейные опоки доверху паковочной массой. Предотвращает просыпание паковочной массы во время вакуумирования. Фляга в комплект не входит. $ 23,89 Доступность: Обычно поставляется в 2-3 рабочих днях 21799 | Ювелирные изделия, изготовленные из металлической лисионной колбы из пятна 3-1/2 дюйма x 2-1/2 « Все кастинг Flasks Flasks Flasks Flasks Flasks Flasks Flasks Flasks Flasks Flasks 3-1/» 2-1/2 « . $ 26,75 Доступность: Обычно поставляется в 2-3 рабочих днях 21696 |

. стальной и очень прочный. Соответствующие основания литников обеспечивают герметичное уплотнение. 27,44 $ Наличие: Обычно отгружается в течение 2-3 рабочих дней0006 Все литейные опоки изготовлены из нержавеющей стали и очень прочны. Соответствующие основания литников обеспечивают герметичное уплотнение. 28,68 $ Наличие: Обычно отгружается в течение 2-3 рабочих дней 21694 | ||

РЕЗИНОВЫЙ РУКАВ 4″ X 5-3/4″ ФЛЯГА грязная лента Нет! Эти манжеты из латексной резины надеваются на колбу, чтобы удерживать паковочную массу во время заливки, а также образуют воротник, предотвращающий проливание. Указанные размеры относятся к фляге, к которой подходит каждый рукав. Гильза должна быть удалена до выжигания. Предупреждение: НЕ ИСПОЛЬЗУЙТЕ, если вы чувствительны к латексу NRL. Гильза должна быть удалена до выжигания. Предупреждение: НЕ ИСПОЛЬЗУЙТЕ, если вы чувствительны к латексу NRL.$ 28,03 Доступность: Обычно поставляется в 2-3 рабочих днях 21709 | Ювелирные изделия, изготовленные из металлической лисионной колбы, стальной стали, стальной стали, и очень призванная стальная сталь. Соответствующие основания литников обеспечивают герметичное уплотнение. 31,03 $ Наличие: Обычно отгружается в течение 2-3 рабочих дней0006 Все литейные опоки изготовлены из нержавеющей стали и очень прочны. Соответствующие основания литников обеспечивают герметичное уплотнение. $ 32,82 Доступность: Обычно поставляется в 2-3 рабочих днях 21698 | Ювелирные изделия, изготовленные из металлической флары, неверная сталь 3-1/2 дюйма x 5 « Все кастинговые болоты-это стековая сталь 3-1/2 дюйма x 5″ . очень прочный. 33,52 $ Наличие: Обычно отгружается в течение 2-3 рабочих дней 21699 |

РЕЗИНОВЫЙ РУКАВ 4″ X 7″ ФЛЯГА Больше никакой грязной малярной ленты! Эти манжеты из латексной резины надеваются на колбу, чтобы удерживать паковочную массу во время заливки, а также образуют воротник, предотвращающий проливание. Указанные размеры относятся к фляге, к которой подходит каждый рукав. Гильза должна быть удалена до выжигания. Предупреждение: НЕ ИСПОЛЬЗУЙТЕ, если вы чувствительны к латексу NRL. 33,42 $ Доступность: Обычно отгружается в течение 2-3 рабочих дней 21711 | МЕТАЛЛИЧЕСКАЯ ЛИТЬЕВАЯ КОЛПА ДЛЯ ЮВЕЛИРНЫХ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДИАМЕТР 4 ДЮЙМА Х ВЫСОТА 4 ДЮЙМА Все кюветы изготовлены из нержавеющей стали и очень прочны. Соответствующие основания литников обеспечивают герметичное уплотнение. 38,77 $ Наличие: Обычно отгружается в течение 2-3 рабочих дней0006 Все литейные опоки изготовлены из нержавеющей стали и очень прочны. Соответствующие основания литников обеспечивают герметичное уплотнение. $ 41,24 Доступность: Обычно поставляется в 2-3 рабочих днях 21701 | Перфорированная вакуумная колба 3-3/8 «x 4» Нестаньская сталь Стейнсина Стинусильная Стальная сталь, с помощью машин, с макуированными персонами, с макуированными персонами, с макуированными персонами, с макуированными персонами, с макуированными персонами, с макуированными персонами, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин, с помощью машин. помогают обеспечить идеальное литье, поскольку металл равномерно вдавливается в полости со всех сторон. |

Указанные размеры относятся к фляге, к которой подходит каждый рукав. Гильза должна быть удалена до выжигания. Предупреждение: НЕ ИСПОЛЬЗУЙТЕ, если вы чувствительны к латексу NRL.

Указанные размеры относятся к фляге, к которой подходит каждый рукав. Гильза должна быть удалена до выжигания. Предупреждение: НЕ ИСПОЛЬЗУЙТЕ, если вы чувствительны к латексу NRL. чтобы вы могли наполнить формовочные кюветы паковочной массой доверху.Предотвращает просыпание паковочной массы во время вакуумирования.Фляга в комплект не входит.

чтобы вы могли наполнить формовочные кюветы паковочной массой доверху.Предотвращает просыпание паковочной массы во время вакуумирования.Фляга в комплект не входит. изготовлены из нержавеющей стали и очень прочны. Соответствующие основания литников обеспечивают герметичное уплотнение.

изготовлены из нержавеющей стали и очень прочны. Соответствующие основания литников обеспечивают герметичное уплотнение. Соответствующие основания литников обеспечивают герметичное уплотнение.

Соответствующие основания литников обеспечивают герметичное уплотнение.