Поролон — что это? | Химтраст

-

О компании

- О компании

- Дилерская политика

- Вакансии

- Новости

- Отзывы

- Сертификаты

- Благотворительность

- Специальная оценка условий труда

- Каталог

- Скидки

-

Покупателям

- Калькулятор

- Правила оплаты

- Контакты дилеров

-

Услуги

- Теплоизоляция

- Гидроизоляция

- Огнезащита

- Укладка резиновой крошки

- Заливка наливных полов

- Фотоотчеты

-

База знаний

- Статьи

- Альбом решений

- Видео

- Вопросы и ответы

- Энциклопедия

-

Обучение

- Курс напыленщиков

- Курс по работе с оборудованием PROTON

- Контакты

Каталог

Калькулятор напылёнщика

Рассчитайте толщину напыления и объем компонентов ППУ

перейти к калькулятору

Поролон — так принято называть в обиходе эластичный пенополиуретан. Поролон – это мягкая полиуретановая пена, состоящая на 90 % из воздуха. Поролон используется, как смягчающий и как опорный материал для обеспечения упругости. Благодаря мелкоячеистой структуре, поролон обладает хорошими показателями эластичности и воздухопроницаемости.

Поролон – это мягкая полиуретановая пена, состоящая на 90 % из воздуха. Поролон используется, как смягчающий и как опорный материал для обеспечения упругости. Благодаря мелкоячеистой структуре, поролон обладает хорошими показателями эластичности и воздухопроницаемости.

Производство поролона

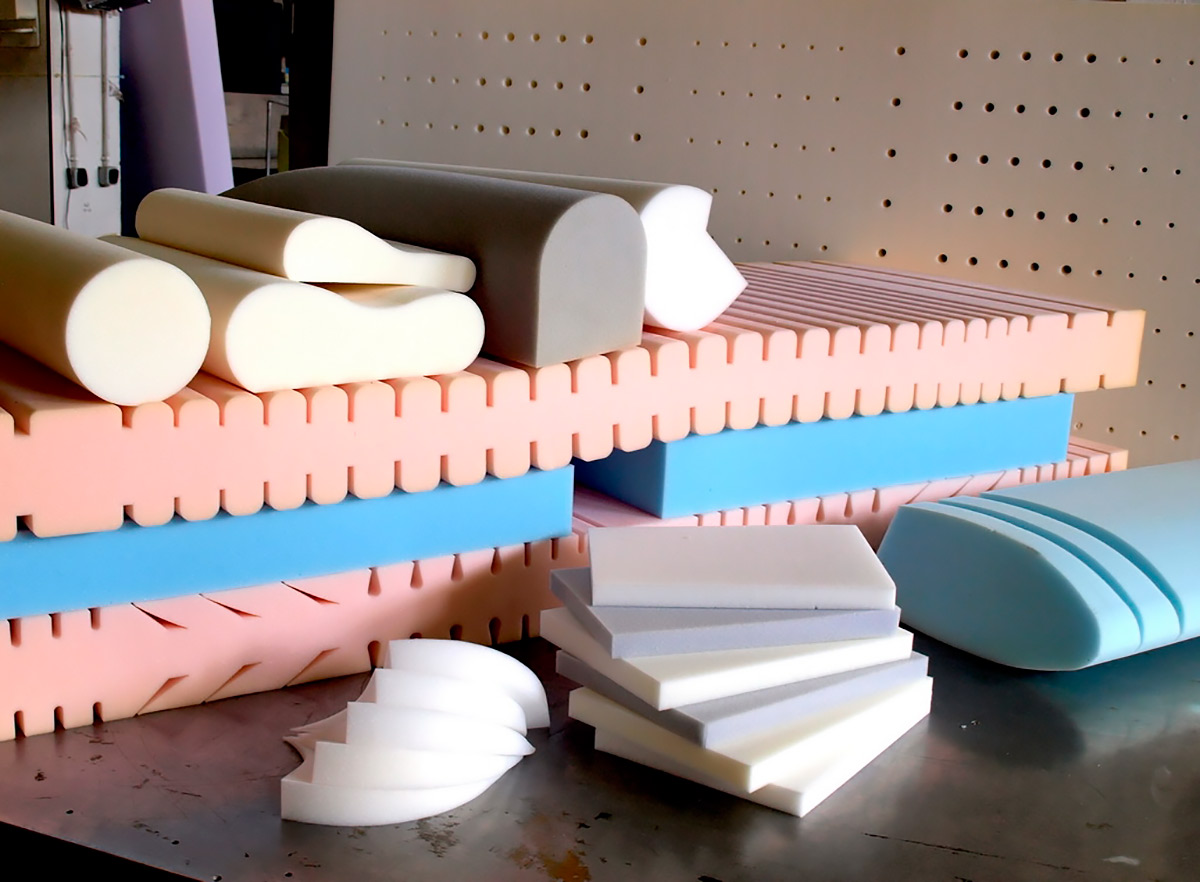

Поролон производят в виде блоков (блочный) или различных форм (так называемый формованный ППУ, когда пена заливается в специальные формы).

Стандартная рецептура для производства поролона плотностью 20 кПа жесткость 40:

| Вода | 2,65 |

| Силикон L 680 | 0,67 |

| Dabco LV33 | 0,1-0,096 |

| Сшиватель (модификатор) | 0,288 |

| Метилен хлористый | 1,9-2,0 |

| Октоат олова | 0,144 – 0,15 |

| Лапрол 3603 | 51 — 52 |

| Полимер-полиол Лапс 48-40 | 5-6 |

| ТДИ 80/20 | 36 — 37 |

В настоящее время поролон производится периодическим или непрерывным способом. Периодический или «ящичный» способ имеет 50-летнюю историю и предполагает вылив порции жидкой пены в ящик, боковые стенки которого, после поднятия пены , открываются.

Периодический или «ящичный» способ имеет 50-летнюю историю и предполагает вылив порции жидкой пены в ящик, боковые стенки которого, после поднятия пены , открываются.

При непрерывном способе производства сформировавшаяся пена движется по конвейеру. Это позволяет получать блоки различной длины вплоть до 60 метров. По своим свойствам блок однороден; может отличаться лишь пусковая часть блока — первые 1,5 м длины.

Показатели качества поролона

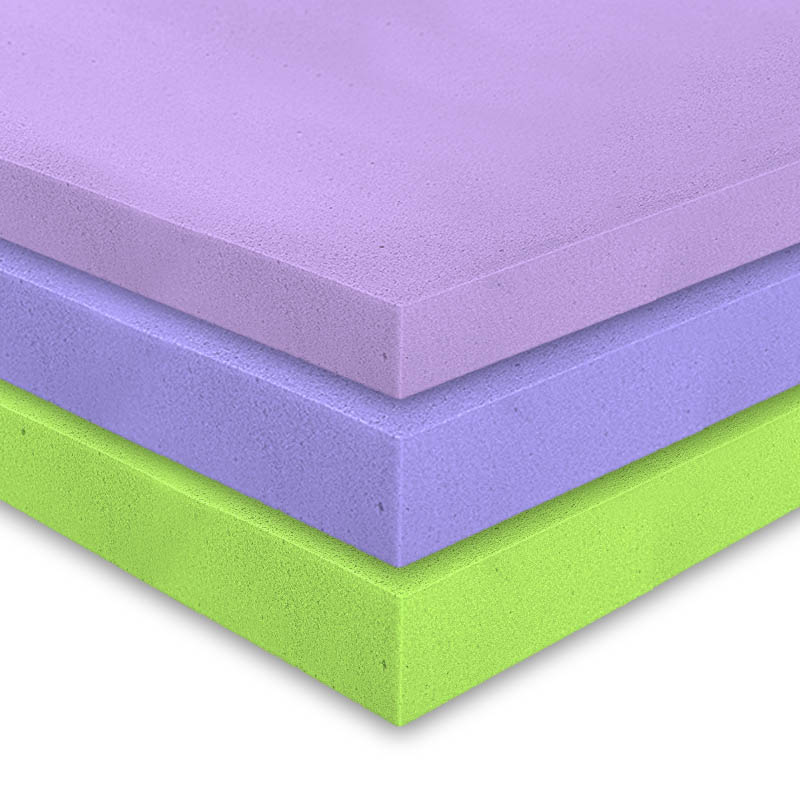

Плотность

Плотность называют также кажущейся плотностью, поскольку в ячейках поролона находится еще и воздух. Плотность – это основная характеристика, во многом определяющая все остальные. Например, если мы говорим о стандартном поролоне плотностью 25 кг/м3, то напряжение сжатия будет находиться в пределах 3,4-3,5 кПа. Именно от плотности зависит срок использования поролона, и чем она выше, тем дольше срок его использования.

Напряжение сжатия

Эта величина характеризует жесткость поролона и показывает согласно международному стандарту ISO 3386 DIN 5377, какую силу в кПа нужно приложить к образцу поролона, чтобы сжать его на 40%.

Показатели прочности поролона

К ним относятся предел прочности при разрыве и относительное удлинение при разрыве. Первый показывает усилие, а второй — растяжение, которое нужно достигнуть, чтобы образец порвался. Для стандартного поролона плотностью 25 кг/м3 эти величины составляют предел прочности — 120-140 кПа и относительное удлинение при разрыве — 240-280%.

Эластичность

Эластичность поролона определяется по высоте отскока специального шарика после его свободного падения на образец поролона с определенной высоты. Чем жёстче поролон, тем он менее эластичен.

Остаточная деформация

Это один из важнейших показателей качества поролона, характеризующий его способность сохранять свои размеры и форму в процессе эксплуатации. Для его определения образец поролона сжимают на 50%, и в таком состоянии он находится в течение определенного времени при определенной температуре и влажности окружающего воздуха. После прекращения воздействия у образца измеряют (в процентах) величину отклонения от его первоначальных размеров. Поролон с высокой остаточной деформацией нельзя использовать для изготовления мягкой мебели. Обычно, чем выше плотность поролона, тем меньше его остаточная деформация.

После прекращения воздействия у образца измеряют (в процентах) величину отклонения от его первоначальных размеров. Поролон с высокой остаточной деформацией нельзя использовать для изготовления мягкой мебели. Обычно, чем выше плотность поролона, тем меньше его остаточная деформация.

Показатели комфортности

Показатели комфортности – это коэффициент комфорта и коэффициент опоры. Первый характеризует приятное осязание на ощупь и мягкость поролона при малом сжатия. Коэффициент опоры – это способность поролона лучше удерживать и распределять усилие, вызванное помещенной сверху большой нагрузкой.

Технология производства поролона | Delo1

Поролон — это вспененный полимер, пенополиуретан. Собственно слово «поролон» — это есть торговая марка, но оно вошло в наш язык для обозначения определенного материала, так же, как и, например, слово «ксерокс» для обозначения любого копира. В настоящее время поролон так широко вошел в наш обиход, что, думается, не имеет большого смысла объяснять, что такое поролон. Поролон был изобретен в Германии в 50-х годах прошлого столетия. Больше всего поролон применяется при изготовлении мебели, матрасов и т.п. На поролон нет прямого ГОСТа. Плотность поролона определяется по ГОСТ 409-77 и, частично, по ГОСТ 19917-93.

Поролон был изобретен в Германии в 50-х годах прошлого столетия. Больше всего поролон применяется при изготовлении мебели, матрасов и т.п. На поролон нет прямого ГОСТа. Плотность поролона определяется по ГОСТ 409-77 и, частично, по ГОСТ 19917-93.

Поролон для мебельного производства делится на следующие типы: стандартные, повышенной жесткости, жесткие и мягкие. Различие типов поролона заключается в отношении жесткости к плотности материала. Например, стандартный поролон плотностью 25 кг\куб, должен иметь жесткость 3,4 кПа.

Существует два вида производства поролона: непрерывный и циклический (блочный или «ящик»). Предлагаемое нами оборудование относится к циклической технологии производства поролона («ящик»). Оборудование для непрерывного производства поролона стоит очень дорого (от нескольких млн. евро), по этому и не будем останавливаться на его особенностях! Оборудование для циклического производства поролона — напротив стоит недорого в сравнении с линиями непрерывного производства поролона..jpg)

Блочная технология производства поролона («ящик») состоит из нескольких этапов:

1. Темперирование компонентов — нагревание компонентов до температуры 21 — 22 градуса по Цельсию. При производстве поролона температура компонентов играет большую роль. Чем однороднее прогрето сырье для производства поролона, тем качественнее будет получаемый продукт — поролон!

2. Дозирование компонентов. Дозирование может быть ручным — при помощи обычных весов или механизированным — при помощи специальных дозаторов. Дозировка компонентов производится согласно технологической карты производства поролона.

3. Замешивание компонентов в смесителе. Замешивание происходит в специальном смесителе в течение 8 минут. После смешивания всех компонентов в смесь добавляется изоцианат и все еще раз перемешивается в течение 40 секунд.

4. Заливка компонентов в форму ( в ящик) с последующей выдержкой. Форма предварительно устилается полиэтиленовой пленкой. В форму заливаются смешанные компоненты. Форма выдерживается 15 — 20 минут, пока крышка не поднимется до упора.

Форма выдерживается 15 — 20 минут, пока крышка не поднимется до упора.

5. Вызревание поролона. Вызревание — это завершение всех химических процессов при производстве поролона. Полученный в форме блок поролона извлекают и перемещают в зону вызревания поролона. Вызревание поролона должно происходить в течение 48 — 96 часов в помещении с комнатной температурой.

6. Резка блока на листы и складирование. После вызревания блок поролона режется на листы требуемого размера и складируется на складе готовой продукции.

Технология производства поролона кажется простой на первый взгляд. Но на самом деле это очень сложный процесс. Для того, чтобы делать качественный поролон, рекомендуем взять на работу хорошего технолога.

В чем разница между губчатой резиной и…

11 апреля 2018 г.

Обычному потребителю может быть довольно сложно различить разницу между губчатой резиной и поролоном. Это связано с тем, что оба термина часто используются взаимозаменяемо, но их применение сильно различается, учитывая их молекулярную структуру и преимущества для пользователя. Мы разобрали их различия, общие области применения и отрасли, чтобы помочь в процессе принятия решений при выборе правильного материала для вашего проекта.

Мы разобрали их различия, общие области применения и отрасли, чтобы помочь в процессе принятия решений при выборе правильного материала для вашего проекта.

Поролон

Поролон представляет собой наполненную воздухом структуру и обычно изготавливается из полиуретана или латекса (ПВХ). Поскольку его ячейки структурно жесткие, он исключительно хорошо работает в качестве амортизатора звука и/или физического воздействия. Вот почему одним из основных его применений является производство матрасов, так как поролон хорошо известен своей долговечностью, старением и выносливостью. Он также легкий, обладает отличными амортизирующими характеристиками и плавучестью.

Другими распространенными областями применения являются защитные и транспортировочные прокладки для стекла, солнцезащитные козырьки, уплотнения и прокладки для приборов, а также свето- и пылезащитные уплотнения для дома.

Губчатая резина

Существует два основных типа губчатой резины, которые широко известны как закрытые и открытые ячейки, и чаще всего изготавливаются из вспененного полиэтилена.

С закрытыми порами

Губчатая резина с закрытыми порами не пропускает воду, воздух, пыль и другие химические вещества через изолированные закрытые карманы. Он обладает отличной устойчивостью к УФ-излучению и благодаря своим свойствам закрытых ячеек является отличным кандидатом для наружного применения как в жарких, так и в холодных условиях. Он также исключительно прочен, что означает, что он хорошо стареет и не ухудшается со временем.

Из-за низкой поглощающей способности губчатая резина с закрытыми порами отлично подходит для применений, где сохранение структурной целостности является ключевым, например, в морской и плавучей промышленности для кранцев и средств плавучести.

Невероятно хорошо подходит для заполнения зазоров, так как является изолятором и предотвращает поглощение воды. Не говоря уже о его возможностях по гашению шума и вибрации, а также о его использовании для амортизации. Полиэтилен с закрытыми порами часто используется в авиационной и аэрокосмической промышленности для изготовления сидений самолетов из-за его долговечности, комфорта и легкости.

Открытые ячейки

Губчатая резина или пена с открытыми порами чаще используются в повседневных приложениях, которые мы используем как потребители. Открытая ячейка имеет открытые взаимосвязанные карманы, которые позволяют проходить воде, воздуху и другим химическим веществам, когда губчатая резина не сжата. Это означает, что губчатая резина с открытыми порами обычно используется в приложениях, где необходимо поглощать такие элементы.

Губчатая резина с открытыми порами впитывает жидкость, а затем удерживает ее до сжатия. Рассмотрите возможность его использования в губках общего назначения, губчатых салфетках, кухонных полотенцах, аппликаторах косметической основы, для фильтрации воды и т. д.

Однако это не единственное его применение, так как губка с открытыми порами особенно подходит для герметизации и амортизации между неровными и неравномерными глубинами. Материал очень мягкий и чрезвычайно гибкий, он прочный, устойчивый к ультрафиолетовому излучению и атмосферным воздействиям, а также обладает отличными тепловыми свойствами как при высоких, так и при низких температурах.

При сжатии губчатая резина с открытыми порами обеспечивает воздухонепроницаемое уплотнение, а также может быть ламинирована для создания клейких лент для сложного заполнения зазоров.

Губчатая резина с открытыми порами используется в качестве альтернативы во многих отраслях промышленности, таких как строительство, авиация и авиастроение, упаковка и защита, автомобилестроение и транспорт, красота и здравоохранение, а также стекло и остекление.

Компания Zouch Converters находится в авангарде технологий, когда речь идет о губчатых и поролоновых каучуках. Для нас важно постоянно внедрять инновации и расширять границы, когда речь идет о поставке новых и уникальных материалов для использования во всех отраслях промышленности. Вот почему мы работаем с компаниями по всему миру, поскольку мы стремимся поставлять лучшие в отрасли продукты, которые доказали свою надежность, прибыльность и технологичность.

Независимо от проекта, в вашем распоряжении есть команда технических экспертов, которые помогут вам выбрать правильный материал для вашей следующей инновации. От первого звонка до готового изделия, мы можем помочь вам на каждом этапе и предложить техническую поддержку и советы по выбору лучшего продукта для вашего конкретного применения или потребностей процесса сборки.

От первого звонка до готового изделия, мы можем помочь вам на каждом этапе и предложить техническую поддержку и советы по выбору лучшего продукта для вашего конкретного применения или потребностей процесса сборки.

Ознакомьтесь с нашим обширным ассортиментом продукции или просто свяжитесь с одним из наших экспертов уже сегодня. Мы здесь, чтобы помочь вам от начала до конца.

Отличие пенорезины от губчатой резины

Сообщение от: Сперри и РайсFriday, 2 февраля 2018 г.

Знаете ли вы, что поролон и губчатая резина сильно отличаются друг от друга? Эти два термина часто используются взаимозаменяемо, и если вы не работаете в резиновой промышленности, губка, используемая для мытья посуды, может показаться очень похожей на поролоновый наматрасник. Оба мягкие и мягкие, не так ли?

Однако специалисты резиновой промышленности посмеются над теми, кто считает пену и губку одним и тем же. Для технических покупателей выбор правильного материала важен, так как это может также означать соответствие требованиям по пламени, дыму и токсичности (FST)

.

Производство поролона

Для поролона вспенивающий агент, обычно химическое вещество, выделяющее газ, используется для создания небольших пузырьков внутри жидкой смеси. Эта смесь состоит из полиизоцианатов, полиолов, воды и добавок, таких как наполнители, охлаждающие жидкости и антипирены.

Полиизоцианаты и полиолы в пенорезине при смешивании с водой вызывают экзотермическую (теплогенерирующую) реакцию. Определенные комбинации или типы жидких полимеров можно использовать для создания жестких или гибких пенопластов.

Во время полимеризации молекулы полиолов и полиизоцианатов образуют трехмерную структуру за счет перекрестных связей. Пенообразование можно контролировать, регулируя количество воды или используя поверхностно-активные вещества.

Пенообразователи очень важны в процессе производства поролона и без них поролон не может быть изготовлен. Гибкие пены в основном используют газ CO2, образующийся в результате реакции воды с полиизоцинатом.

Производство губчатой резины

Губчатая резина делится на два основных типа: с открытыми порами и с закрытыми порами. Губчатая резина с открытыми порами состоит из взаимосвязанных и открытых карманов, которые пропускают воду, воздух и другие химические вещества, когда материал не сжат. С другой стороны, губка с закрытыми порами имеет ячейки, похожие на воздушные шары, которые удерживают газообразный азот, тем самым предотвращая прохождение этих веществ при низком давлении.

Для производства губчатого каучука с открытыми порами бикарбонат натрия (пищевая сода) добавляется с другими ингредиентами в нагретую форму. Пищевая сода создает открытые взаимосвязанные клетки, и незатвердевший бисквит поднимается, как испеченный пирог.

Для производства пористого каучука с закрытыми порами добавляется химический порошок, который разлагается под воздействием тепла и давления. Газообразный азот, выделяемый во время процесса, придает губчатому каучуку с закрытыми порами сильные характеристики схватывания и восстановления.