|

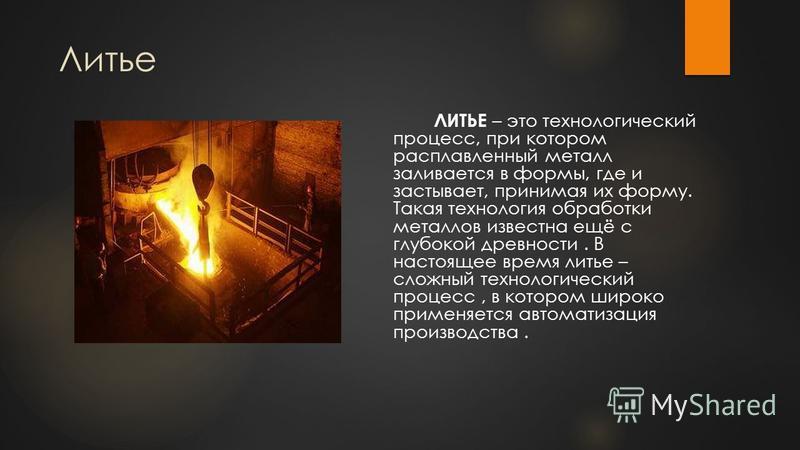

Дж. Стронг «Практика современной физической лаборотории». Глава XV ФОРМОВКА И ЛИТЬЁ Процесс формовки и отливки металлов очень мало изменился за всё время своего существования. Изменения затронули только обслуживающие аппараты, но сущность процесса осталась той же, какой была во времена доисторического человека. Процесс отливки металла казался удивительным искусством тем, кто никогда им не занимался, а специалисты ревностно охраняли секреты своего ремесла, чтобы другие не узнали, как оно несложно. Цель этой главы — познакомить читателя с деталями процесса отливки

металлов. Только немногие лаборатории имеют оборудование для работы с расплавленным

металлом, так что экспериментатор часто бывает вынужден пользоваться услугами специальных литеен. Однако в большинстве случаев

экспериментатор имеет возможность изготовить в своей лаборатории модель, по

которой будет сделана отливка. Отливка по восковым моделям. Имеется два метода отливки металлических изделий:

отливка по восковым моделям и отливка в песочных формах. Первый метод

заключается в следующем. Восковую модель покрывают песком и огнеупорной глиной

и затем обжигают, освобождая форму от воска. Получается готовая форма для

заливки металла. Таким методом пользуются при отливке скульптур, золотых зубов,

инкрустаций и во всех других случаях, когда требуется только одна отливка; ибо

очевидно, что по олной модели можно отлить таким способом только одно изделие.

Отсюда название метода «потеряный воск». Преимущество метода отливки по восковым моделям состоит в том, что модель можно сделать сколь угодно сложной, независимо от наличия выемок. Елинственно, о чём следует позаботиться, это об устройстве отверстий для заливки металла и выхода воздуха. При отливке пустотелых скульптур внутренний сердечник обычно поддерживается в форме стержнями из того же металла, из какого должна быть отлита статуя. Материал, идущий на изготовление моделей, состоит из смеси пчелиного

воска и парафина. Его можно получить уже приготовленным или

без труда изготовить самому, так как пропорция воска и парафина не является

строгой. Маленькие модели укрепляют на конце небольшого стержня. Чтобы снять модель,

к стержню прикладывают кусок горячего металла; когда стержень достаточно нагреется, воск начнёт таять и модель

соскользнёт с конца стержня. Если требуется отлить изделие из свинца, гарта, баббита, олова и его

сплавов, припоя или других подобных металлов, то форму можно делать из гипса. Если в центре миски над водой осталась небольшая кучка порошка, то нужно подождать, пока она сделается влажной, и

затем осторожно размешать содержимое

миски, чтобы освободить его от пузырьков воздуха. После этого с помощью

мягкой кисти осторожно покрывают модель приготовленной смесью (рис. Дантисты пользуются усечённым конусом

(наклон 5—10°), причём дном служит меньшее основание. Такой конус гарантирует,

что при заливке металла форма останется внутри сосуда и не будет разбита. Это

станет очевидным из следующего абзаца, где описывается процесс заливки металла

в форму. Когда смесь затвердела, прут, поддерживающий модель, вытаскивают и

вокруг оставшейся дыры (литника) делают воронку для приёма жидкого металла

(рис. Форму помещают на металлический диск, в центре которого имеется

отверстие, соединённое трубкой с небольшим резервуаром. На трубку надет зажим,

запирающий её до тех пор, пока металл не будет расплавлен. К резервуару

присоединён маленький ручкой насос, позволяющий уменьшить давление в резервуаре

до половины или четверти атмосферного.  401). Можно влить металл в форму, воспользовавшись простейшей центрифугой,

состоящей из бруска, вращающегося вокруг вертикальной оси в горизонтальной

плоскости. Брусок приводится во вращение пружиной, а подвижная защёлка не

позволяет ему начать вращаться раньше, чем будет расплавлен металл. Форма

укрепляется на конце бруска так, чтобы литник был обращен к оси вращения.

Непосредственно перед литником помешают тигель (маленькое корытце из огнеупорного

кирпича или другого подходящего материала) 401). Можно влить металл в форму, воспользовавшись простейшей центрифугой,

состоящей из бруска, вращающегося вокруг вертикальной оси в горизонтальной

плоскости. Брусок приводится во вращение пружиной, а подвижная защёлка не

позволяет ему начать вращаться раньше, чем будет расплавлен металл. Форма

укрепляется на конце бруска так, чтобы литник был обращен к оси вращения.

Непосредственно перед литником помешают тигель (маленькое корытце из огнеупорного

кирпича или другого подходящего материала)так, что жёлоб тигля примыкает к литнику. Остаётся взвести пружину, положить металл в тигель и нarpеть его с помощью ручной горелки. Когда металл расплавится, освобождают тормоз, брусок приводит во вращение и центробежная сила заставляет металл войти в форму. Необходимо, чтобы дно

формы было достаточно прочным, в противном случае оно

может не выдержать, и расплавленный металл будет разбрызган по комнате. Модели для приготовления песочных форм. Обычно

отливка всевозможных деталей независимо от их размеров и металла, из

которого они должны быть отлиты, производится в песочных формах.

Отливка в постоянных формах,

хотя и является существенной, применяется лишь тогда, когда высокая стоимость

металлических форм оправдывается большим количеством отливаемых деталей. Прежде чем приступить к

изготовлению модели, следует в

первую очередь составить точный чертёж отливаемой детали (рис. 403) Затем по этому чертежу изготовляют чертёж модели.

Последний может быть выполнен на

тонкой бумаге (рис. 404). Чтобы было удобно работать с

этим чертежом, следует проставить на нём все необходимые размеры.

Для того чтобы

проиллюстрировать отливку в песочных формах, на рисунках показан

процесс изготовления полярной оси телескопа. Конструкция оси

предусматривает заливку баббитом, так как при этом устраняется

необходимость зажимать всю ось в патроне токарного станка для её

высверливания, — операция, выполнимая лишь на очень большом токарном

станке. Проектируя модель, следует прежде всего выбрать плоскость разъёма формы.

Плоскость эта должна быть выбрана так, чтобы обе части модели можно было

вынуть из песочной формы. Для этого плоскость разъёма должна проходить таким

образом, чтобы все точки отливаемого изделия, будучи нормально спроектированы

на неё, оказались внутри сечения или на нём. Если такой плоскости не имеется,

то выбирают ту, которая лучше всего удовлетворяет выдвинутому требованию;

выступающие же части выполняют с помощью формовочных шишек. Модель также должна разниматься вдоль плоскости разъёма, если только эта

плоскость не совпадает с одной из поверхностей

отливаемого предмета. В последнем случае модель делают из одного куска (рис. 405). Так как при вытаскивании из песочной формы предмета с параллельными сторонами

стенки формы из-за трения разрушаются, то необходимо придавать модели некоторую

конусность относительно плоскости разъёма. Для точных работ конусность эта

может быть уменьшена до 1/2°, в большинстве же случаев её делают равной

3°. Для круглых предметов с плоскостью разъёма, проходящей через ось,

конусность совсем не требуется. Если одна из частей модели имеет выступ, не лежащий в плоскости разъёма, тр между ним и плоскостью разъёма вставляют отдельную

болванку, которую можно вынуть, когда первая половина формы готова. Болванка

эта носит название «фальшивой шишки». Объёму, занимаемому фальшивой шишкой в

первой половине формы, соответствует равный объём песка во второй половине.

Фальшивая шишка также должна иметь конусность. Из приведённого ниже описания

процесса изготовления формы станет ясно, чтв фальшивыми шишками следует

пользоваться только в одной половине формы. Этой половиной должна быть часть

формы, изготовляемая по той половине модели, в которой имеются углубления для

штырей, скрепляющих обе половины модели. Если нужно отлить изделие со сквозным отверстием, то в тех местах, где у

отлитого изделия должно быть отверстие, на модели делают выступы. Эти выступы

образуют в песке во время формовки углубления, куда помещаются концы шишки,

чтобы она не всплыла во время заливки расплавленного металла. Конусность

выступов должна соответствовать остальным частям модели. Для шишек следует

изготовить отдельные чертежи, учитывающие наличие упомянутых выступов (рис. Шишку формуют отдельно из песка или другого формовочного материал и

помещают в форму, для того чтобы получить в отлитом изделии отверстие или

внутреннюю полость. Если отверстие не сквозное, то шишка пересекает поверхность

изделия только в одном месте и лежит в песке формы только одним концом. При

этом необходимо, чтобы выступ на модели, образующий в песке углубление для

конца шишки, был достаточно длинным, так как иначе шишка, заделанная одним

концом, будет укреплена непрочно. Если такая конструкция невыполнима, то можно

сделать у шишки выступы, служащие для неё опорами внутри формы. Такие выступы

образуют внутри отлитого изделия пустоты, которые приходится потом заделывать.

Другой способ заключается в том, что шишку поддерживают металлическими подставками.

Подставки эти, имеющие вид булавок с широкой головкой и изогнутым стержнем,

втыкаются формовщиком в песочную форму и в дальнейшем сплавляются с металлом

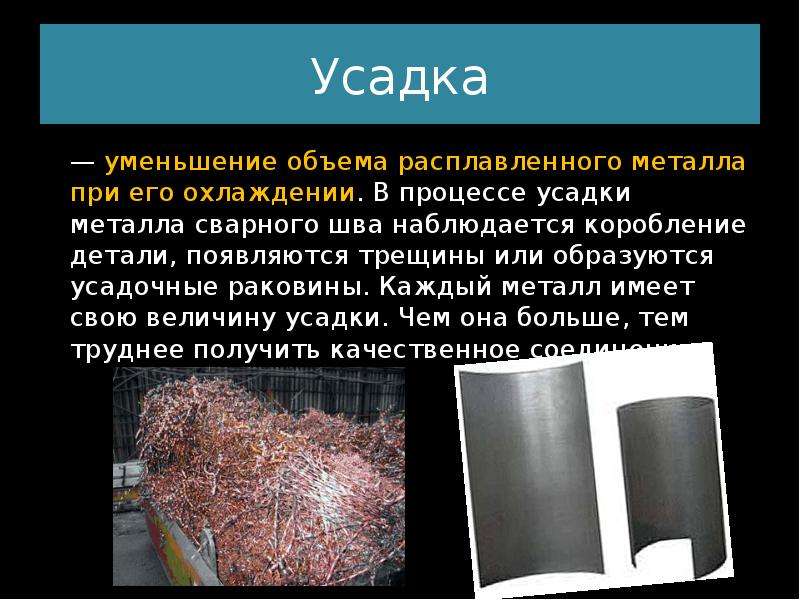

отливки. Так как почти все металлы при затвердевании получают усадку, то размеры модели следует несколько увеличить, чтобы компенсировать усадку. Величина усадки зависит от того, из какого металла изготовляется отливка; в табл. I приведены значения усадки для различных металлов. Приведённые в таблице цифры показывают, сколько сантиметров нало прибавить к размерам модели на каждый метр. Удобно пользоваться усадочными масштабами с делениями большими, чем деления обыкновенного метра на величину усадки. Если по одной модели предстоит выполнить большое число отливок, то

обычно, пользуясь деревянной моделью как первичной, отливают рабочую модель из

алюминия или другого металла и уже по этой модели изготовляют формы. Иначе обстоит дело при отливке изделий из сплавов, особенно если

температуры плавления металлов, входящих в состав этих сплавов, сильно

отличаются друг от друга. Если охлаждение сплава идёт медленно, то за время

охлаждения в нём успевают вырасти большие кристаллы. Некоторые металлы,

входящие в состав сплавов, могут выкристаллизовываться, придавая хрупкость

толстым отливкам из сплава и рассыпая в них целые гнёзда кристаллов. Лучше

всего, повидимому, отливать из сплавов детали толщиной от 5 до 8 мм, но

и толщина в 3 мм не является предельной. Деревянные модели изготовляют из белой сосны, сахарной сосны или

красного дерева. Дерево, идущее на изготовление моделей, не должно иметь сучков

и должно быть хорошо высушено. Если модель состоит из двух кусков (не считая

фальшивых шишек), то оба эти куска должны быть скреплены между собой так, чтобы формовщик мог разнять и вновь соединить их.

При изготовлении модели лучше всего сначала обработать плоскость разъёма вместе

со скрепляющими шипами. Для скрепления частей разъёмной модели можно пользоваться

деревянными штырями или специальными штифтами с гнёздами (рис. Изготовление моделей принципиально ничем не отличается от обычной практики деревообделочного производства. Для скрепления отдельных частей модели можно пользоваться клеем и всеми известными приёмами соединения деревянных деталей при условии, что полученная модель будет иметь желаемую форму. Внешние поверхности модели должны быть совершенно гладкими. Любая шероховатость или неровность поверхности приведёт к тому, что формовщик при освобождении модели из формы вынужден будет сильно постукивать по модели. В результате форма и, следовательно, отливка будут иметь большие размеры, что проектировалось. Особенно гладкими должны быть те места, где модели придана конусность. Каждая часть разъёмной модели, а также фальшивые шишки снабжаются специальной

пластинкой, которая вделывается впотай со стороны плоскости разъёма (рис. Установлено, что при изготовлении отливок острые углы, внутренние и образованные внешними поверхностями, являются источником всевозможных неприятностей. Острые края формы могут осыпаться, а если отливку

и удаётся изготовить, то действующие в ней внутренние напряжения могут

разрушить её вдоль этих углов. Чтобы

избавиться от подобных неприятностей, принято углы закруглять. Можно

сразу изготовить модель с закругленными углами, но легче сделать закруглённый

переход из воска. Изготовляемые для закругления углов ленты имеют различный размер, так что радиус закругления можно

выбрать по желанию. Точно так же можно приобрести или изготовить подходящего

размера инструмент для вдавливания ленты. После того как углы модели закруглены,

её вновь покрывают шеллаком. Если модель предназначена для изготовления только

одной формы, то закруглённый переход можно сделать из наиболее твёрдых сортов

пластилина или пластицина. Эги материалы хорошо пристают к покрытий шеллаком модели, а нужный профиль им можно

придать пальцами или с помощью деревянного инструмента, после чего их следует

покрыть шеллаком. Если

при отливке изделия шишки не применяются, то всю модель покрывают чистым шеллаком; если же шишки применяются,

то модель покрывают темночёрной смесью шеллака с сажей (смесь эта хорошо

растворяется в спирту), а выступы, соответствующие концам шишки, покрывают

чистым шеллаком или окрашивают в красный цвет. Такая разноцветная окраска

сразу показывает формовщику, где должна лежать шишка (рис. 410). (В СССР выступы («знаки») принято красить чёрной краской; цвет же

модели по называет, для какой отливки модель предназначена: красный — для

чугуна, синий — для стали, жёлтый — для цветных металлов. Если отливка требует применения шишек, то сразу же возникает вопрос об

изготовлении шишечных ящиков. Последние представляют, по существу, деревянные

формы для формовки шишек. Требования относительно конусности и усадки остаются

для них теми же, что и при изготовлении моделей. Цилиндрические шишки формуют в

разъёмных ящиках, состоящих из двух половин. Плоскость разъёма в этом случае не

имеет никакого отношения к плоскости разъёма модели. Соединять обе части шишечного

ящика не требуется, так как обе половины шишки формуются отдельно и склеиваются

после прокаливания. Если обе половины шишки одинаковы, то изготовляют только

одну часть шишечного ящика. Если же шишки цилиндрические, то изготовлять самим

ящик вообще не ‘нужно, так как большинство литеен имеет запас готовых ящиков

или даже шишек. Отметим ещё один важный момент: так как модель намечает в форме только концы шишки и так как шишка может быть несимметрична, то полезно делать концы шишки разными, чтобы формовщик был вынужден поместить шишку внутрь формы только в нужном положении. Весьма интересен применяемый уже много лет способ изготовления шишечного

ящика для цилиндрических шишек. Отливка в песочных формах. Чтобы изготовить форму, формовщик

поступает следующим образом. Прежде всего он разнимает

модель, укладывает на стол плоскостью разъёма вниз ту часть модели, в которой

нет соединительных штырей, и ставит на место фальшивые шишки. Поверх этой части

накладывается деревянная или металлическая рама — нижняя опока. Когда нижняя опока до половины наполнена, песок осторожно утрамбовывают

вокруг модели с помощью деревянного инструмента, имеющего форму двойной

лопатки, один конец которой — плоский, а другой имеет вид усечённого тупого

клина [рис. 414(b)]. После этого добавляют новые порции песка, пока нижняя опока не будет

заполнена до краёв хорошо утрамбованным песком. Затем песок протыкают во многих

местах тонкой проволочкой, чтобы облегчить выход пара и газов, образующихся при

заливке расплавленного металла в форму [рис.

414 (с)]. Потом нижнюю опоку целиком переворачивают,

кладут на стол плоскостью разъёма кверху и вынимают фальшивые шишки, как

показано на рис. Вторую половину модели накладывают на

первую так, чтобы соединительные штыри .вошли в гнёзда. Чтобы обе половины формы не слиплись, плоскость разъёма формы посыпают сухим песком

[рис. 414(f)]. Затем верхнюю опоку ставят на нижнюю, наполняют её песком и утрамбовывают так же, как

это делали с нижней опокой [рис. 414(g)]. Так же, как и в нижней опоке,

песок протыкают тонкой проволокой, как

показано на рис. 414(h). В том месте, где под слоем находящегося в опоке

песка нет модели, проделывают лить ик, проходящий чуть дальше плоскости

разъёма. Проделывают его с помощью куска тонкостенной латунной трубки,

осторожно втыкая её в песок и удаляя затем вместе со штабиком песка [рис. 414(i)]. Литник диаметром около 25 мм достаточен

для отливок весом от 5 до 50 кг. Удобно проделывать литник не сразу, а вытаскивая за раз слой песка толщиной около 25 мм. Нельзя устраивать литник упирающимся непосредственно в модель, так как в этом случае форма могла бы быть повреждена заливаемым металлом. Вокруг отверстия литника делают углубление для заливки расплавленного металла [рис. 414 (j) и (k)]. Верхнюю опоку осторожно снимают с нижней и кладут рядом, плоскостью разъёма кверху. В отверстие пластинки, вделанной в плоскость разъёма нижней половины модели, вставляют стержень и слегка постукивают по нему со всех сторон, чтобы освободить модель от прилипшего песка [рис. 414(l)]. Затем во второе отверстие пластинки ввинчивают ручку и осторожно вынимают

модель из формы [рис. 414 (m)]. В плоскости разъёма проделывают жёлоб от литника к форме. Из верхней опоки модель вытаскивают таким же способом,

как из нижней [рис. 414 (р)]. Если отливка очень

велика или имеет сложные очертания, то в верхней опоке проделывают один или

несколько выпоров. Единственное отличие выпоров от литника состоит в том, что

выпоры делают в наиболее высоко поднятых частях формы. В формах сложного

очертания выпоры образуют выход для находящегося в форме воздуха. В больших

формах выпоры служат для улавливания подымающегося на

поверхность шлака и резервуарами для непомещающегося в форму металла, который

снова стекает в форму по мере того, как остывает и получает усадку отливка

[рис. 414 (q)]. Теперь можно уложить в форму шишки и составить верхнюю и нижнюю опоки.

Если форма предназначена для тонких отливок из сплавов, то предварительно

следует прогреть обе половины формы с помощью ручной горелки. Процесс изготовления шишки заключается в следующем. Шишечные ящики

наполняют смесью крупного песка со связывающим веществом, утрамбовывают и

снимают излишек песка, проводя по плоскости разъёма ящика краем ровной

пластинки. Перевернув шишечные ящики на лист металла и слегка

постукивая по ним, освобождают обе половины шишки и потом отжигают их в

печи в течение нескольких часов. Затем половинки склеивают между собой смесью,

из которой они сделаны, или клеем и снова отжигают (рис. 415). Для изготовления

шишек применяют чистый кварцевый песок, просеянный через сито № 50, но задержанный

ситом № 70. В качестве связывающих может служить большое количество веществ,

полный список которых читатель найдёт в руководствах по литейному делу. Если

в качестве связывающего вещества взято льняное масло, то шишки отжигают в течение полутора часов при температуре 220°С. Если пользуются другими связывающими веществами, то прокаливание ведётся в течение полутора

часов при 175°С. Наиболее прочные шишки получают, когда пользуются льняным

маслом; смола и дёготь дают наименее прочные шишки. Тонкие, ломкие шишки часто укрепляют железной проволокой. Если шишка

очень велика, то необходимо, чтобы газы, образующиеся в ней при заливке металла,

имели выход, так как в противном случае они могут раздуть отливку. Чтобы этого

не случилось, в песок, идущий на изготовление шишек, вкладывают полоски воска.

Когда шишки прокаливаются, воск вытекает, оставляя отверстия для выхода газов. Расплавленный металл вливают в форму осторожно. Предварительно

следует снять шлак и накипь, образующиеся на поверхности находящегося в ковше

или тигле металла. Если металл имеет достаточно низкую температуру

плавления, позволяющую использовать железный сосуд, то можно воспользоваться

чайником, у которого носик сообщается с нижней частью. В этом случае при

заливке металла в форму плавающий шлак и окислы останутся внутри чайника. Если

форма вмещает большое количество металла, то рабочий, обычно, размешивает в ней метал, погружая в выпор железный прут и двигая его вверх и вниз. Благодаря размешиванию, находящийся в выпоре

металл не затвердевает до тех пор, пока не затвердеют внешние слои отливки. Обычно большие отливки оставляют остывать на всю ночь. Меньшие отливки

можно извлекать из формы немедленно. Иногда, при изготовлении инструментов,

небольшие отливки извлекают из форм ещё нагретыми до

красного каления и погружают их в воду. Образующийся при этом пар сдувает

песок с поверхности отливки и даже выдувает из неё шишки. Полученные таким

образом отливки оказываются совершенно чистыми. Когда отливка вынута из формы [рис. 414 (u)], нужно обрубить литник, выпоры и

жёлоб. Если отливка изготовляется самой лабораторией, то нужно помнить о том,

что литники и выпоры увеличивают количество металла, необходимого для изготовления

отливки. Литейная не включает этот металл в стоимость

отливки, так как литник и выпоры идут снова в дело. Баббиты состоят в основном из сплава свинца и олова с некоторым количеством

сурьмы, достаточным для того, чтобы при застывании металл несколько расширялся. Отливка в формах из раковин. Остаётся ещё один метод отливки изделий, который может оказаться полезным в лабораторных условиях, — отливка в формах из раковин каракатицы. Достоинства этого метода заключаются в его простоте и быстроте изготовления отливки:

изготовление и заливка формы отнимают около получаса. Однако отливаемое изделие

не может иметь толщину более 6 — 7 мм, ширину более 40 мм и длину

более 75 мм. Модель должна быть металлической, так как она подвергается

давлению. Конусность может быть весьма мала или даже совсем отсутствовать. Не

должно быть шишек. Рис. 418 даёт ясное представление об этом методе. Мягкая

известковая поверхность раковины весьма податлива и сохраняет очень чёткий

отпечаток любого вдавленного предмета. Джон Стронг «Практика современной физической лаборотории», ОГИЗ, Ленинград, 1948, стр. 415-437. |

Какие бывают типы литейных материалов?

Существует много типов литых материалов, используемых при изготовлении скульптурных или механических деталей, которые могут быть слишком сложными, чтобы их можно было изготовить с использованием другой техники. Различные типы материала в жидком или сжиженном виде выливают в отливку или форму, содержащую полую область в форме желаемой детали или изделия, а затем дают затвердеть в твердую форму формы. Одним из самых старых типов литейных материалов является песок, который используется для изготовления одного большого формованного изделия. Уретановый каучук используется в процессе заливки бетона и других заполнителей для использования как внутри, так и снаружи помещений. Гипс является основным ингредиентом, используемым для литья материалов из различных типов металлов с низкой температурой плавления.

Уретановый каучук используется в процессе заливки бетона и других заполнителей для использования как внутри, так и снаружи помещений. Гипс является основным ингредиентом, используемым для литья материалов из различных типов металлов с низкой температурой плавления.

Возможно, наименее сложное и наиболее широко используемое из всех различных процессов литья, литье в песчаные формы позволяет изготавливать литые изделия по очень низкой цене. Так как форма разрушается после каждого использования, этот тип литья лучше всего подходит для производителей, которым нужно только несколько формованных изделий. Песок, используемый при литье в песок, удерживается вместе с помощью химических связующих, глины или некоторых типов полимеризованных масел. Песок литейные формы также используются при литье очень крупных деталей. Например, вся стальная рама для железнодорожного вагона, бульдозера или судна может быть изготовлена из одной литейной формы для литья песка.

Уретановый каучук является одним из самых прочных из всех литейных материалов и используется в основном для изделий из бетона или других заполнителей, которые будут подвергаться воздействию элементов. Как и в случае с материалами для литья, такими как гипс, изготавливается модель, а уретановая резина заливается или формируется вокруг модели. После высыхания уретан осторожно извлекается из модели, создавая негативную форму изделия. После заливки бетона в форму он подвергается вибрации, которая оттягивает пузырьки воздуха от поверхности бетона, создавая гладкую поверхность, которая позволяет легко отрывать уретан. В процессе мокрого бетонирования используются резиновые формы для создания небольших декоративных элементов, таких как блоки подпорных стен, медальоны, карнизы, балясины и брусчатка.

Как и в случае с материалами для литья, такими как гипс, изготавливается модель, а уретановая резина заливается или формируется вокруг модели. После высыхания уретан осторожно извлекается из модели, создавая негативную форму изделия. После заливки бетона в форму он подвергается вибрации, которая оттягивает пузырьки воздуха от поверхности бетона, создавая гладкую поверхность, которая позволяет легко отрывать уретан. В процессе мокрого бетонирования используются резиновые формы для создания небольших декоративных элементов, таких как блоки подпорных стен, медальоны, карнизы, балясины и брусчатка.

Подобно литью в песчаные формы, для литья гипсовых форм используются те же основные методы, за исключением того, что вместо песка используется гипс из Парижа. В некоторых случаях гипсовые литейные материалы позволяют выполнять не только одну отливку. Модель детали или предмета создается путем заливки штукатурки вокруг детали, что приводит к образованию отрицательной формы или гипсовой отливки. Расплавленный металл или другой жидкий материал затем выливают в форму для изготовления конечной детали. Избыток штукатурки удаляется с помощью механического выбивания и струй воды под давлением. Такие литейные материалы способны обрабатывать только цветные металлы с низкой температурой плавления, такие как медь, алюминий и цинк.

Расплавленный металл или другой жидкий материал затем выливают в форму для изготовления конечной детали. Избыток штукатурки удаляется с помощью механического выбивания и струй воды под давлением. Такие литейные материалы способны обрабатывать только цветные металлы с низкой температурой плавления, такие как медь, алюминий и цинк.

ДРУГИЕ ЯЗЫКИ

СВЯЗУЮЩИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ — Справочник химика 21

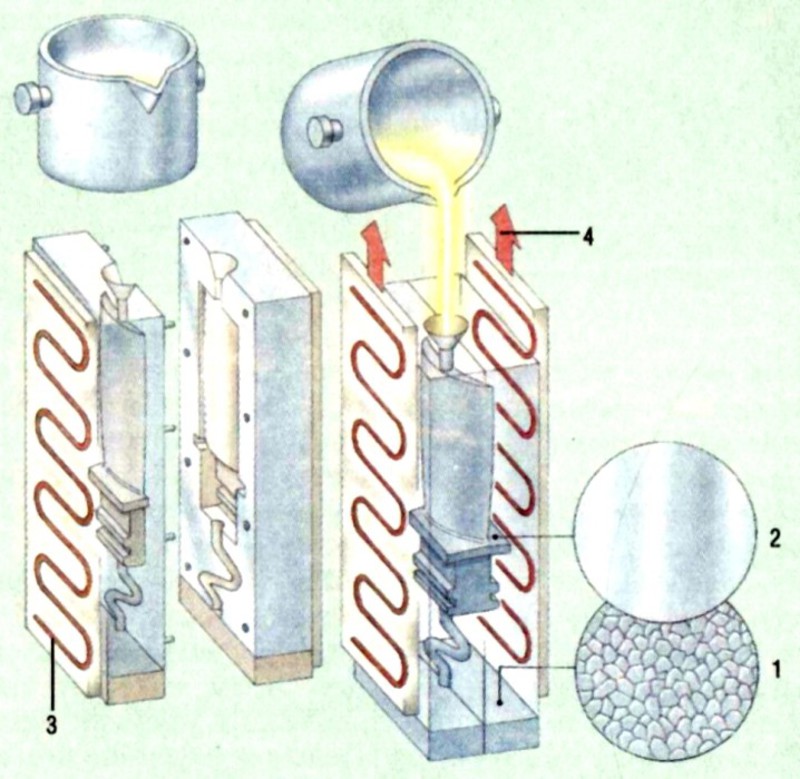

СВЯЗУЮЩИЕ для ЛИТЕЙНЫХ ФОРМ [c.209] Фигурные детали из расплавов металлов изготовляют в литейных формах многократного либо одноразового использования [1, 2]. Литейные формы многократного использования (постоянные), изготовленные из металла, графита или керамики, применяют при разливке цветных металлов с низкой температурой плавления. Литейные формы одноразового пользования, изготовленные из формовочного песка, неорганических или органических связующих и различных добавок, применяют при разливке чугуна и других металлов. Расплавленный металл выливают в полость литейной формы, где он затвердевает в отливку нужной конфигурации. Под действием высокой температуры расплавленного металла форма становится хрупкой и легко удаляется с отливки для каждой разливки металла необходимо иметь одну форму и один стержень (рис. 14.1). [c.209]

Расплавленный металл выливают в полость литейной формы, где он затвердевает в отливку нужной конфигурации. Под действием высокой температуры расплавленного металла форма становится хрупкой и легко удаляется с отливки для каждой разливки металла необходимо иметь одну форму и один стержень (рис. 14.1). [c.209]

Литейное производство является одним из главных потребителей фенольных смол. За последние 5 лет увеличение потребности в фенольных смолах было вызвано не расщирением литейного дела, а различными нововведениями в технологических процессах и, в частности, применением новых типов связующих. Структура литейного производства в различных странах далеко ие одинакова. Что же касается объема производства, то по этому показателю первое место в Западной Европе занимает ФРГ, а затем следуют Великобритания, Франция и Италия. До недавнего времени в ФРГ было 494 литейных производств с числом рабочих 103300 (1977 г.

), а в США —около 4500 производств с числом работающих 375 000 (1975 г.) в настоящее время во всех индустриально развитых странах наблюдается процесс концентрации литейного производства. Сегодня в западных странах наиболее перспективной областью, потребляющей литейные формы, является автомобильная [c.209]

), а в США —около 4500 производств с числом работающих 375 000 (1975 г.) в настоящее время во всех индустриально развитых странах наблюдается процесс концентрации литейного производства. Сегодня в западных странах наиболее перспективной областью, потребляющей литейные формы, является автомобильная [c.209]В связи с тем, что в гарниссажных печах имеет место газовыделение с поверхностей графитового тигля и литейных форм, его также необходимо учитывать при расчете скорости откачки. [c.214]

Пероксиды применяют для повышения адгезии при получении комбинированных материалов типа полиэтилена на алюминии или железе. В сочетании с ЗОз в качестве окислителя, переводящего ЗОз в 50з, гидропероксиды и пероксид метилэтилкетона используют при изготовлении песчаных литейных форм с применением в качестве связующих фурановых и эпоксидных смол [90]. [c.26]

Использование синтетических смол в качестве связующего в литейных формах (корковое литье) позволяет автоматизировать их производство, сократить на 30—40% расход металла, уменьшить в 1,5 раза площади формовочных цехов и резко сократить последующую механическую обработку литых изделий. [c.10]

[c.10]

Формовочные смеси. Этот материал содержит в своем составе глинистые связующие компоненты и углеродсодержащие добавки, которые должны удаляться или дезактивироваться в случае дальнейшего использования очищенного песка в производстве стержней. Иначе углеродсодержащие компоненты и глина будут обусловливать ухудшение механических свойств стержней вследствие плохой адгезии смол к песку. Глина также абсорбирует большое количество добавляемых смол, что приводит к снижению механических свойств стержней и удорожанию процесса. Песок из литейных форм при многократном использовании в формовочных операциях подвергается разрушению и в нем накапливается большое количество мелких частиц. [c.149]

Основные области применения щелочных силикатных связующих в качестве связующего для лакокрасочной промышленности, для покрытий различного назначения, для изготовления литейных форм и стержней, для жаростойких бетонов, для укрепления грунтов и т.

д. [c.295]

д. [c.295]От свойств литейных форм (их прочности, газопроницаемости) во многом зависит качество получаемых отливок. Поэтому представляет существенный интерес использовать омагниченную воду для затворения шихты, содержащей в качестве связующего бентонит, огнеупорную глину или цемент. Результаты исследования А. Чумаковой с соавторами [176], проведенного при различном содержании в шихте огнеупорной глины типа бентонита, времени перемешивания смеси в бегунах и различном режиме магнитной обработки технической воды, показали, что использование омагниченной воды позволяет повысить прочность песчано-глинистых и песчано-бентонитовых смесей на 25—30%. Газопроницаемость смесей тоже возрастает. [c.191]

Концентрация хрома в верхней зоне легированного слоя образца стали 25Л достигает 40—45%, а на некоторых других таких же образцах приближается к концентрации хрома в легирующей поверхности литейной формы. На границе с легированным слоем в структуре стали имеется ферритная полоса, обедненная перлитом. В отожженных образцах эта полоса но размерам гораздо больше, чем в неотожженных, что, по-видимому, связано с ди( )фузией углерода из стали в легированный слой к области, сильно насыщенной хромом. [c.278]

В отожженных образцах эта полоса но размерам гораздо больше, чем в неотожженных, что, по-видимому, связано с ди( )фузией углерода из стали в легированный слой к области, сильно насыщенной хромом. [c.278]

Первое применение стальной шерсти связано с именами Гальвани и Вольта, которые использовали ее для очистки поверхности металлов от ржавчины. Металлическую шерсть для этих целей применяют в быту и до сих пор. Однако теперь основное ее назначение — использование для технических целей. В годы второй мировой войны на изготовление маскировочных сеток в капиталистических странах было израсходовано —11 тыс. т стальной шерсти. Маленькие запалы, сделанные из стальной шерсти, используют для сварки на кораблях и танках. Прокладки из металлической шерсти применяют в большинстве литейных форм, теплообменниках, стиральных машинах. Хорошо зарекомендовала себя такая шерсть в качестве фильтрующего материала на нефтеперерабатывающих заводах, в установках кондиционирования воздуха, печах и т. д. Кроме того, она используется для армирования пластмасс, керамики, асбеста, металлов. Стальная шерсть находит применение в деревообрабатывающей промышленности для зачистки, шлифования и полировки поверхностей. [c.391]

д. Кроме того, она используется для армирования пластмасс, керамики, асбеста, металлов. Стальная шерсть находит применение в деревообрабатывающей промышленности для зачистки, шлифования и полировки поверхностей. [c.391]

Из диэлектрических материалов после перемешивания их с подходящими добавками можно приготовить плавлением электроды или образцы заданной формы тем же способом, которым плавят в литейных формах порошкообразные металлы (разд. 2.2.3). Брикеты становятся электрически проводящими после добавления к пробе угольного порошка или порошкообразных металлов (Си, Ag, N1 и т. д.) спектральной чистоты в соотношениях 1 1, 2 1 и т. д. В то же время эти добавки служат в качестве связующего вещества и воздействуют на состав, температуру и другие параметры плазмы источника излучения. Кроме того, в зависимости от поставленной задачи в анализируемую пробу вводят внутренние стандарты и различные добавки, регулирующие испарение, протекающие в источнике излучения реакции и другие процессы. [c.43]

[c.43]

Крепитель ДП применяется в литейном производстве в качестве связующего материала при изготовлении стержней П класса и некоторых стержней И класса сложности, а также как противопригарное средство для литейных форм, заливаемых по сырому способу, для чугунного и стального литья. [c.81]

Применяют в литейном производстве в качестве связующего материала при изготовлении стержней II, III, IV и V классов сложности и литейных форм для чугунного, стального и цветного литья. [c.82]

Конденсацией фенола с формальдегидом в присутствии кислот получают НС с более высокой температурой каплепадения по Уббелоде (126—135 °С), чем обычные НС (90—125°С). Их применяют в качестве связующих в производстве абразивных и асботехнических изделий и песчано-смоляных оболочковых литейных форм. Хорошо известны связующие ПБ (пульвербакелит), представляющие собой схмеси тонкоизмельченной НС с уротропином (7-8%). [c.201]

Значительное применение растворимое стекло различной модульности и концентрации находит в литейном производстве в качестве связующего вещества при изготовлении крепителей для литейных форм и стержней. В результате выделения [c.101]

В результате выделения [c.101]

СФЖ-3015) клеевой древесины и клеевых деревянных конструкций, связующее для литейных форм и стержней, изготовленных мегодом холодного отверждения [c.148]

Высокоплавкие пеки используются в производстве электроугольных изделии, углеродных конструкционных материалов, металлургического кокса, брикетированных углей и коксов, лаков, мастик, кровельных материалов, пеконаполненных полимеров, препарированных смол. Умеренно высокотемпературные пеки с Тразм=Ю5..,140 С используются в цветной металлургии кик связующие в производстве предварительно обожжённых и самообжигаюши.чся (с боковым теплоподводом) анодов. Пеки с Тразм=120,,,140°С и коксуемостью 51.,,54% используются в чёрной металлургии для изготовления углеродных литейных форм, а пеки с Трю. [c.120]

В тонкой и грубой керамике улучшение формовочных свойств глинистых материалов связано с влиянием ионов натрия на диспергирование частичек и изменение их пластичных свойств.

Иногда глины, непригодные для производства, после их обработки солями натрия приобретают необходимые технические качества. Добавка незначительного количества пластифицирующих глин, содержащих ионы натрия, к формовочным пескам литейных форм придает пескам нужные технологические свойства, вследствие чего отпадает необходимость завозить, часто с отдаленных мест, большие массы пластичных каолинито-вых глин. [c.116]

Иногда глины, непригодные для производства, после их обработки солями натрия приобретают необходимые технические качества. Добавка незначительного количества пластифицирующих глин, содержащих ионы натрия, к формовочным пескам литейных форм придает пескам нужные технологические свойства, вследствие чего отпадает необходимость завозить, часто с отдаленных мест, большие массы пластичных каолинито-вых глин. [c.116] Далее, очень важным фактором является конфигурация зерен песка и распределение зерен по размерам. Когда жидкий металл соприкасается с литейной формой, из нее начинают выделяться пар и различные газы, образующиеся при разложении органических связующих. Для того чтобы обеспечить удаление газов и предотвратить создание избыточного давления в полости литейной формы (что, возможно, является причиной образования дефектов в отливке и повреждения формы), последняя должна быть пористой. Однако образование газов нграет и положительную роль, предотвращая проникновение металла через норы и способствуя созданию хорошей поверхности отливки. Таким образом, необходимо поддерживать баланс между газовыделеиием и газопроницаемостью формы [1]. [c.213]

Таким образом, необходимо поддерживать баланс между газовыделеиием и газопроницаемостью формы [1]. [c.213]

Вследствие значительного повышения цен на песок, а также на его транспортирование и разгрузку важное значение приобретает вопрос утилизации литейных форм. В настоящее время разработаны установки ио регеиерации песчаных материалов следующими способами механическая регенерация (дробление, измельчение и удаление пыли) пневматическая регенерация (вибрационно-ударное грохочение) мокрая регенерация (вымывание неоргатшческих связующих) термическая регеиерацпя (ирокаливание). [c.213]

Качество поверхности стержней улучшают, покрывая их тонким слоем огнеупорного материала. Процесс изготовления литейных форм в горячих ящиках применим для массового производства малых и средних по объему отливок (рис. 14.5, 14.6). В автомобильной промышленности таким способом изготовляют картер коробки передач, картер двигателя, блок и головку блока цилиндров, кожух зубчатой передачи [21]. В качестве связующих применяют резольные смолы, модифицированные карбамидоформальдегидными, смолой на основе фурилового спирта и смесью смол на основе фури-лового спирта и карбамидоформальдегидной смолы в сочетании с катализатором. В качестве катализатора используют водные растворы аммониевых солей сильных органических или неорганических кислот аммиак взаимодействует с формальдегидом с образованием кислоты, что вызывает начало реакции отверждения. Процесс отверждения начинается уже при смешивании первых порций отвердителя и смолы, поэтому смесь надо готовить очень быстро, особенно нри повышенных температурах. [c.218]

В качестве связующих применяют резольные смолы, модифицированные карбамидоформальдегидными, смолой на основе фурилового спирта и смесью смол на основе фури-лового спирта и карбамидоформальдегидной смолы в сочетании с катализатором. В качестве катализатора используют водные растворы аммониевых солей сильных органических или неорганических кислот аммиак взаимодействует с формальдегидом с образованием кислоты, что вызывает начало реакции отверждения. Процесс отверждения начинается уже при смешивании первых порций отвердителя и смолы, поэтому смесь надо готовить очень быстро, особенно нри повышенных температурах. [c.218]

После удаления ЗО2 и нек-рых примесей, напр, фурфурола и цимола, и доведения pH до 4,2-4,5 из орг. в-в С.щ. получают биохим. переработкой с обогащением питат. солями (N, Р, К)-этанол, многоатомные спирты, карбоновые к-ты, р-рители, кормовые дрожжи и др. хим. переработкой-ванилин, фенолы, ароматич. к-ты. Упариванием С.Щ., освобожденного от углеводов (обычно до срдержания сухого остатка ок. 50%), производят т.наз. концентрат сульфитно-сшфтовой барды (КССБ), используемый для дубления кож, пластификации цемента, как связующее при изготовлении литейных форм и т.д. [c.464]

50%), производят т.наз. концентрат сульфитно-сшфтовой барды (КССБ), используемый для дубления кож, пластификации цемента, как связующее при изготовлении литейных форм и т.д. [c.464]

Щелочные лигнины, лигносульфонаты и модифицированные лигнины находят самое разнообразное применение [10, 92, 96]. Их используют в качестве диспергаторов (для углеродной сажи, инсектицидов, гербицидов, пестицидов, глин, красителей, пигментов, керамических материалов) эмульгаторов, стабилизаторов и наполнителей (для почв, дорожных покрытий, асфальта, восков, кау-чуков, мыла, латексов, пены для огнетушения) соединений, связывающих металлы (в технологической воде, сельскохозяйственных микроудобрениях) добавок (к бурильным растворам, бетону, цементу, моющим составам, дубильным веществам, резинам, пластикам на основе виниловых мономеров) связующих и клеящих веществ (для гранулированных кормов, типографской краски, слоистых пластиков, литейных форм, руд) частичных заменителей реагентов (при получении карбамидоформальдегидных и феноло-формальдегидных смол, фурановых и эпоксидных смол, полиуретанов). Кроме того, их применяют в качестве коагулянтов белков, защитных коллоидов в паровых котлах, ионообменных материалов, акцепторов кислорода, компонентов наполнителей отрицательных пластин аккумуляторных батарей. [c.419]

Кроме того, их применяют в качестве коагулянтов белков, защитных коллоидов в паровых котлах, ионообменных материалов, акцепторов кислорода, компонентов наполнителей отрицательных пластин аккумуляторных батарей. [c.419]

Ацетоновые растворы кремниевых кислот (АРК) используют в качестве связующих при изготовлении из маршаллита (песка) литейных форм по выплавляемым моделям. АРК являются многокомпонентной системой, состоящей из коллоидной кремневой кислоты, ацетона и водосолевого раствора. Получают их нейтрализацией раствора силиката натрия соляной кислотой [138]. При нейтрализации происходит гидратация кремнекислородных цепей. При введении ацетона гидратная оболочка поликремниевых кислот, видимо, замещается сольватной оболочкой ацетона, а при добавлении Na l происходит высаливание и выделение кремниевых кислот в ацетоновую фазу. В свежем АРК мицеллы имеют шарообразную форму, при старении АРК происходит уменьшение концентрации поверхностных ОН-групп кремнезема, сопровожающееся полимеризационно-поликонден-сационным процессом. Все это вызывает потерю раствором вяжущих свойств. [c.144]

Все это вызывает потерю раствором вяжущих свойств. [c.144]

Крепитель ДП применяют в качестве связующего материала при изготовлении стержней дтя чугунного и стального литья, а также как противопригарное средство для литейных форм Дчя изготовления двухкомпонентного крепителя ДП пек с температурой размягчения 70 °С и выше измельчают в ще КОБОЙ дробилке, а формовочную глину — в барабанной глино дробилке Затем глину сушат в горизонтальном барабане ды мовыми газами при 150—160 °С до влажности 0,5—1 % ненова [c.165]

Возникающий на электроде галогенид лития представляет собой рыхлый непроводящий порошок. Лучше циклируются литиевые пастовые электроды 90% лития, 10% карбонильного никеля и карбоксиметилцеллюлоза как связующее. Токосъем — монель. Пасту наносили на сетку в литейной форме, прессовали и сушили в вакуумной печи. Такие электроды выдерживают анодную и катодную нагрузку до 10 ма1см при поляризации не более 0,1 в. Из этих данных следует, что литиевый пастовый электрод можно заряжать и разряжать с высокой скоростью. [c.98]

[c.98]

При м е II е н и с для р а з л и ч ных других ц е л е й. Коллоидный кремнезем может быть использован в качестве связующего вещества для различных материалов, употребляемых для изготовления литейных форм. Применение коллоидного кремнезема в качестве связующего вещества для форм из песка описано Марщаллом [121]. [c.121]

Применяется в кaчe tвe связующего для получения абразивных изделий и для изготовления оболочковых литейных форм. [c.200]

При получении целлюлозы по этому способу на 1 т целлюлозы получается около 10—12 т сульфитных щелоков. Использование этих щелоков имеет огромное народнохозяйственное значение, так как спускаемые в реки и другие водоемы, они не только загрязняют их, но и приносят огромный ущерб рыбному хозяйству. При переработке этих щелоков можно получать этиловый спирт С2Н5ОН, дубильные экстракты, связующие материалы для песчаных литейных форм и т. д. [c.180]

Применение отверждающихся фенольных смол дало возможность изготавливать традиционные монолитные литейные формы и стержни с улучшенными прочностными показателями, чего нельзя было достигнуть, используя обычные связующие — жидкое стекло, масла, бентонит и др. Разработанный Кронингом в 1944 г. новый способ производства литейных форм основан на применении смеси измельченных новолачных смол с уротропином [49]. [c.273]

Разработанный Кронингом в 1944 г. новый способ производства литейных форм основан на применении смеси измельченных новолачных смол с уротропином [49]. [c.273]

Связующие ПК-104 (ГОСТ 13507—68) и ПК-В (для изделий ВАЗа) (ТУ 6-95-1370—70). Связующее ПК-104 представляет собой тонко измельченную смесь фенолоформальдегидной новолачной смолы марки СФ-011 и уротропина. Применяется при изготовлении литейных оболочковых форм и стержней. Связующее ПК-В представляет собой тонко измельченную смесь фенолоформальдегидной новолачной смолы марки СФ-012 и уротропина. Предназначается для изготовления центробежных песчако-смоляных литейных форм и стержней. [c.20]

От свойств литейных форм (их прочности, газопроницаемости) во многом зависит качество получаемых отливок. Поэтому представляет существенный интерес использованпе омагнпчеппой воды для затворения шихты, содерлкачестве связующего бентонит, ог- [c.238]

Литейные сплавы, их плавка и получение отливок

Производство Литейные сплавы, их плавка и получение отливок

просмотров — 162

Литейные сплавы. При достаточной жидко текучести расплавленный металл легко растекается и хорошо заполняет самые узкие места в форме. Некоторые металлы (к примеру, медь) в расплавленном состоянии густые и плохо заполняют формы, в связи с этим мало пригодны для фасонного литья. Такие сплавы, как бронза и латунь, достаточно жидкотекучи.

При достаточной жидко текучести расплавленный металл легко растекается и хорошо заполняет самые узкие места в форме. Некоторые металлы (к примеру, медь) в расплавленном состоянии густые и плохо заполняют формы, в связи с этим мало пригодны для фасонного литья. Такие сплавы, как бронза и латунь, достаточно жидкотекучи.

Важнейшие требования к литейным сплавам:

* малая усадка, ᴛ.ᴇ. незначительное уменьшение линейных размеров и объема при затвердевании и остывании. Для фасонного литья допустима усадка до 2.5%. Чем больше усадка, тем крупнее усадочные раковины и вероятнее появление трещин, так как податливость формовочной смеси ограничена;

* однородность, заключается примерно в одинаковом химическом составе всех частей отливки. Сплавы с большей ликвацией по плотности непригодны для отливки обычными способами;

* легкоплавкость — свойство металлов плавиться при невысокой температуре. Из легкоплавких металлов легче получит отливки.

Чугунное литье. Основную массу чугунного литья производят из серого чугуна. Вместе с тем, отливки получают и из белого чугуна с последующим отжигом на ковкий чугун. Литье из серого чугуна — основная продукция литейных цехов. Это объясняется в первую очередь его невысокой стоимостью, хорошими литейными свойствами, относительно невысокой температурой плавления (1100 — 1200 0С), хорошей жидко текучестью, малой усадкой — около 1%, однородностью отливок.

Основную массу чугунного литья производят из серого чугуна. Вместе с тем, отливки получают и из белого чугуна с последующим отжигом на ковкий чугун. Литье из серого чугуна — основная продукция литейных цехов. Это объясняется в первую очередь его невысокой стоимостью, хорошими литейными свойствами, относительно невысокой температурой плавления (1100 — 1200 0С), хорошей жидко текучестью, малой усадкой — около 1%, однородностью отливок.

Хрупкость чугуна несколько ограничивает его применение. При этом множество деталей машин и механизмов не испытывающих больших ударных нагрузок, отливают из серого чугуна. Значительное улучшение свойств чугунного литья достигается модифицированием.

Отливки из белого чугуна отжигают на ковкий чугун. Содержание углерода в этом чугуне ограничивается до 2.2 — 2.3%. Чтобы предотвратить образование свободного графита в процессе литья, содержание кремния не должно превышать 1.4%. Повышенная жидко текучесть чугуна достигается при наличии фосфора (для машинного литья до 0. 2%). Марганец препятствует распадению карбидов железа (Fe3C) при отжиге, в связи с этим его содержание не должно превышать 0.6% (а для ферритных чугунов 0.5%). Усадка белых чугунов составляет около 2%.

2%). Марганец препятствует распадению карбидов железа (Fe3C) при отжиге, в связи с этим его содержание не должно превышать 0.6% (а для ферритных чугунов 0.5%). Усадка белых чугунов составляет около 2%.

Для плавки чугуна в литейных цехах чаще всего применяют вагранки. Вагранка представляет собой шахтную печь (рис.47), выложенную шамотным кирпичом 2 в стальном кожухе 3. Загрузка шихты производится через колошниковое отверстие 5 с колошниковой площадки 4. Воздух для горения топлива (кокса) поступает в вагранку от вентилятора по трубам через стальную коробку 6, опоясывающую вагранку, и через фурмы 7. Часть вагранки от верхнего ряда фурм до колошникового отверстия называют шахтой. Выше шахты находится дымовая труба с искрогасителем. Нижнюю часть, от лещади 1 до фурм называют горном. Лещадь наклонена в сторону копильника 9, где накапливается расплавленный чугун и выравнивается его состав. У копильника находится летка 10 и желоб 11 для выпуска чугуна, а также одна или две шлаковые лётки 8. Обычно вагранка работает 8 — 10 часов в сутки. Производительность её зависит от диаметра шахты и колеблется в пределах от 1 т до 25 т чугуна в час. В литейных цехах машиностроительных заводов вагранки выдают 3 — 8 т в час.

Обычно вагранка работает 8 — 10 часов в сутки. Производительность её зависит от диаметра шахты и колеблется в пределах от 1 т до 25 т чугуна в час. В литейных цехах машиностроительных заводов вагранки выдают 3 — 8 т в час.

Иногда вагранки строятся без копильника, и тогда чугун и шлак выпускают через лётки из горна.

Загрузка шихты производится бадьей 12 с опускающимся конусным или откидным дном.

Для выдачи литья заданного химического состава составляют шихту из чушкового чугуна, чугунного и стального лома и ферросплавов в определенных пропорциях.

Рис.47.Схема вагранки с копильником

Подготовленная металлическая шихта͵ топливо и флюсы загружаются в вагранку отдельными порциями (колошами).

При плавке в вагранке кислород дутья выжигает примеси кремния 10 -15%, марганца 17 — 22%, железа 0.4 — 1.5%; содержание фосфора остается без изменения; углерод несколько выгорает, но его потеря компенсируется науглероживанием чугуна от кокса. Содержание серы несколько увеличивается за счет кокса, в связи с этим для вагранок используют литейный кокс с пониженным содержанием серы.

Содержание серы несколько увеличивается за счет кокса, в связи с этим для вагранок используют литейный кокс с пониженным содержанием серы.

Образующиеся окислы шлакуются известняком.

Для получения высококачественных сортов серого чугуна, а также легированного и ковкого чугуна применяют двойные (дуплекс) процессы: плавку в вагранке и дуговой или пламенной печи, что дает возможность перегреть чугун и выдать его точно заданного состава.

Стальное литье. Литейные свойства стали хуже, чем у чугуна: она не столь жидкотекуча и хуже заполняет форму. Усадка стали 2% и выше, в связи с этим усадочные раковины в отливках бывают значительных размеров, сталь тугоплавка (температура плавления 1400 — 1540 0С). Чтобы избежать брака по усадочным раковинам, в формах, кроме выпоров, предусматривают наросты (прибыли), достаточные для питания жидкой сталью застывающей отливки, особенно в её верхних массивных частях.

При этом высокая прочность и вязкость стальных отливок определяет их преимущества перед другими видами литья, в связи с этим стальные отливки применяют для ответственных деталей..jpg)

Формовочные смеси для стальных отливок должны отличаться огнеупорностью и хорошей податливостью. При этом для сухих форм применяют тощие смеси из кварцевого песка и огнеупорной глины с добавкой отработанной смеси, а также быстротвердеющие смеси с жидким стеклом.

На литье идут доэвтектоидные углеродистые стали с содержанием 0.1 -.0.6%С, сталь Л15 — Л55 и легированные стали с марганцем, кремнием, никелем, хромом, медью, ванадием, молибденом, вольфрамом, титаном.

Сталь из малых конвертеров мартеновских печей и электропечей заливают в формы.

Емкость малых конвертеров -2 — 3 т. Чугун для них плавят в вагранке. Дутье в малый конвертер поступает через малый конвертер сбоку. Это позволяет, изменяя наклон конвертера, продувать металл по поверхности для сжигания выделяющейся окиси углерода и лучшего перегрева стали, которую выдают из конвертера при 1650 0С для большей жидко текучести.

Перегретая сталь годится для самых сложных отливок. В малых конвертерах, а также в мартеновских печах выплавляют главным образом, сталь обыкновенного качества, содержащую 0.2 — 0.3% С, а в электропечах — качественную углеродистую и легированную сталь.

В малых конвертерах, а также в мартеновских печах выплавляют главным образом, сталь обыкновенного качества, содержащую 0.2 — 0.3% С, а в электропечах — качественную углеродистую и легированную сталь.

Литье из сплавов цветных металлов. У кремнистых латуней и алюминиевых бронз усадка составляет 1.5 — 2.5%, и они сравнительно легко окисляются, в связи с этим при заливке должно быть обеспечено плавное заполнение форм.

Часто в одной опоке набивают несколько форм, соединенных питателями с общим стояком. Вес литниковой системы и прибылей иногда составляет до 150% от веса готовой отливки.

Медные сплавы для литья расплавляют в дуговых электропечах, индукционных печах со стальным сердечником и без сердечника, а также в пламенных печах.

На рис.48изображена качающееся дуговая электропечь. В таких печах дуга независима: она зажигается между графитовыми электродами 1. Расплавление шихты происходит за счет тепла, излучаемого дугой. Для ускорения расплавления шихты и для обеспечения однородности состава металла печи покачивают с помощью поворотного механизма 2. Этим же механизмом наклоняют печь при сливе готового металла.

Для ускорения расплавления шихты и для обеспечения однородности состава металла печи покачивают с помощью поворотного механизма 2. Этим же механизмом наклоняют печь при сливе готового металла.

Рис.48.Качающаяся дуговая электропечь

На рис. 49показана схема индукционной печи со стальным сердечником 1. Эти печи применяют для непрерывной массовой плавки металла одной марки, так как печь работает только при наличии кольца 2 из жидкого металла, представляющего по электрической схеме «виток» вторичной обмотки трансформатора и окружающего находящуюся под футеровкой первичную катушку 3. Расплавленный металл выливают из печи частями, вновь погружая каждый раз «свежий», чтобы быстро расплавить от соприкосновения с перегретым жидким металлом.

Рис.49.Схема индукционной печи со стальным сердечником

Пламенные печи применяют реже, так как печные газы окисляют медные сплавы. Вместе с тем, в этих печах расходуется много топлива.

Для расплавления алюминиевых и магниевых сплавов применяют ванные электропечи с излучающим нагревателем сопротивления. В небольших цехах используют горны.

На рис.50.изображен поворотный пламенный тигельный горн со стальным тиглем 1. Топливо (мазут) подводится по трубе 3 и сгорает в пространстве 2; продукты горения отводятся через вытяжной колпак трубы 4.

Рис.50.Пламенный тигельныйгорн

Заливка форм, выбивка и очистка литья. Чугун подают на заливку в поворотном ковше, выложенном шамотным кирпичом. Для уменьшения теплопотерь применяют барабанные ковши или ковши с крышкой (рис. 51). В них удобно модифицировать чугун. Для разливки стали применяют стопорные ковши.

Рис.51.Ковш с крышкой

Остывшие отливки выбивают из формы с помощью встряхивающих решеток, вибраторов и других машин; стержни выбивают вручную, на пневматических машинах или гидрокамерах струей воды под давлением 30 — 100 ат.

Прибыли, литники и выпоры от стальных отливок отделяют газовой резкой, а от чугунных — пилами. Очищают отливки от остатков формовочных и стержневых смесей окатыванием в барабанах или пескоструйными, дробеструйными и дробеметными аппаратами. Применяют также песко-гидравлическую очистку, при которой струю воды с песком под давлением до 70 ат и выше направляют на отливку.

Для зачистки заусенцев служат обдирочно-шлифовальные машины с крупнозернистыми абразивными кругами.

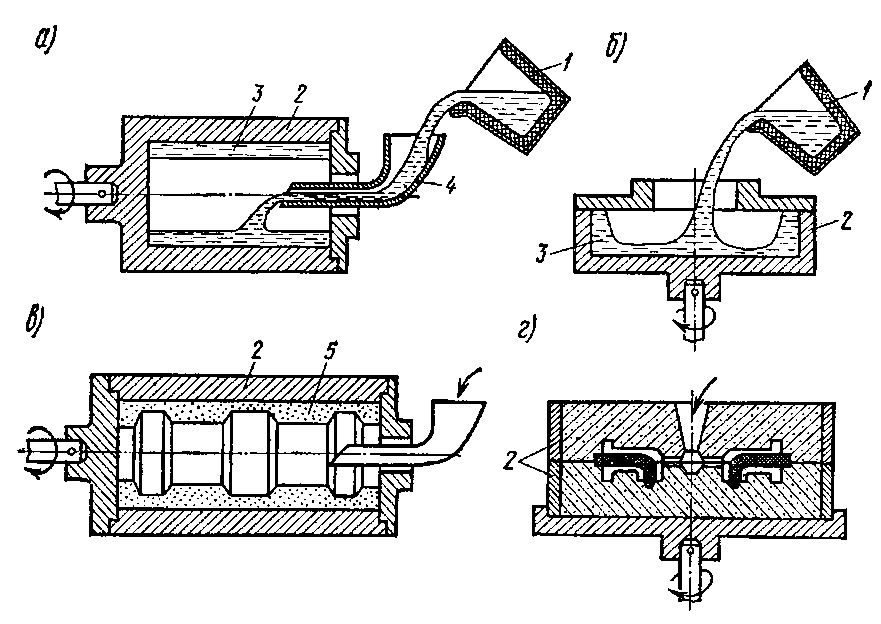

Литье в металлические формы (кокильное литье)

Металлические формы для литья в (кокиль) изготавливают из чугуна или стали. При литье из легких сплавов применяют чугунные и стальные стержни, а в случае литья из стали, чугуна и медных сплавов — песчаные стержни. Для относительно легких сплавов цветных металлов металлические формы выдерживают сотни тысяч заливок, стойкость форма при литье чугуна колеблется в пределах 1500 — 5000 заливок, а при отливке стали — от 25 до 700 в зависимости от размера отливок; в связи с этим литье в металлические формы для крупных стальных отливок выгодно лишь в случае простых форм, когда стоимость изготовления их невелика. Применительно к сплавам цветных металлов и чугуну данный способ более выгоден, так как, кроме более точных размеров отливок, они лучше по структуре и механическим свойствам.

Против отбеливания чугуна и для большей стойкости форм их покрывают тонким слоем огнеупора и сажи, тем самым замедляется скорость охлаждения чугуна. Вместе с тем, перед заливкой чугуна формы подогревают до 200 — 300 0С. Отбеливанию препятствует также увеличение кремния в чугуне.

Для литья сложных деталей применяют металлические формы из нескольких частей (разъемные).

На рис.52показана металлическая форма со штырями (пальцами) снаружи для ускорения охлаждения.

При массовом производстве литье в металлические формы можно автоматизировать, как, на пример, на заводах-автоматах, где отливают алюминиевые поршни для двигателей внутреннего сгорания.

Отбеленным закаленным литьем называют чугунное литье с отбелом на нужную глубину при быстром охлаждении в металлической форме (кокиле). В закаленном слое весь или почти весь углерод остается связанным (в цементите).

В закаленном слое весь или почти весь углерод остается связанным (в цементите).

Твердость НВзакаленных деталей колеблется в пределах от 300 до 500 и выше, глубина отбела от 12 до 30 мм. Скорость охлаждения отливки должна обеспечивать постепенный переход белого чугуна в серый, в противном случае отбеленный слой может выкрашиваться.

Рис.52.Сборная металлическая форма

Наибольшее распространение отбеленное литье получило в производстве прокатных валков и колес железнодорожных вагонов. На рис.53приведена форма, подготовленная для заливки прокатного валка. Здесь кокилем (металлической формой) является только средняя часть 1, которая образует рабочую поверхность валка; верхняя 2 и нижняя 5 части формуются в опоках из формовочной смеси по модели и образуют шейки валка, которые впоследствии обрабатываются на станках.

Рис.53.Форма для отливки прокатного валка

Через литниковую чашу 3 и литниковый стояк 4 чугун сифоном подводят в нижнюю часть собранной формы.

Литье металлов в домашних услови

Литье металлов в домашних условиЛитье металлов в домашних условиях

Изготовить небольшую деталь сравнительно простой формы из легкоплавких цветных металлов и сплавов (олово, медь, алюминий, цинк, свинец, латунь) в домашних условиях под силу любому мастеру-любителю.

Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали. Опока (рис. 2.5.1) состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Для прочного соединения обеих частей опоки на ящике устанавливают фиксаторы, а на рамке делают углубления.

Формовочная земля состоит из 75 % чистого мелкого песка, 20 % глины и 5 %

каменноугольной пыли. Все компоненты должны быть тщательно перемешаны до

получения однородной массы.

Рис. 2.5.1. Опока

Моделью для изготовления формы может служить как сама деталь, так и специальная модель, выполненная из дерева или иного материала. Если моделью для формовки служит уже сработанная в отдельных местах деталь (например, защелка замка автомобильной двери), то сработанные места наращивают шпатлевкой (желательно эпоксидной) до размеров новой детали. После полного затвердевания наращенные места обрабатывают напильником и зачищают шкуркой.

При формовке в нижнюю часть опоки насыпают формовочную землю и слегка ее

утрамбовывают. Модель припудривают порошкообразным графитом или тальком и

вжимают ее в землю наполовину. Размещают модель таким образом, чтобы выступы и

другие ее части легко вынимались из формы и не разрушали ее. Землю в ящике снова

посыпают графитом или тальком, на нижнюю часть опоки устанавливают верхнюю,

совмещая фиксаторы с отверстиями. В неответственной части будущей детали ставят

коническую пробку широкой частью кверху для формирования литника, через который

расплавленный металл будут заливать в форму (рис. 2.5.2). После этого в опоку с

избытком насыпают формовочную землю и хорошо ее утрамбовывают. Затем очень

аккуратно вынимают пробку под литник, острым предметом снимают верхнюю часть

формы и вынимают модель из нижней. На обеих частях формы должны быть углубления,

которые точно отображают форму детали. Иногда приходится подправлять модель

тонким гибким ножом, удаляя излишки формовочной земли или, наоборот, добавляя ее

в том месте формы, где она прилипла к модели и вынулась вместе с ней.

2.5.2). После этого в опоку с

избытком насыпают формовочную землю и хорошо ее утрамбовывают. Затем очень

аккуратно вынимают пробку под литник, острым предметом снимают верхнюю часть

формы и вынимают модель из нижней. На обеих частях формы должны быть углубления,

которые точно отображают форму детали. Иногда приходится подправлять модель

тонким гибким ножом, удаляя излишки формовочной земли или, наоборот, добавляя ее

в том месте формы, где она прилипла к модели и вынулась вместе с ней.

Если деталь длинная, то в одном ее конце устраивают литник, а в другом формируют отверстие, аналогичное

Рис. 2.5.2. Формовка металла

литниковому, но служащее для удаления воздуха из формы по мере заполнения ее расплавленным металлом. После подсыхания обеих половин формы, их соединяют и хорошо сжимают, чтобы не осталось щели между верхней и нижней частями. В результате получилась форма, готовая к заливке металлом.

Плавят металл в стальной или чугунной емкости, имеющей носик, через который

расплавленный металл заливают в литниковое отверстие формы. В качестве печи

используют небольшой горн или муфельную печь.

В качестве печи

используют небольшой горн или муфельную печь.

При плавлении цинка в посуду поверх металла целесообразно насыпать слой древесного угля, чтобы воспрепятствовать выгоранию металла.

После расплавления металл 4—5 мин выдерживают в печи для максимального прогрева. Эта операция способствует качественному заполнению формы в тонких местах. Расплавленный металл заливать в форму необходимо непрерывной, но тонкой струёй, чтобы не происходило размывания формы.

После полного остывания металла форму разнимают и вынимают готовую деталь. Изделия, получаемые описанным методом, как правило, имеют шероховатую поверхность и нуждаются в дополнительной чистовой обработке.

Рассмотрим теперь технологию литья более сложную, чем предыдущая, но позволяющую

получать изделия высокого качества и точности. Эта технология дает возможность

отливать в домашних условиях технические изделия сложной формы, скульптуры,

барельефы и прочее.

Модель будущего изделия изготавливают из воска, парафина или иного легкоплавкого материала, затем ее заформовывают в неразъемной жаростойкой массе. При незначительном нагревании или даже кипячении в воде восковую модель выплавляют из формы через отверстие (будущий литник), а в полученную форму заливают расплавленный металл. При тщательном формовании данный способ позволяет повторить в изделии мельчайшие элементы модели.

Изготовление модели.

Материал, применяемый для создания модели, должен иметь температуру плавления в пределах 50—90 град. С и плотность, меньшую, чем плотность воды, чтобы при выплавлении модели он беспрепятственно всплывал на поверхность. Этим требованиям лучше всего соответствует воск пчелиный, сплав одинаковых частей стеарина и парафина, зубопротезные воски: “Воск для базисов”, “Воск моделировочный”, “Воск для бюгельных работ”.

Если необходимо иметь точную форму, например ключ сложной конфигурации, то

сначала с помощью оригинала изготавливают гипсовую форму, а уже в ней отливают

восковую модель.

Процесс создания восковой модели мало чем отличается от изготовления отливки. Разница лишь в том, что для заливки гипса не нужна опока, ее с успехом заменит картонная коробка подходящих размеров.

Последовательность изготовления небольшой восковой модели следующая. Гипс

разводят до консистенции жидкой сметаны, выливают его в коробку и, пока он не

схватился, в него вдавливают модель-оригинал на половину ее высоты (рис. 2.5.3).

Оригинал предварительно покрывают тонким слоем вазелина. Одновременно в гипс по

краям коробки вдавливают на половину длины две спички, которые будут исполнять

функции фиксаторов. После затвердевания гипса его поверхность, а также

выступающие части спичек-фиксаторов покрывают равномерным тонким слоем вазелина

и свежим раствором гипса заливают верхнюю часть коробки. Перед заливанием

верхней части модели на ее край ставят металлическую вставку из толстой

проволоки или гвоздя для образования литникового отверстия. После затвердевания

гипса верхнюю часть отсоединяют от нижней с помощью тонкого ножа, вынимают

оригинал и литниковую вставку, придают конусность верхней части литникового

отверстия (для удобства при заливке воска), соединяют обе половины формы,

ориентируясь на спички-фиксаторы, плотно сжимают.

После затвердевания

гипса верхнюю часть отсоединяют от нижней с помощью тонкого ножа, вынимают

оригинал и литниковую вставку, придают конусность верхней части литникового

отверстия (для удобства при заливке воска), соединяют обе половины формы,

ориентируясь на спички-фиксаторы, плотно сжимают.

В результате имеем готовую форму для получения восковой модели. Расплавленную восковую массу заливают через литниковое отверстие в форму, и после охлаждения аккуратно вынимают. Если изделие неправильной формы и имеет большое количество выступов, то наряду с литниковым отверстием формируют одно или несколько тонких отверстий для выхода воздуха, вытесняемого расплавленным воском. С готовой модели аккуратно удаляют остатки литника и воздуховыводящих каналов, а также заусенцы.

Рис. 2.5.3. Последовательность изготовления восковой модели

Изготовление формы.

Готовую восковую модель формуют в огнестойкую форму, однако, перед этим к модели

присоединяют литник, изготовленный из воска. Формовочная масса, которой заливают

восковую модель, при литье изделия из алюминия и легкоплавких бронз (температура

плавления 860—880 град.С) состоит из следующих компонентов (в массовых частях):

Формовочная масса, которой заливают

восковую модель, при литье изделия из алюминия и легкоплавких бронз (температура

плавления 860—880 град.С) состоит из следующих компонентов (в массовых частях):

1-й состав

Гипс……………………1

Тальк………………….2

Мел……………………2

Песок (мелкий) …1

2-й состав

Гипс…………………….1

Песок (мелкий)…… 2

3-й состав

Гипс……………….1

Кремнезем………3

Медицинская промышленность выпускает составы “Силаур ЗБ” и “Силаур 9”, в которые входят высококачественные гипс и кремнезем. Эти препараты можно с успехом применять в качестве формовочной смеси.

Формовочную массу разводят водой до сметаноподобного состояния, после чего ею

полностью заливают восковую модель. Для этого на дно емкости наливают небольшое

количество массы, аккуратно устанавливают на нее восковую модель и постепенно

заливают массу вокруг модели, контролируя отсутствие пузырьков воздуха. Полное

затвердевание формы произойдет через 40—60 мин.

Полное

затвердевание формы произойдет через 40—60 мин.

Если изделие планируют отливать из металла или сплава, температура плавления которого превышает 880 град.С, восковую модель предварительно обрабатывают слоем огнестойкой обмазки (толщина слоя примерно 1 мм), а уже затем заливают формовочной массой.

В качестве огнестойкой обмазки целесообразно применять средства “Силамин” и “Формалит”,

выпускаемые медицинской промышленностью. В состав “Сила-мина” входят

магнезитовый порошок, кварцевый песок, этилсиликат и в качестве затвердителя —

раствор жидкого стекла. “Формалит” состоит из пылевидного кварца и этилсиликата.

В случае отсутствия указанных средств восковую модель можно обработать смесью

талька и водного раствора жидкого стекла (1 часть жидкого стекла и 3 части

воды). Покрытую смесью восковую модель присыпают чистым кварцевым песком, затем

опять покрывают смесью и присыпают песком. В общей сложности операцию повторяют

4—5 раз. Если отливаемое изделие достаточно велико и, следовательно, велик объем

заливаемого в форму расплавленного металла, то необходимо нанести 6—7 слоев

самодельной огнеупорной обмазки. После того как обмазка высохнет, модель

погружают на 2 мин в водный раствор (18—20 %) аммиака (нашатыря) для

закрепления. Теперь настал черед выплавки восковой модели из формы, образованной

застывшей формовочной смесью.

Если отливаемое изделие достаточно велико и, следовательно, велик объем

заливаемого в форму расплавленного металла, то необходимо нанести 6—7 слоев

самодельной огнеупорной обмазки. После того как обмазка высохнет, модель

погружают на 2 мин в водный раствор (18—20 %) аммиака (нашатыря) для

закрепления. Теперь настал черед выплавки восковой модели из формы, образованной

застывшей формовочной смесью.

Чаще всего форму просто кипятят в воде. Литниковое отверстие должно находиться в

верхней части формы, погруженной в воду, чтобы расплавленный воск мог свободно

выходить наружу и всплывать на поверхность воды. Если отливаемая деталь имеет

сложную поверхность, то в процессе кипячения необходимо многократно

переворачивать форму для полного ее освобождения от воска. После удаления

восковой массы внутри формы образуется полость, точно соответствующая модели.

Перед заливкой металла форму необходимо прокалить в муфельной печи или горне. Сначала печь разогревают до 550—600 град. С, потом в нее кладут форму и

поднимают температуру до 900 град. С. При этой температуре прокаливание длится

2—4 ч (в зависимости от массы формы).

Сначала печь разогревают до 550—600 град. С, потом в нее кладут форму и

поднимают температуру до 900 град. С. При этой температуре прокаливание длится

2—4 ч (в зависимости от массы формы).

После прокаливания форму охлаждают до комнатной температуры, если в нее заливают алюминиевые сплавы или чугун. Если же заливают латунь или бронзу, то форму охлаждают лишь до 500 град. С. Нержавеющую сталь заливают в форму, имеющую температуру 850 град. С.

Заливка металла.

В сравнительно большие формы расплавленный металл затекает под действием

собственного веса, вытесняя находящийся там воздух. Но если отливка имеет

маленькие размеры, то хорошего качества изделия добиться невозможно, так как

воздух не позволяет жидкому металлу заполнить все полости формы. Преодолеть эту

трудность можно, поместив форму в ручную центрифугу. Центробежная сила помогает

вытеснить воздух и дает возможность металлу полностью заполнить все пустоты

формы. Однако производить эту операцию необходимо быстро, пока металл находится

в расплавленном состоянии.

Однако производить эту операцию необходимо быстро, пока металл находится

в расплавленном состоянии.

Готовую отливку вынимают из формы, разрушая отливку. Затем механическим путем

удаляют литник и каналы для отвода воздуха (если они есть). При необходимости

готовое изделие подвергают косметической обработке.

§ 20. Удельная теплота парообразования и конденсации

1. На что расходуется энергия, подводимая к жидкости при кипении?

Условие:

Решение:

Советы:

Т.е. подводимое тепло увеличивает кинетическую энергию молекул жидкости, которые вылетают из объема жидкости и не возвращаются обратно.

2. Что показывает удельная теплота парообразования?

Условие:

Решение:

Советы:

Обычно удельная теплота парообразования обозначается буквой L, единица измерения - Дж/кг.

3. Как можно показать на опыте, что при конденсации пара выделяется энергия?

Условие:

Решение:

Советы:

Вода в трубах становится теплой и потом горячей.

4. Чему равна энергия, выделяемая водяным паром массой 1 кг при конденсации?

Условие:

Решение:

Советы:

Имеется в виду, что этот пар находится при атмосферном давлении, иначе значение энергии конденсации будет другим - увеличивается при уменьшении давления и наоборот, уменьшается при увеличении давления.

5. Где в технике используют энергию, выделяемую при конденсации водяного пара?

Условие:

Решение:

Советы:

В теплообменнике пар отдает энергию при конденсации теплоносителю. Теплоносителем может быть вода или другая неагрессивная, невзрывоопасная и непожароопасная жидкость с температурой кипения не выше +60ºС, нефтепродукты - битум, мазут, дизельное топливо.

Упражнение 16.1. Как надо понимать, что удельная теплота парообразования воды равна 2300 кДж/кг?

Условие:

Решение:

Советы:

Подразумевается, что это происходит при атмосферном давлении.

Упражнение 16.2. Как надо понимать, что удельная теплота конденсации аммиака равна 1400 кДж/кг?

Условие:

Решение:

Советы:

Имеется в виду, что это будет происходить при атмосферном давлении.

Упражнение 16.3. У какого из приведенных в таблице 6 веществ при обращении из жидкого состояния в пар внутренняя энергия увеличивается больше? Ответ обоснуйте.

Условие:

Решение:

Советы:

При изменении внешнего давления вышеприведенный вывод может быть неверен - другое вещество будет обладать большей внутренней энергии.

Упражнение 16.4. Какое количество энергии требуется для обращения воды массой 150 г в пар при температуре 100°C?

Условие:

Решение:

Советы:

Задача решена верно только если подразумевается атмосферное давление.

Упражнение 16.5. Какое количество энергии нужно затратить, чтобы воду массой 5 кг, взятую при температуре 0°C, довести до кипения и испарить её?

Условие:

Решение:

Советы:

Всё это верно только при атмосферном давлении и при пренебрежении затрат тепла на нагрев окружающего воздуха и сосуда, в котором находится вода.

Упражнение 16.6. Какое количество энергии выделит вода массой 2 кг при охлаждении от 100 до 0°C? Какое количество энергии выделится, если вместо воды взять столько же пара при 100°C?

Условие:

Решение:

Советы:

Всё это верно при атмосферном давлении.

Задание 1. По таблице 6 определите, у какого из веществ при обращении из жидкого состояния в пар внутренняя энергия увеличивается сильнее. Ответ обоснуйте.

Условие:

Решение:

Советы:

При изменении давления этот вывод может быть неверен.

Задание 2. Подготовьте доклад на одну из тем (по выбору). Как образуется роса, иней, дождь и снег. Круговорот воды в природе. Литьё металлов.

Условие:

Решение:

Советы:

При остывании жидкого металла и его кристаллизации выделяется тепло кристаллизации, равное теплоте плавления данного вещества.

Алюминиевые алюминиевые изделия Алюминиевый процесс литья в форме песка ASTM A356 T6 Материал Производитель и поставщик Китай

Описание продукта и процесс

литые алюминиевые изделия алюминий зеленый песок литье процесс ASTM A356 T6 материал

Производственный процесс: процесс литья зеленого песка, процесс литья песка с предварительной обработкой

Процесс обработки: машина с ЧПУ, обрабатывающий центр, токарный станок, мельница, сверлильный станок и т. Д.

Д.

Процесс обработки поверхности: анодное окисление, покрытие Dacromet, порошковое покрытие и т. Д.

Материал и использование продукта

Обычно производят с ZL101, ZL101A, ZL102, ZL104, ZL106, ZL107, ZL109, ASTM A356 T6, A319, A413, LM6, LM20, LM25 и т. Д.

Алюминиевые литейные изделия широко используются в электронной промышленности, автомобильных деталях, железнодорожных деталях, частях электродвигателя, частях аэронавигационного оборудования, частях кораблей, оборудовании для лечения, системе связи, других компонентах оборудования и т. Д.

АЛЮМИНИЕВЫЙ ПЕСОК