шлакоблок с доставкой в Ставрополе цена от производителя

Многие люди путают Отсевблок и Шлакоблок. Несмотря на схожее название этих материалов — они совершенно разные по своей сути. Шлакоблок — это бытовое название строительных блоков (стеновых камней), изготовленных путём вибропрессования бетона, по сути отличающиеся только наполнителем.

-Шлакоблок состоит из множества различных наполнителей. Отходы горения угля, химические шлаки — явно не слишком экологичный список.

-Отсевблок, как указывалось уже выше, это экологичный и прочный материал. В его основу входит высококачественный цемент и каменные крошки.

Разделение бетонных камней на разновидности условное, поскольку состав блока может включать в себя различные примеси. На данную группу строительных материалов есть свой нормативный документ — ГОСТ 6133-99. Он определяет требования к блокам и их составу. Обычно шлакоблоки маркирую буквой “М” и цифрой, которая показывает допустимую нагрузку кг/кв:

М-35 – используются для утепления, часто их укладывают вдоль несущих стен;

М-50, М-75 – используют для кладки стен и перегородок;

Прежде чем купить шлакоблок необходимо знать, что весь шлакоблок, используемый для строительных работ, классифицируется по следующим параметрам:

1. Размер. Не

существует единого размера шлакоблока, который мог бы использоваться

универсально. Каждый размер характерен

для отдельных групп материалов.

Размер. Не

существует единого размера шлакоблока, который мог бы использоваться

универсально. Каждый размер характерен

для отдельных групп материалов.

1. 1 Стеновые блоки, используемые для формирования несущих конструкций- имеют размеры 391*190*188 мм.

1.2 Перегородочные изделия, укладываются внутри помещений, и не испытывают давящих нагрузок. Их размеры 391*90*188 мм.

Шлакоблок по размеру значительно превосходит обычный кирпич и может заменить сразу несколько кирпичей в процессе кладки. Благодаря этому процесс становится дешевле, проще, и экономичнее, количество раствора при кладке сокращается .

В геометрии блоков допускаются отклонения с погрешностью в плюс-минус 3 мм. В случае большего нарушения кладка будет неровной, со швами разной толщины. Это приведет к сложностям в строительстве.

2.

Вес. Вес блока

напрямую зависит от материала наполнителя , от количества и вида пустот в нем.

Шлакоблоки могут быть полнотелыми и

пустотелыми. Обычно пустотность составляет от 28 до 40%.

Обычно пустотность составляет от 28 до 40%.

-Полнотелые блоки отличаются хорошими прочностными свойствами и используются чаще всего для фундаментов (в качестве наполнителя в этом случае обычно применяется щебень)

-Пустотелые блоки 40%. Такой шлакоблок обладает высокими показателями теплопроводности, но самыми низкими прочностными. Хорошо используется при возведении строений из металлического каркаса. Такие изделия не используются для кладки несущих конструкций. Требуют дополнительного утепления.

-Пустотелые блоки 30%. Данный вид блока подразумевает хорошую теплопроводность и прочность шлакоблока. Востребован при строительстве различных зданий. Форма внутренних пустот у таких изделий круглая, овальная и прямоугольная. В работе выявлено, что блоки с пустотами в форме прямоугольника считаются самыми удобными при монтаже, при необходимости их можно легко ровно разломать без дополнительного приспособления. Пустоты в блоках позволяют снизить расход сырья и, как следствие, себестоимость продукции.

По весу одного шлакоблока проверяют его качество. Чем больше масса, тем толще стенки и лучше размешан раствор при изготовлении в процессе вибрирования. Вес пустотелого шлакоблока колеблется в пределах 18-23 кг.

Играет роль также степень затвердения. Блок должен выстояться около трех недель, ранее его использовать нельзя. Опытные строители определяют качество таким образом: камень взвешивают, если показатель имеет значительные отклонения от стандарта, бросают с высоты метра. От правильно изготовленного блока может отколоться небольшой кусочек. В случае, когда он разваливается, судят о рыхлости, что говорит о несоответствии параметров.

3. Прочность. Согласно ГОСТу марка отсевоблока указывает одну из важнейших его характеристик – прочность при сжатии.

Марка

прочности информирует какую нагрузку на 1 кв. см. может выдержать шлакоблок.

Например, марка 75 обозначает, что шлакоблок выдерживает нагрузку в 75 кг на 1

кв. см. Определение прочности шлакоблока

производится в лабораторных условиях с применением необходимого для этого

оборудования. Образец для испытания, по истечению 28 суток со дня изготовления,

устанавливается на пресс и прижимается верхней плитой пресса.

см. Определение прочности шлакоблока

производится в лабораторных условиях с применением необходимого для этого

оборудования. Образец для испытания, по истечению 28 суток со дня изготовления,

устанавливается на пресс и прижимается верхней плитой пресса.

4. Морозостойкость.

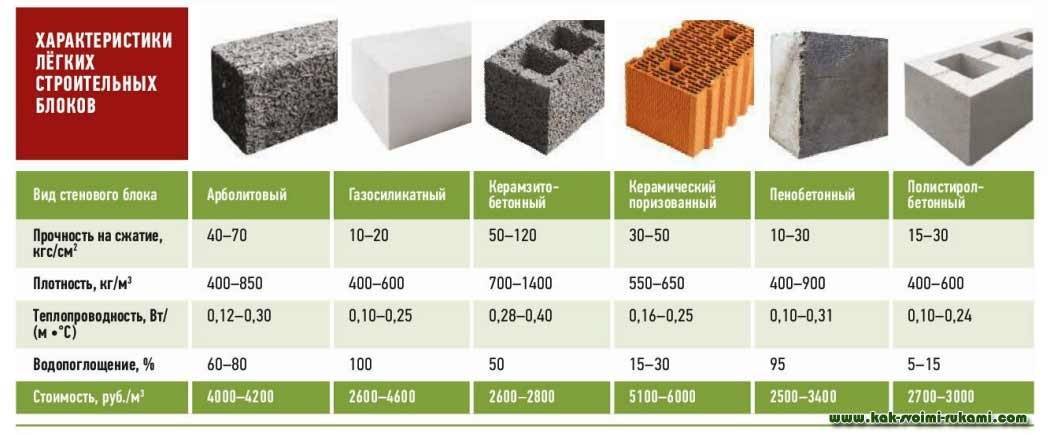

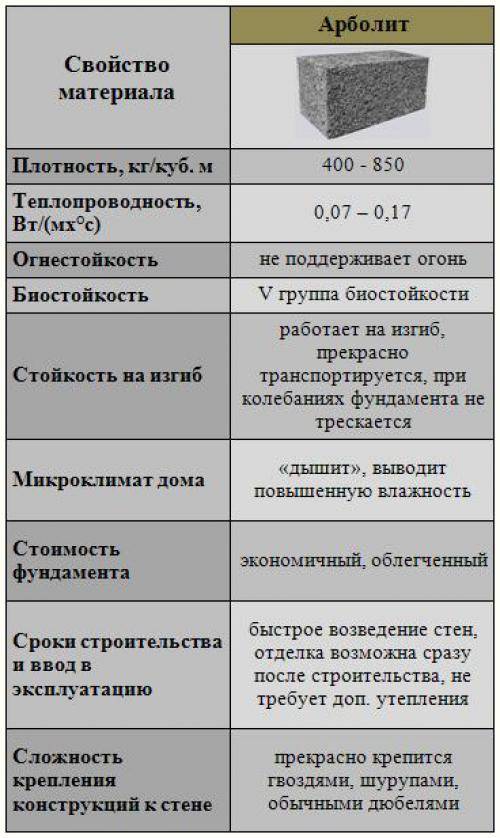

- Средняя плотность 400-850 кг/м3

- Прочность при сжатии 0,5-5,0 МПа

- Прочность при изгибе 0,7-1 МПа

- Теплопроводность 0,07-0,17 Вт/(мх℃)

- Морозостойкость 25-50 циклов

- Водопоглощение 40-85%

- Усадка 0,4-0,5 %

- Биостойкость V группа

- Огнестойкость 0,75-1,5 ч

- Звукопоглощение 126-2000 0,17-0,6 Гц

5. Теплопроводность. Шлакоблок считается «теплым» материалом. Во многом такое суждение верно из-за наличия в блоках пустот. Пустоты заполнены воздухом, который является прекрасным теплоизолятором. В этом плане полнотелые изделия будут более холодными, несмотря на большее количество израсходованного для их изготовления раствора.

Теплопроводность. Шлакоблок считается «теплым» материалом. Во многом такое суждение верно из-за наличия в блоках пустот. Пустоты заполнены воздухом, который является прекрасным теплоизолятором. В этом плане полнотелые изделия будут более холодными, несмотря на большее количество израсходованного для их изготовления раствора.

Теплопроводность шлакоблока зависит напрямую от состава наполнителя — составляет 0,27–0,65 Вт/м. Если же задействован гравий, то теплопроводность будет стремиться к максимуму.

Технология изготовления шлакоблока состоит из нескольких этапов.

1. Производство блоков начинают выполнять с замешивания раствора: вода, цемент, гран.отсев, и пластификатор по желанию. Процесс замеса происходит при помощи бетономешалки получая при таком способе замеса однородную смесь. 2.На втором этапе производства шлакоблоков , когда раствор приготовлен, его заливают в специальные формы на вибропрессе. Затем состав проходит вибрацию, уплотняется при помощи пуансона, он плотно придавливается к каждой формочке. Такой процесс происходит до 2 минут, когда работа заканчивается, матрица аппарата поднимается, и получается готовый шлакоблок. После форму удаляют, а сырец выкладывают на подготовленный поддон или пол. Из-за жесткого замеса блоки не растрескиваются, и держат созданную форму.

Затем состав проходит вибрацию, уплотняется при помощи пуансона, он плотно придавливается к каждой формочке. Такой процесс происходит до 2 минут, когда работа заканчивается, матрица аппарата поднимается, и получается готовый шлакоблок. После форму удаляют, а сырец выкладывают на подготовленный поддон или пол. Из-за жесткого замеса блоки не растрескиваются, и держат созданную форму.

3.На последнем этапе блоки складываются на многоярусные стеллажи, это позволяет сэкономить площадку для хранения, также прямо на них выполняют пропарку. Для набора прочности готовые блоки необходимо выдержать от 36 до 96 часов. Если добавлять специальные добавки при замесе , такие как фулерон, релаксол, то время сокращается. Полное же затвердевание будет происходить на протяжении одного месяца при температуре 20°C и наличию высокой влажности. Если условия будут нарушены, то это может привести к пересушке изделия и потере прочности. Полностью готовыми блоки будут спустя месяц.

Данный материал обладает очень важными преимуществами, которые отсутствуют у его аналогов:

- Стоимость блоков является наиболее низкой среди всех строительных материалов, используемых для возведения стен и фундаментов. В связи с низкой себестоимостью применяемых расходных компонентов.

- Срок службы — шлакоблок является очень долговечным материалом. Он практически не подвержен перепадам температур, может эксплуатироваться в самых суровых климатических условиях. Считается, что срок службы шлакоблока превышает 100 лет.

- Устойчивость к возгоранию — материал не горит даже при очень высоких температурах, сохраняя свои свойства. Способен выдерживать температуру до 800 градусов.

- Блоки укладываются очень быстро. Это позволяет экономить время строительства. Также экономится кладочный раствор.

- Надежность, прочность строений.

Характеристики и описания шлакоблока

Характеристики и описания шлакоблокаШлакоблоком называются строительные блоки полученные методом вибропрессования раствора бетона в форме. Состав бетона шлакоблока: шлак, зола, отходы горения угля и прочих материалов. В состав производимого шлакоблока могут входить любые наиболее доступные компоненты в регионе — это может быть отсев щебня, камня, гранита, отходы кирпича, гравий, песок, обработанные опилки, керамзит, перлит, песчано-гравийная смесь и многое другое.

Состав бетона шлакоблока: шлак, зола, отходы горения угля и прочих материалов. В состав производимого шлакоблока могут входить любые наиболее доступные компоненты в регионе — это может быть отсев щебня, камня, гранита, отходы кирпича, гравий, песок, обработанные опилки, керамзит, перлит, песчано-гравийная смесь и многое другое.

При производстве шлакоблока используют три основных элемента: вяжущее вещество, наполнитель, вода. На теплопроводимость, плотность, вес, устойчивость к воздействию влаги и атмосферных явлений определяется составом вяжущих веществ и наполнителей. Рассмотрим, что именно можно включать в состав смеси, и какие свойства при этом будет иметь шлакоблок. Тяжелый бетон, в состав которого включен щебень, песок, гальку, даст крепкий и долговечный материал, устойчивый к любым атмосферным явлениям, и не потеряет своих качеств при постоянном действии воды. Однако теплопроводность шлакоблока будет высокой, что даст быстрое нагревание и охлаждение дома. Еще один минус большой вес и неудобство кладки данного стройматериала. Использовать шлакоблок из тяжелого бетона лучше для строительства цокольных частей здания.

Использовать шлакоблок из тяжелого бетона лучше для строительства цокольных частей здания.

Шлакоблоки из легких бетонов состоят из смеси вспученного перлита, керамзита, угольной золы, песка, шлака, опилок или хвои. Все эти компоненты придают шлакоблоку легкость и экологическую чистоту. Технология кладки шлакоблока из легких бетонов более проста, что позволяет сэкономить время и средства.

Влияние разных добавок в бетонной смеси на характеристики шлакоблока. Крупный шлак сделает шлакоблок легким и позволит сохранять внутреннюю температуру, при снижении прочности и плотности. А мелкий и отфильтрованный шлак придаст шлакоблоку прочность камня, но повысит его теплопроводимость, что недопустимо в жилых домах. Добавление опилок, даст возможность создать огнеупорный и экологически чистый шлакоблок наиболее предпочтительный для жилых помещений. Подверженность пагубному влиянию влаги основной минус этого шлакоблока. Выход из ситуации нанесение защитного слоя штукатурки или облицовка кирпичом и деревом.

Технология производства шлакоблока состоит из следующих этапов:

1. Приготавливается жесткая бетонная смесь из цемента, шлака и воды. Раствор готовится в бетоносмесителе или бетономешалке, также возможно вручную лопатами в любой емкости или на площадке, но для приготовления жесткой смеси таким способом требуются существенные физические усилия. Его применяют на небольшом производстве где малые вибропресса при изготовлении шлакоблоков на свои нужды.

2. На втором этапе происходит загрузка подготовленного раствора в матрицу, наиболее распространенные формы 390х190х188мм с пустотообразователями или без, служащих для получения различных степеней пустотности. После этого происходит уплотнение в форме при помощи вибрации и прижима. После этого форма удаляется, а шлакоблок выкладывается на пол или поддон. Жесткий раствор после вибропрессования позволяет полученному блоку не рассыпаться и самостоятельно держать форму в процессе высыхания. Как правило, длительность вибропрессования 20-30 сек, на простых вибропрессах без усиленного прижима время увеличивается до 90 секунд. Время вибропрессования раствора сокращается при использовании оборудования с прижимом и усилием в несколько тонн.

Время вибропрессования раствора сокращается при использовании оборудования с прижимом и усилием в несколько тонн.

3. Набор прочности необходимый для складирования шлакоблока происходит при естественной температуре в цеху от 36 до 96 часов. Применяя специальные добавки (релаксол, фулерон и другие) это время можно значительно сократить. Полное затвердевание шлакоблоков происходит на протяжении месяца при температуре не менее 20 градусов в условиях высокой влажности. Несоблюдение этого условия приведет к пересыханию изделия и существенной потери прочности. Ускорение набора требуемой прочности дает использование ускорителей схватывания бетона и более высокая температура окружающей среды. После складирования блоков происходит дальнейший набор прочности не менее 50% от проектного для возможности отгрузки покупателю или применения на строительстве.

Шлакоблоки имеют следующие основные характеристики:

прочность 125,100,75, 50, 35 (кг/см2)

морозостойкость 50, 35,25,15 (циклов)

теплопроводимость при средней плотности камня 1050-1200 кг/м3 0,35-0,48 Вт/(м 0С).

Шлакоблок устоит перед любыми атмосферными явлениями, и не потеряет своих свойств даже при постоянном воздействии воды. Однако теплопроводность такого шлакоблока высока, что означает быстрое нагревание и охлаждение Вашего дома.

К минусам стоит добавить также большой вес и неудобство кладки рассматриваемого стройматериала. Наилучшим вариантом для шлакоблока из тяжелого бетона являются цокольные части здания.

И, наконец, если Вы не располагаете «резиновым» бюджетом, и решили сэкономить путем самостоятельного изготовления шлакоблока, то Вам непременно придется закупать соответствующее оборудование. Здесь можно посоветовать провести аналитическое сравнение различных устройств и виброформ, которые предлагаются в достаточном количестве.

Оцените качество готовой продукции, размеры аппарата, и решите, какой именно вариант является для Вас оптимальным. Состав смеси придется выбирать самостоятельно, и здесь потребуется совет опытного строителя. Однако общая экономия в конце всех строительных работ с лихвой окупит потраченные усилия.

Однако общая экономия в конце всех строительных работ с лихвой окупит потраченные усилия.

Наиболее распространенная технология производства шлакоблока состоит из следующих этапов:

1. Приготовление жесткой бетонной смеси из цемента, шлака (отсева) и воды. Раствор лучше готовить в смесителе или бетономешалке, также можно и вручную лопатами в любой емкости или на площадке (но для приготовления жесткой смеси потребуется значительные физические усилия).

2. Загрузка раствора в форму, наиболее распространенные формы 390мм на 190мм на 188мм с пустотообразователями или без, затем уплотнение в форме с помощью вибрации и прижима и удаление формы с оставлением блока на полу или поддоне.

Жесткий раствор после вибропрессования позволяет полученному блоку не рассыпаться и держать форму «самостоятельно» и «не поплыть» во время высыхания. Обычно вибропрессование длится 20-30сек, на простых вибропрессах без «усиленного» прижима это время больше — до 90 секунд, на станках с прижимом и усилием в несколько тонн время вибропрессования раствора можно значительно сократить.

3. Необходимый набор прочности (для складирования) происходит при естественной температуре от 36 до 96 часов (без применения специальных добавок — релаксол, фулерон и другие). Полное затвердевание шлакоблоков (или вибробетонных камней) происходит в течении месяца при температуре не менее 20 градусов и соблюдением условия высокой влажности.

Это непременное условие, иначе процесс набора прочности может перейти в процесс «пересыхания» (сгорания), что приведёт к значительной потери прочности изделия. Температура в помещении или на площадке для производства блоков должна быть от 1 градуса и выше.

При использовании ускорителей схватывания бетона и более высокой окружающей температуре блоки набирают требуемую прочность быстрее. После этого блоки складируются, где происходит дальнейший набор прочности не менее 50% от проектного согласно ГОСТа для возможности отгрузки потребителю или применения на стройплощадке.

Материал подготовила Валентина

Бетонный блок Против.

Шлакоблок: что выбрать?

Шлакоблок: что выбрать?Шлакоблоки и бетонные блоки используются как профессионалами, так и самодельщиками для самых разных проектов. Вам может быть интересно, в чем разница между ними, когда вы начинаете свое следующее строительное предприятие. Реальность такова, что между ними очень мало различий, и это действительно зависит от того, для чего вы используете блоки.

Шлакоблоки и бетонные блоки

Шлакоблоки и бетонные блоки почти одно и то же. В обоих этих кладочных блоках используются одни и те же три ингредиента: вода, цемент и заполнитель. Однако ингредиенты и процентное содержание цемента и заполнителя различаются между шлакоблоками и бетонными блоками, в результате чего бетонные блоки намного прочнее шлакоблоков и более пригодны для более прочных работ.

Ингредиенты бетона и шлакоблоков

Ингредиенты бетонных и шлакоблоков относительно схожи — вода, цемент и заполнитель. Тем не менее, между двумя блоками есть некоторые различия, основное из которых заключается в том, какой тип заполнителя используется в них, и мы разберем это дальше.

Что такое цемент?

Слова «цемент» и «бетон» часто используются взаимозаменяемо, но на самом деле это разные вещи. Бетон – композитный материал, в состав которого входит цемент. Цемент – это вяжущее вещество, которое схватывает, затвердевает и связывает материалы. Он редко используется сам по себе и обычно используется для связывания агрегатов вместе. Бетонные блоки содержат более высокий процент цемента, чем шлакоблоки.

Что такое агрегаты?

Типы агрегатов, которые можно использовать в блоках, различаются. В зависимости от используемого заполнителя это влияет на общую прочность блока. Заполнители, используемые для производства как шлакоблоков, так и бетонных блоков, включают:

- Песок

- Гравий

- Щебень

- Котловая зола

- Зола

- Шлак 900 21 Обожженная глина

Заполнители составляют от 60 до 75 процентов все бетонные и шлакоблоки, поэтому важно, чтобы эти заполнители были чистыми, прочными и твердыми.

Что такое бетонные блоки?

Бетонные блоки состоят из воздуха, воды, цемента и заполнителей. Когда эти ингредиенты смешиваются вместе, происходит химическая реакция, и в результате получается бетон. Единственными заполнителями, используемыми в бетонных блоках, являются мелкий щебень или цемент, похожий на песок.

Обычное использование бетонных блоков

- Более масштабные строительные проекты

- Дома

- Подпорные стены

- Защитные барьеры

- Фундаменты

История бетонных блоков

История использования бетона насчитывает столетия. Самое раннее использование примитивных бетонных блоков приписывается римлянам, грекам и египтянам. Историки даже считают, что пирамиды были построены частично из обычного бетона.

Уже в 200 г. н.э. римляне использовали бетонный раствор. Римляне использовали местные материалы для производства бетона. Римская архитектура того времени требовала прочных строительных материалов, что делало бетон отличным вариантом для их инфраструктуры и зданий.

В 1824 году британский производитель цемента Джозеф Аспдин запатентовал современный бетон. Рецепт, созданный Аспдином, сегодня известен как цемент, а то, что он запатентовал, известно как портландцемент.

В 1890 году Хармон С. Палмер сконструировал первый в США пустотелый бетонный блок, а к 1900 году Палмер запатентовал свою конструкцию. Эти бетонные блоки были настолько тяжелыми, что один человек не мог их нести самостоятельно!

В то время как первые бетонные блоки в 1700-х годах отливались вручную, и один человек мог изготовить около 10 блоков за один час, сегодня производство бетонных блоков полностью автоматизировано, и за один час можно изготовить тысячи блоков.

Что такое шлакоблоки?

Шлакоблоки отличаются от бетонных блоков одним важным аспектом. В то время как в бетонных блоках в качестве заполнителя используется только мелко измельченный камень, в шлакоблоках используются различные заполнители, причем шлак является наиболее распространенным заполнителем.

Использование золы, которая может быть сожжена древесиной или углем, вместо камней, как в бетонных блоках, облегчает блок, а также снижает себестоимость производства.

Использование угля или древесных отходов в качестве ингредиента при производстве шлакоблоков делает этот строительный материал более экологичным вариантом для тех, кто хочет уменьшить свой углеродный след.

Обычное использование шлакоблоков

- Цветники

- Фундаментные стены

- Наружные камины

- Книжные полки

История шлакоблоков

9 0002 Когда основным видом отопления домов раньше было сжигание дров или угля, был избыток пепла. Этот избыток привел к созданию блока нового типа в 1850-х годах. Типичное домашнее хозяйство может производить большое количество зольных отходов за одну зиму, что делает золу более доступным агрегатом для использования.Какой кирпичный блок подходит для моего следующего проекта?

При выборе блока, подходящего для вашего следующего проекта, важно подумать о том, что вы строите, и каков желаемый результат. Шлакоблоки — отличный выбор, если вы занимаетесь садом или ландшафтным дизайном. Если ваш следующий проект более конструктивный, например, подпорная стена или ступени, вам могут подойти бетонные блоки.

Шлакоблоки — отличный выбор, если вы занимаетесь садом или ландшафтным дизайном. Если ваш следующий проект более конструктивный, например, подпорная стена или ступени, вам могут подойти бетонные блоки.

| Бетонный блок | Шлакоблок | |

| Выдерживает высокое давление | ✔️ | |

| Легкий блок | ✔️ | Используется в небольших проектах | ✔️ |

| Используется в крупных проектах | ✔️ | |

| Требует меньше ремонта | ✔️ | |

| Использует пепел или золу | ✔️ | |

| Использует камень или песок | ✔️ |

Каким бы ни был ваш следующий проект, вам нужно знать, сколько бетона или шлакоблоков вам нужно купить. Вы можете использовать конкретный калькулятор, чтобы точно знать, сколько блоков будет использоваться в вашем следующем проекте.

Эмили ДиФабио

Эмили — внештатный писатель и преподаватель. Родом из Нью-Йорка, Эмили сейчас живет и работает в Европе.

Эта запись была размещена в DIY, Дом и сад и помечена как строительство, цемент, зола, бетон, DIY. Эмили ДиФабио | Опубликовано: 23 июня 2022 г.

Шлакоблок против бетонного блока

Инженер Рамиз | 10 мая 2020 г. | Материалы | Комментариев нет

Сравнение шлакоблока и бетонного блока может быть не распознано на первый взгляд, и в конструкции используются те же материалы, но в шлакоблоке есть дополнительный материал.

На строительных площадках шлакоблоки обычно изготавливаются из бетона и угольного шлака и имеют прямоугольную форму, тогда как бетонные блоки представляют собой плоские конструкции из стали, цемента или дерева.

Шлакоблоки изготавливаются из шлакоблоков, которые были отходами сжигания угля, и настоящие шлакоблоки довольно круты, но в современных конструкциях шлакоблоки используются очень редко по сравнению с бетонными блоками, потому что шлакоблоки легче по весу и не слишком сильно.

Бетонные блоки изготавливаются из гравия, щебня или песка и в основном используются в стенах и многих других конструкциях, а также использование этих блоков больше по сравнению с шлакоблоками, потому что бетонные блоки имеют большую прочность и могут стоять с нагрузками.

Шлакоблоки:Шлакоблоки изготавливаются из бетона, а также из угольных шлаков, и из-за пропорции компонентов заполнителя шлакоблоки намного легче.

В некоторых местах эти блоки избегают, потому что они не очень прочные и подвержены изгибу и короблению, а также очень дорогим ремонтом.

Шлакоблоки используются для нескольких целей, таких как;

- Используется в качестве барьера безопасности.

- Используется для крепления окон и дверей.

- Используются для украшения стен.

- Шлакоблоки используются для дифференциации внешнего вида конструкций.

- Шлакоблоки также используются для строительства уличной скамейки из шлакоблоков.

Стена из шлакоблока представлена ниже;

Прочность:

Шлакоблоки не обладают значительной прочностью на растяжение, и они не намного прочнее, а в строительных проектах некоторые строительные нормы прямо запрещают использование шлакоблоков.

Бетонные блоки:Бетон содержит воду, цемент и заполнители, такие как гравий, щебень или песок, смешанные вместе и оставленные для отверждения. Для использования в строительстве эти ингредиенты связываются в твердое, прочное и долговечное вещество. Существует много типов бетонных блоков различной формы, они могут быть как пустотелыми, так и полнотелыми.

Существует несколько применений бетонных блоков, таких как;

- В строительстве стен в основном используются эти блоки.

- Эти блоки также используются для наружных лестниц.

- В качестве защитного барьера также могут использоваться бетонные блоки.

- Бетонные блоки также используются в фундаментах и опорах.

Стена из бетонных блоков представлена ниже;

Прочность:

Эти блоки намного прочнее шлакоблоков и могут выдерживать большие нагрузки. Эти блоки обладают высокой прочностью на растяжение и могут выдерживать гораздо большие нагрузки.

Шлакоблоки против бетонных блоков:

| Шлакоблоки | Бетонные блоки |

| В шлакоблоках в качестве заполнителя используется зола. | Ясень используется в строительстве стеновых блоков, в бетонных блоках. |

| Из бетона и шлака производят шлакоблоки. | Из стали, дерева или цемента производятся бетонные блоки. |

| По весу шлакоблоки легче. | По весу бетонные блоки тяжелее, так как содержат песок и камень. |

| Чтобы выдержать высокое давление, шлакоблоку не хватает прочности. | Обладая высокой прочностью, бетонный блок является прочным строительным элементом. |