видео-инструкция по монтажу своими руками, как делать, фото

Шлакоблоки – это удобные строительные элементы, которые получают методом вибропрессования специального бетона в формах.

Шлакоблоки – дешевый материал, который можно применять для строительства.

Содержание

- 1 Состав

- 2 Преимущества и недостатки

- 3 Производство

- 3.1 В заводских условиях

- 3.2 Самостоятельное

- 4 Резюме

Состав

По своему составу бетоны для производства шлакоблоков разнообразны. Название этого строительного материала произошло от использования в качестве наполнителя для смеси с цементом обыкновенного доменного и печного шлака.

Со временем круг наполнителей для производства шлакоблоков значительно расширился, но название так и осталось прежним.

Сегодня в качестве исходного сырья помимо шлака применяются такие материалы, как:

- гравий;

- отсев щебня;

- песчано-гравийная смесь;

- перлит;

- керамзит;

- битый кирпич;

- опилки;

- отходы производства и добычи ракушечника.

От выбора наполнителя для бетона при производстве строительного камня зависит их окончательная стоимость и эксплуатационные качества.

Статьи по теме:

- Состав шлакоблока

Преимущества и недостатки

Производство шлакоблоков – отличная возможность для предпринимателей организовать свой прибыльный бизнес.

Шлакоблоки являются альтернативой кирпичу, эксплуатационные характеристики шлакоблока вполне сопоставимы с ним, а цена за единицу изделия значительно ниже. Он приближается по своим качествам к пенобетону, но уступает тому по экологичности состава.

Применение этого строительного камня имеет следующие плюсы:

- технология возведения малоэтажных строений с ними проще, чем с кирпичами;

- сокращается срок строительства;

- строительные конструкции имеют более легкий вес;

- сокращаются материальные затраты;

- есть возможность производства материала своими руками;

- широкая возможность в выборе наполнителя для состава бетона.

Из недостатков шлакоблоков, в состав которых входит шлак и цемент – содержание в них вредных веществ. Поэтому сегодня производители стараются использовать в качестве наполнителей другие материалы.

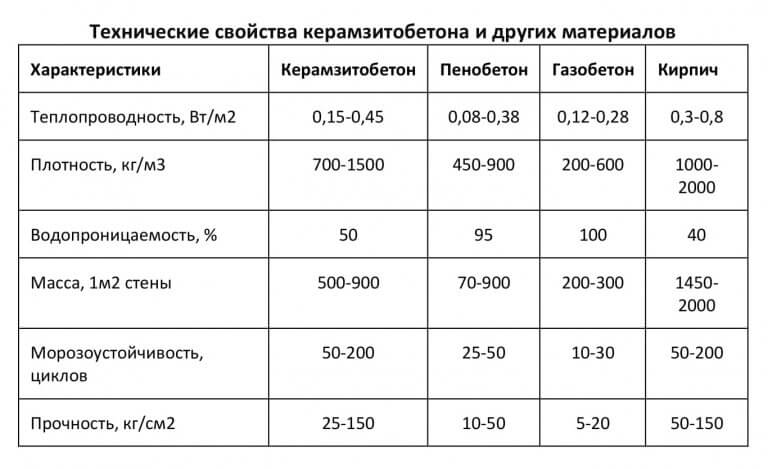

Примером такого безвредного варианта могут служить керамзитобетонные блоки, отличающиеся большой прочностью и полной экологичностью.

Производство

Мы разобрались с вопросом — из чего делают шлакоблоки, и что может служить сырьем для их производства. Сейчас разберемся с вопросом, как делают шлакоблоки на заводах и самостоятельно.

В заводских условиях

Станок для изготовления шлакоблоков в заводских условиях.

Технологический процесс для производства шлакоблоков можно условно разделить на три главных этапа:

- приготовление бетонной массы. В бетоносмеситель засыпаются цемент и наполнитель, все это тщательно перемешивается с добавлением необходимого количества воды;

- производится загрузка смеси в формы, которые располагают на вибростоле.

Вибрация позволяет уплотнить массу смеси и получить качественную продукцию на выходе, выгрузка спрессованных блоков из форм на специальные поддоны;

Вибрация позволяет уплотнить массу смеси и получить качественную продукцию на выходе, выгрузка спрессованных блоков из форм на специальные поддоны; - сушка блоков. Естественная сушка происходит от 1,5 до 4 суток, далее шлакоблоки складируют на специальные площадки, где поддерживается постоянная температура и высокая влажность для набора дальнейшей прочности.

Самостоятельное

Форма из струганных блоков для производства шлакоблоков, для получения пустот применяются стеклянные бутылки.

Когда возникает вопрос, а как делать шлакоблоки в домашних условиях, то самым главным становится вопрос замеса бетона и форм для разливки.

Многие застройщики идут по пути создания форм для шлакоблоков своими руками, изготавливая их из струганных досок. Такой вариант позволяет делать блоки разных размеров, что в некоторых случаях бывает выгодно застройщику.

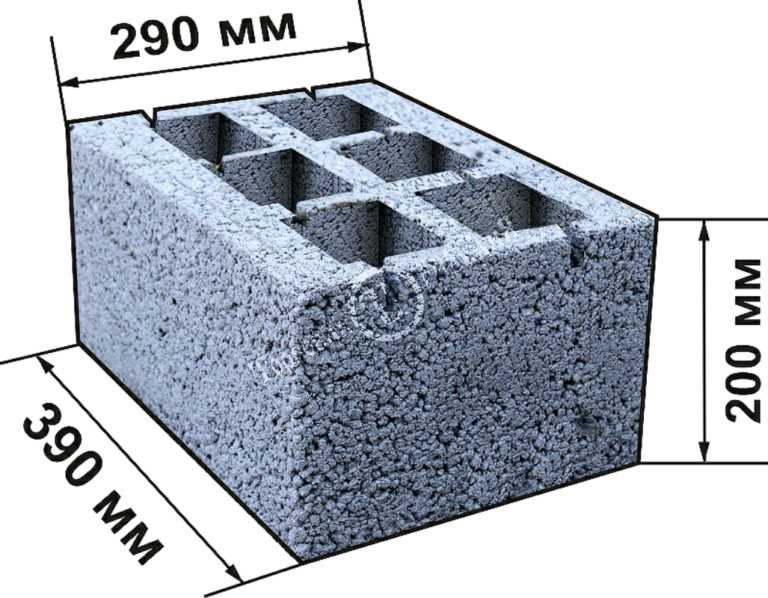

Так, если размер делается менее стандартного 145х145х300 мм, то такие блоки удобнее держать в руках при производстве кладочных работ. А размер больше, чем стандартный, будет удобен для экономии кладочного раствора.

А размер больше, чем стандартный, будет удобен для экономии кладочного раствора.

Но недостаточно изготовить удобные формы. Необходимо приобрести бетономешалку для замеса бетона и изготовить вибростол, на котором и установить формы для заливки.

Совет. Для возможности изготовления пустотелых блоков рекомендуется применять бутылки из – под шампанского или полиэтиленовые, но заполненными полностью водой. При заливке раствора в форму, сначала наливают на уровень примерно 40 мм, затем устанавливают бутылки, и потом доливают бетон до уровня.

Производство пустотелых блоков поможет в экономии сырья и в облегчении веса самих блоков и повышении теплоизоляционных свойств строений из них.

На фото вибростанок «Мечта застройщика» для производства шлакоблоков в индивидуальном строительстве.

Есть и другой вариант решения вопроса о том, как делать шлакоблоки в самостоятельном режиме. Нашей промышленностью выпускаются мини-вибростанки предназначенные как раз для производства шлакоблоков, которые подойдут для использования непосредственно на площадке, где предполагается строительство.

Для производства шлакоблоков на таком вибростанке существует инструкция, которая обязательно прилагается к нему и которой необходимо четко следовать.

Согласно этой инструкции:

- рабочий цикл производства начинается с замеса жесткого бетона с наполнителями в бетоносмесителе;

- далее смесь выливается в форму и выравнивается с помощью мастерка;

- включается вибратор и в течение 20-60 секунд выдерживается бетон в форме;

- отключается вибратор и поднимается станок, освобождая готовый блок, который после этого нуждается только в сушке.

Важно. При выравнивании смеси в форме вибростанка необходимо особое внимание уделять углам формы, тщательно заполняя их. От этого зависит правильность форм готовых изделий.

Резюме

Шлакоблок сегодня является одним из самых доступных материалов для возведения стен при малоэтажном строительстве, при строительстве хозяйственных построек и гаражей.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

основные и дополнительные ингредиенты состава, их пропорции, а также пошаговая инструкция по приготовлению смеси

За последние несколько лет шлакоблок стал очень популярным строительным материалом.

Из него возводят стены жилых домов, гаражей, сараев, а также производственные площади и цеха.

Объяснить это можно тем, что шлакоблок – материал недорогой, долговечный, размер и вес блока удобный, поэтому строить стену из него несложно даже начинающему строителю.

Разберемся, из чего же можно сделать этот камень, каковы требования к элементам состава.

Содержание

- 1 Из чего производят?

- 1.1 Шлак и другие составляющие

- 1.2 Дополнительные ингредиенты

- 2 Соотношение ингредиентов для приготовления

- 3 Пошаговая инструкция по созданию смеси

- 4 Почему важно соблюдать технологию?

- 5 Заключение

Из чего производят?

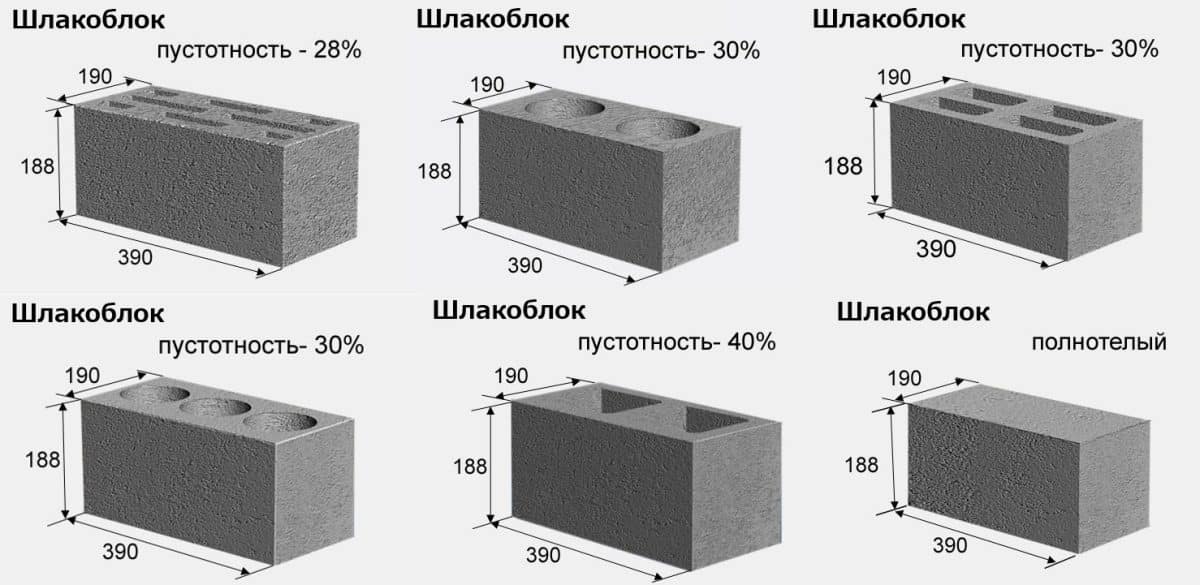

На современных предприятиях производят шлакоблоки разных форм и размеров, с разными параметрами. Изделия могут быть как полнотелые, так и с пустотами внутри, рядовые и лицевые.

Изделия могут быть как полнотелые, так и с пустотами внутри, рядовые и лицевые.

Шлак и другие составляющие

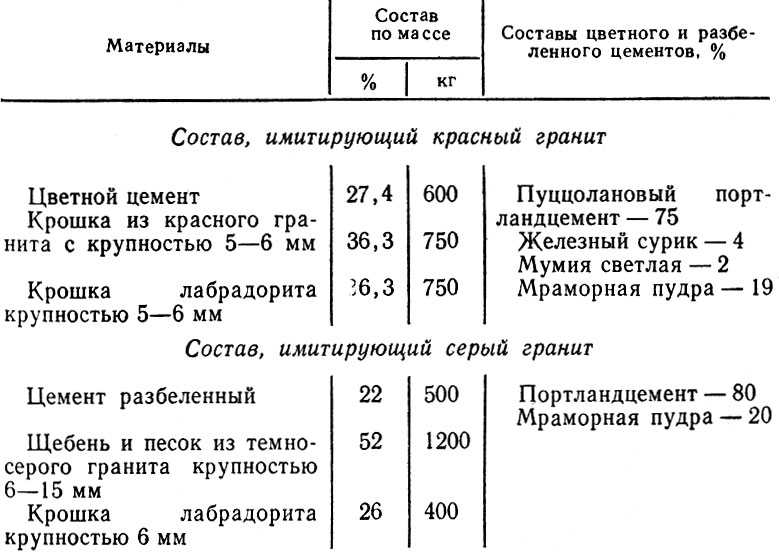

Первое время при производстве шлакоблоков одним из составляющих смеси был только доменный шлак. Сегодня же среди компонентов этого стройматериала присутствует гранитный отсев и другие вещества с аналогичными свойствами.

Основа материала – бетон. Он складывается из портландцемента разных марок, самой дорогой из которых М400. Состав и качество раствора зависит от марки цемента, а также размера шлака (он может быть крупным или мелким).

Для того чтобы шлакоблок вышел качественный, прочный, а стены из него стояли долго, необходимо чтобы составляющие раствора соответствовали нормативным требованиям:

- Шлак исключительно доменный, так как только он не боится влаги и имеет нужные характеристики.

- Песок необходим крупный, чистый, без посторонних материалов.

- Цемент качественный от проверенных производителей.

Лучше всего если это будет марка М400, так как только из нее получается самый качественный строительный материал, который сможет выдерживать большие нагрузки и влагу.

Лучше всего если это будет марка М400, так как только из нее получается самый качественный строительный материал, который сможет выдерживать большие нагрузки и влагу.

Дополнительные ингредиенты

При производстве шлакоблоков вместо шлака иногда берутся другие наполнители. Это может быть перлит, гравий, угольная зола, отсев камня, гипс, опилки.

Используют даже бой кирпича и другие строительные отходы, имеющие аналогичные параметры.

А для того, чтобы смесь для будущего шлакоблока была более податливой, раствор для его изготовления дополняют пластификаторами.

Эти специальные вещества способствуют тому, что материал становится более прочным и устойчивым к перепадам температур, а также не трескается при застывании.

Соотношение ингредиентов для приготовления

Способы, рецепты и технология изготовления шлакоблоков у различных производителей могут отличаться. Также это может зависеть от того, для строительства каких зданий он будет применяться. В домашних условиях тоже возможно получить крепкий шлакоблок, из которого можно построить надежные стены, что простоят не один десяток лет.

В домашних условиях тоже возможно получить крепкий шлакоблок, из которого можно построить надежные стены, что простоят не один десяток лет.

Универсального рецепта изготовления шлакоблока не существует, все ингредиенты подбираются с учетом того, какой тип здания планируется строить. Однако есть рецепт, имеющий оптимальный состав, из которого выходит качественный и доступный стройматериал.

| Наименование материала | Количество материала |

| Шлак | 7 частей |

| Песок | 2 части |

| Гравий | 2 части |

| Цемент марки М400 | 1, 5 части |

| Вода | 1, 5 – 3 части |

| Пластификатор | 5 г на каждый блок |

Шлакоблок, изготовленный по такому рецепту, подойдет для кладки стен любых зданий и строений. Это может быть и частный дом, и баня, и хозяйственная постройка, и промышленное здание.

Цена на материалы может отличаться в зависимости от района, где производится шлакоблок. Все составляющие раствора легко можно приобрести. Вот расчет средней цены за 1 штуку шлакоблока:

| Наименование материала | Расход на 1 секцию | Цена (руб) |

| Вода | 0,6 л | 0, 03 |

| Цемент | 2,3 кг | 9,2 |

| Песок | 11 кг | 3,85 |

| Отсев (шлак) | 11 кг | 1,32 |

| Пластификатор | 0, 1 кг | 3,3 |

| Итого | 17, 7 |

Пошаговая инструкция по созданию смеси

Для того чтобы получить качественную смесь для изготовления шлакоблока нужно приобрести необходимые ингредиенты для сухой смеси. Это отсев (шлак), цемент и вода.

При желании смесь можно дополнить пластифицирующими добавками, но можно обойтись и без них.

Пластификаторы, присутствующие в смеси для шлакоблочного раствора, ускоряют время просушки шлакоблока, а также не дают ему разрушаться. Строительный материал, изготовленный из смеси, в которой есть пластификатор, через 6-8 часов уже можно вынимать из форм и складировать.

Если производство небольшое, то все ингредиенты можно сделать вручную, без использования специального оборудования, но понадобится дрель со специальной насадкой для смешивания компонентов. Если нужно большое количество шлакоблока, то пригодится бетономешалка.

- Подготовленные составляющие в нужных пропорциях засыпаются в бетономешалку.

- Сыпучая смесь хорошо перемешивается.

- В бетономешалку вливают необходимое количество воды.

- Включается двигатель бетономешалки и смесь перемешивается до тех пор, пока не превратится в однородную массу.

- Готовая смесь разливается по формам.

Почему важно соблюдать технологию?

Для получения качественного материала очень важно строго соблюдать пропорции всех составляющих смеси. Существуют рецепты, проверенные годами. Очень тщательно следует отмерять количество воды. Ее количество имеет особое значение, так как именно по причине неверно рассчитанной пропорции воды на выходе чаще всего получается некачественный строительный материал.

Существуют рецепты, проверенные годами. Очень тщательно следует отмерять количество воды. Ее количество имеет особое значение, так как именно по причине неверно рассчитанной пропорции воды на выходе чаще всего получается некачественный строительный материал.

Смесь не должна быть жидкой, чтобы блоки хорошо формировались, а не растекались. Только тогда они застынут за минимально короткий промежуток времени.

От грамотно рассчитанных пропорций зависит качество материала, следовательно, долговечность, прочность и надежность стен, построенных из шлакоблока, отсутствие дефектов и трещин в конструкциях зданий.

Заключение

Для тех, кто решил построить дом из шлакоблоков, изготовить данный материал, а потом и сложить из него стены, не составит большой сложности. Доступные ингредиенты для смеси без необходимости приобретения дорогостоящего оборудования, правильный рецепт и желание – это все что нужно для получения хорошего и недорогого строительного материала.

Рецептура раствора для шлакоблока и советы по изготовлению блоков

Добавить в закладки ● Сборка-1 Нажмите «Ctrl + D» чтобы сохраните сайт в браузере

Когда возникает необходимость небольшого строительства на собственном участке – пришло время построить гараж, баньку, то всегда находятся хозяева, которые решаются не только самостоятельно к нему приступить, но и изготовить стройматериалы своими руками. А почему бы и нет, если есть в наличии время, упорство и сырье. Ну, и главное – желание, помноженное на возможность сэкономить средства.

Мы уже рассмотрели варианты: как изготовить самостоятельно кирпич, блоки пенобетона, арболита, фибробетона, тротуарной плитки. Пришла очередь кратко ознакомиться с процессом кустарного производства шлакоблока. Недорогой строительный материал шлакоблок не пробьет ощутимую брешь в бюджете, но своими руками всегда получится значительная экономия.

О рецептах и пропорциях раствора для шлакоблока

Точных рецептур замеса существует несколько видов, многое зависит от наличия доступного сырья. В качестве стандартного наполнителя служит шлак, но можно брать отходы горения угля, перлит, отсев гранитного или иного камня, добавляют кирпичный бой и опилки, прошедшие обработку. Процесс обработки опилок смотреть в статье «блоки из арболита».

В качестве стандартного наполнителя служит шлак, но можно брать отходы горения угля, перлит, отсев гранитного или иного камня, добавляют кирпичный бой и опилки, прошедшие обработку. Процесс обработки опилок смотреть в статье «блоки из арболита».

Как в любых бетонных блоках, в шлакоблоке неизменным и важным компонентом остается цемент. Чем выше марка, тем меньше расход. Но рекомендации мастеров сходятся на марке цемента М – 400, если брать М-500, то количество цемента уменьшают на 15% от пропорций на выбранный состав. Добавление пластификатора можно назвать не обязательным, но желаемым – из расчета 5 гр на один блок.

Пластификатор значительно увеличивает многие положительные свойства строительных блоков. Он придает морозоустойчивость блокам, предотвращает появление трещин. Добавление пластификатора упрощает процесс складирования. Блок схватывается быстрее, и уже через 6-8 часов блоки можно переносить к месту дальнейшей сушки, освобождая строительную площадку, не выжидая стандартные 2 суток.

Учитывая, что речь идет о небольших объемах, а не о промышленных линиях, для наглядности рассмотрим стандартные рецепты и пропорции в ведрах:

- 1,5 ведра цемента, 2 ведра песка, 2 ведра гравия или каменного отсева и 7 ведер шлака. Воду добавляют до нужной консистенции — блок не должен растекаться, терять геометрию при снятии формы (примерно 1,5 — 3 ведра).

- 1 ведро цемента, 3 ведра песка, 5 ведер шлака.

Подготовка рабочей площадки, места сушки и складирования

Определившись с наличием сырья, стоит задуматься о рабочих площадках. Те рекламные ролики, что мелькают в интернете, грешат одним недостатком – все ловко и хорошо, но под открытым небом, без учета погодных условий, это большой риск. Площадка под навесом для формовки и первичного отстоя/сушки будет гораздо удобней.

Для того, чтобы не страдала геометрия блоков, рабочая площадка должна быть ровной, желательно накрыта пленкой, на которую и будут выставляться формованные, но еще сырые изделия. Место созревания и дальнейшего складирования блоков тоже должно быть под крышей, желательно, чтобы это было помещение, где можно обеспечить влажность и тепло во время сушки.

Место созревания и дальнейшего складирования блоков тоже должно быть под крышей, желательно, чтобы это было помещение, где можно обеспечить влажность и тепло во время сушки.

Формы и оборудование для изготовления шлакоблока

Конечно, кустарное производство во многом уступает промышленному, и чем меньше у вас оборудования, тем больше будут задействованы руки. Ручной замес вместо бетономешалки, увеличивает трудозатраты, но уменьшает расход средств на покупку или аренду. Наличие вибропресса или вибростола (который несложно изготовить самому по доступным в интернете инструкциям) также ускорят и облегчат процесс изготовления шлакоблока. Но будем исходить из реалий, как поступают многие, и приготовим емкость для замеса, лопату, ведра. И конечно, потребуются формы.

Стандарты размеров для шлакоблока: 390х190х188 мм и для полу блоков: 390х120х188 мм. Но поскольку госприемки у частного застройщика, производителя нет, эти размеры допускается округлять до 40х20х20 см, и под эти размеры изготовить форму из дерева. Удобно делать ее со съемным дном, на которое крепятся бруски или обрезки трубы, которые будут формировать в блоке полости. Полости значительно уменьшает вес изделия, экономит сырье и никак не ухудшает качество блока.

Удобно делать ее со съемным дном, на которое крепятся бруски или обрезки трубы, которые будут формировать в блоке полости. Полости значительно уменьшает вес изделия, экономит сырье и никак не ухудшает качество блока.

Для удобства, с внешней стороны формы необходимо приделать бруски, на днище формы тоже обеспечить захват с боковых сторон. И можно приступать к изготовлению шлакоблоков своими руками.

Формовка и сушка блоков из шлакобетона

Готовым раствором, тщательно замешанным по выбранной под себя рецептуре, необходимо заполнить собранную форму. Заполнять следует с довеском, затем тщательно встряхнуть, простучать форму, чтобы вышли все пузырьки воздуха, а раствор заполнил рабочую емкость полностью. Утрамбовать сверху. При необходимости добавить раствор и аккуратно перевернуть блок на расстеленную пленку или поддон, чтобы снять сначала дно, а затем и саму форму, оставив блок схватываться на воздухе. Если раствор приготовлен без нарушений пропорций, то блок не изменит формы, не расплывется.

Сушатся/твердеют шлакоблоки без пластификатора минимум 36 часов, лишь затем переносятся к месту складирования. Лишь «созревшие», набравшие прочность блоки можно использовать в строительстве. А прочность они набирают до двух месяцев сушки. Первую неделю блоки должны лежать не плотно друг к другу. Во время сушки следует избегать пересыхания, как и с любыми бетонными изделиями – смачивать, накрывать пленкой или влажной тканью.

Остается добавить, если ваш трудовой запал исчерпал себя на любой стадии строительства или ремонта, всегда можно вызвать рабочую бригаду в помощь. Наша строительная компания предоставляет также услуги качественного утепления эковатой или любым утеплителем, выбранным заказчиком.

Шлакоблок

против бетонного блока: в чем разница?

12 долей

- Доля

- Штифт

Для строительства костровой ямы, подпорной стены, холодного подвала или стены фундамента требуется планирование и соответствующие материалы. Выбор шлакоблока по сравнению с бетонным блоком может определить, насколько напряженной будет сборка и как долго продлится ваш проект. Ваш успех может заключаться в их различиях.

Выбор шлакоблока по сравнению с бетонным блоком может определить, насколько напряженной будет сборка и как долго продлится ваш проект. Ваш успех может заключаться в их различиях.

Шлакоблоки представляют собой легкие строительные блоки низкой плотности, изготовленные из цемента и угольной золы. Бетонные блоки сочетают в себе цемент с песком и гравием, а также небольшим процентом золы. Шлакоблокам не хватает прочности и устойчивости к атмосферным воздействиям и давлению, которыми обладают бетонные блоки, и они не рекомендуются для многих несущих конструкций .

В этой статье мы рассмотрим шлакоблоки и бетонные блоки, их историю, характеристики, использование и сравним различные типы, доступные в настоящее время. К концу чтения вы должны лучше понять, какой тип блока использовать для вашего проекта.

Быстрая навигация

- Немного общей информации

- Что такое шлакоблок

- Типы шлакоблоков

- Вес шлакоблоков

- Размер шлакоблока

- Где достать шлакоблоки

- Сколько стоят шлакоблоки

- Что такое бетонный блок

- Типы бетонных блоков

- Каков размер бетонного блока

- Сколько стоит бетон

5 Вес бетонных блоков Блоки

- Шлакоблок против бетонного блока

- Заключение

Немного предыстории

Искусство изготовления бетона, изобретенное римлянами около 300 г. до н.э., было утрачено, когда их империя пала. Модернизация бетона началась в 1756 году, но современная формула не была запатентована до 1824 года. Хотя она и не была такой прочной, как утерянная римская формула, она была более портативной и менее дорогой, чем каменные блоки, добытые в карьере.

до н.э., было утрачено, когда их империя пала. Модернизация бетона началась в 1756 году, но современная формула не была запатентована до 1824 года. Хотя она и не была такой прочной, как утерянная римская формула, она была более портативной и менее дорогой, чем каменные блоки, добытые в карьере.

Начиная с 1830-х годов, были выданы различные патенты на машины для производства бетонных блоков, некоторые из которых производили блоки весом 180 фунтов! В 1889 году Хармонду С. Палмеру из Теннесси была выдана форма для монолитных бетонных блоков, а в 1899 году он запатентовал машину для производства пустотелых бетонных блоков. Эти блоки были легче и дешевле в производстве и являются основой современного бетонного блока.

Ручная отливка от 1200 до 4000 блоков для фундамента, однако, была бы трудоемкой, изнурительной изнурительной работой для двух человек в течение нескольких недель. Сегодня высокоавтоматизированный завод по производству цементных блоков может легко производить несколько 1000 блоков в час, обеспечивая доступность бетонных блоков для различных проектов.

Что такое шлакоблок

Шлакоблоки представляют собой легкие строительные блоки низкой плотности или бетонные кладочные блоки (CMU). Они изготавливаются из смеси портландцемента и заполнителя шлаков от сжигаемого угля; отсюда и их название. Смесь заливают или прессуют в формы и либо нагревают до сушки, либо высушивают на воздухе. Шлакоблоки обычно имеют два или три полых ядра посередине.

Портландцемент, изобретенный в 1824 году в Англии, производится путем нагревания известняка и минеральной глины с образованием клинкера, который затем измельчается в порошок и смешивается с 2-3% гипса. Пепел – это летучая или зольная зола, остающаяся от сжигания угля для различных целей. Мелкий пепел также известен как бриз в Соединенном Королевстве, поэтому в Великобритании его называют шлакоблоками.

Процесс использования угольной золы был изобретен в 1913 году Фрэнсисом Штраубом, кирпичным каменщиком из Питтсбурга, который экспериментировал с золой от угольных и сталелитейных заводов в качестве заполнителя для производства более легкого кирпича. После нескольких лет экспериментов он пришел к наилучшему соотношению смеси, и так родился шлакоблок. Блоки легкие, обладают некоторой изоляционной способностью, и в них можно забивать гвозди.

После нескольких лет экспериментов он пришел к наилучшему соотношению смеси, и так родился шлакоблок. Блоки легкие, обладают некоторой изоляционной способностью, и в них можно забивать гвозди.

Каменщики обнаружили, что более легкий вес легче поднимать и маневрировать на строительных лесах или для подъема и продевания арматуры. Полые сердечники позволяют легко укрепить конструкцию из шлакоблоков, заполнив сердечники бетоном.

Огнеупорные блоки использовались во всех аспектах строительства, от фундамента до внутренних стен. Шлакоблоки широко использовались в строительной отрасли, пока около 50 лет назад строительство стен из литого бетона не стало более распространенным.

В настоящее время 12 миллионов тонн угольной золы или золы используются в качестве упрочняющей добавки для производства легких бетонных блоков. Шлакоблоки все еще используются сегодня, но они запрещены в некоторых строительных приложениях в соответствии со строительными нормами. Блоки подвержены повреждению влагой, короблению, изгибу и им не хватает прочности на растяжение и сдвиг, характерных для бетонных блоков.

Еще одним недостатком шлакоблоков была токсичность угольной золы, используемой при их производстве. Токсины связаны с нервными расстройствами, раком, жалобами на здоровье и снижением когнитивных способностей.

Сегодня более легкие шлакоблоки используются в стенах крупных строительных объектов, где их вес является преимуществом, и они не должны нести никакой нагрузки. Их часто используют в чередовании с бетонными блоками, чтобы уменьшить вес без ослабления конструкции. Пустотные блоки до сих пор используются в некоторых фундаментах и других строительных приложениях, ландшафтном дизайне, садоводстве, строительстве костровых ям и мест, скамеек и сотнях других мест и применений.

Хотя сегодня зола реже используется в качестве заполнителя в блоках, она используется в качестве смешивающего агента в большинстве блоков и для облегчения бетонных блоков Группы 2. Термин «шлакоблок» стал обозначать легкие блоки с низкой плотностью и, что еще более запутанно, быть синонимом любого пустотного бетонного блока. При покупке более легких шлакоблоков продавец должен сообщить вам, содержат ли они золу или пемзу.

При покупке более легких шлакоблоков продавец должен сообщить вам, содержат ли они золу или пемзу.

Типы шлакоблоков

На сегодняшний день существует не менее 32 различных форм и размеров шлакоблоков. Они делятся на опору, подрамник, створку, полый возвратный угол и угол 45°. Размеры варьируются от 4 x 4 x 8 дюймов до 8 x 12 x 16 дюймов с угловыми блоками длиной до 21 дюйма.

- Блоки для пирса могут быть разных типоразмеров и быть цельными или пустотелыми. Их лица все гладкие или законченные.

- Блоки для носилок предназначены для соединения с другими блоками для носилок, поэтому их концы наполовину полые, а стороны гладкие. Различают сплошные и пустотелые носилки. Блоки створчатые

- могут быть сплошными, пустотелыми, угловыми, одинарными или двойными и используются для облицовки оконных проемов в блочных стенах.

- Пустотелые ответные угловые блоки упрощают соединение двух стен с кирпичным переплетением в углу.

- Угловые блоки 45° делают конструкцию угловой стены более простой и прочной.

Вес шлакоблоков

Хотя шлакоблоки стали обозначать любые пустотелые бетонные блоки, мы имеем в виду те, которые являются настоящими шлакоблоками. Легкие блоки, в которых используется зола или пемза, весят меньше, чем стандартные блоки заполнителя аналогичного размера и формы, в которых в качестве заполнителя используется гравий или камень.

Легкий носилочный блок из полого шлака или пемзы размером 8’x8’x16 весит приблизительно 28 фунтов. Он примерно на 10 фунтов легче стандартного бетонного блока таких же размеров. Шлакоблоки разных форм и размеров также будут легче, чем аналогичные бетонные блоки.

Размер шлакоблока

Шлакоблоки бывают толщиной 4″, 6″, 8″ и 12″ (ширина) и высотой 2″, 4″ и 8″. Высота 8 дюймов соответствует трем рядам стандартных глиняных кирпичей, а длина 16 дюймов соответствует длине 2 кирпичей. Это позволяет укладывать кирпичи и блоки парными рядами и выстраиваться в линию для оконных и дверных проемов.

Стандартный блок бетонной кладки (CMU) или стандартная форма блоков, также известная как квадрат 8, имеет номинальные размеры 8 x 8 x 16 дюймов, но фактически 7-5/8 x 7-5/8 x 15-5 футов. 8 дюймов в размере. Разница позволяет использовать 3/8 дюйма раствора для заполнения зазоров для достижения высоты 8 дюймов и длины 16 дюймов.

8 дюймов в размере. Разница позволяет использовать 3/8 дюйма раствора для заполнения зазоров для достижения высоты 8 дюймов и длины 16 дюймов.

Где достать шлакоблоки

Сегодня в большинстве строительных магазинов продаются шлакоблоки, которые на самом деле представляют собой пустотелые бетонные блоки с некоторым содержанием золы. Для покупки легких блоков, содержащих золу в качестве заполнителя, в большинстве магазинов может потребоваться специальный заказ.

Местные производители бетонных блоков и кирпича, скорее всего, будут иметь их в наличии или будут выполнять специальный заказ и избавляться от посредников. Вы также можете найти старые шлакоблоки в ремонтных или восстановительных магазинах.

Сколько стоят шлакоблоки

Сегодня шлакоблоки старой рецептуры более распространены рядом с угольными электростанциями, те, что дальше, должны перевозиться в угольной золе или пемзе и поэтому использовать их в качестве смешивающего агента, а не заполнителя. Если вам повезет, вы можете найти в Интернете сайт купли-продажи, в котором перечислены бывшие в употреблении шлакоблоки, взятые со старых площадок для сноса зданий, по цене от 0,25 до 1 доллара за штуку.

Если вам повезет, вы можете найти в Интернете сайт купли-продажи, в котором перечислены бывшие в употреблении шлакоблоки, взятые со старых площадок для сноса зданий, по цене от 0,25 до 1 доллара за штуку.

Полые шлакоблоки размером 8 x 8 x 16 дюймов, содержащие от 25% до 40% золы, будут стоить от 1,50 до 2,00 долларов США в большинстве строительных магазинов. Покупка легких блоков того же размера, в которых в качестве заполнителя используется зола, может стоить в 5–10 раз дороже в зависимости от вашего местоположения и количества заказываемых блоков.

Что такое бетонный блок

Бетонный блок или блок бетонной кладки (CMU) обычно относится к блоку размером 8 x 8 x 16 дюймов, используемому в строительстве. Блоки прочнее, плотнее и тяжелее, чем шлакоблоки.

Они изготавливаются с использованием соотношения портландцемента и заполнителя 1:6, при этом 60 % заполнителя составляют мелкие частицы, такие как песок, а остальные 40 % — крупнозернистые материалы, такие как мелкий щебень или гравий. Смесь заливают, прессуют или отливают в формы и отверждают.

Смесь заливают, прессуют или отливают в формы и отверждают.

Портландцемент смешивается с водой с образованием бетонной смеси из одной-двух частей портландцемента на одну часть воды. Смесь загущают до консистенции темперной краски – густой и пастообразной – и добавляют к заполнителю. В качестве альтернативы цемент и заполнители смешивают всухую, а затем добавляют воду для получения желаемой консистенции. Затем смесь отливается в блоки стандартных размеров и веса.

Патенты на изготовление бетонных блоков появились в 1830-х годах для блоков, изготавливаемых на стройплощадках. Сборные блоки укладывались как обычные глиняные кирпичи, но их можно было укладывать быстрее, чтобы сформировать стены. Они были дешевле, быстрее и проще в использовании, чем добытые каменные блоки. Первый дом, построенный полностью из сборных блоков в США, был построен на Статен-Айленде в 1837 году.0003

Компания Frear Stone Manufacturing Company запатентовала декоративный бетонный блок, который был дешевле и быстрее в производстве, чем резные каменные блоки. Чикагская компания была первым коммерческим предприятием по производству сборных железобетонных блоков. После пожара в Чикаго в 1871 году блоки стали более популярными в качестве огнеупорного строительного материала, поскольку те, которые использовались, пережили пламя.

Чикагская компания была первым коммерческим предприятием по производству сборных железобетонных блоков. После пожара в Чикаго в 1871 году блоки стали более популярными в качестве огнеупорного строительного материала, поскольку те, которые использовались, пережили пламя.

Крупномасштабное производство блоков для распределения началось с использования машины для производства чугунных пустотелых бетонных блоков, запатентованной Хармоном Палмером в 1900. К концу 1920-х годов более 1000 компаний и подрядчиков построили сотни тысяч домов из сборных пустотелых блоков. Компания Sears Roebuck Company даже продала машину для изготовления блоков с каменной поверхностью и гладкой поверхностью за 57,50 долларов США, которая была очень популярна в период с 1905 по 1920 год. коммерческие структуры и силосы. Они также обеспечивают тепло- и звукоизоляционные свойства и длительный срок службы.

В соответствии с требованиями Объединенного комитета по стандартам каменной кладки к строительным нормам и правилам, CMU должен выдерживать сжатие от 1000 до 5500 фунтов на квадратный дюйм. Неармированные пустотелые блоки имеют прочность на сдвиг, среднюю прочность на растяжение и прочность на растяжение при изгибе примерно на 10% от их прочности на сжатие.

Неармированные пустотелые блоки имеют прочность на сдвиг, среднюю прочность на растяжение и прочность на растяжение при изгибе примерно на 10% от их прочности на сжатие.

Типы бетонных блоков

Бетонные блоки бывают разных классификаций, типов и форм. Блоки можно классифицировать по их пустотам: твердые (без пустот), ячеистые (пустота не проходит полностью) и полые. Это могут быть блоки высокой плотности, содержащие песок и мелкие заполнители гравия, или блоки низкой плотности, содержащие различное количество угольной золы.

Пустотелые или ячеистые блоки составляют от 50% до 75% от общей массы блока со сплошным сердечником аналогичных размеров, что делает их легче цельного блока.

Существует также несколько различных классификаций бетонных блоков – группа 1 или класс A, группа 2 или класс B, группа 3 или класс C. Марка A – это пустотелые блоки с минимальной плотностью 1500 кг/м³ и содержанием менее 25% пепла. Они имеют прочность на сжатие 3,5, 4,5, 5,5, 7,0, 8,5, 10,0, 12,5 и 15,0 Н/мм2 в зависимости от размеров и назначения.

Марка B – это более легкие пустотелые блоки с плотностью от 1100 до 1500 кг/м³, содержат от 25% до 40% золы, имеют прочность на сжатие от 3,5 до 5,0 Н/мм2 и не рассчитаны на несущую способность строительство. Марка А также более огнестойкая, чем блоки марки В. Блоки марки С имеют сплошное ядро, имеют плотность более 1800 кг/м³ и минимальную прочность на сжатие от 4 до 5,0 Н/мм2.

Доступны восемь различных типов бетонных блоков различных размеров. Существуют сплошные или полые блоки, подрамники, уголки, перемычки, перегородки, столбы, косяки, крестообразные, выпуклые и квадратные блоки.

- Полнотелые блоки тяжелые и плотные и обычно используются для несущих стен. Они доступны в большинстве форм, похожих на формы с полым сердечником.

- Опорные блоки заполняют пространство между угловыми и косяковыми блоками. Они являются наиболее распространенными пустотелыми блоками.

- Угловые блоки имеют гладкий законченный конец для дверных, оконных или проходных проемов, а также подрамник для соединения с конструкцией стены.

- Блоки перемычки, швеллера или балки имеют U-образную форму. U-образная форма заполнена арматурой и бетоном, образуя перемычку или балку, передающую нисходящую нагрузку.

- Перегородочные блоки обычно уже своей высоты и обеспечивают противопожарный барьер. Полый сердечник также помогает уменьшить передачу шума.

- Столбовые блоки имеют гладкую поверхность со всех сторон для использования в качестве готовых стоек, простенков или столбов.

- Косяки имеют вырезы, чтобы обеспечить место для оконных или дверных наличников.

- Блоки с закругленными концами имеют закругленные углы на одном конце, чтобы смягчить их использование для торцевых стен, которые образуют ниши, проходные отверстия, концы перегородок или входы.

- Блоки Frogged имеют ячеистую центральную канавку для удержания большего количества раствора или бетона для более прочного сцепления со следующим слоем.

Полые квадратные бетонные блоки используются для изготовления дымоходов или для формирования стен или садовых подпорных стенок или ящиков. Сплошные квадраты обычно используются для фундаментных блоков или подпорных стен.

Сплошные квадраты обычно используются для фундаментных блоков или подпорных стен.

Каков размер бетонного блока

Бетонные блоки имеют стандартную толщину (ширину) 2”, 4”, 6”, 8” и 12” и высоту 2”, 4” и 8”. Обычный подрамник длиной 16 дюймов и высотой 8 дюймов имеет ту же площадь, что и шесть обычных глиняных кирпичей, что позволяет легко покрывать блоки кирпичным шпоном.

Блок бетонной кладки (CMU) имеет номинальные размеры 2”, 4”, 6”, 8”, 10” и 12” в ширину, 8” в высоту и 16” в длину. Полублоки имеют длину всего 8 дюймов. Фактические размеры на 3/8 дюйма уже, чтобы можно было разместить раствор. Стандартные носилки на самом деле будут иметь размеры 7-5/8”x7-5/8”x15-5/8” вместо 8”x8”x16”.

Вес бетонных блоков

Вес различных бетонных блоков зависит от их размеров, плотности и группы или марки. Большие блоки одинаковой плотности будут весить больше, чем блоки меньшего размера, в то время как легкие блоки будут легче, чем тяжелые и плотные блоки того же размера.

Полый блок размером 4 x 8 x 16 дюймов весит 27 фунтов, сплошной – 36 фунтов, пустотелый блок 6 x 8 x 16 дюймов – 32 фунта, сплошной – 50 фунтов. Блок носилок размером 8 x 8 x 16 дюймов с полым сердечником весит от 38 до 40 фунтов, а сплошной блок размером 8 x 8 x 16 дюймов весит 70 фунтов. Если вы чувствуете себя сильным, цельный блок 12 x 8 x 16 дюймов весит 105 фунтов.

Сколько стоят бетонные блоки

Цены на монолитные цементные блоки немного выше, чем на более легкие пустотелые блоки. Оба типа блоков доступны в большинстве строительных магазинов и у местных производителей. Цена будет зависеть от того, где вы проживаете. Покупка больших объемов блоков часто снижает стоимость единицы, но может потребовать доставки.

Цельный 4”x8”x16 будет стоить приблизительно 1,65$, а пустотелый – от 1,20$ до 1,55$. Прочные носилки размером 8 x 8 x 16 дюймов стоят от 1,50 до 1,95 долларов, а полые — от 1,20 до 1,85 долларов. Цены и наличие зависят от магазина и местоположения и могут потребовать специального заказа.

Шлакоблок и бетонный блок

Сравнение шлакоблоков и бетонных блоков — хороший способ определить, какой тип блока лучше всего подходит для вашего проекта. Шлакоблоки, использующие угольную золу в качестве заполнителя, производятся не так широко, как 50 лет назад, но все еще доступны в некоторых районах.

Однако термин «шлакоблок» используется для обозначения более легких пустотелых бетонных блоков. В «более легких» блоках используется песок и мелкий гравийный заполнитель, но они также содержат от 25% до 40% золы.

Несущие блоки содержат некоторое количество золы в качестве смешивающего агента, а ненесущие бетонные блоки имеют большее содержание золы. Несущие блоки доступны в блоках с пустотелым и сплошным сердечником, в то время как более легкие блоки обычно имеют 2 или 3 ядра. На приведенной ниже диаграмме шлакоблоки сравниваются с бетонными блоками.

| Шлакоблоки | Бетонные блоки |

Изготовлен из портландцемента и золы (золы) от сожженного угля. | Изготовлен из портландцемента, песка и мелкого щебня или гравия. |

| Литые, с шероховатой или пористой текстурой. | Отливают, чтобы они выглядели более гладкими или добытыми камнями и имели менее пористую текстуру. |

| Прямоугольные блоки с 2 или 3 пустотелыми жилами. | Прямоугольные блоки с 2 или 3 полыми сердцевинами, плоскими сердцевинами или сплошными. |

| Заполнитель из золы позволяет получить более легкие блоки. | Заполнитель из песка и камня утяжеляет блоки. |

| Недостаточная прочность на растяжение, поэтому они не выдерживают давления и менее долговечны. | Повышенная прочность на растяжение, устойчивость к давлению и силе. |

| Блоки более «гибкие» и могут гнуться под давлением, что запрещено в некоторых конструкциях строительными нормами. | Гораздо прочнее и долговечнее, чем шлакоблоки. |

Общие номинальные размеры 2”, 4”, 6”, 8”, 10” и 12” в ширину, 2”, 4” и 8” в высоту и 8” или 16” в длину. | Общие номинальные размеры 2”, 4”, 6”, 8”, 10” и 12” в ширину, 2”, 4” и 8” в высоту и 8” или 16” в длину. |

| Фактические размеры на 3/8 дюйма уже номинальных размеров. | Фактические размеры на 3/8 дюйма уже номинальных размеров. |

| За последние 50 лет массовое производство не производилось, но бетонные блоки с содержанием золы 25-40% производятся и известны как «шлакоблоки» | Широко производится и легко доступен сегодня. |

| Содержание золы и пустотелая сердцевина обеспечивают очень хорошие показатели пожаробезопасности и теплоизоляции. | Бетонные блоки имеют более низкий коэффициент горения и теплоизоляции. |

| Масса полого стержня 8x8x16 составляет 28 фунтов | Полый блок размером 8 x 8 x 16 дюймов весит от 38 до 40 фунтов, а сплошной блок – 70 фунтов. |

| Стоимость зависит от размеров – от 1,20 до 1,90 долл. США | Стоимость зависит от размеров – от 1,20 до 2,11 долл. США США |

| Плохо противостоит силам природы и требует дополнительного ремонта. | Лучше противостоит стихиям и силам природы и требует меньше обслуживания. |

| Хотя изначально они широко использовались, сегодня они чаще используются в небольших проектах, ненесущих стенах, строительстве каминов или ям, а также в ландшафтном дизайне. | Используется в малых и крупных строительных проектах, а также в ландшафтном дизайне, а также в подпорных и садовых стенах. |

Заключение

Выбор между шлакоблоками и бетонными блоками сегодня не так актуален, поскольку блоки, в которых в качестве заполнителя используется зола, не очень распространены. Однако термин «зола» обычно используется для обозначения легких блоков низкой плотности группы 2 с содержанием золы от 25 до 40%. Для структурных несущих бетонных блоков рекомендуются блоки группы 1 или 3.

Мы надеемся, что вы лучше понимаете, чем шлакоблоки отличаются от бетонных блоков, и чем они отличаются. Если вы нашли статью полезной или интересной, пожалуйста, поделитесь ею с другими. Как всегда, мы ценим ваши комментарии и предложения.

Если вы нашли статью полезной или интересной, пожалуйста, поделитесь ею с другими. Как всегда, мы ценим ваши комментарии и предложения.

Евгений Сокол

Евгений большую часть своей жизни занимался своими руками и любит творить, вдохновляя на творчество других. Он страстно интересуется обустройством дома, ремонтом и деревообработкой.

Шлакоблок Размеры и характеристики

В строительном мире шлакоблок и бетонный блок взаимозаменяемы, даже если это совершенно разные продукты. Несмотря на то, что они похожи, они не одинаковы.

Ниже поясняются характеристики шлакоблока, его состав и размеры шлакоблока в соответствии со стандартами ASTM.

Шлакоблоки представляют собой бетонные блоки, изготовленные из летучей золы или угольного шлака вместо песка или гравия. Отсюда состав шлакоблоков:

- Вода

- Цемент

- Зола

Шлакоблок; Изображение предоставлено: https://mbdou42. ru/ ru/ |

Они в основном легкие по весу и обладают небольшой грузоподъемностью, что делает их подходящими для строительства сада или подпорной стены. Но никогда не думайте об использовании шлакоблоков в крупных строительных проектах.

Характеристики шлакоблоков

- Шлакоблоки в основном имеют полую прямоугольную структуру. Размеры шлакоблоков основаны на стандартных рекомендациях, приведенных в ASTM C-90.

- Прочность шлакоблоков меньше, что ограничивает их применение во всех местах.

- Шлакоблоки подвержены короблению или искривлению, ремонт которых является дорогостоящим.

- Недостаточная прочность на растяжение.

Размеры шлакоблоков

Стандартные размеры шлакоблоков, представленных на рынке, перечислены ниже. Они представлены как глубина х высота х длина.

- 4 -дюймовые шлаковые блоки

- 6 -дюймовый шларный блок

- 8 -дюймовый шларный блок

1.

4 «Размеры шлакового блока

4 «Размеры шлакового блока| . | |

Solid pier | 8″ x 4″ x 4″ |

Solid pier | 8″ x 4″ x 8″ |

Solid pier | 12″ x 4″ x 8″ |

Solid pier | 16″ x 4″ x 4″ |

Solid pier | 16″ x 4″ x 8 « |

Hollow Pier | 16″ x 4 «x 4» |

2. 6 «ЗНАЧИ Д*Ш*В)

Actual Size (mm)

Hollow Strechter

16″ x 6″ x 4″

406 x 152 x 101 mm

Hollow Corner Sash

16″ x 6″ x 4″

406 x 152 x 101 mm

Solid pier

16″ x 6″ x 4″

406 x 152 x 101 mm

Сплошной угловой склад

16 «x 6» x 4 «

406 x 152 x 101 мм

xlown ould Corner

203 x 152 x 203 mm

Hollow pier

14″ x 6″ x 8″

355 x 152 x 203 mm

Hollow Strechter

16″ х 6″ х 8″

406 x 152 x 203 mm

Hollow Corner Sash

16″ x 6″ x 8″

406 x 152 x 203 mm

Hollow pier

16 «x 6» x 8 «

406 x 152 x 203 мм

Сплошной пирс

16″ x 6 «X 8»

16 «X 6». мм

Сплошной угловой склад

16 «x 6» x 8 «

406 x 152 x 203 мм

SOLI SASH

.

457 x 152 x 203 mm

Hollow Corner Sash

18″ x 6″ x 8″

457 x 152 x 203 mm

Hollow Strechter

18″ х 6″ х 8″

457 x 152 x 203 mm

45 degree angle

21″ x 6″ x 8″

406 x 152 x 203 mm

12″ Cinder Размеры блоков

Имя | Номинальный размер (L*W*H) | ||||||||||

390 x 140 x 190 mm | |||||||||||

Solid pier | 16″ x 12″ x 8″ | 390 x 95 x 190 mm | |||||||||

Solid Corner Sash | 16 «x 12» x 4 « | 390 x 90 x 90 мм | |||||||||

Твердый угловой ствол | 16″ x 12 «X 8» | 16 «X 12» X 8 « | 15 | 16″ x 12 «9000 3 | 16″ x 12 «. | ||||||

Полый угловой склад | 8 «x 12» x 8 « | 390 x 90 x 90 мм | |||||||||

Hollow Corner | |||||||||||

. | 390 x 140 x 190 мм | ||||||||||

Полово двойной склад | 16 «x 12» x 8 « | 390 x 95 x 9000 | 390 x 95 x 9000 9000 3 | 390 x 95 x 9000 | 390 x 95″ 9000 3 | 390 x 95 «9000 3 | 390 x 95″ 9000 3 | 390 x 95 «9000 3 | 390 x 95″ 9000 | 3902. 16 x 12 x 8 дюймов | 390 x 90 x 90 mm |

Hollow Strechter | 16″ x 12″ x 8″ | 390 x 140 x 190 mm | |||||||||

Hollow Strechter | 16 «x 12» x 4 « | 390 x 95 x 190 мм | |||||||||

Полового углового створки | 16″ x 12 «x 4» | 16 «x 12» x 4 « | |||||||||

16″ x 12 «x 4» 9000 | |||||||||||

16 «x 12» x 4 «9000 | 16″ x 12 «x 4» | 16 «x 12″ x 4 » мм | |||||||||

Полый возвратный угол | 16 «x 12» x 8 « | 390 x 95 x 190 мм |

Блоки Cinder Constructed с открытыми клетками. или дополнительный бетон для увеличения сопротивления блока.

или дополнительный бетон для увеличения сопротивления блока.

Теги: Фундамент, Строительство Строительство зданий Строительные материалы кирпичная кладка

Предыдущий пост Следующий пост

Хозяйственные конструкции… — Ч4 Строительные материалы: Бетонные блоки-песчано-цементные блоки — Раствор-Железоцемент-Волокно

Хозяйственные конструкции… — Ч4 Стройматериалы: Бетонные блоки-Песчано-цементные блоки-Раствор-Железоцемент-Фибра-ЖБ-Металлы-Строительные скобяные изделия-Стекло-Пластмассы-Резина Бетонные блоки — песок — цементные блокиСодержимое — Предыдущий — Следующий

Из бетонных блоков строить быстрее, чем из кирпичей

а количество раствора уменьшается менее чем наполовину. Если лицо

применяется засыпка снарядов, в которых раствор укладывается только вдоль

края блоков, расход раствора снижается на

еще 50%. Однако общее количество цемента, необходимое для блоков

и раствора намного больше, чем требуется для раствора в

кирпичная стена.

Бетонные блоки часто изготавливаются из бетона 1:3:6 с заполнитель максимальным размером 10 мм или цементно-песчаная смесь с соотношение 1:7, 1:8 или 1:9. Эти смеси при правильном отверждении дают бетонные блоки обладают прочностью на сжатие значительно выше, чем требуется в одноэтажном доме. Блоки могут быть твердыми, ячеистые или пустотелые. Ячеистые блоки имеют полости с одного конца закрытые, а в пустотелых блоках полости проходят. Легкий заполнитель, такой как треснутая пемза, иногда использовал.

Блоки изготавливаются по ряду согласованных размеров, фактические размеры примерно на 10 мм меньше, чтобы учесть толщину миномет.

Производство блоков

Блоки можно изготовить с помощью простой машины для изготовления блоков.

приводимый в действие двигателем или вручную. Их также можно изготовить с помощью

простые деревянные формы на платформе или полу. Плесень может быть

облицован сетчатыми стальными пластинами для предотвращения повреждений при трамбовке и

для уменьшения износа пресс-формы. В крупносерийном производстве стали

часто используются пресс-формы. Деревянная форма изначально смазывается маслом.

на ночь и не нужно смазывать маслом каждый раз, когда он заполняется. это

достаточно протереть тряпкой. Бетон из жесткого

или пластичной консистенции, укладывается в форму слоями и каждый

слой уплотняют трамбовкой 3 кг.

В крупносерийном производстве стали

часто используются пресс-формы. Деревянная форма изначально смазывается маслом.

на ночь и не нужно смазывать маслом каждый раз, когда он заполняется. это

достаточно протереть тряпкой. Бетон из жесткого

или пластичной консистенции, укладывается в форму слоями и каждый

слой уплотняют трамбовкой 3 кг.

Форма на рис. 3.30 имеет крышку, сделанную так, чтобы она могла проходить через остальную часть формы. Слегка заостренные стороны могут быть снять, подняв ручки, удерживая крышку одна нога.

Рисунок 3.30 Деревянная форма для монолитных бетонных блоков.

Форма, показанная на рис. 3.31, имеет стальную пластину, форма блока, который надевается как крышка и удерживается как выемки извлекаются. Затем откручиваются болты и стороны формы удаляются быстрым движением. Все части формы должны быть слегка скошены, чтобы их можно было легко снят с блока.

Начиная со следующего дня после изготовления блоков вода

посыпал их на две недели во время отверждения. Через 48 часов

блоки можно снимать для укладки, но смачивание продолжают.

После отверждения блоки сушат. Если влажные блоки положить в

стены, они сожмутся и вызовут трещины. Чтобы обеспечить максимальную

сушки, блоки укладываются в промежутке, подвергаются воздействию

преобладающий ветер и в случае пустотелых блоков, с

полости, уложенные горизонтально, чтобы образовать непрерывный проход для

циркулирующий воздух.

Через 48 часов

блоки можно снимать для укладки, но смачивание продолжают.

После отверждения блоки сушат. Если влажные блоки положить в

стены, они сожмутся и вызовут трещины. Чтобы обеспечить максимальную

сушки, блоки укладываются в промежутке, подвергаются воздействию

преобладающий ветер и в случае пустотелых блоков, с

полости, уложенные горизонтально, чтобы образовать непрерывный проход для

циркулирующий воздух.

Декоративные и вентиляционные блоки

Декоративные бетонные или песчано-цементные блоки могут служить нескольким целей:

- Обеспечение света и безопасности без установки окон или ставни.

- Обеспечить постоянную вентиляцию.

- Придать привлекательный внешний вид.

Кроме того, одни предназначены для защиты от дождя, а другие включить защиту от комаров.

Блоки простой формы могут быть изготовлены в деревянной форме путем

вставка кусочков дерева для получения нужной формы, но более

сложные конструкции обычно требуют профессионально изготовленной стали

плесень.

Рисунок 3.31 Форма для пустотелые или ячеистые бетонные блоки.

РастворРаствор представляет собой пластичную смесь воды и вяжущих материалов. используется для соединения бетонных блоков, кирпичей или других каменных блоков.

Раствор желательно удерживать влагу, быть достаточно пластичным прилипать к мастерку и блокам или кирпичам и, наконец, развивать достаточную прочность без образования трещин.

Миномет не обязательно должен быть сильнее отрядов, к которым он присоединяется. Фактически трещины с большей вероятностью появятся в блоках или кирпичах, если раствор слишком крепкий.

Существует несколько типов строительных растворов, каждый из которых подходит для

конкретных приложений и различной стоимости. Большинство из них

растворы включают песок в качестве ингредиента. Во всех случаях песок

должны быть чистыми, свободными от органических материалов, хорошо просеянными (а

разнообразие размеров) и не более 3 мм ила в осадке

тест. В большинстве случаев размер частиц не должен превышать 3 мм, т.к.

раствор будет «жестким» и с ним будет трудно работать.

В большинстве случаев размер частиц не должен превышать 3 мм, т.к.

раствор будет «жестким» и с ним будет трудно работать.

Известковый раствор обычно смешивают 1 часть извести с 3 частями песка. Два Доступны виды извести. Гидравлическая известь быстро твердеет и следует использовать в течение часа. Он подходит как для выше, так и для подземные приложения. Негидравлическая известь требует воздуха для затвердевают и могут использоваться только над землей. Если сгладить во время стоя, куча этого типа известкового раствора может храниться в течение несколько дней.

Рисунок 3.32 Вентиляция и декоративные бетонные блоки.

Цементный раствор прочнее и водонепроницаемее, чем леска.

раствор, но с ним трудно работать, потому что он не «жирный» или

пластик и отваливается от блоков или кирпичей во время

размещение. Кроме того, цементный раствор дороже других

типы. Следовательно, он используется только в нескольких приложениях, таких как

влагонепроницаемый слой или в некоторых ограниченных областях, где большие нагрузки

ожидаемые. Обычно требуется смесь 1:3 с использованием мелкого песка.

получить достаточную пластичность.

Обычно требуется смесь 1:3 с использованием мелкого песка.

получить достаточную пластичность.

Compo состоит из цемента, извести и песка. В некоторых В некоторых местах цементно-известковая смесь 50:50 продается в качестве цементного раствора. добавление извести снижает стоимость и улучшает работоспособность. Цементно-известково-песчаная смесь 1:2:9 подходит для общего назначения, в то время как 1:1:6 лучше для открытых поверхностей и 1:3:12 можно использовать для внутренних стен или каменных стен, где дополнительная пластичность полезна.

Раствор также можно приготовить с использованием пуццолана, битума, разбавленного или почвы. А 1:2:9известково-пуццоланово-песчаный раствор примерно равен 1:6 цементно-песчаный раствор. Блоки Adobe и стабилизированного грунта часто укладывается на раствор того же состава, что и блоки.

Таблицы 3.16 и 3.17 содержат информацию о материалах

требуется на кубический метр различных строительных растворов и количество

раствора на квадратный метр для нескольких строительных блоков.

Начиная с цементного раствора, прочность уменьшается с каждым тип, хотя способность приспосабливаться к движению увеличивается.

Финишный раствор

Таблица 3.16 Материалы, необходимые в Кубический метр раствора

| Тип | Мешки для цемента | Известь кг | Песок м |

| Цементный раствор 1:5 | 6,0 | — | 1,1 |

| Композитный раствор 1:1:6 | 5,0 | 100,0 | 1,1 |

| Композитный раствор 1:2:9 | 3,3 | 13,5 | 1,1 |

| Композитный раствор 1:8 | 3,7 | — | 1,1 |

| Композитный раствор 1:3:12 | 2,5 | 150,0 | 1,1 |

| Известковый раствор 1:3 | — | 200,0 | 1,1 |

Таблица 3. 17 Раствор Требуется для

Различные типы стен

17 Раствор Требуется для

Различные типы стен

| Тип стены | Сумма, необходимая на м стены |

| Кирпичная стена 11,5 см | 0,25 м |

| Кирпичная стена 22,2 см | 0,51 м |

| Стена из песчано-цементных блоков толщиной 10 см | 0,008 м |

| Стена из песчано-цементных блоков 15 см | 0,01 1м |

| Стена из песчано-цементных блоков 20 см | 0,015 м |

Иногда используется на полах и других поверхностях для придания

гладкая отделка или в качестве чрезвычайно твердого покрытия для увеличения

устойчивость к износу. В то время как такое верхнее покрытие склонно к

трескается, редко увеличивает прочность и с трудом наносится

не вызывая незакрепленных или слабых частей. Бетонные полы обычно

быть брошены на готовый уровень напрямую и получить достаточно

гладкая и твердая поверхность без верхнего покрытия.

В то время как такое верхнее покрытие склонно к

трескается, редко увеличивает прочность и с трудом наносится

не вызывая незакрепленных или слабых частей. Бетонные полы обычно

быть брошены на готовый уровень напрямую и получить достаточно

гладкая и твердая поверхность без верхнего покрытия.

Для покрытия используется смесь из 1 части цемента и 2–4 частей песка. использовал. Покрытие наносится слоем толщиной 1-2 см с стальной шпатель. Перед нанесением поверхность подложки бетонная плита должна быть очищена и увлажнена.

Оштукатуривание и штукатурка

Термин «оштукатуривание» обычно применяется к внутренним стенам и потолки для получения бесшовных, гигиеничных и обычно гладких поверхностей часто на неровном фоне. Наружная штукатурка обычно называется внешним рендерингом.

Цементная штукатурка может использоваться на большинстве типов стен, кроме

плохо прилипает к стенам из блоков грунта, так как усадка и

отеки склонны к растрескиванию гипса. Соотношение смешивания 1 часть

цемента и 5 частей песка, а если штукатурка слишком жесткая, от 0,5 до

Можно добавить 1 часть извести. Стена сначала увлажняется, а затем

штукатурка наносится в два слоя толщиной около 5 мм каждый, что позволяет

не менее 24 часов между слоями. Цементная штукатурка не должна

наносится на стену во время пребывания на солнце.

Соотношение смешивания 1 часть

цемента и 5 частей песка, а если штукатурка слишком жесткая, от 0,5 до

Можно добавить 1 часть извести. Стена сначала увлажняется, а затем

штукатурка наносится в два слоя толщиной около 5 мм каждый, что позволяет

не менее 24 часов между слоями. Цементная штукатурка не должна

наносится на стену во время пребывания на солнце.

Штукатурка Dagga представляет собой смесь глинистого грунта, например красного или коричневого цвета. латерит, стабилизатор и вода. Штукатурку улучшают добавлением известь или цемент в качестве стабилизатора и битум для гидроизоляции. А хорошая смесь: 1 часть извести или цемента, 3 части глины, 6 частей песок, битум по 0,2 части и вода. Наносится гипс Дагга. предварительно увлажненные земляные или сырцовые кирпичные стены толщиной от 10 до 25 мм.

Ферроцемент Ферроцемент — универсальная форма железобетона.

изготавливается из близко расположенных легких арматурных стержней или проволочной сетки и

цементно-песчаный раствор. С ним можно работать относительно

неквалифицированный труд.

С ним можно работать относительно

неквалифицированный труд.

Функция проволочной сетки и арматурных стержней в первую очередь действовать как планка, обеспечивающая форму для поддержки раствора в его пластичном состоянии, а в затвердевшем состоянии поглощают растягивающие напряжения в конструкции, которые сам по себе раствор не выдерживает. способен выдержать.

Арматура может быть собрана в любой желаемой форме и раствор наносится слоями с обеих сторон. Простые формы, такие как резервуары для воды можно собрать с помощью деревянных палочек в качестве опоры для армирование при нанесении первого слоя раствора.

Раствор должен иметь соотношение цемента от 1:2 до 1:4. песок по объему, используя более богатую смесь для самых тонких структур. Водоцементное отношение должно быть ниже 0,5/1,0. можно добавить лайм в пропорции 1 часть извести на 5 частей цемента, чтобы улучшить работоспособность.

Механические свойства ферроцемента зависят от

тип, количество, ориентация и прочность сетки и

арматурные стержни. Из нескольких типов используемых сеток

наиболее распространенные показаны на рис. 3.33.

Из нескольких типов используемых сеток

наиболее распространенные показаны на рис. 3.33.

Сетка оцинкованная стандартная (оцинкованная после плетения) адекватный. Неоцинкованная проволока имеет достаточную прочность, но проблема ржавчины ограничивает его использование.

Недавно появилась конструкция, похожая на ферроцемент. разработан для небольших резервуаров для воды, сараев, хижин и т. д. Он состоит из сварная арматурная сетка квадратного сечения 150 мм (прутья 6 мм), покрытая мешковину и оштукатуривают так же, как ферроцемент.

Волокно — железобетонЭлементы из фибробетона могут быть изготовлены тоньше, чем с обычным армированием, потому что коррозия — защитное покрытие над стальными стержнями не требуется. Волокна повысить гибкость и устойчивость к растрескиванию.

Рисунок 3.33 Армирование сетка для ферроцемента.

Обычно используются волокна из асбеста, стали (диаметром 0,25 мм),

сизаль? слоновья трава и т. д.

д.

Асбестоцемент (А-С)

Асбест, силикат магния, встречается в виде горной породы, которая может быть разделены на чрезвычайно тонкие волокна длиной от 2 до 900 мм. Эти обладают хорошей стойкостью к щелочам, нейтральным солям и органическим растворители, а разновидности, используемые для строительных изделий, имеют хорошие устойчивость к кислотам. Асбест негорюч и способен выдерживать высокие температуры без изменений.

Вдыхание пыли вызывает асбестоз (заболевание легких) и асбест теперь используется только там, где нет альтернативного волокна доступный. Рабочие должны носить маски и проявлять большую осторожность, чтобы не вдыхать любую асбестовую пыль!

Волокна, прочные на растяжение и гибкие, используются в качестве

армирование портландцементными, известковыми и битумными вяжущими, в

асбестоцементные и асбесто-силикатно-известковые изделия, виниловый пол

плитки и войлока битума. Асбестоцемент используется в хозяйстве

конструкции для профнастила, коньков и сантехнических

трубы.

Цемент, армированный сизалем (SFRC)

Сизаль и другие растительные волокна появились совсем недавно. использовать для армирования бетона.

Сизалевое волокно можно использовать в качестве коротких прерывистых тембров ( 15 до 75 мм в длину) или в виде непрерывных длинных волокон более 75 мм в длина. Иногда и короткие, и длинные волокна используются вместе. Способ включения волокон в матрицу влияет на свойства композита как в свежем состоянии так и в отвержденном состоянии.

Волокна сизаля могут испортиться, если их не обработать. Хотя щелочность бетона помогает защитить волокна от извне, он может сам химически атаковать волокна, разложение лигнина.

Армирование сизалевым волокном применяется с различными цементно-песчаными соотношения смешивания, в зависимости от применения:

| штукатурка стен | 1:3 |

| желоб | 1:2 |

| черепица | 1:1 |

| волнистые кровельные листы | 1:0,5 |

Песок следует просеять через сито с размером ячеек от 1,5 до 2 мм. отверстия (например, москитная сетка). Вода для затворения должна быть чистой и

смесь оставалась как можно более сухой, но при этом оставалась пригодной для работы.

отверстия (например, москитная сетка). Вода для затворения должна быть чистой и

смесь оставалась как можно более сухой, но при этом оставалась пригодной для работы.

Добавлено от 16 г до 17 г коротких (25 мм) сухих волокон сизаля смеси на каждый килограмм цемента. Короткие волокна это смешивается с сухим цементом и песком перед добавлением воды. Сизаль волокна имеют высокое водопоглощение, и некоторое количество дополнительной воды может должны быть добавлены в смесь, чтобы компенсировать это.

При смешивании наблюдается склонность волокон к комкованию и отделить от остальной смеси. Эта тенденция будет увеличивается с более длинными волокнами, но если волокна короче 25 мм при использовании укрепляющий эффект будет снижен. В большинстве случаев Затем смесь наносится шпателем на сетку из сизалевых волокон полной длины.

Изготовление гофрированных армированных кровельных листов

Самодельная армированная кровля из профнастила обычно отливается

стандартной ширины, а длиной всего один метр из-за своего дополнительного

масса. Коммерческая асбестоцементная кровля тяжелее

гофрированная сталь и самодельные листы еще тяжелее. Таким образом

особое внимание следует уделить размерам стропил или ферм, чтобы

обеспечить безопасную конструкцию.

Коммерческая асбестоцементная кровля тяжелее

гофрированная сталь и самодельные листы еще тяжелее. Таким образом

особое внимание следует уделить размерам стропил или ферм, чтобы

обеспечить безопасную конструкцию.

Процедура литья для SFRC задействована, но как только было собрано надлежащее оборудование, и несколько листов были сделал процесс намного проще.

Бетонный блок, залитый асбестоцементной плитой длиной 1 м.

кровельный материал необходим в качестве облицовки для отливки кровельных листов.

Блок отливается в форме высотой 100 мм, что дает

блок достаточной прочности после нескольких дней твердения. Два или более

Потребуется 1 м кровли A-C, а также кусок

Фанера 18мм 1,2м на 1,2м и лист сверхпрочного полиэтилена

2,25 м в длину и 1 м в ширину. Полиэтилен сложен посередине и

тонкая рейка 9мм на 15 мм быстро сшивается на сгибе. Полоски

По двум краям фанеры прибивается фанера или дерево толщиной 9 мм.

листа, оставляя между ними ровно 1 м, как показано на рис. 3.34.

3.34.

Ниже приведены этапы процедуры литья:

- 1 Установите асбестоцементный лист на формовочный блок и накрыть куском фанеры с краевыми полосками на концах листа. Полиэтилен укладывается на фанера и верхний лист откинуты назад фанера.

- 2 Приготовьте смесь из 9 кг цемента, 4,5 кг песка, 150 г короткого волокна сизаля (25 мм) и 4,5 литра воды. Также подготовьте четыре пучка сизалевых волокон по 60 г, как можно длиннее.

- 3 Используйте одну треть растворной смеси, чтобы нанести шпателем тонкий ровный

слой поверх полиэтилена. Возьмите два из четырех сизалей

жгуты и распределяют волокна равномерно, вторая

пучок под прямым углом к первому, образуя мат из

волокна. Это покрыто раствором и другим матом,

используя оставшиеся два пакета. Наконец-то весь сизаль

покрыты оставшимся раствором, а поверхность

стяжка даже с краевыми планками на фанере.

- 4 Накройте верхним листом полиэтилена, убедившись, что раствор имеет равномерную толщину по всему периметру и не пропускает воздух пузыри остаются под полиэтиленом.

- 5 Удерживая полосу обрешетки за сгиб в полиэтилена, осторожно снимите фанерный лист, чтобы новый сизаль-цементный лист упасть на асбестоцементный лист. Одновременно нажмите новую лист в гофры, используя сливную трубу из ПВХ 9диаметр 0 мм. Уплотните новый лист, поместив другой лист асбеста сверху и наступая на него. Отверстия для крепления пробиты дюбелем 5 мм на расстоянии 25 мм от торца в желобах (гребнях при установке на крышу) свежий лист.

- 6 Снимите лист асбеста, несущий сизалево-цементный

лист из формовочного блока и оставить его до тех пор, пока

цемент в новом листе схватился, желательно двое суток.

Затем аккуратно снимите новый лист, отклейте

полиэтилен и вылечить новый лист в течение по крайней мере одной недели,

желательно погруженный в резервуар с водой.

- 7 Если требуется больше полиэтиленовых и асбестоцементных листов доступны, кастинг может быть продолжен немедленно.

Рисунок 3.34 Отливка из фанеры картон и полиэтилен «конверт»

Стены с использованием сизаль-цементной штукатурки

Грунтовые блоки можно использовать для недорогих стен с хорошей теплоизоляция. Однако они легко повреждаются при ударе. и размыты дождями. Одним из способов решения этих проблем является оштукатурить лицевую сторону стены. Обычно растворная штукатурка имеет тенденцию трескается и отслаивается, поскольку он не расширяется с той же скоростью, что и почвы. Этого можно избежать, пропуская длинные волокна сизаля. через стену, чтобы быть включенным в миномет на каждой стороне. Сформированная таким образом двойная оболочка обеспечивает достаточную прочность и гидроизоляция стены для возможности укладки блоков грунта без соединения раствора между блоками.

Металлы Некоторые черные металлы (содержащие железо) используются в

строительство хозяйственных построек. Чугун используют для изготовления сантехники.

канализационные трубы и фитинги. Сталь состоит из железа плюс небольшой

процентное содержание углерода в химическом соединении. Высокоуглеродистый или твердый

сталь используется для инструментов с режущими кромками. Среднеуглеродистая сталь

используется для элементов конструкции, таких как двутавровые балки,

арматурные стержни и рамы орудий. Низкоуглеродистая или мягкая сталь

используется для труб, гвоздей, винтов, проволоки, экранирования, ограждения и

гофрированные кровельные листы.

Чугун используют для изготовления сантехники.

канализационные трубы и фитинги. Сталь состоит из железа плюс небольшой

процентное содержание углерода в химическом соединении. Высокоуглеродистый или твердый

сталь используется для инструментов с режущими кромками. Среднеуглеродистая сталь

используется для элементов конструкции, таких как двутавровые балки,

арматурные стержни и рамы орудий. Низкоуглеродистая или мягкая сталь

используется для труб, гвоздей, винтов, проволоки, экранирования, ограждения и

гофрированные кровельные листы.

Цветные металлы, такие как алюминий и медь, подвержены коррозии.

стойкие и часто выбираются по этой причине. Медь используется

для электропроводки, труб для подачи воды и для промывки.

Алюминий чаще всего используется для гофрированных кровельных листов,

желоба и сопутствующие гвозди. Использование гвоздей того же

материал позволяет избежать проблемы коррозии из-за электролитического

действие. Латунь – это устойчивый к коррозии сплав меди и цинка. который широко используется для создания оборудования.

который широко используется для создания оборудования.

Рисунок 3.35 Сизаль-цемент техника штукатурки.

Коррозия

Воздух и влага ускоряют коррозию черных металлов если они не защищены. Кислоты вызывают коррозию меди, а щелочи, такие как содержащиеся в отходах животных, портландцементе и извести, а также некоторые почвы, вызовут быструю коррозию алюминия и цинк. Электролитическое действие, вызванное небольшим напряжением когда разнородные металлы находятся в контакте друг с другом в присутствие воды также способствует коррозии некоторых металлов. Алюминий особенно подвержен электролитической коррозии.

Коррозию можно уменьшить, тщательно выбирая металлические изделия. для приложения; сокращение времени, в течение которого металл будет влажным предотвращая образование конденсата и способствуя хорошему дренажу, избегая контакт между разнородными металлами, а также с помощью антикоррозийные покрытия.

Антикоррозионные покрытия

Медь, алюминий, нержавеющая сталь и чугун склонны к образованию

оксидные покрытия, которые обеспечивают значительное количество

самозащита от коррозии. Однако большинство других сталей

требуют защитных покрытий, если они подвергаются воздействию влаги и

воздуха. Используемые методы включают цинкование (цинкование),

стеклоэмалевая глазурь и покраска. Живопись — единственный способ

практично для применения в полевых условиях, хотя смазка и масло

обеспечить временную защиту.

Однако большинство других сталей

требуют защитных покрытий, если они подвергаются воздействию влаги и

воздуха. Используемые методы включают цинкование (цинкование),

стеклоэмалевая глазурь и покраска. Живопись — единственный способ

практично для применения в полевых условиях, хотя смазка и масло

обеспечить временную защиту.

Перед покраской поверхность металла должна быть чистой, сухой и свободной от масла. Как битумные, так и масляные краски с оксидом металла пигменты обеспечивают хорошую защиту, если они тщательно наносятся в сплошные слои. Два-три слоя обеспечивают наилучшую защиту.

Здание оборудованиеГвозди

Гвоздь зависит от захвата его стержня и усилия сдвига.

прочность его поперечного сечения для придания прочности соединению. это

важно выбрать правильный тип и размер ногтя для любого

частный случай. Ногти указаны по их типу, длине

и калибр (чем выше номер калибра — тем меньше хвостовик

диаметр). См. Таблицу 3.18. Большинство гвоздей сделаны из мягкой стали.

провод. В агрессивной среде оцинкованные, омедненные,

используются медные или алюминиевые гвозди. Большое количество видов и

размеры гвоздей доступны на рынке. Ногти самые

обычно используются в сельскохозяйственном строительстве:

См. Таблицу 3.18. Большинство гвоздей сделаны из мягкой стали.

провод. В агрессивной среде оцинкованные, омедненные,

используются медные или алюминиевые гвозди. Большое количество видов и

размеры гвоздей доступны на рынке. Ногти самые

обычно используются в сельскохозяйственном строительстве:

Круглые гвозди с плоской головкой или круглые проволочные гвозди используются для общие столярные работы. Так как они имеют склонность к расщеплению элементов, часто используется следующее правило: диаметр гвоздь не должен превышать 1/7 толщины бруса.

Таблица 3.18 Размеры и Приблизительное количество на килограмм наиболее часто используемых размеров круглой проволоки Гвозди

Длина | Диаметр | Прибл. | |

| Дюймы | мм | мм | шт/кг |

| 6 | 1 50 | 6,0 | 29 |

| 5 | 125 | 5,6 | 42 |

| 4 | 100 | 4,5 | 77 |

| 3 | 75 | 3,75 | 154 |

| 2,5 | 65 | 3,35 | 230 |

| 2 | 50 | 2,65 | 440 |

| 1,5 | 40 | 2,0 | 970 |

| 1 | 25 | 1,8 | 1 720 |

Гвозди с выпадающей шляпкой имеют меньшую шляпку, которую можно установить ниже

поверхность древесины. Их удерживающая способность ниже, потому что

голову легче протащить сквозь дерево.

Их удерживающая способность ниже, потому что

голову легче протащить сквозь дерево.

Панельные штифты представляют собой тонкие проволочные гвозди с маленькими головками, используемые для крепление фанерных и ДВП панелей.

Гвозди для шифера или шифера имеют большие головки и используются для крепления плитка, сланец и мягкая доска. Войлочные гвозди имеют еще большие шляпки.

Бетонные гвозди изготовлены из более твердой стали, что позволяет им для забивания в бетонные или каменные работы.

Скобы представляют собой U-образные гвозди с двумя концами и используются в основном для крепления проводов.

Гвозди кровельные с квадратным витым стержнем и шайбой

прикреплен к голове. Кровельный толь или резина могут быть использованы под

шайбу, чтобы предотвратить утечку. Гвоздь и шайба должны быть

оцинкованы для предотвращения коррозии. Они используются для фиксации

гофрированные листовые материалы и должны быть достаточно длинными, чтобы пройти не менее

20мм в древесину. В качестве альтернативы проволочные гвозди с использованной бутылкой

можно использовать колпачки для шайб.

В качестве альтернативы проволочные гвозди с использованной бутылкой

можно использовать колпачки для шайб.

Рисунок 3.36 Типы гвоздей.

Винты и болты

Шурупы для дерева имеют резьбу, обеспечивающую лучшее крепление мощность и сопротивление выдергиванию, чем гвозди, и они могут быть легко снимается без повреждения древесины. Для винта функционировать должным образом, он должен быть вставлен вращением, а не забивают молотком. Обычно необходимо сверлить пилотное отверстие для хвостовика винта. Винты из мягкой стали обычно предпочтительнее, потому что они сильнее. Широкий ассортимент Доступны варианты отделки, например, оцинкованная, окрашенная и покрытая металлом.

Винты классифицируются по форме их головки как

потайные, приподнятые, круглые или углубленные (без прорезей поперек

полная ширина). Цилиндрические винты имеют квадратную головку и поворачиваются с

гаечный ключ. Они используются для тяжелых строительных работ и должны

иметь металлическую шайбу под головкой, чтобы предотвратить повреждение дерева

поверхность. Винты продаются в коробках, содержащих брутто (144 винта)

и определяются их материалом, отделкой, типом, длиной и

измерять. В отличие от проволочного калибра, используемого для гвоздей, чем больше винт

номер калибра, тем больше диаметр хвостовика.

Винты продаются в коробках, содержащих брутто (144 винта)

и определяются их материалом, отделкой, типом, длиной и

измерять. В отличие от проволочного калибра, используемого для гвоздей, чем больше винт

номер калибра, тем больше диаметр хвостовика.

Болты обеспечивают еще более прочное соединение, чем гвозди или винты. Поскольку соединение фиксируется затяжкой гайки на болт, нагрузка в большинстве случаев становится полностью перерезывающей силой. Болты используются для больших нагрузок, например, в соединениях портала. рама подъемника, углы кольцевой балки, установленные на сейсмостойкость защиты или для крепления петель для тяжелых дверей. Большинство болтов используемые с деревом, имеют закругленную головку и квадратный хвостовик прямо под голова. Для этих «каретных» болтов требуется только один гаечный ключ. Также доступны болты с квадратной головкой, требующие двух гаечных ключей. Шайбы помогают предотвратить погружение гаек в древесину.

Рисунок 3. 37 Типы древесины

винты и болты.

37 Типы древесины

винты и болты.

Петли

Петли классифицируются по назначению, длине ворса и материал, из которого они изготовлены, и бывает самых разных типы и размеры. Петли для хозяйственных построек в основном изготовлен из мягкой стали и снабжен антикоррозийное покрытие. Наиболее распространенные типы:

Стальная петля обычно используется для окон, ставни и маленькие двери, так как это дешево и долговечно. Если булавку можно вынуть снаружи, она не является взломостойкой. створки обычно устанавливаются в нишах в двери или окне и Рамка.

Н-образная петля похожа на стыковую петлю, но обычно монтируется на поверхность.