Изготовление стульев из фанеры – сам себе дизайнер и мастер

Задав риторический вопрос, одна часть несостоявшихся покупателей расстается с мечтой до лучших времен, а другая судорожно начинает копить деньги, чтобы как можно быстрее приобрести, например, вожделенный набор гнутых стульев. Между тем, можно не вдаваться в крайности, а сделать эту мебель своими руками.

Действительно, если хорошо поразмыслить, то понимаешь, что материал для изготовления гнутых стульев стоит не так уж много, а дополнительные нули на ценнике пририсовали для тех, кто не имеет своих идей и не знает технологий. С первым пунктом обычно проблем ни у кого не возникает, в конце концов, всегда можно позаимствовать чужие наработки, благо мест, где это можно сделать, более чем достаточно. Восполнить же пробелы в знаниях вы сможете с нашей помощью.

Из чего делают гнутые стулья?

Поскольку моделей описываемой мебели невообразимо много, то ограничиться одним наименованием невозможно.

Кроме этого, при изготовлении стульев своими руками активно используются:

- OSB-плита.

- Акриловый пластик.

- Нержавеющая сталь.

- Натуральная древесина.

- Обивочные ткани и поролон.

- Лакокрасочные материалы.

Что из вышеперечисленного понадобится в конкретном случае, сразу определить невозможно, так как набор исходных материалов зависит от конструкции приглянувшейся модели.

Технологии изготовления стульев

Опять-таки, единого «рецепта» не существует, но практически все модели имеют связующее звено – необходимость согнуть и придать нужную форму сиденью и спинке стула. Что представляет собой формовка фанеры, и как в домашних условиях достичь нужного результата, и будет рассмотрено в этом разделе.

В промышленных условиях применяют довольно сложное и дорогостоящее оборудование:

- специализированный пресс для производства изделий из фанеры – укомплектован матрицами и пуассонами;

- универсальный мембранный термовакуумный пресс – укомплектован матрицами, а роль пуассона выполняет достаточно прочная эластичная мембрана;

Естественно, не имея доступа к таким станкам, нужно выдумать что-то более простое, но эффективное. В данном случае «изобретать колесо» не понадобится, поскольку методика давно разработана, нужно лишь ей воспользоваться.

В данном случае «изобретать колесо» не понадобится, поскольку методика давно разработана, нужно лишь ей воспользоваться.

Суть технологии следующая:

1. Подбирается матрица, проще говоря – болванка, при помощи которой вы будете придавать нужную форму спинке и сидению. Таких вспомогательных элементов может быть несколько, если модель стула предполагает несколько мест закругления заготовки. Подобная необходимость возникает чаще всего, когда требуется изготовить спинку и сидение из цельного куска материала.

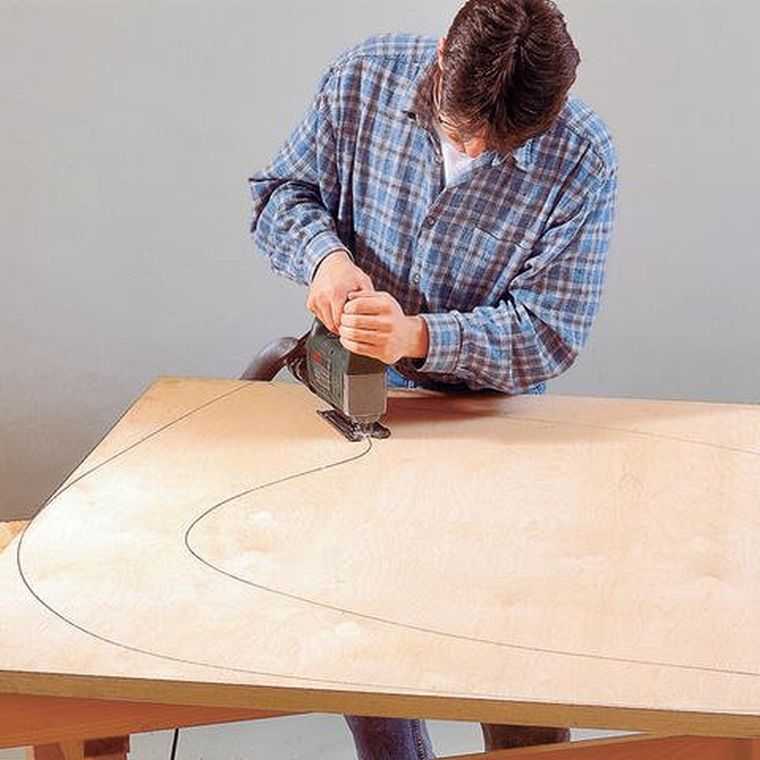

2. Затем необходимо произвести раскрой листов гибкой фанеры согласно предварительно составленных чертежей (выполнить это можно, используя обычный электролобзик), и поэтапно закреплять заготовки на матрице, придавая им необходимую форму. Поверхность деталей обильно смачивается эмульсией ПВА, которая является связующим составом.

3. Естественно, сразу же нужно зафиксировать форму первичных заготовок. Делается это либо обычными саморезами по дереву, либо все детали скрепляются между собой и матрицей набором резиновых жгутов. В общем, действовать следует по обстоятельствам.

Естественно, сразу же нужно зафиксировать форму первичных заготовок. Делается это либо обычными саморезами по дереву, либо все детали скрепляются между собой и матрицей набором резиновых жгутов. В общем, действовать следует по обстоятельствам.

4. После высыхания эмульсии, склеенная заготовка готова к использованию. Однако если вы не собираетесь оббивать стулья, а хотите вскрыть их краской и лаком, необходимо выровнять края деталей, используя элоктролобзик и шлифмашинку. После чего заделать все отверстия и скрыть неровности при помощи специальной акриловой шпатлевки для изделий из дерева, а потом произвести шлифовку поверхности фанеры.

5. Считайте, что дизайнерский стул на 80% уже готов, так как все самое сложное уже позади. Остается произвести окраску или обивку заготовок и окончательную сборку стула, что для освоивших процесс гибки фанеры не составит особого труда.

Конечно, с первым экземпляром придется повозиться немного дольше, причем рекомендуется купить фанеру с небольшим запасом на случай непредвиденного брака. Стоимость дополнительной пары квадратных метров этого материала ничто в сравнении с той суммой, которую вы сможете сэкономить, освоив данную технологию. Кроме этого, замечена определенная закономерность: вначале человек делает стулья и другие изделия для своего дома, потом обновляет интерьер приятелям и родственникам, а затем у него начинают появляться заказы от знакомых других знакомых. Перспектива кажется нереалистичной? Тогда задайте себе еще один вопрос – а с чего когда-то начинали владельцы успешных мини-фабрик корпусной и мягкой мебели?

Стоимость дополнительной пары квадратных метров этого материала ничто в сравнении с той суммой, которую вы сможете сэкономить, освоив данную технологию. Кроме этого, замечена определенная закономерность: вначале человек делает стулья и другие изделия для своего дома, потом обновляет интерьер приятелям и родственникам, а затем у него начинают появляться заказы от знакомых других знакомых. Перспектива кажется нереалистичной? Тогда задайте себе еще один вопрос – а с чего когда-то начинали владельцы успешных мини-фабрик корпусной и мягкой мебели?

← Как своими руками изготовить кресло-качалку из фанеры Преображаем мебель: аппликации из фанеры →

Рекомендуем посмотреть:

-

Фанера ФК | 9мм | 1520 мм х 1520 мм | березовая | сорт 4/4 | НШ

360 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 18мм | 1500 мм х 3000 мм | береза

6 000 руб

-

Фанера ФСФ | 21мм | 1220 мм х 2440 мм | березовая | сорт 3/4 | Ш2

2 300 руб

Фанера ФСФ | 6.

5мм | 1220 мм х 2440 мм | березовая | сорт 3/4 | Ш2

5мм | 1220 мм х 2440 мм | березовая | сорт 3/4 | Ш2

720 руб

-

Фанера ФК | 10мм | 1520 мм х 1520 мм | березовая | сорт 3/4 | Ш2

650 руб

-

Фанера ФСФ | 12мм | 1220 мм х 2440 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ХВОЯ | 21мм | 1220 мм х 2440 мм | хвойная | сорт СМ | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

-

Фанера ФСФ | 9мм | 1220 мм х 2440 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ФСФ | 18мм | 1500 мм х 3000 мм | березовая | сорт 3/4 | Ш1

5 500 руб

-

Фанера ФК | 6мм | 1520 мм х 1520 мм | березовая | строительная | НШ

290 руб 500 руб

-

Фанера ФСФ | 21мм | 1500 мм х 3000 мм | березовая | строительная | НШ

4 000 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 18мм | 1220 мм х 2440 мм | береза

3 000 руб 5 000 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 15мм | 1220 мм х 2440 мм | береза

2 830 руб 3 200 руб

-

Фанера ФК | 10мм | 1520 мм х 1520 мм | березовая | сорт 4/4 | НШ

400 руб 600 руб

-

OSB | 12мм | 1250 мм х 2500 мм

620 руб

-

Фанера ФК | 21мм | 1520 мм х 1520 мм | березовая | сорт 4/4 | НШ

960 руб 1 100 руб

-

Фанера ХВОЯ | 9мм | 1220 мм х 2440 мм | хвойная | сорт 3/4 | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

-

Фанера ФК | 6мм | 1520 мм х 1520 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ФСФ | 6.

5мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

5мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

630 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 21мм | 1220 мм х 2440 мм | береза

3 500 руб

Стулья из фанеры сделать самому своими руками: подробное описание процесса изготовления

С появлением новых материалов для изготовления мебели фанера не перестает быть актуальной. Для многих домашних мастеров такая технология изготовления — экономия, тогда как для других потребителей — это возможность реализовать свои творческие умения. В моде сегодня изделия ручной работы. Сюда следует отнести стулья из фанеры, своими руками и вы можете их изготовить.

Подготовка материалов инструментов

Перед тем как приступать к работам, следует подготовить:

- электрический лобзик;

- саморезы;

- строительный угольник;

- наждачную бумагу;

- дрель-шуруповерт;

- столярный клей;

- рулетку;

- карандаш;

- фанеру.

К выбору материала следует подойти серьезно, ведь опорные элементы должны быть прочными, чтобы выдерживать определенные вес. В магазинах сегодня представлено много видов фанеры, вам нужно будет выбрать лишь подходящую толщину. Работы будут связаны с перенесением чертежа на лист, а также вырезанием будущей конструкции.

Изготовление составляющих

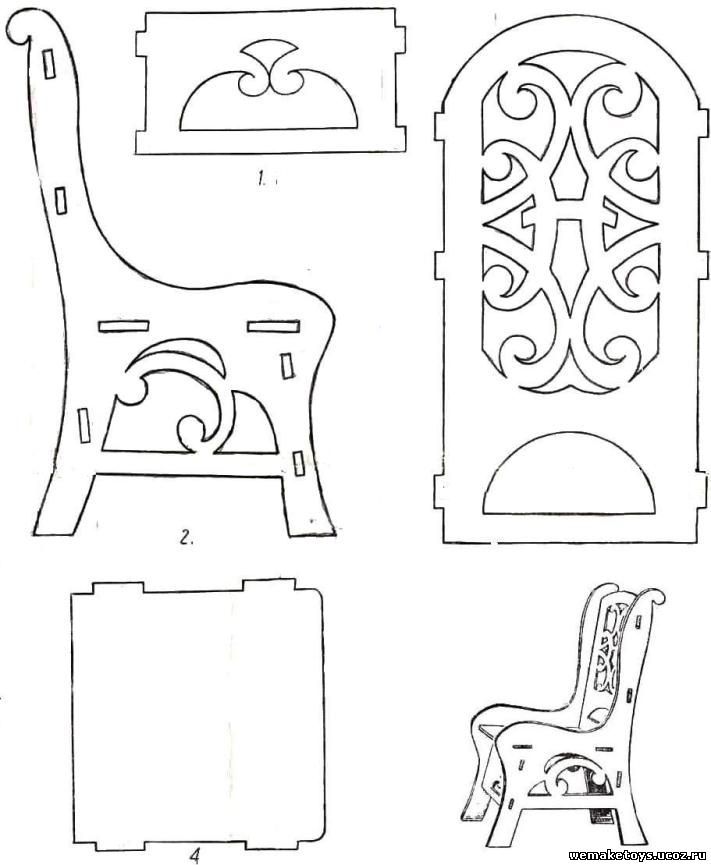

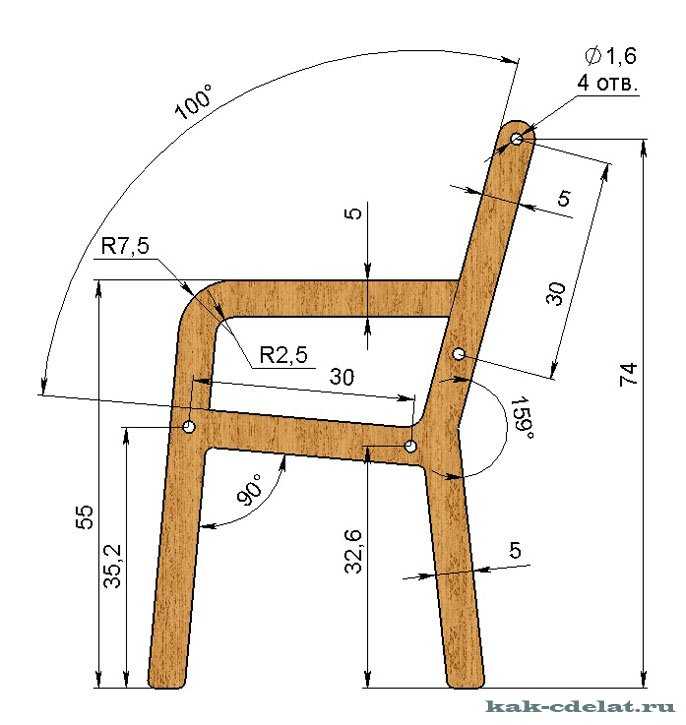

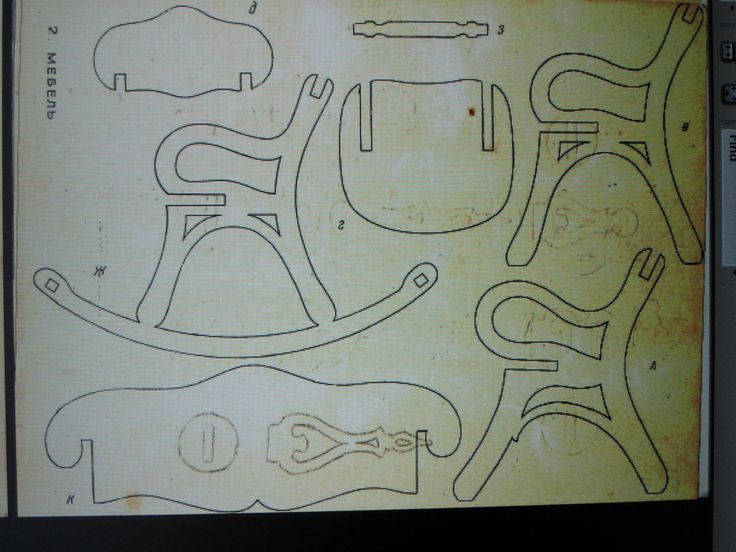

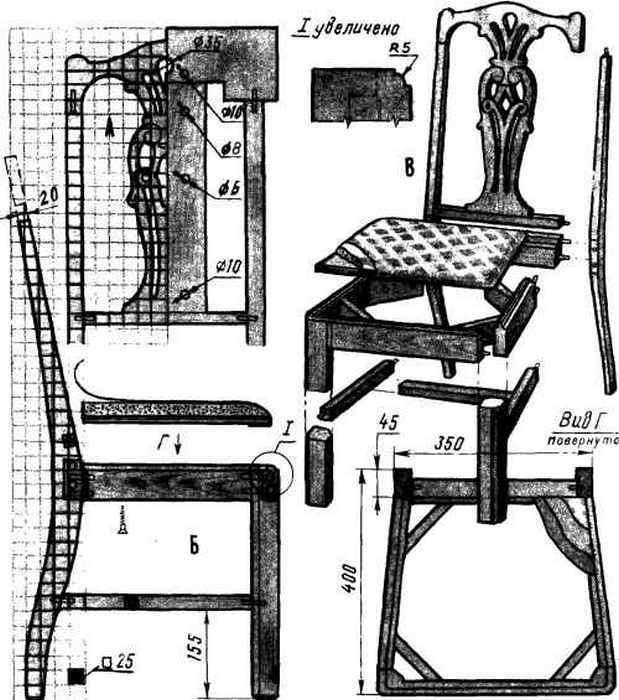

Если вы решили изготовить своими руками стул из фанеры, нужно подготовить чертеж, нарисовав его от руки. Иногда изготавливаются лекала на бумаге формата А0. В этом случае можно обратиться в типографию. Как только чертеж будет перенесен на фанеру, следует взять в руки электрический лобзик, чтобы начать вырезать элементы. Важно соблюдать угол при выпиливании задних ножек стула. Он должен составить 190˚.

После подготовки всех элементов, нужно сделать пазы в ножках для шиповых соединений, которые есть на спинке, проножках и царгах. Последние представляют собой бруски, соединяющие ножки между собой. Царги необходимы для надежности сиденья, именно они составляют его основу. Проножки соединяют ножки и используются для увеличения прочности и устойчивости. Их располагают ниже царг.

Проножки соединяют ножки и используются для увеличения прочности и устойчивости. Их располагают ниже царг.

Изготавливая своими руками стул из фанеры, вы должны будете вырезать элементы и отшлифовать места срезов и прорезей, чтобы убрать занозы и заусенцы. Если нет в наличии подходящего инструмента, можно воспользоваться наждачной бумагой, однако процесс несколько затянется, но в результате вы получите довольно хороший результат.

Сборка стула

При окончательной сборке стула следует сложить все элементы вместе, не скрепляя их. Важно убедиться на этом этапе, что все заготовки выполнены и подогнаны правильно. Если все отлично, можно приступать к сборке. Первыми будут идти задние ножки, которые следует соединить между собой проножками и царгами.

Предварительно места стыков следует промазать столярным клеем, нанося его на шипы и пазы. Клей оставляется до момента высыхания. Для того чтобы обеспечить большую надежность, можно использовать саморезы. Если же клей хороший, то в механическом креплении нет необходимости.

Собирая своими руками стул из фанеры, на следующем этапе вы можете собрать передние ножки, соединяя их проножкой и царгой. Места соединений тоже проклеиваются. Есть еще один вариант, в котором проножки устанавливаются между задней и передней ножками, а соединение в этом случае происходит третьей проножкой. Этот способ является надежным.

Клею следует позволить высохнуть и скрепить оставшимися двумя проножками передние ножки, проклеивая все стыки. Пока состав не высохнет, с помощью угольника нужно выставить передние ножки относительно проножек и царг под прямым углом. Задние ножки выставляются под углом 80 ˚.

Теперь можно примерить сиденье. Если оно легло ровно, его крепят на саморезы. Предварительно под них просверливают отверстия, чтобы фанера не лопнула. Сиденье для удобства можно сделать мягким. Для этого на него кладется квадрат поролона с толщиной 20 мм и обтягивается заменителем кожи. Материал следует укрепить к нижней части сиденья степлером. При желании такая же процедура может быть осуществлена и со спинкой.

Отделка

Можно выполнить своими руками чертежи для стула из фанеры. Если сделать этого самостоятельно вы не можете, следует позаимствовать их из статьи. Когда предмет мебели будет готов, можно приступать к отделке. Все будет зависеть от ваших предпочтений. Как правило, стул покрывается прозрачным лаком в 2 слоя. Такой подход наиболее распространен.

Можно использовать морилку для дерева, чтобы изделие имело более темный цвет. Интенсивность оттенка можно регулировать количеством слоев. Работы осуществляются в помещении с вентиляцией, потому как испарения лакокрасочных материалов могут негативно сказаться на здоровье. После того как лак высохнет, на нижние торцевые части ножек нужно укрепить квадратики войлока. Это позволит исключить царапины на полу при перемещении стула.

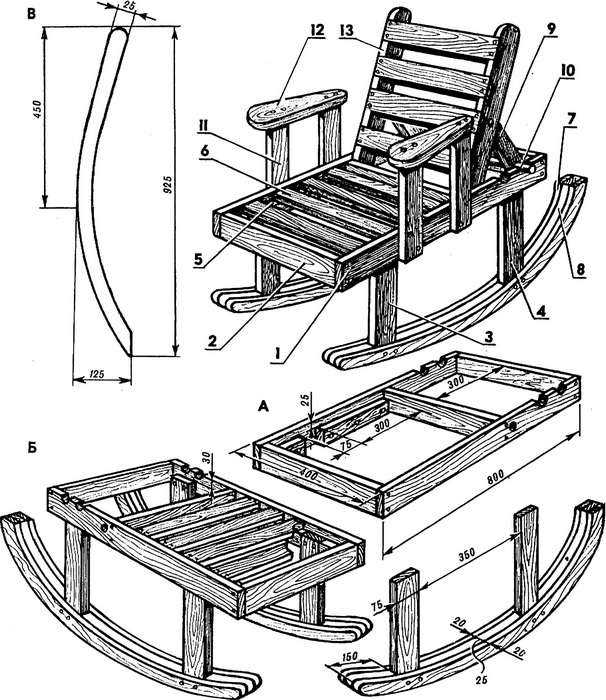

Раскладной стул

Вы можете изготовить своими руками складной стул из фанеры. Для этого следует подготовить один лист материала, брус для ножек, поролон и декоративную обивку. Брус должен иметь сечение 40 x 60 см. Поролон обязан иметь квадратную форму со стороной 50 см. В качестве декоративной обивки может выступить мебельная ткань или кожзам.

Поролон обязан иметь квадратную форму со стороной 50 см. В качестве декоративной обивки может выступить мебельная ткань или кожзам.

Брус должен быть хорошо просушен и тщательно отшлифован. Фанеру лучше использовать из березы, так как она является более прочной и проста в обработке. Она оптимизирована для окрашивания и отделки разными способами.

Подготовка инструментов

Подготавливая набор инструментов, вы должны позаботиться о наличии:

- стамески;

- лобзика;

- молотка;

- отвертки;

- шкурки;

- степлера со скобами.

Шкурку можно заменить шлифовальной машинкой. Хорошо, если в распоряжении мастера будет кондуктор для сборки мебели. Он позволит просверлить отверстия для креплений, благодаря этому изделие будет собрано качественно.

Дополнительно о подготовке

Если вы хотите изготовить раскладной стул из фанеры своими руками, то необходимо будет на листе ватмана изобразить детали изделия и вырезать их. Задние ножки будут иметь высоту в 80 см. Для крепления конструкции понадобится 4 планки по 40 см, а две передние ножки будут иметь длину в 40 см. По такой же технологии изготавливается и детский стул из фанеры своими руками, только длину ножек нужно сделать меньше. Сиденье имеет следующие габариты: 36 x 40 см. Для усиления конструкции понадобятся планки. Спинка должна иметь следующие размеры: 30 x 45 см.

Для крепления конструкции понадобится 4 планки по 40 см, а две передние ножки будут иметь длину в 40 см. По такой же технологии изготавливается и детский стул из фанеры своими руками, только длину ножек нужно сделать меньше. Сиденье имеет следующие габариты: 36 x 40 см. Для усиления конструкции понадобятся планки. Спинка должна иметь следующие размеры: 30 x 45 см.

Детали

Для задних ножек нужно вырезать два бруса. Для крепления планок с отступом 20 см от основания необходимо выпилить отверстия. Для этого ножки складываются в ряд, чтобы появилась возможность очертить границы пазов. Отверстия на двух сторонах ножек выдалбливаются помощью молотка и стамески. Углубиться необходимо на 20 мм.

На стороне бруса отверстия должны располагаться горизонтально. Планки следует хорошо прочистить от древесной пыли, в противном случае они не войдут в пазы. Для того чтобы сделать передние ножки, следует выпилить два бруса. Сверху передних ножек нужно отмерить 15 мм. С помощью пилки и стамески выпиливаются шипы для крепления к основанию сиденья стула. Из бруса следует выполнить планки для прочности. В них врезаются шипы, которые будут вставляться в пазы ножик.

Из бруса следует выполнить планки для прочности. В них врезаются шипы, которые будут вставляться в пазы ножик.

Брус, который лег в основу ножек и планок, следует обработать наждачной бумагой, ведь при работе могли образоваться заусенцы. Спинка вырезается электролобзиком. На фанере для этого нужно нарисовать деталь по бумажному шаблону. Если вы задумались над вопросом о том, как сделать стул из фанеры своими руками, следует действовать по технологии. Она предусматривает использование изогнутой спинки.

Для создания такого элемента материал замачивается в воде. Она должна иметь температуру 60 ˚С. Заготовка выдерживается около 4 часов. После этого спинке можно будет придать нужную форму, зафиксировав жгутом до высыхания. Сиденье вырезается из фанеры по выкройке. Из бруса нужно будет подготовить две планки, чтобы усилить конструкцию.

Сборка

Из изготовленных деталей вы сможете собрать стул. Сначала нужно поработать над основанием. Оно будет состоять из планок и 4-х ножек. Шипы на планках обрабатываются мебельным клеем. Их вставляют в пазы на ножках. Успех в вопросе сборки будет зависеть от того, насколько точно были укреплены детали, а также правильно ли был выбран клей. Теперь можно приступать к сборке каркаса для сиденья из 4-х планок. Их предварительно смазывают клеем. Основание по краям промазывают клеем и фиксируют к каркасу. Конструкцию можно укрепить еще и саморезами.

Шипы на планках обрабатываются мебельным клеем. Их вставляют в пазы на ножках. Успех в вопросе сборки будет зависеть от того, насколько точно были укреплены детали, а также правильно ли был выбран клей. Теперь можно приступать к сборке каркаса для сиденья из 4-х планок. Их предварительно смазывают клеем. Основание по краям промазывают клеем и фиксируют к каркасу. Конструкцию можно укрепить еще и саморезами.

Строительные работы

Рассмотрев фото стульев из фанеры, своими руками вы сможете изготовить такую мебель. На заключительном этапе нужно вырезать поролон по размеру сиденья и укрепить его к основанию. Затем врезается чехол из обивочной ткани или кожзама. Его следует пристегнуть к каркасу степлером, подворачивая края, чтобы места пазов оставались свободными.

Внешний вид стула на данном этапе все еще остается под вопросом, ведь многое будет зависеть от обивки. Важно определиться с тем, какая именно подходит вашему изделию. На передних ножках имеются шипы, которые следует обработать клеем, чтобы вставить в пазы. Задние ножки пристегиваются к сиденью саморезами, которые следует вкрутить в торец каркаса.

Задние ножки пристегиваются к сиденью саморезами, которые следует вкрутить в торец каркаса.

Стул из фанеры в домашних условиях, выбор модели, этапы создания

Мебель должна быть практичной, удобной, долговечной, и при этом быть недорогой в исполнении. Для тех, кто хочет обустроить свой дом в минималистичном стиле, хорошим решением будет стул из фанеры, для изготовления которого не потребуется большого количества времени и денег. Но прежде чем приступать к его созданию, необходимо разобраться в особенностях конструкции, подобрать правильный материал. Эти факторы очень важны, так как напрямую влияют на качество стула.

Содержание

- Варианты изделий

- Дизайн и размер конструкции

- Этапы самостоятельного изготовления

- Простой табурет

- Складной

- Варианты декора

- Видео

Варианты изделий

Для производства мебели часто применяется обычная и ламинированная фанера. Она считается лучшим материалом для начинающих мебельщиков, поскольку не требует особых знаний в области проектирования, навыков обработки. Всего существует несколько типов стульев из фанеры:

Всего существует несколько типов стульев из фанеры:

- Табуреты — традиционные модели, подходящие абсолютно для любого дома или квартиры. Все элементы конструкции ровные и прямые — их требуется немного, поэтому стул можно собрать с минимальным применением инструментов.

- Раскладные — подойдут для любителей путешествий, ведь будучи сложенной, такая мебель не займет в багажнике много места. Конструкция сложнее, чем у стационарного стула, тем не менее даже новичок сможет ее освоить.

- Трансформеры — совмещают в себе сразу несколько назначений. Стул, умеющий превращаться в удобный лежак с местом для ног, мебель с раскладными столиками и многие другие варианты относятся как раз к трансформерам.

Отдельную категорию представляют дизайнерские стулья. Фанера обладает отличной гибкостью, благодаря чему умелый мастер сможет придать ей любую необычную форму. Изящные изгибы и дорогая отделка — отличительные черты этого вида мебели. Минус таких изделий в том, что они не всегда соответствуют интерьеру.

Для самостоятельного изготовления чаще всего выбирают обычные табуреты или складные стулья. Основные преимущества создания мебели своими руками:

- экономия денег благодаря дешевизне исходных материалов;

- возможность спроектировать подходящую модель для конкретного интерьера;

- в процессе производства приобретается ценный опыт.

ТабуретыРаскладныеТрансформерыДизайнерскиеСтул из фанеры, сделанный своими руками, если его красиво декорировать может стать прекрасным подарком близкому человеку.

Дизайн и размер конструкции

При выборе модели следует в первую очередь ориентироваться на ее безопасность и уровень комфорта. Нужно ответственно отнестись к подбору материала для конструкции, разработке размеров. На какие нюансы стоит обратить внимание:

- Несущие элементы, то есть каркас, создаются из толстой фанеры не менее 18-ти мм. Спинки с сиденьем можно изготовить из листа на 14 мм — это достаточные показатели для взрослого человека.

Детскую мебель допустимо делать из фанерных листов с меньшей (на 2–3 мм) толщиной.

Детскую мебель допустимо делать из фанерных листов с меньшей (на 2–3 мм) толщиной. - Высота изделия для взрослого пользователя выбирается из диапазона 42–48 см. Для более точных показателей нужно измерить имеющиеся стулья и откорректировать высоту «под себя». Детям хватит 25–35 см, но следует учитывать, что ноги сидящего должны быть под прямым углом.

- При использовании мебели на улице, либо в комнатах с повышенным уровнем влаги, лучше подготовить фанеру с ламинированным слоем. Для этих целей также подойдут влагостойкие листы, пропитанные специальным составом.

- Для наилучшего внешнего вида рекомендуется использовать фанеру 1-го или 2-го сорта. Менее качественный материал хуже поддается шлифовке и окрашиванию.

- Для дома лучше изготовить табуреты или дизайнерские варианты сидений. Трансформирующийся и раскладной стул подойдут для гаражей, хозяйственных помещений.

- Дизайн для стула выбирается согласно имеющегося или задуманного интерьера. Сиденья, предназначенные для вспомогательных комнат либо зданий, обычно выглядят достаточно лаконично.

Для каркаса изделия рекомендуется использовать фанеру толщиной не менее 18-ти мм, в то время как спинку и сиденье можно изготовить из листа на 14 ммВысота взрослого изделия обычно не превышает диапазон 42–48 см, детям хватит 25–35 смДля эксплуатации мебели на улице лучше отдать предпочтение фанере с ламинированным слоем или влагостойкому материалуБолее эстетично выглядят изделия, сделанные из фанеры 1-го или 2-го сортаДля домашнего использования лучше изготовить табуреты или дизайнерские варианты стульевДизайн изделия выбирается с учетом особенностей интерьера помещения, где оно будет использоватьсяВыбирая модель стула, необходимо отталкиваться от умения обращаться с деревом и наличия нужных инструментов. Самые простые конструкции можно сделать с использованием пилы и отвертки, в то время как замысловатые изделия потребуют специализированного оборудования.

Этапы самостоятельного изготовления

Чтобы создать действительно хорошие стулья из фанеры, нужно всего лишь разделить весь процесс на этапы и строго следовать инструкции. Любая работа начинается с создания чертежа, где указываются размеры и точки крепления. Без него высок риск сделать некомфортный, непропорциональный предмет мебели.

Любая работа начинается с создания чертежа, где указываются размеры и точки крепления. Без него высок риск сделать некомфортный, непропорциональный предмет мебели.

Создание проекта разделяется на этапы:

- Чертеж схемы, на которой отмечены параметры размеров и пропорции изделия.

- Прорисовка составных частей фанерного стула в схематичном отображении.

- Доведение каждого элемента до соответствия ожиданиям, проверка указанных размеров.

- Разработка чертежа на миллиметровой бумаге. Составные части соотносятся с размерами фанерного листа (это нужно для экономии материалов и исключения ошибок).

- Создаются шаблоны, которые в дальнейшем позволят по контуру перенести параметры на исходный материал.

Изготовить своими руками чертежи можно при помощи проектировочных программ. Они позволяют сделать это быстрее и точнее. Такие сервисы исключают ошибки, а готовый проект можно напечатать в любом формате.

Подготовившись, можно приступать к основным этапам создания мебели:

- Перенос чертежа на лист фанеры с нужными параметрами.

- Вырезание заготовок лобзиком, делать это нужно с соблюдением заранее определенных параметров и линий.

- Обработка кромок и всего полотна при помощи наждачной бумаги, с доведением зернистости до минимальной. Задачу упростит применение электрических шлифмашин.

- Нанесение краски и пропитки.

Перенос чертежа на лист фанерыВырезание заготовок лобзикомОбработка кромок и всего полотна наждачной бумагой либо шлифмашинкойНанесение пропитки и покрытие краскойПри отсутствии навыков создания проектов и черчения готовые материалы можно найти на специализированных сайтах и форумах. Как правило, это испытанные образцы, реализованные другими мастерами.

Простой табурет

Данный вариант сиденья не отличается сложностью. Для его реализации потребуется лобзик (желательно электрический), а также фанера с показателем толщины не более 20 см. Крепление осуществляется на три самореза, для которых нужен шуруповерт. Довести мебель до отличного состояния поможет наждачная бумага с диапазоном зернистости Р100–Р400.

Дальнейшие работы предельно просты:

- Отрезаются три опорные пластины, которые будут ножками. Также согласно чертежу делается сиденье.

- При помощи лобзика в пластинах создаются соединительные пазы. По кромкам требуется обработка наждаком, что поможет предупредить расслоение древесины.

- Ножки соединяются при помощи пазов путем вставки друг в друга. Для большей прочности допускается добавление столярного клея.

- Сиденье крепится при помощи саморезов, которые скрепляют его с ножками через закладную деталь.

Лобзиком вырезать сиденье и три опорные пластины, которые будут ножками, сделать в них пазыСоединить ножки, вставив пазы друг в другаПроверить надежность конструкции, при необходимости нанести в места стыков столярный клейЗакрепить сиденье саморезами через закладную детальИзготовление табурета занимает 1–2 часаПо желанию изделие можно покрасить в любой цветТабурет изготавливается за 1–2 часа, однако обработка фанеры и ее окрашивание могут занять немного больше времени.

Складной

Складная конструкция компактна и удобна, на нее не потребуется много материала. Однако сам процесс требует более продвинутых навыков столярного мастерства. Из инструментов потребуется электрический лобзик, шуруповерт для размещения крепежей, сверло с диаметром саморезов, наждак. Фанеру берут толщиной от 16 до 20 мм, а крепежами будут мебельные петли.

Однако сам процесс требует более продвинутых навыков столярного мастерства. Из инструментов потребуется электрический лобзик, шуруповерт для размещения крепежей, сверло с диаметром саморезов, наждак. Фанеру берут толщиной от 16 до 20 мм, а крепежами будут мебельные петли.

После подготовки можно приступать к работе:

- Схема перерисовывается на листе фанеры с соответствием размерам.

- Элементы режутся лобзиком.

- Кромки и все остальное пространство обрабатываются наждачной бумагой.

- Отмечаются точки, в которых будут установлены петельные механизмы.

- Режутся отверстия под саморезы при помощи дрели. Если попытаться просто вкрутить крепежные элементы, материал быстро расслоится.

- Петли закрепляются на элементах. Для лучшей эстетики их можно закрыть тканевыми полосами.

Чертеж складного стулаГотовые изделияПоскольку складной стул из фанеры предусматривает сложные чертежи, за ними лучше обратиться к профильным сайтам либо специалистам.

Варианты декора

Окончательную отделку, придающую изделию завершенный вид, проводят до сборки мебели в единую конструкцию. Однако сделать это нужно только после подгонки всех элементов, ведь переделав их, мастер столкнется с необходимостью повторного декорирования. Особенно внимательно нужно шлифовать кромочные части, оставшиеся от лобзика. Основное полотно доводится до зернистости Р600.

Однако сделать это нужно только после подгонки всех элементов, ведь переделав их, мастер столкнется с необходимостью повторного декорирования. Особенно внимательно нужно шлифовать кромочные части, оставшиеся от лобзика. Основное полотно доводится до зернистости Р600.

Для нанесения лака предварительно следует покрыть фанеру морилкой или специальной пропиткой, добавляющей влагоустойчивости и предупреждающей рассыхание материала. Краску применяют редко, в основном для детской мебели. Изделия для взрослых стандартно покрываются износостойким лаком.

Дополнительным украшением фанерного стула может стать дизайнерский узор, соответствующий интерьеру комнаты. При наличии трафаретов (или таланта) на табурете можно нарисовать мультипликационного персонажа, орнамент или пейзажи. Необязательным, но стильным и функциональным элементом будет кант по краю мягкого сиденья, придающий изделию завершенный вид.

Самостоятельное изготовление мебели для дома требует хотя бы базовых навыков и умений. Но сделать стул из фанеры своими руками несложно, нужно только ознакомиться с технологией производства и требованиями к материалам. Такой ответственный подход даст наиболее качественный результат.

Но сделать стул из фанеры своими руками несложно, нужно только ознакомиться с технологией производства и требованиями к материалам. Такой ответственный подход даст наиболее качественный результат.

Видео

Сборка шезлонга из фанеры

Недавно я начал играть на гитаре, и это здорово, но это связано с большим количеством вещей, которые просто висят в гостиной. После того, как я построил эту подставку под телевизор в свободной комнате, я решил превратить это пространство в комнату для игры на гитаре/видеоигры/общую комнату для отдыха.

После того, как я построил эту подставку под телевизор в свободной комнате, я решил превратить это пространство в комнату для игры на гитаре/видеоигры/общую комнату для отдыха.

Это придумал проект по разработке и созданию стула, который позволил бы мне перейти от игры на гитаре к игре или просмотру телевизора. Это низко над землей, поэтому мои ноги могут оставаться на плоской подошве во время игры. Низкий дизайн предплечья означает, что я не буду стучать своей гитарой о предплечья, но они все еще в некоторой степени эстетичны. Затем, когда я закончу играть, я могу бросить гитару и немного расслабиться, чтобы поиграть или посмотреть шоу.

Вещи, которые я использовал в этом проекте:

ISOtunes Защита слуха Bluetooth: http://amzn.to/2pEjNtv

Мобильный верстак Armor: http://bit.ly/2JL03ix

Зажимы для инструментов Armor: http://bit.ly /2Xew2e0

Стойка для сверлильного станка: http://bit.ly/2AUGKxj

Titebond II: https://amzn.to/2xFGFye

Titebond Instant Bond: http://amzn. to/2hVLbSb

to/2hVLbSb

Titebond Quick and Thick: https ://amzn.to/2KflUe0

Фрезерный стол: http://amzn.to/2hM912C

Верстак из фанеры: http://bit.ly/2KEhX6q

Биты Infinity Mega Flush Trim Bits: http://bit.ly/31ZyWVF

Зажимы Bessey: https://amzn.to/2pSf1Hu

Зажимы Bessey KlikClamp: https://amzn.to/2CfuU23

Салазки для поперечной резки: https:// amzn.to/2PeAGrc

Обрезной фрезер: https://amzn.to/2Ybvjix

Гусеничная пила: http://amzn.to/2qmTytb

Резак для пробок: https://amzn.to/2JmkikL

Хорошо, позвольте мне начать с самого начала и показать вам, как я сюда попал.

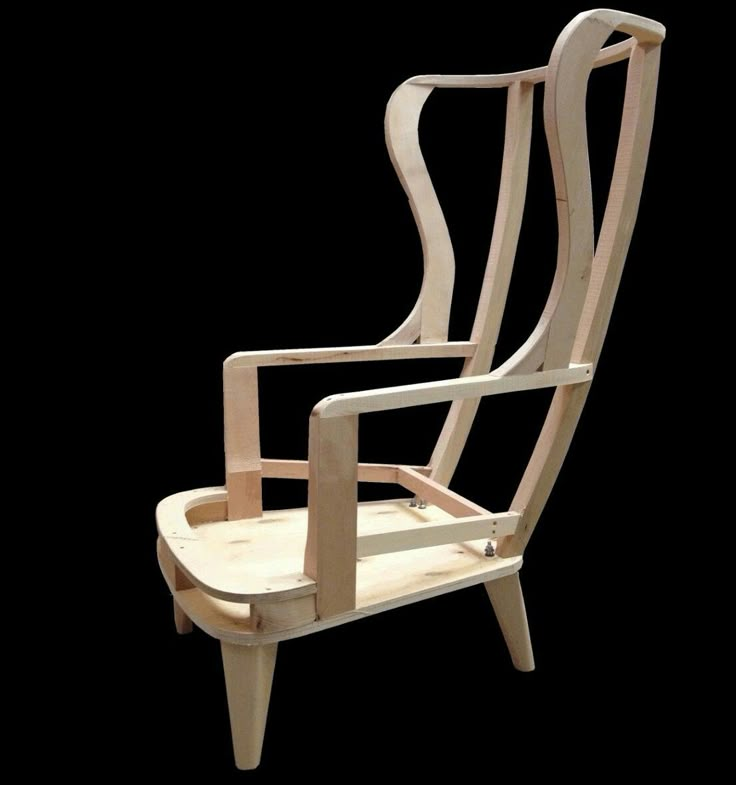

В большинстве своих проектов я делаю 3D-модель на компьютере, чтобы записать дизайн и список вырезок. Тогда я сразу приступаю к строительству. Но с этим я потратил время, чтобы построить прототип из сосновой фанеры, чтобы увидеть/пощупать его в реальной жизни, прежде чем приступить к взлому ореха.

Первым прототипом было кресло с высоким креслом, которое мне больше всего понравилось, но после того, как я его собрал, я понял, что не могу играть в нем на гитаре.

Затем второй дизайн был с нижними рычагами, и, посидев в нем с гитарой, я ясно увидел, что он стал победителем из двух.

Выяснив направление и сделав несколько модификаций благодаря прототипу, я начал строить его из фанеры орехового дерева, получив оба стула из одного листа 3/4-дюймовой фанеры. Чтобы сделать его более коренастым и прочным, многие детали представляют собой два листа, склеенных вместе.

Гораздо проще склеить две квадратные детали, но эта часть создает много отходов, поэтому вместо того, чтобы наносить клей на всю деталь, я сначала обвел шаблон на дереве, а затем нанес клей только на эту дорожку.

Это позволит отделить несклеенные части после того, как форма будет вырезана, и использовать ее для чего-то другого, поскольку они имеют приличный размер. Я позаботился о том, чтобы использовать свои линии трассировки в качестве ориентира для приложения давления в правильном месте (где есть клей) при сжатии этих частей вместе.

Пока они сушились, я начал делать планки для сиденья. Я сделал шаблоны для этого проекта, поэтому я начал с использования шаблона планки, чтобы установить ограждение моей настольной пилы и вырезать необходимое количество.

Я сделал шаблоны для этого проекта, поэтому я начал с использования шаблона планки, чтобы установить ограждение моей настольной пилы и вырезать необходимое количество.

Следующим шагом было использование фрезы заподлицо на столе фрезера, чтобы сделать их идентичными моему шаблону. Чтобы ускорить эту работу, я склеиваю несколько планок вместе, чтобы одновременно разрезать несколько планок.

Количество планок, которые вы сможете отрезать, будет зависеть от того, насколько высока ваша фреза. Я использую очень высокую фрезу Infinity, которая делает возможной обрезку сразу трех лезвий. Я временно прикрепил свой шаблон к верхней части этой стопки с помощью малярной ленты и клея CA, а затем использовал фрезер, чтобы быстро вырезать детали, чтобы они были одинаковыми.

К этому времени часть руки/ноги была высушена, поэтому я разжал ее и сделал грубый разрез на ленточной пиле. Помните, я уже использовал свой шаблон, чтобы обвести фигуру, поэтому на этом этапе я вырезал прямо за пределами моей линии.

Чтобы получить точную форму, я перенес деталь на мобильный верстак для инструментов для брони и еще раз использовал клейкую ленту и клей CA, чтобы прикрепить шаблон к верхней части. Для этого я использую Instant Bond из Titebond. Вам просто нужно сделать небольшую бусину по центру ленты, а затем прижать ее примерно на 30 секунд.

Для таких больших деталей, как эта, я использую зажимы Armor Tool Clamps на верстаке, так как их очень легко разворачивать, регулировать и освобождать.

С закрепленным сверху шаблоном я снова подошел к фрезерному столу, чтобы идеально вырезать детали. По-прежнему использую насадку для обрезки заподлицо от Infinity, но переключаюсь на насадку для обрезки заподлицо Mega, которая имеет конструкцию с компрессионной режущей кромкой, которая оставляет красивую поверхность как на верхней, так и на нижней поверхности, что было важно для меня, поскольку я использую слой, и у него есть это шпон.

Я отложил эти детали и начал делать носилки, которые будут соединять переднюю и заднюю ноги. Я еще раз использовал шаблон для этой части, чтобы установить забор на моей настольной пиле, чтобы разрезать необходимые части по ширине, а затем торцовочной пилой, чтобы наклонить концы.

Я еще раз использовал шаблон для этой части, чтобы установить забор на моей настольной пиле, чтобы разрезать необходимые части по ширине, а затем торцовочной пилой, чтобы наклонить концы.

В этих частях есть выступ, который позже получит планки сиденья. Итак, на своем шаблоне я вырезал маркер, чтобы обозначить позицию задней линии каждого дадо.

Отметив линию спины на шаблоне, я использовал планку сиденья, чтобы отметить линию спереди, а затем перенес их на настольную пилу, чтобы вырезать.

Так как на каждый стул нужно два, я склеил свой набор скотчем, чтобы разрезать оба одновременно. Вы можете видеть, что я использовал свои поперечные салазки, и, хотя они двигаются быстро, я не торопился, чтобы подползти к своим стропам, чтобы убедиться, что я получил хорошую плотную посадку.

Вы хотите иметь возможность вдавить деталь рукой и она останется. Я проверял соответствие каждого дадо по мере его завершения, прежде чем переходить к следующему.

Таким образом, этот узел носилок также состоит из двух частей, чтобы сделать его толщиной 1 1/2 дюйма, и я усложнил его, чтобы он выглядел лучше.

Внутри есть патрубок, проходящий до конца, но снаружи есть стопорный патрубок, который проходит только наполовину.

Таким образом, когда они склеиваются вместе и вставляется планка сиденья, получается прочное соединение, но снаружи оно выглядит бесшовным.

Я только что сделал внутреннюю часть, теперь нужно сделать внешнюю часть….

Другую часть я использовал, чтобы проследить начальную и конечную линии паза, а затем перенес их на внутренний край с помощью квадрата. Таким образом, я мог пройти с помощью фрезерного станка и прямой насадки, чтобы вырезать между моими линиями. Я использовал фрезер, чтобы убрать большую часть материала, затем использовал долото, чтобы ударить по углам и сделать их квадратными, а не круглыми.

Затем часть А и часть В можно склеить, чтобы получилась необходимая сборка.

С теми, которые были сделаны, я начал работать над вырезанием пазов, чтобы эти части подошли, чтобы соединить их с частями ноги/руки. Я использовал подрамник стоп-паза, чтобы отметить место нужного разреза.

Затем я достал свою гусеничную пилу и выровнял гусеницу, чтобы сделать первый разрез. В любом случае, глубину необходимо установить так, чтобы она прорезала только часть пути.

Я сделал несколько надрезов пилой, затем выровнял их долотом.

Хорошо, и перед тем, как собрать эти части воедино, я сделал паузу и соединил их все кромкой. Это процесс, при котором закрывают торцевые волокна, которые являются открытыми слоями фанеры, и накладывают на них соответствующий шпон. Это требует немного времени, но очень легко сделать.

Я купил ореховый шпон шириной 1 1/2 дюйма и использовал утюг, чтобы пройтись по нему, прижимая его, пока клей на обратной стороне не нагрелся достаточно, чтобы приклеиться к дереву под ним. Затем я использовал долото, чтобы обрезать излишки с обеих сторон моей детали, что сделало шпон красивым и гладким. Я обвязал все части, которые я сейчас сделал.

При обвязывании носилок со всеми пазами в них я обвязывал их сверху, а затем использовал долото, чтобы вырезать прорезь для пазов.

При этом я проверил установку планки, чтобы убедиться, что у меня не возникнет никаких проблем позже во время фактической сборки, но все выглядело очень многообещающе.

Хорошо, давайте соберем вместе! Я уже провел примерку всухую, чтобы убедиться, что все работает, прежде чем наносить клей, так что теперь пришло время для настоящей вещи. Я нанес немного клея для дерева Titebond (я использовал II, потому что он был у меня на столе). Потом я расставил вещи по местам.

Я не хотел сильно выжимать и зачищать этот стык, поэтому я намазал столярным клеем ровно столько, чтобы равномерно покрыть дно и боковые стенки паза. Я также двигался быстро, но не торопился, вставляя вещи. Это немного сложно из-за наклона детали и двух углов концов, но как только она на месте, она подходит как перчатка. Оказавшись внутри, я быстро установил несколько зажимов, чтобы закрепить его, и прижимал, пока он высыхал. Я использую несколько 6-дюймовых хомутов Bessey F, которые очень легко оказывают огромное давление.

После того, как он постоял около 5 минут, я использовал долото, чтобы соскоблить весь клей, выдавившийся из этого соединения, но затем оставил его в зажимах на ночь.

И, боже мой, я ругал эти упоры, когда делал их, но, черт возьми, мне нравится гладкий вид, который они придают носилкам и всей этой сборке.

Вернуться к оклейке кромок. Раньше я обвязывал внутреннюю часть частей ног/рук, потому что знал, что не смогу получить к ним доступ после приклеивания подрамника. Тем не менее, я сохранил внешнюю сторону до сих пор, чтобы я мог скрыть полукруглые столярные изделия носилок, входящие в ногу / руку, чтобы они тоже выглядели бесшовными. И просто совет для вас, как сделать эти крутые углы с помощью шпона… Я бы использовал утюг, чтобы нагреть область, которую я хотел согнуть, медленно сгибая ее. Это делает его податливым, поэтому он не просто ломается.

Хорошо, а теперь еще немного сборки! Теперь пришло время приклеить планки сиденья и соединить две сборки ног и рук.

Я всегда нахожу склеивание довольно нервным, но на самом деле это было не так уж и плохо. Я решил взяться за эту работу, сначала приклеив одну сторону планок к одной из частей ноги/руки. Я бы наносил клей на каждый из дадо, опять же, не переусердствуя с клеем, а просто нанося достаточное количество клея, чтобы покрыть дно и боковые стенки. Затем покачивая планку, пока она не сядет полностью вниз и назад. Легко сказать, когда он находится там, где он должен быть, потому что он расположен заподлицо сверху и без пробелов вокруг него.

После установки я зажал его зажимом Bessey Klikclamp. Если на этих соединениях было какое-либо сжатие, я использовал долото, чтобы очистить его, прежде чем перейти к другой стороне и повторить.

С этой стороной пришлось немного повозиться, потому что я не мог перемещать деталь так же свободно, чтобы вставлять ее внутрь. Кроме того, здесь слишком тесно, чтобы вставить молоток на место. Я немного волновался, что облажался, но потом понял, что могу использовать храповик зажимов Bessey Klikclamp, чтобы активировать себя.

Я использовал струбцины, чтобы зафиксировать планки до упора, а затем несколько струбцин, чтобы установить планки в другом направлении.

База готова. Теперь займемся спиной. Я начал с того, что сделал то, что будет верхней и нижней перекладиной спинки. Они идентичны с несколькими пазами, врезанными позже, чтобы получить вертикальные задние планки, поэтому я снова использовал свои салазки для поперечного реза, чтобы врезать эти пазы.

После того, как я сделал все выступы, я разорвал его по центру, чтобы разделить на две необходимые направляющие. Выполнение этого таким образом гарантирует, что они фактически идентичны.

Вырезав вертикальные планки с помощью шаблона и насадки заподлицо, я быстро обклеил стороны, которые должны были быть видны, а затем соединил их с верхней и нижней перекладинами. Я переключился на использование Titebond’s Thick и Quick для этих более простых склеек, потому что, несмотря на то, что он имеет такую же прочность, как и другие их клеи, он имеет невероятно быстрое время высыхания и, следовательно, сократил количество времени, которое мне пришлось ждать, прежде чем двигаться дальше.

Сзади дождался, пока вертикальные планки прикрепятся к кромочной ленте как сверху, так и снизу. Опять же, просто чтобы столярные изделия были скрыты и выглядели бесшовно.

После того, как я облицевал эти края, я прикрепил последние детали, чтобы получилась законченная спинка. Эти концевые части — еще одна часть, которую я вырезал с помощью своего шаблона. Они также являются еще одной частью, которую я сгущаю, оплакивая две части вместе.

После обклеивания кромок по бокам я нанесла еще немного Thick and Quick на пазы на верхней и нижней направляющих, затем вставила их на место и зажала, чтобы они высохли.

Я дал этому установиться, убедившись, что вымыл клей, прежде чем он полностью высохнет, затем перешел к прикреплению готовой спинки к готовой основе. Это не совсем жесткий клей, но это требует некоторого времени, поэтому я вернулся к использованию Titebond II, так как у него более длительное время схватывания, чем у Thick и Quick, что дало мне больше времени, чтобы переместить вещи и идеально расположить заднюю часть. до того, как клей начал затвердевать.

до того, как клей начал затвердевать.

Вы можете видеть, что у меня были наготове зажимы, чтобы, как только я получил одну сторону в нужное положение, я мог быстро зажать ее и перейти к другой стороне. Я также использую измеритель угла наклона, чтобы убедиться, что угол одной стороны совпадает с углом другой стороны.

Дав ему высохнуть в зажимах на ночь, я решил укрепить соединение несколькими шурупами и закрыть их заглушками из орехового дерева. Сначала я предварительно просверлил четыре места, чтобы прикрепить заднюю часть к основанию, а затем использовал сверло Форстнера, чтобы раззенковать каждое из них, чтобы вставить заглушку глубиной примерно 1/4 дюйма.0005

Вкрутив винты в каждое отверстие, я подошел к сверлильному станку и с помощью резака для пробок сделал несколько пробок. Я вырезал их из цельного ореха, а не из фанеры, так что я мог оставить выступы из отверстия, чтобы вырезать и отшлифовать заподлицо.

Я нанес немного густой и быстрой краски на каждое отверстие, чтобы прикрепить заглушки, о, и я обязательно обратил внимание на ориентацию волокон, чтобы волокна заглушек шли вместе с частью руки / ноги и лучше смешивались. После того, как клей высох, я использовал лобзик, чтобы вырезать их заподлицо, а затем немного отшлифовал, чтобы закончить их.

После того, как клей высох, я использовал лобзик, чтобы вырезать их заподлицо, а затем немного отшлифовал, чтобы закончить их.

Так как я шлифовал, я перебрал весь стул. Поскольку это фанера, я начал с 220 и старался не проедать шпон, но я хотел пройтись по всем поверхностям, чтобы сделать их красивыми и гладкими перед отделкой.

Что было следующим шагом. О, всегда интересно добраться до этой точки в проекте. Лично я вытираю уретановую отделку, и, хотя вы можете использовать поролоновую или щетинную щетку, я обычно просто беру старую футболку и отрезаю немного, чтобы протереть тряпкой. Я равномерно покрыл всю поверхность, затем оставил на несколько часов перед нанесением второго слоя.

Вот и все. Боже мой, это была довольно пугающая сборка. Я долго откладывал создание стула, но я очень доволен тем, как это кресло получилось на вид и на ощупь.

Теперь у меня будет специальное место, где я буду не только сидеть и играть, но и хранить все, что к нему прилагается.

Надеюсь, вам понравился этот проект, и до встречи в моей следующей сборке!

Если вы еще этого не сделали, не забудьте подписаться вверху этой страницы на мою рассылку, чтобы не пропустить новые проекты!

(Большинство ссылок, перечисленных выше, являются партнерскими ссылками. Как партнер Amazon я зарабатываю на соответствующих покупках)

О Tendo Mokko|天童木工

Город Тендо находится прямо в центре префектуры Ямагата в районе Тохоку в Японии.

Компания Tendo Mokko была основана в 1940 году в городе Тендо,

, который давно известен как город деревообрабатывающих заводов, известный своими японскими шахматными фигурами.

Менталитет ремесленников Ямагаты всегда сочетал в себе любопытство, 9Техника 0009 и терпение жителей Севера. В 1940 году

методы использования формованной фанеры были еще новыми в Японии,

и это открыло новую область производства мебели в стране.

Мы были одной из первых компаний в Японии, которая использовала формованную фанеру

для массового производства высококачественной мебели.

Сегодня мебель Tendo по-прежнему долговечна и проста в использовании,

но мы расширили сотрудничество

с ведущими японскими архитекторами

и дизайнерами для создания сложных изогнутых линий

невозможно с натуральным деревом.

Когда мы в Tendo думаем о превосходстве в мебели,

, мы представляем себе семейное имущество, которое первоначальные владельцы могут передать следующему поколению.

Тендо доставляет мебель, которую родители захотят передать своим детям,

которые, в свою очередь, оставят ее своим детям.

Характеристики продукта

Красивая мебель – это не что иное, как ценное имущество, которое вы оставляете следующему поколению.

Чтобы создать мебель, которую можно беречь и использовать долгие годы,

Tendo была одной из первых компаний, применивших на практике технологии формованной фанеры.

Все четыре характеристики, перечисленные ниже, являются результатом нашего опыта в производстве мебели

, которая повышает качество жизни их владельцев.

Изящная сила

Дерево, пытающееся занять непоколебимую позицию, может быть опрокинуто сильным ветром. Податливые, гибкие деревья, такие как ива, остаются стоять. У них есть «изящная сила», чтобы поглощать удары, и в этом секрет формованной фанеры, хотя с самого начала все было иначе. При изготовлении фанеры удаляют весь материал, который может расколоться или сломаться. Ремесленники тщательно изучают характеристики оригинальной древесины и подвергают ее испытанию за испытанием, чтобы, наконец, найти оптимальную ширину и толщину. Хорошим примером является наше кресло-качалка S-5226, которое сделано из цельного куска фанеры, за исключением подлокотников. Чтобы ножки стула были прочными, в фанеру вставляется кусок дерева с использованием техники, называемой формованием «добавления куска».

Эта уникальная техника обработки дерева является доказательством серьезного отношения наших мастеров к своей работе. Дополнительная прочность является основной функцией мебели, используемой поколениями.

Красота

Фанера была создана как способ массового производства высококачественной мебели. Tendo Mokko, одна из первых компаний, применивших его в Японии, была заинтересована не только в массовом производстве, но и в красоте продукции. Исаму Кенмоти и Сори Янаги, уважаемые дизайнеры, а также Кензо Танге и другие архитекторы мирового уровня были заинтригованы и вдохновлены фанерой, которая была тонкой, но прочной и могла быть обработана в кривые и другие сложные формы способами, невозможными для натурального дерева. Их неустанное стремление к красоте было движущей силой «формирования 3D-прессом» и «добавления формовки детали», которое придает красоте силу, и других техник высокого уровня. Красота – еще один важный аспект мебели, который можно передавать из поколения в поколение.

Легкий

Слово «мебель» охватывает огромный диапазон форм и способов использования. Например, витрины в гостиной почти никогда не двигаются, а стулья выдвигаются вперед и отодвигаются назад, когда люди садятся и снова встают. Они также перемещаются для очистки. При выборе стульев, конечно, важны удобство и красивый дизайн, но не меньшее значение имеет и то, что они должны быть достаточно легкими, чтобы их можно было легко передвигать. Изготовление тяжелой мебели никогда не было проблемой, но для изготовления прочных, но легких предметов требуется много техники. Фанера, используемая Tendo Mokko, прочная, но ее нужно немного, поэтому она намного легче натуральной древесины. Легкая мебель снижает нагрузку и обеспечивает превосходное функционирование.

Они также перемещаются для очистки. При выборе стульев, конечно, важны удобство и красивый дизайн, но не меньшее значение имеет и то, что они должны быть достаточно легкими, чтобы их можно было легко передвигать. Изготовление тяжелой мебели никогда не было проблемой, но для изготовления прочных, но легких предметов требуется много техники. Фанера, используемая Tendo Mokko, прочная, но ее нужно немного, поэтому она намного легче натуральной древесины. Легкая мебель снижает нагрузку и обеспечивает превосходное функционирование.

Текстура

К мебели прикасаются всякий раз, когда ее используют. Если дерево кажется грубым или оно плохо обито, это не произведет хорошего впечатления. Мы в Tendo Mokko заботимся о том, чтобы наши продукты были приятными на ощупь. Большая часть мебели красится и полируется от 4 до 8 раз, но Tendo Mokko делает больше, будь то предметы для императорского двора, отделка зданий, спроектированных известными архитекторами, или дома наших постоянных клиентов. Разницы в качестве нет. Ремесленники Ямагата всегда были известны своей честной и прямолинейной работой, и мы унаследовали этот ценный менталитет.

Разницы в качестве нет. Ремесленники Ямагата всегда были известны своей честной и прямолинейной работой, и мы унаследовали этот ценный менталитет.

За работой Tendo’s Pride of Work

Как и люди, деревья бывают разных видов и имеют свои особенности

, когда речь идет о силе, цвете и текстуре.

Первый шаг к созданию мебели, которую наши клиенты будут любить всю жизнь, начинается

с разговора о дереве, с которым мы будем работать.

Найдите время, чтобы выявить особые качества дерева

Орех, палисандр, дуб, сапеле, белый бук. Tendo Mokko получает древесину со всего мира, поэтому клиенты могут выбирать. Все пиломатериалы сушат естественным образом в течение от одного до пяти лет. Да, мы закупаем древесину и просто оставляем ее на срок до пяти лет. Кажется, это не имеет смысла с точки зрения эффективности, особенно в нашем обществе, ориентированном на скорость. Но дерево растет в природе, причем медленными темпами. Чтобы использовать древесину для изготовления мебели, мы оставляем ее в среде с теми же ритмами, в которых она была выращена, чтобы избежать стресса и медленно удалять влагу. Если мы поставим приоритет на скорость и эффективность, чтобы высушить его, он может расколоться или погнуться, а это означает, что нам придется утилизировать гораздо больше его. Деревья «сотрудничают» в отношении времени, которое мы им даем. Вот чему мы в Tendo Mokko научились, работая с древесиной.

Чтобы использовать древесину для изготовления мебели, мы оставляем ее в среде с теми же ритмами, в которых она была выращена, чтобы избежать стресса и медленно удалять влагу. Если мы поставим приоритет на скорость и эффективность, чтобы высушить его, он может расколоться или погнуться, а это означает, что нам придется утилизировать гораздо больше его. Деревья «сотрудничают» в отношении времени, которое мы им даем. Вот чему мы в Tendo Mokko научились, работая с древесиной.

Высококачественная ремесленная техника позволяет создавать прочную и красивую мебель

Впервые фанера была использована для изготовления мебели в 1930 году. Tendo Mokko начала использовать ее в 1947 году, через семь лет после основания компании и сразу после окончания Второй мировой войны. Это была одна из первых японских компаний, которая применила этот материал на практике. Многие тонкие слои дерева склеиваются, вставляются в приспособление (свое для каждого типа продукта), а затем формуются под воздействием тепла и давления в огромном прессе. Объяснение может показаться простым, но вся работа выполняется вручную.

Объяснение может показаться простым, но вся работа выполняется вручную.

Формула клея может меняться в зависимости от погоды. Слои дерева подгоняются так, чтобы после отделки они были идеально ровными, а затем аккуратно помещались в формы. Давление применяется только для того, чтобы убедиться, что древесина не раскололась и не сморщилась. Это сложная задача, требующая высокого уровня техники. На самом деле именно эта техника создает красивые, мягкие изгибы, которые невозможны для натурального дерева. Древесина должна быть тонкой, чтобы получилась мебель, идеальная с точки зрения прочности, веса и красоты. Это то, к чему мы в Tendo Mokko, даже после десятилетий совершенствования нашего опыта, стремимся достичь с каждым изделием, которое мы производим.

Изготовление мебели из домашних хвойных пород

Шестьдесят семь процентов Японии покрыты лесом. Как говорится,

«вырасти лес и живи его щедротами». Сосуществование с лесом — это

то, чем японцы занимались тысячи лет.

Леса здесь, однако, находятся в кризисе из-за дерегулирования лесной промышленности и упадка лесного хозяйства.

Когда мы думали о том, что может сделать Тендо Мокко в этой ситуации,

мы решили вдохнуть жизнь в японские леса и лесную промышленность с помощью хвойных пород,

, таких как кедр и японский кипарис, для изготовления качественной мебели.

Слабые места хвойных пород покрыты

новыми технологиями уплотнения

Хвойные породы, такие как кедр и японский кипарис, используются в основном в качестве колонн и напольных покрытий. Но поскольку древесина мягкая и легко царапается, она подвергается уплотнению прессом, поэтому ее можно использовать в качестве поверхностного материала. Его тоже нужно укреплять и укреплять. Для этого он подвергается уплотнению — распространенному способу изготовления строительных материалов, который расширяет возможности мягких хвойных пород. С другой стороны, поскольку он был разработан для плоских поверхностей, нагрев может обжечь верх, и изначально он не считался пригодным для обработки сложных узоров. Первым шагом к решению проблемы стало практическое применение Tendo Mokko собственной технологии формовки фанеры в Японии, которую компания продолжает совершенствовать.

Первым шагом к решению проблемы стало практическое применение Tendo Mokko собственной технологии формовки фанеры в Японии, которую компания продолжает совершенствовать.

Tendo Mokko производит свою мебель, используя тонкие слои древесины, которые накладываются друг на друга и формируются путем помещения их в пресс с добавлением давления и тепла, и мы разработали новый тип технологии уплотнения, который требует меньшего количества тепла и более короткого времени в прессе. так что древесина может быть сформирована в нужную толщину. Этот новый метод оставляет чистое древесное зерно, которое хорошо выглядит и легко обрабатывается.

< Рубка деревьев >

Леса прореживают, чтобы они оставались здоровыми. Деревья меньшего размера или с изогнутыми стволами и т. д. вырубаются и используются для изготовления пиломатериалов.

< Обработка >

Пиломатериалы распиливаются в зависимости от толщины бревна.

< Производство досок >

Обработанные пиломатериалы распиливают на доски толщиной 1-5 мм.

< Уплотнение >

Фанера уплотняется сначала большим валиком, а затем выравнивается меньшим. Этот пресс для тонких плит был разработан Tendo Mokko.

Использование технологий производства древесины

для изготовления внутренней отделки автомобилей

В 1987 году Tendo начала производить панели для автомобилей из натурального дерева.

Мы продолжаем наши исследования и разработки в этой области,

и наша продукция используется Honda, Toyota, Nissan и Isuzu.

Большинство панелей, которые вы увидите, напечатаны с текстурой дерева и не сделаны из натурального дерева,

, но Tendo использует ценную древесину, которая обрабатывается ремесленниками полностью вручную.

Натуральное дерево создает совершенно особое ощущение и создает изысканный, роскошный интерьер автомобиля.

Наряду с натуральным деревом Tendo теперь производит предметы интерьера из других материалов,

, такие как углеродная ткань, а техника и ноу-хау Tendo можно найти во многих других продуктах,

, таких как музыкальные инструменты и чехлы для смартфонов.

Выставочный зал и магазин

У Tendo есть демонстрационные залы мебели для дома и бизнеса в нашем головном офисе в Ямагате,

, а также в Токио и Осаке. В выставочном зале головного офиса представлены наши деревянные детали для автомобилей.

Приходите и посмотрите согласованные наборы номеров и поговорите с персоналом о выборе мебели.

Мы с нетерпением ждем встречи с вами!

Выставочный зал и магазин YAMAGATA

994-8601

1-3-10 Midaregawa, Tendo, Yamagata

ТЕЛ: 0120-01-3121

ФАКС: 023-653-3454

Эл. Часы работы >

с 9:30 до 17:00.

< Доступ >

10 мин. на машине от станции JR Tendo.

10мин. на машине от Tendo I.C.

на скоростной автомагистрали Тохоку Тюо

< Информация >

Магазин беспошлинной торговли

TOKYO Showroom&Store

105-0013

1-19-2 Хамамацу-тё,

Минато-ку, Токио

ТЕЛ: 0120-24-0401

ФАКС: 03-3437-9238

Электронная почта: t-tokyo@tendo-mokko. co. jp

co. jp

<Часы работы>

с 10:00 до 17:00

*Среда и праздничные дни закрыты.

< Доступ >

3 мин. пешком от Северных ворот

JR Станция Хамамацу

3 мин. пешком от выходов A2 и B4 станции метро

Daimon.

< Информация >

Магазин беспошлинной торговли

Выставочный зал и магазин в Осаке

550-0015

2-13-28 Minami-horie,

Nishi-ku, Osaka

TEL 0120-53-4131

FAX 06-6531-4935

E-mail:[email protected]. jp

<Часы работы>

Будний день: с 10:00 до 17:00.

Выходные: с 11:00 до 18:00.

*Среда и праздничные дни закрыты.

< Доступ >

10 мин. пешком от выхода 6 станции метро

Yotsubashi

6 мин. пешком от выхода 3 станции метро

Nishiohashi

< Info >

Магазин беспошлинной торговли

ТЕНДО КО., ЛТД.

| 1-3-10 Мидарекава, Тендо, Ямагата, Япония 994-8601 | |

| Установлено | 1940 |

|---|---|

| Продукты | Деревянная мебель на заказ Мебель из формованной фанеры Деревянные детали для автомобилей |

| Филиалы | Тендо, Токио, Осака, Фукуока, Нагоя |

| Сертификация | ISO 9001:2008 (главный офис, завод) |

| Телефон | +81 23 653 3121 |

| Факс | +81 23 653 3454 |

| Электронная почта | info@tendo-mokko. co.jp co.jp |

| URL-адрес | https://www.tendo-mokko.co.jp/ |

Узнайте, как сделать современное кресло для отдыха из гнутой фанеры

Предыдущий

В течение 3 недель шведский промышленный дизайнер

Кай Нигманн исследовал, экспериментировал и создал относительно дешевое и прочное кресло для отдыха, согнув тонкую мебельную фанеру и склеив их вместе, а затем покрыв полиакриловым покрытием. .Чтобы согнуть фанеру, Нигманн использовал простые ручные инструменты для изготовления 3 разных форм (хотя он отмечает, что более быстрые и точные результаты могут быть достигнуты с помощью станка с ЧПУ). Чаша сиденья и спинка сиденья изготовлены из одной формы, верхняя и задняя ножки изготовлены из одной формы, а нижняя ножка имеет собственную форму. Вот как он собрал все это вместе, как он описывает через инструкции .

ШАГ 1: Материалы и инструменты

Материалы:- 1 галлон столярного клея – я предпочитаю использовать Titebond III из-за его более длительного времени открытой выдержки б/у полиакрил Minwax

- Оборудование

- 3/4 дюймовые листы МДФ

- Ленточная пила с упором

- Настольная пила 8 Лобзик0409

- Карандаш

- Много зажимов!

ЭТАП 2: Дизайн и размеры

Дизайн: Чтобы не усложнять конструкцию, я сконструировал стул из трех комплектов деталей. Я набросал несколько разных концепций, и мне очень понравился сливающийся треугольник. Эскиз вида сбоку был очень полезен для определения высоты сиденья, угла наклона ног и угла наклона спинки сиденья. Это должно было быть больше кресло для отдыха, поэтому углы были относительно крутыми, чтобы сидящий человек мог соскользнуть в кресло. Я использовал Solidworks, чтобы уточнить дизайн стула и разместить формы пресс-формы. Прежде чем приступить к изготовлению форм, я протестировал различные методы гибки и типы древесины. Я остановился на использовании трехслойной балтийской березовой фанеры толщиной 1/8 дюйма. Он был относительно дешев и довольно хорошо гнулся.

Я набросал несколько разных концепций, и мне очень понравился сливающийся треугольник. Эскиз вида сбоку был очень полезен для определения высоты сиденья, угла наклона ног и угла наклона спинки сиденья. Это должно было быть больше кресло для отдыха, поэтому углы были относительно крутыми, чтобы сидящий человек мог соскользнуть в кресло. Я использовал Solidworks, чтобы уточнить дизайн стула и разместить формы пресс-формы. Прежде чем приступить к изготовлению форм, я протестировал различные методы гибки и типы древесины. Я остановился на использовании трехслойной балтийской березовой фанеры толщиной 1/8 дюйма. Он был относительно дешев и довольно хорошо гнулся.

При изгибе материала в детали начинает накапливаться напряжение. Внутренняя кривая изгиба находится под сжатием, а внешняя — под растяжением. Если изгиб будет слишком тугим, материал выйдет из строя из-за напряжения растяжения. Фанера — уникальный материал, так как представляет собой сэндвич из тонких слоев дерева. Древесина также имеет направление волокон. Каждый слой чередует направление волокон, чтобы лист фанеры был красивым и жестким. Это небольшая проблема при попытке согнуть фанеру.

Древесина также имеет направление волокон. Каждый слой чередует направление волокон, чтобы лист фанеры был красивым и жестким. Это небольшая проблема при попытке согнуть фанеру.

Я решил использовать самую тонкую фанеру, какую смог найти. С балтийской березой мне удалось добиться диаметра изгиба примерно 4 дюйма. Таким образом, мой минимальный радиус изгиба будет около 2 дюймов, прежде чем материал начнет ломаться. Поскольку древесина является волокнистым материалом, медленное изгибание помогает постепенно растягивать волокна, что помогает уменьшить поломку. Смотрите фото в альбоме для более подробного объяснения.

Шаг 3. Изготовление форм

Используйте лист МДФ толщиной 3/4 дюйма для изготовления форм. Я обвел профиль изгиба на МДФ, а затем вырезал детали с помощью электролобзика. Поскольку пресс-формы представляют собой двухмерные экструзии, вы можете воспроизвести первую деталь, которую вы вырезали, используя фрезу для обрезки заподлицо, если она у вас есть. В противном случае продолжайте использовать лобзик, чтобы вырезать одинаковые детали, пока формы из МДФ не соберутся вместе на нужной глубине. Формы для ног имеют глубину 4 дюйма, а форма для поддона / спинки сиденья — 17,35 дюйма. Вы можете сделать их глубже, если хотите, потому что фанерные части будут обрезаны позже.

Формы для ног имеют глубину 4 дюйма, а форма для поддона / спинки сиденья — 17,35 дюйма. Вы можете сделать их глубже, если хотите, потому что фанерные части будут обрезаны позже.

Шаг 4. Сформируйте ножки

С помощью настольной пилы или ленточной пилы нарежьте балтийскую березу толщиной 1/8 дюйма на полоски шириной 4 дюйма. На каждую ножку нужно 4 полоски фанеры из балтийской березы, склеенные между собой. Поместите полоски фанеры в форму по одной и обильно покройте верхнюю сторону столярным клеем, прежде чем поместить другую часть сверху. Работайте быстро, так как клей начнет схватываться примерно через 10-15 минут.

После того, как все части фанеры будут склеены в форме, плотно зажмите всю форму. Больше зажимов всегда лучше. Дайте деталям застыть и отдохнуть не менее 8 часов, прежде чем извлекать их из формы. Отложите их на 24 часа для полного отверждения.

Шаг 5: Формование поддона и спинки сиденья

Формование передней части было самой сложной задачей из-за размера детали. Я столкнулся с проблемами схватывания клея до того, как все зажал. Я бы порекомендовал использовать для этой детали самый медленно схватывающийся клей, какой только можно найти.

Я столкнулся с проблемами схватывания клея до того, как все зажал. Я бы порекомендовал использовать для этой детали самый медленно схватывающийся клей, какой только можно найти.

Шаг 6. Обрезка деталей и пробная посадка

После того, как все детали будут отлиты, обрежьте неровные края с помощью ленточной пилы с упором. Забор поможет вам красиво и ровно резать. Я начертил профили передних ножек на большую часть поддона сиденья и вырезал часть лобзиком.

После того, как все детали были обрезаны и вырезаны, пришло время проверить их соответствие друг другу. Я использовал небольшие зажимы, чтобы скрепить стул, чтобы я мог смотреть на него с расстояния, чтобы внести некоторые изменения в конструкцию в последнюю минуту.

Шаг 7: Добавление фурнитуры и отделки

Я использовал винты с шестигранной головкой, чтобы скрепить детали вместе. Каждый винт и гайка были утоплены и закрыты деревянной пробкой, которую я отшлифовал вровень с балтийской березой. Я хотел максимально скрыть оборудование.