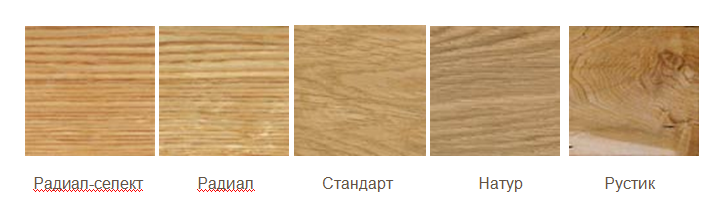

Радиальный и тангенциальный шпон

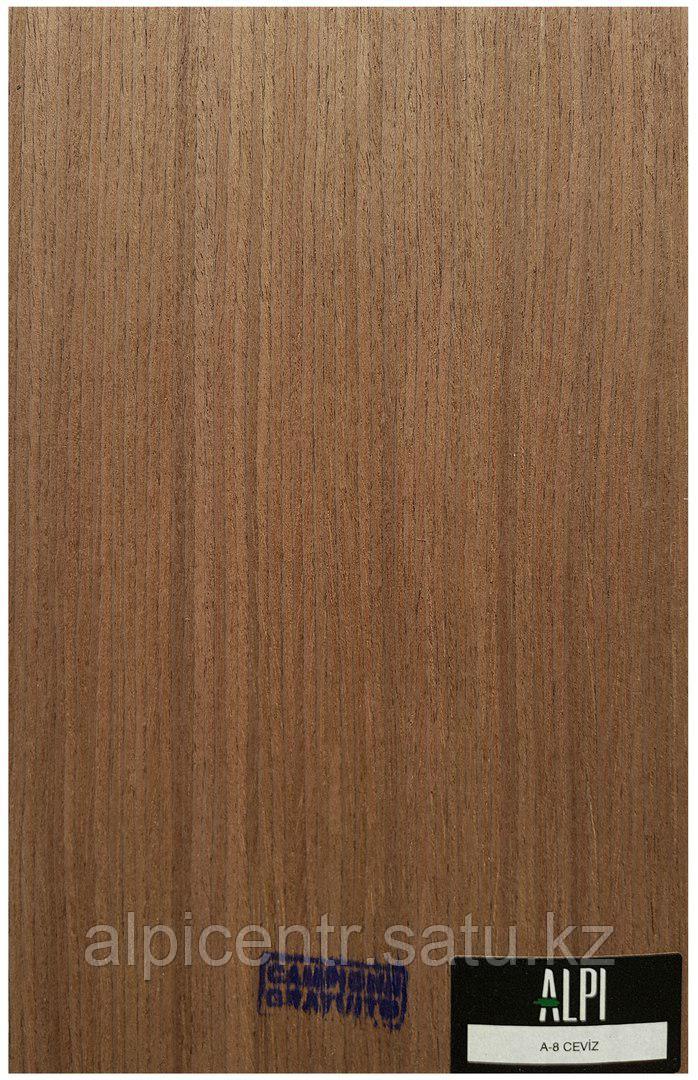

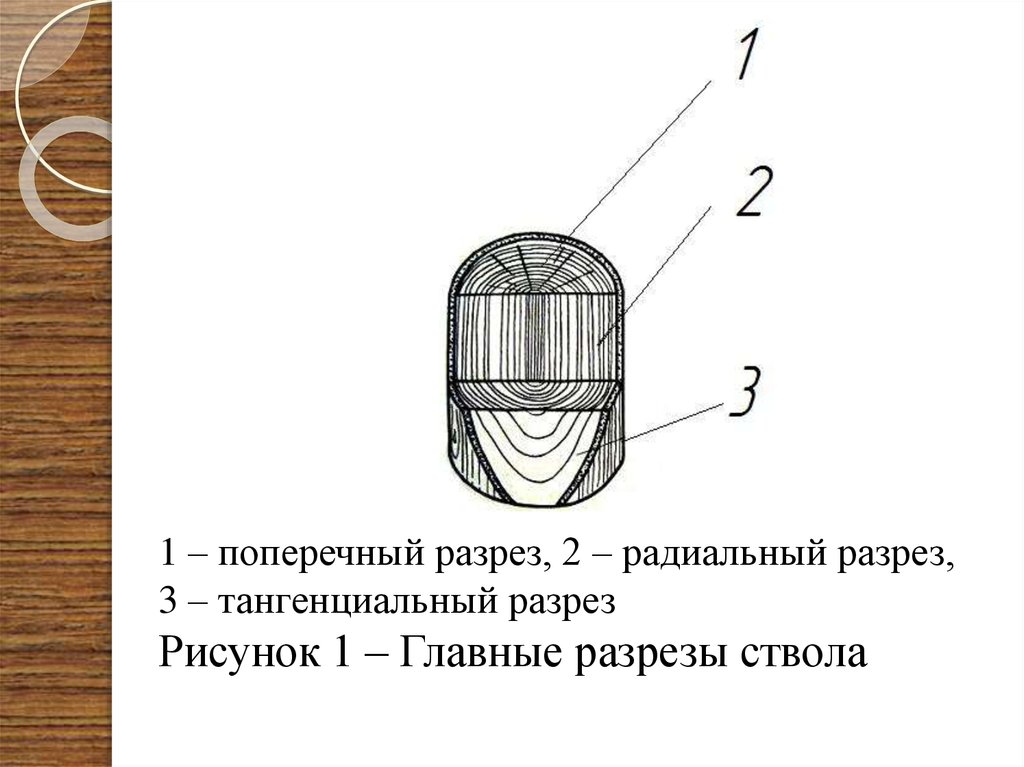

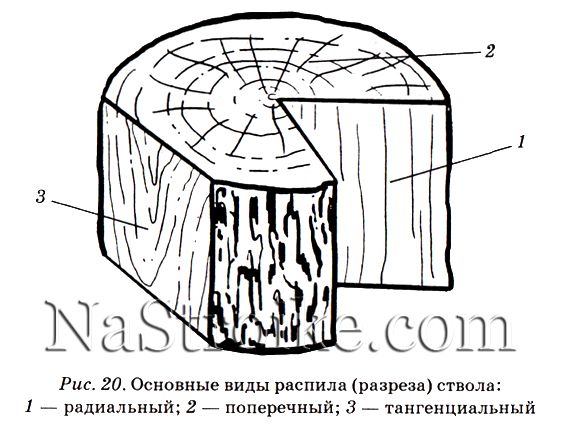

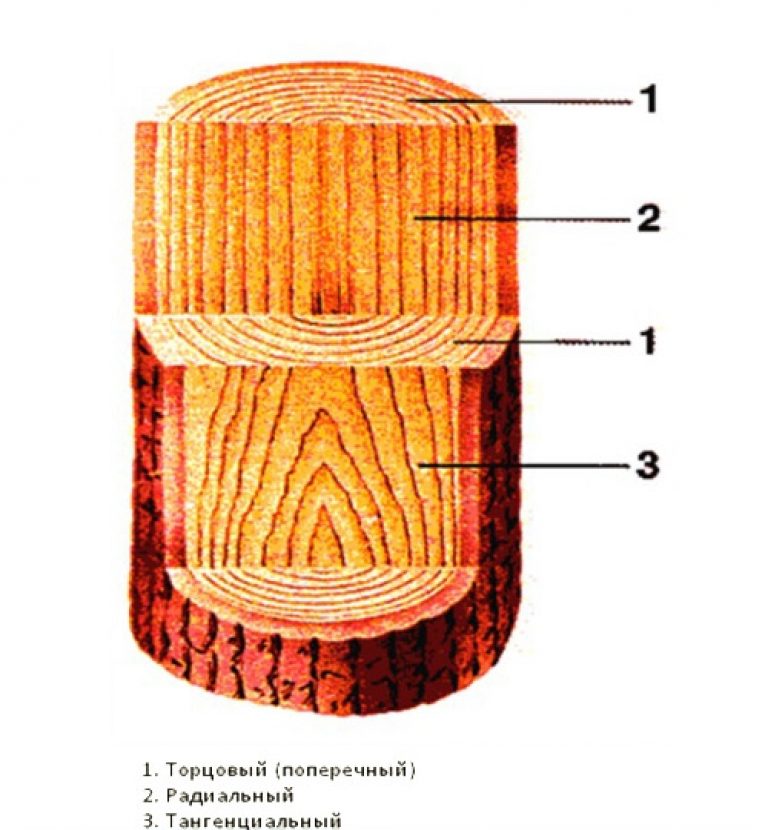

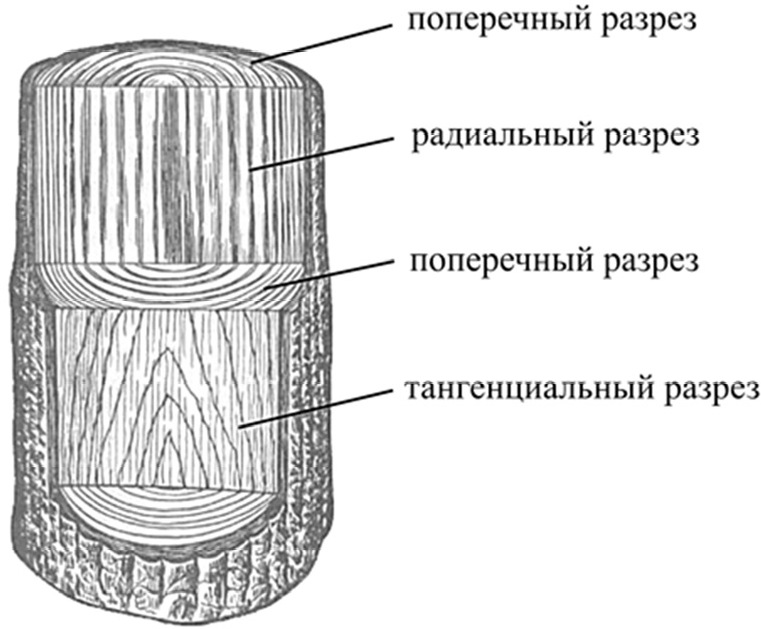

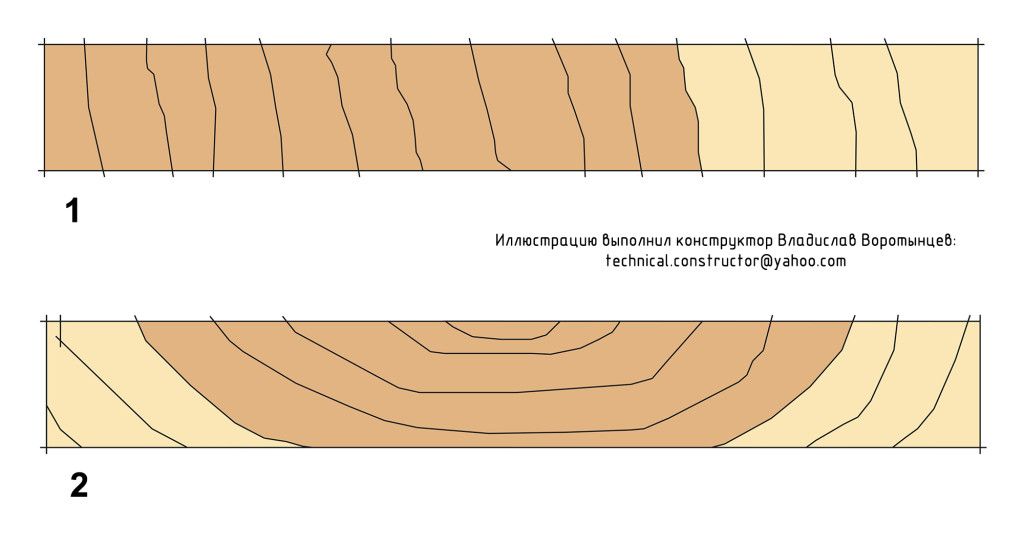

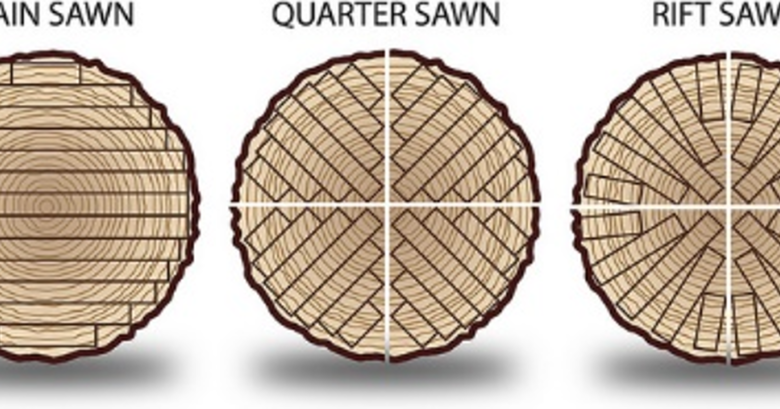

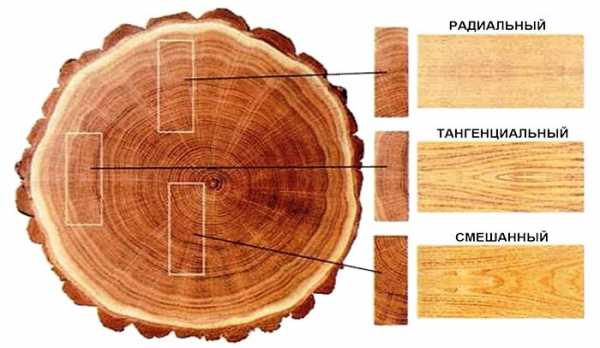

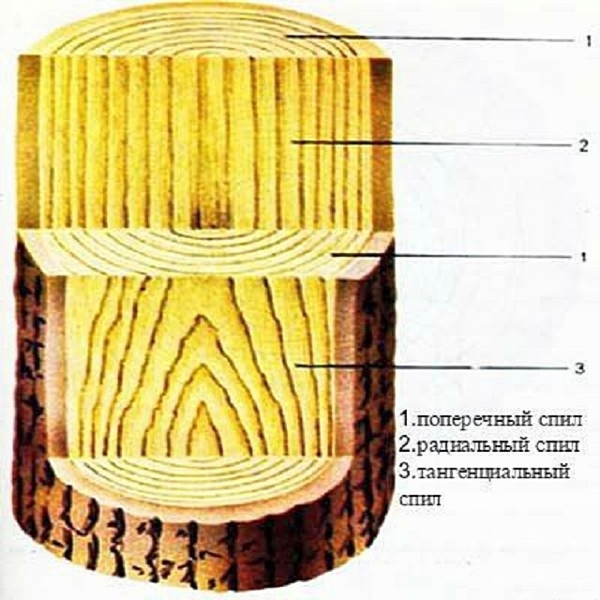

Радиальным называется распил, при котором плоскость разреза проходит через сердцевину ствола.

Древесина такого шпона довольно однородна по цвету и текстуре, межкольцевые размеры минимальны. Шпон радиального распила устойчив к внешним воздействиям, практически не подвергается деформации и обладает высокой износостойкостью. Шпон радиального распила имеет коэффициент усушки = 0,19%, а коэффициент разбухания = 0,2%. Эти показатели у шпона радиального распила вдвое лучше, чем у шпона тангенциального распила.

Поскольку выход досок радиального распила составляет 10 — 15% от общего объема, стоимость их довольно высока. Ламель радиального распила должна иметь угол наклона годовых колец к пласти 90 — 60 градусов, угол наклона для полурадиального распила должен составлять не менее 45 градусов.

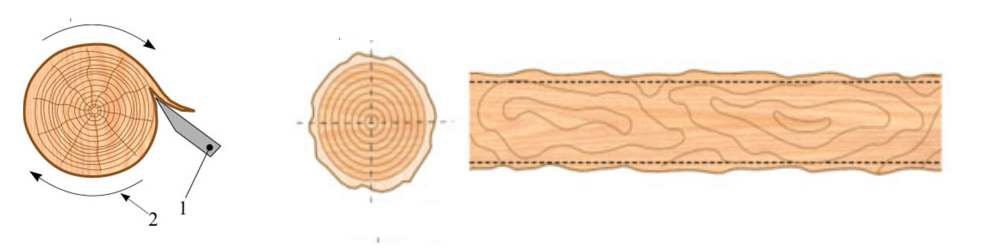

Тангенциальным называется распил, при котором плоскость разреза проходит на расстоянии от сердцевины, по касательной к годичному слою ствола.

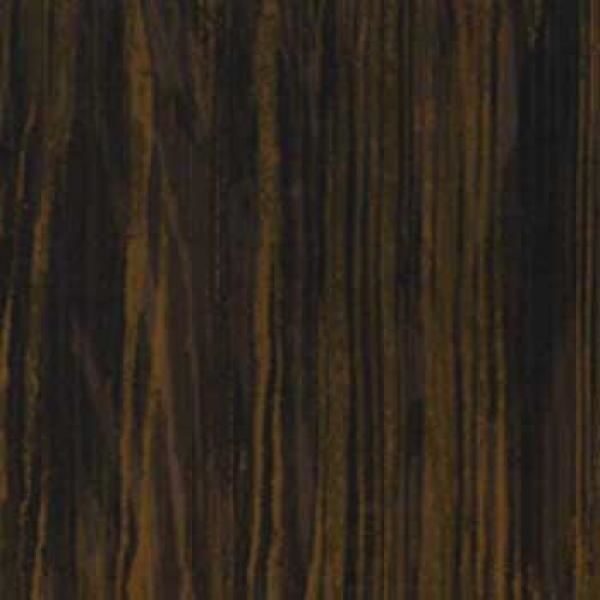

Такой шпон имеют ярко выраженную текстуру и насыщенный волнообразный рисунок годовых колец. Шпон тангенциального распила имеет более высокие коэффициенты усушки и разбухания, но более доступен по цене.

От вида распила зависит текстура шпона или готового изделия.

Текстура — это естественный рисунок, образованный волокнами и слоями древесины и обусловленный особенностями ее структуры.

Зависит от расположения древесных волокон, различимости годовых слоев, цветовой гаммы древесины, количества и размеров сердцевинных лучей.

Пороки древесины — это природные недостатки отдельных участков древесины, снижающие ее качество и ограничивающие ее использование.

Дефектами называют пороки древесины механического происхождения, возникающие в ней в процессе заготовки, транспортирования, сортировки, штабелевки и механической обработки.

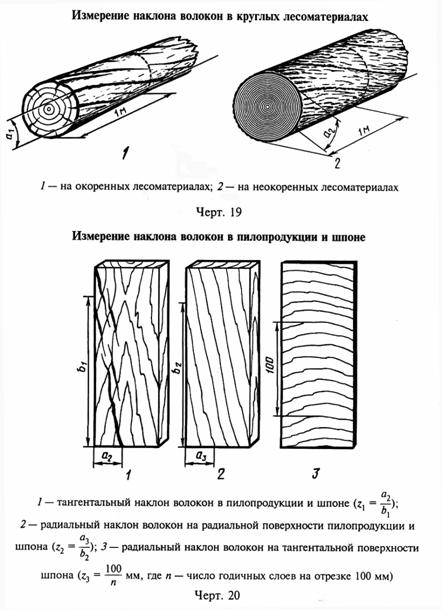

Один из пороков древесины — наклон волокон — раньше называли косослоем. Как уже ясно из названия, данный дефект заключается в отклонении волокон от продольной оси ствола. Наклон волокон может быть как тангенциальным, так и радиальным.

Как уже ясно из названия, данный дефект заключается в отклонении волокон от продольной оси ствола. Наклон волокон может быть как тангенциальным, так и радиальным.

Тяговая древесина характеризуется изменением строения в растянутой зоне стволов и сучьев, проявляющимся в резком увеличении ширины годичных слоев. Под действием света такие участки древесины окрашиваются в коричневый цвет. Как правило, тяговая древесина характерна для лиственных пород деревьев.

Свилеватость — извилистое или беспорядочное расположение волокон древесины. Встречается у всех древесных пород, чаще у лиственных.

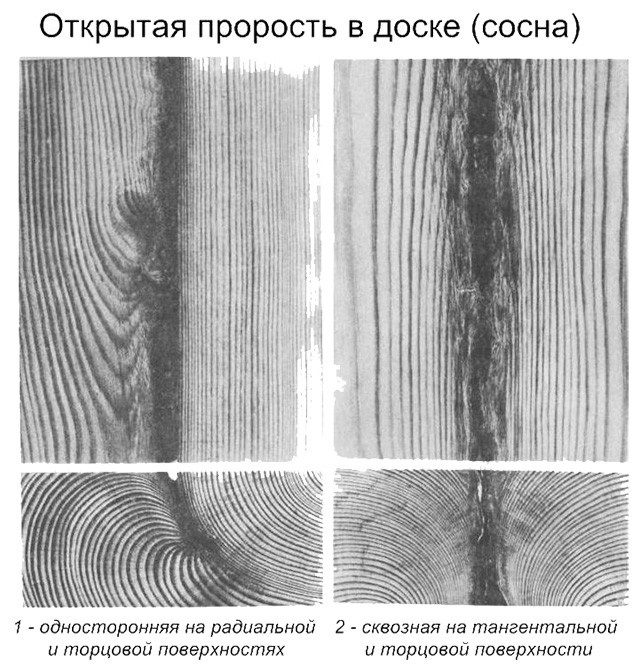

Завиток — местное искривление годичных слоев около сучков или проростей. Бывает односторонний и сквозной, снижает прочность древесины.

Те же «побочные эффекты» дают и глазки — следы неразвившихся в побег спящих почек. Их диаметр не превышает 5мм. Глазка бывают разбросанные и групповые, светлые и темные.

Кармашек — плотность внутри или между годичными слоями, заполненная смолой или камедями.

Сердцевина — узкая центральная часть ствола, состоящая из рыхлой ткани бурого или более светлого, чем у окружающей древесины, цвета. На торцах сортимента наблюдаются пятна около 5мм различной формы, на радиальной поверхности — в виде узкой полосы. Смещенная сердцевина — эксцентричное расположение сердцевины, сопровождающееся свилеватостью. Двойная сердцевина — наличие в сортименте 2 и более сердцевин с самостоятельными системами годичных слоев, окруженных с периферии одной общей системой.

Сухобокость — участок поверхности ствола, омертвевший в процессе роста дерева как результат повреждения.

Прорость — зарастающая или заросшая рана.

Рак — углубление или вздутие на поверхности растущего дерева в результате деятельности грибов или бактерий.

Ложное ядро — темная, неравномерно окрашенная зона, граница которой не совпадает с годичными слоями, отделенная от заболони темной каймой.

Пятнистость древесины — окраска заболони лиственных пород в виде пятен и полос, близкая по цвету к окраске ядра.

Внутренняя заболонь — смежные годичные слои, расположенные в зоне ядра, окраска и свойства их близки к окраске и свойствам заболони.

Водослоем называют участки ядра или спелой древесины с повышенным содержанием воды.

Твердость древесины в первую очередь зависит от породы древесины, а также в большой степени от условий роста дерева, влажности и пр. В пределах одного вида разброс значений может быть весьма значительным. Обычно указываются средние относительные показатели твердости по Бринелю в процентах по отношению к дубу, относительная твердость дуба принимается за 100%.

Прочностью называется способность древесины сопротивляться разрушению под действием механических нагрузок. Она зависит от направления действующей нагрузки, породы дерева, плотности, влажности, наличия пороков и характеризуется пределом прочности — напряжением, при котором разрушается образец.

Различают основные виды действия сил: растяжение, сжатие, изгиб, скалывание.

лущеный, пиленый, строганый тангенциальный и радиальный, производство файн-лайн

Желание потребителей иметь мебель, внутренние и межкомнатные конструкции из натурального дерева не всегда выполнимо из-за высокой стоимости природного материала. Особенно сожалеть об этом не имеет смысла, потому что изделия, сделанные из цельного дерева, имеют большой вес, к тому же по истечении времени могут рассыхаться, деформироваться. В связи с этим часто для отделки применяют шпон.

Изделия из натурального шпона очень похожи внешне на массив дерева, при этом продукция стоит значительно дешевле и эксплуатируется без проблем.

Что называют шпоном

Шпон – слово немецкого происхождения, обозначающее щепу. По-видимому, во времена заимствования термина они были синонимами. Сейчас под щепой подразумевают измельченную рублением древесину. Существует несколько типов щепы, лучшие из которых называются технологическими. После дополнительной химической обработки некоторые их них используют в производстве плит из древесных волокон и стружки.

После дополнительной химической обработки некоторые их них используют в производстве плит из древесных волокон и стружки.

Все современные виды шпона получают более тонкими механическими приемами обработки древесины, для которых применяют специальное технологическое оборудование. В результате образуются пластины маленькой толщины и относительно большой (для измельченного сырья) поверхностной площади. Они совсем не похожи на щепу.

Достоинства шпонированной продукции заключаются в следующем:

- покрытие имеет красивый узор, который дополнительно усиливается при обработке;

- шпоном экзотических пород можно задекорировать основу, сделанную из недорогой древесины;

- при небольших повреждениях вид поверхности легко корректируется мелким ремонтом;

- шпон позволяет отреставрировать старые конструкции и изделия без больших финансовых затрат;

- тонкий слой покрытия позволяет проводить работу самостоятельно с помощью обычных инструментов.

При работе с цельным натуральным деревом приходится прилагать большие физические усилия, применять деревообрабатывающие станки и специальные инструменты, а работать со шпоном гораздо проще.

Способы разделки древесины

Пластины шпона можно снимать с древесных полуфабрикатов несколькими способами. Их выбор определяется породой сырья, его состоянием, направлением будущего использования продукта, оснащенностью предприятия-изготовителя.

Главные типы механических действий следующие:

- строгание;

- лущение;

- пиление.

Каждая процедура требует специального оборудования, использования древесины необходимого качества, степени ее подготовки. Готовый шпон отличается эстетическими особенностями, соответственно, возможностью использования и ценой.

Строганый материал

Строганием получают шпон дуба, красного дерева, ясеня, бука и двух основных хвойных пород: сосны и лиственницы. Изделия имеют красивую текстуру, используются преимущественно в качестве облицовочного материала. Для производственного процесса берут распиленные брусья или так называемые ванчесы, наросты, которые после обработки паром разделывают на особых строгальных станках.

Обратите внимание! Строгание может проводиться по отличающимся направлениям, в результате на пластинках получается разный рисунок.

После радиального состругивания шпона, выполняемого строго по торцу, на нем образуется рисунок из параллельных колец, расположенных равномерно по всей поверхности. Радиальный шпон, сделанный таким способом, обозначается буквой Р.

Вследствие наполовину радиального состругивания рисунок колец занимает приблизительно ¾ площади образовавшейся пласты. Шпон, полученный в результате такого механического действия, обозначается буквосочетанием ПР.

В результате тангенциальной обработки кольца имеют вид искривленных полосок. Пластинки, полученные строганием по тангенсу (по касательной к годовому кольцу), обозначают буквой Т. Иногда встречается название «тангентальный». Его нельзя назвать неправильным, так как мастера часто применяют такой термин.

После тангенциально-торцевого строгания рисунок образуется закольцованными овальными кривыми линиями, на которых видны штриховые сердцевинные лучи. Вид такого шпона, образующийся в результате технологии строгания по оси между торцом и тангенциальной плоскостью, обозначают буквосочетанием ТТ.

Вид такого шпона, образующийся в результате технологии строгания по оси между торцом и тангенциальной плоскостью, обозначают буквосочетанием ТТ.

Сорта и толщина строганого шпона

Согласно показателями качества древесины и тщательности обработки, строганая продукция подразделяется на два сорта. Виды натурального шпона из 1-й группы имеют минимальные изъяны в виде пятнистости, внутренней заболони, темной прорости, трещин, царапин или вовсе их не содержит. Виды шпона из 2-й сортовой группы контролируются гораздо лояльнее, потому что стандартом допускается наличие в изделиях изъянов.

Значения толщины пластин из древесины варьируются в интервале от 0,5 до 1 мм. Шпон, полученный тангенциальной, полностью или наполовину радиальной разделкой, имеет длину, достигающую 900 мм, ширину, достигающую 120 мм. Продукция с обозначением ТТ обычно имеет меньшие размеры. Показатель допустимой шершавости поверхности различается. Для дуба, красного дерева, ясеня, сосны, лиственницы он равен 200 мкм, остальной древесины – 100 мкм.

Весь шпон, произведенный строганием, высушивают до достижения массовой доли влаги, равной 8 %, затем упаковывают.

Лущеный шпон

Похожий на ленту шпон называют лущеным . Его снимают с поверхности древесины на специальном станке. Длинные ленты высушивают, разрезают на куски с заданными размерами и применяют как полуфабрикат для производства фанеры, многослойных панелей, клееных элементов строительных конструкций, облицовок, пищевых упаковок.

Внешние покрытия, которые образует лущеный шпон, выглядят немного хуже, чем сделанные из строганых кусочков. Преимущество этого вида заключается в большей площади поверхности пластинок. Ценные породы древесины обрабатывать лущением не всегда целесообразно, а полуфабрикат из повсеместного сырья, например тополя, после фанеровки превращается в востребованный товар.

Длина каждой единицы продукции варьируется в интервале от 800 до 3750 мм. Ширина изменяется от 150 до 3750 мм, шаг в линейке варьируется от 50 мм до 100 мм. Требования к показателям толщины зависят от породы древесины. Для тонких пластин из лиственного сырья максимум составляет 4 мм, для более толстых 6,5 мм.

Требования к показателям толщины зависят от породы древесины. Для тонких пластин из лиственного сырья максимум составляет 4 мм, для более толстых 6,5 мм.

Шпон подразделяют на 5 сортов: элитный и остальные, включающие от 1-го до 4-го сорта. Рядом с цифровым обозначением сортности изделий из хвойной древесины присутствует буква Х.

Читайте также: Ламинированная фанера: виды, размер, вес, фото, производители, описание

Влажность готового шпона не должна превышать 6 %, показатель шероховатости для лиственной продукции не может превышать 200 мкм, хвойной – 320 мкм.

Пиленый шпон

Распиливать древесину на пласты человек научился давным-давно. Сделать тонкие листы с помощью пилы, даже самой современной формы, сложно, к тому же процесс сопровождается получением большого количества отходов. Ламели, сделанные распиливанием, имеют толщину от 1 до 12 мм.

Обратите внимание! Пиленый вид шпона применяют для инкрустирования дорогой мебели и декоративных элементов интерьера.

Особенность пиленого шпона в том, что его можно подобрать по рисунку основной части древесины изделия. Результат получится очень красивый, впечатляющий, но за это придется заплатить немалые деньги. Листовой шпон, спиленный из древесины кедра, ели, пихты, часто применяют для формирования согнутых элементов оформления мебели или лестниц. Изделия используются в отдельности или в сочетании с МДФ-материалом.

В некоторых источниках можно увидеть информацию о применении пиленых видов шпона для отделки музыкальных инструментов. Содержание государственного стандарта свидетельствует о том, что для этих целей берут лущеные или строганые шпоновые пластины. Так, для черновой облицовки пианино применяют виды, полученные лущением лиственных пород, для чистовой облицовки – строганые куски шпона ясеня, груши, грецкого или американского ореха, клена, вяза, дуба и даже красного дерева (для самых дорогих инструментов).

Рустикальный распил: дает весьма неоднородную по фактуре поверхность

Этот тип распила считают наиболее простым, ведь его можно производить под любым углом относительно ствола. Полученная доска выделяется неоднородным рисунком и расцветкой, так как в ней могут попадаться сучки (с Ø до 5 мм), заболонь (поверхностные слои древесины, окрашенные светлее глубинных).

Полученная доска выделяется неоднородным рисунком и расцветкой, так как в ней могут попадаться сучки (с Ø до 5 мм), заболонь (поверхностные слои древесины, окрашенные светлее глубинных).

Паркетная доска, созданная методом рустикального распила, считается самой бюджетной. В Европе именно этот тип древесных полов пользуется большим спросом за натуральность и естественность облика. Сучки, мелкие трещинки и разнородность расцветки прекрасно вписываются в так называемые деревенские стили (кантри, шале и пр.).

Но следует учитывать, что паркет рустикального распила слабее по прочности и мягче, чем иные типы досок, поэтому его относят к 3-му сорту. Из-за смешивания заболони и глубинных слоев древесины материал способен «играть», деформироваться, если в доме будут перепады влаги и температур. А так как разные древесные слои дают неодинаковое качество плотности плашек, то ходить по такому полу на каблуках-шпильках нежелательно, иначе могут остаться вмятины.

Современные технологии производства

Помимо традиционных способов, многие предприятия внедрили и успешно применяют новые подходы к изготовлению шпоновых изделий.

Популярностью пользуется пестрый, разнохарактерный мультишпон, на поверхности которого могут иметься светлые или темные коричневые оттенки, серые тона с отличающейся фактурой. Существуют дизайнерские работы, создающие строго определенный или хаотичный рисунок, непохожий на натуральную расцветку, но с текстурой дерева. Продукция востребована в кругу ценителей нестандартных решений в оформлении интерьеров.

Особенности файн-лайн

Изделия со своеобразным названием, понятным любому человеку, изучавшему английский в школе, действительно, имеют прекрасные линии на поверхности. Материал делают из древесных отходов, вследствие чего его стоимость более доступна, чем у первоклассного натурального шпона. Такой вид шпона называют также реконструированным. Продукция вида файн-лайн представлена в ассортименте, имеет большую цветовую гамму, легко претерпевает дальнейшую обработку.

Технологический цикл производства реконструированного шпона включает в себя следующие этапы:

- снятие пластин на лущильных станках;

- высушивание и сортировка;

- пропитывание красителем в емкостях;

- обработка клеящими средствами;

- прессование;

- форматирование строганием.

Таким образом, продукция является лущеной и при этом строганой. Влажность материала должна укладываться в диапазон от 8 до 12 %. Наибольшим спросом пользуются виды реконструированных пластин файн-лайн толщиной 0,35…5 мм, плотностью от 450 до 600 кг/м3. Конечный продукт имеет до 94 % натуральной древесины, приблизительно 6 % склеивающего вещества, не более 2 % красящих пигментов.

Файн-лайн-покрытия могут имитировать текстуру любых древесных пород, создавать текстильные рисунки, например сатиновый узор поверхности. Шпон вида файн-лайн обладает большой пластичностью и термостойкостью, не реагирует на влажное окружение воздуха, легко покрывается лаком.

Минусы и плюсы

По внешнему виду двери со шпоном очень сложно отличить от аналогов, изготовленных из древесины, поскольку они покрываются натуральным срезом дерева.

Такие двери имеют много преимуществ:

- Изделие по составу на 99% является натуральным, поскольку оно включает массив древесины и срез ценной породы дерева снаружи.

- Двери со шпоном изготавливаются из экологически чистых материалов, поэтому часто применяются не только для спален или гостиных, но также для детских комнат.

- Привлекательный внешний вид изделия достигается благодаря применению натурального дерева, которое характеризуется оригинальным и неповторимым принтом и текстурой.

Деревянные двери со шпоном позволяют создать хороший микроклимат в помещении. Они отлично пропускают воздух через микропоры. Лёгкость шпонированных моделей позволяет осуществлять их установку даже на очень тонкие стены. Если двери установлены правильно, то они в редких случаях могут провиснуть. Хорошее сочетание качества и цены изделия. Если сравнивать стоимость шпонированной и деревянной модели, то вариант со шпоном стоит значительно дешевле

Если модель с натуральным шпоном является тоже дорогой, тогда можно обратить внимание на варианты с экошпоном или другим искусственным покрытием. Модели со шпоном очень часто передают фактуру ценного дерева. Красиво смотрится шпон вишни, сосны, венге, красного дерева или ясеня

Красиво смотрится шпон вишни, сосны, венге, красного дерева или ясеня

К дорогостоящим породам деревьев принадлежат такие, как чёрный орех, мадрона.

- Шпонированные модели можно отремонтировать, если в процессе транспортировки или эксплуатации повредилось полотно. Необходимо применить специальный состав для окрашивания шпона или произвести полировку повреждённого места.

- Изделие со шпоном характеризуется отменными шумоизоляционными свойствами, а также способностью великолепно удерживать тепло, если говорить о вариантах, изготовленных из цельного массива сосны.

- Современные производители предлагают широкий модельный ряд шпонированных дверей, среди которых можно подобрать не только материал, но также цветовое исполнение и необходимые размеры. Двери представлены в естественных тонах. Чтобы придать шпону глубины цвета, часто осуществляется его окрашивание.

Двери со шпоном имеют и некоторые недостатки, с которыми стоит ознакомиться перед выбором дверей:

- Натуральные материалы всегда стоят дорого, поэтому шпонированные модели являются дорогостоящими.

На цену дверей также влияет известность производителя.

На цену дверей также влияет известность производителя. - Натуральный шпон практически не отличается от искусственного, что позволяет мошенникам выдавать некачественный шпон за натуральный.

- Для обеспечения длительной эксплуатации изделия необходимо осуществлять бережный уход. Для очистки дверей стоит использовать специальные средства, разработанные на основе воска.

Для изготовления ламинированной двери используется специальная ламинатная плёнка. Она идеально передаёт фактуру массива. Конечно, такие изделия отличаются доступной стоимостью, повышенной износостойкостью и надежной защитой от попадания влаги.

|

Шпон, пленки и пластики Категория: Фанеровальные работы Шпон, пленки и пластики Шпон. В качестве облицовочного материала для мебели применяют строганый шпон, получаемый путем строгания древесины на ш п оностр о г ал ьны х станках. В зависимости от исходного сырья и способа получения шпон по текстуре разделяется на тангентальный (рис. 1, а), радиальный (рис. 1, б), полурадиальный (рис. 1, в) и тангентально-торцовый, получаемый из наплывов. Рис. 1. Способы разделки кряжа для получения строганого шпона: а — тангентального, б — радиального, в — полурадиального При тангентальном разрезе годовые слои, образующие конусы нарастания, имеют вид углов или кривых линий, а сердцевинные лучи получаются в виде продольных или наклонных штрихов или линий. Более красивой получается текстура при радиальном разрезе, когда годовые слои имеют вид прямых параллельных линий, а сердцевинные лучи располагаются в виде поперечных полос, захватывающих не менее 3Д площади листа. В полурадиальном шпоне сердцевинные лучи образуют наклонные или продольные полосы, расположенные не менее чем на 1/2 площади листа, а годовые слои имеют вид прямых параллельных линий, расположенных не менее чем на 3Д площади листа. В шпоне, получаемом из наплывов, годовые слои образуют замкнутые перепутанные кривые линии, а сердцевинные лучи —- кривые линии или штрихи. Строганый шпон (ГОСТ 2977—65) вырабатывают из древесины лиственных рассеяннопоровых пород — бука, ореха, клена, чинары, груши, яблони, тополя, березы, красного и лимонного дерева, карельской березы, ольхи, граба, явора, черешни; кольцепоровых пород— дуба, ясеня, ильма, каштана, бархатного дерева, карагача и хвойных-—тисса и лиственницы. В зависимости от пород размеры строганого шпона составляют: по длине от 0,4 м и выше, тангентально-торцовый от 0,3 и выше; по толщине 0,6; 0,8 и 1,0 мм\ по ширине 80; 90; 100; 120; 150 и 200 мм. На мебельные предприятия строганый шпон поступает упакованным в пачки, состоящие из листов, полученных при строгании бруса и уложенных в том порядке, в котором они сострагивались. Такая пачка называется кнолем, она содержит от 10 до 32 листов шпона. На верхнем листе каждой пачки нанесена мелком марка с указанием породы, размеров, вида, сорта и количества листов. Пачки комплектуют в пакеты по 10—20 шт. в каждом. Лущеный шпон (ГОСТ 99—65) применяют в качестве черновой облицовки при фанеровании и облицовок при изготовлении мебельных щитов и плит. Его получают путем лущения чурака (рис. 8) на лущиль-иых станках. Шпон изготовляют из древесины березы, ольхи, дуба, ясеня, ильма, липы, сосны, лиственницы, кедра, причем для черновой облицовки применяют в основном березовый и ольховый шпон. Толщина лущеного шпона соста1вляет 0,55; 0,75, 0,95; 1,15 и 1,50 мм, ширина —от 150 до 1600 мм, длина — от 800 до 2200 мм с градацией через 100 мм. На мебельные предприятия лущеный шпон поступает упакованным в пакеты массой до 50 кг, обычно в листах шириной до 500 мм. На складах мебельных предприятий шпон хранят в пакетах, уложенных в шахматном порядке в штабелях. В целях предупреждения коробления шпона разборка пакетов до подачи в производство не допускается. Влажность шпона перед обработкой должна быть 8±2%. Пленки и пластики. Для облицовывания мебели листовыми материалами применяют пленки, изготовленные на бумажной основе или без нее , и декоративный бумажно-слоистый пластик. Пленки на бумажной основе изготовляют из текстурной, кроющей и других видов бумаги путем пропитки ее синтетическими смолами. Текстурная бумага представляет собой листы, на которые типографским способом нанесен двух-, трех-или четырехцветный рисунок текстуры древесины. Кроющая бумага может быть окрашена в какой-либо цвет или иметь тот или иной рисунок. Для изготовления пленок применяют специальные виды гладких бумаг, которые хорошо впитывают клей, имеют достаточную прочность на разрыв, хорошую ук-рывистость. Пленки изготовляют на специальных пропиточно-су-шильных установках, которые в зависимости от конструкции узла, предназначенного для сушки пропитанной бумаги, подразделяются на вертикальные, горизонтальные и вертикально-горизонтальные. В вертикальных установках (рис. 3) бумага разматывается с рулона роликами и подается в про-пяточную ванну со смолой. После пропитки бумага поступает в вертикальную шахту высотой 6—10 м и проходит между двумя рядами калориферов, где смола высыхает. Рис. 2. Схема получения лущеного шпона: 1 — нож, 2 — лист лущеного шпона, 3 — прижимная линейка, 4 — чурак В горизонтальных установках сушильная шахта расположена горизонтально, в связи с чем такие установки занимают большую площадь, чем вертикальные. В вертикально-горизонтальных установках смола на бумагу наносится дважды. После первого нанесения смолы бумага поступает в вертикальную шахту для сушки, откуда подается в другую пропиточную ванну для повторного нанесения смолы, а затем в горизонтальную шахту для окончательной сушки. Рис. 3. Схема вертикальной установки для приготовления пленок: 1 — рулон бумаги, 2, 3 — направляющие ролики, 4 — ванна со смолой, 5 — калориферы, 6 — конвейер, 7 — стол для резки пленки, 8 — электропривод Вертикально-горизонтальные установки занимают меньше площади, чем горизонтальные; при работе на них бумажное полотно рвется реже, чем на вертикальных установках. Для облицовки мебели применяют карбамидные (мочевино-формальдегидные) и полиэфирные пленки на бумажной основе. Пленки без бумажной основы изготовляют из синтетических смол, смешанных с различными компонентами, выполняющими роль пластификаторов, стабилизаторов и пигментов. Пленки могут быть прозрачными, цветными или с нанесенным на их поверхность тем или иным рисунком. Технологический процесс изготовления пленок заключается в следующем (рис. 4). Компоненты, применяемые для изготовления пленок, смешивают в смесителе до получения однородной рабочей массы. Полученная масса передается на вальцы, где получается первичная пленка. С вальцов первичная пленка поступает в четырехвальцовый каландр. Из вальцов каландра пленка выходит заданной толщины. Смешивание массы и вальцевание пленки происходят при повышенной температуре, зависящей от вида исходной смолы, используемой для изготовления пленки. Обычно применяют температуру от 50 до 100 °С. Из каландра пленка поступает в охлаждающее устройство 5 и затем на намоточное устройство 6. Рис. 4. Схема получения пленок без бумажной основы для отделки мебели: 1 — смеситель, 2, 3 — вальцы, 4 — каландр, 5 — охлаждающее устройство, 6 — намоточное устройство Для облицовывания мебели разработаны безбумажные пленки на основе поливинилхлорида ПВХ-4 или ПВХ-5 (МРТУ-6-01 -09-63) и сополимера ВА-15 (СТУ 12—10324—64). Толщина готовых пленок 0,25— 0,30 мм. Декоративный бумажно слоистый пластик изготовляют путем набора пакетов специальной бумаги, предварительно пропитанной синтетическими смолами, и прессования их в горячих прессах с применением металлических полированных прокладок. В результате образуется пластик, поверхность которого имеет глянцевый вид. Для лицевого слоя применяют бумагу из отбеленной сульфитной целлюлозы, содержащей минеральный наполнитель. Эта бумага может быть окрашена в желаемый цвет и иметь тот или иной рисунок. Собранный пакет прессуют в прессах с обогреваемыми плитами. Для отделки мебели применяют пластики толщиной 1 — 1,6 мм. Реклама:Читать далее:Клеи и их основные свойства

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

§ 49. Строганый и лущеный шпон. Материаловедение для столяров и плотников

Главная сайта | Сделай сам | Обработка древесины | Строганый и лущеный шпон

Шпон бывает строганым и лущеным. Строганый шпон представляет собой тонкие листы древесины, которые получают путем строгания бруса поперек волокон на фанерострогальных станках (рис. 39).

Строганый шпон представляет собой тонкие листы древесины, которые получают путем строгания бруса поперек волокон на фанерострогальных станках (рис. 39).

Рис. 39. Схема получения строганого шпона:

1 — брус, 2 — прижимная линейка, 3 — лист строганого шпона, 4 — нож

Строганый шпон (ГОСТ 2977—77) применяют в качестве облицовочного материала при изготовлении деталей и изделий мебели. Им также облицовывают фанеру и плиты различного назначения.

В зависимости от текстуры древесины строганый шпон разделяется на тангентальный (T) (рис. 40, а), радиальный (P) (рис. 40, б), полурадиальный (ПР) (рис. 40, в) и тангентально-торцовый (TT), получаемый из наплывов.

Рис. 40. Способы разделки кряжа для получения строганого шпона тангентального (а), радиального (б), полурадиального (в)

При тангентальном разрезе годичные слои, образующие конусы нарастания, имеют вид углов или кривых линий, а сердцевинные лучи — продольных или наклонных штрихов или линий. Более красивой получается текстура при радиальном разрезе, когда годичные слои имеют вид прямых параллельных линий, расположенных по всей поверхности листа, а сердцевинные лучи располагаются в виде полос, захватывающих не менее 3/4 площади листа.

В полурадиальном шпоне сердцевинные лучи образуют наклонные или продольные полосы, расположенные не менее чем на 1/2 площади листа, а годичные слои имеют вид прямых параллельных линий, расположенных не менее чем на 3/4 площади листа.

В тангентальном торцовом шпоне годичные слои образуют замкнутые перепутанные кривые линии, а сердцевинные лучи — кривые линии или штрихи.

Строганый шпон вырабатывают из древесины лиственных рассеяннососудистых пород — бука, ореха, клена, чинары, груши, яблони, тополя, березы, красного и лимонного дерева, карельской березы, ольхи, граба, явора, черешни, диморфанта; кольцесосудистых пород — дуба, ясеня, ильма, каштана, бархатного дерева, карагача, акации, дзельквы, вяза, шелковицы и хвойных — тиса, лиственницы и сосны.

Древесина красного и лимонного дерева, карельской березы, груши, яблони по видам среза не подразделяется.

Шпон в зависимости от качества древесины, обработки и назначения бывает двух сортов. Влажность шпона должна быть 8 + 2%. Шпон учитывают в квадратных метрах, а толщину его измеряют с погрешностью не более 0,01 мм.

Влажность шпона должна быть 8 + 2%. Шпон учитывают в квадратных метрах, а толщину его измеряют с погрешностью не более 0,01 мм.

Строганый шпон должен изготовляться следующих размеров:

по длине — из древесины ореха, карельской березы, карагача, лимонного дерева, красного дерева, бука, чинары, клена, груши, яблони, тополя, березы, ольхи, граба, явора, черешни — от 0,5 м и выше с градацией 0,1 м; для тангентально-торцового шпона — от 0,3 м с той же градацией;

по толщине — для всех рассеяннососудистых пород древесины — 0,4; 0,6 и 0,8 мм; для кольцесосудистых и хвойных — 0,8 и 1 мм; по ширине в зависимости от сорта и разреза с градацией 10 мм (табл. 8).

Таблица 8

Ширина строганого шпона

| Вид шпона | Сорт шпона | |

| Ширина, мм, не менее | ||

| 1-й | 2-й | |

| Радиальный, полурадиальный, тангентальный и неподразделяюшийся по видам разреза | 120 +5-4 | 80 +5-4 |

| Тангентально-торцовый | 200 +5-4 | 100 +5-4 |

На предприятия строганый шпон поступает упакованным в пачки. Листы в пачках уложены в том порядке, в каком они сострагивались. На верхнем листе каждой пачки наносится мелком маркировка с указанием породы древесины, размеров, вида, сорта и количества листов.

Листы в пачках уложены в том порядке, в каком они сострагивались. На верхнем листе каждой пачки наносится мелком маркировка с указанием породы древесины, размеров, вида, сорта и количества листов.

Пачки комплектуют в пакеты по 10—20 шт. в каждом.

Лущеный шпон (ГОСТ 99—75) — тонкий слой древесины заданной толщины в виде ленты, полученной при лущении чурака на лущильных станках. При этом цилиндрический отрезок древесины (чурак) совершает вращательное движение, а инструмент (нож) поступательное движение в направлении оси вращения материала (рис. 41). Применяют для облицовки поверхностей изделия из древесины и изготовления клееной слоистой древесины, фанеры, фанерных плит, клееных деталей мебели.

Рис. 41. Схема получения лущеного шпона:

В — длина чурака, L — длина ножа, 1 — кулачок, 2 — чурак, 3 — шпон, 4 — нож

Лущеный шпон изготовляют из древесины березы, ольхи, дуба, ясеня, бука, ильма, липы, сосны, лиственницы и кедра.

Лущеный шпон выходит из- под ножа станка в виде непрерывной ленты заданной толщины и ширины. Для придания древесине необходимой пластичности чураки перед лущением проваривают в воде, нагретой до температуры 50—60oC.

Для придания древесине необходимой пластичности чураки перед лущением проваривают в воде, нагретой до температуры 50—60oC.

Лента шпона, получаемая в результате лущения, разрезается специальными ножницами на листы заданного формата, которые затем сушат, обрезают, сортируют и укладывают в стопы на хранение. Лущеный шпон изготовляют следующих размеров: толщиной 0,35; 0,55; 0,75; 0,95; 1,15; от 1,5 до 4 мм с градацией 0,25 мм; шириной — от 150 до 700 мм с градацией 50 мм и от 800 до 2500 мм с градацией 100 мм; длиной — от 800 до 2500 мм с градацией 100 мм. Длину листов шпона измеряют по направлению волокон, а ширину — поперек волокон древесины.

Шпон в зависимости от качества древесины, обработки и назначения подразделяется на восемь сортов: А, АВ, В, BB, С, 1,2, 3-й. Влажность шпона должна быть 8 + 2%. Шпон учитывают в кубических и квадратных метрах. Листы шпона должны быть рассортированы по породам, сортам, размерам, по толщине, ширине и длине и упакованы в пакеты. Общая масса пакета должна быть не более 50 кг.

Общая масса пакета должна быть не более 50 кг.

ГОСТ 15812-87 «Древесина клееная слоистая. Термины и определения»

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДРЕВЕСИНА КЛЕЕНАЯ СЛОИСТАЯ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

ГОСТ

15812-87

(СТ СЭВ 1267-78, СТ СЭВ 3286-81)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ДРЕВЕСИНА КЛЕЕНАЯ СЛОИСТАЯ Термины и определения Laminated wood. |

ГОСТ

(СТ СЭВ 1267-78, СТ СЭВ 3286-81) |

Дата введения 01. 01.89

01.89

Настоящий стандарт устанавливает термины и определения понятий, относящихся к сырью, продукции, технологии производства слоистой клееной древесины.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности.

Настоящий стандарт должен применяться совместно с ГОСТ 17461-84, ГОСТ 17462-84 (СТ СЭВ 1262-78), ГОСТ 17743-86, ГОСТ 18288-87 (СТ СЭВ 1261-78).

1. Стандартизованные термины с определениями приведены в табл. 1.

2. Для каждого понятия установлен один стандартизованный термин.

Применение терминов-синонимов стандартизованного термина не допускается. Недопустимые к применению термины-синонимы приведены в табл. 1 в качестве справочных и обозначены пометой «Ндп».

2.1. Приведенные определения можно при

необходимости изменять, вводя в них производные признаки, раскрывая значения

используемых в них терминов, указывая объекты, входящие в объем определяемого

понятия. Изменения не должны нарушать объем и содержание понятий, определенных

в данном стандарте.

Изменения не должны нарушать объем и содержание понятий, определенных

в данном стандарте.

2.2. В случаях, когда в термине содержатся все необходимые и достаточные признаки понятия, определение не приведено и в графе «Определение» поставлен прочерк.

2.3. В табл. 1 в качестве справочных приведены иноязычные эквиваленты для ряда стандартизованных терминов на английском (Е) и французском (F) языках.

3. Алфавитные указатели содержащихся в стандарте терминов на русском языке и их иноязычных эквивалентов приведены в табл. 2-4.

4. Стандартизованные термины набраны полужирным шрифтом, а недопустимые синонимы — курсивом.

Таблица 1

|

Термин |

Определение |

|

СЫРЬЕ |

|

|

1. |

Лесоматериалы для лущения или строгания установленных пород и размеров в виде кряжей или чураков соответствующего качества для применения в производстве слоистой клееной древесины |

|

2. Фанерный чурак |

Отрезок фанерного кряжа, длина которого соответствует установленному размеру форматного листа лущеного шпона по длине волокон с припуском на оторцовку |

|

3. Ванчес |

Трехкантный или четырехкантный брус для строгания |

|

ПРОДУКЦИЯ, ПОЛУФАБРИКАТЫ И ОТХОДЫ ПРОИЗВОДСТВА |

|

|

4. Шпон Е. F. Placage |

Тонкий лист древесины |

|

5. Лущеный шпон Е. Rotary cut veneer F. Placage deroule |

Шпон заданной толщины, полученный при лущении фанерного чурака |

|

6. Строганый шпон E. Sliced veneer F. Placage tranche |

Шпон, полученный при строгании бруса или ванчеса |

|

7. Радиальный шпон E. Pound cut veneer F. Placage tranche radial |

Строганый шпон, полученный в радиальной плоскости |

|

8. E. Half round cut veneer F. Placage tranche semi-radial |

Строганый шпон, полученный в полурадиальной плоскости |

|

9. Тангентальный шпон E. Tangential cut veneer F. Placage tranche tangentiel |

Строганый шпон, полученный в тангентальной плоскости |

|

10. Тангентально-торцовый шпон F. Placage tranche tangentiel aux bouts |

Строганый шпон, полученный и тангентально-торцовой плоскости |

|

11. Оборотная сторона шпона E. Back F. Face distendue |

Поверхность шпона, получаемого в процессе лущения, имеющая большую шероховатость и мелкие трещины |

|

12. E. Face F. Face comprimеe |

Поверхность шпона противоположная оборотной |

|

13. Сырой шпон |

— |

|

14. Сухой шпон |

Шпон, высушенный до влажности, соответствующей требованиям нормативно-технической документации |

|

15. Форматный шпон E. Full sized veneer F. Placage de formats normalises |

Шпон установленных размеров по нормативно-технической документации |

|

10 Неформатный шпон F. |

|

|

17 Ребросклеенный шпон E. Jointed veneer F. Placage jointe |

Шпон, склеенный по продольным кромкам |

|

18. Шпон с клеевым слоем E. Glued veneer F. Feuilles de placage collees |

Шпон, на пласти которого нанесен клей |

|

19. Пропитанный шпон E. Treated veneer F. Placage impregne |

Шпон, выдержанный при заданных условиях в пропиточном растворе |

|

20. E. Patched veneer F. Placage rapiece |

Шпон, у которого недопустимые дефекты устранены. Примечание. Дефекты устраняются с помощью вставок или другим способом |

|

21. Длина шпона (слоистой клееной древесины) E. Veneer sheet length, wood laminated panel length F. Longueur du placage, du conlreplaque |

Размер шпона (слоистой клееной древесины) вдоль волокон древесины |

|

22. Ширина шпона (слоистой клееной древесины) E. Veneer sheet width, wood laminated panel width F. Largeur du placage, du contreplaque |

Размер шпона (слоистой клееной древесины) поперек волокон древесины |

|

23. E. Veneer sheet thickness, wood laminated panel thickness F. Epaisseur du placage, du contreplaque |

Размер шпона (слоистой клееной древесины) в направлении, перпендикулярном поверхности |

|

24. Кромка шпона E. Veneer edge F. Chant du placage |

Боковая поверхность шпона. Примечание. Кромка шпона может быть продольной и поперечной |

|

25. Шов шпона |

Место соединения полос шпона при ребросклеивании |

|

26. Ребро шпона |

Линия пересечения поверхности шпона с продольной или поперечной кромкой |

|

27. Е. Long grained veneer F. Feuille du placage longitudinal |

Шпон, у которого длина превышает ширину |

|

28. Поперечный лист шпона E. Gross grained veneer F. Feuille du placage transversal |

Шпон, у которого ширина превышает длину |

|

29. Текстура шпона E. Grain of the ply F. Texture du placage |

Рисунок на поверхности шпона, образованный строением древесины, зависящий от породы древесины и способа изготовления шпона |

|

30. Кноль F. Pile ou empilement de piacages thanches |

Стопа, в которую уложен строганый шпон, полученный из одного ванчеса или бруса в порядке его строгания |

|

31. E. Waste veneer F. Dechets de la production des placages |

Шпон незаданных размеров и формы, полученный в начале лущения при оцилиндровке фанерного чурака или в начале строгания бруса или ванчеса |

|

32. Карандаш E. Core F. Noyaux de deroulage, ame |

Оставшаяся после лущения часть фанерного чурака, имеющая форму цилиндра при цилиндрическом лущении или неправильного эллипса при эксцентрическом лущении |

|

33. Отструг F. Dechets de placages tranches |

Оставшаяся после строгания часть бруса или ванчеса |

|

34. E. Insert F Flipot |

Кусок здорового шпона различной формы и размеров, вставленный на место удаленного дефектного участка |

|

35. Полоса шпона |

Неформатный шпон с выровненными продольными кромками, размеры которого по длине или ширине менее половины форматного |

|

36. Лента шпона |

Шпон заданной толщины, полученный из одного фанерного чурака |

|

37. Обрезки шпона (слоистой клееной древесины) |

Отходы шпона (слоистой клееной древесины), полученные при обработке (обрезке) |

|

СТРОЕНИЕ И ВИДЫ СЛОИСТОЙ КЛЕЕНОЙ ДРЕВЕСИНЫ |

|

|

38. |

Древесный материал, полученный склеиванием шпона |

|

39. Слой слоистой клееной древесины E. Ply F. Pli |

Каждый лист шпона в слоистой клееной древесине |

|

40. Наружный слой слоистой клееной древесины Е. Outer (face) ply F. Pli exterieur |

— |

|

41. Лицевой слой слоистой клееной древесины Е. Face veneer F. Parement |

Лучший по качеству наружный слой слоистой клееной древесины |

|

42. Е. Back veneer F. Conlreparement |

Худший по качеству наружный слой слоистой клееной древесины |

|

43. Внутренний слой слоистой клееной древесины F. Couche interieure (ame) |

Слой слоистой клееной древесины, расположенный между ее наружными слоями |

|

44. Подслой слоистой клееной древесины Е. Cross band veneers F. Placages pour contreplaque |

Внутренний слой слоистой клееной древесины, прилегающий к наружному слою |

|

45. Центральный слой слоистой клееной древесины Е. F. Pli central |

Внутренний слой слоистой клееной древесины равноудаленный от наружных слоев |

|

46. Продольный слой слоистой клееной древесины Е. Longitudinal ply F. Pli longitudinal |

Слой, у которого направление волокон древесины совпадает с наибольшим линейным размером слоистой клееной древесины |

|

47. Поперечный слой слоистой клееной древесины Е. Cross band F. Pli transversal |

Слой, у которого направление волокон древесины перпендикулярно наибольшему линейному размеру слоистой клееной древесины |

|

48. |

Слой, состоящий из полос шпона, уложенных на продольную кромку |

|

49. Фанера F. Plywood F. Contreplaque |

Слоистая клееная древесина, состоящая из склеенных между собой трех и более листов лущеного шпона с взаимно перпендикулярным расположением волокон древесины в смежных слоях |

|

50. Фанерная плита E. Plywood panel F. Раnneaux contreplaques |

Слоистая клееная древесина, состоящая из склеенных между собой семи и более листов лущеного шпона с заданным направлением волокон древесины в смежных слоях |

|

51. Е. Even F. Contreplaque a plis egaux |

Фанера (фанерная плита), состоящая из слоев шпона одинаковой толщины |

|

52. Неравносложная фанера (фанерная плита) Е. Odd F. Contreplaque a plis inegaux |

Фанера (фанерная плита), состоящая из слоев шпона различной толщины. Примечание. В неравнослойной фанере или фанерной плите симметрично расположенные слои шпона по толщине одинаковы |

|

53. Продольная фанера (фанерная плита) Е. Long grained plywood F. Contreplaque a fil en long, contreplaque en long |

Фанера (фанерная плита), у которой направление волокон древесины наружных слоев совпадает с их наибольшим линейным размером |

|

54. Е. Cross grained plywood F. Contreplaque en travers |

Фанера (фанерная плита), у которой направление волокон древесины наружных слоев перпендикулярно их наибольшему линейному размеру |

|

55. Большеформатная фанера |

Фанера, имеющая длину или ширину не менее 1800 мм |

|

56. Профилированная фанера Е. Moulded plywood F. Contreplaque moule |

Фанера, полученная при склеивании в плитах, имеющих установленный профиль |

|

57. Фанера повышенной водостойкости |

Фанера, имеющая повышенный предел прочности при скалывании по клеевому слою после ее кипячения в воде |

|

58. Ндп. Ламинированная фанера (фанерная плита) Е. Faced plywood F. Contreplaque revetu |

Фанера (фанерная плита), имеющая один или оба наружных слоя из строганого шпона, пленочных или листовых материалов |

|

59. Бакелизированная фанера |

Фанера, изготовленная с применением фенолформальдегидных спирторастворимых (водорастворимых) смол |

|

60. Авиационная фанера Е. Aircraft plywood F. Contreplaque pour les avions |

Фанера для применения в авиационной промышленности |

|

61. E. Decorative plywood F. Contreplaque revetu |

Фанера, облицованная пленочным материалом в сочетании с декоративной бумагой |

|

62. Трубная фанера |

Фанера, двухслойная с взаимноперпендикулярным направлением волокон |

|

63. Шлифованная фанера (фанерная плита) Е. Sanded plywood F. Contreplaque ponce |

Фанера (фанерная плита), наружные слои которой подвергнуты шлифованию |

|

64. Нешлифованная фанера (фанерная плита) Е. Unsanded plywood F. Contreplaque non ponce |

— |

|

65. Е. Jointed plywood F. Contreplaque jointe |

Фанера, полученная соединением двух или более листов с целью увеличения ее размера |

|

66. Комбинированная фанера (фанерная плита) Е. Composite plywood F. Contreplaque mixte |

Фанера (фанерная плита) со слоями шпона, изготовленными из древесины различных пород, расположенными симметрично относительно центрального слоя |

|

67. Композиционная фанера (фанерная плита) |

Фанера (фанерная плита), имеющая один центральный или несколько внутренних слоев, образованных из листовых материалов. Примечание. |

|

68. Ребровая фанера |

Фанера, состоящая из ребрового слоя, облицованного с двух сторон шпоном |

|

69. Древесный слоистый пластик |

Слоистая клееная древесина, состоящая из склеенных слоев пропитанного бакелитовым лаком лущеного шпона, у которой волокна древесины в смежных листах по отношению друг к другу имеют заданное направление |

|

70. Лист древесного слоистого пластика |

Древесный слоистый пластик толщиной не более 15 мм |

|

71. |

Древесный слоистый пластик толщиной не менее 15 мм |

|

72. Цельный лист (плита) древесного слоистого пластика |

Лист (плита) древесного слоистого пластика, изготовленный из целых по длине готовой продукции листов лущеного шпона |

|

73. Составной лист (плита) древесного слоистого пластика |

Лист (плита) древесного слоистого пластика, изготовленный из лущеного шпона, уложенного по длине готовой продукции внахлестку или встык для продольных слоев и встык для поперечных слоев |

|

ДЕФЕКТЫ СЛОИСТОЙ КЛЕЕНОЙ ДРЕВЕСИНЫ |

|

|

74. |

По ГОСТ 2140-81 |

|

75. Косина фанеры (фанерной плиты) Е. Warping F. Voilement (deformation) |

Дефект, характеризующийся отклонением от прямоугольной формы листа фанеры (фанерной плиты) |

|

76. Шероховатость поверхности |

По ГОСТ 25142-82 |

|

77. Волнистость поверхности древесины |

По ГОСТ 2140-81 |

|

78. Расслоение слоистой клееной древесины Е. Delamination F. Decollement |

Дефект в виде полного или частичного отделения друг от друга смежных слоев слоистой клееной древесины |

|

79. Е. Вlоw F. Cloque |

Расслоение слоистой клееной древесины, приводящее к местному вздутию поверхности |

|

80. Недопрессовка слоистой клееной древесины |

Дефект в виде светлых полос и пятен на поверхности листа или плиты древесного слоистого пластика, видимых со всех сторон |

|

81. Перепрессовка древесного слоистого пластика |

Дефект в виде темных полос и пятен на поверхности листа или плиты древесного слоистого пластика, видимых со всех сторон |

|

82. Вмятина |

По ГОСТ 2140-81 |

|

83. |

По ГОСТ 2140-81 |

|

84. Недошлифовка |

По ГОСТ 2140-81 |

|

85. Слабый угол фанеры (фанерной плиты) |

Дефект, характеризующийся пониженным пределом прочности клеевого слоя в углу листа фанеры (фанерной плиты) по сравнению с пределом прочности, установленным в нормативно-технической документации |

|

86. Недосушенный шпон |

Шпон, имеющий после сушки влажность выше предела, установленного в нормативно-технической документации |

|

87. Пересушенный шпон |

Шпон, имеющий после сушки влажность ниже предела, установленного в нормативно-технической документации |

|

88. |

По ГОСТ 2140-81 |

|

89. Разошедшийся шов шпона |

Дефект в шпоне или на наружном слое слоистой клееной древесины, при которой одна ребросклеенная полоса шпона или часть полосы полностью отделена от другой |

|

90. Неплотный шов шпона |

Дефект в шпоне или на наружном слое слоистой клееной древесины, при котором между кромками ребросклеенных полос имеется один или несколько местных зазоров |

|

91. Ступенчатый шов шпона |

Дефект и шпоне, при котором поверхности кромок ребросклеенных полос шпона смещены по отношению друг к другу в вертикальной плоскости листа |

|

92. Е. Overlap F. Placage monte |

Дефект, характеризующийся местным утолщением при наложении друг на друга соседних полос шпона |

|

93. Смещение нахлесток (стыков) шпона |

— |

|

94. Влажная слоистая клееная древесина |

Дефект в слоистой клееной древесине, характеризующийся содержанием влаги выше предела, установленного в нормативно-технической документации |

|

95. Просачивание клея в слоистой клееной древесине Е. Bleed through (glue penetration) F. Transpercement de colle |

Дефект в виде пятен на поверхности слоистой клееной древесины в результате проникновения клея из нижерасположенного клеевого слоя |

|

96. |

Дефект на шпоне или на наружном слое слоистой клееной древесины и виде остатков клеевой ленты |

|

97. Недостача шпона в слоистой клееной древесине |

Дефект, характеризующийся отсутствием части листа шпона в слоистой клееной древесине |

|

ХРАНЕНИЕ ФАНЕРНОГО СЫРЬЯ |

|

|

98. Замораживание фанерного сырья |

Хранение фанерного сырья, при котором укладываемые рядами в штабель на ледяную или снеговую подушку кряжи или фанерные чураки засыпаются снегом и утрамбовываются, многократно поливаются водой и замораживаются |

|

99. |

Хранение фанерного сырья, при котором укладываемые рядами в штабель на ледяную или снеговую подушку кряжи или фанерные чураки засыпаются снегом и утрамбовываются |

|

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СЛОИСТОЙ КЛЕЕНОЙ ДРЕВЕСИНЫ |

|

|

100. Разделка фанерного сырья |

Совокупность операций, связанных с распиловкой кряжа на фанерные чураки, брусы и панчесы |

|

101. Центровка фанерного чурака |

Установка чурака между шпинделями лущильного станка так, чтобы при его лущении обеспечивался наибольший выход шпона |

|

102. |

Срезание на лущильном станке фанерного чурака слоев древесины с целью придания ему цилиндрической формы |

|

103. Лущение фанерного чурака |

Резание древесины в плоскости, параллельной направлению волокон, при котором фанерный чурак совершает вращательное движение, а лущильный нож поступательное движение на фанерный чурак с целью получения лущеного шпона |

|

104. Лущение фанерного чурака в полдерева |

Лущение половины фанерного чурака, распиленного в продольном направлении и при помощи устройства, установленного между шпинделями лущильного станка |

|

105. |

Лущение фанерного чурака, эксцентрично установленного между шпинделями лущильного станка. Примечание. Эксцентричное лущение применяется для получения шпона с улучшенной текстурой |

|

106. Долущивание карандаша |

Лущение карандаша с целью наиболее полного использования древесины |

|

107. Режим лущения фанерного чурака |

Комплекс заданных технологических условий, при которых осуществляется лущение фанерного чурака |

|

108. Обжим шпона |

Сжатие слоя древесины в месте срезания шпона при лущении или строгании |

|

109. |

Отношение величины зазора между лезвием лущильного или строгального ножа и прижимной линейки к номинальной толщине шпона, определяемое в процентах |

|

110. Рубка ленты шпона |

Раскрой ленты шпона на листы установленных размеров |

|

111. Залом шпона в сушилке |

Скопление листов шпона в каком-либо месте работающей сушилки, вызывающее ее остановку |

|

112. Сортирование шпона (слоистой клееной древесины) |

Разбор шпона (слоистой клееной древесины) на однородные группы по породам, сортам и размерам |

|

113. |

Склеивание по продольным кромкам плотно пригнанных друг к другу полос шпона для получения форматных листов |

|

114. Усование шпона |

Снятие односторонней фаски с поперечной кромки шпона |

|

115. Склеивание шпона на «ус» |

Соединение кусков шпона по фаскам с помощью клея после усования |

|

116. Пакет листов для слоистой клееной древесины |

Набор листового материала для склеивания продукции в соответствии с заданной конструкцией слоистой клееной древесины |

|

117. |

По ГОСТ 20022.1-80 |

|

118. Подпрессовка пакета листов для слоистой клееной древесины |

Уменьшение толщины собранного пакета за счет выдержки под давлением без нагревания, перед его загрузкой в клеильный пресс |

|

119. Упрессовка пакета листов для слоистой клееной древесины |

Уменьшение толщины шпона в пакете под воздействием температуры и давления в процессе склеивания |

|

120. Починка шпона (фанеры, фанерных плит) |

Заделка дефектов на поверхности шпона (фанеры, фанерных плит) с помощью вставок из шпона или замазок |

|

121. |

Придание слоистой клееной древесине заданных размеров |

|

122. Переобрез слоистой клееной древесины |

Повторная обрезка слоистой клееной древесины на меньшие форматы |

|

123. Прирезка слоистой клееной древесины |

Раскрой слоистой клееной древесины на заготовки заданных размеров |

Таблица 2

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА РУССКОМ ЯЗЫКЕ

|

Термин |

Номер термина |

|

Ванчес |

3 |

|

Вмятина |

82 |

|

Волнистость поверхности древесины |

77 |

|

Вставка из шпона |

34 |

|

Длина слоистой клееной древесины |

21 |

|

Длина шпона |

21 |

|

Долущивание карандаша |

106 |

|

Древесина клееная слоистая |

38 |

|

Древесина клееная слоистая влажная |

94 |

|

Залом шпона в сушилке |

111 |

|

Замораживание фанерного сырья |

98 |

|

Карандаш |

32 |

|

Кноль |

30 |

|

Косина фанерной плиты |

75 |

|

Косина фанеры |

75 |

|

Кромка шпона |

24 |

|

Лента шпона |

36 |

|

Лист древесного слоистого пластика |

70 |

|

Лист древесного слоистого пластика составной |

73 |

|

Лист древесного слоистого пластика цельный |

72 |

|

Лист шпона поперечный |

28 |

|

Лист шпона продольный |

27 |

|

Лущение фанерного чурака |

103 |

|

Лущение фанерного чурака в полдерева |

104 |

|

Лущение фанерного чурака эксцентричное |

105 |

|

Нахлестка шпона |

92 |

|

Недопрессовка слоистой клееной древесины |

80 |

|

Недостача шпона в слоистой клееной древесине |

97 |

|

Недошлифовка |

84 |

|

Обжим шпона |

108 |

|

Обрезка слоистой клееной древесины |

121 |

|

Обрезки слоистой клееной древесины |

37 |

|

Обрезки шпона |

37 |

|

Остатки клееной ленты в слоистой клееной древесине |

96 |

|

Отструг |

33 |

|

Пакет листов для слоистой клееной древесины |

116 |

|

Переобрез слоистой клееной древесины |

122 |

|

Перепрессовка древесного слоистого пластика |

81 |

|

Пластик древесный слоистый |

69 |

|

Плита древесного слоистого пластика |

71 |

|

Плита древесного слоистого пластика составная |

73 |

|

Плита древесного слоистого пластика цельная |

72 |

|

Плита фанерная |

50 |

|

Плита фанерная комбинированная |

66 |

|

Плита фанерная композиционная |

67 |

|

Плита фанерная ламинированная |

58 |

|

Плита фанерная неравнослойная |

52 |

|

Плита фанерная нешлифованная |

64 |

|

Плита фанерная облицованная |

58 |

|

Плита фанерная поперечная |

54 |

|

Плита фанерная продольная |

53 |

|

Плита фанерная равнослойная |

51 |

|

Плита фанерная шлифованная |

63 |

|

Подпрессовка пакета листов для слоистой клееной древесины |

118 |

|

Подслой слоистой клееной древесины |

44 |

|

Покоробленность |

74 |

|

Полоса шпона |

35 |

|

Починка фанерных плит |

120 |

|

Починка фанеры |

120 |

|

Починка шпона |

120 |

|

Прирезка слоистой клееной древесины |

123 |

|

Пропитка древесины |

117 |

|

Просачивание клея в слоистой клееной древесине |

95 |

|

Прошлифовка |

83 |

|

Пузырь в слоистой клееной древесине |

79 |

|

Разделка фанерного сырья |

100 |

|

Расслоение слоистой клееной древесины |

78 |

|

Ребросклеивание шпона |

113 |

|

Ребро шпона |

26 |

|

Режим лущения фанерного чурака |

107 |

|

Рубка ленты шпона |

110 |

|

Склеивание шпона на «ус» |

115 |

|

Слой слоистой клееной древесины |

39 |

|

Слой слоистой клееной древесины внутренний |

43 |

|

Слой слоистой клееной древесины лицевой |

41 |

|

Слой слоистой клееной древесины наружный |

40 |

|

Слой слоистой клееной древесины оборотный |

42 |

|

Слой слоистой клееной древесины поперечный |

47 |

|

Слой слоистой клееной древесины продольный |

46 |

|

Слой слоистой клееной древесины центральный |

45 |

|

Слой фанеры ребровый |

48 |

|

Смещение нахлесток шпона |

93 |

|

Смещение стыков шпона |

93 |

|

Снегование фанерного сырья |

99 |

|

Сортирование слоистой клееной древесины |

112 |

|

Сортирование шпона |

112 |

|

Степень обжима шпона |

109 |

|

Сторона шпона лицевая |

12 |

|

Сторона шпона оборотная |

11 |

|

Сырье фанерное |

1 |

|

Текстура шпона |

29 |

|

Толщина слоистой клееной древесины |

23 |

|

Толщина шпона |

23 |

|

Трещина |

88 |

|

Угол фанерной плиты слабый |

85 |

|

Угол фанеры слабый |

85 |

|

Упрессовка пакета листов для слоистой клееной древесины |

119 |

|

Усование шпона |

114 |

|

Фанера |

49 |

|

Фанера авиационная |

60 |

|

Фанера бакелизированная |

59 |

|

Фанера большеформатная |

55 |

|

Фанера декоративная |

61 |

|

Фанера комбинированная |

66 |

|

Фанера композиционная |

67 |

|

Фанера ламинированная |

58 |

|

Фанера неравнослойная |

52 |

|

Фанера нешлифованная |

64 |

|

Фанера облицованная |

58 |

|

Фанера повышенной водостойкости |

57 |

|

Фанера поперечная |

54 |

|

Фанера продольная |

53 |

|

Фанера профилированная |

56 |

|

Фанера равнослойная |

51 |

|

Фанера ребровая |

68 |

|

Фанера шлифованная |

63 |

|

Фанера стыкованная |

65 |

|

Фанера трубная |

62 |

|

Центровка фанерного чурака |

101 |

|

Чурак фанерный |

2 |

|

Шероховатость поверхности |

76 |

|

Ширина слоистой клееной древесины |

22 |

|

Ширина шпона |

22 |

|

Шов шпона |

25 |

|

Шов шпона неплотный |

90 |

|

Шов шпона разошедшийся |

89 |

|

Шов шпона ступенчатый |

91 |

|

Шпон |

4 |

|

Шпон лущеный |

5 |

|

Шпон недосушенный |

86 |

|

Шпон неформатный |

16 |

|

Шпон пересушенный |

87 |

|

Шпон полурадиальный |

8 |

|

Шпон починенный |

20 |

|

Шпон пропитанный |

19 |

|

Шпон радиальный |

7 |

|

Шпон-рванина |

31 |

|

Шпон ребросклеенный |

17 |

|

Шпон с клеевым слоем |

18 |

|

Шпон строганый |

6 |

|

Шпон сухой |

14 |

|

Шпон сырой |

13 |

|

Шпон тангентально-торцовый |

10 |

|

Шпон тангентальный |

9 |

|

Шпон форматный |

15 |

Таблица 3

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА АНГЛИЙСКОМ ЯЗЫКЕ

|

Термин |

Номер термина |

|

Aircraft plywood |

60 |

|

Back |

11 |

|

Back veneer |

42 |

|

Bleed through (glue penetration) |

95 |

|

Blow |

79 |

|

Central ply (core) |

45 |

|

Composite plywood |

66 |

|

Core |

32 |

|

Cross band |

47 |

|

Cross band veneers |

44 |

|

Cross grained plywood |

54 |

|

Cross grained veneer |

28 |

|

Decorative plywood |

61 |

|

Delamination |

78 |

|

Even |

51 |

|

Face |

12 |

|

Faced plywood |

58 |

|

Fасе veneer |

41 |

|

Full sized veneer |

15 |

|

Glued veneer |

18 |

|

Grain of the ply |

29 |

|

Half round cut veneer |

8 |

|

Insert |

34 |

|

Jointed plywood |

65 |

|

Jointed veneer |

17 |

|

Long grained plywood |

53 |

|

Long grained veneer |

27 |

|

Longitudinal ply |

46 |

|

Moulded plywood |

56 |

|

Odd |

52 |

|

Outer (face) ply |

40 |

|

Overlap |

92 |

|

Patched veneer |

20 |

|

Ply |

39 |

|

Plywood |

49 |

|

Plywood panel |

50 |

|

Rotary cut veneer |

5 |

|

Round cut veneer |

7 |

|

Sanded plywood |

63 |

|

Sliced veneer |

6 |

|

Tangential cut veneer |

9 |

|

Treated veneer |

19 |

|

Unsanded plywood |

64 |

|

Veneer |

4 |

|

Veneer edge |

24 |

|

Veneer sheet length, wood laminated panel length |

21 |

|

Veneer sheet thickness, wood laminated panel thickness |

23 |

|

Veneer sheet width, wood laminated panel width |

22 |

|

Warping |

75 |

|

Waste veneer |

31 |

Таблица 4

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА ФРАНЦУЗСКОМ ЯЗЫКЕ

|

Термин |

Номер термина |

|

Chant du placage |

24 |

|

Cloque |

79 |

|

Contreparement |

42 |

|

Contreplaque |

49 |

|

Contreplaque a fil en long, contreplaque en long |

53 |

|

Contreplaque a plis egaux |

51 |

|

Contreplaque a plis inegaux |

62 |

|

Contreplaque en travers |

54 |

|

Contreplaque jointe |

65 |

|

Contreplaque mixte |

66 |

|

Contreplaque moule |

56 |

|

Contreplaque non ponce |

64 |

|

Contreplaque ponce |

63 |

|

Contreplaque pour les avions |

60 |

|

Contreplaque revetu |

58, 61 |

|

Couche interieure (ame) |

43 |

|

Dechets de la production des placages |

31 |

|

Dechets de placages tranches |

33 |

|

Decollement |

78 |

|

Epaisseur du plасаge, du contreplaque |

23 |

|

Face comprimee |

12 |

|

Face distendue |

11 |

|

Feuille du placage longitudinal |

27 |

|

Feuille du placage transversal |

28 |

|

Feuilles de placage collees |

18 |

|

Flipot |

34 |

|

Largeur du placage, du contreplague |

22 |

|

Longueur du placage, du contreplaque |

21 |

|

Noyaux de deroulage, ame |

32 |

|

Panneaux contreplaques |

50 |

|

Parement |

41 |

|

Pile on empilement de placages tranches |

30 |

|

Placage |

4 |

|

Placage de formats irreguliers |

16 |

|

Placage de formats normalises |

15 |

|

Placage de formats deroule |

5 |

|

Placage impregne |

19 |

|

Placage de formats jointe |

17 |

|

Placage monte |

92 |

|

Placage rapiece |

20 |

|

Placages pour contreplaque |

44 |

|

Placage tranche |

6 |

|

Placage tranche radial |

7 |

|

Placage tranche semi-radial |

8 |

|

Placage tranche tangentiel |

9 |

|

Placage tranche tangentiel aux bouts |

10 |

|

Pli |

39 |

|

Pli central |

45 |

|

Pli exterieur |

40 |

|

Pli longitudinal |

46 |

|

Pl transversal |

47 |

|

Texture du placage |

29 |

|

Transpercement de colle |

95 |

|

Voilement (deformation) |

75 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной, целлюлозно-бумажной и

деревообрабатывающей промышленности СССР

РАЗРАБОТАН И ВНЕСЕН Министерством лесной, целлюлозно-бумажной и

деревообрабатывающей промышленности СССР

ИСПОЛНИТЕЛИ

Л. Е. Загорулько, Г. С. Черкасов, С. Я. Тихомирова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.09.87 № 3759

3. Стандарт полностью соответствует СТ СЭВ 1267-78 и СТ СЭВ 3286-81

4. ВЗАМЕН ГОСТ 15812-80 и ГОСТ 15813-72

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

ГОСТ 2140-81 |

1, перечисленная 74, 77, 82, 84, 88 |

|

ГОСТ 17461-84 |

Вводили часть |

|

ГОСТ 17462-84 |

Вводили часть |

|

ГОСТ 17743-86 |

Вводили часть |

|

ГОСТ 18288-87 |

Вводили часть |

|

ГОСТ 20022. |

1, перечисление 117 |

|

ГОСТ 25142-82 |

1, перечисление 76 |

6. ПЕРЕИЗДАНИЕ. Июль 1988 г.

Шпон ценных пород дерева. Компания «NayadaKaluga» (4842)752-333.

Главная \ Отделочные материалы \ Шпон ценных пород дерева

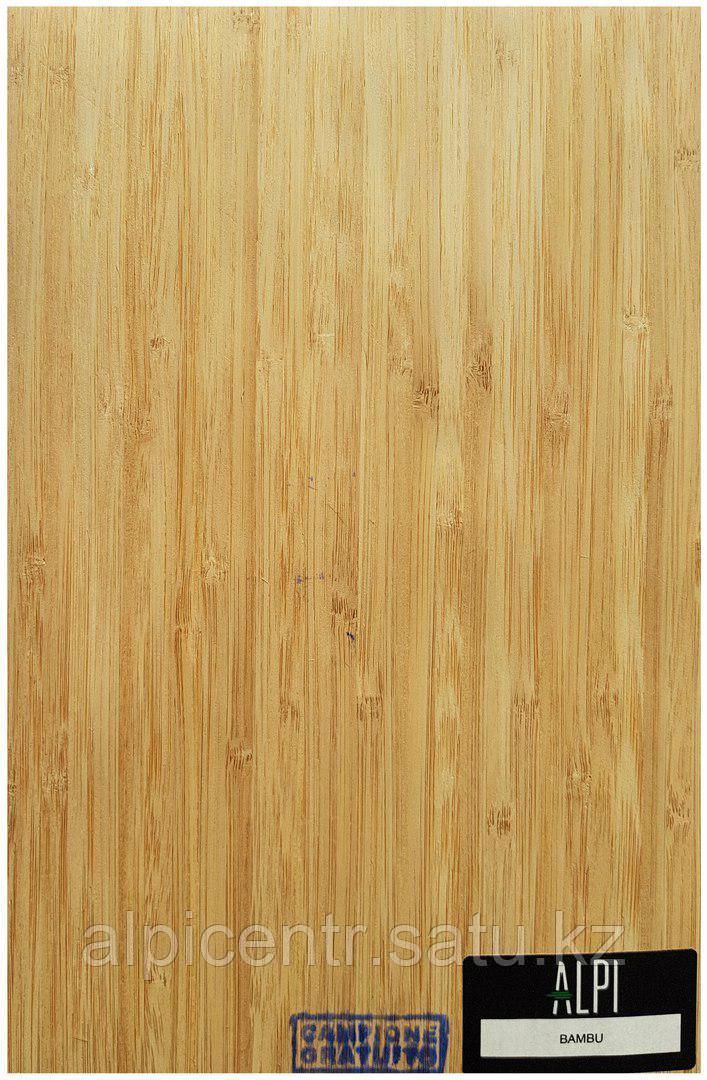

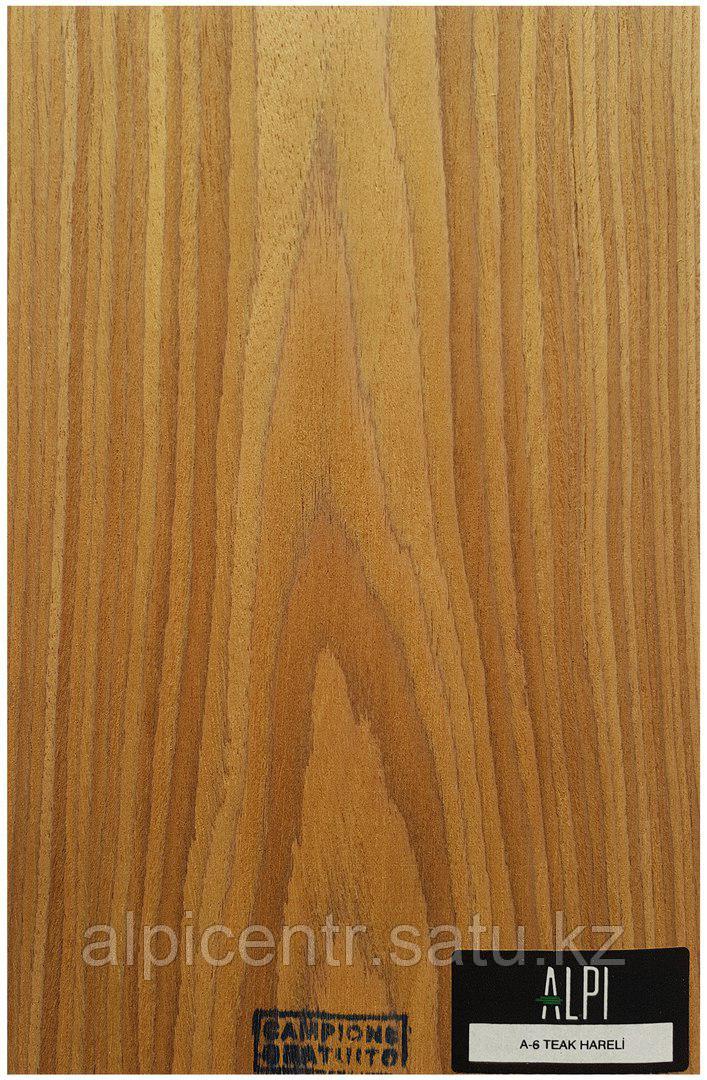

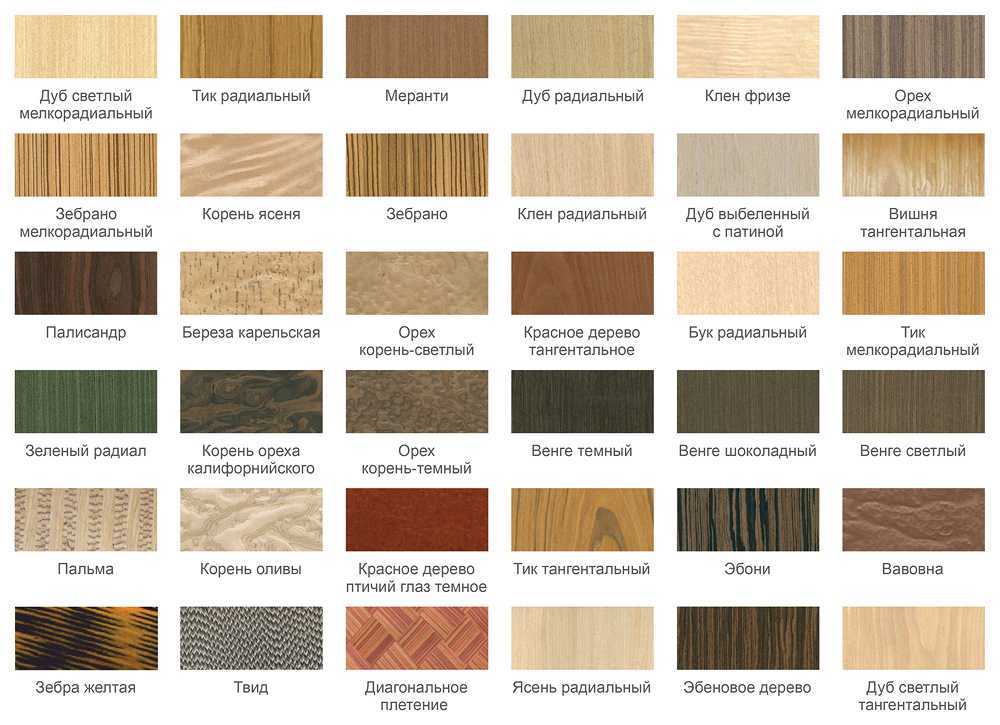

Отделка многих перегородок от NAYADA не обходится без шпона ценных пород древесины. В частности, этим материалом отделывают перегородки: NAYADA-Regina, NAYADA-Tempo, NAYADA-Reception, Hufcor h200/h200K, NAYADA-Regina Line.

Шпон ценных пород древесины, используемый для отделки элементов перегородок, производится итальянской компанией ALPI.

Заказчикам предоставляется широкий выбор текстур и оттенков шпона. Из более чем 80 видов можно выбрать практически любой оттенок или текстуру — от выбеленного дуба, березы, палисандра или венге до экзотических, среди которых оттенки и текстура корня мандрагоры, помеле, сикоморы, мирта, черного дерева, зебраны и многие другие.

Базовые цвета

| Темный орех | Дуб | Светлый орех | Красное дерево |

| Венге | Вишня | Выбеленный дуб | Груша |

Познакомиться со всеми вариантами шпона ценных пород древесины вы сможете по каталогу.

| Fine-Line Клён арт. SBT 2F 141/XV | Fine-Line Бук арт. SBT 1A 758/00/V | Fine-Line Дуб выбеленный арт. SBT 2R 620/Y19 | Fine-Line Дуб выбеленный арт. 904S/5BDS |

| Fine-Line Орех темный арт. 2N 270/XV | Fine-Line Дуб розовый арт. 2R 365/00/Y17 | Fine-Line Вишня светлая арт. ST 1A 654/Y8 | Fine-Line Вишня радиальная арт.  2A 766/00/Y22 2A 766/00/Y22 |

| Fine-Line Дуб радиальный арт. 605S | Fine-Line Дуб светлый арт. 7SM | Fine-Line Дуб серый арт. 7S | Fine-Line Дуб седой арт. TBT 2B 1960/00/XV 15 |

| Fine-Line Тик светлый арт. ST 2T 96/00/Y17 | Fine-Line Тик темный арт. ST 2T 297/00/Y17 | Fine-Line Зебрано радиальный арт. 2T 235/00/Y17 | Fine-Line Зебрано арт. 88 TS |

| Fine-Line Венге арт. 2V 38/V | Fine-Line Венге текстурный арт. 2V 66/01/V | Fine-Line Венге светлый арт. 3Q | Fine-Line Эбен арт. ST 2E 149/00/XV 14 |

| Fine-Line Палисандр арт. MN.07.532 | Fine-Line Черное дерево арт. ST 2E 46/Y22 | Fine-Line Вишня тангентальная арт. EBT 2A 830/CAF 2 0 | Fine-Line Красное дерево арт.  ST 2M 123/F1 ST 2M 123/F1 |

| Fine-Line Вишня светлая тангентальная арт. EBTA 1A 821/CAF 2 30 | Fine-Line Красное дерево арт. ST 298/Z 2 30 | Fine-Line Орех седой арт. EBF 2 C 65/00/FN 2A30 | Fine-Line Венге тангентальный арт. ST 2V 74/30/FS 2 30 |

| Fine-Line Палисандр тангентальный арт. 2P 876/00/D 3 17 EXTRA | Fine-Line Эбен фантазийный арт. 069S | Fine-Line Макоре арт. 203S | Fine-Line Корень ореха арт. 1S 504/CAL |

| Fine-Line Корень клена арт. 1S 12/ERABLE SQ | Fine-Line Корень вяза арт. ST 1S 380/00/R RO | Шпон натуральный Клён | Шпон натуральный Клён Сикаморе |

| Шпон натуральный Кото | Шпон натуральный Чен-чен | Шпон натуральный Дуб Гартвиса (Каштан) | Шпон натуральный Лимба |

| Шпон натуральный Корубикса | Шпон натуральный Анегри | Шпон натуральный Череджейро | Шпон натуральный Дуб красный |

| Шпон натуральный Кевазинго | Шпон натуральный Сапели | Шпон натуральный Ятоба | Шпон натуральный Ироко |

| Шпон натуральный Махагон | Шпон натуральный Сукупира | Шпон натуральный Тиама | Шпон натуральный Лайсвуд |

| Шпон натуральный Пандук | Шпон натуральный Кондолей (Косипо) | Шпон натуральный Ярра | Шпон натуральный Пачули |

| Шпон натуральный Ясень белый | Шпон натуральный Клён | Шпон натуральный Береза пламенная | Шпон натуральный Эвкалипт |

| Шпон натуральный Ясень дальневосточный | Шпон натуральный Офрам Лимба | Шпон натуральный Орех Американский | Шпон натуральный Вишня Сев.  Америка Америка(тангентальный) |

| Шпон натуральный Зебрано | Шпон натуральный Тик | Шпон натуральный Кингвуд | Шпон натуральный Тигровое дерево (Тайгервуд) |

| Шпон натуральный Кингвуд | Шпон натуральный Этимое | Шпон натуральный Гойабао | |

Другие отделочные материалы

| • | Противопожарное стекло |

| • | Виниловое покрытие Advantage |

| • | Виниловое покрытие DuraFort (Голландия) |

| • | Отделочная ткань |

| • | Ламинированная ДСП |

| • | Шпон ценных пород дерева |

| • | Акриловый камень |

| • | Стекло |

| • | Искусственный камень |

| • | Пластик |

| • | Кожа |

| • | МДФ окрашенный RAL |

Мельница Паломар

Palomar Mill

в Palomar College

Все текстовые материалы и изображения на этих страницах защищены авторским правом © W. |

Изготовление шпона Starburst

6 декабря 2017 г.

Комментарии Комментарии

Слова и фотографии: Дэмион Фаузер

Существует множество причин, по которым стоит рассмотреть возможность использования шпона в своей работе, не последней из которых является возможность создавать потрясающие геометрические узоры, используя характерные узоры текстуры и рисунка древесины.

Одним из таких паттернов является звездообразование, и с помощью метода, называемого радиальным сопоставлением, вы можете сформировать этот паттерн. Радиальное совмещение заключается в том, что вы вырезаете несколько сегментов из одного и того же места последовательно вырезанных листов шпона, а затем соединяете их вместе узкой точкой сегментов по направлению к центру. Все результирующие краевые соединения представляют собой спички, исходящие из центральной точки. в этой статье я буду делать звездопад из распиленного грецкого ореха, который у меня остался от недавнего проекта.

Выбор и подготовка заготовки

Шпон похож на доску и поэтому может быть распилен на четверть или плоско, либо в форме капа. Для радиального совмещения можно использовать любой срез, но шпон, распиленный в четверть, обычно дает лучший звездообразный шпон.

Если вы не имеете опыта работы со шпоном, постарайтесь найти что-то прямоволокнистое и известное своей совместимостью с ручными инструментами в твердой форме, потому что при резке и строгании клиньев вы будете иметь дело с очень хрупкими конечными точками и короткое зерно.

Чтобы лучше выделить звезду, используйте шпон с четкими границами цвета по достаточно прямой линии, такой как линия сердцевины/заболони. На каждую точку вашей звезды вам понадобится два листа шпона. я буду делать 6-конечную звезду, а это значит, что я использую 12 последовательно разрезанных листов. Когда вы разворачиваете виниры, сохраняйте порядок, в котором они были вырезаны, помечая каждый кусочек синей ленты с небольшим номером (фото 1).

Размер и расположение клиньев

Размер панели определяет размер клиньев, которые должны быть. Клинья имеют два критических размера: радиус и центральный угол. Радиус должен быть достаточно длинным, чтобы можно было удалить некоторые отходы после формирования радиального сопряжения и снова после прессования панели. Количество точек, которые вы хотите на звезде, определяет

центральный угол. Как уже говорилось, для каждой точки требуется два клина, так что удвойте количество нужных вам точек и разделите их на 360. Для моей 6-конечной звезды это означает 12 клиньев, то есть угол 30°.

Начните с поиска какого-нибудь интересного рисунка или зернистости на шпоне, чтобы поместить его в центр звезды и хорошей линии

разграничения цвета. Возьмите два листа 1/4-дюймового зеркала и склейте их вместе по короткому краю, чтобы сформировать

складное зеркало. Поместите это на листы шпона примерно там, где вы хотите взять клинья, и раздвиньте две части зеркала под вашим центральным углом, в данном случае под углом 30°. Отражение в зеркале покажет вам, как будет выглядеть ваше панно. Перемещая зеркала, вы можете внести небольшие коррективы и убедиться, что вы получите правильный вид, не разрезая материал (фото 2).

Отражение в зеркале покажет вам, как будет выглядеть ваше панно. Перемещая зеркала, вы можете внести небольшие коррективы и убедиться, что вы получите правильный вид, не разрезая материал (фото 2).

Попробуйте изменить угол, чтобы увидеть переход изображения к более или менее звездным точкам. Когда вы будете довольны внешним видом, обведите зеркала снаружи (фото 3).

Шаблон клина

Чтобы вырезать клинья, вам понадобится шаблон из фанеры, МДФ или даже прозрачного акрила. Отметьте две прямые линии чуть больше центрального угла.

Это связано с тем, что вы будете очищать обрезанные края для бесшовных соединений, а также потому, что вы хотите получить две половинки радиальной спички со слегка вогнутыми краями, что позволяет вам снимать эти края без строгания хрупких деталей. очков в центре матча. вырежьте шаблон и используйте угловой датчик, чтобы убедиться, что угол правильный (фото 4).

Вырезание клиньев

Выровняйте стопку простыней на скамье поверх мазонита или самовосстанавливающегося коврика (для защиты скамьи).

Поместите шаблон клина в отмеченное место и зажмите весь узел (фото 5, 6).

Возьмите острый нож, например, канцелярский нож или скальпель, и сделайте много легких проходов, чтобы постепенно разрезать стопку. даже самые острые ножи могут следовать за волокнами, поэтому старайтесь как можно лучше следовать за краем вашего шаблона. Будьте особенно осторожны возле углов, так как у вас будет короткое волокно, по крайней мере, на одном из углов, и жесткий подход скорее порвет, чем разорвет волокна.

Размещение выкройки Разожмите шаблон и положите стопку клиньев из шпона на верстак. Возьмите верхний лист (№1) и положите его. Возьмите № 2, переверните его и положите справа от № 1. Положите номер 3 лицом вверх на правую сторону рядом с номером 2. завершите круг клиньев нечетными числами, показывающими номер листа синей ленты, а четными числами нет. Такое расположение гармошкой обеспечивает спичку на каждом краевом стыке (фото 7).

Используйте новые кусочки синей ленты, чтобы перенумеровать четные листы. Удалите оригинальную ленту с нижней стороны этих клиньев. Теперь у вас есть основная система нумерации.

Удалите оригинальную ленту с нижней стороны этих клиньев. Теперь у вас есть основная система нумерации.

Съемка краев